Nastavni rad: Proces bušenja. Proces bušenja bunara

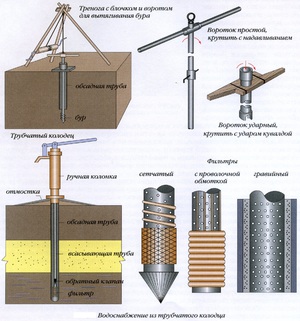

Bušenje vode je prilično važna stvar, posebno na mjestima gdje postoje privatne kuće i, po pravilu, ne postoji vodovod. Takvi bunari omogućavaju ljudima da stalno imaju vodu na svom imanju i da je koriste za navodnjavanje ili kao sredstvo pije vodu. Prilikom bušenja bunara često morate naručiti usluge stručnjaka koji uz pomoć iskustva i potrebne opreme mogu brzo istražiti situaciju, pronaći vodu i izbušiti bunar do nje, ali neki ljudi, kako bi uštedjeli, rade sve svojim rukama.

Uvod

Za samostalan rad Kada vadite vodu, morate zapamtiti neke aspekte i pravila. Sav rad se može podijeliti u nekoliko faza, kao što su:

- Odabir lokacije za bunar

- Rad bušenja ručno ili uz pomoć mašina

- Drobljenje i uklanjanje stijena

- Jačanje zidova u bunaru

U stvari, posao bušenja bunara je prilično složen. Ovdje je sve potrebno učiniti ispravno, jer kvalitet obavljenog posla direktno određuje produktivnost, količinu vode i njenu čistoću, kao i vijek trajanja bunara.

Odabir lokacije za bunar

Prvi korak prilikom bušenja bunara je odabir lokacije. To je prilično lako učiniti ako slijedite potrebne preporuke. U pravilu se pri odabiru lokacije najviše oslanjaju na ekonomski aspekt i to je razumljivo, jer što je voda bliže kući, to ćete manje novca potrošiti na kopanje rovova i kupovinu cijevi za postavljanje petlji.

Prvi korak prilikom bušenja bunara je odabir lokacije. To je prilično lako učiniti ako slijedite potrebne preporuke. U pravilu se pri odabiru lokacije najviše oslanjaju na ekonomski aspekt i to je razumljivo, jer što je voda bliže kući, to ćete manje novca potrošiti na kopanje rovova i kupovinu cijevi za postavljanje petlji.

Podrazumijeva se da je ušteda važan kriterij, ali još uvijek ne možete locirati bunare blizu svoje kuće. Udaljenost objekta mora biti najmanje tri metra od privatne kuće. Osim toga, važno je osigurati lak pristup mašinama za bušenje. Prilično su velike, tako da kapija i ulaz moraju biti najmanje tri metra.

Bušenje se može vršiti samo na mjestima gdje je tlo relativno ravna povrsina, i, što je najvažnije, ne bi trebalo biti električnih instalacija na vrhu na udaljenosti od dva metra, a nikakve žice ili cijevi iz komunalnih sistema ne bi smjele prolaziti ispod zemlje. Prilikom kopanja bunara morate odmah izračunati gdje će se odvoditi procesna voda. Također je važno zapamtiti da se naknadno na gradilištu ne mogu graditi nikakve zgrade, a to je posebno istinito na mjestima gdje se nalazi arteška voda. Arteške vode su pod visokim pritiskom.

Proces bušenja bunara

Proces bušenja može biti nekoliko vrsta, ali, u pravilu, uključuje glavne faze, i to:

S drobljenjem tla sve je prilično jednostavno. Obično se koristi udarni puž koji jednostavno razbija tlo na male komadiće. Pri korištenju ove metode gotovo da nema razlike u strukturi tla. Mašine za bušenje mogu lako izbiti matičnu stijenu i pomaknuti se dalje do podzemnih voda. Postoje i dodatne vrste drobljenja tla, kao što su eksplozija, te korištenje električnih ili hidroloških procesa, ali se koriste izuzetno rijetko.

Uklanjanje zemlje je mnogo interesantnije u smislu posla. Postoji i nekoliko vrsta uklanjanja tla. Najčešće se koristi hidrološki tip, odnosno, tačnije rečeno, u bunar se upumpava potrebna količina vode ili mješavine gline, koja jednostavno izdigne svo tlo na površinu, a zatim ga jednostavno treba ukloniti kako bi se stiže ručno ili pomoću posebne mašine.

Uklanjanje zemlje se može obaviti i specijalnom bušilicom, koja ima spiralni uređaj, i tada će, neposredno tokom procesa, pupoljak odmah iscuriti. Oni također mogu koristiti komprimirani zrak za uklanjanje tla ili kombinovani proces.

U našoj zemlji se, naravno, najčešće koristi hidrološka metoda, jer je relativno jeftinija od upotrebe posebne opreme ili kombinovanih procesa uklanjanja tla.

U našoj zemlji se, naravno, najčešće koristi hidrološka metoda, jer je relativno jeftinija od upotrebe posebne opreme ili kombinovanih procesa uklanjanja tla.

Suština ove tehnologije uklanjanja tla je da se voda pumpa u bunar kroz posebne šipke. Zbog povećanog pritiska tlo se postepeno diže.

Zgnječeno tlo možete ukloniti ručno, ali najčešće se koriste jednostavne pumpe koje odmah bacaju zgnječene čestice zemlje u jamu. Zbog toga, prilikom odabira mjesta za bušenje bunara, morate odlučiti gdje će voda oticati.

Ponekad se može koristiti ne obična voda, već otopina gline, ali samo pri bušenju mekih slojeva stijene. Kada se koristi glinena otopina, može se identificirati nekoliko pozitivnih faktora. Prije svega, meke stijene već sadrže glinu, tako da je potrebno samo pumpati vodu. Kada koristite glinenu vodu, kamen se brže uklanja. Istovremeno sa uklanjanjem zemlje, glina se taloži na zidovima bunara i na taj način ih učvršćuje i sprečava urušavanje dok se cijev ne ugradi.

Bušenje tvrdih slojeva tla

Zapravo, pri bušenju tvrdih slojeva tla ništa se ne mijenja, već se koristi procesna voda. Slična metoda je našla primjenu kod bušenja bušotina u vapnenačkim stijenama ili sličnim po strukturi. Procesna voda Ne samo da je dobar za uklanjanje tvrdog kamenja iz bunara, već se koristi i za određivanje dubine podzemnih voda. Činjenica je da prilikom bušenja bunara voda jednostavno ide u zemlju. Proces razvoja bunara završava se u trenutku kada voda počne da ulazi u zemlju, što je više moguće.

Osnovne metode bušenja bunara

Kao što je gore spomenuto, postoji mnogo načina za bušenje bunara. Ako vizualno ispitamo neke od njih, možemo razlikovati nekoliko šok, šok-konop električnih i hidroloških tehnologija.

Jačanje zidova bunara

Potrebno je i moguće ojačati zidove bunara samo posebnom tehnologijom i materijalima. U pravilu se koriste cijevi za kućište izrađene od jednostavnog crnog metala. Odnosno, koriste se metalne cijevi od svih legura ili električno zavarene.

Potrebno je i moguće ojačati zidove bunara samo posebnom tehnologijom i materijalima. U pravilu se koriste cijevi za kućište izrađene od jednostavnog crnog metala. Odnosno, koriste se metalne cijevi od svih legura ili električno zavarene.

Važno je zapamtiti da je metal prilično različit u svojoj strukturi. Zbog toga je neisplativo ugrađivati nehrđajuće cijevi u bunare. Pocinčane cijevi nisu pogodne za ugradnju u bunar koji će se koristiti za pitku vodu, jer kvalitet tečnosti značajno opada.

Ranije su se koristile samo čiste cijevi od crnih metala, ali sada se koristi tehnologija dvostrukog kućišta. Ovo je vrsta izolacije pomoću plastične obloge. Plastični izolatori, cijevi sa unutra, a time ne samo da se produžava vijek trajanja bunara, već i ne pogoršava kvalitet vode koja se može bezbedno koristiti kao voda za piće.

Posao bušenja i jačanja bunara često je međusobno povezan. Preciznije, može se koristiti sekvencijalno kaljenje ili direktno kaljenje nakon završetka operacija bušenja. Ako nema komplikacija, ali nakon određene faze bušenja, postavlja se cijev za kućište, a zatim se koristi bit, ali manjeg promjera.

Posao bušenja i jačanja bunara često je međusobno povezan. Preciznije, može se koristiti sekvencijalno kaljenje ili direktno kaljenje nakon završetka operacija bušenja. Ako nema komplikacija, ali nakon određene faze bušenja, postavlja se cijev za kućište, a zatim se koristi bit, ali manjeg promjera.

U suštini, ako nema problema pri bušenju bunara, pupoljak je mekan, a pojavljivanje horizonta vode je na prosječnoj dubini, tada se bušenje može završiti. Posljednja faza je pumpanje vode dok ne postane potpuno prozirna, ali ponekad je ovaj efekat teško postići ako sama voda ima nečistoće i nije namijenjena za upotrebu kao voda za piće.

Zaključak

Bušenje bunara u nekim slučajevima uvelike pojednostavljuje život, posebno kada je u pitanju privatni sektor, tako da ovaj posao ne treba dugo odlagati. Bušenje je prilično jednostavno jer na kraju sve određuje samo prisustvo neophodni alati i želju.

1. Redoslijed dizajna bunara. Faktori uzeti u obzir prilikom projektovanja.

Izgradnja naftnih i plinskih bušotina razvija i usavršava u skladu sa specifičnim geološkim uslovima bušenja na datom području. Mora obezbijediti ispunjenje dodijeljenog zadatka, tj. postizanje projektne dubine, otvaranje nalazišta nafte i gasa i izvođenje celokupnog planiranog spektra studija i radova u bušotini, uključujući i njeno korišćenje u sistemu razvoja polja.

Dizajn bušotine zavisi od složenosti geološkog preseka, načina bušenja, namene bušotine, načina otvaranja produktivnog horizonta i drugih faktora.

Početni podaci za projektovanje strukture bunara uključuju sljedeće informacije:

· namjena i dubina bunara;

· projektni horizont i karakteristike stene ležišta;

· geološki presjek na lokaciji bušotine, sa isticanjem zona mogućih komplikacija i ukazivanjem na akumulacijske pritiske i pritisak hidrauličkog lomljenja u intervalima;

· prečnik proizvodnog niza ili konačni prečnik bušotine, ako nije predviđeno pokretanje proizvodnog niza.

Redosled dizajna projekti naftnih i plinskih bušotina sljedeći.

1. Odabranodizajn donjeg dijela bunara. Projekt bušotine u intervalu produktivne formacije mora osigurati najbolji uslovi protok nafte i gasa u bušotinu i najviše efikasno korišćenje rezervoarska energija nalazišta nafte i gasa.

2. Potrebnobroj žica i dubine njihovog spuštanja. U tu svrhu je iscrtan graf promjene koeficijenta anomalije akumulacijskih pritisaka k, i indeksa apsorpcionog tlaka kabs.

3. Izbor je opravdandogovaraju se prečnik proizvodne žice i prečnici kablova i bitova. Prečnici se računaju odozdo prema gore.

4. Odabiru se intervali cementiranja. Od papuče oplate do glave bunara cementiraju se: provodnici u svim bunarima; srednje i proizvodne kolone u istraživanju, pretraživanju, parametarskoj, potpornoj i gasne bušotine Oh; srednji stupovi u naftnih bušotina ah dubina preko 3000 m; na dionici dužine od najmanje 500 m od srednjeg papuča omotača u naftnim bušotinama do 3004) m dubine (pod uslovom da su sve propusne i nestabilne stijene prekrivene cementnom suspenzijom).

Interval cementiranja proizvodnih nizova u naftnim bušotinama može se ograničiti na područje od papuče do dijela koji se nalazi najmanje 100 m iznad donjeg kraja prethodne međukone.

Sve kolone u bušotinama izgrađenim u podmorskim područjima cementirane su cijelom dužinom.

2. Koraci za dizajniranje hidrauličkog programa ispiranja

bušotine sa tečnostima za bušenje.

Hidraulički program se podrazumijeva kao skup podesivih parametara za proces ispiranja bunara. Raspon podesivih parametara je sljedeći: indikatori svojstva tekućina za bušenje, protok bušaćih pumpi, prečnik i broj mlaznica hidrauličkih mlaznih svrdla.

Prilikom izrade hidrauličkog programa pretpostavlja se:

Eliminišite prodiranje tečnosti iz formiranja i gubitka tečnosti za bušenje;

Sprečiti eroziju zidova bunara i mehaničko raspršivanje transportovanih šljunki kako bi se izbeglo nakupljanje tečnosti za bušenje;

Osigurati uklanjanje izbušenog kamena iz prstenastog prostora bušotine;

Stvoriti uslove za maksimalno korištenje hidromonitorskog efekta;

Racionalno korištenje hidraulične snage pumpna jedinica;

Uklonite hitne situacije prilikom zaustavljanja, cirkulacije i pokretanja isplačnih pumpi.

Navedeni zahtjevi za hidraulički program su zadovoljeni uz formalizaciju i rješavanje problema višefaktorske optimizacije. Poznate šeme za projektovanje procesa ispiranja bušotina koje se buše zasnivaju se na proračunima hidrauličkog otpora u sistemu na osnovu zadatih brzina protoka pumpe i parametara svojstava bušaćih tečnosti.

Slično hidraulički proračuni izvode se prema sljedećoj shemi. Prvo, na osnovu empirijskih preporuka, postavlja se brzina kretanja bušaćeg fluida u prstenastom prostoru i izračunava se potreban protok muljnih pumpi. Na osnovu specifikacija muljnih pumpi, odabire se prečnik čaura koji mogu osigurati potreban protok. Zatim se pomoću odgovarajućih formula određuju hidraulički gubici u sistemu bez uzimanja u obzir gubitaka pritiska u bitu. Područje mlaznica hidrauličkih mlaznih nastavaka odabire se na osnovu razlike između maksimalnog nazivnog tlaka ubrizgavanja (koji odgovara odabranim čaurama) i izračunatih gubitaka tlaka zbog hidrauličkog otpora.

3. Principi izbora metode bušenja: osnovni kriteriji odabira, računovodstvo

dubina bušotine, temperatura u bušotini, složenost bušenja, projektni profil i drugi faktori.

Odabir metode bušenja, razvoj više efikasne metode uništavanje stena na dnu bunara i rešavanje mnogih pitanja vezanih za izgradnju bunara nemoguće je bez proučavanja svojstava samih stena, uslova njihovog nastanka i uticaja ovih uslova na svojstva stena. .

Izbor metode bušenja zavisi od strukture formacije, njenih ležišnih svojstava, sastava tečnosti i/ili gasova sadržanih u njoj, broja produktivnih međuslojeva i koeficijenata anomalija formacijskih pritisaka.

Izbor metode bušenja zasniva se na uporednoj procjeni njegove efikasnosti, koju određuju mnogi faktori, od kojih svaki, u zavisnosti od geološko-metodoloških zahtjeva (GMT), namjene i uslova bušenja, može biti od odlučujućeg značaja.

Na izbor metode bušenja bunara utiče i namena radova bušenja.

Prilikom odabira metode bušenja treba se voditi svrhom bušotine, hidrogeološkim karakteristikama vodonosnika i njegovom dubinom, te obimom radova na razvoju formacije.

Kombinacija BHA parametara.

Prilikom odabira metode bušenja, pored tehničko-ekonomskih faktora, treba uzeti u obzir da su rotacijske BHA u odnosu na BHA bazirane na downhole motoru mnogo tehnološki naprednije i pouzdanije u radu, konstrukcijski stabilnije. putanja.

Zavisnost sile otklona na svrdlu o krivini bušotine za stabilizaciju BHA sa dva centralizatora.

Prilikom odabira metode bušenja, pored tehničko-ekonomskih faktora, treba uzeti u obzir da su, u poređenju sa BHA baziranim na downhole motoru, rotacijske BHA mnogo tehnološki naprednije i pouzdanije u radu, te stabilnije duž bušotine. putanja dizajna.

Da bi se opravdao izbor metode bušenja u postsolnim naslagama i potvrdio gornji zaključak o racionalnoj metodi bušenja, analizirani su tehnički pokazatelji turbinskog i rotacionog bušenja.

Ako odaberete metodu bušenja s downhole hidrauličnim motorima, nakon izračunavanja aksijalnog opterećenja na svrdlu, morate odabrati tip downhole motora. Ovaj izbor se vrši uzimajući u obzir specifični moment rotacije svrdla, aksijalno opterećenje svrdla i gustinu bušaće tečnosti. Specifikacije odabranog dubinskog motora uzimaju se u obzir pri projektovanju frekvencije rotacije bitova i hidrauličkog programa za ispiranje bušotine.

Pitanje o odabir metode bušenja treba odlučiti na osnovu studije izvodljivosti. Glavni pokazatelj za odabir metode bušenja je profitabilnost - cijena 1 m prodora. [ 1 ]

Prije nego počnete odabir metode bušenja Za produbljivanje rupe pomoću plinovitih sredstava, treba imati na umu da njihova fizička i mehanička svojstva uvode određena ograničenja, budući da su neke vrste plinovitih sredstava neprimjenjive za brojne metode bušenja. Na sl. 46 prikazuje moguće kombinacije razne vrste gasoviti agensi sa na savremene načine bušenje Kao što se može vidjeti iz dijagrama, najuniverzalnije s gledišta korištenja plinovitih sredstava su metode rotacijskog i električnog bušenja, manje univerzalne turbinske metode, koje se koriste samo kada se koriste gazirane tekućine. [ 2 ]

Napajanje MODU ima manji utjecaj na izbor metoda bušenja i njihove vrste, nego napajanje instalacije za bušenje na kopnu, budući da je pored opreme za direktno bušenje, MODU opremljen i pomoćnom opremom neophodnom za njen rad i zadržavanje na mestu bušenja. U praksi, bušaća i pomoćna oprema rade naizmjenično. Minimalno potrebno napajanje bušaće opreme određeno je energijom koju troši pomoćna oprema, a koja može biti veća od one potrebne za pogon za bušenje. [ 3 ]

Osmi dio tehničkog projekta je posvećen odabir metode bušenja, standardne veličine dubinskih motora i dužine bušenja, razvoj načina bušenja. [ 4 ]

Drugim riječima, izbor jednog ili drugog profila bunara u velikoj mjeri određuje izbor metode bušenja5 ]

Prenosivost MODU-a ne zavisi od potrošnje metala i napajanja opreme i ne utiče izbor metode bušenja, pošto se vuče bez demontaže opreme. [ 6 ]

Drugim riječima, izbor jedne ili druge vrste profila bunara u velikoj mjeri određuje izbor metode bušenja, tip svrdla, program hidrauličkog bušenja, parametri režima bušenja i obrnuto. [ 7 ]

Parametre kotrljanja plutajućeg temelja treba odrediti proračunom već u početnim fazama projektiranja trupa, budući da je radni raspon morskih valova pri kojem normalno i bezbedan rad, i izbor metode bušenja, sistemi i uređaji za smanjenje uticaja kretanja na radni proces. Smanjenje nagiba može se postići racionalnim odabirom veličina kućišta, njihovim relativnim položajem i upotrebom pasivnih i aktivnih sredstava za suzbijanje naginjanja. [ 8 ]

Najčešći način istraživanja i eksploatacije podzemne vode Ono što ostaje je bušenje bunara i bunara. Odabir metode bušenja utvrditi: stepen hidrogeološkog poznavanja područja, svrhu radova, potrebnu pouzdanost dobijenih geoloških i hidrogeoloških podataka, tehničko-ekonomske pokazatelje razmatrane metode bušenja, cijenu 1 m3 proizvedene vode, život bunara. Na izbor tehnologije bušenja bunara utiče temperatura podzemne vode, stepen njene mineralizacije i agresivnost prema betonu (cementu) i gvožđu. [ 9 ]

Prilikom bušenja ultra dubokih bušotina, sprečavanje zakrivljenosti bušotine je vrlo važno zbog negativnih posljedica zakrivljenosti bušotine pri njenom produbljivanju. Stoga, kada odabir metoda za bušenje ultra dubokih bunara, a posebno njihovih gornjih intervala, treba obratiti pažnju na održavanje vertikalnosti i ravnosti bušotine. [ 10 ]

Pitanje izbora metode bušenja treba se odlučiti na osnovu studije izvodljivosti. Glavni indikator za odabir metode bušenja je isplativost - trošak 1 m prodora. [ 11 ]

Dakle, brzina rotacionog bušenja sa ispiranjem glinenom otopinom premašuje brzinu bušenja udarnim užetom za 3 - 5 puta. Stoga je odlučujući faktor kada odabir metode bušenja to bi trebao biti ekonomske analize. [12 ]

Tehnička i ekonomska efikasnost projekta izgradnje naftnih i gasnih bušotina u velikoj meri zavisi od validnosti procesa produbljivanja i ispiranja. Dizajn tehnologije za ove procese uključuje izbor metode bušenja, tip alata za destrukciju stijena i načini bušenja, dizajn bušaće kolone i raspored njenog dna, program hidrauličkog produbljivanja i pokazatelji svojstava tekućine za bušenje, vrste bušaćih tekućina i potrebne količine hemijski reagensi i materijali za održavanje njihovih svojstava. Donošenjem projektnih odluka određuje se izbor vrste bušaće opreme, što zavisi, pored toga, od dizajna obložnih kolona i geografskih uslova bušenja. [ 13 ]

Primjena rezultata rješavanja problema stvara široku mogućnost za provođenje dubinske, opsežne analize performansi bitova na velikom broju objekata sa najrazličitijim uvjetima bušenja. U ovom slučaju moguće je pripremiti i preporuke za izbor metoda bušenja, motori za dublje, isplačne pumpe i tekućina za ispiranje. [ 14 ]

U praksi izgradnje bunara za vodu su postale rasprostranjene sledeće metode bušenja: rotaciono sa direktnim ispiranjem, rotaciono sa backwash, rotirajući sa puhanjem zraka i udarnim užetom. Uslovi za korišćenje različitih metoda bušenja određuju se tehničko-tehnološkim karakteristikama opreme za bušenje, kao i kvalitetom radova na izgradnji bunara. Treba napomenuti da kada odabir metode bušenja bunara za vodu, potrebno je uzeti u obzir ne samo brzinu bušenja bunara i proizvodnost metode, već i osigurati takve parametre za otvaranje vodonosnog sloja pri kojima se deformacija stijena u zoni dna bušotine uočava na minimum obim i njegova propusnost se ne smanjuju u odnosu na formaciju. [ 1 ]

Mnogo je teže odabrati metodu bušenja za produbljivanje vertikalne bušotine. Ako se pri bušenju u intervalu odabranom na osnovu prakse bušenja korištenjem tekućina za bušenje može očekivati savijanje vertikalne osovine, tada se u pravilu koriste zračni čekići s odgovarajućom vrstom svrdla. Ako se ne uoči zakrivljenost, onda izbor metode bušenja provodi se na sljedeći način. Za meke stijene (meki škriljci, gips, kreda, anhidriti, sol i meki krečnjaci) preporučljivo je koristiti električno bušenje s brzinom do 325 o/min. Kako se tvrdoća stijena povećava, metode bušenja se slažu u sljedećem redoslijedu: pogonski motor, rotaciono bušenje i rotaciono udarno bušenje. [ 2 ]

Sa stanovišta povećanja brzine i smanjenja troškova izgradnje bunara sa MODU, zanimljiv je način bušenja sa hidrauličnim transportom jezgra. Ova metoda, sa izuzetkom gore navedenih ograničenja u njenoj upotrebi, može se koristiti u istraživanju placera sa PBU u istražnim i istražno-evaluacionim fazama geoloških istraživanja. Trošak opreme za bušenje, bez obzira na metode bušenja, ne prelazi 10% ukupne cijene MODU. Dakle, promjene u cijeni opreme za bušenje same po sebi nemaju značajan utjecaj na cijenu proizvodnje i servisiranja MODU i na izbor metode bušenja. Povećanje cijene MODU je opravdano samo ako poboljšava uslove rada, povećava sigurnost i brzinu bušenja, smanjuje broj zastoja zbog vremenskih uvjeta i produžava sezonu bušenja. [ 3 ]

4. Odabir vrste svrdla i načina bušenja: kriteriji odabira, metode dobivanja informacija i njihove obrade za uspostavljanje optimalnih modova i regulaciju vrijednosti parametara.

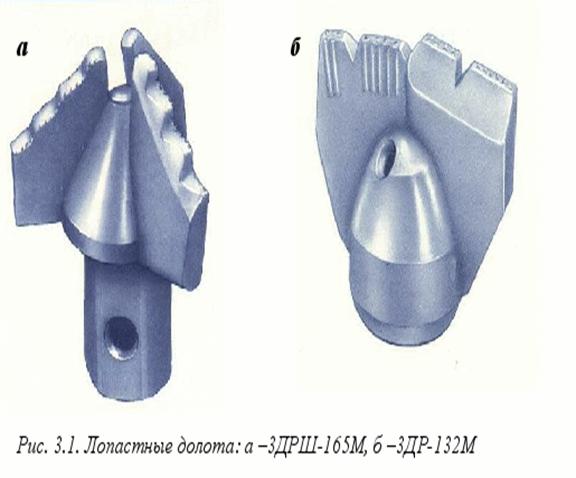

Izbor bita se vrši na osnovu poznavanja stena (g/p) koje sačinjavaju dati interval, tj. po kategoriji tvrdoće i po kategoriji abrazivnosti.

U procesu bušenja istražne, a ponekad i proizvodne bušotine periodično se biraju stijene u obliku netaknutih stubova (jezgri) za izradu stratigrafskog presjeka, proučavanje litoloških karakteristika izbušenih stijena, utvrđivanje sadržaja nafte i plina u porama. stene itd.

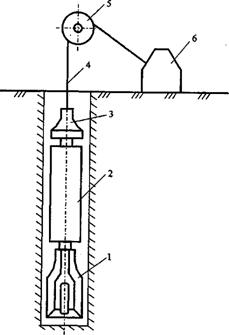

Za izvlačenje jezgra na površinu koriste se bitovi za jezgro (slika 2.7). Takvo svrdlo se sastoji od glave bušilice 1 i kompleta jezgara pričvršćenih na tijelo glave bušilice pomoću navoja.

Rice. 2.7. Šema uređaja za jezgro: 1 - glava za bušenje; 2 - jezgro; 3 - zemaljski nosač; 4 - tijelo sklopa jezgra; 5 - kuglasti ventil

U zavisnosti od svojstava stijene u kojoj se vrši bušenje i uzorkovanje jezgre, koriste se valjkaste, dijamantske i karbidne bušaće glave.

Režim bušenja je kombinacija parametara koji značajno utječu na performanse svrdla, a koje bušač može mijenjati sa svoje konzole.

Pd [kN] – opterećenje na bitu, n [rpm] – brzina rotacije bita, Q [l/s] – industrijski protok (feed). g-ti, H [m] – penetracija po bitu, Vm [m/sat] – krzno. brzina penetracije, Vav=H/tB – prosjek,

Vm(t)=dh/dtB – trenutni, Vr [m/sat] – rutinska brzina bušenja, Vr=H/(tB + tSPO + tB), C [rub/m] – operativni troškovi za 1m prodora, C= ( Cd+Sch(tB + tSPO + tB))/H, Cd – cijena bita; Cch – trošak 1 sata bušenja. rev.

Faze traženja optimalnog režima - u fazi projektovanja - operativna optimizacija režima bušenja - prilagođavanje režima projektovanja uzimajući u obzir informacije dobijene tokom procesa bušenja.

Tokom procesa dizajna koristimo informacije. dobijene prilikom bušenja bušotine. u ovom

region, analogni konv., podaci o goelogu. dio bunara, preporuke proizvođača bušotina. alati, radne karakteristike dubinskih motora.

2 načina da odaberete bit na dnu: grafički i analitički.

Rezači u glavi bušotine su montirani tako da se stena u centru dna rupe ne uništi tokom bušenja. Time se stvaraju uslovi za formiranje jezgra 2. Postoje četiri, šest, pa i osmokonusne bušaće glave namenjene za bušenje sa selekcijom jezgra u različitim stenama. Raspored elemenata za uništavanje stijena u dijamantskim i karbidnim bušaćim glavama također omogućava uništavanje stijena samo duž periferije dna bušotine.

Kada se bušotina produbi, nastali stub stene ulazi u set jezgra koji se sastoji od kućišta 4 i jezgrene cevi (nosača tla) 3. Telo seta jezgra služi za spajanje glave bušotine na bušaću kolonu, postavljanje nosača i zaštiti ga od mehaničkih oštećenja, kao i da propušta tekućinu za ispiranje između njega i nosača zemlje. Nosač tla je dizajniran da primi jezgro, sačuva ga tokom bušenja i prilikom podizanja na površinu. Za obavljanje ovih funkcija, u donjem dijelu nosača tla ugrađeni su hvatači jezgra i držači jezgra, a na vrhu se nalazi kuglasti ventil 5, koji omogućava da tekućina istisnuta iz nosača tla prođe kroz sebe prilikom punjenja jezgrom. .

Prema načinu ugradnje nosača tla u tijelo garniture za jezgro i u glavu za bušenje, razlikuju se burgije za jezgro sa uklonjivim i neuklonjivim nosačem tla.

Nastavci za jezgro sa uklonjivim nosačem zemlje vam omogućavaju da podignete nosač jezgra sa jezgrom bez podizanja bušaće kolone. Da bi se to učinilo, hvatač se spušta u bušaću kolonu na užetu, uz pomoć kojeg se nosač tla uklanja iz jezgre i podiže na površinu. Zatim se pomoću istog hvatača spušta prazan nosač zemlje i ugrađuje u tijelo seta jezgra, a nastavlja se bušenje sa odabirom jezgra.

U turbinskom bušenju koriste se jezgrovi sa uklonjivim nosačem zemlje, a kod rotacionog bušenja oni sa jezgrom koja se ne može ukloniti.

5. Shematski dijagram ispitivanje produktivnog horizonta pomoću testera formacije na cijevima.

Testeri formacije se vrlo široko koriste u bušenju i pružaju najveću količinu informacija o objektu koji se ispituje. Savremeni domaći tester formacije sastoji se od sljedećih glavnih komponenti: filtera, pakera, samog testera sa izjednačavajućim i glavnim ulaznim ventilima, zapornog ventila i cirkulacijskog ventila.

6. Šematski dijagram jednostepenog cementiranja. Promjene tlaka u pumpama za cementiranje koje su uključene u ovaj proces.

Proizvodni proces je skup svrsishodnih radnji osoblja preduzeća za pretvaranje sirovina u gotove proizvode.

Glavne komponente proizvodnog procesa koje određuju prirodu proizvodnje su:

Stručno obučeno osoblje;

Sredstva rada (mašine, oprema, zgrade, konstrukcije itd.);

Predmeti rada (sirovine, materijali, poluproizvodi);

Energija (električna, termička, mehanička, svjetlosna, mišićna);

Informacije (naučne i tehničke, komercijalne, operativne i proizvodne, pravne, društveno-političke).

Profesionalno vođena interakcija vodećih komponenti formira specifičan proizvodni proces i čini njegov sadržaj.

Proizvodni proces je osnova svakog preduzeća. Sadržaj proizvodnog procesa ima odlučujući uticaj na izgradnju preduzeća i njegovih proizvodnih jedinica.

Glavni dio proizvodnog procesa je tehnološki proces. Tokom realizacije tehnološkog procesa dolazi do promjena u geometrijskim oblicima, veličinama i fizičko-hemijskim svojstvima predmeta rada.

Prema svom značaju i ulozi u proizvodnji, proizvodni procesi se dijele na:

Basic;

Auxiliary;

Poslužitelji.

Glavni proizvodni procesi su oni tokom kojih se proizvode glavni proizvodi koje preduzeće proizvodi.

Pomoćni procesi uključuju procese koji osiguravaju nesmetano odvijanje glavnih procesa. Njihov rezultat su proizvodi koji se koriste u samom preduzeću. Pomoćni procesi uključuju popravku opreme, proizvodnju alata, proizvodnju pare, komprimirani zrak itd.

Servisni procesi su oni tokom čije se realizacije obavljaju usluge koje su neophodne za normalno funkcionisanje kako glavnih tako i pomoćnih procesa. To su procesi transporta, skladištenja, komisioniranja dijelova, čišćenja prostorija itd.

Proizvodni proces se sastoji od mnogo različitih operacija koje se shodno tome dijele na glavne (tehnološke) i pomoćne.

Tehnološka operacija je dio proizvodnog procesa koji na jednom radnom mjestu na jednom proizvodnom objektu (dijelu, jedinici, proizvodu) obavlja jedan ili više radnika.

Prema vrsti i nameni proizvoda, stepenu tehničke opremljenosti, operacije se dele na ručne, mašinske, mašinske i hardverske.

Ručne operacije se izvode ručno pomoću jednostavnih alata (ponekad i mehaniziranih), na primjer, ručno farbanje, montaža, pakovanje proizvoda itd.

Mašinsko-ručne operacije izvode se pomoću mašina i mehanizama sa obaveznim dijelom radnika, na primjer, transport robe na električnim vozilima, obrada dijelova na mašinama sa ručnim ubacivanjem.

Mašinske operacije se u potpunosti izvode mašinama uz minimalno učešće radnika u tehnološkom procesu, npr. ugradnju delova u zoni mašinske obrade i njihovo uklanjanje na kraju obrade, praćenje rada mašina, tj. radnici ne učestvuju u tehnološkim operacijama, već ih samo kontrolišu.

Rad hardvera se odvija u posebnim jedinicama (posude, kupke, peći, itd.). Radnik prati ispravnost opreme i očitavanja instrumenata i po potrebi vrši prilagođavanje režima rada jedinica u skladu sa zahtjevima tehnologije. Operacije hardvera su rasprostranjene u prehrambenoj, hemijskoj, metalurškoj i drugim industrijama.

Organizacija proizvodnog procesa sastoji se od spajanja ljudi, oruđa i objektivnog rada u jedinstven proces za proizvodnju materijalnih dobara, kao i osiguravanja racionalne kombinacije u prostoru i vremenu osnovnih, pomoćnih i uslužnih procesa.

1.2 Metode organizacije proizvodnog procesa

Izraz "organizacija" dolazi od francuske riječi "organizacija" i označava uređaj, kombinaciju nekoga ili nečega u jedinstvenu cjelinu. Organizacija pretpostavlja unutrašnje uređenje dijelova jedne cjeline kao sredstvo za postizanje željenog rezultata.

Metode koje se koriste za organizaciju proizvodnog procesa mogu se podijeliti u tri vrste:

U redu;

Party;

Single.

Metodu protoka karakteriše:

Duboka podjela proizvodnog procesa na operacije;

Jasna specijalizacija poslova za obavljanje određenih poslova;

Paralelno izvođenje operacija na svim radnim mjestima;

Položaj opreme duž tehnološkog procesa;

Visok nivo kontinuiteta proizvodnog procesa, koji se postiže osiguravanjem da je trajanje operacija jednako ili višestruko ciklusu protoka. Takt - vremenski period između lansiranja (ili puštanja) dva susjedna proizvoda na proizvodnu liniju. Recipročna vrijednost takta naziva se ritam proizvodne linije;

Prisutnost posebnog interoperativnog transporta za prijenos predmeta rada iz operacije u operaciju.

Glavna strukturna jedinica kontinuirane proizvodnje je proizvodna linija. Proizvodna linija je skup radnih stanica smještenih duž tehnološkog procesa, dizajniranih za obavljanje operacija koje su joj dodijeljene i međusobno povezane posebnim tipovima interoperativnih vozila. U protočnim uslovima najčešće se koriste različita pogonska vozila - transporteri. Na montažnoj traci kontinuirano djelovanje tehnološke operacije se izvode dok se proizvod kreće. Kada operacija pulsira, transporter se zaustavlja dok se operacije izvode.

Protočna metoda organizacije proizvodnog procesa može se koristiti ako su ispunjeni sljedeći uslovi:

Obim proizvodnje je prilično velik, a proizvodi se strukturno ne mijenjaju duži vremenski period, što ne zadovoljava uvijek potrebe tržišta;

Vrijeme utrošeno na operacije može se utvrditi sa dovoljnom preciznošću, sinhronizirati i svesti na jednu ili višestruku vrijednost;

Osigurana je kontinuirana opskrba materijalima, dijelovima, sklopovima i puna popunjenost opreme. Proizvodne linije su veoma raznolike i karakteristične za masovnu proizvodnju. Najrasprostranjeniji su u lakoj i prehrambenoj industriji, mašinstvu, metaloprerađivačkoj i drugim industrijama.

Protočni način organizovanja proizvodnog procesa karakteriše visoka efikasnost, što je obezbeđeno visokim stepenom korišćenja svih principa organizacije proizvodnje.

Efikasnost se manifestuje:

U povećanju produktivnosti rada smanjenjem prekida u proizvodnji proizvoda, mehanizacije proizvodnog procesa, specijalizacije poslova i dr.;

U ubrzavanju obrta obrtnih sredstava smanjenjem ciklusa obrade;

U smanjenju troškova proizvodnje.

Istovremeno, protočna organizacija proizvodnog procesa ima i nedostatke:

Monotoni, monoton rad na transporterima uzrokuje nisko zadovoljstvo poslom radnika i doprinosi povećanju fluktuacije osoblja;

Proizvod mora biti u potpunosti pripremljen za proizvodnju, jer će svaka njegova "dorada" zahtijevati zaustavljanje cijelog transportera;

Cijela proizvodna linija može stati zbog kvara jedne mašine ili penzionisanja jednog radnika.

Da bi se smanjio negativan uticaj nedostataka protočne metode organizacije proizvodnog procesa, mogu se primeniti sledeće mere:

Organizacija rada sa promjenjivim taktom i brzinom proizvodne linije tokom cijelog dana;

Premještanje radnika tijekom smjene iz jedne operacije u drugu;

Upotreba višeoperacijskih mašina koje zahtijevaju redovno prebacivanje pažnje radnika na različite procese;

Mjere financijskog poticaja;

Uvođenje agregatno-grupnih metoda organizacije proizvodnog procesa, proizvodnih linija sa slobodnim ritmom;

Priprema podstudija za rad na proizvodnoj liniji.

Glavni pravci povećanja socio-ekonomske efikasnosti kontinuirane proizvodnje su uvođenje poluautomatskih i automatskih proizvodnih linija, upotreba robota i automatskih manipulatora za obavljanje monotonih operacija.

Serijski način organizacije proizvodnje ima sljedeće karakteristične karakteristike:

Puštanje proizvoda u proizvodnju u serijama;

Istovremena prerada više vrsta proizvoda;

Dodjela radnoj stanici za obavljanje nekoliko operacija;

Široka primjena zajedno sa specijaliziranom univerzalnom opremom;

Upotreba visokokvalifikovanog osoblja sa širokom specijalizacijom;

Preferencijalni raspored opreme u grupe sličnih mašina.

Metode serijske organizacije su najrasprostranjenije u serijskoj i maloj proizvodnji, u nabavnim radnjama masovne i velike proizvodnje, koristeći opremu visokih performansi koja premašuje propusni kapacitet pripadajućih mašina i mašina u narednim odeljenjima.

U pogledu pokazatelja ekonomske efikasnosti (povećana produktivnost rada, upotreba opreme, smanjenje troškova, obrtni kapital), serijske metode su znatno inferiornije od in-line metoda. Učestale promjene u asortimanu proizvedenih proizvoda i s tim povezano preuređenje opreme, povećanje zaliha nedovršene proizvodnje i drugi faktori pogoršavaju finansijske i ekonomske rezultate preduzeća. Međutim, otvaraju se mogućnosti za potpunije zadovoljenje potražnje potrošača za različitim vrstama proizvoda, povećanje tržišnog udjela i povećanje sadržaja rada radnika.

Najvažnije oblasti za povećanje efikasnosti batch metode su sljedeće. Prvo, uvođenje grupnih metoda obrade. Njihova suština leži u činjenici da su svi dijelovi koji su uključeni u različite proizvode spojeni u grupe prema određenim karakteristikama: dizajnerska i tehnološka sličnost, ujednačenost korištene opreme, uniformnost korištene opreme itd. Iz svake grupe se identifikuje reprezentativni deo koji ima dizajnerske i tehnološke karakteristike svojstvene svim ostalim delovima. Ako je nemoguće odabrati takav dio, on je dizajniran. Za složeni dio predstavnik razvija grupni tehnološki proces, tehnološku opremu i odabir opreme.

Primjenom grupnih metoda obrade stvaraju se preduvjeti za organizaciju predmetno zatvorenih sekcija, kada je tehnološki ciklus zatvoren unutar ovih dionica, široka primjena univerzalnih montažnih i grupnih uređaja, što u konačnici osigurava smanjenje vremena utrošenog na prenamjenu opreme, smanjenje trajanja proizvodnog ciklusa, smanjenje veličine mašinskog parka itd.

Drugi važan pravac za povećanje efikasnosti batch metode je uvođenje fleksibilne automatizovane proizvodnje zasnovane na fleksibilnim proizvodnim sistemima (FPS).

Fleksibilni proizvodni sistem je skup ili zasebna jedinica tehnološke opreme i sistema za obezbeđivanje njenog funkcionisanja u automatskom režimu, koji ima svojstva automatizovane promene za proizvodnju proizvoda proizvoljnog opsega u utvrđenim granicama njihovih karakteristika. Njegova upotreba omogućava da se prednosti automatizacije prošire na malu i srednju proizvodnju, da se osigura proizvodnja proizvoda u malim serijama i izuzetno visoka prilagođenost zahtjevima tržišta, te mogućnost brzog odgovora na potražnju potrošača. Naravno, treba imati na umu da je uvođenje fleksibilne automatizirane proizvodnje bazirane na GPS-u praćeno znatnim jednokratnim troškovima. Ekonomska opravdanost donošenja odluke o njihovoj upotrebi zahtijeva pažljivo opravdanje i proračun efektivnosti implementacije.

Jedinstvena metoda organizacije proizvodnje uključuje proizvodnju proizvoda u pojedinačnim primjercima ili u malim serijama koje se ne ponavljaju. Koristi se u proizvodnji složene unikatne opreme (valjaonice, turbine itd.), specijalne opreme, u probnoj proizvodnji, pri izvođenju određenih vrsta popravki itd.

Posebnosti jedinstvenog načina organizacije proizvodnje su:

Veliki asortiman proizvoda koji se ne ponavlja;

Upotreba univerzalne opreme i specijalne opreme;

Raspored opreme po grupama sličnih strojeva;

Razvoj proširene tehnologije;

Korišćenje visokokvalifikovanih radnika sa širokom specijalizacijom;

Značajan udio rada na ručnom radu;

Kompleksan sistem za organizaciju logistike, kreiranje velikih zaliha radova u toku, kao iu skladištu;

I, kao rezultat prethodnih karakteristika, visoki troškovi proizvodnje i prodaje proizvoda, nizak obrt obrtnih sredstava i stepen iskorišćenosti opreme.

Pravci povećanja efikasnosti jedinstvenog načina organizovanja proizvodnje su razvoj standardizacije, unifikacija delova i sklopova i uvođenje grupnih metoda obrade.

1.3 Proizvodni ciklus

Proizvodni ciklus je kalendarski vremenski period od trenutka puštanja sirovina u proizvodnju do potpune proizvodnje gotovog proizvoda. Proizvodni ciklus uključuje vrijeme utrošeno na obavljanje glavnih, pomoćnih operacija i pauza tokom procesa proizvodnje proizvoda.

Vrijeme izvođenja glavnih operacija čini tehnološki ciklus i određuje period u kojem se vrši direktan utjecaj na predmet rada bilo od strane samog radnika ili od strane strojeva i mehanizama pod njegovom kontrolom, kao i vrijeme prirodnog tehnološkog djelovanja. procesi koji se odvijaju bez sudjelovanja ljudi i opreme (sušenje boje na zraku ili hlađenje zagrijanog proizvoda, fermentacija nekih proizvoda i sl.).

Vrijeme izvršenja pomoćnih operacija uključuje:

Kontrola kvaliteta obrade proizvoda;

Praćenje načina rada opreme, njihovo podešavanje, manji popravci;

Čišćenje radnog mesta;

Prijevoz materijala, izradaka;

Prijem i čišćenje prerađenih proizvoda.

Vrijeme za obavljanje glavnih i pomoćnih operacija je radni period.

Vrijeme pauza je određeno režimom rada, interoperativnim praćenjem dijelova, kao i nedostacima u organizaciji rada i proizvodnje. Shodno tome, pauze se mogu podijeliti u tri grupe.

1. Pauze vezane za režim rada utvrđen u preduzeću: neradni dani i smjene, međusmjenske pauze i pauze za ručak, unutarsmjenske regulisane pauze za odmor radnika i dr.

2. Interoperativni prekidi uzrokovani organizaciono-tehnološkim razlozima: pauze na čekanju uzrokovane nesinhronizmom trajanja susjednih operacija tehnološkog procesa, kada se prethodni rad završava ranije. šta izuzima radno mjesto izvršiti sljedeću operaciju; prekidi u montaži koji nastaju u slučajevima kada dijelovi i sklopovi zaostaju zbog nepotpune proizvodnje drugih dijelova uključenih u komplet.

3. Prekidi vezani za zastoje opreme i radnika iz različitih organizaciono-tehničkih razloga koji nisu predviđeni režimom rada: nedostatak sirovina, energije, kvar opreme, odsustvovanje radnika s posla itd.

Trajanje proizvodnog ciklusa (TC) se izračunava pomoću formule

Tts = To + Tv + Tp,

gdje je To vrijeme za obavljanje osnovnih operacija;

TV - vrijeme za obavljanje pomoćnih operacija;

Tp - vrijeme pauze.

Proizvodni ciklus je jedan od najvažnijih tehničko-ekonomskih pokazatelja, koji je polazna osnova za izračunavanje mnogih pokazatelja proizvodno-privredne aktivnosti preduzeća. Na osnovu toga se izračunava proizvodni kapacitet preduzeća i njegovih odjela, utvrđuje se vrijeme lansiranja proizvoda, uzimajući u obzir vrijeme njegovog puštanja u promet, utvrđuje se obim posla u toku i drugi proračuni planiranja proizvodnje. se sprovode.

Smanjenje trajanja proizvodnog ciklusa jedan je od najvažnijih izvora intenziviranja i povećanja efikasnosti proizvodnje u preduzećima. Što se brže završava proces proizvodnje (što je kraće trajanje proizvodnog ciklusa), to se bolje koristi proizvodni potencijal preduzeća, veća je produktivnost rada, manji obim radova u toku, niži troškovi proizvodnje.

Trajanje proizvodnog ciklusa zavisi od složenosti i intenziteta rada proizvodnih proizvoda, nivoa opreme i tehnologije, mehanizacije i automatizacije glavnih i pomoćnih operacija, načina rada preduzeća, organizacije nesmetanog snabdevanja radnih mesta materijalima i poluproizvodi, kao i sve što je potrebno za normalan rad (energija, alati, uređaji i sl.).

Trajanje proizvodnog ciklusa u velikoj mjeri je određeno vrstom kombinacije operacija i redoslijedom prijenosa predmeta rada s jednog radnog mjesta na drugo.

Postoje tri vrste kombinacije operacija:

dosljedno,

Paralelno;

Paralelno-serijski.

U sekvencijalnom kretanju, obrada serije dijelova u svakoj narednoj operaciji počinje nakon što se završi obrada cijele serije u prethodnoj operaciji. Trajanje proizvodnog ciklusa sa sekvencijalnom kombinacijom operacija izračunava se po formuli

Gdje P- broj delova u seriji;

T- broj operacija obrade dijelova;

t. - vrijeme izvršenja svake operacije, min.

Uz paralelno kretanje, prijenos dijelova u narednu operaciju vrši se pojedinačno ili u transportnoj seriji odmah nakon obrade u prethodnoj operaciji. U ovom slučaju, trajanje proizvodnog ciklusa se izračunava po formuli

![]()

gdje je P veličina transportne partije;

t max- vrijeme izvođenja najduže operacije, min.

Pri paralelnom izvođenju operacija osigurava se najkraći proizvodni ciklus. Međutim, u nekim operacijama dolazi do zastoja radnika i opreme zbog nejednakog trajanja pojedinih operacija. To sugerira da njihova paralelna kombinacija nije uvijek racionalna. U ovom slučaju, paralelno-sekvencijalna kombinacija operacija može biti efikasnija.

Uz paralelno sekvencijalni tip kretanja dijelova iz operacije u rad, oni se prenose u transportnim serijama ili pojedinačno. U ovom slučaju, vrijeme za izvođenje susjednih operacija se djelimično kombinuje na način da se cijela serija obrađuje pri svakoj operaciji bez prekida. Ovom kombinacijom operacija trajanje proizvodnog ciklusa je duže nego kod paralelnog, ali mnogo kraće nego kod sekvencijalnog, a može se odrediti formulom

![]()

gdje je ukupna ušteda vremena u odnosu na sekvencijalni tip kretanja zbog djelomičnog preklapanja vremena izvršenja svakog para susjednih operacija.

Odjeljak 2. Osnove organizacije procesa bušenja

2.1 Bušenje naftnih i gasnih bušotina

Bušenje naftnih ili gasnih bušotina je složen i, u nekim slučajevima, opasan proces. Bušenje naftnih ili plinskih bušotina može se uspješno izvesti samo ako se striktno poštuju određena pravila i propisi. Takvih pravila i propisa ima dosta, i svi su navedeni u ovom udžbeniku, ali među tom raznolikošću postoje ona glavna (ima ih samo sedam) koja treba zapamtiti i obavezno slijediti. Njihova implementacija garantuje uspjeh.

Osnovne odredbe koje garantuju uspješno bušenje bunara.

1. Svi članovi tima za bušenje, a posebno bušači, moraju dobro poznavati geološki i tehnički radni red (GTS), karakteristike bušenja na datom području i geološki presjek (intervali) bušotine. Posebnu pažnju treba obratiti na intervale u kojima su moguće komplikacije. Kada se približavamo takvim intervalima, uzimamo neophodne mere mjere predostrožnosti.

2. Posada za bušenje, posebno njena glavna jedinica - sat, mora biti prijateljska i jedinstvena. Ako sat uključuje osobu koja iz nekog razloga nije kompatibilna s ostatkom tima, bolje je prebaciti ga u drugi sat ili tim.

Proces bušenja nije uvijek miran i bezopasan, moguće su ekstremne situacije (akcidente, ispuštanje gasova, požari itd.) u kojima se od bušaće posade (sagleda) zahtijeva vještina, pribranost, hrabrost i posvećenost. odnos između članova posade može igrati odlučujuću ulogu.

3. Svi članovi posade za bušenje, posebno bušači, moraju biti profesionalci u svojoj oblasti. Profesionalnost u bušenju postiže se stalnim usavršavanjem i usavršavanjem.

4. Proces bušenja je uglavnom konzervativan. Sastoji se od niza operacija, često ponavljanih, koje se moraju izvesti određenim redoslijedom. Odstupanje od ovog pravila u većini slučajeva dovodi do komplikacija ili nezgoda. U tom pogledu, sat za bušenje može se uporediti sa posadom aviona, kada i najmanje odstupanje od pravila dovodi do katastrofe.

5. Svi članovi tima su dužni da održavaju disciplinu tokom procesa izgradnje bunara. Najmanja mlitavost, pojavljivanje na poslu pijan ili nakon napornog dana prethodnog dana, bremenit je ozbiljnim posljedicama. Gubitak ili otupljenje budnosti često dovodi do nesreća, uključujući fatalan. Svako odstupanje od opšteprihvaćenih normi ne bi trebalo da prođe nezapaženo.

6. Svaki član posade za bušenje mora se striktno pridržavati sigurnosnih pravila, biti u stanju pružiti prvu pomoć žrtvi i čvrsto shvatiti svoje odgovornosti u slučaju ispuštanja plina, požara i drugih ekstremnih situacija. Zadatak majstora za bušenje je da stalno izvodi vježbe i dovede radnje članova bušaće posade u ovim situacijama do potpune automatizacije.

7. Svaki član posade za bušenje mora obavljati samo ono što mu je propisano opisom posla. Sve ostale radnje izvode se samo po nalogu majstora za bušenje (bušača).

Bušenje bunara se koristi u za razne namjene, uključujući: proučavanje strukture zemljine kore, traženje i istraživanje nafte, gasa, vode i čvrstih minerala, kao i u izgradnji puteva za proučavanje tla i dr. U ovom slučaju, kada se traži nafta i gas, duboko izvodi se bušenje, što je složen proces i obično radno intenzivan za ljude koji buše. Zahtijeva velike materijalno-tehničke resurse, uključujući specijalne alate, materijale, opremu i instalacije.

U nizu mesta u našoj zemlji bušenje nafte i gasa se odvija u teškim geološkim i klimatskim uslovima uz postizanje produktivnih horizonata na dubini ispod 3 km, a često i 4-5 km.

Kao što je ranije rečeno, bušenje na velikim dubinama, uključujući i pod slojevima koji sadrže soli, kao iu teško dostupnim područjima tundre sa permafrostom i tajgom, naravno, zahtijeva od bušača u savremenim uslovima da obavljaju sve vrste poslova vezanih za bušenje dubokih bušotina za naftu i gas, sa posebnom odgovornošću i visokim kvalifikacijama. Inače, prilikom bušenja bunara moguće su razne komplikacije koje mogu štetno uticati na ljude i okolinu. Stoga je pažljiv i odgovoran pristup svojim dužnostima za svakog člana posade za bušenje glavni princip nesmetanog rada za bušače u procesu bušenja dubokih bušotina za naftu i plin.

Brojne ekipe za bušenje posljednjih godina, kada je počeo razvoj nenaseljenih i teško dostupnih područja, uklj. Zapadni Sibir koristiti metodu rotacije, tj. timovi za bušenje odlaze na lokaciju za bušenje bunara na kratko, živeći u uslovima kampa. A onda se vraćaju u svoje stacionarne organizacije za bušenje.

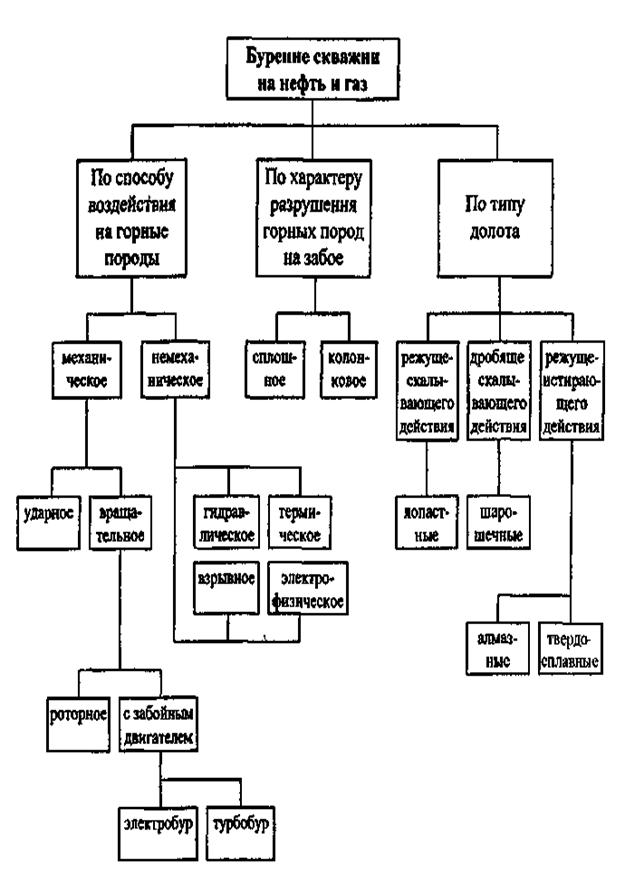

Bušenje dubokih bušotina vrši se mehaničkim uništavanjem stijena pomoću posebnih motora. Postoje dvije vrste mehaničkog bušenja: udarno i rotaciono. Udarno bušenje, koje se naziva i bušenje sa udarnim užetom, je kako slijedi. Visimo malo o konop, koji se povremeno spušta na lica i uništava stijenu. Uže se nalazi na bubnju uređaja za bušenje i može se spuštati i podizati pomoću različitih uređaja.

Uništena stijena na licu, koja se naziva usjeci, povremeno se uklanja. Da biste to učinili, podignite alat za bušenje i spustite bailer (kantu s ventilom na dnu). Kada je bailer uronjen, ventil se otvara i puni se mješavinom formacije ili dodane tekućine i izbušenog kamena. Kako se bailer diže, ventil se zatvara. Kao rezultat višekratnog spuštanja i podizanja bailer-a, dno bunara se čisti, a bušenje bunara se nastavlja ponovo.

U metodi udarnog bušenja se u pravilu ne koristi tekućina za bušenje. Ali da bi se očuvao izbušeni deblo, ja sam bunar obložio, odnosno spustio obložnicu koja se sastoji od metalne cijevi spojeni navojem ili zavarivanjem. Kako se bunar produbljuje, kućište se napreduje do dna i produžava produžavanjem druge cijevi. Ako je kućište nemoguće pomaknuti prema dolje, unutra se spušta drugo kućište manjeg promjera. Da biste to učinili, bunar se produbljuje dlijetom, a stup se produžava. Moguće je spustiti sljedeće stupove manjeg promjera dok se ne postigne projektna dubina.

Efikasnost metode udarnog bušenja zavisi od izbora svrdla za bušenje određene stene, težine alata za bušenje, broja udaraca svrdla o dno i drugih razloga.

Metoda udarnog bušenja koristi mašine male težine (do 20 tona), što ih čini lakim za transport za bušenje plitkih bunara daleko od naseljenih mesta.

Ali pri bušenju naftnih i plinskih bušotina ne koristi se udarna metoda. Bušenje za naftu i gas se vrši rotacionom metodom bušenja.

Rotaciono bušenje se izvodi kao rezultat istovremenog uticaja opterećenja i momenta na svrdlo. Ova metoda bušenja se izvodi pomoću rotora ili motora za spuštanje: turbobušilica ili električna bušilica.

At rotaciono bušenje Snaga iz motora će se prenijeti na rotor - rotacijski mehanizam instaliran iznad glave bunara u centru tornja. Rotor rotira bušaći niz cijevi sa svrdlom.

Prilikom bušenja s dubinskim motorom, svrdlo se zašrafljuje na osovinu, a bušaća kolona se pričvršćuje na kućište motora. Kada motor radi, njegova osovina i svrdlo se okreću, ali se bušaća kolona ne okreće. Shodno tome, prilikom rotacionog bušenja, svrdlo se produbljuje u stijenu dok se bušaća kolona kreće duž ose bušotine, a pri bušenju bušotinskim motorom, bušaća kolona se ne rotira.

Kod metode rotacionog bušenja, bušotina se ispire vodom ili rastvorom gline za sve vreme rada svrdla na dnu. Tečnost za ispiranje se ubrizgava u bušotinu i izbušenu stenu nosi na površinu, u posebne kontejnere (korita), zatim se čisti mehanizmima za čišćenje i ponovo ulazi u prijemne rezervoare bušaćih pumpi i upumpava se u bušotinu.

Bušaće cijevi se podižu kako bi se promijenila istrošena svrdla, odvrću se u dijelove zvane svijeće. Svijeće se postavljaju i na fenjer kule na svijećnjaku. Zatim se bušaća kolona spušta u bunar obrnutim redoslijedom.

Dužni motori uključuju: turbo bušilicu i električnu bušilicu. Rotacija osovine turbobušotine nastaje zbog pretvaranja hidrauličke energije protoka tekućine za ispiranje duž bušaće kolone koja ulazi u turbobušilicu u mehaničku energiju turbobušalice, na koju je svrdlo kruto povezano.

Prilikom bušenja električnom bušilicom, energija se dovodi do njegovog motora preko kabela čiji su dijelovi ojačani koncentrično unutar bušaće kolone.

Različite metode rotacionog bušenja imaju specifične karakteristike načina bušenja. Način bušenja karakterizira kompleks korisnika bušenja, uključujući: brzinu prodiranja, opterećenje na dnu rupe, frekvenciju rotacije bitova, potrošnju tekućine za ispiranje itd.

Pod optimalnim načinom bušenja podrazumijeva se kombinacija parametara bušenja pri kojima se postiže najveći učinak, odnosno uz relativno niske troškove materijala i novca, postižu se velike brzine bušenja, a stvarna bušotina je bliska projektnoj.

Za svaku stijenu možete odabrati optimalne parametre bušenja: opterećenje na svrdlu, brzinu rotacije bita i protok tekućine za ispiranje.

U slučaju bušenja sa rotorom, nema veze između parametara režima bušenja, pa biram optimalni režim! za svaki parametar i posebno. Istovremeno, ovisno o geologiji presjeka, uzimajući u obzir tvrdoću stijena, odabire se opterećenje svrdla i njegova frekvencija rotacije, a brzina protoka tekućine za ispiranje se podešava ovisno o stupnju čišćenja. dna bunara.

Za razliku od rotacionog bušenja, kod bušenja turbobušilicom postoji veza između parametara režima bušenja. Na primjer, s povećanjem brzine protoka tekućine za ispiranje pri istom opterećenju na dnu, povećava se i brzina rotacije turbobušilice. A ovisno o tvrdoći stijena, opterećenje se mijenja i brzina rotacije svrdla se u skladu s tim mijenja, što dovodi do optimalnih performansi bušenja bunara. Kod bušenja električnom bušilicom, za razliku od turbinskog bušenja, ne uspostavlja se veza između parametara režima bušenja, međutim brzina rotacije svrdla je velika, što osigurava optimalan režim bušenja.

U većini slučajeva pod projektom se buše vertikalne bušotine, čiji je trup blizu vertikalnog. Vertikalni bunari uključuju one kod kojih ugao između ose bunara i vertikale (zenit ugao) duž čitavog okna ima odstupanje od najviše 2°.Ako je odstupanje veće od 2°, bunari se smatraju zakrivljenim.

Razlozi zakrivljenosti bušotina mogu biti različiti i zavise kako od prirodno-geoloških uslova bušenja bušotina, tako i od rezultata aktivnosti bušača i drugih usluga vezanih za bušenje naftnih i gasnih bušotina. Geološki razlozi za zakrivljenost bušotina su: nagnuti slojevi, tektonski poremećaji, prisustvo kaparnova, međuslojnost stijena različite tvrdoće, kao i čvrste inkluzije poput gromada itd. Tehnički razlozi uključuju: zakrivljenost bušaćih cijevi, izobličenje u navoju priključke itd. Tehnološki razlozi su: nepravilan izbor projekta bušotine, netačan odnos prečnika bušaćih cevi i bunara, korišćenje nepovoljnih uslova bušenja i dr.

Značajno odstupanje od projektovane bušotine dovodi do velikih komplikacija u bušenju, uključujući i nezgode.

Kao rezultat nehotične zakrivljenosti bušotine, mogu se javiti sljedeće poteškoće: komplikacije operacija okidanja, intenzivnije trošenje bušaćih cijevi i spojnica, odroni stijena, abrazija obložnih cijevi, poteškoće pri njihovom spuštanju u bušotinu, povećan rizik od cijevi kolaps, komplikacije prilikom cementiranja itd.

Savijeni bunari su nepouzdani tokom naknadnog rada i brzo propadaju zbog preranog habanja opreme za pumpanje u bušotinama, usisnih šipki i proizvodnog omotača.

Međutim, u nekim slučajevima, posebno skloni i horizontalno bušenje bunara, uključujući podmorje, ispod jaruga, planina, na područjima koja zauzimaju prirodni rezervati, ispod industrijskih objekata i stambenih naselja, pri gašenju zapaljenih fontana i eliminisanju otvorenih emisija nafte i gasa itd.

U ovom slučaju koriste se specijalne batine, koje se ugrađuju između turbobušilice i bušaće kolone.

Za bušenje naftnih i plinskih bušotina koriste se svrdla, koja su alati za bušenje za mehaničko uništavanje stijena. Obično se za bušenje stijena srednje tvrdoće, tvrdih, tvrdih i vrlo tvrdih stijena, koriste svrdla za drobljenje i smicanje, tzv.

U nekim slučajevima se koriste i rezni i abrazivni bitovi sa dijamantskim i karbidnim umetcima. Koriste se pri iskopavanju dionica na kojima se izmjenjuju stijene različite tvrdoće, uključujući kombinaciju visokoplastičnih i srednje tvrdih stijena.

Trenutak spuštanja svrdla u bušotinu, u kojem bušači koriste posebne stabilizatore kako bi osigurali da se svrdlo točno spusti do sredine dna.

Bitovi se mogu koristiti za kontinuirano bušenje, kada je stijena uništena duž cijele čeone, ili za obodno bušenje, kada je stijena uništena duž prstena čeone. U potonjem slučaju, bitovi se nazivaju jezgrini bitovi i koriste se za uzimanje jezgra iz bušotine. U ovom slučaju se koriste glave za bušenje: valjkaste, dijamantske i karbidne. Jezgro se sastoji od glave za bušenje, prajmera, tela seta jezgra i kugličnog ventila. Koristeći nosač zemlje, koji ima hvatače jezgra i držače jezgra, te široki ventil na vrhu, jezgro se odabire i čuva dok se ne podigne na površinu.

Bušaća kolona je dizajnirana za izvođenje procesa bušenja bunara. Povezuje bit ili motor u dubini s površinskom opremom. Bušaća kolona se sastoji od niza bušaćih cijevi. U gornjem dijelu nalazi se vodeća četvrtasta cijev spojena na zakretni element. Bušaće cijevi se spajaju vijcima pomoću bušaćih spojnica i spojnica. Zadatak bušaće kolone je da prenosi rotaciju na bit, stvara opterećenje na svrdlu, da podiže i spušta bitove, obavlja razne pomoćne radove u procesu bušenja bušotine i ispitivanja formacija.

Za rotaciju svrdla na dnu bušotine koriste se gore navedeni mehanizmi: rotori, turbobušilice i električne bušilice.

Rotori obezbeđuju rotaciono kretanje bušaće kolone i svrdla, a takođe podržavaju težinu teške bušaće kolone. Rotor ugrađen na ušću bušotine sastoji se od okvira u čijem je unutrašnjem dijelu ugrađen rotirajući sto. U sredini stola nalazi se otvor (prolaz) za spuštanje svrdla i bušaćih cijevi kroz njega. Promjer otvora stola rotora varira od 400 do 700 mm, što je određeno maksimalnim promjerom nastavka koji prolazi kroz njega. U središnji otvor umetnuti su ulošci i stezaljke koje obezbeđuju ovjes za pogonsku cijev kvadratnog presjeka. Sljedeća bušaća cijev je pričvršćena na vodeću cijev, a zatim i druge.

Turbobušilice, kao niskokopski motori, pretvaraju hidrauličku energiju u mehaničku, čime se osigurava rotacija osovine i svrdla turbobušilice. Turbobušilica se sastoji od dva glavna elementa turbine: statora, čvrsto pričvršćenog za kućište, i rotora, pričvršćenog za osovinu turbobušilice. Zbog brojnih stupnjeva (do 350), hidraulički tok, koji teče od stupnja do stupnja, stvara moćnu mehaničku energiju koja pokreće bit. Što je više stupnjeva u turbobušilici, veća je snaga i obrtni moment i efikasniji je rad turbobušilice.

Električne bušilice transformiraju električna energija, napajana sa površine, u mehaničku energiju koja rotira bit na dnu. Električne bušilice, koje se sastoje od dva glavna dijela - elektromotora i vretena napunjenog uljem, s navojem, spuštaju se u bunar na bušaćoj koloni. Snaga iz energetskog transformatora se napaja preko vanjskog i unutrašnjeg kabela, od kojih je potonji ugrađen u bušaću kolonu. U tom slučaju, tečnost za pranje, prošavši kroz sistem podvoda i dubrikatora, ulazi u šuplju osovinu elektromotora, a zatim u bit. A zatim, kao i kod rotacionog i turbinskog bušenja, bušaća tečnost uvlači fragmente izbušenog kamena i podiže ih kroz prsten na površinu.

Postrojenja za bušenje razlikuju se po svojim karakteristikama u zavisnosti od dubine bušotine koja se buši. Opterećenje kuke mora odgovarati težini bušaće kolone, a težina bušaće žice mora biti veća od težine kućišta.

S tim u vezi, uređaji za bušenje se razlikuju po parametrima (maksim dozvoljeno opterećenje na kuku), koji zavise od promjera bušotine i bušaće cijevi, kao i od mase potonjih.

Uređaji za bušenje razlikuju se po karakteristikama opreme za bušenje i pogon.

Opšti izgled bušaće opreme za bušenje naftnih i gasnih bušotina.

Postrojenje za bušenje uključuje niz mehanizama koji su montirani na zajedničku osnovu, što omogućava transport opreme iz jedne bušotine u drugu u sastavljenom obliku. Tipična instalacija za rotaciono bušenje uključuje: toranj, kranski blok, pokretni blok, kuku, okretni element, vitlo, dizel motore, menjač, pumpu za bušenje, rezervoare za prijem pumpe, pneumatsko upravljanje i rotor. Instalacija ima metalni trup, koji je prekriven štitovima i daskama ili gumiranom tkaninom za zaštitu mehanizama i ljudi od padavina i vjetra.

Osim toga, instalacijski komplet uključuje cirkulacijski sistem koji se sastoji od vibrirajuće sige, oluka, prihvatnih posuda za tečnost za ispiranje i ispusnih cjevovoda.

Za bušenje na moru koriste se složenija oprema i platforme za bušenje. Kao što je ranije rečeno, bušenje na moru se izvodi ili sa fiksnih platformi ili sa plutajućih platformi i specijalnih plovila.

U isto vrijeme, stacionarne platforme zahtijevaju konstrukciju metalne osnove, čvrsto pričvršćene za morsko dno. U tu svrhu koriste se potporni blokovi koje postavljaju posebne sigurnosne jedinice, koje su pouzdano cementirane.

Bušaće baze su povezane regalima, a sve bušaće prostorije su smeštene u prostorima u blizini regala veoma kompaktno i pokrivene su radi zaštite opreme i radnika bušaće ekipe. Građevinski radovi na moru za izgradnju temelja i ugradnju opreme za bušenje su vrlo radno intenzivni i izvode ih posebne organizacije.

Najmodernije bušaće opreme imaju kontrolnu ploču za proces bušenja bušotine, gdje se upravljanje vrši pomoću tipki postavljenih na kompaktnu membransku tipkovnicu. Na primjer, konzola bušilice za pogon Power Drill 2000, koju isporučuje američka kompanija General Electric Drive System, napravljena je u stilu modernog industrijski dizajn i ima prekrivene ključeve koji su posebno dizajnirani tako da njima može precizno upravljati bušilica koja nosi debele radne rukavice.

Fluorescentni digitalni displeji - tri programabilna i jedan dijagnostički - daju bušaču podatke o statusu platforme i radnim parametrima. Automatska dijagnostika i direktna komunikacija sa pogonom Power Drill 2000 čine konzolu jedinstvenim alatom za bušilicu. Svaki put kada bušilica pokuša postaviti neovlaštenu funkciju, konzola ga obavještava o grešci. Prvo se identificira greška koja će najvjerovatnije uzrokovati prestanak rada opreme.

To će bušilici dati trenutnu povratnu informaciju, što će mu omogućiti da ispravi grešku i brže nastavi s normalnim radom. Operater može mijenjati dijagnostičke displeje kako bi dobio više informacija o otkrivenim greškama. Status sistema se stalno prikazuje jednostavnim, punim rečima na lako čitljivom namenskom programskom uređaju za tastaturu montiranom direktno na drajv. Dijagnostički signali se dostavljaju tastaturi koristeći tekst koji se lako čita, što omogućava osoblju opreme sa minimalnim električnim znanjem da identifikuje bilo koji nivo kvara u roku od nekoliko minuta.

Pored opreme za bušenje sa rotorom, turbobušilice ili električne bušilice i kompleta svrdla, na gradilištu je dostupna sljedeća oprema i materijali:

1) bušaće šipke i cijevi;

2) obložne cijevi;

3) pumpe za ubrizgavanje tečnosti i kompresori za ubrizgavanje gasa ili vazduha;

4) glina i razne hemikalije;

5) posude za rastvor gline i druge tečnosti za ispiranje;

6) jedinice za cementiranje i cement;

7) perforatore i testere formacije i drugu opremu.

Prije bušenja bušotine, geološka služba zajedno sa bušaćim i projektantskim organizacijama izrađuje geološko-tehnički radni nalog (GTN) koji sadrži geološko-tehničke dijelove. Bušači počinju bušiti bušotinu nakon odobrenja benzinske pumpe i potpisivanja od strane čelnika organizacija koje izvode radove. Geološki dio GTN-a daje predviđeni dio sedimenata na mjestu bušenja bušotine. Naznačene su dubine izlaganja različitih stratigrafskih podjela presjeka, projektni presjek sedimenata (litološki stub) koji ukazuje na čvrstoću stijena,

daje potrebne intervale za uzorkovanje jezgra i ispitivanje formacija na otvorenom otvoru, a također ukazuje moguće komplikacije pri bušenju na određenim intervalima dionice obezbjeđuje se skup potrebnih proizvodnih i geofizičkih radova.

U tehničkom dijelu predložen je najoptimalniji dizajn bušotine, naznačeni su: uslovi za ispitivanje stubova, rezerve rastvora i hemikalija, metode bušenja, tip dubinskog motora, tip, veličina, broj bitova, način bušenja bušotine (aksijalni opterećenje, brzina rotora, dovod pumpe, deprivacija, broj pumpi), vrsta bušaćeg fluida za intervale bušenja sekcije, parametri fluida za ispiranje, hemijski tretman rastvora, brzina podizanja alata, raspored bušaće kolone, parametri bušaće opreme, itd.

Konstrukcija bunara je sistem cijevi različitih promjera i dubina spuštanja u bunar, koji osigurava njegovo kruto pričvršćivanje na zidove okna i susjedne stijene. Obično se za pokrivanje gornjeg dijela usjeka, koji je sastavljen od rastresitih stijena, napravi jama dubine 4-8 m i u nju se spusti cijev. veliki prečnik sa prozorom na vrhu. Prostor između cijevi i zida jame ispunjen je šljunkom i cementnim malterom, što omogućava pouzdano jačanje glave bunara. Zatim se na prozor u cijevi zavaruje metalni rov, kroz koji se, tokom bušenja bunara, tekućina za ispiranje usmjerava u sistem rova. Cijev ugrađena u jamu naziva se pravac.

Nakon postavljanja smjera, počinju bušiti bunar. Nakon bušenja rastresitih stijena u gornjem dijelu dionice (50-400 m), spušta se obložna kolona sa čelične cijevi i cementirati prsten. Prvo kućište se zove kućište.

Zatim se bušenje nastavlja. Ako kasnije nastanu komplikacije tijekom bušenja zbog nestabilnih formacija, spušta se druga čaura, koja se naziva srednja čaura. U određenom broju slučajeva potrebno je spustiti i treći i četvrti stup kako bi se ojačala bušotina.

Nakon postizanja projektne dubine, proizvodno kućište se spušta u bunar i cementira. Može biti dizajniran ili za podizanje nafte ili plina na površinu, ili za ubrizgavanje vode (gasa ili zraka) u rezervoar za održavanje tlaka.

Raspored kolona obložnih cijevi koji ukazuje na njihove promjere, dubinu prijelaza od većeg prečnika do manjeg, dubinu puštanja kolona za cijevi i njihove intervale cementiranja omogućava vam da zamislite dizajn bušotine.

U zavisnosti od broja spuštenih kolona, bunari mogu biti jednostubni, dvokoloni ili trokoloni. Tipično, početni prečnik bunara kreće se od 400 do 600 mm, a konačni prečnik je 127 mm (5").

Prilikom bušenja često su uočeni kolapsi gornjeg dijela sedimentnog kompleksa, sastavljenog od gline, pješčenjaka i šljunka; formiranje kaverni u halogenim stijenama Kungura, u kojima je došlo do loma bušaćeg alata; došlo je do nenormalno visokog pritiska koji je zahtevao bušenje sa ponderisanim rastvorom (1,7 g/cm3), apsorpcija rastvora gline (do gubitka cirkulacije) pri bušenju poroznih i nalomljenih stena, što u kombinaciji sa nenormalno visokim pritiskom ugrožava otvorene emisije gasa; formiranje uljnih brtvi na poroznim i napuknutim stijenama produktivnih slojeva, što dovodi do sljepljivanja i zatezanja alata za bušenje.

Nakon spuštanja u bušotinu, izvodi se cementiranje (cementiranje). Da biste to učinili, cement se ulijeva u prstenasti prostor pomoću posebnih cementnih cementa. Cementni malteri se pripremaju u specijalnim mašinama za mešanje cementa koje stižu na mesto bušenja. Preko jedinica za cementiranje opremljenih pumpama, cement se potiskuje iz omotača u anulus bušotine do određene visine podizanja cementa, navedene u GTN-u.

Bušenje produktivnih horizonta u istražnim bušotinama vrši se jezgrom u cilju odabira i naknadnog proučavanja jezgra. Nakon završetka bušenja proizvodnih formacija, vrši se kompletan obim terenskih geofizičkih istraživanja bušotina (GIS).

Zatim se formacije ispituju pomoću testera formacije, koji se zasnivaju na izazivanju priliva nafte iz formacije zbog oštrog pada pritiska u sistemu formacija-bušaća kolona.

Tipično, bušotina se buši nešto ispod osnove produktivnog horizonta, proizvodno kućište se spušta i cementira jednom ili dva puta. Zatim, nakon stvrdnjavanja cementa, zid stupa, uključujući cementni prsten, se perforira nasuprot produktivnoj formaciji kako bi se uspostavila veza između stupa i formacije. Da biste to učinili, koristite različite perforatore (kumulativne, torpedo ili metak). Najčešće se koriste kumulativne bušilice sa čekićem, zasnovane na dejstvu kumulativnog mlaza koji nastaje usled eksplozije bakrene obloge punjenja i udarnog talasa. U ovom slučaju, tanka metalna struja se izbacuje brzinom od 8000-10.000 m/s i probija rupe u stupu i cementnom kamenu. U bunar se spušta perforator i pravi se proračunska mreža rupa protiv produktivne formacije.

Podzemna popravka bunara vrši se kako tokom procesa bušenja tako i tokom njihovog naknadnog rada specijalni timovi podzemne popravke, koje obavljaju kapitalne i tekuće popravke bunara. Ekipe za održavanje obično rade u smjenama, baš kao i ekipe za bušenje.

2.2 Mjere zaštite podzemlja i okoliša tokom bušenja

Bušenje nafte i gasa često ima negativan uticaj na životnu sredinu, kao i njihova proizvodnja, transport, skladištenje i prerada. Razmotrimo uticaj nepovoljnih faktora na životnu sredinu kada se izvode samo radovi bušenja na kopnu i moru i potrebne mere za sprečavanje njihovog negativnog uticaja.

Bušotine se često nalaze na poljoprivrednim zemljištima, kao i na onim pod šumama ili pašnjacima, čiji gubitak nije uvijek nadoknađen otkrićem velikih akumulacija nafte i plina, što bi u posljednjem slučaju bilo opravdano. Glavno zagađenje tokom bušenja na kopnu povezano je sa izlivanjem nafte i naftnih derivata ( dizel gorivo, ulja za podmazivanje itd.), kao i sa hemikalijama koje se koriste tokom bušenja u različite svrhe (na primer, za smanjenje viskoziteta i gubitka fluida rastvora gline, tretmani kiselinom i sl.).

Odvodi sa bušaćih platformi, ako su ove potonje loše nasipane, mogu završiti u podzemnim vodama koje koriste ljudi, u vodnim tijelima (rijeke i jezera) i prirodno uzrokovati štetu flori i fauni (ptice, ribe, itd.).

Bušenje na moru je bremenito još većim nivoom zagađenja ako se ne preduzmu stroge mjere za sprječavanje vanrednih situacija u vezi s ekologijom okoliša.

Glavni izvori zagađenja su organske materije koje ulaze u morsku vodu tokom bušenja. Tu spadaju: grafit, ulje, sulfitno-alkoholna taloga (SSB), karboksičelična celuloza (CMC), kao i anorganske supstance koje se koriste u bušenju (barit, kaustična soda), otpadne vode iz bušenja koje sadrže hemijske reagense, pesak, glinu, gorivo i ulja za podmazivanje , itd. Ove tvari, dolaskom u morsku vodu, dovode do džepova zagađenja i uništavaju faunu mora, kao i biljke, korale i priobalne plaže. Često su velike nesreće koje su se dešavale na platformama za bušenje u moru bile praćene ne samo ispuštanjem ogromnih količina nafte u more, već i ljudskim žrtvama.

Prilikom izvođenja istražnih i istražnih radova za naftu i plin, koji neizostavno prate bušenje bušotina, mogu nastati razne komplikacije i nesreće koje mogu uzrokovati veliku štetu ljudima, podzemnom tlu i okolišu. Tako može doći do emisija rastvora za ispiranje, otvorenog protoka nafte ili gasa, urušavanja bušotine, kvarova na tornju i opreme, požara, grifona i sl. Nezgode su posledica nepoštovanja pravila i tehnologije bušenja bušotina, potcenjivanja geološke strukture i uslova nastanka nafte, a uzrokuju i velike gubitke nafte i gasa. S tim u vezi, moraju se postaviti strogi zahtjevi za cementiranje stubova istražnih i istražnih bušotina. Bušotine ne treba ostavljati otvorene kako bi se spriječila mogućnost oticanja nafte i plina u druge horizonte i zalivanje proizvodnih formacija. Da bi se spriječio protok ugljovodonika u gornje pješčane slojeve koji sadrže svježu podzemnu vodu, u nekim slučajevima se sigurnosni stup spušta.

Za sprječavanje emisija povezanih sa smanjenjem specifična gravitacija glineni rastvor prilikom bušenja, koristite posebne tečnosti za ispiranje (ponderisane rastvore).

Prilikom cementiranja obložnih kolona istražnih bušotina potrebno je postići kontinuirani cementni prsten oko obložnih cijevi. Kvalitet cementa mora zadovoljiti sve zahtjeve, posebno kod bušenja na značajnim dubinama, kako bi se spriječilo prerano vezivanje cementa u procesu fugiranja.

Prevencija i kontrola prodora gasa i nafte tokom bušenja bušotina su posebno neophodni u oblastima gde se na dubini primećuju nenormalno visoki pritisci ležišta. U tim slučajevima se koriste ponderisane glinene otopine koje mogu stvoriti pritisak u bušotini koji premašuje formacijski pritisak.

U brojnim naftnim regijama na gasnim objektima, uključujući Ukrajinu, Krasnodarsku i Stavropoljsku teritoriju, Azerbejdžan i Turkmenistan, uočeno je masovno formiranje grifona (mlaznica vode i gasa pod pritiskom).

Otvoreno šikljanje i formiranje grifona posebno su česti kod objekata povezanih s jako poremećenim naborima. U tim slučajevima može doći do kvarova tornja i bušaće platforme, a često i stvaranja grifona sa curenjem nafte i gasa u atmosferu i na površinu.

Ove pojave ne samo da stvaraju opasnost od eksplozija i požara u područjima, već dovode i do velikih gubitaka plina (ponekad i do nekoliko milijardi kubnih metara) i zagađenja zraka. Sprečavanje stvaranja grifona i otvorenog tečenja vrši se spuštanjem posebnog stupa koji pokriva gornji, fragmentirani dio dijela bunara.

Eliminacija grifona i suzbijanje fontana se vrši ili ubrizgavanjem velike količine cementne suspenzije u bunar, ili bušenjem kosih bunara usmjerenih na dno šikljajućeg bunara. U potonjem slučaju, otopina gline ispunjava zonu depresije i doprinosi eliminaciji fontane.

Skup mjera za sprječavanje kontaminacije mjesta bušenja i okoliša provodi se prije ugradnje bušaće opreme, zatim tokom procesa bušenja bušotine, kao i nakon demontaže bušaće opreme. Ove mjere su predviđene važećim zakonodavstvom i moraju ih se striktno pridržavati sve organizacije za bušenje.

Glavne mjere zaštite podzemlja pri bušenju naftnih i plinskih bušotina su sljedeće (mjere se odnose na bušenje na kopnu):

1. Prije ugradnje bušaće opreme, gornji plodni sloj zemlje se mora ukloniti i uskladištiti.

2. Područje oko mjesta bušenja mora biti nakopano uzimajući u obzir teren kako bi se spriječilo zagađenje okoliša bušećim, cementnim i drugim rješenjima.

3. Za reciklažu procesne vode potrebno je instalirati dodatni cirkulacioni sistem.

4. Palete se ugrađuju u podkonstrukciju za prikupljanje zagađivača (tečnosti za bušenje, ulja za podmazivanje, bušotine, hemikalije, itd.).

5. Za vrijeme zastoja, ušće bušotine mora biti zatvoreno prevencijom kako bi se spriječile emisije iz tlačnih horizonata (zasićenih vodom i uljem).

6. Radi zaštite od hemikalija isporučuju se u originalnom pakovanju i čuvaju u posebnim prostorijama, a kontejneri se odlažu u posebne kontejnere i odlažu.

7. Izbušena stena i višak glinenog rastvora, kao i mulj, transportuju se na posebna mesta, štale na odlaganje i odlaganje nakon upotrebe.

8. Nakon završetka radova bušenja, sav proizvodni otpad koji nije pogodan za dalju upotrebu mora se odvesti na deponiju i spaliti, nakon čega slijedi zatrpavanje zemljom ili odlaganje u duboke zemljane štale i zasipanje zemljom.

9. Nakon demontaže bušaće opreme, površina mora biti izravnana i rekultivirana, a zemljište se mora vratiti prethodnim korisnicima zemljišta.

Za realizaciju ovih aktivnosti odgovoran je rukovodilac organizacije za bušenje koja buši naftne i gasne bušotine na datom području.

Specifične mjere za sprječavanje zagađenja pri bušenju naftnih i plinskih bušotina u vodenim područjima su sljedeće.

Stacionarne platforme i platforme nadvožnjaka za bušenje bušotina opremljene su:

1) tehnička sredstva za sakupljanje i uklanjanje mulja (sakupljači mulja, dizalice i transportni kontejneri);

2) zatvoreni sistem za prijem i točenje goriva i maziva (goriva i maziva) i evakuaciju korišćenih ulja (kontejneri, cevovodi i ventili za točenje);

3) jedinice za prijem, skladištenje i izdavanje praškastih hemikalija i tegova kroz zatvoreni pneumatski sistem;

4) zatvoreni cirkulacioni sistem tečnosti za ispiranje i dodatne posude za sakupljanje i uklanjanje hemijski tretiranih i tečnosti za ispiranje teških opterećenja;

5) sistemi za sakupljanje, čišćenje i odlaganje bušaće opreme Otpadne vode(posebna instalacija za izvođenje ovog posla);

6) sistemi za sakupljanje i evakuaciju kućnih i fekalnih voda (cisterne, cevovodi);

7) sisteme za sakupljanje produkata nepotpunog sagorevanja goriva i maziva i izduvnih gasova dizel agregata (trap kolektora);

8) instalacije cirkulacionog i ponovnog vodosnabdevanja (rezervoari, pumpe i cevovodi);

9) sredstva za sakupljanje i odlaganje tečnosti koja se kaplje (palete, oluci i sl.).

Posebno se ističe štetan uticaj sumporovodika (H 2 S) na ljude i sva živa bića u područjima gde se vrše istraživanja i proizvodnja nafte i gasa.

Vodonik sulfid je prisutan u prirodnom gasu i nafti u velike količine Oh. Stoga su radnici koji buše u područjima gdje se akumulira sumporovodik, kao i skladište, transport i preradu prirodnog plina bogatog vodonik-sulfidom, izloženi riziku od izlaganja sumporovodiku, čije se oslobađanje ubrzava toplinom.

U mirnim, maglovitim danima, H2S ima tendenciju da se akumulira na niskim mjestima u opasne koncentracije. Međutim, ako je njegova temperatura viša od temperature okolnog zraka, može porasti.

Svaki radnik na platformi ili na terenu čiji rad uključuje rizik od izlaganja sumporovodiku mora biti u stanju prepoznati prisustvo ovog plina, biti u stanju da se zaštiti od njegovog izlaganja i izbjegne smrt.

H 2 S je otrov koji parališe respiratorni sistem i dovodi do smrti za nekoliko minuta. Čak iu malim koncentracijama predstavlja opasnost po ljudsko zdravlje.

U niskim koncentracijama H 2 S ima neprijatan miris, sličan mirisu pokvarenih jaja. Sa više visoke koncentracije H 2 S može imati neugodan miris. Pri visokim koncentracijama nema mirisa jer H 2 S brzo ubija čulo mirisa, uzrokujući paralizu olfaktornog živca. Iz toga slijedi da se H2S ne može otkriti mirisom.

Stoga postoje i drugi razne načine otkrivanje prisustva sumporovodika i određivanje njegove koncentracije. To uključuje sljedeće:

1. Olovni acetat u ampulama ili obloženim kapsulama lako mijenja boju u smeđu ili crnu u prisustvu H 2 S u zavisnosti od njegove koncentracije.

2. Prenosivi elektronski detektori su lična oprema i pričvršćeni su za osobu ili za pojas ili u ruke. Kada se detektuje koncentracija H 2 S koja prelazi postavljeni nivo, aktivira se zvučni alarm.

3. Cijevi gasnog analizatora pokazuju koncentraciju H 2 S na udaljenosti na kojoj boja nestaje kada se zrak pumpa kroz njih.

4. Fiksni elektronski H 2 S senzori koji se koriste u velikim preduzećima za kontinuirano praćenje radnog prostora.

Zvučni alarm upozorava kada koncentracija H 2 S poraste iznad postavljenog nivoa.

Rad u uslovima moguće kontaminacije sumporovodikom zahteva poštovanje određena pravila sigurnosne mjere kako bi se osigurala maksimalna zaštita ljudi od izlaganja ovom toksičnom plinu.

Ova pravila uključuju: programe obuke osoblja, praktičnu obuku sa osobljem, ispravno postavljanje zaštitna oprema, plan za vanredne situacije, pravila ponašanja u slučaju nužde, korištenje svih metoda sigurno izvršenje radi

U slučaju potencijalne opasnosti od izlaganja H 2 S, radnik mora koristiti aparat za disanje (gas masku). Postoje dvije vrste uređaja: autonomni i sa dovodom zraka iz stacionarnih cilindara.

Pored navedenih metoda za prepoznavanje i prevenciju opasnosti od izlaganja H 2 S, razvijen je poseban neutralizator pod nazivom IRONIT SPUNGE, koji se dodaje u tečnost za bušenje kao aditiv. Kao jedini proizvod te vrste na svijetu, kada se unese u tekućinu za bušenje, može neutralizirati neograničenu količinu H 2 S direktnom reakcijom sa nejoniziranim plinom u bilo kojoj tekućini za bušenje na bazi vode, pri bilo kojoj pH i temperaturi. Čak i kod bušenja u područjima visokog pritiska IRONITNA SUĐERA može u potpunosti spriječiti ispuštanje H 2 S na površinu, vodoničnu krhkost bušaćih cijevi, koroziju cijevi, pumpi, ventila itd.