Как выполняется механическая очистка сточных вод частного дома? Тема: Механическая очистка сточных вод

Одним из видов переработки бытовых стоков является механическая очистка. Этот метод позволяет удалить из жидкости различные твердые вещества. Очень часто технологическая схема механической очистки сточных вод предшествует другим способам очистки, но иногда она выступает самостоятельным средством. Чтобы узнать, есть ли необходимость в дополнительной очистке стоков после механической, проводится анализ степени загрязнения воды, и при отрицательном результате устанавливается только один метод очистки.

Принцип действия механической очистки сточных вод

Использование механической очистки позволяет удалять из стоков около 60-65% взвешенных частиц и почти 95% твердых нерастворимых элементов. Механическая очистка промышленных сточных вод является самым дешевым способом извлечения загрязнений из жидкости.К механическим методам очистки стоков относятся следующие:

- Процеживание

. Чтобы процедить жидкость, система оборудуется решетками или ситами, которые могут уловить крупные фракции загрязнений и небольшое количество взвешенных частиц.

Технология такой очистки выглядит крайне просто: в начале конструкции устанавливается фильтрующий элемент, который блокирует дальнейшее движение твердых фракций и волокон. Далее по системе устанавливается мелкое сито, препятствующее движению веществ меньших размеров. Ближе к концу или на выходном канале могут устанавливаться дополнительные процеживатели с еще меньшим размером ячеек, за счет которых задерживаются практически все нерастворимые загрязнения.

- Отстаивание

. Работа данного метода заключается в разделении веществ разной плотности, содержащихся в стоках. Для работы этого способа очистки используются специальные устройства, называемые отстойниками.

Очистка сточных вод от механических примесей отстаиванием обычно осуществляется в закрытых системах водоснабжения. Из-за этого метод часто используется в различных видах промышленности, например, в химической или металлургической. Для отстаивания используются самые разные устройства: песколовки, маслоуловители, шлакоотстойники и пр.

- Фильтрование

. Оптимальный вариант для удаления из воды микроскопических частиц самого разного происхождения. Основным рабочим элементом конструкции являются фильтры. При прохождении через них стоки теряют большую часть лишних примесей, в результате чего вода становится намного чище.

Существует много видов фильтров, и каждому из них находится применение в своей сфере. Например, бумажная промышленность использует сетчатые и вакуумные фильтрующие элементы. Для увеличения степени очистки можно использовать устройства вроде центрифуг и гидроциклонов (гидроциклоны – металлические устройства конической формы, в которых удаление лишних частиц происходит за счет центробежной силы).

Устройства для механических методов очистки стоков

- Решетки

. Эти устройства обеспечивают блокировку дальнейшего движения крупных частиц, которые находятся в стоках. Решетки устанавливаются по направлению движения воды. Конструктивно решетка – это металлический каркас, на котором закреплено определенное количество металлических стержней, причем они могут располагаться не только вертикально, но и под наклоном.

В пазухах решеток находятся зубцы граблей. Они работают при помощи шарнирно-пластинчатой цепи, которая двигается за счет шестеренчатого привода. Грабли нужны для извлечения отходов с решетки и их подачи в дробилку посредством подвижной ленты. В дробилке частицы измельчаются.

Иногда в системе устанавливаются механические решетки для очистки сточных вод, совмещенные с дробилками, т.е. пропуская стоки, устройство одновременно измельчает крупные фракции. Такая конструкция устанавливается в камеру, где стоки двигаются по кругу. Работа такой решетки обеспечивается электродвигателем, находящимся снаружи конструкции и передающим энергию за счет передачи. Вращающийся барабан устройства направляет отходы в сторону режущих элементов, которые и обеспечивают измельчения примесей, находящихся в сточных водах. После переработки все вещества снова попадают в систему и двигаются дальше.

- Песколовки

. Это оборудование для механической очистки сточных вод хорошо справляется с задерживанием минеральных веществ. Поскольку их плотность выше, чем у воды, примеси могут оседать на дно. Песколовки могут работать только в определенных условиях: например, если вода будет двигаться слишком медленно, то из нее будут оседать более мелкие частицы – а это нежелательно. Подходящая скорость движения жидкости составляет около 15-30 см в секунду.

Конструкция песколовок, устанавливающихся на горизонтальных участках, включает два элемента: рабочий, пропускающий через себя стоки, и осадочный, являющийся элементом, предназначенным для сбора выпавших частиц. Песколовки можно очищать при помощи насоса, гидроэлеватора или других средств – все зависит от объема стоков. Хорошая песколовка может обеспечить очистку от 75% загрязнений.

- Отстойники . Позволяют удалить из стоков механические частицы. С точки зрения расположения, отстойники делятся на горизонтальные, вертикальные и радиальные. Существует и классификация, зависящая от назначения устройства: отстойник может располагаться как перед очистительным сооружением, так и после него (такие устройства будут первичными или вторичными соответственно).

- Иловые площадки . Устройство представляет собой конструкцию, обеспечивающую высушивание влажных осадков, попадающих в систему после прохождения отстойника. Влажность стоков в таком случае приближается к 100%, а иловая площадка позволяет снизить этот показатель примерно до 75%, после чего количество отходов снижается в несколько раз. Схема механической очистки сточных вод в данном случае выглядит следующим образом: есть участок земли, вокруг которого располагаются земляные валы. Осадок выпадает в несколько слоев, поэтому определенная часть жидкости выпаривается, а другая проходит в грунт. Высушенные остатки вывозятся вручную, а иловая вода переносится к очистным сооружениям.

Заключение

В этой статье были описаны основные механические методы очистки сточных вод. Иногда на предприятиях могут использоваться и другие конструкции, но описанные выше устройства все же пользуются гораздо большим спросом. Читайте также: " ".

→ Очистка сточных вод

Сооружения механической очистки сточных вод

Содержащиеся в сточных водах крупноразмерные (более 1 см) отбросы, являющиеся отходами хозяйственно-бытовой и производственной деятельности, представляют собой остатки пищи, упаковочные материалы, бумагу, тряпье, санитарно-гигиенические, полимерные и волокнистые материалы. В процессе транспортирования по водоотводящим сетям крупноразмерные отбросы адсорбируют содержащиеся в сточных водах органические соединения, жиры. Образующийся на поверхности отбросов адгезионный слой способствует налипанию на них значительного количества песка, шлаков и других минеральных частиц. Таким образом, формируются многокомпонентные крупноразмерные органо-минеральные составляющие отбросов, осредненная плотность которых близка к плотности воды, что облегчает последующий пронос песка через песколовки на крупноразмерных загрязнениях, проскакивающих через решетки.

Песок, проносимый на крупноразмерных органических загрязнениях через песколовки, выпадает в осадок в первичных отстойниках, что, затрудняет выгрузку осевшего осадка, его перекачку по илопроводам и выгрузку сброженного осадка из метантенков. Кроме того, легкие плавающие отбросы, проходя через отстойники, осложняют работу сооружений доочи-стки или выносятся с очищенными водами в водоемы, что недопустимо.

Таким образом, эффективное удаление крупноразмерных загрязнений из сточных вод при их прохождении через решетки позволит обеспечить нормальную эксплуатацию песколовок, первичных отстойников, метантенков и трубопроводов подачи осадков на метантенки, а также повысить качество очистки стоков.

Рис. 10.1 Зависимость массы задержанных отбросов от ширины прозоров решетки

Вместе с тем дать прямую количественную оценку концентрации крупноразмерных загрязнений в сточной воде весьма затруднительно, так как практически невозможно отобрать пробы сточной воды с содержанием крупных отбросов, равных их средневзвешенной концентрации в общем объеме сточных вод. Поэтому о содержании крупноразмерных загрязнений в сточных водах судят косвенным методом по количеству отбросов, задержанных на решетках с различной шириной прозоров (рис. 10.1). Анализ приведенных эксплуатационных данных показывает 15-20 – кратное возрастание массы снятых загрязнений с экспериментальных решеток с минимальной шириной прозоров 1,5-2,0 мм, по сравнению с широкораспространенными решетками с прозорами 16 мм. Учитывая, что на решетках с прозорами 1,5-2,0 мм задерживаются практически все крупноразмерные загрязнения, массу снятых с них отбросов можно принять за их полное содержание в сточной воде.

Базируясь на приведенных выше эксплутационных данных МГП «Мосводоканал», оценочная норма вносимых от 1 жителя крупноразмерных загрязнений составляет порядка 20 г/чел сут.

Решетки являются первым элементом всех технологических схем очистки сточных вод. Они устанавливаются в уширенных каналах перед песколовками.

Характеристика решеток и сит

МГ – механические грабли,

РМН – решетки механизированные наклонные,

RS – решетка ступенчатая механическая фирмы “MEVA”,

РДГ – решетка дуговая гидравлическая,

РСФ-01 – решетка ступенчатая механическая,

СЗС – плоское щелевое сито

В большинстве конструкций решетки выполняют из расположенных параллельно друг другу стальных стержней различного сечения, закрепленных в раме для обеспечения их жесткости. Загрязнения, задерживае-МЫе на стержнях при процеживании сточной воды, снимают механическими граблями, которые могут быть расположены перед или после стержней. На Рис. Ю.2 приведена схема зарубежной решетки с тонкими стержнями из высококачественной нержавеющей стали. Клиновидное сечение стержней имеет размеры 4×10 мм. Стержни жестко закреплены в придонной части канала и свободны сверху. Установленные на бесконечном гибком приводе грабли снимают загрязнения со стержней и сбрасывают их на транспортер, расположенный за решетками. Кроме транспортеров применяют также спиральные шнеки и системы гидротранспорта отбросов. Решетки выпускаются с шириной прозоров от 1 до 50 мм и рабочей шириной от 338 до 1200 мм.

Рис. 10.2. Схема решетки фирмы «Джоунс энд Аттвуд» (Великобритания):

1 – профиль стержней; 2 – грабли; 3 – опора грабель; 4 – направляющая опоры грабель; 5 – двигатель; 6 – транспортер

Размер решеток определяется из условия обеспечения в прозорах скорости движения сточной воды Vp = 0,8-1,0 м/с при максимальном притоке на очистные сооружения. При скорости более 1,0 м/с уловленные загрязнения продавливаются через решетки. При скорости менее 0,8 м/с в уширенной части канала перед решеткой начинают выпадать в осадок крупные фракции песка и возникает необходимость их удаления.

Исходя из общей ширины решеток, подбирают необходимое количество рабочих решеток (табл. 10.1). Дополнительно устанавливают 1-2 резервные решетки и предусматривают устройство обводной линии для пропуска воды в случае аварийного засора решеток.

Решетки размещают в отдельном отапливаемом помещении (tpacH. – 16°C) с кратностью обмена воздуха 5.

Между решетками для их обслуживания предусматривают проходы не менее 1,2 м. Пол здания располагают не менее, чем на 0,5 м выше расчетного уровня воды в канале.

Для снижения объема отбросов, снимаемых с решеток, целесообразно использовать гидравлические пресс-транспортеры.

Низкая технологическая эффективность ранее широко распространенных решеток МГ привела Курьяновскую станцию аэрации (КСА) к организации производства решеток РМН (рис. 10.3, прозоры 6 мм) с постепенной их установкой вместо решеток МГ, как на КСА, так и на Люберецкой станции аэрации (ЛбСА). В результате замены решеток объемы задержанных загрязнений увеличились в 5-6 раз.

Однако, внедрение решеток типа РМН тем не менее не позволило полностью выделить из сточных вод все грубо-дисперсные примеси.

Работа по совершенствованию существующих техноч логических схем очистки была продолжена по двум основным направлениям: – разработка и внедрение сит для фильтрации очищенных сточных вод, в частности, направляемых на доочистку на фильтрах; – внедрение процеживающего оборудования на осадке первичных отстойников.

Рис. 10.3. Решетки с прозорами 6мм (продольный разрез):

1 – подводящий канал; 2 – грабли; 3 – стержни решетки; 4 – сбрасыватель; 5 – канат

Процеживание очищенной сточной воды осуществлялось с помощью единственного выпускавшегося промышленностью аппарата для процеживания – барабанных сеток БСБЗх4,6, установленных перед фильтрами доочистки (производительность этих сооружений составляет около 35% общей производительности КСА). Несмотря на проведенные усовершенствования, барабанные сетки обладали серьезными недостатками, к основным из которых можно отнести: невозможность выделения задерживаемых примесей, удаляемых с промывной водой, невысокая производительность, проблемы с коррозией.

В 1993-97 годах на КСА было разработано, испытано и освоено в производстве новое процеживающее устройство – механизированное плоское щелевое сито, собираемое на соединительных шпильках из колосников трапециевидного сечения.

Данный агрегат (рис. 10.4), состоит из рамы, в которую вмонтирован процеживающий элемент – плоская щелевая сетка сборной конструкции с прозорами 1,4 мм, и механизма регенерации сетки, состоящего из плоских скребков, закрепленных на 2-х пластинчатых бесконечных цепях, приводимых в движение мотор-редуктором. Задержанный на сетке мусор непрерывно снимается скребками и сбрасывается в сборный контейнер.

В 1997 году были произведены производственные испытания опытного образца сита с рабочей шириной 2,25 м. Основные технологические результаты испытаний, проводившихся в течение 4-х месяцев, представлены в табл. 10.3.

Рис. 10.4 Механизированные щелевидные сита

Проведенная реконструкция показала, что производительность плоского щелевого сита (333 тыс.м3/сут) в три раза превосходит производительность барабанной сетки (110 тыс.м3/сут), а при работе на свободный излив (без подпора со стороны фильтров) производительность сита может быть более 400 тыс.м3/сут, и потери потери напора на плоском сите (максимум 92 мм) значительно меньше, чем на барабанной сетке (300 мм). Регенерация плоской сетки скребками происходит удовлетворительно: как тыльная сторона сетки, так и прозоры в течение всего периода наблюдений (4 месяца) оставались чистыми, засорений и обрастания перемычек волокнистыми материалами не происходило.

Для процеживания осадков на Курьяновской и Люберецкой станциях аэрации первоначально были использованы механизированные решетки типа МГ. В 1995 году с целью повышения эффективности изъятия примесей решетки МГ были заменены на дуговые гидравлические решетки типа РГД с прозорами 10 мм (фирма «Экомтех»). При всей простоте конструкции, являющейся достоинством этой решетки, в процессе эксплуатации был выявлен ряд недостатков: нежесткость конструкции, недостаточная пропускная способность, несовершенство гидросистемы, а также отсутствие автоматизированного управления.

В 1997 году были приобретены самоочищающиеся решётки ступенчатого принципа действия типа «РОТОСКРИН» (рис. 10.5), широко применяемые в зарубежной практике и на некоторых очистных сооружени-ях в России для процеживания как сточных вод, так и осадков.

Процеживающая часть этих решеток состоит из двух чередую-щих-ся пакетов из параллельных пластин – стационарного и подвижного. Движение, совершаемое подвижными пластинами, приводит к тому, что они поднимают собранные продукты фильтрации на одну ступень вверх. В результате последовательных движений уловленные примеси поднимаются до точки выгрузки и попадают на транспортёр.

Рис. 10.5. Самоочищающаяся ступенчатая решетка «Ротоскрип»

Особенностью решеток данного типа является возможность раб тать с фильтрацией сточной воды (осадка) не только через прозоры (крупн стью обычно 3-6 мм), но и через слой уловленных загрязнений, за счет че появляется возможность задерживать примеси размером меньше прозоро-.

Состав отбросов, задерживаемых на решетках процеживания сырого осадка, существенно отличается от состава отбросов, задерживаемых из сброженного осадка. В последних, преимущественно, присутствуют волокнистые и полимерные материалы, не подвергшиеся процессам распада в метантенках. Состав отбросов из сырого осадка сходен с отбросами, извлекаемыми из сточных вод. Однако имеет место значительный захват отбросами частиц осадка, что требует отмывки удержанной массы технической водой.

В процессе эксплуатации были выявлены следующие недостатки конструкции механических решёток: – недостаточная продольная и поперечная жёсткость фильтровальных пластин; – непродолжительный ресурс работы подшипниковых узлов механизма; – непродолжительный ресурс работы пластмассовых накладок.

Часть этих недостатков была устранена путем совершенствования конструкции решеток силами специалистов МГП “Мосводоканал”.

С учетом опыта эксплуатации решеток двумя отечественными предприятиями разработаны собственные конструкции ступенчатых решеток, ведутся производственные испытания опытных образцов на осадках. Завершается строительство отделений процеживания осадков первичных отстойников на Люберецкой и Ново-Люберецкой станциях аэрации.

Решетка для сточных вод RS-35 с прозорами 5 мм была установлена на Ново-Люберецкой станции аэрации. В целом конструкция решетки показала себя достаточно надежной, однако опытная эксплуатация выявила ряд недостатков: – происходило образование «валка» из свойлачивающихся отбросов; – разделительные прокладки между фильтровальными пластинами имеют недостаточную надежность; – в нижней части решетки происходит ускоренный износ движущихся частей; – аварийное продавливание фильтровальных пластин крупноразмерными, массивными предметами.

Устранение вышеуказанных недостатков возможно как путем улучшения конструкций решеток, так и совершенствованием технологической схемы очистки (рис. 10.6). В приведенной схеме предполагается размещение перед основными мелкопрозорчатыми решетками решеток грубой очисткц, исключающее аварийный проскок крупноразмерных массивных предметов. Располагающиеся вслед за ними песколовки предназначены для вЬ1деления из сточной воды только крупного песка, камней, щебня и гра-вия, перемещающихся в придонной части потока.

Рис. 10.6. Перспективная схема установки решеток и сит на станциях аэрации

Таким образом, введение дополнительных решеток и песколовок грубой очистки позволит создать наиболее благоприятные условия эксплуатации расположенных за ними мелкопрозорных решеток и песколовок, рассчитанных на удержание самых мелких фракций песка (0,07-0,1 мм), что, в свою очередь, обеспечит оптимальные условия удаления осадка из первичных отстойников и его перекачки в метантенки.

Сооружения механической очистки сточных вод

Большинство очистных сооружений предприятий пищевой промышленности предусматривают только механическую очистку сточных вод. В состав этих сооружений обычно входят (табл. 40) жироловки, решетки, сита, песколовки, гидроциклоны, отстойники (горизонтальные, радиальные, вертикальные). Сооружения механической очистки входят в комплекс полной биологической очистки.

Примечание. Горизонтальные отстойники применяются для расхода до 10000 м3 в сутки при условии высокого уровня стояния грунтовых вод и соответствующего обоснования, метантенки — при соответствующем обосновании.

Набор сооружений зависит от характера взвешенных веществ и необходимого эффекта осветления сточных вод.

Особенностью эксплуатации очистных сооружений механической очистки является неравномерное поступление сточных вод и концентрация их загрязнений. Неравномерное поступление сточных вод в течение суток отрицательно сказывается на работе песколовок. Несоответствие фактического расхода расчетному создает условия, при которых скорости прохода сточных вод нарушают технологический режим осаждения песка. Поэтому песколовки необходимо предусматривать с несколькими отделениями. Это позволяет отключать отделение и производить выгрузку песка при условии ручной очистки и создает возможность регулирования проточной скорости путем отключения части отделений песколовки в период минимального притока сточных вод. Несмотря на это поддержание постоянных расходов и скоростей при проходе сточных вод через песколовки в процессе эксплуатации очень сложно.

Для создания благоприятного режима прохода сточных вод на выходе из песколовки рекомендуется устраивать пропорциональные водосливы, водомерные лотки Вентури, Паршаля или придавать сооружениям специальный профиль, а на отводном канале устанавливать измерительный лоток с критической глубиной.

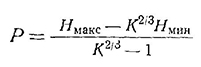

Размеры водосливов с широким порогом для стабилизации скорости потока в песколовке при изменении расхода можно определять по формулам

, (68)

, (68)

, (69)

, (69)

где Р — перепад между дном песколовки и порогом водослива; Hмакс и Hмин—толщина слоя воды в песколовке при максимальном и минимальном расходах соответственно скорости V=0,3 м/сек;

qмакс и qмин— соответственно максимальный и минимальный расходы в песколовке; b — ширина водослива;

т — коэффициент расхода для водослива с широким порогом (0,35).

Работа первичных отстойников значительно влияет на качество очистки сточных вод на последующих очистных сооружениях. Так, например, повышенный вынос взвешенных веществ из первичных отстойников ухудшает качество циркулирующего и избыточного ила, увеличивает расход воздуха в аэротенках, в биофильтрах происходит значительное отложение взвешенных веществ, вследствие чего происходит заиление. Практика осветлении сточных вод в отстойниках показывает, что в результате двухчасового отстоя задерживаются только частицы размером не более 10—15 мк.

Результаты эксплуатации одиночных двухъярусных отстойников указывают на меньший эффект осветления сточных вод, чем по расчетным характеристикам (на предприятиях винодельческой промышленности 25,4—49,3%; на предприятиях плодоовощной консервной промышленности 18,25—51,0% при норме 40— 50%) .

Это относится к особенностям конструкции, у которой длина осадочных желобов находится в пределах диаметра отстойников.

Спаренные отстойники дают возможность увеличивать длину желоба, но при этом обязательно устройство периодического изменения впуска сточных вод в желобы, что выравнивает количество осадков в септической камере каждого из спаренных отстойников.

Интенсификация работы сооружений механической очистки сточных вод создает предпосылки к снижению эксплуатационных затрат на последующих сооружениях биологической очистки или сокращает их количество. Это целесообразно еще и потому, что строительство и эксплуатация сооружений биологической очистки сточных вод и обработки осадков обходится значительно дороже, чем строительство и эксплуатация сооружений механической очистки. Одним из методов интенсификации работы сооружений механической очистки является предварительная ее аэрация: без добавки активного ила (простая аэрация) либо с добавкой активного ила (биокоагуляция).

Жироловки. Содержащиеся в сточных водах некоторых предприятий пищевой промышленности жиры, масла и другие, легко всплывающие на поверхность вещества, подлежат удалению до спуска сточных вод в коммунальные канализации или перед направлением их на собственные очистные сооружения.

Попадая в водоемы, жировые вещества покрывают тонкой пленкой большие площади водной поверхности, прекращая доступ кислорода, его реаэрацию, и тем самым замедляют или исключают процессы самоочищения водоемов.

При поступлении на очистные сооружения жировые вещества отрицательно влияют на поля фильтрации и орошения (ухудшают структуру почвы, создают устойчивую пленку), на биофильтры (закупоривают поры фильтрующего материала), на аэротенки (нарушают структуру активного ила, затрудняют сбраживание осадка). Поэтому сточные воды, в которых содержится более 100 мг/л жиров и масел, подлежат предварительной очистке на жироловках.

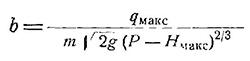

По характеру использования жироловки бывают цеховые b общие, а по конструкции двух типов — горизонтальные и вертикальные (рис. 8).

Рис 8. Жироловка производительностью 10 м3/ч

а, б — рабочие отделения, 1 — подающий трубопровод; 2— распределительный лоток; 3 — плавающая доска, 4 — карман; 5 — труба; 6 — стаканы; 7 — ручной насос марки БКФ 4, 8 — сборный лоток; 9 — выпуск осветленной воды, 10, 11 — резервуары для жира, 12 — всасывающий трубопровод из резервуара, 13 — напорный трубопровод; 14— перешивной трубопровод, 15 — трубопровод, подающий жир на вторичную переработку

Техническая характеристика жироловок:

- Количество секций — 2

- Скорость движения жидкости, .мм/сек — 0,5

- Продолжительность отстаивания, ч — 2,0

- Концентрация жировых веществ, мг/л — 2,5-3.5

- Удельный вес жировой массы, г/см3 — 0,85-0,9

- Расчетный размер отдельных шариков жировых веществ (диаметр в микронах) — 80-100

Интенсификация работы жироловок может быть проведена при подогреве. В качестве теплоносителя можно рекомендовать острый пар.

Бензиноуловители. Располагаются на выходе из зданий и сооружений для улавливания бензина, керосина, растворенных масел и других горючих жидкостей, находящихся в сточных водах, от гаражей, автостоянок и от некоторых производственных цехов.

Попадая в канализационную сеть, легковоспламеняющиеся жидкости создают опасность взрыва уже при концентрации бензола или бензина в количестве 1—1,4% объема сточных вод. Опасность взрыва усугубляется еще наличием газа метана в канализационных сетях, который в смеси с бензолом представляет легковоспламеняющуюся смесь.

Технологическая схема работы бензиноуловителя предусматривает удаление по специальным трубопроводам бензиновых пленок различного удельного веса.

Бензиноуловители рассчитываются на улавливание 95% горючих жидкостей из поступающих сточных вод. Объем камеры, в которой происходит выделение, должен быть не менее чем в 30 раз больше максимального секундного притока сточных вод.

Строят бензиноуловители из огнестойких материалов с тщательным заделыванием швов и герметизацией.

ВОПРОС 2

Промышленные сточные воды в своем составе содержат взвешенные вещества растворимых и нерастворимых соединений: твердые и жидкие, которые можно разделить на три группы в зависимости от размеров частиц.

1. Грубодисперсные системы с размером частиц более 0,1мкм. (суспензии и эмульсии)

2. Коллоидные системы с размерами частиц 0,1мкм –1,0 мм

3. истинные частицы размеры, которых соответствуют размерам отдельных молекул или ионов.

Для удаления или снижения концентрации загрязняющих веществ применяют следующие методы очистки: механические, физико-химические, химические и биологические

Для удаления взвешенных частиц из сточных вод используют механические процессы периодического или непрерывного действия - процеживание, отстаивание (гравитационное или центробежное), фильтрование.

1. Процеживание - Первичная стадия очистки сточных вод, предназначенная для выделения из сточных вод крупнокусковых и волокнистых материалов и нерастворимых примесей. Сточные воды пропускают через решетки и сита, которые устанавливают в коллекторах сточных вод перед отстойниками с целью извлечения крупных примесей, которые приводят к засорению труб и насосов. Решетки устанавливаются в неподвижном состоянии так и съемными, а также совмещенные с дробилками (коммутаторами). Устанавливаются они как вертикально так и под углом 60 -70 к горизонтали и постоянно должны очищаться от примесей. Сита используют для удаления частиц размером менее чем 0,5мм.

2. Отстаивание – Этот метод основан на осаждении из сточных вод грубодисперсных примесей. Осаждение происходит под действием силы тяжести и осуществляется в песколовках, отстойниках и осветлителях. Песколовки – происходит удаление минеральных примесей (в основном, песка) время прохождения СВ через песколовки составляет 0,5-2,0 минут. Первичные отстойники – под действием гравитационных и центробежных сил происходит оседание твердых частиц на дно отстойника или всплывают на поверхность (метод флотации). Оседающие твердые частицы поступают в шламосборник или оседают на дне песколовки. Шлам удаляют ежесуточно. Оборудование, которое применяют для удаления тв. частиц: открытые гидроциклоны, напорные гидроциклоны и в центрифугах. В пищевой промышленности использую жироловки, маслоотстойники, смолоотстойники и осветлители.

3. Фильтрование – Применяют для удаления тонкодиспергированных примесей жидких и твердых веществ, когда удаление отстаиванием затруднено. Процесс фильтрования основан на пропускании жидкости через пористые или зернистые перегородки, которые задерживают диспергированную фазу Т.Ф. или Ж.Ф. под действием повышенного давления над перегородкой или вакуума после перегородки. В качестве перегородок применяют: 1. Перфорированные листы и сетки из нержавеющей стали, алюминия, никеля, меди, латуни и др. 2. Тканевые перегородки (асбестовые, стеклянные, шерстяные, хлопчатобумажные, из искусственного и синтетического волокна. 3. Зернистые материалы (антрацит, песок, гравий, гранитный щебень и т.п.). После фильтрования осадок удаляют сжатым воздухом, либо промывают жидкостью под давлением.

Выбор того или иного метода зависит от размера частиц примесей, физических свойств, концентрации взвешенных частиц, расхода вод и необходимой степени очистки

Физико-химическая очистка состоит в добавлении к сточным водам химических реагентов, вступающих в реакцию З.В. и способствующих выпадению нерастворимых или частично растворимых веществ: флотация, сорбция, коагуляция, хлорирование, флокуляция, экстракция, ионный обмен, диализ

Диализ – процесс сепарации ионов солей в мембранном аппарате

Электродиализ процесс сепарации ионов солей в мембранном аппарате под действием постоянного электрического тока, обычно этот метод используют для минерализации сточных вод.

Флотация основана на всплывании дисперсных частиц вместе с пузырьками. Молекулы нерастворенных частиц прилипают к пузырькам воздуха и всплывают вместе с ними на поверхность воды. Воздух подают компрессами.

Сорбция – основана на пропусканиисточных вод через слой естественных или искусственных сорбентов

Коагуляция - введение коагулянтов (сульфат алюминия, железа, магния, шламовые отходы) в сточные воды агрегативная устойчивость нарушается, образуются более крупные частицы (хлопья), которые удаляются механическими методами, эффективная очистка может достигать 90-95%

Флокуляция- процесс агрегации мелких частиц загрязнений в воде за счет образования мостиков между ними и молекулами флокулянтов (крахмал, целлюлоза, синтетические органические полимеры, эфир). Процесс осветления сточных вод ускоряется.

Экстракция – очистка сточных вод основана на распределении З.В. в смеси двух взаимно нерастворимых жидкости в зависимости от его растворимости в них. В процессе экстракции экстрагент вводят в обрабатываемую воду. После достижения равновесия концентрация экстрагируемого вещества в экстрагенте значительно превышает остаточную концентрацию в сточной воде, и экстракт отделяется от обработанной сточной воды. Его отделяют различными способами и утилизируют экстрагируемое вещество, экстрагент вновь используют в технологическом процессе

Биологические методы очистки сточных вод

Этот метод основан на способности микроорганизмов использовать органические и некоторых неорганические (сероводорода, сульфидов, аммиака, нитритов и др.) соединения для питания в процессе жизнедеятельности. При этом микроорганизмы частично разрушают вещества, превращая их в воду, диоксид углерода, нитрат-, сульфат- ионы. Существует два способа биоокисления веществ: аэробный и анаэробный.

· Аэробный метод – основан на использовании аэробных групп организмов (бактерий, водорослей, грибков) для жизнедеятельности которых необходим постоянный приток кислорода и температура 20-40 С, концентрация растворенного кислорода не менее 2мг/дм, оптимальная среда обитания при рН воды равной 6,5-7,5. При изменении кислородного, температурного режимов и рН среды меняется состав и количество микроорганизмов, а также происходит снижение скорости утилизации органических веществ.

Анаэробный метод – основан на использовании анаэробных групп бактерий для жизнедеятельности которых необязателен приток кислорода. Данный метод применяют для обезвреживания осадков, образующихся при биологической очистке производственных сточных вод, а также как первую ступень очистки очень концентрированных промышленных С.В. (БПК 4-5 г/дм³), содержащих органические вещества, которые разрушаются анаэробными бактериями в процессе брожения. Виды брожения : спиртовое, пропионовокислое, молочнокислое, метановое и др. продуктами, которого являются: спирты, кислоты, ацетон, газы брожения диоксид углерода, водород, метан. Для очистки сточных вод обычно используют метановое брожение, процесс осуществляется герметически закрытых резервуарах, оборудованных приспособлением для ввода несброженного и отвода сброженного осадка (метатенки). Реакция, протекающая в резервуаре:

CO 2 + 4H 2 A→CH 4 +4A +2H 2 O

(4H 2 A – органическое вещество, содержащее водород).

Естественные и искусственные методы биоочистки

К естественным методам биологической очистки относятся почвенные методы и очистка сточных вод в биопрудах.

1.1. Поля орошения: это специально подготовленные земельные участки, которые одновременно используются для очищения сточных вод и агрокультурных целей: очистка происходит под действием солнца, почвенной микрофлоры, воздуха и под влиянием жизнедеятельности растений.

1.2. Поля фильтрации –предназначены для биоочистки: фильтрующий слой почвы в котором задерживаются взвешенные и коллоидные вещества, образуя в порах грунта микробиальную пленку, которая адсорбирует коллоидные частицы и раствор в сточных водах вещества. Проникающий из воздуха в поры кислород окисляет органические вещества, превращая их в минеральные соединения. 1.3.

1.3. Биологические пруды – в прудах осуществляется, как простая очистка так и более глубокая очистка бытовых и производственных сточных вод. Существуют пруды, как с естественной аэрацией, так и с искусственной. При естественной глубина прудов 1м, они хорошо прогреваются солнцем и заселены водными организмами. При искусственной аэрации происходит продувка воздуха через толщину воду при помощи механических аэраторов и глубина пруда увеличивается до 3м. Применение искусственной аэрации позволяет ускорить процесс очистки сточных вод.

2. Сооружения искусственной биологической очистки

Сооружения искусственной биологической очистки можно разделить на две группы: аэротенки и биофильтры

2.1. Аэротенки – Это- железобетонные аэрируемые резервуары. Активная биомасса в которых находится обрабатываемой сточной воде во взвешенном состоянии. Процесс очистки идет по мере протекания через него аэрируемой смеси сточной воды и активного ила. Аэрация необходима для насыщения воды кислородом и поддержания ила во взвешенном состоянии. Комплексы в состав которых входят аэротенки имеют производительность от нескольких десятков м³ сточных вод в сутки до 2-3млн.м³/сут.

2.2. Биофильтры – сооружения в корпусе которых размещается кусковая насадка (загрузка) и предусмотрены распределительные устройства для сточной воды и воздуха. В биофильтрах фильтрация сточных вод осуществляется через слой загрузки, покрытый пленкой из микроорганизмов. Микроорганизмы биопленки окисляют органические вещества, используя их как источники питания и энергии. Биофильтры целесообразно применять при суточных расходах до 20-30тыс.куб.м./сут.

Типовые схемы очистки сточных вод предприятий пищевой промышленности

На пивоваренных и солодовенных предприятиях очистка осуществляется в несколько стадий:

· Механическая очистка. Сооружения механической чистки включают решетки для задержания грубых примесей, песколовушки для удаления тяжелых минеральных взвешенных веществ и отстойники различных конструкции для улавливания взвешенных веществ.

· Биологическая очистка.

Мясокомбинаты

· Предусматривает раздельное отведение стоков навозо-, каныго содержащих и жира и инфекционных вод санитарной бойни с обязательной локальной очисткой каждого потока.

· После очистки данные воды сбрасываются в сеть для хозяйственно-бытовых и малозагрязненных вод и поступают на станцию очистки, где проходят механическую очистку (решетки, песколовки, осветлители-перегниватели).

· Биоочистка – аэротенки, после дезинфекции сбрасываются в водоем.

Молочные комбинаты

· Механическая чистка (решетки, песколовки, первичные отстойники)

· Биоочистка – биофильтры

· Вторичные отстойники

· Камеры для ферментации ила и площадок для его обезвоживания

Масло-жировые комбинаты

· Механическая очистка (двух-, трехкамерные отстойники для жира). После предварительной очистки сточные воды направляются в центральный жироуловитель (трехкамерного типа), если жиры сильно эмульгированы, необходимо применять аэрируемые маслотделители. Сточные воды после прохождения центрального жироуловителя еще сильно концентрированны, поэтому их отправляют

· На биологическую очистку – поля орошения, окислительные каналы, активный ил.

В процессе производства образуется большое количество отходов, которые делят жидкие, твердожидкие и твердые:

1. Ж и ТЖ отходы (осадки СВ после обработки, шламы пыли минерального и органического происхождения в системах мокрой очистки газов).

2. Т. отходы (это отходы металлов, дерева, пластмасс и других материалов, пыли минерального и органического происхождения от очистных сооружений в системах чистки газовых выбросов промышленных предприятий, также промышленный мусор, состоящий из различных минеральных и органических веществ – резина, бумага, песок, ткань, шлак и т.д.

Обработка жидких отходов – осадков сточных вод

В процессе очистки сточных вод образуются осадки объемом 10-40% объема обрабатываемых вод, образующиеся при этом осадки делят на три группы:

1. Осадки минерального состава

2. Осадки органического происхождения

3. Смешанные осадки

Контролируемые параметры осадков: содержание сухого вещества, содержание беззольного вещества, элементный состав, кажущейся вязкостью и текучестью и гранулометрический состав.

Технологический цикл обработки осадков

Уплотнение - уменьшение влагосодержания осадка, что позволяет снизить затраты при последующей обработке. При уплотнении в среднем удаляется до 60% влаги и масса осадка сокращается в2,5 раза. Для уплотнения используют гравитационный, флотационный, центробежный и вибрационный методы.

Стабилизация – предотвращение загнивания осадков. Достигается минерализацией органического вещества с помощью метанового сбраживания, аэробного окисления, изменения активной реакции среды (подщелачивание), высушиванием.

Кондиционирование – осуществляется реагентным (флотация, коагуляция) и безреагентным (тепловая обработка, замораживание с последующим оттаиванием, жидкофазное окисление, электрокоагуляция, облучение) методами

Обезвоживание – осуществляется в вакуум-фильтрах, центрифугах, виброфильтрах, фильтр-прессах. Заключительной стадией является термическая сушка.

· Сжигание – (ликвидация) осуществляют в том случае когда сточные воды содержат токсичные вещества или их утилизация нецелесообразна. Процесс сжигания состоит из следующих стадий:

· Нагревание

· Отгонка летучих веществ

· Сжигание горючей органической части

· Прокаливание остатков углерода

Осадки сжигают в печах кипящего слоя, многоподовых, барабанных, циклонных, и распылительных. К временным мероприятиям по ликвидации осадков относятся сброс жидких осадков в накопители и закачка в земляные пустоты.

Обработка твердых отходов

В подавляющим большинстве случаев твердые отходы должны вывозятся на полигоны, места специально подготовленные (глинистый грунт, глубина 1,5 м). Токсичные промышленные отходы могут складироваться, перерабатываться и нейтрализовываться. Существуют 2 вида специальных полигонов для обезвреживания одного вида (захоронением или химическим способом или комплексные – для обезвреживания различных видов отходов. Переработка твердых отходов на компост.

Выходом из сложившегося положения может стать вторичная переработка отходов – рециклизация. Наиболее широко применяемые технологии: дробление, измельчение (макулатура, текстиль), грохочение, окускование, термическая обработка, обогащение, флотацию, экстрагирование и кристаллизацию, плавление (металл, пластмасс, покрышки) и т.д.

Механическая очистка сточных вод

Введение

Сохранение гидросферы при непрерывном увеличении водопотребления и загрязнения водоемов промышленными и бытовыми отходами является одной из основных экологических проблем современности. Уже сейчас в мире используется 13% речного стока. В результате во многих регионах наблюдается недостаток пресной воды. Например, безвозвратное водопотребление в бассейнах рек Кубани, Дона, Урала, Терека и других превысило экологически безопасный уровень. Однако наибольший ущерб гидросфере наносится антропогенными загрязнениями. Обычно выделяют химическое, физическое и биологическое загрязнения.

Сточными водами предприятий промышленности и агропромышленного комплекса загрязняются реки, озера и моря. Быстрое развитие химических отраслей промышленности, образование значительных количеств сточных вод, загрязненных различными химическими веществами, повышение требований к качеству очищенных сточных вод обусловливают широкое применение разнообразных методов их очистки.

Почти вся вода, которая используется человеком для различных целей, снова возвращается в источник. Однако возвращает её человек в загрязнённом, не пригодном для повторного применения виде. Воду, которая возвращается после использования человеком в водоемы, необходимо очищать.

Для предохранения водоемов от загрязнений сточными водами производится ряд мероприятий: изменение технологического режима производства, многократное использование отработанной воды на других операциях, извлечение и утилизация ценных веществ из стоков, получение новых продуктов, и наконец, очистка производственных сточных вод. Очистка сточных вод - комплекс мероприятий по удалению загрязнений, содержащихся в бытовых и промышленных сточных водах.

Очищение происходит в несколько этапов:

механический

биологический

физико-химический

иногда дезинфекция сточных вод

Механический этап производится предварительная очистка поступающих на очистные сооружения сточных вод с целью подготовки их к биологической очистке. На механическом этапе происходит задержание нерастворимых примесей.

Рассмотрим сооружения для механической очистки сточных вод.

1. Решетки

механическая очистка сточная вода

Содержащиеся в сточных водах крупноразмерные (более 1 см) отбросы, являющиеся отходами хозяйственно-бытовой и производственной деятельности, представляют собой остатки пищи, упаковочные материалы, бумагу, тряпье, санитарно-гигиенические, полимерные и волокнистые материалы. В процессе транспортирования по водоотводящим сетям крупноразмерные отбросы адсорбируют содержащиеся в сточных водах органические соединения, жиры. Образующийся на поверхности отбросов адгезионный слой способствует налипанию на них значительного количества песка, шлаков и других минеральных частиц. Таким образом, формируются многокомпонентные крупноразмерные органо-минеральные составляющие отбросов.

Песок, проносимый на крупноразмерных органических загрязнениях через песколовки, выпадает в осадок в первичных отстойниках, что затрудняет выгрузку осевшего осадка, его перекачку по илопроводам и выгрузку сброженного осадка из метантенков. Кроме того, легкие плавающие отбросы, проходя через отстойники, осложняют работу сооружений доочистки или выносятся с очищенными водами в водоемы, что недопустимо. Таким образом, эффективное удаление крупноразмерных загрязнений из сточных вод при их прохождении через решетки позволит обеспечить нормальную эксплуатацию песколовок, первичных отстойников, метантенков и трубопроводов подачи осадков на метантенки, а также повысить качество очистки стоков.

Вместе с тем дать прямую количественную оценку концентрации крупноразмерных загрязнений в сточной воде весьма затруднительно, так как практически невозможно отобрать пробы сточной воды с содержанием крупных отбросов, равных их средневзвешенной концентрации в общем объеме сточных вод.

Рис. 1. Зависимость массы задержанных отбросов от ширины прозоров решетки

Количество вносимых в сточную воду от 1 жителя крупноразмерных загрязнений, по данным «Ангарскводоканал», составляет порядка 20 г/чел. в сутки.

Решетки являются первым элементом всех технологических схем очистки сточных вод. Они устанавливаются в уширенных каналах перед песколовками. О классификации решеток в зависимости от их конструктивного решения можно судить по данным, приведенным в табл.1.

В большинстве конструкций решетки выполняют из расположенных параллельно друг другу стальных стержней различного сечения, закрепленных в раме для обеспечения их жесткости. Загрязнения, задерживаемые на стержнях при процеживании сточной воды, снимают механическими граблями, которые могут быть расположены перед стержнями или после них. На рис. 2 приведена схема зарубежной решетки с тонкими стержнями из нержавеющей стали.

Клиновидное сечение стержней имеет размеры 4х 10 мм. Стержни жестко закреплены в придонной части канала и свободны сверху. Установленные на бесконечном гибком приводе грабли снимают загрязнения со стержней и сбрасывают их на транспортер, расположенный за решетками. Кроме транспортеров применяют также спиральные шнеки и системы гидротранспорта отбросов. Решетки выпускаются с шириной прозоров от 1 до 50 мм и рабочей шириной от 338 до 1200 мм.

Таблица 1. Характеристики решеток

ПараметрТип решетки (сита)МГРМНRS-16RS-35РГДРСФ-01СЗСШирина решетки, мм2100210012001900120014553000Ширина фильтрующей части, мм810728; 8108501500- 9509502560Высота от дна, мм4500450033003500250032523000Длина, мм2600266018001800180014806680Высота выгрузки от пола, мм90090045045015002070800Максимальная глубина канала, мм3000300010003000100010004200Ширина прозоров, мм16; 1210; 6531041.4Толщина фильтрующих пластин, мм101033103Масса, кг45003750900430021002400Максимальный уровень жидкости перед решеткой, мм2000200060020006006003000Мощность электродвигателя, кВт1.50,751.14.00,851.51.5

Размер решеток определяется из условия обеспечения в прозорах скорости движения сточной воды

vp = 0,8-1,0 м/с при макси

где К = 1,05-1,1 - коэффициент, учитывающий стеснение потока механическими граблями. Общая ширина решеток равна

B = S(n- l) + b n, м, где S - толщина стержней.

Исходя из общей ширины решеток подбирают необходимое количество рабочих решеток (см. табл.1). Дополнительно устанавливают 1-2 резервные решетки и предусматривают устройство обводной линии для пропуска воды в случае аварийного засора решеток. Решетки размещают в отдельном отапливаемом помещении (t = 16 °С) с кратностью обмена воздуха 5. Между решетками для их обслуживания предусматривают проходы не менее 1,2 м. Пол здания располагают не менее чем на 0,5 м выше расчетного уровня воды в канале. Низкая технологическая эффективность ранее широко распространенных решеток МГ вызвала необходимость организации на предприятиях производства решеток типа РМН (рис. 2, прозоры 6 мм) с постепенной их установкой вместо решеток МГ на всех станциях аэрации предприятий. В результате замены решеток объемы задержанных загрязнений увеличились в 5-6 раз. Однако внедрение решеток типа РМН не позволило полностью выделить из сточных вод все грубодисперсные примеси.

Рис. 2. Решетки с прозорами 6 мм (продольный разрез): Подводящий канал; 2 - грабли; 3 - стержни решетки; 4 - сбрасыватель; 5 - канат

2 Щелевидные сита и барабанные сетки

Работа по совершенствованию существующих технологических схем очистки была продолжена по двум основным направлениям: разработка и внедрение сит для фильтрации очищенных сточных вод, в частности направляемых на доочистку на фильтрах; внедрение процеживающего оборудования. Процеживание очищенной сточной воды осуществлялось с помощью единственного выпускавшегося промышленностью аппарата для процеживания - барабанных сеток БСБЗ х4,6, установленных перед фильтрами доочистки. Несмотря на проведенные усовершенствования, барабанные сетки обладали серьезными недостатками, к основным из которых можно отнести: невозможность выделения задерживаемых примесей, удаляемых с промывной водой; невысокую производительность; коррозию конструкций. Барабанная сетка состоит из рамы, в которую вмонтирован процеживающий элемент - плоская щелевая сетка сборной конструкции с прозорами 1,4 мм, и механизма регенерации сетки, состоящего из плоских скребков, закрепленных на двух пластинчатых бесконечных цепях, приводимых в движение моторредуктдром. Задержанный на сетке мусор непрерывно снимается скребками и сбрасывается в сборный контейнер. Рис. 3. Механизированные щелевидные сита: 1 - сборный контейнер; 2 - сито; 3 - скребки

Результаты применения механизированных щелевидных сит показали, что производительность плоского щелевого сита (333 тыс. м3/сут) в 3 раза превосходит производительность барабанной сетки (110 тыс. м3/сут), а при работе на свободный излив (без подпора со стороны фильтров) производительность сита может быть более 400 тыс. м3/сут и потери напора на плоском сите значительно меньше, чем на барабанной сетке. Регенерация плоской сетки скребками происходит удовлетворительно: как тыльная сторона сетки, так и прозоры оставались чистыми, засорений и обрастания перемычек волокнистыми материалами не происходило. В табл. 2 приведены основные характеристики щелевидных сит.

Таблица 2. Характеристики щелевидных сит. ПоказательЗначениеПроизводительность сита, тыс. м3/сут:средняя333максимальная420Потери напора, мм:средние36максимальные92минимальные20Удельное шламозадержание (по сухому веществу), г/м3:среднее0,036максимальное0,079минимальное0,015Средняя влажность шлама, %65,6Средняя зольность шлама, %4,6

1.3 Самоочищающиеся решетки ступенчатого типа «Ротоскрин»

В последние годы получили распространение самоочищающиеся решетки ступенчатого типа «Ротоскрин», широко применяемые в зарубежной практике и на некоторых очистных сооружениях в России для процеживания как сточных вод, так и осадков. Процеживающая часть этих решеток состоит из двух чередующихся пакетов из параллельных пластин - стационарного и подвижного. Движение, совершаемое подвижными пластинами, приводит к тому, что они поднимают собранные продукты фильтрации на одну ступень вверх. В результате последовательных движений уловленные примеси поднимаются до точки выгрузки и попадают на транспортер. В процессе эксплуатации решеток «Ротоскрин» были выявлены следующие недостатки конструкции механических решеток: недостаточная продольная и поперечная жесткость фильтровальных пластин; непродолжительный ресурс работы подшипниковых узлов механизма; непродолжительный ресурс работы пластмассовых накладок. На некоторых станциях аэрации были установлены решетки для сточных вод RS-35 с прозорами 5 мм. В целом конструкция решетки достаточно надежна, однако в процессе эксплуатации были выявлены следующие недостатки: происходило образование «валка» из отбросов; разделительные прокладки между фильтровальными пластинами имеют недостаточную надежность; в нижней части решетки происходит ускоренный износ движущихся частей; аварийное продавливание фильтровальных пластин крупноразмерными, массивными предметами.

Рис. 4. Перспективная схема установки решеток и сит на станциях аэрации.

Места установки: 1. На поступающей сточной воде 2.На очищенной сточной воде 3.На осадке первичных отстойников 4.На промытом сброженном осадке 5.На осадке с иловых площадок рекультивированные иловые площадки техн. Вода г-у.1. Устранение указанных выше недостатков возможно путем как улучшения конструкций решеток, так и совершенствования технологической схемы очистки (рис. 6). В приведенной схеме предполагается размещение перед основными мелкопрозорчатыми решетками решеток грубой очистки, исключающее аварийный проскок крупноразмерных массивных предметов. Располагающиеся вслед за ними песколовки предназначены для выделения из сточной воды только крупного песка, камней, щебня и гравия, перемещающихся в придонной части потока. Таким образом, введение дополнительных решеток и песколовок грубой очистки позволит создать наиболее благоприятные условия эксплуатации расположенных за ними мелкопрозорных решеток и песколовок, рассчитанных на удержание самых мелких фракций песка (0,07-0,1 мм), что, в свою очередь, обеспечит оптимальные условия удаления осадка из первичных отстойников и его перекачки в метантенки.

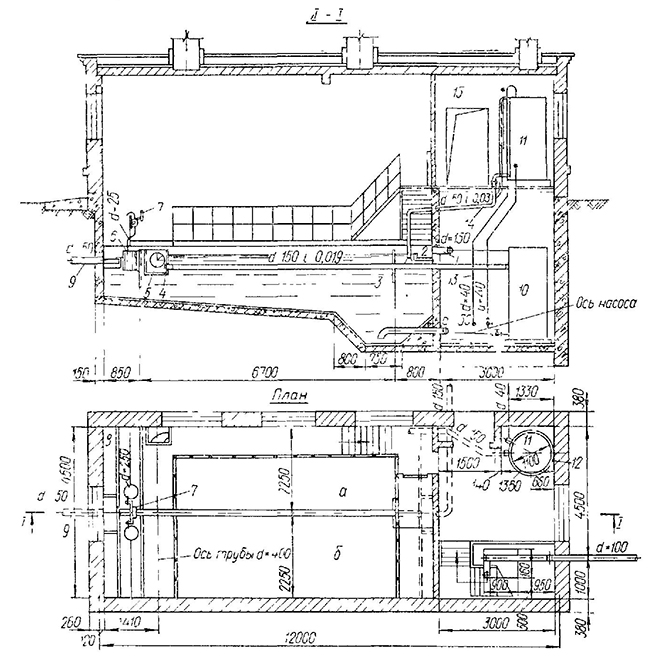

2. Песколовки

Песколовки предназначены для задержания минеральных примесей, содержащихся в сточной воде. Необходимость предварительного выделения минеральных примесей обусловливается тем, что при раздельном выделении из сточной жидкости минеральных и органических загрязнений облегчаются условия эксплуатации сооружений, предназначенных для дальнейшей обработки воды и осадка - отстойников, метантенков и др. Принцип действия песколовки основан на том, что под влиянием сил тяжести частицы, удельный вес которых больше, чем удельный вес воды, по мере движения их вместе с водой в резервуаре выпадают на дно. Песколовки должны быть рассчитаны на такую скорость движения воды, при которой выпадают только наиболее тяжелые минеральные загрязнения, мелкие же органические частицы не должны осесть. Песколовки обычно рассчитываются на задержание песка крупностью 0,25 мм и более. Установлено, что при горизонтальном движении воды в песколовке скорость должна быть не более 0,3 и не менее 0,15 м/с. При скорости движения более 0,3 м/с песок не будет успевать осаждаться в песколовке, при скорости менее 0,15 м/с в песколовке будут осаждаться органические примеси, что крайне нежелательно. Песколовки бывают горизонтальные, в которых вода движется в горизонтальном направлении, с прямолинейным или круговым движением воды, вертикальные, в которых вода движется вертикально вверх, и песколовки с винтовым (поступательно-вращательным) движением воды. Последние в зависимости от способа создания винтового движения могут подразделяться на тангенциальные и аэрируемые. Широко применяются горизонтальные песколовки; вертикальные песколовки используются редко. Горизонтальная песколовка (рис. 6) состоит из рабочей части, где движется поток, и осадочной, назначение которой - собирать и хранить выпавший песок до его удаления. При расчете песколовки определяют размер (длину, ширину и высоту) как рабочей, так и осадочной части. Как показал опыт, в хорошо работающих горизонтальных песколовках можно задержать 65-75 % всех минеральных загрязнений, содержащихся в сточной воде. Время пребывания жидкости в горизонтальной песколовке принимают 30-50 с, ширину отделений - от 0,5 до 2 м. Для определения размеров осадочной части песколовки необходимо знать количество песка, которое может быть задержано песколовкой в единицу времени. При поступлении в песколовку городских сточных вод, в составе которых находятся преимущественно бытовые воды, количество задержанного в песколовке песка на одного человека составляет 0,02 л/сут при влажности осадка 60 % и объемной массе его 1,5 т/м3.

Объем камеры не должен превышать двухсуточный объем выпадающего песка. Песколовки очищают различными способами. При незначительных расходах сточных вод, поступающих на станцию, песколовки можно очищать насосом, который откачивает песок с водой из приямка, расположенного в головной части песколовки. На очистных станциях песок из песколовки обычно удаляют с помощью гидроэлеваторов и специальных механизмов - шнеков, скребков и др. Если количество осадков более 0,1 м3/сут, то их надо обязательно удалять механическим способом. На рис. 7 показана конструкция скребкового механизма, используемого для смещения песка в приямки, из которых он, как правило, удаляется гидроэлеваторами.

Песчаная пульпа забирается со дна песколовки насосом и подается в гидроциклон, где песок отделяется и направляется в песковой бункер. Там же одновременно осуществляется отмывка органических веществ.

Рис. 6. Горизонтальная песколовка с прямолинейным движением воды: Скребковый механизм для удаления песка; 2 - гидроэлеватор; 3 - щитовой затвор с электроприводом; 4 - щитовой затвор с ручным приводом; 5, 6 - задвижка с электроприводом; 7 - трубопровод рабочей воды с гидроэлеватором; 8 - пульпопровод Рис. 7. Скребковый унифицированный механизм МСПУ-З с поворачивающимся скребком: 1 - привод; 2 - скребковая тележка; 3- блок ведомый; 4-поворачивающийся скребок

Песколовка с круговым движением воды показана на рис. 8. Движение воды происходит по кольцевому лотку. Выпавший песок через щели попадает в конусную часть, откуда периодически откачивается гидроэлеватором. Песчаная пульпа может направляться в песковые бункера. В ГДР на основании проведенных опытов по гидромеханической очистке горизонтальных песколовок разработана конструкция горизонтальных песколовок с песковой камерой и гидромеханической отмывкой песка (рис. 9). Песковая камера в верхней части имеет щель для приема уловленного песка, которая может закрываться клапаном при повышении давления воды в камере. Промывная система состоит из трубопровода, уложенного по середине днища песковой камеры. Смывные насадки диаметром 7,3 мм расположены с двух сторон на нижней половине трубы через 25 см друг от друга и направлены в сторону сборного бункера. Осадок из песколовки можно выгружать не прекращая ее работы. После включения гидромеханической системы и повышения давления воды в камере клапаны закрывают приемное щелевое отверстие, т. е. исключается поступление взмученного осадка в рабочую часть песколовки. Рис. 8. Песколовка с круговым движением воды пропускной способностью 1400-64 ООО м3/сут: 1 - гидроэлеватор; 2 - трубопровод для отвода всплывающих примесей; 3 - желоб; 4 - поверхностные затворы с ручным приводом; 5 - подводящий лоток; 6 - пульпопровод; 7 - трубопровод для рабочей жидкости; « - камера переключения; 9 - устройства для сбора всплывающих примесей; 10 - отводящий лоток; 11 - полупогружные щиты

Тангенциальные песколовки имеют круглую форму в плане; подвод воды к ним осуществляется по касательной (тангенциально). Подвод воды по касательной и движение ее в сооружении по кругу вызывают вращательное движение потока. При одновременном поступательном и вращательном движении создается винтовое движение. Вращательное движение положительно сказывается на работе песколовок, так как оно способствует отмывке от песка органических веществ и исключает их выпадение в осадок. Благодаря этому осадок из тангенциальных песколовок содержит меньше органических загрязнений, чем в песколовках других типов. На рис. 10 показана тангенциальная песколовка с вихревой водяной воронкой. Выпавший песок удаляется с помощью шнека. Нагрузку на песколовку принимают 110 м3/(м2-ч), а диаметр не более 6 м. Она задерживает около 90 % песка, содержащегося в поступающей сточной воде. Разновидностью тангенциальных песколовок являются аэрируемые песколовки, которые широко применяются в США и в странах Европы. Аэрируемые песколовки имеют удлиненную прямоугольную в плане форму и прямоугольное или трапецеидальное сечение с шириной, равной высоте (рис. 11). Поступательное движение в них создается за счет подачи воды в песколовки с одной стороны и отвода с другой. Вращательное движение воды обеспечивается аэрацией потока, которую создает аэратор, установленный с одной из длинных сторон песколовки на расстоянии 45-60 см от дна, а под ним размещен лоток для сбора песка. В поперечном сечении днище имеет уклон i=0,2-0,4 к песковому лотку. Вследствие наложения поступательного и вращательного движений в аэрируемых песколовках, как и в тангенциальных, возникает винтовое движение жидкости.

Рис. 9. Горизонтальная песколовка с гидромеханической отмывкой песка: 1 - промывные трубы; 2 - промывная камера; 3 - трубопровод от насоса; 4 - промывные отверстия; 5 - клапан; 6 - трубы на песковые площадки

В качестве аэраторов можно применять дырчатые трубы с отверстиями 3-5 мм или фильтросные пластины. Аэраторы устанавливают по всей длине каждой секции песколовки вдоль одной из ее стенок. Выпавший песок сгребается к приямку, устроенному в начале песколовки, откуда удаляется гидроэлеватором. В аэрируемых песколовках может быть создана такая скорость вращательного движения, при которой исключается выпадение в осадок органических веществ. Поступательную скорость в аэрируемых песколовках рекомендуется принимать равной 0,08-0,12 м/с, а вращательную - 0,25-0,3 м/с. Вследствие большой разницы между поступательной и вращательной скоростями движения суммарная скорость в песколовке оказывается практически постоянной и равной 0,3 м/с даже при значительном колебании расходов.

Рис. 10. Тангенциальная песколовка с вихревой водяной воронкой: 1 - осадочная часть; 2 - подвижный боковой водослив; 3 - телескопическая труба; 4 - рабочая часть; 5 - заглушка; 6 - шнек; 7 - отверстие для сброса отмытых органических веществ; 8 - электродвигатель с редуктором; 9 - штуцер для отвода песка; 10 и 11 - подающий и отводящий лотки Рис. 11. Аэрируемая песколовка с гидромеханическим удалением песка: 1 - отражательные щиты; 2 - воздуховод; 3 - трубопровод для гидросмыва; 4 - смывной трубопровод со спрысками; 5 - аэраторы; 6 - Песковой лоток; 7 - песковой бункер; 8 - гидроэлезаторы; 9 - задвижки; 10 - отделение песколовки; 11 - щитовые затворы

Рис. 12. Песковая площадка: 1 - пескопровод;. 2-разводящий лоток; 3-трубопровод для отвода дренажной воды Рис. 13. Бункера для песка: 1 и 2 - трубопроводы для подвода и отвода воды из системы отопления; 3 - затвор с гидроприводом; 4 - теплоизоляция; 5 -бункера; 6 - гидроциклон; 7 - трубопровод для отвода воды из гидроциклонов; 8 - трубопровод для подвода пульпы к гидроциклонам; 9 - патрубок для спуска воды в канализацию; 10 - выгрузочное отверстие с затвором

Указанная вращательная скорость достигается при интенсивности аэрации - 3-5 м3/(м2-ч). Время пребывания воды в аэрируемых песколовках рекомендуется назначать 2-3 мин. Зольность осадка в аэрируемых песколовках равна 90-95 % и выше. Выпавший песок удаляется путем гидросмыва его в песковой бункер по трубопроводу со спрысками. Оптимальный расход промывной воды 0,03-0,09 м3/с. Для приема песка в верхней части пескового лотка имеется щель, которая перекрывается клапанами снизу при смыве песка за счет повышения давления в лотке. Смывной трубопровод диаметром 159 мм уложен посередине лотка. С двух сторон нижней половины трубы через 0,4 м приварены спрыски диаметром 10 мм, направленные в сторону выгрузки осадка. Из пескового бункера гидроэлеваторами песок подается на отмывку в гидроциклоны, расположенные над бункером. Вода из гидроциклона сбрасывается перед песколовкой. Общая глубина аэрируемой песколовки принимается равной 0,7-3,5 м. Песковые площадки и бункера. Песок, задержанный в песколовках, чаще всего удаляется с помощью гидроэлеваторов и затем в виде песчаной пульпы перекачивается на специально устраиваемые песковые площадки. Песковые площадки -это земельные площадки, разбитые на карты с ограждающими валами высотой 1-2 м. Размеры площадок определяются из условия напуска песка слоем 3 м3/м2 в год с периодической вывозкой подсушенного песка. Профильтровавшаяся вода собирается и перекачивается в канал перед песколовками. На станциях пропускной способностью до 75 000 м3/сут для отмывки песка от органических загрязнений и его обезвоживания можно устраивать круглые песковые бункера с впуском в них пульпы по касательной. Обезвоженный песок выгружается в автомашины и вывозится. Песок можно отмывать в напорных гидроциклонах диаметром 300 мм. Бункера, расположенные вне здания, зимой должны обогреваться горячей водой. Бункера рассчитывают на 1,5-5-суточное хранение песка. Для отмывки песка от органических загрязнений используют напорные гидроциклоны диаметром 300 мм и с напором пульпы перед ними 20 м. Круглые в плане бункера с коническим днищем имеют диаметр 1,5-2 м. Дренажная вода из бункеров сбрасывается в канал перед песколовками. 3. Отстойники

Отстойники применяют для предварительной очистки сточных вод, если по местным условиям требуется их биологическая очистка, или как самостоятельные сооружения, если по санитарным условиям вполне достаточно выделить из сточных вод только механические примеси. В зависимости от назначения отстойники подразделяются на первичные, которые устанавливают до сооружений биологической обработки сточных вод, и вторичные, которые устанавливают после этих сооружений. По конструктивным признакам отстойники подразделяются на горизонтальные, вертикальные и радиальные. К отстойникам условно могут быть отнесены и осветлители, в которых одновременно с отстаиванием происходит фильтрация сточных вод через слой взвешенных веществ. Тип отстойника (вертикальный, радиальный, с вращающимся сборно-распределительным устройством, горизонтальный, двухъярусный и др.) необходимо выбирать с учетом принятой технологической схемы очистки сточных вод и обработки их осадка, пропускной способности сооружений, очередности строительства, количества эксплуатируемых единиц, конфигурации и рельефа площадки, геологических условий, уровня грунтовых вод и т. п.

Рис. 14. Горизонтальный отстойник из сборного железобетона Трубопровод для отвода сырого осадка; 2 и 4- лотки площадью сечения соответственно 800X 900 и 600X900 мм; 3 и 14 - дюкеры для подачи исходной сточной воды; 5 -впускные отверстия; 6 - скребковая тележка; 7 - жиросборный лоток; 8 - ребро водослива; 9 - фронтальная тележка; 10, 11 - жиропрозоры; 12 - аварийный дюкер; 13 - трубопровод опорожнения; 15 - шиберы 400X600 мм; 16 - дюкер для отвода осветленной воды

Рис. 15. Схема осаждения частиц в горизонтальном отстойнике

Иногда отстойники рассчитывают по нагрузке, т.е. по количеству сточной жидкости, м3, приходящейся на 1 м2 поверхности водного зеркала отстойника в 1 ч. Эту величину назначают по данным эксплуатации аналогичных отстойников, обеспечивающих более или менее удовлетворительный эффект осветления. Обычно нагрузку принимают 1-3 м3/ч на 1 м2 поверхности отстойника. Кроме размеров проточной части отстойников (И, L, В), в пределах которой осаждаются взвешенные вещества, необходимо также определить объем осадочной части отстойника. Количество выпавшего осадка в первичных отстойниках для бытовых сточных вод составляет 0,8 л/сут на одного человека. Влажность выгружаемого осадка зависит от способов его удаления: при самотечном удалении осадка она принимается равной 95 %, а при механизированном - 9 %. Для накапливания выпавшего осадка и периодической его выгрузки в начале отстойника устраивают приямки, объем которых зависит от конструкций отстойников и способов удаления ила. Наиболее распространенный способ - выдавливание осадка под гидростатическим напором воды, равным 1,5 м. В некоторых случаях выпавший осадок удаляют, откачивая его плунжерными насосами. Объем осадочной части отстойников принимается равным двухсуточному объему выпадающего осадка (при механизированном удалении осадка объем осадочной части можно принимать равным 8-часовому объему выпадающего осадка). Чтобы осадок самотеком сползал к приямкам, днищу отстойника придают уклон не менее 0,01. Горизонтальные отстойники проектируют со скребковыми механизмами для сгребания осадка к приямкам. Вертикальные отстойники представляют собой круглые или квадратные в плане резервуары с конусным или пирамидальным днищем. Вертикальные отстойники обычно предусматривают на станциях пропускной способностью до 50 000 м3/сут, а чаще -до 20 000 м3/сут и при низком уровне грунтовых вод. Сточная жидкость подводится к низу рабочей части отстойника по центральной трубе (рис. 16). После выхода из трубы сточная жидкость движется снизу вверх к сливным желобам, по которым поступает в отводной лоток. Во время движения сточной жидкости по отстойнику из нее выпадают взвешенные вещества, удельный вес которых больше удельного веса воды. Наблюдения за распределением сточной жидкости по отстойнику показали, что жидкость, выйдя из щели между раструбом центральной трубы и отражательным щитом, движется радиально к стенкам отстойника, а затем поднимается вверх вдоль стенок с относительно большими скоростями. Взвешенные вещества выпадают на горизонтальном пути движения жидкости от центра отстойника к периферии за счет растекания струи и уменьшения скорости движения. Чем мельче те частицы, которые должны быть выделены из сточной жидкости, тем больше должен быть радиус отстойника, представляющий собой основную расчетную величину. Рис. 16. Вертикальный отстойник диаметром 9 м из сборного железобетона 1 - выпуск осадка; 2 - выпуск плавающих веществ; 3 - центральная труба с отражательным щитом; 4 - водосборный желоб; 5 и 6 - отводящий и подводящий лотки

Рис. 17. Зависимость эффекта осветления Э в вертикальных отстойниках от минимальной гидравлической крупности осаждаемых частиц «о и начальной концентрации взвешенных веществ в сточной жидкости С (а) и график для расчета вертикальных отстойников При расчете отстойников вначале по необходимому эффекту осветления при заданной концентрации взвесей в сточной воде находят по графику (рис. 17, а) гидравлическую крупность и частиц, которые должны быть задержаны в отстойнике. Затем по найденной гидравлической крупности по графику (рис. 17,6) определяют радиус отстойника г в зависимости от средней скорости входа сточной жидкости в отстойник, принимаемой равной 1,2 м/с. Диаметр центральной трубы d рассчитывают по скорости 30 мм/с. Длину трубы и равную ей высоту цилиндрической части отстойника принимают не менее 2,75 м.

Рис. 18. Вертикальный отстойник с нисходяще-восходящим потоком Приемная камера; 2 - подающий лоток; 3 и 4 - трубопровод и приемная воронка для удаления плавающих веществ; 5 - зубчатый водослив; 6-отражательный козырек; 7 - распределительный лоток; 8 - лоток для сбора осветленной воды; 9 - отводящий трубопровод; 10 - отстойник; 11 - кольцевая полупогружная перегородка; 12 - иловая труба Рис. 19. Вертикальный отстойник с периферическим впускным устройством Водоподающая труба (или лоток); 2 - водораспределительный лоток переменного сечения; 3 - струенаправляющая стенка; 4 - кольцевой водосборный лоток; 5 - трубопровод для отвода осветленной воды; 6 - отражательное кольцо; 7 - труба для выпуска осадка; 8- сборник всплывающих веществ

Рис. 20. Первичные радиальные отстойники 1 - илоскреб; 2 - распределительная чаша; 3 и 7 - подводящий и отводящий трубопроводы; 4 - трубопровод сырого осадка; 5 - жиросборник; 6 - насосная станция Объем осадочной камеры вертикальных отстойников определяют так же, как и для горизонтальных отстойников. Осадок удаляется самотеком (под гидростатическим напором столба воды) через иловую трубу, опущенную до основания отстойника. Нижнюю часть осадочной камеры делают конической или пирамидальной с углом наклона стенок к горизонту 50° для создания благоприятных условий сползания выпавшего осадка. Осветленная вода отводится по сливному лотку (желобу), расположенному по периметру отстойника. На расстоянии 0,3-0,5 м от желоба устанавливают обычно полупогружную доску, которая задерживает всплывающие вещества. Для отстойников диаметром 6 м и более сборные желоба устраивают не только по периферии, но и радиально, что улучшает условия распределения воды в отстойнике и повышает эффект его работы. Вертикальные отстойники делают из железобетона. Эффект осветления жидкости в таких отстойниках практически не превышает 40 %. Представляет интерес конструкция вертикального отстойника с нисходяще-восходящим потоком сточной воды (рис. 18). Вместо центральной трубы в этом отстойнике имеется полупогружная перегородка большого диаметра. Впуск воды производится через зубчатый водослив. Отражательный козырек изменяет направление движения воды с вертикального на горизонтальное. Затем поток поднимается вверх, вода переливается в сборный лоток и отводится трубой. Такая конструкция отстойника обеспечивает эффективность задержания взвешенных веществ 60-70%. Отношение нисходящей и восходящей площадей потока принимается равным 1:1. Высота полупогружной перегородки составляет 2/3 высоты проточной части отстойника. В вертикальном отстойнике с периферическим впускным устройством конструкции ВНИИ ВОДГЕО (рис. 19) сточная вода подается в распределительный периферийный лоток, а из него в кольцевую зону между стенкой отстойника и струенаправляющей стенкой. Внизу кольцевой зоны располагается отражательное кольцо. Осветленная вода собирается кольцевым водосборным лотком с зубчатыми водосливами. Скорость движения воды в водораспределительном лотке 0,4-0,5 мм/с. Удельная нагрузка на зубчатый водослив 6 л/(с-м). Радиальные отстойники. Разновидностью горизонтального отстойника является радиальный отстойник (рис. 20), представляющий собой круглый неглубокий резервуар, вода в котором движется от центра к периферии. Радиальные отстойники устраивают с выпуском воды снизу или сверху; и в том, и в другом случае вода поступает в отстойник по центральной трубе, а осветленная вода сливается в круговой желоб, откуда она отводится по трубам или лоткам. Выпавший на дно осадок сгребается к центру скребками, укрепленными на подвижной ферме, и поступает в приямок, из которого под давлением столба воды высотой 1,5 м удаляется по трубам или отсасывается плунжерными насосами. Радиальные отстойники применяют главным образом на крупных станциях очистки сточных вод. Диаметр отстойников может быть различным (от 18 до 54 м). Эти отстойники можно рассчитывать по нагрузке, принимая равной 1,5-3,5 м3 на 1 м2 поверхности в 1 ч. Продолжительность отстаивания в зависимости от способа последующей биологической очистки колеблется от 0,5 до 1,5 ч. Влажность выгружаемого осадка равна 95% при самотечном удалении и 93 % при удалении насосами. Обычно радиальные отстойники компонуются в блоки из четырех отстойников. Проектируют и строят также радиальные отстойники с периферийной подачей сточных вод (рис. 21). Водораспределительный желоб, расположенный на периферии отстойника, имеет постоянную ширину и переменную глубину, так как в дне желоба впускные отверстия разного диаметра размещены на разном расстоянии друг от друга и тем самым обеспечивают постоянную поступательную скорость движения воды в желобе, поэтому осадок в желобе не выпадает. Поток жидкости направляется в нижнюю зону отстойника, а затем в центральную зону и вверх к водоотводящему кольцевому желобу. Такое движение потока создает благоприятные условия для выпадения взвешенных веществ. Осадок собирается коллектором и отводится за пределы отстойника по трубе. Отстойники с периферийным впуском воды и при одинаковой продолжительности отстаивания обеспечивают в 1,2-1,3 раза больший эффект очистки, чем обычные радиальные отстойники; при одинаковом эффекте очистки их пропускная способность увеличивается в 1,3-1,6 раза в зависимости от концентрации исходной воды. Также были разработаны проекты первичных отстойников с периферийным впуском воды диаметром 24 и 30 м.

Рис. 21. Радиальный отстойник с периферийным выпуском диаметром 18 м 1 - подводящий канал; 2 - трубопровод для отвода плавающих веществ; 3 - отводящий трубопровод; 4- затвор с подвижным водосливом для выпуска плавающих веществ; 5 - струенаправляющие трубки; 6 - распределительный лоток; 7- полупогружная доска для задержания плавающих веществ; 8 - иловая труба

Рис. 22. Отстойник с вращающимся сборно-распределительным устройством 1 - подводящий трубопровод; 2 - воздушные затворы; 3 - центральная чаша; 4 - сборно-распределительное устройство; 5 - периферийный привод; 6 - скребки; 7 - отводящий трубопровод осветленной воды; 8 - илопровод; 9 - затопленный лоток; 10 - вертикально подвешенные лопатки; -водослив; 12 - полупогружная доска; 13 - щелевое днище; 14 - криволинейная перегородка; 15 - камера жиросборника; 16 - направление впуска сточной воды; 17 - направление движения сборно-распределительного устройства

Оригинальна конструкция радиального отстойника с вращающимися водораспределительным и водосборным устройствами (рис. 22). Конструкция отстойника такова, что основная масса воды в нем находится в потоке и поэтому обеспечивается быстрое осаждение взвешенных веществ. Распределение и сбор осветленной воды производится с помощью вращающегося желоба, разделенного продольной перегородкой. Распределительный лоток имеет струенаправляющие лопатки и щелевое днище, через щели которого падают тяжелые частицы. Стенки и днище водосборного лотка с затопленным водосливом водонепроницаемые. Вода из лотка отводится с помощью сифона в отводной желоб. В водосборном лотке у днища находится направляющий козырек. Пропускная способность отстойника такой конструкции в 1,5 раза больше, чем типового радиального отстойника при одинаковом эффекте осветления. Глубина зоны отстаивания 0,8-1,2 м, высота нейтрального слоя 0,7 м. Тонкослойные отстойники имеют водораспределительную, отстойную и водосборную зоны, а также осадочную зону. Отстойная зона разделена полками (или трубами) и отстаивание происходит в пространстве между полками высотой до 15 см. Известен ряд конструкций тонкослойных отстойников. В тонкослойном отстойнике возможны следующие схемы движения воды и выпавшего осадка: ) перекрестная - когда осадок движется перпендикулярно направлению движения потока; ) противоточная - когда осадок удаляется в направлении, противоположном движению потока; ) прямоточная - когда направления движения потока и осадка совпадают. Наиболее эффективны тонкослойные отстойники с противоточной схемой движения фаз - воды и осадка. Осадок сползает в иловый приямок, из которого периодически удаляется. Всплывшие вещества собираются в пазухе между секциями и удаляются лотком. Тонкослойные отстойники обычно применяют для осветления сточных вод, содержащих взвешенные вещества однородного состава в относительно небольших концентрациях. Иногда их используют в качестве второй ступени механической очистки. Рис. 23. Тонкослойный трубчатый отстойник 1 - подающие распределительные трубопроводы; 2- распределительная щель; 3 - пластмассовые трубчатые блоки; 4 - водосборная щель; 5 - лотки для сбора осветленной воды; 6 - пазухи для сбора всплывающих веществ; 7-поворотные трубы для отвода плавающих веществ; 8 - емкость; 9 - приямки для сбора и уплотнения осадков; 10 - трубопроводы для выпуска осадка

Рис. 24. Зависимость показателя степени ni от исходной концентрации механических загрязнений в городских сточных водах при различном эффекте отстаивания По конструкции тонкослойные отстойники бывают вертикальные, горизонтальные и радиальные. Они имеют водораспределительную и водосборную зоны и зону полочных или трубчатых элементов. Скорость движения потока в полочных элементах 5-10 мм/с, а в трубчатых- до 20 мм/с. Высота тонкослойного пространства 1-2 м. Тонкослойные блоки, выполненные из пластмассы, стали или алюминия, имеют наклон 45-60°. В тонкослойном трубчатом отстойнике противоточного типа (рис. 23) сточная вода по распределительным трубопроводам подается в клинообразные щели. Затем вода осветляется в трубчатых блоках и собирается водосборными щелями. Выпавший осадок сползает в иловые приямки, откуда удаляется под действием гидростатического напора. Плавающие вещества удаляются с помощью поворотных труб.

Заключение