Устройство бетонных и железобетонных монолитных конструкций

В настоящее время при возведения зданий и сооружений все большее распространение приобретает монолитное строительство. Это – возведение конструктивных элементов из бетонной смеси и стальной арматуры с использованием специальных форм (опалубки) непосредственно в проектном положении.

Создается абсолютно жесткий каркас с различными видами ограждающих конструкций. В нашей стране долгие годы предпочтение отдавалось сборному строительству. Хотя можно отметить, что в 30-е годы – время развития конструктивизма – имелся опыт монолитного строительства. Затем было время «кирпича», очень активно пропагандировалось панельное домостроение, и лишь последние 10 лет можно говорить о том, что монолитное строительство заняло свое достойное место.

Преимущества монолитного строительства перед другими технологиями состоят в следующем:

Шаг несущих конструкций при монолитном строительстве не имеет значения. В сборном – все конструкции имеют размеры, кратные определенному модулю; технология конструкций, выполняемых на заводе, не позволяет быстро изменить форму оснастки. Поэтому архитекторы и проектировщики были привязаны к определенным типоразмерам и, как следствие – ограничены в принятии проектных решений.

Монолитные здания легче кирпичных на 15–20%. Существенно уменьшается толщина стен и перекрытий. За счет облегчения веса конструкций уменьшается материалоемкость фундаментов, соответственно удешевляется их устройство.

Производственный цикл переносится на строительную площадку. При сборном домостроении изделия изготавливаются на заводе, привозятся на площадку, монтируются. При изготовлении сборных конструкций закладываются допуски на всех технологических этапах, которые приводят к дополнительным трудозатратам при отделке стыков. Если монолитное строительство ведется по четко отработанной схеме, то возведение зданий осуществляется в более короткие сроки.

Монолитное строительство обеспечивает практически «бесшовную» конструкцию. Благодаря этому повышаются показатели тепло- и звуконепроницаемости. В то же время конструкции более долговечны.

Применение современных опалубочных систем при монолитном строительстве значительно повышает его технологичность. Сроки, качество возведения конструкций во многом определяет применяемая опалубка.

Современные опалубочные системы можно классифицировать по различным критериям.

По области применения и конкретных задач: для стен; для перекрытий; колонн; кольцевых стен с изменяемым радиусом; туннельная; односторонняя.

По конструктивным особенностям: рамные; балочные.

По способу установки: стационарная; самоподъемная; подъемно-переставная; подъемная, несъемная.

По размерам: крупнопанельная; мелкоштучная.

По применяемым материалам. Для изготовления элементов опалубок применяют различные материалы: сталь, алюминий, древесину, пластик.

Вариант жесткого монолитного каркаса с эффективными ограждающими конструкциями является на сегодняшний день преимущественным направлением в жилищном домостроении.

Применение технологии возведения монолитных зданий дает возможность возводить здания разного назначения, различной этажности с применением в качестве ограждающих конструкций широкого спектра материалов. Монолитный каркас может быть трех типов:

с несущими продольными стенами;

с несущими поперечными стенами;

с перекрытиями на несущих колоннах.

Технология бетонирования конструкции выбирается с учетом типа конструкции, ее расположения на здании или сооружении, климатических условий, наличия энергетических ресурсов и т.д.

Фундаменты и массивы в зависимости от объема, заглубления их высот и других особенностей могут бетонироваться с использованием следующих технологических схем: разгрузкой смеси из транспортного средства непосредственно в опалубку с земли или передвижного моста или эстакады, с помощью вибропитателей, виброжелобов, бетононасосов или бадьями с помощь кранов.

В фундаментах со сторонами сечения подколонника 0,4-0,8 м. высота свободного падения бетонной смеси допускается до 5 м., при размерах сторон более 0,8 м. – 3 м. Бетонировать высокие подколонники при осадке конуса, равной 4-6 см нужно медленно и даже с некоторыми перерывами (1-1,5 ч.), чтобы исключить выдавливание бетона, уложенного в ступени, через их верхние открытые грани.

Фундаменты, воспринимающие динамические нагрузки, бетонируют в непрерывном режиме.

Задача 1.

Определить объем и трудоемкость опалубочных, арматурных, бетонных, и распалубочных работ при возведении монолитных фундаментов.

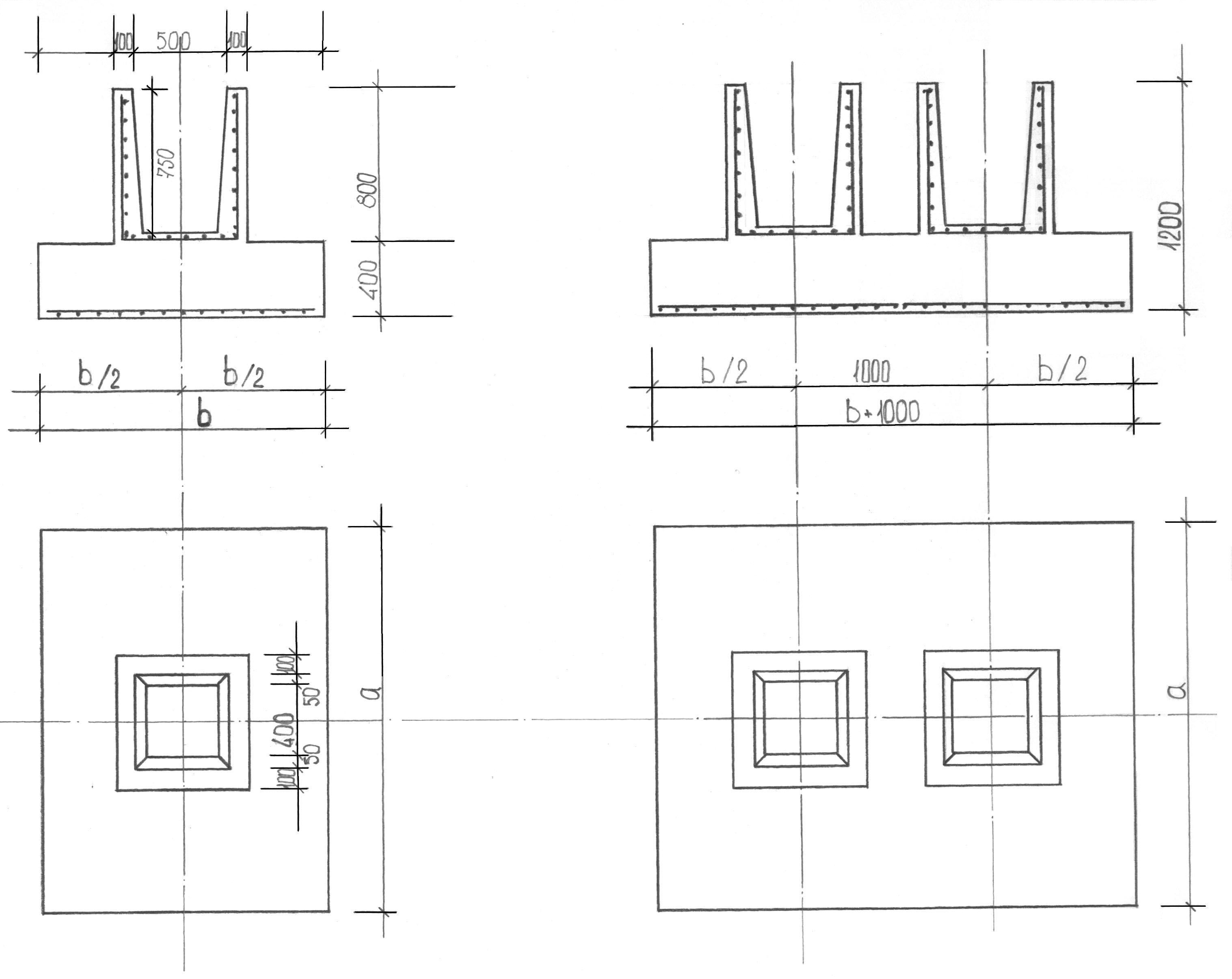

Исходные данные : рабочие чертежи (рис. 5.1., 5.2.), ЕНиР сб.4 вып.1. Вес сетки С-1 -360 кг, вес каркаса К-1 -180 кг.

При подсчете объемов и трудоемкости работ единицы измерения ж/б работ принимаются в соответствии с ЕНиР:

Укладка бетонной смеси - в куб.м.;

Установка стержневой арматуры - в т;

Установка арматурных каркасов - в шт.;

Устройство опалубки - в кв. м опалубки прилегающей к бетонной конструкции;

Устройство поддерживающих лесов опалубки - в пог.м стоек;

Размеры здания в цифровых осях 144 м., в буквенных осях 18 м.

Опалубка для устройства фундаментов щитовая.

Возведение монолитных конструкций является типичным примером комплексного строительного процесса. В комплекс работ входят процессы изготовления и установки опалубки, изготовления и установки арматуры, приготовления, транспортирования и укладки бетонной смеси, разборки опалубки (распалубка). При этом устройство опалубки и армирование относят к подготовительным работам.

Рис.5.1. План фундаментов

Рис. 5.2. Типоразмеры фундаментов.

Ход выполнения задания.

Подсчет объемов работ удобнее производить в табличной форме одновременно с определением трудоемкости. Рассчитанный объём работ записывается в таблицу. Объём правильной усечённой пирамиды определяется по следующей формуле:

|

Наименование работ |

Объем работ |

Норма времени, чел*час |

Трудоемкость, чел*час |

Состав звена по ЕНиР |

||

|

Опалубочные работы | ||||||

|

Арматурные работы | ||||||

|

Бетонные работы | ||||||

|

Распалубочные работы | ||||||

Задача 2.

Запроектировать организацию потока по устройству монолитных ж/б фундаментов.

Исходные данные.

Бетонирование ведется при среднесуточной температуре наружного воздуха +14°С. Распалубку фундаментов при этой температуре можно производить после выдерживания бетона в течение 48 часов. Ритм потока -1 сутки.

Бетонирование ступенчатых фундаментов осуществляют в три приёма. Вначале бетонируют нижние ступени, затем подколонник до гнездообразователя и далее верх подколонника. Бетонная смесь доставляется на строительную площадку в автосамосвалах и разгружается в опрокидывающие бадьи емкостью 1,2 куб.м. (масса 1 м 3 бетона равна 2,4 т), каждая бадья с бетоном подается к месту работы краном. (Рис. 5.3.).

Рис. 5.3. схема подачи бетонной смеси к месту укладки

Ход выполнения задания.

Арматурную сетку ж/б фундаментов можно уложить только после установки опалубки первого уступа фундамента и во всех случаях ранее установки опалубки верхних уступов. Поэтому опалубочные и арматурные работы в данном случае придется выполнять одним комплексным звеном, состоящим из опалубщиков и арматурщиков. Таким образом, на возведении фундаментов будут использованы три звена (три группы рабочих):

1 - опалубщики с арматурщиками;

2 - бетонщики;

3 - распалубщики.

При поточном способе производства ж/б работ объект строительства разделяют на ярусы и захватки.

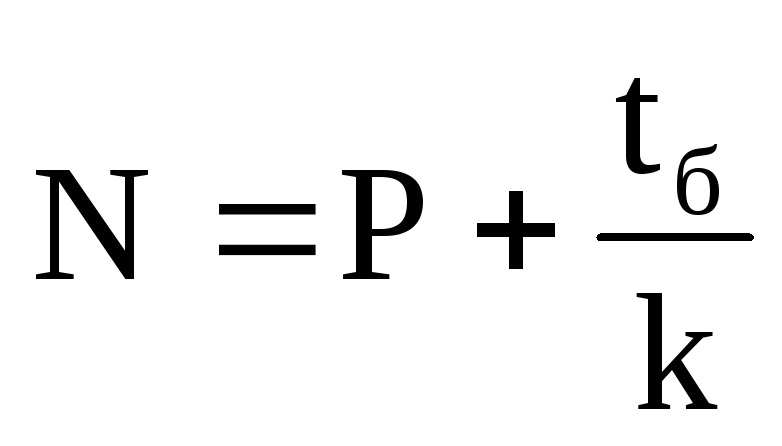

Наименьшее количество захваток, на которых одновременно заняты рабочие, машины или выполняются технологические процессы при возведении монолитных железобетонных конструкций, может быть выражено формулой:

,

(5.2.)

,

(5.2.)

где N– минимальное количество захваток;

Р - количество отдельных групп рабочих (опалубщики, арматурщики, бетонщики, распалубщики);

t б - продолжительность твердения (выдержка) бетона до распалубки, сутки;

k- ритм потока, сутки.

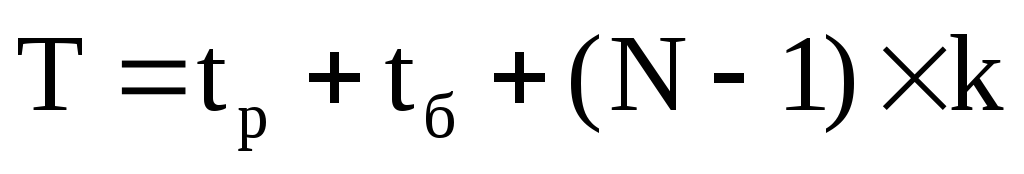

Зависимость между сроками работ, общим количеством захваток и временем твердения бетона может быть выражена следующей формулой:

, (5.3.)

, (5.3.)

где Т - срок выполнения рассматриваемых работ на объекте, сутки;

t р - продолжительность пребывания всех групп рабочих на каждой захватке, сутки;

После определения минимального количества захваток рассчитывается минимальный срок выполнения работ.

Не всегда минимальные сроки выполнения работ оправдывают затраты средств на организацию строительного процесса, оплату работы рабочих, машин и механизмов, транспортных средств. Практикой строительного производства определено, что для производительной и удобной работы опалубщиков, арматурщиков и бетонщиков при устройстве отдельно стоящих фундаментов достаточно 25 - 30 кв. м при длине опалубочного щита до 6 м. То есть, если размер захватки больше или меньше рекомендуемого, необходимо выполнить корректировку, уменьшив или увеличив их количество, производя работу в несколько потоков.

Необходимо определить количество кранов, использующихся при перестановке опалубки, монтаже арматурных сеток, бетонировании, а так же необходимое количество рабочих.

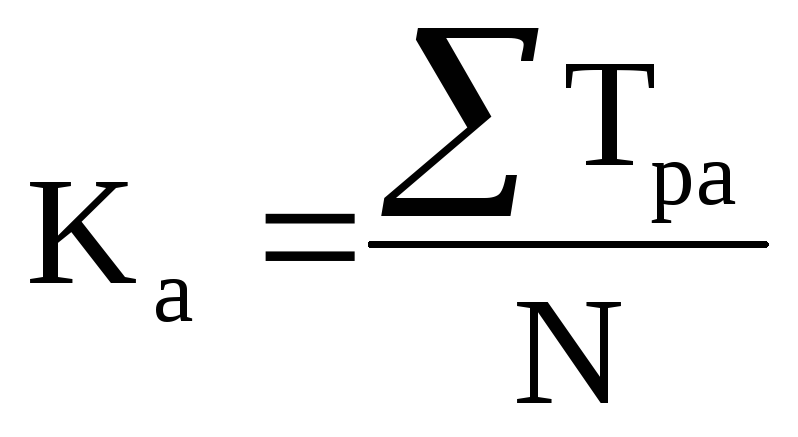

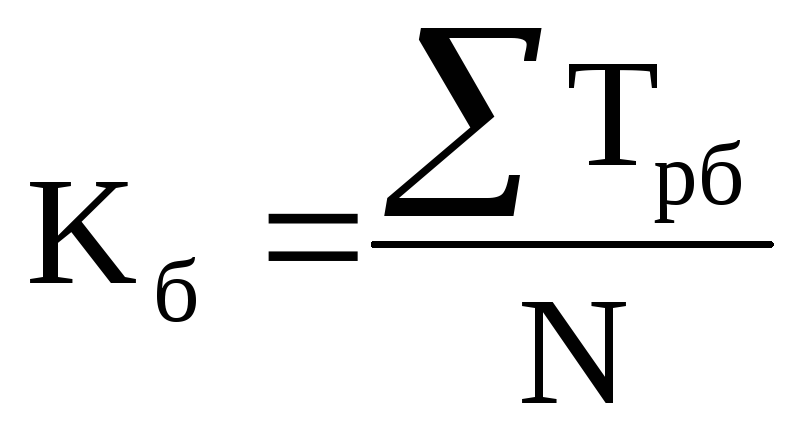

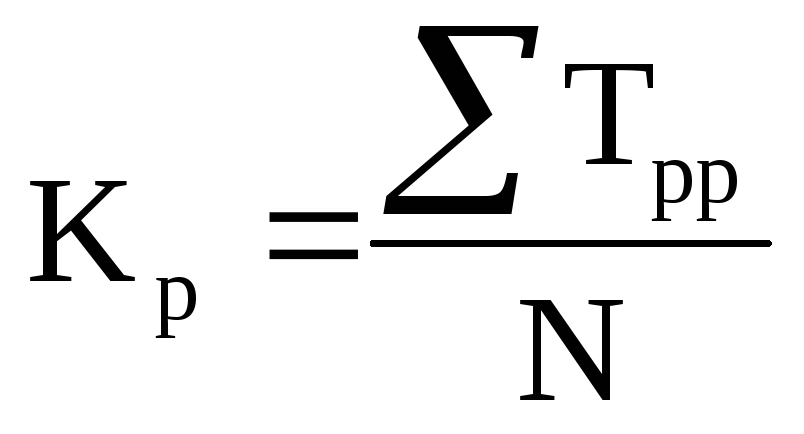

,

,

,

,

,

,

,

,

где К о, К а, К б, К р – количество опалубщиков, арматурщиков, бетонщиков, распалубщиков.

Количество рабочих необходимо скорректировать согласно требованиям ЕНиР.

После определения количества звеньев, кранов и продолжительности выполнения всех операций составляется график выполнения работ в форме линейной и в виде циклограммы. (См. рис.)

Если звеньев больше, чем фундаментов на захватке, то нужно организовать эти работы (устройство опалубки) в две смены.

Бетонные работы необходимо выполнять в две смены, для уменьшения необходимого количества монтажных кранов для подачи бетона из автосамосвала в котлованы.

Потребность в рабочих отображается на графике движения рабочей силы. Этот график строится по графику производства работ. Его значения определяются суммой числа рабочих в каждой смене.

Для каждого звена бетонщиков необходимо предусмотреть требуемое для производства работ количество глубинных вибраторов. Количество глубинных вибраторов определяется сменной производительностью бетонщиков, отнесённой к производительности вибратора. Кран подбирается по необходимой грузоподъёмности на наибольшем (требуемом) вылете стрелы. Норма выработки крана определяется по ЕНиР. Так же определяются затраты времени крана на установку арматурных сеток. По суммарной выработке крана определяется их необходимое количество.

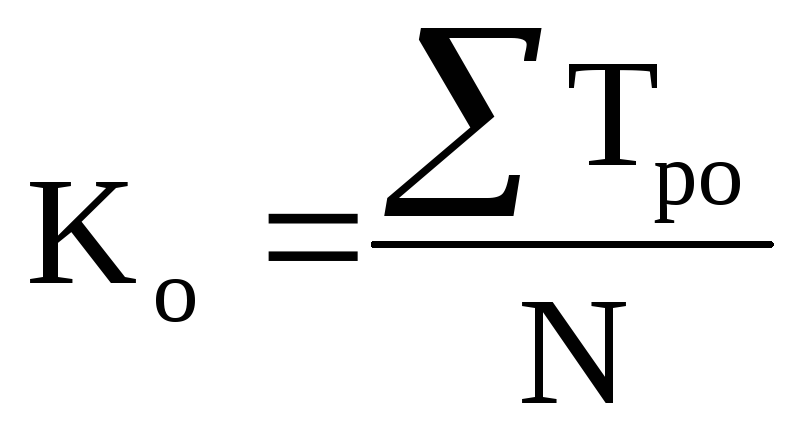

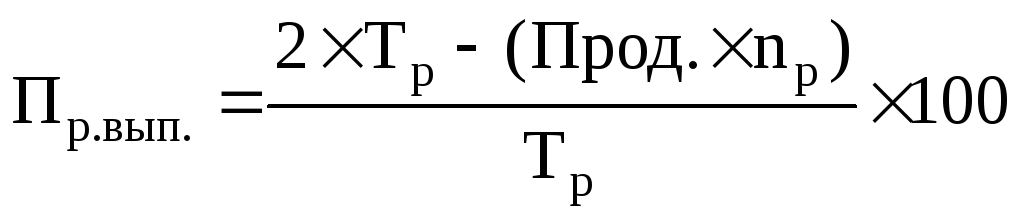

Проектируемая норма выполнения определяется по следующей формуле:

,

(5.3.)

,

(5.3.)

где П р.вып. – проектируемое выполнение нормы;

Т р – нормативная трудоёмкость, чел.см.;

Прод. – принятая продолжительность работ;

n р – количество рабочих в звене.

Практикой определено, что максимальное перевыполнение норм составляет 20%.

из монолитного бетона и железобетона

Учебные вопросы:

Состав комплексного процесса бетонирования.

Опалубка. Классификации. Типы опалубок.

Арматурные изделия. Монтаж арматуры. Напрягаемое армирование.

Приготовление, транспортирование, укладка, уплотнение бетонных смесей. Специальные методы обработки бетонной смеси.

Бетонирование конструкций. Уход за бетоном. Распалубка. Исправление дефектов..

Вопрос 1 . Состав комплексного процесса бетонирования.

По способу выполнения бетонные и железобетонные конструкции разделяют на сборные, монолитные и сборно-монолитные.

Возведение монолитных бетонных и железобетонных конструкций требует выполнения комплексного процесса , включающего: устройство опалубки , армирование конструкций , бетонирование конструкций , выдерживание бетона в забетонированных конструкциях , распалубливание , исправления дефектов , отделки поверхностей готовых конструкций .

Вопрос 2. Опалубка. Классификации. Типы опалубок.

Опалубка - временная вспомогательная конструкция, служащая для придания требуемых формы, геометрических размеров и положения в пространстве возводимой конструкции (или ее части).

В соответствии с материалами, используемыми в конструкции опалубки, принято классифицировать опалубку на: деревянную ; металлическую ; полимерную ; железобетонную ; армоцементную ; тканевую , комбинированную .

По частоте применения выделяют: индивидуальную опалубку; оборачиваемую опалубку; несъемную опалубку .

Оборачиваемые опалубки могут использоваться не менее 50 циклов бетонирования. В группе оборачиваемых опалубок наиболее широко распространены следующие: разборно-переставная , объемно-переставная , скользящая , самоподъемная опалубка , горизонтально-перемещаемая , подъемно-переставная ,

пневматическая .

Разборно-переставная опалубка состоит из отдельных щитов и поддерживающих их элементов: ребер, схваток, стяжек и т.д. На высоте опалубочные щиты поддерживают леса, состоящие из стоек, расшивин и раскосов.

Объемно-переставная (туннельная) опалубка состоит из пространственных металлических П-образных секций, из которых собирается опалубочный блок на ширину помещения. Боковые панели служат внутренней опалубкой монолитных стен, а верхняя - палубой перекрытия. Полностью собранную опалубку устанавливают в проектное положение с помощью крана. Для извлечения опалубку складывают и на катках выдвигают на соседнюю позицию или на подмости.

Скользящая опалубка . Основные элементы опалубки - щиты, домкратные рамы, рабочий пол, подмости, домкраты и домкратные стержни.

Опалубочные щиты охватывают бетонируемое сооружение по наружному и внутреннему контурам. Щитам придают конусность. Для подъема скользящей опалубки применяют гидравлические и электромеханические домкраты.

Опалубка постоянно перемещается, при перерывах в бетонировании опалубку переводят в режим «шаг на месте».

Несъемная опалубка после бетонирования основной конструкции остается и работает вместе с конструкцией. Опалубку изготавливают из железобетонных, армоцементных плит, металлических листов, из пенополистирола.

Общие положения. Бетонным работам, выполняемым в условиях реконструкции, присущи следующие особенности:

- стесненность мест производства работ, часто осложняющаяся расположенным вблизи действующим оборудованием предприятия;

- большое разнообразие единичных объемов работ - от нескольких тысяч кубических метров при устройстве фундаментов под оборудование до крайне малых объемов при усилении колонн и других конструкций;

- необходимость во многих случаях совмещать бетонные работы с работой предприятия, предоставляющего фронт работы в третьи смены или в кратковременные «окна» в первые и вторые смены;

- часто встречающаяся недоступность мест бетонирования для подъезда бетоновозного транспорта и необходимость в связи с этим транспортирования бетонной смеси мостовыми кранами, электрокарами и другими средствами;

- необходимость усиления ранее находившихся в эксплуатации конструкций;

- частое применение бетонных смесей со специальными свойствами;

- более широкое, по сравнению с новым строительством, применение способов и средств для ускорения процесса набора прочности бетона;

- повышенные требования к чистоте рабочих мест при бетонировании в действующих цехах;

- необходимость обеспечивать в более короткие сроки начало работ по монтажу оборудования после окончания бетонных работ.

Главной особенностью опалубочных работ в условиях реконструкции является преимущественное использование заранее подготовленных элементов (для уменьшения затрат труда на площадках их обычно не изготавливают на месте). Решения по конструкциям опалубок принимают с учетом: размеров и конфигурации бетонируемой или усиливаемой конструкции; технико-экономических показателей изготовления и эксплуатации различных типов опалубки; наличия материалов в строительной организации.

Эффективные виды опалубки для стесненных условий. При реконструкции промышленных предприятий наибольшие объемы монолитного бетона и железобетона приходятся на конструкции подземной части (до 80 % общего объема). Многообразие видов и типоразмеров данных конструкций определяет возможности применения разнообразных видов опалубки, выбор которых имеет большое значение, так как трудоемкость опалубочных работ в комплексе работ по устройству монолитных конструкций составляет до 60 %, а стоимость - до 40 %.

В условиях стесненности и сжатых сроков производства работ предпочтение следует отдавать конструкциям опалубки, использование которых обеспечивает минимум трудозатрат: унифицированным инвентарным мелкощитовым для возведения конструкций неповторяющихся типоразмеров; крупнощитовым для возведения монолитных конструкций с большой поверхностью; блок-формам при возведении замкнутых конструкций небольшого объема; горизонтально перемещаемым для бетонирования протяженных конструкций и несъемным для возведения конструкций сложных очертаний и всех видов монолитных конструкций, возводимых в наиболее стесненных условиях. Выбор материала опалубки должен производиться в зависимости от требуемой оборачиваемости и условий применения.

Унифицированная мелкощитовая опалубка имеет конструкцию, содержащую ограниченное количество элементов и их типоразмеров. Это позволяет собирать опалубочные формы практически для всех видов монолитных конструкций, наиболее эффективно использовать ее при большой их разнотипности.

В настоящее время строительными организациями при реконструкции и в новом строительстве успешно используются унифицированные мелкощитовые опалубки конструкции ЦНИИОМТП, а также модернизированные на их основе («Монолит-76», «Монолит-77», «Монолит-80», «Тяж-строй-78», «Главзапстрой»). Эффективность их применения обеспечивается также индустриальностью изготовления, высокой нормативной оборачиваемостью, применением рациональных видов крепления. Конструкция унифицированной опалубки позволяет собирать элементы в укрупненные щиты и блоки, применение которых обеспечивает механизацию устройства опалубки с использованием кранов и позволяет снизить тем самым трудоемкость работ при возведении конструкций с большой поверхностью.

Трудоемкость устройства опалубочных форм с использованием предварительно укрупненных щитов уже при их двукратной оборачиваемости меньше по сравнению с установкой мелкощитовой опалубки из отдельных элементов. Так, например, для опалубки с удельной массой 100 кг/м2 высота возводимых конструкций должна быть более 2,8 м, а площадь укрупненной панели- 15,0-5,6 м2; для опалубки с удельной массой 50 кг/см2 высота возводимых конструкций - не менее 3,0 м и площадь укрупненной панели- 18,0-9,0 м2. При увеличении оборачиваемости укрупненных панелей трудоемкость опалубочных работ резко снижается: при четырехкратной оборачиваемости - в среднем на 23 %, а при восьмикратной - на 35 % по сравнению с двукратной оборачиваемостью.

Для индивидуально изготавливаемой мелкощитовой опалубки рациональны следующие размеры щитов, мм: длина

1200, 1500, 1800; ширина 300 и 600. При бетонировании ступенчатых фундаментов и в других случаях, для исключения применения доборов опалубки для возведения монолитных конструкций с модулем 100 мм, возможно применение щитов, имеющих ширину 400 и 500 мм. Оптимальная площадь отдельных щитов мелкощитовой опалубки 0,5... ...0,7 м2 при массе единичных элементов, кг: щитов 25±5, схваток 35+5. При сборке опалубочных форм наименее трудоемкие конструкции с клиновыми креплениями.

Минимальная трудоемкость опалубочных работ обеспечивается применением крупноэлементных видов опалубки (крупнощитовой и блок-форм), монтаж и демонтаж которых выполняются механизировано с использованием грузоподъемных средств.

Блок-формы применяются для возведения серии однотипных конструкций, в основном для возведения столбчатых фундаментов под каркас здания и одиночные стойки или колонны. По конструктивным особенностям различают блок-формы индивидуальные неразъемные (жесткие) и разъемные (шарнирно-панельные, шарнирно-блочные, из двух объемных элементов - «скорлупа»), а также переналаживаемые.

Жесткие блок-формы выполняются с конусностью 1/10 высоты. Для отрыва жестких блок-форм от бетона применяются приспособления типа домкратов. Наиболее эффективны они при возведении однотипных монолитных конструкций высотой до 2 м, объемом 4-8 м3 и количестве не менее 30.

В шарнирно-панельной блочной опалубке щиты крепятся к жесткому каркасу при помощи шарниров. Проектное положение щитов фиксируют запорными устройствами. Перед демонтажем поверхности опалубки отделяются от бетона. Для бетонирования однотипных конструкций применение шарнирно-панельной опалубки является целесообразным при их количестве более 30 и при высоте до 4 м, объемом до 12 м3.

Опалубка шарнирно-блочного типа представляет собой два жестких опалубочных элемента, образующих вместе форму бетонируемой конструкции и соединяемых поверху при помощи шарнирного устройства, которое обеспечивает автоматическую распалубку.

Отличительной особенностью конструкции разъемной опалубки из двух объемных элементов («скорлупа») является возможность демонтажа ее двумя абсолютно жесткими объемными элементами, которые в совокупности образуют

форму бетонируемой конструкции. Благодаря этому обеспечивается более легкий отрыв поверхности опалубки от бетона.

Для возведения разнотипных столбчатых фундаментов при количестве однотипных менее 30 целесообразно применять переналаживаемые блок-формы.

Конструкции переналаживаемой блок-формы для возведения фундаментов под колонны серии 1-412 разработаны ЦНИИОМТП. Блок-формы выполнены из набора унифицированных крупноразмерных элементов, монтируемых и соединяемых в различных сочетаниях.

Для возведения горизонтальных протяженных конструкций высотой до 6 м применяются горизонтально-перемещаемые опалубки (катучая, горизонтально-скользящая, гусеничного типа). Минимальная непрерывная протяженность для эффективного использования опалубки при высоте возводимых конструкций до б м составляет не менее 40 м, при высоте 2 м - не менее 80 м. Минимальная протяженность, конструкций, бетонируемых в горизонтально-перемещаемой опалубке в течение года, не менее 300 м.

Для возведения гладких бетонных и железобетонных стен большой протяженности донецким ПромстройНИИ-проектом созданы конструкции самоходных устройств, позволяющих полностью механизировать процессы опалубочных работ: для возведения стен высотой до 3,7 м - горизонтально-скользящая опалубка, для стен высотой до 6 м - самоходный бетонирующий агрегат и для стен высотой до 14 м - формирующее устройство (табл. 8.1).

Самоходные устройства имеют жесткую пространственную конструкцию, содержащую следующие основные узлы: две тележки; четыре колонны, жестко скрепленные с тележками; балки, связывающие колонны поверху; два щита опалубки; привод. Формирующее устройство содержит грузоподъемную таль. Конструкция самоходных устройств позволяет производить продольное скольжение опалубочных щитов вдоль оси бетонируемого сооружения, поднимать их в вертикальном направлении для поярусного бетонирования, а также опускать щиты в исходное положение. Бетонирующий агрегат и формирующее устройство обеспечивают отрыв щитов опалубки от бетона с последующей установкой опалубки в проектное положение при различной толщине возводимых стен. Грузоподъемные механизмы, установленные на формирующем устройстве, применяют для подъема бетона 6 бадьях на необходимую высоту бетонирования, подвешивания кассеты вибраторов для уплотнения бетона, а также для монтажа арматурных каркасов.

При возведении монолитных конструкций в стесненных условиях, где значительно затруднен демонтаж опалубки, строительными организациями накоплен положительный опыт использования несъемной опалубки, остающейся в теле сооружения. Применение несъемной опалубки позволяет экономить материалы, существенно сократить трудоемкость и сроки производства работ за счет исключения распалубливания конструкций и дополнительных работ после него (затирка поверхности бетона, срезка и удаление опалубочных креплений, заделка оставшихся отверстий от элементов крепления, различных пустот и т. п.).

В качестве несъемной опалубки используют железобетонные плиты толщиной 80-100 мм, армоцементные плиты толщиной 25-35 мм, стеклоцементные плиты толщиной 10-18 мм, фибробетонные плиты толщиной 20-30 мм, унифицированные дырчатые бетонные блоки, асбестоце-ментные плиты и трубы, металлические листы, а также тканую металлическую сетку.

При применении мелкощитовой несъемной опалубки оптимальная площадь щитов из асбестоцемента 0,5-0,6 м2, а щитов из стеклоцемента - 0,8-0,9 м2. Для снижения трудоемкости опалубочных работ несъемную мелкощитовую армоцементную опалубку целесообразно предварительно укрупнять при одноярусном возведении малоармированных конструкций высотой 2,1-2,4 м при удельной массе опалубки 150 кг/м2, площади укрупненной панели 12-5 м2; для конструкций высотой 2,5-3,6 м при удельной массе опалубки 100 кг/м2, площади укрупненной панели 15-7 м2.

При сжатых сроках производства работ и невозможности или нецелесообразности изготовления отдельных видов несъемной опалубки (например, при небольших объемах применения, отсутствии полигона) для устройства монолитных конструкций в качестве несъемной опалубки применяют типовые сборные железобетонные конструкции: плиты, фундаментные блоки, лотки, тюбинги и т. д. При необходимости выполнения работ на месте возведения монолитных конструкций особенно эффективно устройство монолитных конструкций с использованием армоопалубочных блоков из несъемной опалубки, собираемых вне площадки строительства на полигонах или в цехах укрупнительной сборки.

Для интенсификации твердения бетона и при работах в зимнее время применяется термоактивная опалубка с наружными электродами и нагревательными элементами. Наружные электроды выполняют с наружной стороны фанерной опалубки в виде нашивных металлических пластин или путем металлизационного покрытия. Применение металлизационных электродов уменьшает трудоемкость и стоимость работ по сравнению с нашивными.

В качестве нагревательных элементов целесообразно применение греющих проводов ПОСХВ, ПОСХВТ, нагревательных кабелей типа КННС, трубчатых нагревателей, ТЭНов и углеграфитовых нагревателей.

Греющие провода используют при невысокой температуре изотермической выдержки бетона (40-50 °С). Кабель типа КННС применяют в многооборотных инвентарных опалубках при высоких температурах прогрева, а ТЭНы - в конструкциях крупногабаритных опалубок.

Углеграфитовые нагреватели для оснащения термоактивной опалубки разработаны НИИСП Госстроя УССР совместно с АН УССР на базе углеграфитовых тканей УТТ-2. Модульные нагреватели выполняются эластичными, гибкими и жесткими. Температура нагрева 180 °С. Их сравнительно высокая стоимость компенсируется многократной оборачиваемостью и долговечностью.

Под устройством железобетонных и просто бетонных конструкций предполагают выполнение арматурных работ, опалубочных, также работ по укладке бетонных смесей.

Компания «Базальт» выполняет трудоемкие и массовые работы по устройству бетонных и железобетонных сооружений.

Арматурные работы

Данный вид работ имеет определенную специфику, что связано с такими факторами, как сборка на различной высоте, сложность очертаний монолитных сооружений из железобетона, также значительный объем в сравнении со сборными конструкциями. Кроме того, арматурщик должен тесно работать с бетонщиками и многими другими рабочими. Арматурные бетонные и железобетонные конструкции монолитные подразумевают работу с ручной дуговой сварки.

Как вы понимаете, данные работы достаточно сложные, с ними сможет справиться далеко не каждый, а только настоящий мастер и узкоспециализированный специалист. Арматурщик заготавливает арматурные изделия в специальном цехе, также проводит сборку и установку каркасов, собирает и монтирует арматурный и опалубочный блоки.

Опалубочные работы

Данный вид работ направлен на создание специальных форм-опалубок. Данные приспособления служат для того, чтобы бетонным и железобетонным конструкциям придать необходимые размеры и очертания. Нужно отметить, что опалубки могут быть сделаны из самых различных материалов, в том числе древесины, металла, железобетона.

Деревянные опалубки недолговечны, однако дешевы в изготовлении.

Металлические опалубки могут применяться многократно, что по итогу делает их более экономичными, нежели даже деревянные.

Железобетонные опалубки используются для бетонирования в промышленных масштабах.

Для придания прочности опалубкам, они закрепляются специальными болтовыми и проволочными стяжками. Проектирование бетонных и железобетонных конструкций является частью общего строительного проекта, поэтому все опалубочные работы проводят в строгом соответствии с рабочими чертежами.

Укладка бетонных смесей

К данному этапу работ приступают после укладки арматуры. После чего можно спокойно переходить к приему, распределению и уплотнению бетона в конструкции. Устройство бетонных и железобетонных конструкций не прощает погрешностей, поэтому если возникнут деформации и смещения, укладка смеси останавливается до устранения всех неточностей.

Устройство железобетонных конструкций

Устройство бетонных и железобетонных конструкций позволяет создать конструкцию здания или сооружения непосредственно на строительном объекте.

Чтобы создать такое сооружение необходимо залить в каркасную конструкцию, опалубку, приготовленную смесь.

Такие конструкции в настоящее время находят все большее применение в связи с тем, что могут использоваться как при возведении небольших и крупногабаритных объектов.

Железобетонные конструкции имеют ряд неоспоримых преимуществ:

1. Подобные железобетонные конструкции не имеют швов, что придает им повышенную устойчивость и прочность. Эта особенность позволяет использовать их как фундамент строящегося здания, в том числе и крупногабаритного, фундамент которого испытывает большие нагрузки.

2. Отсутствие швов также гарантирует более высокий уровень звуко- и теплоизоляции.

3. Строения, возведенные из такого вида конструкций, более устойчивы к сейсмической активности.

Часто при возведении объектов используют сочетание монолитных и сборных конструкций.

Монолитные конструкции имею значительно меньший вес, что значительно сокращает расходы на строительство.

Стоимость сооружения бетонных и железобетонных конструкций складывается исходя из нескольких факторов- сложности сооружаемой конструкции, размера застройки, времени работы и стоимости используемых материалов.

Строительство монолитных фундаментов получило широкое распространение благодаря таким важным показателям, как надежность, высокий уровень спроса и большой срок эксплуатации. Обычно фундамент монолитный устраивают при learn finance online строительстве блочных и кирпичных домов, возведении зданий с многотонными железобетонными конструкциями, а также на сложном грунте. Такой фундамент отлично справляется с огромными нагрузками надземной части здания и препятствует появлению и развитию деформационных процессов в несущих и ограждающих конструкциях строения.

По способу устройства фундаменты монолитные бывают следующих видов:

Ленточный фундамент.

Он представляет собой сплошную железобетонную полосу, выполненную по всему периметру сооружения. Мелкозаглубленный монолитный ленточный фундамент по своей сути является жесткой горизонтальной рамой, обеспечивающей на пучинистых грунтах высокую устойчивость домам из бруса и бревна. Заглубленный ленточный фундамент монолитный применяют при возведении строений с каменными стенами, а также при устройстве цокольных этажей, подвалов и гаражей под домом.

Столбчатый фундамент.

Конструкция из сообщающихся монолитных столбов. Устанавливаются такие столбы в углах, под пересечениями стен и всеми несущими конструкциями дома. Пустое пространство между столбами заполняют щебнем или песком, которые сверху покрывают слоем армированного бетона. Такая конструкция применяется при строительстве легких построек.

Сплошной фундамент монолитный.

Закладывается на сложных просадочных грунтах под всю площадь застройки, что позволяет уменьшить и равномерно распределить давление, передаваемое зданием. Также такой тип фундамента монолитного подойдет при строительстве на любых грунтах, даже подвижных и пучинистых. Цельная конструкция фундамента не допускает разрушения здания, принимая на себя деформацию почвы.

По технологии изготовления монолитный фундамент различают бетонный и железобетонный. При устройстве бетонного основания используется бетон марки 50. В целях сокращения расхода цемента в него могут быть добавлены бутовые камни, при этом прочность бутобетонного фундамента не снижается. При устройстве бетонных фундаментов монолитных используется опалубка, а в случае, если роль опалубки выполняют стены котлована, выполняется его гидроизоляция.

Железобетонные монолитные фундаменты армируют стержнями, каркасами или сетками. Они отлично выдерживают вертикальные и боковые нагрузки и отличаются высокой степенью надежности и влагоустойчивости, поэтому их используют при многоэтажном строительстве.

Предлагаем заказчикам услуги по расчету и устройству монолитных фундаментов ленточного, столбчатого и сплошного типов. Все работы по закладке фундамента ведутся по новейшим технологиям и с использованием современной техники, что позволяет гарантировать высокое качество работ и оптимальные сроки их выполнения.

Несущую базу строительства принято считать монолитным железобетонным каркасом, который состоит из вертикально расположенных колонн, а также из диафрагм жесткостей, объединенных поэтажно монолитными плитами перекрытий. Благодаря такой конструкции есть возможность экономить на строительных материалах и энергетических ресурсах. Более того, конструкция с высоким потенциалом надежности допускает применение самых современных способов строительства.

Стенки в получаемых зданиях – самонесущие. Это большое преимущество, обеспечивающее небольшой вес и приемлемые объемы.

Итак, благодаря устройству бетонных конструкций и железобетонных конструкций монолитного типа, масса всех несущих частей в несколько раз меньше массы построек из кирпича на такое же количество этажей. При этом есть возможность свободного планирования расположения помещений и их назначения, а также право говорить о новом архитектурном витке фасадных решений с сохранением всех требований к надежности и комфорту.

Самым трудоемким процессом в структуре монолитно-бетонных и монолитно-железобетонных конструкций выступают арматурные работы, из которых на 50% how to lower student loan interest rate строится вся технология монолитного строительства. 70% арматурных изделий изготавливаются вручную на территории стройплощадки. Это связано с тем, что для каждого проекта здания или сооружения требуются свои, уникальные арматурные изделия. Снизить трудовые затраты и время строительства можно за счет частичного переноса производства заготовок в арматурный цех или соответствующие производственные мастерские. Как правило, требуется несколько специализированных бригад, которые делят изготовление арматуры между собой по горизонтальному и вертикальному признаку, то есть, одни мастера готовят арматуру для вертикальных конструкций, другие – для горизонтальных.

Не менее трудоемкими в монолитном строительстве считаются работы с опалубкой. Это связано с тем, что существует недостаточное количество технологических разработок, нужных и надежных инструментов, а качество ее отдельных комплектующих оставляет желать лучшего.

Тем не менее, надежные строительные компании без труда справляются с монтажом бетонных и железобетонных конструкций, применяя правильные технологии и тщательно соблюдая все необходимые нормы и требования. Имея в своей команде высококвалифицированных опытных специалистов, компании гарантируют выполнение работ безукоризненно, в соответствии с оговоренными сроками.

Железобетон представляет собой тандем стали и бетона с их плюсами и минусами. Однако, будучи в паре, они образуют невероятно прочный материал, активно используемый в разных направлениях строительства. Несмотря на то, что сам по себе бетон довольно хрупкий, он прекрасно справляется с нагрузками сжатия, а стальным прутьям легко переносить растяжение. Благодаря исключительному взаимодополнению двух разных, но в то же время уникальных материалов, железобетон до сих пор незаменим ace check and cash в строительстве.

Объекты, выполняемые с соблюдением технологий производства и самого монтажа – безукоризненны.

В монтаже сборных железобетонных конструкций важно контролировать качество швов, соединений, от которых зависит, насколько конструкция прочна. На любом этапе проводимых работ важно, насколько точна разметка. В случае нарушений, возможен перекос или другие проблемы, связанные с неверным распределением нагрузки. Достойные, надежные организации всегда располагают необходимыми навыками, материалами, оборудованием надлежащего качества и лицензией, которая дает право осуществлять тот или иной вид деятельности.

Устройство железобетонных конструкций

НАШИ РАБОТЫ

Будем рады видеть вас среди наших клиентов!