Taladro automático con esquema de iluminación. Taladradora de bricolaje

Las máquinas de perforación para uso general incluyen la perforación vertical y la perforación radial. En la producción a gran escala y en masa, se utilizan máquinas perforadoras modulares y de múltiples husillos. Las mandrinadoras están diseñadas para procesar piezas grandes y suelen ser horizontales.

Unidad de movimiento principal: motor asíncrono reversible de jaula de ardilla, motor asíncrono reversible con cambio de polos, Sistema G-D con EMU (para máquinas pesadas). Rango de ajuste total: taladradoras verticales (2-12): 1, taladradoras radiales (20-70): 1.

Accionamiento de alimentación: mecánico de la cadena de movimiento principal, accionamiento hidráulico (para máquinas modulares). Rango de control general: taladradoras verticales 1: (2-24), taladradoras radiales 1: (3-40).

bomba de enfriamiento, bomba hidráulica, elevación y descenso del manguito (para perforadoras radiales), sujeción de la columna (para perforadoras radiales), movimiento de la pinza (para perforadoras radiales pesadas), giro del manguito (para perforadoras radiales pesadas), girar la mesa (para máquinas modulares).

Dispositivos y enclavamientos electromecánicos especiales: electroimanes para el control del sistema hidráulico, automatización de ciclos mediante interruptores de trayectoria (para máquinas modulares), control automático de la fijación de la mesa (para máquinas modulares), ajuste automático de coordenadas mediante control de programa (para taladradoras de coordenadas y tablas de coordenadas).

El motor de accionamiento del husillo para taladradoras y perforadoras radiales generalmente se instala en la parte superior de la cama o deslizamiento de modo que el husillo y el eje del motor estén paralelos.

El deseo de reducir el número de engranajes intermedios en algunos casos conduce a una conexión directa del eje del motor eléctrico con el husillo de perforación. Esto es posible, por ejemplo, cuando se utilizan brocas de pequeño diámetro y se utiliza ampliamente en máquinas herramienta en la industria relojera.

En las perforadoras modulares, los cabezales autoactivos se utilizan ampliamente con avance realizado desde una leva, tornillo o cremallera, y más a menudo con un accionamiento hidráulico y control electrohidráulico. Las mandrinadoras de múltiples husillos a menudo utilizan motores eléctricos separados para cada husillo, así como cabezales electrohidráulicos de acción automática.

El accionamiento multimotor está muy extendido en las perforadoras radiales, donde el accionamiento del husillo, la elevación y descenso del manguito, la sujeción de las columnas y, a veces, el giro del manguito y el movimiento del soporte de perforación se realizan mediante motores eléctricos separados. La sujeción de la columna en las perforadoras radiales se realiza de varias formas, por ejemplo, utilizando un anillo partido, que se junta mediante un tornillo diferencial girado por un motor eléctrico o una zapata de freno. También se utiliza la sujeción con un electroimán con liberación por medio de un resorte opuesto. También hay dispositivos en los que la columna se sujeta mediante un resorte y se libera mediante un electroimán.

La fuerza de sujeción se controla mediante un relé de corriente o un interruptor de trayectoria, sobre el que actúa un elemento del dispositivo que se mueve bajo la acción de una fuerza creciente.

Para las máquinas perforadoras, la reducción automática del avance en la salida de la broca es esencial para evitar la rotura de la broca en la salida. Para ello, se utilizaron diversas herramientas de automatización, por ejemplo, control de la velocidad del husillo, par, fuerza de avance, corriente consumida por el motor eléctrico.

En las perforadoras de múltiples husillos, diseñadas para la perforación simultánea de muchos orificios de diámetros pequeños y muy pequeños, a veces se utilizan enclavamientos para detener la máquina en caso de rotura de una de las brocas. Para ello, los taladros se aíslan de la bancada de la máquina; si el taladro se rompe, se interrumpe el circuito de la corriente que lo atraviesa. Estos dispositivos han encontrado alguna aplicación en las máquinas herramienta de la industria relojera.

Una tarea especial es la automatización del proceso de perforación profunda de orificios de pequeño diámetro (hasta 10 mm). Con tal perforación, se utilizan brocas con una ranura en espiral, que está obstruida con virutas, lo que aumenta drásticamente el momento de resistencia cuando la broca gira. Por lo tanto, la perforación se realiza con machos de roscar periódicos, en los que el refrigerante elimina las virutas. El control se realizó mediante un relé de tiempo, que, independientemente de la acumulación de virutas, dio una señal para volver sobre el taladro.

En las máquinas perforadoras modernas, se utilizan transductores de par inductivos (sensores) para estos fines. Este control automático es más preciso ya que refleja el llenado de la ranura con virutas. Permite aumentar la velocidad de perforación y evitar la rotura de la broca.

Unidad de movimiento principal: motor asíncrono de jaula de ardilla, motor asíncrono con cambio de polos, sistema GD con EMU, accionamiento por tiristores con motor CC. Frenado: mecánico con uso de embrague de fricción, mediante electroimán, contraengranaje, dinámico y con recuperación (a corriente constante). El rango de control total es de hasta 150: 1.

Accionamiento de alimentación: mecánico: desde el circuito de movimiento principal, sistema EMU-D para máquinas herramienta modernas, accionamiento de tiristores con motor de CC. El rango de control total es de hasta 1: 2000 y más.

Los accionamientos auxiliares se utilizan para: bomba de enfriamiento, movimiento rápido del husillo de mandrinar, bomba de lubricación, cambio de marchas de la caja de cambios, movimiento y sujeción de la cremallera, movimiento del deslizador reóstato de ajuste.

Dispositivos y enclavamientos electromecánicos especiales: automatización del control del accionamiento principal al cambiar los engranajes de la caja de cambios, dispositivos para iluminación de microscopios, dispositivos para leer coordenadas con un convertidor inductivo.

Los motores de CC se utilizan para impulsar la alimentación, la instalación y los movimientos rápidos del bastidor delantero y trasero, el soporte, el cabezal y la mesa. Cada uno de ellos se puede conectar alternativamente a una de las dos EMU, y una EMU proporciona fuentes de trabajo y la otra, configura los desplazamientos acelerados. Así, durante la alimentación de trabajo de un elemento, es posible realizar movimientos de posicionamiento de otras unidades de la máquina. La amplia gama de regulación eléctrica de dicho accionamiento permite abandonar por completo el uso de cajas de alimentación. El control de la máquina se facilita enormemente al reemplazar los volantes, manijas y volantes por controles eléctricos.

Desde hace más de un año soy el orgulloso propietario de una impresora 3D Prusa i4. Para ser honesto, hoy no tengo ni idea de cómo me las arreglaba sin él. Por cierto, ¡este es un regalo de mi amada esposa!

Pero dejemos la letra. Hoy les presento mi versión de una perforadora para placas de circuito impreso... Todos los radioaficionados saben muy bien que perforar una placa mientras se sostiene un motor con un cartucho en la mano es al menos problemático. Las brocas de metal duro no son adecuadas aquí debido a su fragilidad. Ligeramente sesgado y el taladro a la mitad. Y los taladros ordinarios rápidamente se vuelven desafilados. Y la entrada no es pareja, pero la salida está irregular. Si las pistas del tablero son delgadas, esto es completamente inaceptable. La perforadora te salvará de estos problemas.

En Internet, hay muchos proyectos terminados... Pero todos me parecieron (que me perdonen sus autores) juguetes primitivos. Encontré a uno de los candidatos dignos de repetición aquí: https://www.youtube.com/watch?v=xlxfG9IEH7Y&t=34s.

Sin embargo, la estética arañó la superficie. Después de todo, puede imprimir lo que quiera en una impresora. Entonces, ¿por qué no hacerlo hermoso? Me senté con fuerza en Solid Works y luego para imprimir. Los errores se corrigieron a lo largo del camino. Y esta es la tercera opción:

He desarrollado varios obenques para diferentes motores. Debo decir de inmediato que no todos los motores que se venden en AlliExpress son adecuados aquí. Este no funcionará, por ejemplo:

Pero esto es lo que necesitas. Motor - 775. Eje confiable. Cojinete delantero. Sin latidos.Potencia.

¿Necesita consultar con el vendedor si el rodamiento está instalado? Los motores vienen en diferentes diseños, incluidos los casquillos.

Las cubiertas superior e inferior se pueden atornillar fácilmente en el soporte de soporte y fijar de forma segura el motor en el interior.

La parte móvil del soporte del eje está ensamblada sobre dos cojinetes longitudinales, que facilitan el deslizamiento a lo largo de los ejes y están cerrados en la parte superior e inferior con superposiciones decorativas:

Por cierto, también hay pequeños cojinetes en las varillas.

El marco es de aluminio. En una nueva versión, el marco estaba hecho de plexiglás. Parece mejor en mi opinión. Cortar sobre maquina laser... Plástico ABS. Impreso con una capa de 0,1 mm. Después de la impresión, todas las piezas se tratan con cero y tetrahidrofurano.

Bueno, esta es la máquina en funcionamiento:

https://drive.google.com/file/d/1eVnMHNLl5y7OgC58LfgzOF5cP6kgi_jb/view?usp=sharing

El proyecto sigue vivo. En la siguiente modificación, quiero quitar la palanca. Lo reemplazaré con un motor paso a paso y un pedal inalámbrico para controlar la máquina. ¡Felices fiestas a todos los chicos!

Cansado, en general, de perforar tableros con un taladro manual, por lo que se decidió hacer una pequeña perforadora exclusivamente para tableros de circuitos impresos. Hay muchos diseños en Internet, para todos los gustos. Después de mirar varias descripciones de estos taladros, tomé la decisión de repetir la máquina perforadora basándose en elementos de un CD ROM viejo e innecesario. Eso sí, para la fabricación de esta taladradora, tendrás que utilizar los materiales que tengas a mano.

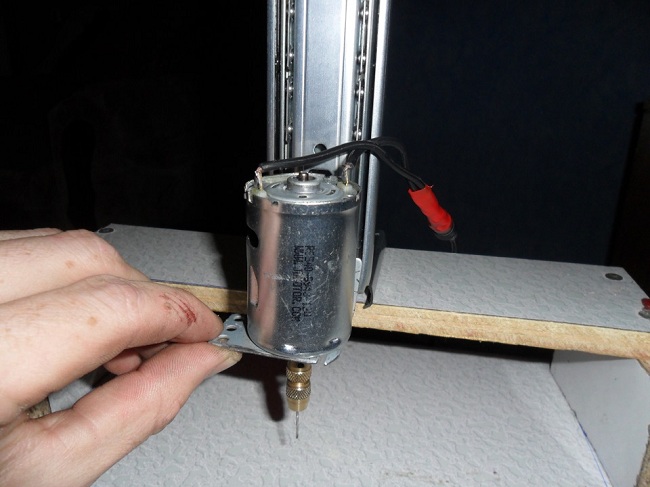

Del antiguo CD ROM para la fabricación de una perforadora, tomamos solo un marco de acero con dos guías montadas y un carro que se mueve a lo largo de las guías. En la foto de abajo, todo esto es claramente visible.

El motor de perforación se montará en el carro móvil. Para sujetar el motor eléctrico al carro, se hizo un soporte en forma de L con una tira de acero de 2 mm de espesor.

El motor de perforación se montará en el carro móvil. Para sujetar el motor eléctrico al carro, se hizo un soporte en forma de L con una tira de acero de 2 mm de espesor.

En el soporte taladramos agujeros para el eje del motor y sus tornillos de fijación.

En la primera versión, se eligió un motor eléctrico del tipo DP25-1.6-3-27 con una tensión de alimentación de 27 V y una potencia de 1,6 W para la perforadora. Aquí está en la foto:

Como ha demostrado la práctica, este motor es demasiado débil para funcionar. trabajos de perforación... Su potencia (1,6 W) no es suficiente: con la menor carga, el motor simplemente se detiene.

Así es como se veía la primera versión del taladro con el motor DP25-1.6-3-27 en la etapa de fabricación:

Por tanto, tuve que buscar otro motor eléctrico, más potente. Y la producción del taladro se ha estancado ...

Continuación del proceso de fabricación de la perforadora.

Después de un tiempo, puse mis manos en un motor eléctrico de una impresora de inyección de tinta Canon defectuosa desmontada:

El motor no tiene marcas, por lo que se desconoce su potencia. Un engranaje de acero está montado en el eje del motor. El eje de este motor tiene un diámetro de 2,3 mm. Después de quitar el engranaje, se colocó un mandril de pinza en el eje del motor y se hicieron varios taladros de prueba con un taladro de 1 mm. El resultado fue alentador: el motor de la "impresora" era claramente más potente que el motor DP25-1,6-3-27 y textolita perforada libremente con un espesor de 3 mm a una tensión de alimentación de 12 V.

Por lo tanto, se continuó con la producción de la perforadora ...

Fijamos el motor eléctrico mediante el soporte en forma de L al carro móvil:

La base de la perforadora está hecha de fibra de vidrio de 10 mm de espesor.

En la foto - espacios en blanco para la base de la máquina:

Para evitar que la perforadora se mueva sobre la mesa durante la perforación, se instalan patas de goma en la parte inferior:

La construcción de la perforadora es de tipo voladizo, es decir, el bastidor de soporte con el motor se fija sobre dos escuadras voladizas, a cierta distancia de la base. Esto es para garantizar que se taladren PCB lo suficientemente grandes. El diseño se desprende claramente del boceto:

Área de trabajo de la máquina, retroiluminación LED blanca visible:

Así es como se implementa la iluminación del área de trabajo. Se observa un brillo excesivo de iluminación en la foto. De hecho, esta es una impresión falsa (esto es un resplandor de la cámara); en realidad, todo se ve muy bien:

El diseño en voladizo le permite perforar tablas con un ancho mínimo de 130 mm y una longitud ilimitada (dentro de límites razonables).

Medida del tamaño del área de trabajo:

La foto muestra que la distancia desde el tope en la base de la perforadora hasta el eje de la perforadora es de 68 mm, lo que asegura un ancho de las placas de circuito impreso procesadas de al menos 130 mm.

Para alimentar el taladro hacia abajo al perforar, hay una palanca de presión, que se ve en la foto:

Para sostener el taladro sobre la placa de circuito impreso antes del proceso de perforación y devolverlo a su posición original después de perforar, se utiliza un resorte de retorno, que se coloca en una de las guías:

Control automático de la velocidad del motor en función de la carga.

Para la conveniencia de usar la máquina perforadora, se ensamblaron y probaron dos variantes de controladores de velocidad del motor. En la versión inicial del taladro con el motor eléctrico DP25-1,6-3-27, el regulador se ensambló de acuerdo con el esquema de la revista Radio No. 7 para 2010:

Este regulador no quería funcionar como se esperaba, por lo que fue arrojado a la basura sin piedad.

Para la segunda versión de la perforadora, basada en un motor eléctrico de una impresora de inyección de tinta Canon, en sitio de gatos-radioaficionados Se encontró otro circuito para el regulador de velocidad del eje del motor eléctrico:

Este regulador asegura el funcionamiento del motor eléctrico en dos modos:

- En ausencia de carga, o, en otras palabras, cuando el taladro no toca la placa de circuito impreso, el eje del motor gira a velocidad reducida (100-200 rpm).

- A medida que aumenta la carga en el motor, el gobernador aumenta la velocidad al máximo, lo que garantiza un proceso de perforación normal.

El controlador de velocidad del motor eléctrico, ensamblado de acuerdo con este esquema, comenzó a funcionar inmediatamente sin ajuste. En mi caso, el ralentí fue de unas 200 rpm. En el momento en que el taladro toca la placa de circuito impreso, las revoluciones aumentan al máximo. Una vez finalizada la perforación, este regulador reduce la velocidad del motor al mínimo.

El controlador de velocidad del motor se montó en una pequeña placa de circuito impreso:

El transistor KT815V está equipado con un pequeño radiador.

La placa del regulador está instalada en la parte posterior del taladro:

Aquí, la resistencia R3 con un valor nominal de 3,9 ohmios fue reemplazada por un MLT-2 con un valor nominal de 5,6 ohmios.

La perforadora ha sido probada con éxito. El sistema de control automático de la frecuencia de rotación del eje del motor eléctrico funciona de forma precisa y sin fallos.

Un breve video sobre el trabajo de la perforadora.

La máquina perforadora para placas de circuito impreso pertenece a la categoría de miniequipos para fines especiales. Si lo desea, una máquina de este tipo se puede fabricar a mano, utilizando los componentes disponibles para ello. Cualquier especialista confirmará que es difícil prescindir del uso de dicho dispositivo en la producción de productos eléctricos, cuyos elementos de circuito están montados en placas de circuito impreso especiales.

Información general sobre taladradoras

Cualquier taladradora es necesaria para poder mecanizar de forma eficiente y precisa piezas fabricadas con varios materiales... Cuando se requiere una alta precisión de procesamiento (y esto también se aplica al proceso de perforación de orificios), el trabajo manual debe excluirse del proceso tecnológico tanto como sea posible. Cualquiera puede resolver problemas similares, incluidos los caseros. Es prácticamente imposible prescindir de las máquinas herramienta cuando se procesan materiales duros, para perforar agujeros en los que los esfuerzos del propio operador pueden no ser suficientes.

Diseño de la máquina perforadora de banco con transmisión por correa (haga clic para ampliar)

Cualquier máquina perforadora es una estructura ensamblada a partir de muchos componentes que se fijan de manera confiable y precisa entre sí en el elemento de soporte. Algunos de estos nodos están fijados a estructura de soporte rígidamente, y algunos se pueden mover y fijar en una o más posiciones espaciales.

Las funciones básicas de cualquier taladradora, debido a las cuales se proporciona el proceso de procesamiento, es la rotación y el movimiento en la dirección vertical de la herramienta de corte: el taladro. En muchos modelos modernos de tales máquinas, el cabezal de trabajo con la herramienta de corte también puede moverse en el plano horizontal, lo que hace posible utilizar este equipo para perforar varios agujeros sin mover la pieza. Además, los sistemas de automatización se introducen activamente en las máquinas perforadoras modernas, lo que aumenta significativamente su productividad y aumenta la precisión del procesamiento.

A continuación, por ejemplo, hay varias opciones de diseño para tableros. Cualquiera de estos diagramas puede servir como modelo para su máquina.

Características del equipo para perforar agujeros en placas de circuito impreso.

La máquina para perforar placas de circuito impreso es uno de los tipos de equipos de perforación que, dada la talla pequeña de las piezas procesadas en él pertenece a la categoría de minidispositivos.

Cualquier radioaficionado sabe que una placa de circuito impreso es la base sobre la cual los elementos constitutivos de una electrónica o circuito eléctrico... Dichas placas están hechas de materiales dieléctricos en láminas y sus dimensiones dependen directamente de cuántos elementos de circuito deben colocarse en ellas. Cualquier placa de circuito impreso, independientemente de su tamaño, resuelve simultáneamente dos problemas: el posicionamiento preciso y confiable de los elementos del circuito entre sí y garantizar el paso de señales eléctricas entre dichos elementos.

Dependiendo del propósito y las características del dispositivo para el que se crea la placa de circuito impreso, se pueden colocar tanto una pequeña como una gran cantidad de elementos de circuito. Para fijar cada uno de ellos en el tablero, debe perforar agujeros. Se imponen requisitos muy altos sobre la precisión de la ubicación de dichos orificios entre sí, ya que depende de este factor si los elementos del circuito estarán ubicados correctamente y si podrán funcionar después del ensamblaje.

La complejidad del procesamiento de placas de circuito impreso también radica en el hecho de que la parte principal de los componentes electrónicos modernos es en miniatura, por lo que los orificios para su colocación deben tener un diámetro pequeño. Para formar tales agujeros, se utiliza una herramienta en miniatura (en algunos casos incluso un micro). Está claro que no es posible trabajar con una herramienta de este tipo utilizando un taladro convencional.

Todos los factores anteriores han llevado a la creación de máquinas especiales para hacer agujeros en placas de circuito impreso. Estos dispositivos se distinguen por un diseño simple, pero pueden aumentar significativamente la productividad de dicho proceso, así como lograr una alta precisión de procesamiento. Con una mini perforadora, que es fácil de hacer con sus propias manos, puede perforar agujeros de manera rápida y precisa en placas de circuito impreso destinadas a completar varios productos electrónicos y eléctricos.

¿Cómo es una máquina para taladrar agujeros en placas de circuito impreso?

La máquina para la formación de agujeros en placas de circuito impreso se diferencia del clásico equipo de perforación por su tamaño en miniatura y algunas características de su diseño. Las dimensiones de tales máquinas (incluidas las caseras, si los componentes se seleccionan correctamente para su fabricación y su diseño está optimizado) rara vez superan los 30 cm. Naturalmente, su peso es insignificante, hasta 5 kg.

Si va a hacer una mini perforadora con sus propias manos, debe elegir componentes como:

- bastidor de cojinetes;

- marco estabilizador;

- una barra que moverá el cabezal de trabajo;

- dispositivo de amortiguación;

- mango para controlar el movimiento del cabezal de trabajo;

- un dispositivo para acoplar un motor eléctrico;

- el propio motor eléctrico;

- unidad de poder;

- pinza y adaptadores.

Dibujos de piezas de la máquina (haga clic para ampliar)

Averigüemos para qué sirven todos estos nodos y cómo ensamblar una mini-máquina casera a partir de ellos.

Elementos estructurales de una mini-taladradora

Las mini-taladradoras autoensambladas pueden diferir seriamente entre sí: todo depende de qué componentes y materiales se utilizaron para fabricarlas. Sin embargo, tanto los modelos de fábrica como los caseros de dichos equipos funcionan de acuerdo con el mismo principio y están diseñados para realizar funciones similares.

El elemento de soporte de la estructura es el marco base, que también asegura la estabilidad del equipo durante el proceso de perforación. Basado en el propósito de este elemento estructural, es deseable hacer el marco con un marco de metal, cuyo peso debe exceder significativamente el peso total de todas las demás unidades de equipo. Si descuida este requisito, no podrá garantizar la estabilidad de su máquina casera, lo que significa que no logrará la precisión de perforación requerida.

El papel del elemento sobre el que está montado el cabezal de perforación lo desempeña un marco estabilizador de transición. Se hace mejor con una tira o esquinas de metal.

La barra y el dispositivo de amortiguación están diseñados para proporcionar un movimiento vertical del cabezal de perforación y su resorte. Como barra de este tipo (es mejor arreglarla con un amortiguador), puede usar cualquier estructura (solo es importante que realice las funciones que se le asignan). En este caso, un potente amortiguador hidráulico puede resultar útil. Si no tiene un amortiguador de este tipo, puede hacer la barra usted mismo o usar estructuras de resorte retiradas de las antiguas Muebles de oficina.

El movimiento vertical del cabezal de perforación se controla mediante un mango especial, un extremo del cual está conectado al cuerpo de la mini perforadora, su amortiguador o marco estabilizador.

El soporte del motor está montado en el marco estabilizador. El diseño de dicho dispositivo, que puede ser un bloque de madera, una abrazadera, etc., dependerá de la configuración y caracteristicas de diseño el resto de unidades de la perforadora para placas de circuito impreso. El uso de una montura de este tipo se debe no solo a su necesidad fijación segura, sino también por el hecho de que debe llevar el eje del motor a la distancia requerida de la barra de movimiento.

La elección de un motor eléctrico con el que pueda equipar una mini taladradora, ensamblada por usted mismo, no debería causar ningún problema. Como unidad de transmisión, puede usar motores eléctricos de un taladro compacto, grabadora de casetes, unidad de disco de computadora, impresora y otros dispositivos que ya no usa.

Dependiendo del motor eléctrico que encuentre, se seleccionan mecanismos de sujeción para fijar los taladros. El más conveniente y versátil de estos mecanismos son los mandriles de un taladro compacto. Si no se puede encontrar un mandril adecuado, también se puede utilizar el mecanismo de pinza. Seleccione los parámetros del dispositivo de sujeción para que se puedan sujetar en él taladros muy pequeños (o incluso micro taladros). Para conectar el dispositivo de sujeción al eje del motor, es necesario utilizar adaptadores, cuyas dimensiones y diseño estarán determinados por el tipo de motor seleccionado.

Dependiendo del motor eléctrico que haya instalado en su mini taladradora, debe elegir una fuente de alimentación. Con esta elección, debe prestar atención al hecho de que las características de la fuente de alimentación corresponden completamente a los parámetros de voltaje y corriente para los que está diseñado el motor eléctrico.

Con la invención de las máquinas herramienta, la humanidad ha avanzado seriamente en la producción de diversos tipos de piezas y mecanismos. Las máquinas se han convertido en una verdadera ayuda para cualquiera que pretenda procesar metales, madera y cualquier otro material.

Después de todo, estos dispositivos están diseñados originalmente para realizar un trabajo bastante específico, que de lo contrario no podrá realizar con alta calidad.

Maquina casera para placas de circuito impreso de carril guía

Este equipo también incluye una perforadora para placas de circuito impreso, que se utiliza en electromecánica y áreas industriales relacionadas.

1. Información General

Cualquier máquina es un dispositivo especial que se ensambla a partir de varios componentes. La tarea de este dispositivo es brindarle a una persona la capacidad de procesar este o aquel instrumento con gran precisión. Es decir, excluir prácticamente del proceso el trabajo específicamente manual.

Esto es absolutamente esencial en trabajos donde se necesita precisión. Si en este caso se utiliza una pieza de metal o cualquier material exacto, entonces simplemente no puede prescindir de una máquina.

Ver también: sobre el propósito y los tipos de pinzas.

La máquina consta de una cama, adaptadores, instalación debajo del motor y varios otros mecanismos. Todos ellos se ensamblan en una sola estructura que se fija rígidamente en una o más posiciones.

Máquinas o mini-máquinas estándar y más baratas, si hablamos de equipos que destinado al procesamiento de piezas en miniatura, solo puede moverse a lo largo de un eje. Es decir, el movimiento del taladro de trabajo se realiza de arriba a abajo. Ésta es la función básica de la máquina, sin la cual ni siquiera se la puede llamar máquina.

Taladro de minería neumático para máquina herramienta

Los modelos más avanzados se pueden ajustar a una coordenada específica que se muestra en la tabla. Incluso pueden ser modelos semiautomáticos o automáticos.

Como usted mismo comprende, es precisamente la fijación clara en un marco sólido y la capacidad de eliminar prácticamente el factor humano directamente en el desempeño del trabajo de perforación: esta es la principal ventaja de las máquinas.

1.1 Características de la máquina de PCB

Las máquinas para placas de circuito impreso son una de las variedades de este tipo de equipos. Estas unidades son, por regla general, minimuestras. Y esto es bastante obvio, porque es necesario trabajar en ellos con placas de circuito impreso.

Para aquellos que no están familiarizados con la ingeniería eléctrica, dejemos en claro que las placas de circuito impreso son esencialmente la base de cualquier microcircuito o mini circuito electrónico. Casi todos los dispositivos tienen al menos una placa de circuito impreso en su diseño. Esto es especialmente cierto para los electrodomésticos que funcionan con electricidad.

Se introdujeron placas de circuito impreso para establecer estándares uniformes en ingeniería eléctrica y crear una base sostenible. Están hechos de un dieléctrico al que se atornillan o sueldan varias piezas y conexiones.

La placa puede contener tanto un pequeño transistor como un cable de la batería, así como una gran cantidad de piezas, tan en miniatura que una persona desprevenida ni siquiera los considerará (Viene en equipos informáticos).

Por supuesto, en esta situación, vale la pena señalar una gran cantidad de placas de circuito impreso, que difieren en su diseño, material usado, etc. Pero tenga en cuenta que todos son una especie de elemento único, que sirve como base para los microcircuitos.

Los tableros más simples están equipados con elementos adicionales debido a su atornillado y posterior soldadura. Como usted mismo comprende, para atornillar las piezas, debe hacer agujeros en el tablero.

Lea también: sobre las máquinas de TV y su propósito.

Además, deben realizarse con una precisión de filigrana. Una discrepancia de incluso medio milímetro puede ser, si no fatal, muy notable. Especialmente si va a cubrir la tarifa completa.

Instalación del taladro en la máquina

Vale la pena el hecho de que los taladros para una mini máquina para placas de circuito impreso en su diámetro pueden comenzar a partir de muestras de 0.2-0.4 mm. Y esto es si hablamos de máquinas baratas. Los equipos más avanzados utilizarán herramientas aún más pequeñas para crear microcircuitos complejos.

Como puede imaginar, procesar estas piezas a mano no es una tarea fácil. Incluso si logra hacer un par de agujeros en el lugar correcto y con el grosor adecuado, este proceso llevará demasiado tiempo y el resultado puede estropearse por un solo error.

Usando la misma máquina para placas de circuito impreso, el trabajo se simplifica enormemente y se vuelve casi mecánico. Además de incrementar su productividad. Y el diseño de dicho equipo no difiere en complejidad, por lo que puede crearlo usted mismo.

al menú

2 Diseño de la máquina

El diseño de la máquina de procesamiento de mini PCB tiene un aspecto bastante esquema simple... De hecho, esta máquina no es muy diferente de los modelos de perforación estándar, solo que es mucho más pequeña y tiene varios matices. Casi siempre pensamos en una minitaladro de sobremesa, ya que tendrá unas dimensiones que rara vez superan la marca de 30 cm.

Si consideramos una muestra casera, entonces puede ser un poco más grande, pero solo debido al hecho de que la persona que la ensambló con sus propias manos simplemente no pudo optimizar el diseño correctamente. Esto sucede si simplemente no hay piezas adecuadas a mano.

En cualquier caso, la máquina, aunque esté montada a mano, tendrá unas dimensiones reducidas y pesará hasta 5 kilogramos.

Ahora describiremos directamente el diseño de la máquina, así como las partes a partir de las cuales debe fabricarse. Los siguientes se utilizan como componentes principales al ensamblar un minidispositivo para perforar tablas:

- cama;

- marco estabilizador de transición;

- una barra para moverse;

- amortiguador;

- asa para manipular la altura;

- soporte para el motor;

- motor;

- unidad de poder;

- pinza y adaptadores.

Parece una perforadora casera terminada para placas de circuito impreso.

Entonces, la lista de equipos usados es bastante voluminosa, pero de hecho no hay nada complicado aquí.

2.1 Análisis de detalles específicos

Pasemos ahora a los detalles específicos que ya se han mencionado anteriormente, y también demos recomendaciones para su selección.

Para empezar, notamos que ahora estamos describiendo una máquina casera, que, de hecho, se puede ensamblar a partir de medios improvisados. El diseño de las muestras de fábrica se diferencia del descrito por nosotros solo por el uso de materiales especializados y piezas que son casi imposibles de crear en casa. Tendremos que comprar.

Una mini-máquina casera comienza, como cualquier otra máquina, desde la cama. La cama sirve como base, toda la estructura descansa sobre ella, una parte de soporte está montada sobre ella, sobre la cual se adjunta la tabla procesada.

Es aconsejable hacer la cama con un marco de metal pesado. Su peso debe ser mayor que el peso del resto de la estructura. Además, la discrepancia puede ser bastante impresionante. La única forma logrará la estabilidad de la unidad durante el funcionamiento. Esto es especialmente cierto para los modelos de bricolaje.

Y no se deje engañar cuando vea el mini prefijo. Una mini máquina es la misma máquina y aún requiere una estabilización de alta calidad. Las piernas o algo similar a menudo se atornillan debajo de la cama para fijar aún más su posición.

Taladro casero con bastidor estabilizador

El marco estabilizador es el sujetador de todo el mecanismo. Está hecho de listón, rincón o similar. Se prefiere la parte. La barra de movimiento puede tener una amplia variedad de diseños y, a menudo, se combina con un amortiguador. A veces, el propio amortiguador es la barra de movimiento.

Estas dos partes actúan como desplazamiento vertical de la máquina durante el funcionamiento. Gracias a ellos, la máquina se puede operar de forma rápida y sin esfuerzo.

Hay muchas soluciones para realizar tales detalles. Desde fabricados a sí mismos o quitados de muebles de oficina, rieles deslizantes con resorte hasta amortiguadores profesionales de tipo aceite.

El mango de manipulación se fija directamente al cuerpo de la máquina, al amortiguador o a la barra estabilizadora. Con su ayuda, puede ejercer presión sobre la estructura, bajándola y elevándola a voluntad.

Una tira del motor ya está unida al bastidor estabilizador. Incluso puede ser un bloque de madera normal. Su tarea es dar salida al motor. a la distancia deseada y su fijación segura.

El motor está montado sobre un soporte. También puede utilizar una gran cantidad de detalles como motor. Comenzando con un simulacro y terminando con motores que se retiran de impresoras, unidades de disco y otros equipos de oficina.

Taladros para taladrar agujeros en placas de circuito impreso

Los pinzas y adaptadores están unidos al motor, que será la base para colocar el taladro. Aquí solo puedes dar Recomendaciones generales, ya que los adaptadores siempre se seleccionan individualmente. Su elección estará influenciada por el eje del motor, su potencia, el tipo de taladro utilizado, etc.

La fuente de alimentación para la mini máquina se selecciona de modo que pueda proporcionar al motor el voltaje requerido en cantidades suficientes.

2.2 Tecnología de montaje de máquinas

Ahora pasemos al algoritmo general según el cual se ensambla el ensamblaje para perforar placas de circuito impreso con nuestras propias manos.

- Montamos la cama, le colocamos las patas.

- Instalamos el marco del soporte de la estructura básica en la cama.

- Adjuntamos un mecanismo de movimiento y un amortiguador al marco.

- Montamos el soporte para el motor, por regla general, se fija al marco de movimiento.

- Instale la manija en el soporte del motor.

- Instale el motor y ajuste su posición.

- Le sujetamos el collar y los adaptadores.

- Montamos la fuente de alimentación, la conectamos al motor y a la red.

- Seleccionamos y arreglamos el taladro.

- Probamos el funcionamiento del mecanismo.

Todas las conexiones y su tipo puede seleccionar a su discreción. Sin embargo, se recomienda utilizar pernos y tuercas para poder desmontar la estructura en el momento adecuado, reemplazar sus componentes o mejorar todo el esquema de la máquina.

al menú

2.3 Máquina casera para perforar placas de circuito impreso (video)

Taladro para placas de circuito impreso hágalo usted mismo.

Hace casi un año, finalmente monté máquinas para perforar placas de circuito impreso. Hasta entonces, yo, como muchos otros, usé un motor pequeño con un mandril montado en un eje.

Un día me cansé de todo esto y decidí diseñar algo propio. Al principio pensé en diseñar algo de mi propio diseño, ya que ya había recogido algo para el mecanismo de alimentación y había hojeado Internet en busca de diseños adecuados para la repetición.

Debo decir que todavía hay diseños que merecen atención y están hechos de manera hermosa y competente. Pero hay algunos que parecen hechos con un hacha.

Pero luego, de alguna manera, en un mercado de pulgas, me encontré con un esqueleto de un microscopio en muy malas condiciones. No puedo imaginar cómo la gente de la ciencia pudo llevarlo a tal estado.

Negociado por diez euros. Ya en el trabajo, revisé todo esto, lo lavé, restauré la mecánica y eliminé todos los contragolpes. A continuación, quité la consola inclinada y en su lugar hice una horizontal de D16T. Hice el soporte del motor eléctrico del mismo material. Ahora la estructura resultó ser más compacta en altura y adquirió exteriormente la forma de la máquina. Las piezas se sujetaron a la cama con pasadores y pernos.

Saldré un poco del tema y les contaré sobre mí. Trabajo en un servicio de automóviles, por lo que todo lo que estaba debajo de mis pies y podía encontrar aplicación se usó en mi diseño. Del equipo, utilicé principalmente una perforadora de sobremesa de producción semi-artel. Todas las operaciones, como taladrar y fresar, rectificar y algo de torneado, las hice. De la herramienta utilicé limas, limas de aguja, taladros, escariadores, machos de roscar, una sierra para metales y mucho más, para no enumerar todo. En general, en el tiempo me tomó un par de meses (todo lo hacía en mi tiempo libre del trabajo). Todo salió genial, pero la decepción llegó después del primer encendido. El motivo fue la vibración generada por el cartucho.

Dio la casualidad de que una vez caí en manos de una bomba de gasolina Opelevsky atascada. Y habiendo trabajado un poco con mi cerebro, lo convertí en un taladro. Las características de este motor son bastante sólidas. Una vez intenté perforar acero con un taladro de ∅6 mm.

Debo señalar que no todas las bombas de combustible eléctricas pueden ser adecuadas para estos fines. Tengo muchas de estas cosas por ahí, y una vez "anatomicé" una docena de modelos diferentes. Hay muchos momentos desagradables asociados con el diseño del motor eléctrico en sí. Aunque, con muchas ganas y habilidad, creo que puedes hacer cualquier cosa.

Cuando sostiene el motor en la mano y perfora, los pequeños defectos como la vibración y la excentricidad son casi imperceptibles. En la máquina todo es diferente. Y luego comencé a buscar otro cartucho para mi motor. Este mandril se enroscó en el eje y hacer un nuevo adaptador sería una pérdida de tiempo. La opción de collar ni siquiera quería considerarla. En mi opinión, el mandril es una herramienta universal y el collar permite taladros de ciertos tamaños. El diámetro casi no es el mismo y el taladro no encaja o describe círculos.

Y encontré lo que estaba buscando de un vendedor de herramientas. El cartucho resultó ser producido por el Imperio Celestial, pero sorprendentemente se ve bastante culto, la mano de obra es simplemente excelente. Y en términos de dinero, solo 8 rublos europeos no son tan caros, en traducción a nuestros lei moldavos.

Aquí están los datos del cartucho.

Dimensiones:

- diámetro exterior - 21,5 mm

- diámetro de cono mayor - 6.350 mm

- diámetro de cono más pequeño - 5.802 mm

- longitud del cono 14,5 mm

- elipse 0,02 mm

Taper: JT0 (2 grados 49 minutos 24,7 segundos)

Diámetro del taladro: 0,3 mm - 4 mm

Peso: 73,3 g

E incluso el vendedor del cartucho prometió ayudar con el adaptador para el cartucho. Pero pasó el tiempo y todavía no había ningún adaptador. Aproximadamente seis meses después, sin esperar el codiciado adaptador, decidí recurrir a torneros familiares. Pero incluso allí me decepcionó. En principio, no tenía muchas esperanzas al respecto, porque sabía que era imposible conseguir una gran precisión en máquinas herramienta fabricadas en los años 70 y 80. Entonces decidí intentar hacer un cono por mi cuenta. Parecería que la tarea es imposible, pero como dicen, todo ingenio es sencillo. Noté una pieza de automóvil. Se trata de una boquilla de inyección mecánica de carburante de coches de gasolina de los años 80, 90 fabricada por BOSCH.

En la primera foto: boquillas (inyectores) en versión 1 - de acero, 2 - de latón, 3 - pieza cortada y perforada, 4 - pieza acabada, 5 - pieza montada en el eje.

¿Qué me atrajo de este detalle? Y sobre todo por el hecho de que tiene un orificio pasante ya hecho. En segundo lugar, está fabricado con una precisión muy alta. Esta es la llamada mecánica de precisión. En tercer lugar, ya he reunido bastantes de este bien que se ha deteriorado. Por lo tanto, había algo con lo que experimentar. Al final, después de un poco de experimentación, logré obtener lo que quería.

Como dije, solo tengo un taladro de banco a mi disposición. Aquí en él hice mis piezas de trabajo. Taladró los agujeros de una manera algo inusual, es decir, sujetó la pieza de trabajo en el mandril de la máquina, y el taladro en un dispositivo especial hecho de dos barras de metal con agujeros de diferentes diámetros perforados en el centro (ver figura). .

También puede utilizar un soporte para grifos. Al perforar, es aconsejable utilizar taladros nuevos y el voladizo del taladro debe ser lo más corto posible. Entonces, la probabilidad de desviación del centro será mínima. Cualquier objeto con planos paralelos y con orificios pasantes se puede colocar debajo de la parte inferior sobresaliente del taladro. Cualquier casquillo, cojinete, tablero de aglomerado o tablero de MDF servirá.

Inicialmente, se perfora un orificio para el diámetro del eje del motor. En este caso, el diámetro del eje del motor de mi máquina es de 6 mm. El diámetro de la broca se toma 0,1 mm menos, es decir, 5,9 mm. A continuación, se perfora un orificio pasante para la rosca M 4. La rosca es necesaria para que la pieza de trabajo pueda extruirse del eje, si es necesario. Es aconsejable realizar varias piezas de la pieza de trabajo, ya que es posible que la pieza de trabajo golpee en el eje o que el agujero se desvíe del centro.

Al hacer una pieza de trabajo a partir de una barra calibrada, al principio, después del marcado preliminar, primero debe hacer una entrada con un taladro central. Si es posible hacer una pieza de trabajo en un torno, entonces la tarea es mucho más fácil. Pero esta es solo la primera etapa. A continuación, debe calentar ligeramente la pieza de trabajo y empujarla sin esfuerzo sobre el eje del motor. Después de enfriar, la pieza de trabajo se sujeta firmemente en el eje sin tornillos adicionales. Este es el llamado aterrizaje en caliente. Después de eso, verifiqué la pieza de trabajo en busca de descentramiento y desviación central. Quedé satisfecho con el segundo de los hechos. Las superficies de las piezas de acoplamiento no deben tener rastros de grasa, ya que cuando se calienta, la grasa se quema y las piezas de acoplamiento parecen pegarse. En el futuro, será muy difícil separarlos, si es necesario.

De alguna manera, después de hablar con mi amigo de su época de estudiante, apareció la idea de continuar con la idea. Después de sentarme un par de horas frente a la computadora, modelé un dispositivo para moler un cono. Tomó un par de horas más para hacer esta plataforma. Y fabricar, es decir, moler el cono durante unos cuarenta minutos. Y luego con interrupciones para las mediciones. Te reirás, pero hice todo esto en mi cocina, asegurando toda esta estructura con dos abrazaderas en un taburete.

En general, el resultado superó todas mis expectativas, el taladro parece estar en su lugar durante el funcionamiento de la máquina. Antes, cada vez que perforabas agujeros, tenías que parar el motor para llegar al futuro centro del agujero, ahora puedes perforar sin parar y sin riesgo de romper el taladro de carburo.

Si alguien ha hecho algo como esto antes que yo o no, no lo sé. Al menos no he encontrado nada igual en ninguna parte. El hecho es que aún puede lograr una precisión bastante alta en condiciones artesanales sin recurrir a la ayuda de un operador de máquina. Es cierto si los brazos y la cabeza salen de los hombros.

El modelo de este dispositivo se ve así.

Vista frontal y posterior del dispositivo.

El cono procesado (ampliado).

Para el pulido, es aconsejable utilizar una piedra nueva, y la rotación de la pieza y la piedra deben ser mutuamente opuestas.

Girando los tornillos A, A1 y B, B1, alimentamos la pieza. Aflojando el tornillo B1 y atornillando el tornillo A1, le damos a la pieza un ahusamiento. Guías, (pos. 1) fabricadas con trozos de tubo cuadrado de sección 15 × 15, placas de empuje (pos. 2 y 3) de acero de 5 mm de espesor. Los pernos (elemento 6) sujetan la placa de empuje a la placa fija (elemento 5). La placa (elemento 2) se fija a la placa móvil (elemento 4). Ranuras de guía en la placa móvil (artículo 7). Es muy conveniente utilizar pernos hexagonales como sujetadores, especialmente los pernos de suministro pos. A, A1 y B, B1. Girándolos con un hexágono, la alimentación se controla muy fácilmente. Es aconsejable dejar un espacio de aproximadamente 1 mm por lado entre las guías y la placa móvil. La placa en sí debe moverse en la dirección longitudinal con bastante fuerza, con un ligero crujido. Los tornillos (pos. 7) logran el ajuste requerido. El material para hacer la lijadora puede ser aglomerado, MDF, madera contrachapada gruesa o madera dura lijada. Usé MDF de 22 mm.

Los diferentes materiales tienen sus propias desventajas específicas que deben tenerse en cuenta. Por lo tanto, los tableros de MDF tienden a deslaminarse en la dirección longitudinal al atornillar los pernos. La madera es propensa a partirse.

Ahora unas palabras sobre el diseño de la máquina.

El motor se montó en la cama según el esquema clásico. Similar del sitio ydoma.info/samodelki-mini-sverlilnyj-stanok.html?cat=5.

Esta opción proporciona una conexión muy confiable y rígida entre el motor y la estructura.

Combiné la luz de fondo con una lupa, resultó muy conveniente en mi opinión. La luz siempre se dirige desde los ojos hacia el instrumento.

Hizo una manga flexible de nuevo con lo que estaba, tomó bolas de aluminio ∅ 9 mm de los cinturones de seguridad desgastados y las conectó en pares con un tubo de cobre. Los conecté entre sí con tramos cortos de tubos hechos de una línea de gas de plástico con un diámetro interior de 8 mm. La bola se precalienta en una varilla de acero, el tubo se empuja sobre la bola hasta que se forma una semiesfera en el tubo. Es así de simple. El aspecto de esta articulación se muestra en la figura.

La rueda para subir y bajar fue tallada en ebonita ∅ 50 mm y colocada firmemente sobre la estándar. La administración se ha vuelto mucho más conveniente que antes.

Lo consideré opcional agregar una palanca adicional.

El avance de la herramienta durante la perforación ya es muy fácil y suave.

No me molesté demasiado con la fuente de alimentación (creo que cuanto más simple, más confiable), lo hice sobre la base de un toro de 100 vatios con el rectificador más simple. Aunque se pensó en hacer un impulso, existe un esquema bueno y recomendado. Interruptor de galet para selección de giros en 10 posiciones. El voltaje de suministro es de 4 a 14 V. La carcasa se tomó de una unidad de disquete de 3,5 ″ (ya nadie usa este material). Es cierto que lo modificó ligeramente.

Controlar el arranque del motor por medio de un pedal no le quita las manos a la hora de taladrar tablas.

Bueno, al final del auto, el pintor pintó todas las partes por separado.

Me gasté unos 40 euros dando vueltas en todo esto y, en general, creo que no es muy caro para tal placer.

De alguna manera así.

Érase una vez, a principios de los 80, tenía un taladro para p / placas basado en el motor eléctrico GDR - ovsky y un portabrocas pequeño en el primer cono Morse.

No se ha conservado el tipo de motor, pero el diagrama se copió en un cuaderno.

En esos años, no había computadoras en el hogar, y todos los diagramas interesantes y las investigaciones cerebrales se ingresaban en cuadernos generales en una caja, 96 hojas cada una, por un valor de 44 kopeks.

El esquema funcionó de acuerdo con el algoritmo: una carga pequeña: el portabrocas gira lentamente, la carga aumenta, el portabrocas gira más rápido. Fue muy conveniente de usar para perforar agujeros en p / tablas, se metió en la perforación, la velocidad aumentó.

Han pasado muchos años, la perforación desde hace mucho tiempo se hundió en la eternidad. Recientemente, estaba desconcertado por el problema de taladrar agujeros en p / tableros. Debido a la falta de tales transistores (especialmente el P-701), el circuito tuvo que convertirse a detalles modernos:

La placa P / es universal: hay KT972: lo colocamos y un puente desde la base hasta el emisor de un pequeño transistor, no hay KT972: colocamos KT315 y un análogo de KT805, como en la foto.

Otro esquema formado en la cabeza de otro autor: Edward Nedeliaev (http://www.cqham.ru/smartdrill.htm). Encontré este enlace después de una semana de intentos fallidos de hacer que el circuito funcionara con un motor de tipo DPM. Aunque, como sabemos por los clásicos, aquel homosapiens coleccionado, otro homosapiens siempre podrá distinguirse. Como resultó con los motores DPM, el circuito no funciona, solo se puede ver con los motores de la serie DPR.

Pero no hay un motor DPR y no hay ningún deseo de comprarlo, pero hay una caja de este tipo y una selección.

Desde este lugar comienza el trabajo de laboratorio sobre el tema "Toma el control del FENDER para P / CARD". Internet está lleno de esquemas diferentes, sencillos y no muy sencillos de controlar los motores de taladros para tableros semiacabados. Consideremos algunos de los más comunes:

1.el regulador en transistores sin el uso de microcircuitos (se ignora la serie K142EN)

2. regulador en transistores y microcircuitos.

3. regulador sobre transistores y microcontrolador.

4.regulador de voltaje (saltemos, es de poco interés para su uso en los propósitos y tareas considerados)

Primero, probemos el esquema de A. Moskvin, Ekaterimburgo:

El circuito cumple a la perfección sus funciones y responsabilidades:

1.controlado por toque (inicio / ajuste / parada)

2.cambia de velocidad

3.frena el motor

4.prácticamente no requiere configuración

Si, como sensor, usamos una plataforma del tamaño de 1 kopeck dividido por la mitad, entonces es muy conveniente encender y regular la velocidad del motor aplicando un dedo.

En la revista “Radio” de 2009 había un esquema diferente para el DPM de motores. Fue inventado por S. Saglaev, Moscú. Tuve que cambiar algunas clasificaciones de mi motor.

El circuito funciona bastante bien, pero de alguna manera pensativo. Quizás esto se deba al motor que tengo.

El segundo para experimentos, tomamos los llamados reguladores PWM.

Hay muchas opciones para los esquemas y los autores son solo una legión. Por este motivo, aquí no se incluyen los nombres y apellidos de los personajes.

Los circuitos funcionan, pero son más adecuados para controlar la velocidad de un ventilador con un motor colector. Los parámetros más aceptables para la perforación tienen diagramas en el temporizador NE-555:

Una de las soluciones de circuitos es el uso de retroalimentación. El foro del Arsenal (http://www.foar.ru) tomó prestados dos de estos esquemas:

Estas variantes de los esquemas merecen atención y repetición. Cabe señalar que la versión con el diodo KD213 tuvo el honor de instalarse en la carcasa y ocupó un espacio vacío en una caja gris junto con un pico y taladros. Probablemente, los denominados controladores PWM sencillos probablemente sean adecuados para un taladro estacionario como este:

El siguiente en la línea es un tipo de taladros basados en microprocesador. Occidente, como siempre, nos ayudó en el diseño del circuito: http://mondo-technology.com/dremel.html Hice este circuito hace tres años, como un conejillo de indias asesinado por Dremel. Se instaló un motor importado de 24 voltios en el interior y se alimentó con este circuito:

El diseño resultó ser increíblemente funcional, todavía se usa en el trabajo y solo merece críticas encomiables. Por cierto, ella hizo los agujeros en las tablas p / de las fotografías.

Como opción para perforar, se probó un circuito en ATtiny13 (por hardlock, http://www.hardlock.org.ua/mc/tiny/dc_motor_pwm/index.html):

Diseño agradable y que funciona bien, pero quiero enfatizar nuevamente que es más adecuado para perforaciones estacionarias.

Y finalmente, un diseño que me convenció por su repetibilidad y facilidad de uso. El búlgaro Alexander Savov inventó e implementó el esquema en 1989:

El esquema funciona bien de acuerdo con el algoritmo descrito al principio:

1. Carga pequeña: el portabrocas no gira rápidamente.

2. la carga aumenta: el portabrocas gira más rápido.

El circuito es profundamente indiferente con qué motores trabajar:

Todos los motores que estaban disponibles en casa se probaron con este diseño y funcionaron perfectamente en la prueba. Los resultados superaron todas las expectativas. Ligero ajuste por la resistencia RP1 de la velocidad mínima del rotor que necesita y por la resistencia RP2 - estable, sin sacudidas, rotación, y listo, el motor está en marcha.

PD No se olvide de la fuente de alimentación, que no debería mantener su elección en una ración actual de hambre.

Todas las preguntas están, como siempre, en el Foro.

Ghostgkd777 ›Blog› Taladradora para placas de circuito impreso

¡Hola, todos!

Estuve mucho tiempo en esto, finalmente mis manos lo alcanzaron y en 12 horas hice una pifia para los sellos.

Tomé la cinemática con un motor en movimiento. El juego de palabras resultó)) En general, el motor con el cartucho se baja.

Esta unidad se basa en la diapositiva y el carro "eyes9"; CD-ROM o cualquier otra unidad. Monté el motor en él, lo salté al marco, le coloqué una palanca para bajar, fijé toda esta estructura en una esquina de aluminio, que, a su vez, a través de un espaciador a la base de la placa de fibra de vidrio.

Fotos de toda la estructura a continuación.

carro con ángulo de motor

el resorte está en su lugar, el extremo de la posición superior del carro está instalado

el motor del secador de pelo, bastante alto par

una conversación separada sobre el mandril de pinza

Puedo decirte que basura ... no todos los taladros se mantienen bien. Trabajar con él trae muchas emociones negativas. Y para cambiarlo a un mandril de leva normal, es demasiado grande para este motor. Por tanto, esta versión del taladro se reconoce como una solución temporal hasta la compra de un motor de 24V y un mandril normal. Allí construiremos una selección más impresionante))

¡Pero fue demasiado fácil detenerse allí! En el motor clavé un esquema con control automático de la velocidad del motor en función de la carga, que miré desde los gatos que tendí Sansey. Por cierto, muy buena descripción los circuitos de control del motor están ahí. ¡Recomendar!

Estimados administradores y moderadores, no lo consideren un anuncio de otro recurso. El material es interesante, será útil para la gente, pero copiarlo en su BZ de alguna manera no es bueno.

Fui y sintonicé las partes que tengo.

El usuario final configurado para omitir BE VT2 desde en la posición superior del carro, está cerrado. Solo tiene un contacto (del mismo secador de pelo que el motor), era demasiado perezoso para buscar extremidades normales)

- Ciudad: Rubtsovsk

Perforación casera para PCB

bueno, si fue a una exhibición de simulacros, entonces también participaré

Asi que aqui esta:

Una pequeña descripción: el motor opera desde un transformador 220v / 6v a través de un rectificador, aunque de acuerdo a sus características de desempeño debe ser alimentado por 12 voltios (tal fuente de energía está en búsqueda); Se pueden utilizar taladros de hasta 3 mm. Ahora se coloca un adaptador casero de 4 mm (eje) a 3 mm (diámetro máximo de la broca) en el eje del motor, pero esto es temporal porque se necesita mucho tiempo para cambiar las brocas (busque un manguito adecuado, céntrelo). Idealmente, necesita un collar de eje de 4 mm. Ahora uso un taladro de 1 mm.

Las siguientes dos fotos muestran mis jambas. lamentablemente no se pudo lograr el paralelismo entre el eje de la cremallera y el eje del eje. Pero sorprendentemente, esto no interfiere con la perforación de ninguna manera (verificado repetidamente):

Pero este detalle es especial, porque él mismo lo vertió en duraluminio.

No hice palancas para subir y bajar el taladro. Yo controlo las máquinas así:

Me gusta, es conveniente.

Y aquí está la textolita probada el primer día de funcionamiento de la máquina:

- Moscú

- Nombre: maxim bratersky

Perforación casera para PCB

Hace unos diez años compré una tabla de coordenadas de motores DSHI200-1 de 100 por 100 mm en mitino.

"Cnc9"; recopilado de una computadora 386sx. el programa emitido en LPT 8 bit 4 por motor.

cada bit controlaba un transistor. el archivo de perforación fue preparado por PCAD7 ORCAD9.

- Ciudad de tomsk

- Nombre: Dmitry

Perforación casera para PCB

Muy diseños interesantes Yo también me hice recientemente una máquina de madera y un trozo de guía de la impresora con un carro. Parece que puedes vivir, pero. La alimentación está organizada de todos modos, es decir, el motor está cargado por resorte y baja solo cuando lo presiona. Rigidez de nuevo, inexistente, aunque arreglada con esquinas Foto por la tarde. Estoy pensando en hacer las máquinas más decentes, todo estaría bien, pero no puedo encontrar un mecanismo de alimentación de piñón y cremallera, no hay microscopios ni piezas innecesarias de tecnología antigua. En algún lugar de aquí leí que un cierrapuertas funcionará muy bien, pero cuesta un kilo de rublo y más, así que no es una opción. Y mi máquina necesita un buen voladizo, porque Los tableros también son de 30x30 cm, sale 150 mm desde el taladro hasta la base del bastidor. La base y el bastidor no son una cuestión, sino un mecanismo de avance, pero no sé para que no se encasille.

- Ciudad de tomsk

- Nombre: Dmitry

Perforación casera para PCB

Aquí está la foto.

Un trabajo muy modesto en comparación con otros.

Solo hay un consuelo: cuando termine una gran serie de tablas, comenzaré a construir algo más decente. ¡Un taladro manual no es adecuado ni siquiera para mi monstruo!