Çalışma parametreleri ve delme göstergeleri

Teknolojik sondaj modu, kuyunun dibindeki kayaların yok edilmesi ve kesimlerin yüzeye çıkarılması ile ilişkili sondajın hız ve kalite göstergelerini karakterize eden bir dizi temel set parametresinin bir kombinasyonudur.

Delme modunun ana parametreleri şunlardır:

Kaya kesici takım üzerindeki eksenel yük;

Delme aletinin dönüş hızı;

Yıkama sıvısının miktarı ve kalitesi;

Kaya kesme aletinin türü.

Kaya kesme aleti üzerindeki eksenel yük, delme dizisinin ekseni boyunca kaya kesme aletine uygulanan kuvveti belirleyen delme modunun parametresini karakterize eder.

Delme sırasında uç üzerindeki eksenel yük, matkap bileziklerinin ve matkap dizisinin ağırlığı ile oluşturulur.

Kayanın hacimsel yıkım modu, dip deliği üzerindeki özgül basınç, kayanın girintiye karşı direncini aşarsa mümkündür. Böylece eksenel yük, kayanın mukavemeti ile orantılıdır. Bundan, diğer her şey eşit olduğunda, yumuşak kayaları delerken en küçük dip deliği yüklerine izin verilir; kaya sertliğinde bir artışla eksenel yük artmalıdır.

Uçtaki eksenel yükün artmasıyla ROP belirli bir kritik değere yükselir. İlk başta hız yoğun bir şekilde artar ve sonra büyümesi yavaş yavaş yavaşlar ve bir an gelir ki büyüme durur ve hız azalmaya başlar. Aynı zamanda alt delik temizliği de büyük önem taşımaktadır.

Eksenel yükün arttırılması, sondaj sıvısının sirkülasyon hızının artması şartıyla ROP ve ROP'yi arttırır, bu da kesimlerin dip deliğinden tamamen temizlenmesi için gereklidir.

Her bir özel koşul için delme işlemi sırasında, delme hızında daha fazla bir artış sağlayamayan, matkap ucu üzerindeki eksenel yükün kritik bir değeri vardır. Kritik yük değeri, delinmekte olan formasyonların fiziksel ve mekanik özelliklerinin yanı sıra ucun tipine de bağlıdır.

Uç üzerindeki optimum eksenel yükler, kayaların sertliğine, uçların tipine ve boyutuna, delme aletine ve delme yöntemine bağlı olarak farklı eksenel yüklere sahip bitlerin işlenmesinden elde edilen sonuçlar dikkate alınarak seçilir.

Sondaj borularının ağırlığının altta oluşturduğu eksenel yükün artmasıyla mekanik hızın artması, matkap manşonları kullanılmadan sağlanamaz. Bu durumda, aşırı yük nedeniyle sondaj boruları bükülür, eğilme dalgası, eksenel yükün çoğunu emen ve mekanik hızda bir artış sağlamayan sondaj duvarlarına dayanır.

Daha yüksek bir ROP ve ROP elde etmek için, matkabın başlangıcında en yüksek eksenel yükün oluşturulması uygulanmaktadır. Delme işlemi, ucun çalışması sırasında özgül basıncın sabit tutulacağı ve toplam yükün gerekli sınırlar içinde değişeceği şekilde yapılmalıdır. Delme aleti, ağırlık göstergesinde gerekli eksenel yük ile eşit ve sürekli olarak beslenmelidir.

Bit dönüş hızı

Delme modunun parametrelerini seçerken, eksenel yükte eş zamanlı bir artışla birlikte ucun dönüş hızındaki artışla orantılı olarak penetrasyon oranının arttığı dikkate alınır.

Dönme hızının arttırılması uçtaki aşınmayı artırır. Belirli bir RPM'ye ulaşıldığında, bit aşınması ROP artışlarından daha hızlı artar. Uç dönüş hızının kaya yıkımının verimliliği üzerindeki etkisi, eksenel yüke, dip deliği temizleme derecesine, kayanın fiziksel ve mekanik özelliklerine ve kuyunun derinliğine bağlıdır.

Sert oluşumlarda delme deneyimi, ROP'yi artırmak için kaya kesici takım üzerindeki eksenel yükü arttırırken daha az devir uygulamak gerektiğini göstermektedir.

Uç çapındaki bir artışla, kayaların sertliği ve aşındırıcılığında bir artışla, sondaj borularının çapındaki bir azalmayla ve ayrıca düşük kalınlıkta ve alternatif katmanları delerken, bit dönüş hızının azaltılması önerilir. Daha az sertlikteki bir katmandan daha yüksek sertlikteki bir katmana geçerken. Her sondaj borusu boyutu için izin verilen dönüş hızını hesaplamak için aşağıdaki formülü kullanın:

n, rpm cinsinden izin verilen dönüş hızıdır;

l, dönen sondaj borularının m cinsinden uzunluğudur;

E elastisite modülüdür;

g - 9.8 m / s2'ye eşit yerçekimi ivmesi;

q - kg cinsinden 1 m sondaj borusunun ağırlığı.

Uç dönüş hızı seçilirken delme derinliği aralığı dikkate alınır. Sondaj derinliğinin artmasıyla döner yöntemde ucun dönme hızı azalır.

iyi kızarma

Kuyu dibinin kesiklerden temizlenmesi ve kaya kesme aletinin sondaj sıvısı ile soğutulması işlemine kuyu yıkama denir.

Sondaj uygulaması ve özel çalışmalar, sondaj sıvısının parametrelerinin sondajın kalite göstergeleri üzerindeki etkisini belirlemiştir.

Sondaj kalitesini etkileyen kuyu yıkamanın ana parametreleri şunları içerir: özgül ağırlık, yıkama sıvısının viskozitesi ve ayrıca dip deliğe sağlanan yıkama sıvısının miktarı ve halkadaki artan akışın hızı.

Arttırmak spesifik yer çekimi yıkama sıvısı mekanik hızda bir azalmaya yol açar ve bunun tersine, diğer şeyler eşit olduğunda, daha düşük özgül ağırlığa sahip bir yıkama sıvısı kullanıldığında ROP artar.

Daha düşük viskoziteye sahip yıkama sıvıları, delinmiş kaya parçacıklarından dip deliği daha iyi temizler ve halkadaki hareket hızındaki artışa bağlı olarak, yüzeye yoğun bir şekilde çıkarılmasını sağlar.

Dip deliğine verilen sondaj sıvısı miktarındaki bir artışla, halkadaki sirkülasyon hızı artar ve sondaj modunun parametrelerinde karşılık gelen bir değişiklikle penetrasyon hızı artar. Bu durumda kayaların fiziksel ve mekanik özellikleri, ucun tipi ve boyutu ve sondaj sıvısının niteliksel parametreleri önemli bir etkiye sahiptir.

Halka içinde sondaj sıvısının artan akış hızının artmasıyla, kuyu dibinin kesimlerden temizlenmesinin yoğunluğu artar, deliğin dibindeki ucun çalışması kolaylaşır ve sondaj verimliliği artar. .

Sondaj sıvısı, alt deliği delinmiş parçacıklardan temizlemenin yanı sıra, jet temizleme ile bitlerin teknik temeli olan jet etkisi ile kayaların tahribatında rol alır.

Tabanı temizlemek için eksenel yükün, dönüş hızının ve uç çapının artmasıyla kuyuya verilen sondaj sıvısı miktarını artırmak gerekir. Bu nedenle, sondaj sıvısının akış hızı, birim zamanda delinmekte olan kayanın hacmi ile doğru orantılıdır. Yetersiz yıkama yoğunluğu durumunda, kesimlerden alt delik temizliği bozulur ve ROP azalır.

Normal dip deliği yıkama koşullarının bir göstergesi, 0,8 ila 1,5 m / s değerleri olan sondaj deliği duvarı ile sondaj borularının yüzeyi arasındaki dairesel boşlukta yükselen jetin hızıdır.

Kuyudaki sondaj sıvısının dolaşım hızına bağlı olarak gerekli pompa kapasitesi aşağıdaki formülle belirlenir:

Q, m3 / sn cinsinden pompa kapasitesidir;

V, yıkama sıvısının m / s cinsinden akış hızıdır;

F, kuyunun halka şeklindeki bölümünün m2 cinsinden alanıdır.

Kuyunun dairesel kesit alanı aşağıdaki formülle hesaplanır:

D, m cinsinden gerçek sondaj çapıdır;

d, sondaj borularının m cinsinden dış çapıdır.

Sondaj modunun parametrelerini seçerken, sondaj kulesinin kurulu hidrolik gücünü tam olarak kullanmak, jeolojik ve teknik koşullara göre izin verilen maksimum sondaj sıvısı miktarında sondaj yapmak gerekir. Aynı zamanda çamur pompalarının izin verilen çalışma basınçları ve artan kuyu derinliği ile hidrolik direncindeki artış dikkate alınmalıdır.

Kaya kesme aletinin türü

Delme sırasında kayanın mekanik olarak tahrip edilmesi için tasarlanmış alet bir matkap ucudur.

Delinmiş kayaların fiziksel ve mekanik özelliklerine bağlı olarak kullanılırlar. Çeşitli tipler ve bit tasarımları. Döner delme uçları, hem amaç hem de kaya üzerindeki etki prensibi bakımından farklılık gösterir.

Matkap uçları amaçlarına göre üç gruba ayrılır:

Sürekli dipli bir kuyuda, tüm alanı boyunca delerken kayayı yok eden sürekli delme uçları;

Çekirdek sondaj uçları, kuyudaki kayayı halka şeklinde bir tabanla tahrip ederek, ortadaki geçilebilir kayanın delinmemiş bir sütununu (çekirdek) bırakarak;

Kuyuda çeşitli işler için kullanılan, kuyu delme işlemiyle doğrudan ilgili olmayan özel amaçlı uçlar (kuyu deliğinin genişletilmesi, çimento taşının delinmesi vb.).

Kayaya çarpma prensibine göre, matkap uçları iki gruba ayrılır: kayayı esas olarak keserek tahrip eden kesici tip uçlar, bu tip uçlar arasında freze bıçakları, elmas; kesme ve ezme eyleminin bir sonucu olarak kayayı tahrip eden ufalama ve kırma uçları, bunlar her türlü silindir koni uçlarını içerir.

Silindir koni uçları. Silindir kesici, alt kısımdaki kesicileri yuvarlayarak kayayı yok eden bir parçadır. Silindir kesici, silindir veya koni şeklinde olan bir silindir koni ucunun kaya kesen bir parçasıdır. Kesicinin yan yüzeyinde, uç döndüğünde kayayı kıran dişler veya karbür uçlar (pimler) bulunur.

Makaralı koni uçları, sıvı veya hava üfleme ile dip deliği yıkamalı kuyuların döner delinmesi için tasarlanmıştır. Bu uçlar, farklı fiziksel ve mekanik özelliklere sahip kayaları delmek için kullanılır. Delinecek oluşumlara bağlı olarak, sürekli delik delme için makaralı koni uçları aşağıdaki sekiz tipte üretilir:

M - en yumuşak ve en viskoz için;

MS - orta-sert kaya ara katmanlarına sahip yumuşak kayalar için;

С - orta sertlikteki kayalar için;

ST - sert ve aşındırıcı kayaların ara katmanlarına sahip orta sert kayalar için;

T - sert ve aşındırıcı kayalar için;

TK - sert ve aşındırıcı kayaların ara katmanlarına sahip sert kayalar için;

K - sert, kırılgan ve aşındırıcı kayalar için;

Tamam - en sert ve en aşındırıcı kayalar için.

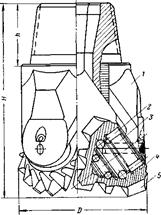

Şekil 2.6 - Üç koni bit

Koni bitlerinin sayısına bağlı olarak tek koni, iki, üç, dört ve beş koni bitleri üretilir.

Konik konilere sahip olan ve oldukça verimli olan Tricone uçları (Şekil 2.6), üretim kuyularını açarken en yaygın olanıdır. Tasarım gereği, tricone bitler açık çerçeveli (kesitsel) ve gövde tipi bitlere ayrılır.

Açık gövdeli keski, birbirine kaynaklanmış üç bölümden oluşur. Her bölüm, üzerine dişleri 5 olan bir makaralı kesicinin 4 monte edildiği, rulman yatakları 2 üzerinde serbestçe dönen bir pivot 3'lü bir pençe 1'den oluşur. Açık gövdeli uçlar, pençeler kaynaklandıktan sonra kesilen bir kilitleme aleti bağlantısına sahiptir. . Keskisiz uçlar 76 ila 346 mm çaplarda mevcuttur.

vücut parçaları büyük çap oluklarında kesicilerle donatılmış pençelerin kaynaklandığı bir yıkama plakalı çelik döküm gövdeye sahiptir. Silindirler, konik yüzeylerin sayısına bağlı olarak bir, iki ve üç konik olarak ayrılır. İki ve üç konili kesiciler kendi kendini temizler.

Kendi kendini temizleyen uçlarda, bir kesicinin dişli kenarları, diğer kesicilerin kenarları arasındaki oluklara girerek, kesimlerden kendi kendini temizlemelerini sağlar. Bu bitlerde, konilerden biri, tepesi bitin merkez hattının ötesine geçen tam bir koniye sahiptir ve diğer ikisi kesik konilere sahiptir.

Delinmekte olan kayaçların fiziksel ve mekanik özelliklerine bağlı olarak kullanılan trikonik uçlar, sadece çap boyutunda değil, aynı zamanda konilerin şekli, dişlerin hatvesi ve şekli, dişlerin açısı ve açısı bakımından da birbirinden farklılık gösterir. koni ekseninin bit eksenine eğimi, yıkama cihazı ve bağlantı dişinin boyutu.

Silindir koni desteği, bitin ana bileşenlerinden biridir. Mukavemet ve aşınma direnci elde etmek için destekler, termokimyasal işlemle yüksek alaşımlı çeliklerden yüksek hassasiyet ve mukavemetle üretilir. Makaralı koni rulman tasarımları, uçların tipine ve boyutuna bağlıdır ve farklı seçenekler rulmanlar (bilyalar, silindirik makaralar) veya rulmanlı ve kayar rulmanlar kullanarak.

Uç temizleme cihazı, sondaj dibinin ve kesici dişlerin delinmiş kayadan temizlenmesinde, yatakların ve kesicilerin soğuma derecesi üzerinde önemli bir etkiye sahiptir.

Yıkama cihazları, tricone bitin tipine ve boyutuna bağlı olarak farklılık gösterir. Bazı uç türlerinde - yıkama sıvısının akışını uç ekseni boyunca sondaj deliği tabanının merkezine yönlendiren bir kanalla merkezi yıkama; diğerlerinde - bacaklarda bulunan ve sondaj sıvısının akışını kesiciler arasındaki kuyunun dibine yönlendiren üç kanal ile; üçüncüsü - ayaklarda veya yıkama plakalarında bulunan ve yıkama sıvısının akışını kesicilere yönlendiren üç kanal ile. Yıkama sıvısının akışının kesiciler arasında ve kesiciler üzerine yönlendirildiği, kombine yıkamaya sahip bir grup uç vardır.

Farklı standart ölçülerde uçlar, push-in nipelli ve push-in nipelsiz olarak üretilmektedir.

Bir sondaj sıvısı jetinin kuyunun dibine beslendiği ve özel ağızlıklar (nozullar) aracılığıyla yönlendirildiği, sıvının akış hızının önemli ölçüde arttığı uçlara püskürtme uçları denir. Püskürtme uçları için nozullar mineral-seramik ve sermetten yapılmıştır. Sızdırmazlık elemanları, nozullar ve yıkama kanalı arasındaki boşlukları kapatmak için kullanılır.

Şoksuz uç imalatında uç gövdesinde delikler açılmaktadır. Bu durumda, yıkama kanalları, bölümleri olan pençelerin iç yüzeyinin şekline göre oluşturulur: yuvarlak, üçgen ve yarık benzeri.

Pim uçları, geleneksel kesici kesicilere sahip matkap uçlarının önemsiz olduğu, yüksek basınç direncine sahip sert ve aşındırıcı oluşumlarda delme için tasarlanmıştır. Bu bitlerin konilerinin silahlanması, geçmeli dişler - yarım küre şeklinde bir çalışma yüzeyine sahip pimler şeklinde yapılır.

Kesme tipi keskiler. Keserek ve aşındırarak kayayı parçalayan bir parçaya kesici uç denir. Aralıklı yumuşak, orta ve sert oluşumları delmek için son yıllarda kesme tipi uçlar yaygınlaştı. Aşındırıcı kesme tipi bir keski, tek parça bir gövdeden, kendisine kaynaklanmış altı bıçaktan oluşur, bunlardan üçü alt bıçak normal yükseklikte ve üst üçü kısaltılmıştır. Her kısaltılmış bıçak, normal yükseklikteki iki bıçak arasına kaynaklanır. Bıçakların kesici kenarları pahlıdır ve sermet alaşımından yapılmış silindirik pimlerle güçlendirilmiştir. Tüm bıçakların pimleri ve ön kenarları arasındaki boşluklar granüler karbür ile güçlendirilmiştir. Gövdenin alt kısmında, ucun boyutuna bağlı olarak, yönü tabanın bir püskürtme sıvısı ile yıkanmasını sağlayan iki ila altı yıkama kanalı vardır. Jet tipi uçlar, mineral seramik ağızlıkların yerleştirildiği üç yıkama kanalına sahiptir. Nozullar uç gövdesine yaylı halkalarla sabitlenmiştir ve kauçuk halkalarla kapatılmıştır.

Elmas uçları. Elmas uç, elmasla güçlendirilmiş bir kesme ucudur. Elmas uçlar, çeşitli sertlikteki kayalardaki kuyuların döner ve türbinli delinmesi için tasarlanmıştır, burada tricone bitleri kullanma verimliliği azalır. Sondaj uygulaması, kuyu derinliğindeki bir artışla, tricone bitlerinin kullanım verimliliğinin azaldığını ve tüketimlerinin arttığını doğrulamaktadır. Elmas uçlar, derin kuyuların alt aralıklarını delerken yaygın olarak kullanılır. Elmas uçların kullanılması, bit başına görüntüyü artırmayı, açma işlemlerini azaltmayı ve yüksek delme hızları elde etmeyi mümkün kılar. Elmas uçlar mikro kesme ve aşındırma prensibine göre çalışır. Yıkım sürecinin yoğunluğu kaynak elmas uçlarla delme yaparken, elmaslar ve kaya arasındaki doğrusal temas hızına, eksenel basınca ve sağlanan sondaj sıvısı miktarına bağlıdır.

Elmas uçlar, şekillendirilmiş bir karbür elmas taşıyan kafadan oluşur - bir matris ve bağlantı dişine sahip çelik bir gövde.

Bir elmas ucun performansı ve kararlılığı esas olarak kullanılan elmasların özelliklerine ve boyutuna, ucun çalışan kısmındaki elmas tanelerinin modeline ve ucun kalitesine bağlıdır.

Spiral elmas uçlar, türbin delme için tasarlanmıştır. Ucun uç kısmı elmaslarla donatılmış üç küresel yüzeyden oluşur. Üç boşaltma deliği, başın orta kısmından ucun çevresine uzanan küresel spiral kanallara dönüşür.

Radyal elmas uçlar hem döner hem de türbin sondajında kullanılır. çalışma parçası uçlar elmaslarla donatılmış altı sektör çıkıntısı şeklinde yapılır, üç küçük sektör yıkama deliğine ulaşır ve üç büyük bölüm ucun merkezi konik kısmına bağlanır. Üç büyük sektör çıkıntısı arasında, yıkama sıvısını boşaltmak için altı yıkama kanalında çevresel kısma uzanan üç yıkama sıvısı açıklığı vardır.

Radyal elmas uç, düşük aşınmalı orta-sert oluşumları delmek için tasarlanmıştır.

PDC kesicili elmas uçlar. Bu uçlar, su veya çamur yıkama ile düşük aşındırıcı oluşumlarda dikey, yönlü, yatay petrol ve gaz kuyularını delmek için tasarlanmıştır. PDC dişleri ile güçlendirilmiş uçlar, yüksek aşınma direncine ve performansa sahiptir ve ayrıca ROP'u arttırırken keskileme için penetrasyonda çoklu artış sağlar. Hareketli ve dönen parçaların olmaması, silindir koni uçlara kıyasla elmas ucun hizmet ömrünü uzatır.

İki merkezli keskiler. Çift merkezli uçlar, yumuşak ve orta aşındırıcı kayalarda kuyu deliğinin aynı anda genişletilmesiyle delme için tasarlanmıştır. Daha önce açılmış kasalı kuyulardan yan yolları genişletmek ve kuyunun akış hızını artırmak için üretim aralığında genişletmek için kullanılırlar.

Çift merkezli uçlar, önceden belirlenmiş bir kasa çapı ile normalde mümkün olandan daha büyük kuyuların delinmesini mümkün kıldı. Çift merkezli uçların ana avantajları: kuyuları genişletme yeteneği; kaplama çimentolama operasyonlarının iyileştirilmesi; sondaj maliyetlerinin azaltılması. Dikey, yönlü veya yatay kuyuları açarken çift merkezli uçların kullanılması, teknolojik ilerlemenin gelişmesinde yeni bir seviyedir.

Matkap uçları. Bir matkap ucu, karot alma sırasında kayaları kırmak için tasarlanmış bir kaya kesme aletidir. Karbür kesicilerle güçlendirilmiş bir matkap ucuna tungsten karbür uç denir ve elmasla güçlendirilmiş bir uca elmas uç denir.

Matkap ucu, ucundan sonra pirinç lehimleme ile karbür kesicilerin oluşturulduğu bir taç halkadan oluşur. Çekirdek halkalar, uygun boyutta boru, sondaj borusu veya boru boşluklarından yapılır.

Taç halkaya sabitlenmiş karbür kesiciler, tüm yüz alanını kaplamalı ve dış ve iç yan yüzeylerin ötesine ve uç yüzünün üzerine çıkıntı yapmalıdır. Delme sırasında, tepenin dış yüzeyinin dışına taşan kesici dişler, taç ve sondaj deliği duvarı arasında bir boşluk oluşturur. Kronun iç yüzeyinin ötesine çıkıntı yapan kesici dişler, derinleşirken, çekirdek ile karotiyerin iç yüzeyi arasında bir boşluk oluşturur. Delme sırasında doğrudan ucun alt ucunun üzerinde çıkıntı yapan karbür kesiciler, kuyunun halka şeklindeki tabanındaki kayayı yok eder.

Delinen formasyonların sertliğine bağlı olarak yumuşak formasyonlarda, orta-sert formasyonlarda ve sert formasyonlarda sondaj yapmak için matkap uçları üretilmektedir.

Farklı sertlikteki kayaları delmek için bir matkap ucunun tasarımını belirleyen önemli faktörler şunlardır: kesicilerin gövdenin dış ve iç yüzeylerinin ötesinde ve taç halkasının ucunun üzerindeki çıkışının boyutu, kesicilerin açısı, kesicilerin şekli ve yeri.

Sert kayaları delmek için tepeden içeri ve dışarı doğru çıkan kesicilerin değeri 0,5-1,0 mm, alın ucunun ise 1,5-2,5 mm üzerindedir.

Kesici dişlerin taç halkasının ucuna göre konumu aynı seviyede veya kademeli olabilir. Kademeli kuronlarda kesici dişler hem uç yüzeyde hem de yan yüzeyde uçtan 20-30 mm uzaklıkta bulunur. Bu, karot aldıktan sonra uca geçiş yapılırken kuyu aralığının genişletilmesini önlemek içindir.

Frezeleme keskileri. Freze uçları, sondaj sırasında ve kuyudaki acil durum çalışmaları sırasında yardımcı işler yapmak için tasarlanmıştır.

Amaca bağlı olarak, freze keskileri farklı çalışma yüzeyi biçimlerine sahiptir ve yapısal olarak dairesel, uç yüz ve şekilli olarak gerçekleştirilir. Delmek için kullanılırlar çek valfler, kuyu dibinde bulunan metal nesnelerin aşındırılmasında, acil durum operasyonları sırasında delme aletinin kırık uçlarının frezelenmesinde, kasa dizilerinin kırık kısmının frezelenmesinde ve diğer işlerde.

FR tipi keski freze yaygın olarak kullanılmaktadır. Üst kısımda bağlantı kilit dişi olan bir gövdeden oluşur. Aerodinamik gövdenin alt kısmında, uç ve yan yüzeylerde karbür kesicilerle güçlendirilmiş üç çıkıntı bulunur. Muhafazanın alt kısmında, merkezi yıkama kanalı, yönlendiricinin uç kısmının çeşitli bölümlerine yıkama sıvısının beslendiği ek kanallara bağlanır.

Delme modunun ana parametreleri Tablo 2.4'te özetlenmiştir.

Tablo 2.4 - Delme modunun temel parametreleri

|

Aralık, m |

Dönme hızı, rpm |

Tüketim sondaj çamuru, l / s |

Bit türü |

||

|

Pilot namlu |

|||||

|

III 444.5 М-ГВУ R146 |

|||||

|

III 295.3 С-ГВ |

|||||

|

Aralık, m |

Dönme hızı, rpm |

Sondaj sıvısı tüketimi, l / s |

Bit türü |

||

|

III 295.3 M-CHV R187 |

|||||

|

III 295.3 С-ГВ |

|||||

|

III 295.3 С-ГВ |

|||||

|

III 295.3 С-ГВ |

|||||

|

III 215.9 C-HLG |

|||||

|

III 215.9 C-HLG |

|||||

|

yatay namlu |

|||||

İyi çalışmalarınızı bilgi tabanına gönderin basittir. Aşağıdaki formu kullanınBilgi tabanını çalışmalarında ve çalışmalarında kullanan öğrenciler, yüksek lisans öğrencileri, genç bilim adamları size çok minnettar olacaktır. Yayınlanan http://www.allbest.ru/ Delme moduPetrol ve gaz kuyularını delmek için üç yöntem yaygınlaştı: döner, hidrolik kuyu içi motorlar ve elektrikli matkaplarla delme. Bu yöntemlerden ilk ikisi temeldir.en çok seçmek etkili yol sondaj, belirli jeolojik ve teknik koşullarda sondaj teknolojisinin geliştirilmesi veya iyileştirilmesinde çözülmesi gereken görevlerden kaynaklanmaktadır.Deneysel sondaj sırasında elde edilen verilere dayanarak, sondaj yöntemleri karşılaştırılır ve belirli jeolojik koşullar için en etkili olanıdır. teknik koşullar.Bir delme yönteminin etkinliğini değerlendirmek için bir kriter olarak, genellikle 1 metre penetrasyon başına maliyetlerin maliyeti alınır.Delme modu parametrelerinin bit performansı üzerindeki etkisiDelme modu kavramı ve parametreleri. Delme modu, delme performansını etkileyen ayarlanabilir parametrelerin belirli bir kombinasyonu olarak anlaşılır. Delme modunun bu parametreleri şunları içerir:- bit R d üzerindeki eksenel yük (basınç);- bit dönüş frekansı n;- pompalanan yıkama sıvısı miktarı Q;- yıkama sıvısının kalitesi (yoğunluk, viskozite, filtrasyon hızı, statik kesme gerilimi).Sondaj kulesinin belirli bir teknik ekipmanı ile sondajın en yüksek nitel ve nicel göstergelerini elde etmeyi mümkün kılan bu parametrelerin kombinasyonuna rasyonel (veya optimal) sondaj modu denir.Uygulamada, genellikle sondaj işlemi sırasında, bir karot almak, elverişsiz jeolojik koşullarda (kayıplara eğilimli bölgeler, kuyu deliğinin bütünlüğünün ihlali ile ilişkili komplikasyonlar, vb.) Bir kuyu açmak gerekir. daha önceden açılmış kuyu vb. gibi durumlarda kullanılan sondaj modlarına özel modlar denir. Sondaj çamurunun miktar ve kalitesinin etkisi. Saha gözlemleri ve laboratuvar çalışmaları, uç çalışmasının en iyi sonuçlarının, kesimlerin alt delikten zamanında çıkarılmasıyla elde edildiğini, aksi takdirde uca ek direnç sağladığını ortaya koymuştur. Dip deliği temizliği ve buna bağlı olarak gerçek delme işlemi aşağıdaki faktörlere bağlıdır. 1. Sondaj sıvısı kaliteleri kuyunun ince kesimlerden temizlenmesi, düşük viskoziteli ve düşük yapısal mukavemetli kil çözeltileri ile daha iyi sağlanır. Büyük çamur parçaları, kalın ve viskoz çözeltilerle daha iyi uzaklaştırılır. Yoğunluğun artması çamurun kaldırma kapasitesini arttırır. ROP, kuyudaki çamur kolonu basıncı ile oluşum (gözenek) basıncı arasındaki fark olan diferansiyel basınca bağlıdır. Bir sıvı kolonunun basıncı (hidrostatik basınç), yoğunluğu ile doğru orantılıdır. Fark basıncı 3,5 MPa'dan büyükse, ROP yaklaşık olarak sabit kalır. Sondaj sıvısının yoğunluğunun artmasıyla kuyu tabanındaki basınç artar, kayaların tahribata karşı direnci artar ve bunun sonucunda sondaj performansı düşer. Jeolojik koşulların izin verdiği durumlarda, halka içindeki yüksek hareket hızı ile yetersiz kaldırma kapasitelerini zorunlu olarak telafi etmek üzere sondaj sıvısı olarak su, gaz veya hava kullanılmalıdır. 2. Sondaj sıvısı miktarı kuyu tabanının birim alanı başına verilir. Teknolojik olarak (döner delme ve elektrikli matkap sırasında çalışmalar yapılmıştır) kurulmuştur. Gerekli miktar yıkama çözeltisi (Q, l / s) yaklaşık olarak eşittir burada F 3 kuyunun alt delik alanı, cm 2. Çamur pompalarının debisinin bu orana göre hesaplanan değerin üzerine çıkması ROP'da önemli bir değişikliğe yol açmaz. Uç deliklerinden sıvı akışının akış hızı ve bu deliklerin kesicilere ve yüze göre konumu kuyular Uç memelerinden sondaj çamurunun akış hızının artmasıyla kuyu deliğinin temizlenmesi iyileşir ve sonuç olarak ROP artar. Gözlemler, jetting bit nozullarından akan jetlerin hızı 6075 m/s'yi aştığında ROP'da önemli bir artış elde edildiğini göstermektedir. Kesici dişlerin yüksekliği temizlik koşulları için büyük önem taşımaktadır. Kesiciler ile taban arasındaki boşluk ne kadar büyük olursa, temizliği o kadar mükemmel olur ve h / n değeri o kadar yüksek olur. En küçük h / n değerleri, dişlerin (elmasların) matrisin ötesine önemsiz bir yüksekliğe çıktığı elmas uçlar ve silindir kesici gövdesinde neredeyse girintili karbür uçlu pim uçları kullanıldığında gözlenir. Bit dönüş frekansının etkisi. Bit dönüş hızı arttıkça ROP artar, maksimum değerine ulaşır ve ardından azalır. Her kaya sınıfının (sünek, sünek kırılgan ve kırılgan) kendi kritik bit RPM'si vardır ve bu değerin aşılması ROP'ta bir azalmaya neden olur. Ayrıca, makaralı koni uçlarının dönüş hızındaki bir artışın, yatakların daha yoğun aşınması nedeniyle operasyonlarının dayanıklılığını azalttığı ve ucun çalışma başına görüntüsünü azalttığı da unutulmamalıdır. Şekil 10.1. ROP ve Etki Eğrisi Pirinç. 10.2. Türbin sondajı sırasında eksenel yükün ROP ve ROP üzerindeki etkisi Eksenel yükün etkisi... Eksenel yükün ROP üzerindeki etkisi, sürecin niteliksel yönünü yansıtan bir grafik (Şekil 10.2) ile karakterize edilebilir. Eğri üzerinde üç alan vurgulanmıştır. Bölge I, v'nin Pd'deki artışla orantılı olarak artması ile karakterize edilir.Bu bölgede, özgül yük, yok edilecek kayanın mukavemetinden çok daha azdır, bu nedenle yıkım süreci yüzey niteliğindedir. Alan I, yüzey tahribatı alanı olarak adlandırılır. II bölgesinde ve ayrıca artan P d ile artar, ancak bu durumda ROP, bit üzerindeki yük arttıkça daha hızlı artar. Bu alanda, kayalar, yok edilen kayanın sertliğinden daha az, ancak zaten ona yakın olan belirli bir yükte yok edilir. Bu alana geleneksel olarak yorulma başarısızlığı alanı denir. // ve /// bölgelerinin sınırında, özgül yük, yok edilecek kayanın sertliğine karşılık gelecektir. III. bölgede, yıkım süreci hacimsel bir karaktere sahiptir. /// alanına normal veya hacimsel yıkım alanı denir. Yukarıda açıklanan kaya imha modlarının bölünmesi koşulludur, çünkü her üç yıkım türü de bit işlemi sırasında değişen derecelerde gözlemlenir. Delme modunun parametreleri arasındaki ilişki. V döner delme sondaj parametreleri birbirinden bağımsızdır. Delme sırasında bunlardan herhangi birini değiştirebilirsiniz: R d, n veya Q, diğerlerini değiştirmeden. Türbin sondajı farklı bir konudur. Burada sondaj modunun ana parametresi pompalanan sondaj sıvısı Q miktarıdır, yani türbin sondajındaki bit dönüş hızı değişkendir ve sondaj sıvısı miktarına ve matkap üzerindeki eksenel yüke, diğer bir deyişle sırasındaki eksenel yüke bağlıdır. türbin sondajı, Q'daki bir değişiklik her zaman n ve R d'de bir değişiklik gerektirecektir. Elektrikli matkapla delmenin de kendine has özellikleri vardır. Elektrikli matkap, pratik olarak sabit bir uç hızında delinir ve delici bunu ayarlayamaz. Hızı ancak elektrikli matkabı farklı devirde başka bir motorla değiştirerek, akımın frekansını değiştirerek veya redüktör-insertler vasıtasıyla değiştirmek mümkündür. Uç tarafından farklı fiziksel ve mekanik özelliklere sahip kayaların yok edilmesi için harcanan gücün değişmesi, elektrikli matkabı besleyen elektrik devresindeki akım gücünün değişmesine neden olur. Bu, ampermetre okumalarını kullanarak dip deliğindeki bit çalışmasının yapısını izlemeyi, optimum eksenel yükleri oluşturmayı ve bit aşınma derecesini belirlemeyi mümkün kılar. Delme modunun uygulanan parametrelerinin etkinliğini değerlendirme kriteri. Böyle bir kriter, penetrasyonun açma hızı veya ekonomik hız olarak adlandırılan 1 m penetrasyon maliyeti olabilir. Sondaj parametrelerinin geliştirilmesiDeneyimli sondaj. Sondaj modunun rasyonel (optimal) parametreleri, yönlü teknolojik kuyular (OTS) temelinde geliştirilmelidir. Bir destek teknolojik kuyusunun sondajı, teknik bir tasarımın hazırlanmasından önce gelir. Bu amaçla gereklidir:1. Deleceği alanın jeolojik koşullarını (stratigrafi, tektonik) ve kayaların fiziksel ve mekanik özelliklerini iyice inceleyin;2. olası komplikasyon bölgelerini (kuyu deliğinin bütünlüğünün ihlali, patlamalar, sondaj çamuru kayıpları vb.) oluşturmak ve ayrıca üretken ufukların rezervuar basınçlarını belirlemek;3. Kendiliğinden kuyu deliği eğriliği olasılıklarını ve daha önce eğriliğe karşı kullanılan önleyici tedbirleri araştırmak ve bu tedbirlerin etkinliğini bulmak;4.jeolojik sondaj koşullarına göre:a. bir sondaj sıvısı seçin, bireysel ufukları (oluşumlar ve katmanlar) delmek için parametrelerini ayarlayın;B. delme yönteminin bir aralık seçimini yapın;C. bireysel ufukları (oluşumlar ve katmanlar) delmek için bit türlerini seçin.Daha önce derin sondaj yapılmamış bir alanda sondaj yapılması planlanıyorsa, yukarıdaki tüm tanımlamalar yakındaki jeolojik benzer alanlarda sondaj sonuçlarına göre yapılmalıdır.Sondaj yöntemine, kayaların mekanik özelliklerine, sondaj sıvısının kalitesine ve seçilen uç tiplerine bağlı olarak eksenel yük P d, pompalanan sondaj sıvısı miktarı Q ve için gerekli değerleri belirlemeye başlarlar. bit dönüş frekansı Bu durumda, (sondaj yönteminden bağımsız olarak) aşağıdaki hükümlere göre yönlendirilmelidir.1. Sondaj kulesinin potansiyeli maksimize edilmelidir.2. Kuyuyu yıkamak için mümkün olan en düşük parametrelere sahip bir sondaj sıvısı seçilmelidir: yoğunluk, viskozite, statik kayma gerilimi.3. Pompalanan sıvı miktarı, alt deliği temizlemeye ve kesik (kesik) partiküllerini yüzeye taşımaya yeterli olmalıdır.Delme modunun ayarlanabilir parametrelerinin bitlerin performansı üzerindeki etkisini belirlemek için araştırma programları hazırlanır. Destekleyici teknolojik kuyuların bir rotor ve bir elektrikli matkapla delinmesi önerilir, çünkü bu yöntemleri kullanarak araştırma yapmak için temel koşulları, sondaj modunun ana parametrelerinin bağımsızlığını (eksenel yük ve dönüş frekansı) gözlemlemek mümkündür. ) birbirinden, ayrıca gerekli dönüş frekansı varyasyon aralığına sahip olmak. Ancak bu öneri, hidrolik kuyu içi motorlar kullanan kablolamalarını hariç tutmaz. Bir kontrol kuyusunun sondajı sürecinde, çeşitli sondaj parametreleri kombinasyonlarının oluşturulması nedeniyle optimal seçenekler bulunur. Anahtar teknolojik kuyuların sondajı sırasında elde edilen verilerin işlenmesi oldukça zahmetlidir ve özel eğitim gerektirir. V son zamanlar Bunun için bilgisayarlar yaygın olarak kullanılmaktadır. Sondaj sürecinin değişken faktörlerinin karmaşık etkileşimini hesaplamak için bilgisayar teknolojisinin kullanılması, daha doğru düzenlemeye ve sondaj için en uygun koşulların yaratılmasına olanak tanır. Rejim ve teknolojik haritalar. Açılan önemli teknolojik kuyular için malzemelerin işlenmesi tamamlandıktan sonra, belirli bir alanda sondaj için tipik bir akış şeması çizilir.Rejim ve teknolojik haritalar kural olarak dört bölümden oluşur:1) rejim;2) öğretici;3) operasyonel program;4) ortak kısım.Haritanın rejim kısmı, her stratigrafik ufuk için en uygun sondaj rejimini içerir. Yönlendirici kısım, önlemeye yönelik tavsiyeler sağlar. olası komplikasyonlar ve bunlarla mücadele için en etkili önlemler. Haritanın rejim ve öğretici bölümlerinde, kuyunun ROP'sini artırmanın yolları belirtilmiştir. Sondaj ekibinin kuyuyu açarken sondaj sürecinin ne kadar iyi ilerlediğini belirlemesini sağlamak için, beklenen ROP'u ve sondaj aralıklarında tüm işlemler için gereken tahmini süreyi yansıtan bir operasyonel program oluşturulur. Haritanın genel kısmı, haritanın önceki bölümlerinde sağlanan sondaj teknolojisini ve beklenen kuyu penetrasyon göstergelerini sağlayan organizasyonel ve teknik önlemleri içerir. Döner delme modunun özellikleri. Uç tipi, "Bir Jeolojik Kesitteki Kayaların Sınıflandırılması, Tipik Kaya Paketlerine Bölünmesi ve Petrol ve Gaz Alanlarının Etkin Sondajı için Rasyonel Tip ve Silindir Koni Uçlarının Tasarımlarının Seçilmesi için Kapsamlı Metodoloji" uyarınca seçilmelidir.GNU ve GAU serisi uçlarla bir delme modu seçerken aşağıdakiler dikkate alınmalıdır: uçtaki eksenel yüklerin üst seviyesi, daha düşük dönüş frekansı seviyesine karşılık gelir ve bunun tersi de geçerlidir; plastik, viskoz killi ve ayrıca zayıf çimentolu, düşük aşındırıcılı kumlu-killi ve kumlu kayalarda, uçta maksimum dönme hızlarına ve düşük eksenel yüklere yakın delme yapılması tavsiye edilir; kumlu ve diğer aşındırıcı kayaların yanı sıra kırık ve molozlarda, silahların, makaralı koni yataklarının sızdırmazlık elemanlarının, vizörlerin ve pençelerin arkalarının artan aşınmasını ve tahribatını önlemek için rotor hızının azaltılması tavsiye edilir. Delme modu, özellikle tungsten karbür uçlar ve sızdırmaz yataklar ile, matkap dizisinin titreşimine izin verilmeyecek şekilde seçilmelidir.Rotor hızı, sondaj dizisinin yanal ve boyuna titreşimlerinin çakıştığı kritik hızdan farklı olmalıdır.En tehlikelisi, dizinin en küçük kritik uzunluğuna sahip kritik bir dönüş frekansının kullanılmasıdır.Çoğu durumda, yumuşak, aşındırıcı olmayan oluşumlarda delerken, dönme hızı 140.200 rpm'ye yükseltilerek bit performansında önemli bir iyileşme sağlanır.Matkap dizisinin sondaj deliği duvarına ve rotor gömleğine sürtünmesi nedeniyle aletin artan dönme frekansında uç üzerindeki gerçek eksenel yük, ağırlık göstergesine göre önemli ölçüde daha azdır. Bu nedenle, ip dönerken ve döndürmezken ağırlık göstergesindeki fark için bit üzerindeki ağırlık düzeltilmelidir.Artan RPM'de delme işlemi sırasında uç üzerindeki eksenel yük, aynı durumlarda düşük hızda oluşturulan değere kıyasla genellikle % 2025 oranında azaltılmalıdır.Sondaj dizisinin yüksek hızlı dönüş moduna geçişe bazı kayalarda sondaj kuyusu duvarlarının çökmesi ve delme aletinin torkunun artması eşlik edebilir. Bu fenomenlerin meydana gelmesi durumunda, kuyu deliğini derhal iyice yıkamak ve (önde gelen borunun uzunluğuna kadar) işlemek ve sadece normal delme koşullarını sağladıktan sonra artan bir rotor hızına geçmek gerekir. Servis suyuyla durulama ile sert oluşumlarda delme işlemi yapılırken artırılmış rotor hızı kullanılması önerilmez.Sızdırmaz destekleri ve karbür kesici takımları olan uçlarla delerken, ucun düzensiz dönüşü ve beslemesi, keskin frenleme ve ani duruşlar, sarsıntılar ve darbeler, artan titreşim seviyesi sert alaşımın tahribatına (kırılmalar, talaşlar vb.) yol açar. genel olarak sızdırmazlık elemanlarının ve desteklerin bitleri ve erken arızası. Delme sırasında titreşimler ortaya çıktığında, bunları bastırmak için eksenel yükü azaltmak veya rotor hızını değiştirmek gerekir.Bu parametrelerin rasyonel sınırları içindeki bir değişiklik, salınımların genliğinde kabul edilebilir bir seviyeye bir azalmaya yol açmazsa, bu, belirli bir kombinasyon için ucun aşırı tahmin edilen tork kapasitesini veya matkap bileziğinin yetersiz volan momentini gösterir. bit türü ve delinmekte olan oluşumlar. Sonuç olarak, bir sonraki çalışma için daha düşük tork kapasiteli bir uç kullanılması gerekir veya matkap bileziğinin volan momentinin çaplarını artırarak arttırılması istenir. Döner delme yöntemi, yabancı uygulamada ana yöntemdir. Ülkemizde derin kuyuların yanı sıra orta derinlikteki kuyuların kesitinin alt kısmında sondaj yapılırken döner yöntem kullanılmaktadır.Türbin delme modunun özellikleri. Türbin sondajında, kayayı kırmak için amaçlanan enerji, sondaj sıvısının akışı ile tabana sağlanır. Hidrolik güç jeneratörleri, mekanik tahrik gücünü sondaj sıvısı akışının hidrolik gücüne dönüştüren çamur pompalarıdır. Akış enerjisinin bir kısmı enjeksiyon hattında, sondaj borularında, alet bağlantılarında, uçta ve halkada hidrolik direncin üstesinden gelmek için kaybedilir. Enerjinin geri kalanı, turbodrill'in türbininde, delme işleminde harcanan mekanik enerjiye dönüştürmek için kullanılır. Uygulamada, bir turbodrill'in özellikleri, kuyunun farklı bölümlerinde farklı tipte turbodrill'ler kullanılarak yalnızca kademeli olarak değiştirilebilir. Çamur pompalarının akışı da silindir gömlekleri değiştirilerek sadece kademeli olarak düzenlenir. Bir türbin sondaj modunu tasarlamanın ana görevi, çamur pompalarının çalışma modunu tam olarak belirlemek, en yüksek niteliksel ve niceliksel sondajı elde edecek şekilde kuyunun farklı bölümleri için turbo matkap tiplerini ve uç üzerindeki eksenel yükü seçmektir. parametreler. Och ile delme modunun özelliklerihava veya gaz ile alt delikHava veya gaz ile alt delik temizlemeli delme modunun özelliklerinden biri, nispeten yüksek rotor hızlarında delme işlemidir. Silindir koni uçları ile sert ve güçlü orta sertlikteki kayaları delme sürecinde, dip deliği gazlı bir sirkülasyon maddesi ile temizlerken ve delme modunun diğer parametrelerini gözlemlerken, rotor hızı 100.200 rpm'yi geçmemelidir ve gevşek delerken ve yumuşak kayalar, 200.300 rpm. Gazlı sirkülasyon ajanları kullanırken maksimum delme performansını sağlamak için, bit ve bit hızında optimum bir yük oranını korumak gerekir. Bu oran en iyi şekilde akış hattındaki kesimlerin gerçekleştirilme şekli ile belirlenir. Yüzeye atılan çamur, kaya molozlarından oluşmalıdır. farklı boyutlar(sert ve sert kayaları silindir koni uçları ile delerken) veya yuvarlanmış hafif kaya parçaları veya gevşek kayalarda doğal hal ve bol akışta deşarjdan dışarı çıkar. Çamur tozu miktarı minimum olmalıdır, çünkü bol miktarda salınımı aşınma ile imha sürecini gösterir ve hacimsel imha moduna geçmek için uç üzerindeki yük arttırılmalı ve eğer varsa rotor hızı azaltılmalıdır. fazla tahmin edildi. Gazlı sirkülasyon ajanları ile başarılı sondaj için, her özel durum için halkada minimum yukarı akış hızının belirlenmesi gereklidir. Delme sırasında gaz halindeki bir sirkülasyon maddesinin minimum akış hızı, sondaj boruları ile sondaj deliği duvarları arasında en az 1215 mm'lik bir boşluk ile halkada yukarı doğru bir akış hızı oluşturulacak ve bir hızda kesimler gerçekleştirebilecek şekilde düşünülmelidir. 58 m / s. Gazlı sirkülasyon ajanı kullanımı ile delme işlemi sırasında sirkülasyon sistemindeki basıncın artması, delme performansını olumsuz yönde etkiler. Sirkülasyon sistemindeki basınç artışı nedeniyle, sirkülasyon maddesinin hacmi keskin bir şekilde azalır, yukarı akış hızı azalır, bu da dip deliğinin yetersiz temizlenmesine, olası yağ keçelerinin oluşumuna vb. yol açar. Delme modunun parametreleri üzerinde kontrolDelme işleminin parametrelerinin mevcut kontrolü, aşağıdaki ana aletler kullanılarak gerçekleştirilir: ağırlık göstergesi, basınç göstergesi, tork ölçer, takometre ve ayrıca mekanik hız ve nüfuzu ölçmek için aletler.Ağırlık göstergesi. Her an uç üzerindeki eksenel yük, bir ağırlık göstergesi kullanılarak belirlenir. Bu cihaz aynı zamanda olta takımı sisteminin kancasına etkiyen yükü de belirler. En yaygın olarak kullanılanlar hidrolik ağırlık göstergeleridir.Delme modunun diğer parametreleri üzerinde kontrol. Sondaj sıvısı basıncı, pompalar ile yükseltici arasındaki boru hattına veya çamur pompası tahliye hattının yükselticisine monte edilen bir sensör ile ölçülür.Rotor hızı, çeşitli tasarımlardaki takometrelerle ölçülür. ROP'u ölçmek için aletler ve delme işlemlerinin dip deliği parametrelerini kaydeden ve gösteren bir dizi başka alet de vardır (turbo matkap milinin dönüş hızı, kuyu dibinin uzaysal konumu, vb.). Açıklanan tüm cihazlar, sondaj işlemleri için zemin kontrol sistemi setine dahildir (delme işlemleri için PCB kontrol paneli). Sondaj işlemleri için kontrol paneli tarafından kontrol edilen parametrelerin isimlendirilmesi, sondaj kulesinin gücüne bağlı olarak belirlenir. Son zamanlarda, hem kablolu hem de kablosuz iletişim kullanılarak sondaj modu parametrelerinin bir mesafe üzerinden iletilmesi giderek daha yaygın bir şekilde tanıtılmaktadır. Bu, her bir sondaj kulesinin sondaj modunun parametrelerinin gösterge ve kayıt cihazlarının monte edildiği kontrol noktalarında (bölümlerde) özel konsolların donatılmasını mümkün kılar. Sevk görevlisi (şantiye mühendisi), sondaj kulelerinin çalışmalarını günün her saatinde izleme ve gerekirse sondaj işleminde gerekli ayarlamaları hemen yapma fırsatına sahip olur. Amerika Birleşik Devletleri'nde, sondaj sürecini optimize etmek için, Kuzey Denizi'nde bulunan bir sondaj kulesinden Tulsa'daki (ABD) bir kuyu sondajı süreci hakkında operasyonel bilgileri bir iletişim uydusu aracılığıyla iletmek için bir sistem test edildi. sondaj sürecinin optimize edilmesi ve sondaj çamuru parametrelerinin düzenlenmesi konusunda tavsiyelerin verildiği yer. ... Kuyu içi delme parametreleri telekontrol. Kuyuları açarken kuyu içi telemetri, sondaj işlemi için otomatik bir kontrol sistemi oluşturmada belirleyici bir faktördür. Ülkemizde ve yurt dışında yapılan çalışmalar sonucunda, dip deliği parametrelerinin (dip kuyusu parametreleri, sondaj dizisinin stres durumu, uç dönme frekansı, sıcaklık ve basınç olarak anlaşılmaktadır) izlenmesi için yeterince çok sayıda cihaz oluşturulmuştur. kuyunun dibi, kuyu deliğinin uzaydaki yeri vb.) Bu durumda, yüzey ile iletişim için kullanılır Farklı çeşit iletişim kanalları: 1) boru dizisine yerleştirilmiş bir iletişim hattı kullanarak elektriksel olarak iletken; 2) sondaj dizisinden ve kayalardan elektrik sinyali iletimi ve sondaj dizisinde bulunan sondaj sıvısı yoluyla hidrolik darbelerin iletimi ile kablosuz; 3) sondaj borusu gövdesi üzerinde mekanik. İletişim kanalları aracılığıyla dip deliğinden sinyal iletiminin iki temel yöntemi vardır: sürekli ve ayrık. Pratik amaçlar için daha kullanışlı ve güvenilir ikinci. Şu anda, kuyu içi parametrelerinin eşzamanlı kaydıyla otonom bir kuyu içi motor oluşturma fikri giderek daha fazla tanınmaktadır. Elektrikli matkaplarla kuyu delme işleminin parametrelerinin kompleksini ve elektrikli matkap motorlarının durumunu izlemek için çeşitli sistemler geliştirilmiştir. Bu sistemlerde, sondaj deliğindeki telemetri sinyallerinin iletimi, elektrikli matkabın akım beslemesi aracılığıyla gerçekleştirilir. En yaygın olanı STE telemetri sistemidir. Delme aletlerinin genişletilmesi ve açma işlemleri (Seyahatler için hazırlık teknolojisi)Çalışma için sondaj borularının hazırlanması. Tüm borular ve bağlantı parçaları (kilitler, kaplinler, alt) kuyularda çalışmak için amaçlanan, devlet standartları, normları ve teknik koşulların gerekliliklerine uygun olarak işletmeye alınmadan önce, boru tabanlarında harici görsel muayeneye, ana boyutların enstrümantal ölçümüne ve diş açmanın kalite kontrolüne tabi tutulur. pürüzsüz ve dişli göstergeler. Dişli bağlantılar özellikle dikkatle incelenir ve kontrol edilir. İplik düzgün olmalı, sürekliliğini, yoğunluğunu ve mukavemetini bozan çapak, çentik ve diğer kusurlardan arındırılmış olmalıdır. Doğrudan boru tabanında kalitelerinin kontrol edilmesinden sonra uygun olduğu anlaşılan borular ve kilitler, devreye alınmadan önce birbirine vidalanır ve sabitlenir.Belirli koşullar (dişin iyice temizlenmesi, yağlanması, parça seçimi vb.) gerektiren bu işlem, yalnızca boru tabanlarında gerçekleştirilmelidir. Bazı durumlarda, kilitlerin doğrudan sondaj kuleleri üzerindeki borulara vidalanmasına izin verilebilir.Vidalamadan önce, iplik eşleşmesini iyileştireceğinden, iplik tansiyonu ve konikliğine göre boruda bir kilit seçmek gereklidir. Daha büyük çap boyunca bir koniklik sapmasına sahip olan kilitleme parçası, daha büyük çap boyunca bir koniklik sapmasına da sahip olan bir boruya vidalanır; kilit ve birlikte vidalanabilir. daha küçük bir çap boyunca konik sapması olan boru. Sıkı geçmeli bir boruya sıkı geçmeye göre bir boruya kilit seçerken, artı toleranslı dişler, bir kilitleme parçası eksi tolerans dahilinde yapılmış bir iplik gerilimi ile vidalanmalıdır ve bunun tersine bir kilitleme parçası olmalıdır artı tolerans dahilinde iplik gerilimi ile eksi toleranslı sıkı geçmeli bir boruya vidalanmalıdır. İplik geriliminin nominal değeri ile bağlanacak olan boru ve mafsal seçim yapılmadan birbirine vidalanır. Sondaj borusu kilitleri soğuk veya sıcak olarak monte edilebilir. Sıkı bir dişli bağlantı elde etmek ve vida dişinin sabitlenmesi sırasında eşleşen yüzeylerinin sürtünmesini azaltmak için, boru dişini oluşturmadan önce boru dişini grafit veya çinko gres ile yağlamak gerekir.Kilidi vidalarken, boru dişinin üzerine koyun ve diş boyunca dikkatlice döndürerek, dişlerin üstlerinin dişin oluklarına girdiğinden emin olun, ardından hızı artırabilirsiniz.Manuel vidalamadan sonra boruya kilitlenen kilidin doğru seçimi, kilidin boru ucunun boru üzerindeki son riskine göre boru ucunun konumu ile kontrol edilmelidir. Kilidin ucundan borudaki dişin ucuna kadar olan mesafe 1 ila 6 mm arasında olmalıdır.Boruları delmek için alet bağlantılarını takmak için üç yöntem vardır:1. Bir matkap vinci ile sondaj kulelerine sabitleme;2. özel debriyaj vidalama makinelerinde;3. önceden ısıtılmış kilidi manuel olarak vidalayın.Şu anda, dişli bir boru bağlantısının zorla sabitlenmesi - bir makine kullanarak bir kilit (ilk iki yöntem) neredeyse tamamen daha mükemmel olana yol açmıştır - kilidi sıcak durumda sabitlemek.Sıcakken kilitlerin vidalanması ve sabitlenmesi işlemi aşağıdaki işlemleri içerir. Kilitlerin borulara uygun kısımları vidalanmadan önce özel ısıtma fırınlarında ısıtılır. Kilitleme parçası ısınırken, ısıtılan parçanın vidalanması için hazırlanan dişli borunun ucunda, son dişten belirli bir mesafede, boru gövdesinin yanına daha sonra kılavuz görevi görecek bir maça işareti uygulanır. kilidin vidalı ısıtmalı parçasının eksenel hareketi için. Kilitleme parçaları belirli bir sıcaklığa (400 0 С) kadar ısıtılır.Kilidi vidalamadan önce boru dişleri uygun bir yağlayıcı ile yağlanır. Yağlama, tüm dişe değil, sadece borunun ucundan sayılarak ilk üç ila dört dişe uygulanır. Kilit ısıtıldıktan ve boru üzerindeki diş yağlandıktan sonra termokupl kilidinden çıkarın, kilit parçasını fırından çıkarın ve boruya vidalayın. Sıcak kilit, ucu borunun üzerine konulan göbeğe denk gelecek şekilde borunun üzerine vidalanır. Kilitleme parçasının çekirdeğe 1,5-2 mm'den fazla vidalanmamasına izin verilir. Kilitte, kilidin kopmasına yol açabilecek aşırı yüksek bir voltaj oluşmaması için, uç işaretle - çekirdekle çakıştıktan sonra parçanın daha fazla ilerlemesine izin vermek mümkün değildir. Sıcak durumda vidalanan kilit, soğutulduğunda boruya sıkıca yapışır, bağlantının sağlamlığını ve sıkılığını sağlar. Uygulamanın gösterdiği gibi, bu tür bağlantıların kıvrılarak test edilmesi isteğe bağlıdır. Matkap dizisi çalışması. Birleştirilen yeni sondaj boruları, tamamen amortismana kadar çalışması gereken setler halinde birleştirilir. Kitler, aynı çap ve et kalınlığına sahip boruların yanı sıra boru uzunluklarından oluşur. Kit, tek bir fabrika tarafından yapılan bir markadan yapılan boruları ve yine bir fabrika tarafından yapılan aynı tipte kilitleri içerir. Setin bileşimi, sondaj borularının sayısı ve uzunlukları ile sınırlı değildir. Her sondaj borusu takımına kendi seri numarası atanır ve kitte bulunan tüm borulara kit içinde kendi seri numaraları atanır. Tüm borular işaretlenmiştir. İşaret, kitin seri numarasını içerir; çelik mukavemet grubunun göstergesi; borunun işletmeye alındığı yılın son rakamı; dahil edilen borunun seri numarası; mm cinsinden nominal duvar kalınlığı (sondaj boruları için). Boru setleri dikkate alınır ve bağımsız olarak işlenir. Bireysel boruların bir setten diğerine aktarılması yasaktır. Her sondaj borusu ve ağır boru seti için, bu setin tüm borularının dikkate alındığı bir pasaport günlüğü ayarlanır. Pasaport tek nüsha halinde düzenlenir ve boru tabanında saklanır. Pasaport, setin tüm boruları malzemeye yazılana kadar geçerlidir. Kuyulardaki boruların çalışması sırasında, pasaport günlüğünde bireysel boruların onarımları, kazaları ve zararları hakkında notlar alınır ve ayrıca setin çalıştığı kuyuların sayısını, setin parçasının uzunluğunu belirtir. her bir kuyuya nüfuz etme, boruların çalışma süresi, kuyulardan nüfuz etme ve tahsil edilen amortisman miktarı. Kuyu sondajına dahil olan sondaj borularının verimli çalışması, açılan metre sayısı ve balıkçılık setlerinin boruları için - çalıştıkları kuyu sayısı olarak kabul edilir. Kuyu sondajına dahil olan borular, belirli bir kuyuda açılan metre sayısına göre belirlenen kilogram ve ruble cinsinden geleneksel aşınma ile yüklenir. Sondaj boruları setlere ayrılarak işaretlenerek sondaj sahasına teslim edilir. Boruları, kilitleri ve diğer parçaları doğrudan çalıştıran sondaj ekibi, Kelly'nin sondaj sahasına teslim edilen boruların kalitesini ve pasaport verilerine uygunluğunu dikkatlice kontrol eder. Kuyuya boru teslim ederken, sondaj ustası aynı anda pasaport dergilerinden yırtma kuponları ve boru setlerinin alındığına dair bildirimler içeren bir özet alır. Dış kusurları olan borular, kilitler, kaplinler (dikişler, çatlaklar, eğrilik vb.) kabule tabi değildir. Normal olmayan aşınmaya sahip keşfedilen parçalar (ZN-80 için eşit aşınma ile çaptaki matkap bağlantılarının dış yüzeyinde izin verilen aşınma 5 mm'den fazla değildir; ZN-95 ve ZN-108--6 mm; ZN -140--7 mm; ZN-172-8 mm; ZN-197-9 mm; ZSh-108 --8 mm; ZSh-118 --9 mm; ZSh-146-10 mm; ZSh-178 - 11 mm ; ZSh-203-12 mm; ZU-155 -7 mm; ZU-185 -8 mm), reddedilir ve boru tabanına gönderilir. Sondaj borusu setleri sondaj sahasına teslim edildikten, sondaj ustası tarafından incelenip kabul edildikten sonra sondaj ekibi bunları yürüme yoluna yerleştirir. Buradan sondaj işlemi sırasında mum haline getirilmek üzere alınırlar. Kule fenerine boru çekerken veya parmağınızın arkasından mum beslerken, nipel dişi rotora ve diğer metal nesnelere karşı darbelerden korunmalıdır. Sondaj borusu dizisinin çalışması sırasında ipliği oluştururken, büyüyen borunun nipeli, borunun manşonunun dişine kuyuya çarpmasına izin verilmemelidir. Kuyu içi hidrolik motorlarla delme işlemi sırasında kilit dişinin kendiliğinden gevşemesini ve ayrılmasını önlemek için tüm kilit bağlantıları makine anahtarları ile sabitlenmiştir. Kuyuya borular döşerken, ipin ani frenlenmesine veya asansörlerin bir şokla rotora inmesine izin vermemek gerekir, çünkü bu, büyük dinamik yüklerin oluşmasına ve sıklıkla kazalara yol açar. Alet bağlantısının düzgün aşınması amacıyla, mumları kaldırırken, orta (tek parça) alet bağlantılarının uçlarla (ayrık) konumunu değiştirin. Döner delme sırasında sondaj borularını aşınmadan ve hızlı aşınmadan korumak için üzerlerine koruyucu halkalar takılmalıdır. Kalenin yakınındaki sondaj borularına konurlar. Emniyet halkasının çapının kilidin çapından daha büyük olması nedeniyle, kauçuk halka bir rol oynadığı için boru bağlantılarının muhafaza borularına ve kuyu duvarlarına teması ve sürtünmesi ortadan kalkar. elastik yastık. Herhangi bir delme yöntemiyle, GTN'de belirtilen uç üzerindeki eksenel yük normlarına kesinlikle uymak gerekir. Delme işleminin bitiminden sonra, tapaları sökerken, alet bağlantısındaki tüm boruları sökün. Ayrıca, önde gelen borudaki güvenlik de dahil olmak üzere dizideki tüm alt parçaları sökün. Demonte borular, yürüyüş yollarına setler halinde sıralar halinde düzgün bir şekilde döşenir ve dişleri bolca yağlar. Borular, yürüme yolundan yere düşürülmemeli, sürüklenerek taşınmamalıdır, vb. Sondaj telinin tüm elemanlarının doğru çalışması için sorumluluk, aletin kullanılmasına ilişkin teknik kuralları ihlal etmemesi gereken deliciye aittir. delme ucu alt deliği LBT işleminin bazı özellikleri vardır. Sondaj dizisini (çalışması sırasında) sondaj sıvısı ile doldurma yoğunluğunun yetersiz olması durumunda, bir veya birkaç baypas valfi kurulur. Sıkışmış aleti çıkarmak için asit (çamur) banyoları kullanmak yasaktır. Sondaj sıvısındaki hidrojen iyonlarının (pH) konsantrasyonu 11'den fazla olmamalıdır. Şamdan tasarımı, boruların içinde buz tıkaçlarının oluşmasını önlemelidir (akan çözeltinin bir kısmının boruların uçlarında donması). Boru gövdesine herhangi bir işaret veya işaret uygulanması yasaktır (işaretleme ile sağlananlar hariç). Bir kuyuyu delerken, tüm alet bağlantılarında tek tip aşınma elde etmek için, sonraki her 20 gidiş-dönüş işleminden sonra, sökülebilir ve tek parça alet bağlantılarının konumu, bu değiştirme sırasına kesinlikle uyularak değiştirilmelidir. LBT'yi aşınmaya karşı korumak için koruyucu koruyucu halkaların kullanılması zorunludur. Allbest.ru'da yayınlandı ...benzer belgelerPetrol ve gaz kuyularının sondaj tarihi, sondaj yöntemleri. Döner sondajın özellikleri. Kaya kesme aletleri (delme, kürek, elmas uçlar). Karot aracı. Sondaj ekipmanları, sondaj sıvıları. dönem ödevi eklendi 27/09/2013 Bir sondaj kulesi kullanarak karot delme şeması. Sondaj kuleleri, matkaplar, borular, uçların tasarımı, amacı ve sınıflandırılması. Kazaların nedenleri ne zaman Farklı yollar sondaj, onları ortadan kaldırmanın yolları. Petrol ve gaz kuyularının sondaj modları. özet, 23/02/2009 eklendi dönem ödevi, eklendi 05/22/2009 Düşük, orta ve yüksek aşındırıcılığa sahip kayaları delmek için bir elmas ucun özelliklerinin incelenmesi. Elmas uçların ve matkap kafalarının ana elemanları ve çalışma gövdeleri. Emprenyeli ve ısıya dayanıklı polikristal uçların üretiminde uygulama. sunum 12/05/2014 tarihinde eklendi Petrol ve gaz kuyularının derin sondajı için sondaj kulelerinin ana ünitelerinin ve montajlarının amacı, düzenlenmesi. Kuyu tasarımı, delme tekniği ve teknolojisi. Sondaj kulesinin fonksiyonel şeması. Özellikler sondaj kuleleri BDT. özet, eklendi 09/17/2012 Silindir konik delme makineleri ile kuyuların delinmesi. Silindir koni delme makineleri için delme aletleri. Minerallerin çıkarılması için arıtma kompleksleri ve birimleri. Arıtma komplekslerinin kullanım koşulları, ana türleri ve özelliklerinin özellikleri. 13.10.2013 tarihinde özet eklendi İncelenen alandaki sondaj işlemlerinin görevleri, kapsamı, zamanlaması, sondaj için jeolojik ve teknik koşullar. Kuyu tasarımı seçiminin gerekçesi. Acil müdahale için sondaj ekipmanı ve araçları seçimi. Delme teknolojisi ve iyi tıkama. dönem ödevi, eklendi 11/20/2011 Kesiciler hakkında genel bilgiler. Kanalizasyon arıtma işlerinin mekanizasyonunun temel teknolojik şemaları. Makineleri yüz boyunca hareket ettirmek için şemalar. Kesme makineleri ve geniş kesimli biçerdöverler. Pulluk Kesmenin Faydaları. Silindir konik delme makineleri ile kuyuların delinmesi. özet, 08/25/2013 tarihinde eklendi Sondaj mevsimselliği sorunu. Kuyu küme yapımı için özel sondaj kuleleri, yeni modifikasyonlarının özellikleri. Sondaj kuleleri ve sirkülasyon sistemlerinin yapımı ve montajı. Sondaj ekipmanının kademeli kurulumunun özellikleri. dönem ödevi eklendi 02/17/2015 Yönlü kuyu sondajının teknik araçları. Yönlü Alt Delik Düzenlemeleri. Yatay kuyuların açılması, saha geliştirmenin son aşamalarında avantajları. Bir kuyu profili seçmek için ana kriterler. Altında delme modu delme performansını etkileyen belirli bir parametre kombinasyonu anlaşılmaktadır. Bu parametreler şunları içerir: 2) bit dönüş frekansı; 3) pompalanan yıkama sıvısının kütle akış hızı; 4) yıkama sıvısının kalitesi (yoğunluk, viskozite, sıvı kaybı, statik kesme gerilimi). Sondaj kulesinin belirli bir teknik ekipmanı ile sondajın en yüksek nitel ve nicel göstergelerini elde etmeyi mümkün kılan bu parametrelerin kombinasyonuna rasyonel (veya optimal) sondaj modu denir. Uygulamada, genellikle sondaj işlemi sırasında, bir karot almak, elverişsiz jeolojik koşullarda (kayıplara eğilimli bölgeler, kuyu deliğinin bütünlüğünün ihlali ile ilişkili komplikasyonlar, vb.) Bir kuyu açmak gerekir. daha önceden açılmış kuyu vb. gibi durumlarda kullanılan sondaj modlarına özel modlar denir. Bit performansı iki parametre ile değerlendirilir: 1) delme mekanik hızı v m е x ′ m / h; 2) bit h, m üzerinde delme. Bir delme modu seçerken, parametrelerden birindeki bir değişiklikle ROP ve ROP ve ROP'un her zaman artmadığı akılda tutulmalıdır. Her oluşum için WOB, ROP ve akış hızının optimal bir kombinasyonu vardır. Türbin sondajı ile delme modunun bir parametresindeki değişiklik, diğerlerinde otomatik bir değişikliğe neden olur. Uç üzerinde sabit bir yük ile sondaj sıvısının akış hızının artması durumunda, dönüş hızı n turbodrill'in (bit) şaftı doğru orantılı olarak büyür. Uç üzerindeki yük artarsa ve sondaj sıvısının akış hızı sabit kalırsa, turbo matkap (bit) milinin dönüş hızı azalacaktır. Kuyu sondajı uygulamasında, sondaj sıvısının akış hızı, turbodrill için en uygun çalışma koşullarının sağlanması ve kesimlerin maksimum çıkarılması dikkate alınarak ayarlanır. Çapının küçülmesine bağlı olarak kuyunun derinleşmesi ile sondaj sıvısının akış hızı aralıktan aralığa düşer. Sabit bir akış hızının ayarlandığı aralıkta delme yaparken, delme modunun üç parametresinden yalnızca uç üzerindeki yük değiştirilebilir, böylece dönüş frekansı ayarlanabilir. Sonuncusu, sondaj sıvısının sabit bir akış hızında, uç üzerindeki yük kaldırıldığında maksimum değerine ulaşır. Ucu bir yük uygulandığında turbo matkap (bit) milinin dönüş hızı azalır ve tork artar. Uçtaki bu tür yüklerde turbodrill N'nin şaftındaki güç maksimum değerine ulaştığında turbodrill'in verimli çalışması sağlanacaktır. Bu süre boyunca, turbo matkap milinin dönüş hızı, üzerinde bir yük olmadığında ucun dönme hızının yaklaşık yarısı kadardır ve tork, turbo matkap mili yavaşlatıldığında geliştirilen torkun yaklaşık yarısı kadardır. Maksimum şaft gücünde türbin ayrıca maksimum verime sahiptir. Bit yükü kaya sertliğine bağlıdır. İşin verimini artırmak için sert oluşumları delerken, bitler yükü arttırır, yumuşak oluşumlarda delerken ise azaltır. Aynı zamanda, bitin dönüş hızı ilk durumda azalır ve ikinci durumda artar, bu da iyi bir performans elde etmek için gereklidir. Turbo matkaplar açıklanan koşullara uygun olarak çalıştığında, ucun dönüş hızındaki bir artış ve azalma turbodrill'in kararsız bir çalışma moduna yol açtığından, ucun en iyi performansı sağlanır. Döner delme sondaj modunun parametreleri ve bu nedenle türbin yönteminde olduğu gibi birbirleri üzerindeki etkileri arasında belirgin bir ilişki yoktur. Bu nedenle, delme modunun herhangi bir parametre kombinasyonunu ayarlayabilir, kontrol edebilirsiniz. Sondaj sıvısının akış hızı, kuyu dibinin yüksek kaliteli temizliği dikkate alınarak ayarlanır. Uçtaki yük ve dönme sıklığı, delinmekte olan kayaların sertliği dikkate alınarak her jeolojik ufuk için ayarlanır. Sondaj ipi beslemesi - vinç freninin serbest bırakılması sonucunda önde gelen borunun rotora belirli bir miktarda indirilmesiyle gerçekleştirilen yüzeyde dikey hareket. Dipteki delik basıncı kısmen sondaj dizisinin ağırlığı tarafından oluşturulur, ancak aşırı basınç sondaj dizisinin kırılmasına ve sapmasına neden olabilir. Bunu önlemek için sondaj dizisinin alt kısmı ağırlıklı yapılır. Ağırlıklı bir taban ile çalışırken, ağırlığının sadece %75'i kullanılır. Uç üzerindeki eşit basıncı kontrol etmek için ağırlık göstergesi adı verilen bir cihaz kullanılır. Yıkama sıvısının basıncı, pompalar arasındaki boru hattına veya çamur pompalarının enjeksiyon hattının yükselticisine monte edilen bir sensör ile ölçülür. Rotor hızı, çeşitli tasarımlardaki takometrelerle ölçülür. Ek olarak, delme işleminin mekanik hızını belirlemek için cihazlar ve ayrıca alt delikte delme parametrelerini kaydeden ve gösteren diğer cihazlar (turbo matkap milinin dönme hızı, alt deliğin uzamsal konumu vb.) Son zamanlarda, delme modu parametrelerinin bir mesafe üzerinden iletilmesi giderek daha fazla tanıtılmaktadır. Bu, her bir sondaj kulesinin sondaj modunun parametrelerinin gösterge ve kayıt cihazlarının monte edildiği kontrol noktalarında (bölümlerde) özel konsolların donatılmasını mümkün kılar. Sevk görevlisi (şantiye mühendisi), sondaj kulelerinin çalışmalarını günün her saatinde izleme ve gerekirse sondaj işleminde gerekli ayarlamaları hemen yapma fırsatına sahip olur. Yeterlik sondaj bir dizi faktöre bağlıdır: bit üzerindeki eksenel yük, bit dönüş frekansı, akış hızı sondajçözüm ve kalite parametreleri sondajçözüm, bit tipi, jeolojik koşullar, kayaların mekanik özellikleri. Vurgu modu parametreleri sondaj uç dip delikte çalışırken delici konsolundan değiştirilebilen , ve kuyu inşaatının tasarım aşamasında belirlenen, bazıları hemen değiştirilemeyen faktörler. Birincisi kontrollü olarak adlandırılır. Bunların belirli bir kombinasyonu, içinde mekanik sondaj rejim denilen kuyular sondaj. Verilen koşullar altında en iyi performansı sağlayan delme modu sondaj optimal denir. Bazen süreçte sondajözel problemleri de çözmek gerekir - oluşumları emerek bir kuyu delmek, kuyunun minimum sapmasını, maksimum çekirdek geri kazanımını, üretken oluşumların yüksek kaliteli penetrasyonunu sağlamak. Modlar sondaj, bu tür sorunların çözüldüğü özel olarak adlandırılır. Delme modunun her parametresi, kayaların yok edilmesinin verimliliğini etkiler ve bir parametrenin etkisi diğerinin seviyesine bağlıdır, yani faktörlerin karşılıklı bir etkisi vardır. Aşağıdaki ana performans göstergeleri ayırt edilir sondaj yağı ve gaz kuyular: uçta delinmiş, ROP ve hareket hızları sondaj. Bit başına penetrasyon Hd (m) başına bit tüketimini belirleyen çok önemli bir göstergedir. sondaj kuyular ve alana ve bir bütün olarak UBR'ye göre ihtiyaç, yolculuk sayısı, kaldırmanın aşınması teçhizat, emek yoğunluğu sondaj, bazı komplikasyonların olasılığı. Biraz delme, büyük ölçüde kayaların aşındırıcılığına, uçların dayanıklılığına, seçimlerinin doğruluğuna, modlara bağlıdır. sondaj ve bitlerin çalışılması için kriterler. Mekanik hız (Vm): Vm = Hd / Tm nerede Hd - uçta delme, m; Tm, alt delikte kayaların mekanik olarak tahrip olma süresi veya aralıkların nüfuz etme süresidir, h. Böylece, Vm - ortalama sürat yüz derinleşiyor. Ayrı bir bit, ayrı bir aralık, tüm Lc kuyusu, UBR, vb. ile belirlenebilir: Vm = Lc / Tm Mevcut (anlık) mekanik hızı tahsis edin: Vm = dh / dt Kayaların bilinen özellikleri ile mekanik hız, yıkımlarının verimliliğini, bitlerin doğru seçimini ve geliştirilmesini, delme ve çalışma parametreleri yöntemini, dip deliğine sağlanan güç miktarını ve kullanımını karakterize eder. Bir kuyunun aynı kayalarında ve aralıklarında hız diğerinden daha düşükse, rejimi iyileştirmek gerekir. Mevcut mekanik hızdaki değişiklik, ucun aşınması, kayaların sertliğe göre değişmesi, ucu delme sürecinde çalışma parametrelerindeki değişiklik, ucun kaldırılmasının fizibilitesi ile ilişkilidir. seyir hızı Vr = Hd / (Tm + Tsp) nerede Hd - uçta delme, m; Tm, alt delikte bitin çalışma süresidir, h; Tsp - ucu çalıştırma ve kaldırma, aleti oluşturma süresi, h. Seyir hızı kuyu derinleşme oranını belirler, kuyu delme hızının sadece bit gelişimine değil, aynı zamanda yolculuğun hacmine ve hızına da bağlı olduğunu gösterir. Aşınmış bir uçla uzun süre çalışırsanız veya ucu erken kaldırırsanız, Vр azalır. Maksimum seyir hızına ulaşıldığında kaldırılan uç, en hızlı delik penetrasyonunu sağlar. Kuyu boyunca ortalama seyir hızı şu şekilde ifade edilir: Vр = Lс / (Тm + Тsp) 5.1. MOD PARAMETRELERİNİN GÖSTERGELER ÜZERİNE ETKİSİ SONDAJ 5.1.1. EKSENEL YÜKÜN ETKİLERİ Alttaki kayanın yok edilmesi mekanik olarak uçta eksenel bir yük oluşturmadan imkansızdır. İncirde. 5.1. mekanik hızın bağımlılığını gösterir sondaj Yumuşak (eğri 1), orta sert (eğri 2), sert (eğri 3) ve sert (eğri 4) kayaları sabit düşük (60 rpm'ye kadar) dönme hızında sürerken üç konili bir uçta eksenel yük G'den Vm bit aşınmasının ihmal edilebileceği kısa sürede hız ve yeterli yıkama. Şekilden görülebileceği gibi, eksenel yükteki bir artışla mekanik hız sürekli olarak artar, ancak aynı yükte dişlerin daldırma derinliği daha büyük olduğu için yumuşak kayalar için büyüme hızı daha hızlıdır. Tezgahta ve saha koşullarında, küçük bir eksenel yükte kayaların aşınma ile tahrip edilmesinden, yorulma ve yığın alanlarındaki kayaların tahrip olmasına geçiş sırasında G'den Vm'nin büyüme hızında bir değişiklik gözlenir. Ucun dönüş hızı değişmezse ve dip deliğinin yeterli temizliği sağlanırsa, Şekil l'de gösterildiği gibi, spesifik eksenel Cevher yükündeki bir artışla devir başına derinleşme dу değeri artar. 5.2. (OABS eğrisi). Çok düşük bir yükte, kesici dişin kaya ile temas alanındaki stres, ikincisinin yorulma sınırından daha azdır; bu nedenle, girinti sırasında kayanın sadece elastik deformasyonu meydana gelir (kesit OA). Genellikle yüzey tahribatı alanı olarak adlandırılan bu bölgedeki kayanın tahribatı, ucun kayması sırasında yüzey pürüzlülüğünün aşınması ve muhtemelen mikro talaşı ile meydana gelebilir. Yük daha yüksekse (AB kesiti), o zaman uç ile taban arasındaki temas alanı üzerindeki basınç yorulma sınırından daha yüksek, ancak kayanın nihai mukavemetinden daha azdır. Bu nedenle, bir keskinin belirli bir alana ilk darbesinde, kaya deforme olur, muhtemelen ilk mikro çatlaklar oluşur, ancak henüz yıkım gerçekleşmemiştir. Dişlerin aynı bölgeye tekrarlanan darbeleriyle, ilk mikro çatlaklar, bir sonraki darbeyle bir oyuk oluşana kadar içe doğru gelişir. Dişe etki eden kuvvet ne kadar büyükse, yıkım için o kadar az darbe gerekir. Bu bölgeye hacimsel yorulma hatası alanı denir. Daha yüksek yüklerde, keskinin her darbesinde kayanın tahrip olması meydana gelir. Bu nedenle, B noktasının sağındaki alana kayanın etkin hacimsel yıkım alanı denir. OA alanında, bir devirde dу derinleşme küçüktür ve Rud ucu üzerindeki özgül yük ile orantılı olarak çok yavaş artar. Spesifik yük, bit G üzerindeki yükün çapına oranı olarak anlaşılır. Yorulma arızası alanında, derinleşme, özgül yükteki artıştan daha hızlı büyür ve aralarındaki ilişki bir güç yasası karakterine sahiptir. Kayanın etkili hacimsel tahribatı alanında, bir devirde derinleşme hızla artar - tabanda yeterli temizlik sağlanırsa, yaklaşık olarak özgül yük ile orantılı olarak (veya biraz daha hızlı). Bir bitlik dönüşte derinleşme ile cevherin özgül yükü arasındaki ilişkinin doğası, dip delik temizliği yetersiz hale gelir gelmez ve daha önce parçalanmış parçacıklar biriktiğinde, yukarıdaki uca hareket etmek için zamanı olmayan önemli ölçüde değişir. alan. Bu tür parçacıklar ayrıca altta kesici dişlerin yeni darbeleriyle ezilir. Bu nedenle, dip deliği temizliğinin bozulmasıyla birlikte, ucun bir devri başına derinleşmenin artışı, özgül yükteki bir artışla azalacaktır. Böylece elde edilen OAVDE eğrisine göre sondaj yıkama sıvısı Q1'in ikinci bir akış hızı ile 1 devir başına derinleşme, özgül yük P111sp'yi aşmayana kadar hızla artar. Р111sp'den daha yüksek yüklerde, derinleşmenin büyümesi önce yavaşlar ve daha sonra (F noktasının sağında) dip deliği temizliğinin bozulması nedeniyle bir devirde derinleşme azalır. İkinci akış hızında Q2'ye bir artış olması durumunda, kötüleşen dip deliği temizliğinin etkisi daha yüksek bir özgül yükte (ABGH eğrisi üzerindeki G noktasının sağında) fark edilir hale gelir. 5.1.2. BIT DÖNME HIZININ ETKİSİ Ucun dönüş hızındaki bir değişiklikle, silindir koni ucunun dişleri tarafından deliğin dibine verilen hasar sayısı değişir. Düşük bit dönüş frekansında, kayadaki bir çatlağın, ucun bastırılmasıyla oluşan açık kaldığı süre, süzüntünün bu çatlağa nüfuz etmesi için yeterlidir. sondajçözüm (veya çözümün kendisi). Parçacık üzerindeki yukarıdan ve aşağıdan gelen basınçlar pratik olarak eşittir ve kesici kayadan ayrıldıktan sonra çatlak kapanamaz. Bu durumda, parçalanan partikülün alttan ayrılması ve uzaklaştırılması kolaylaştırılır. Dönme hızının artmasıyla çatlağın açılma süresi azalır ve süzüntü onu doldurabilir. Bu boşluk çok küçülürse, süzüntünün çatlağa nüfuz etmesi için zaman kalmayacak, kesici diş kayadan ayrıldıktan sonra çatlak kapanacak ve baskı kuvveti ve filtre keki partikülü tutacak ve çıkmasını önleyecektir. dip deliğinden. Bu nedenle, altta, ucun dişleri tarafından yeniden taşlanacak olan yontulmuş, ancak çıkarılmamış parçacıklardan oluşan bir tabaka kalacaktır.

5.1.3. TÜKETİMİN ETKİSİ SONDAJÇÖZÜM Sürekli sirkülasyon sondajçözüm sondaj kuyu deliğinin ve dip deliğinin temizliğini sağlamalı, ucu soğutmalı, kayanın etkin bir şekilde yok edilmesini sağlamalı ve komplikasyonları önlemelidir. Çözelti tüketiminin mekanik hıza etkisi sondajŞek. 5.4. Şekilden de görülebileceği gibi, sabit eksenel yük ve ikinci akış hızındaki artışla bit dönüş frekansı ile sondajçözüm, dip deliği temizliğini iyileştirir ve ROP'yi artırır. Bununla birlikte, ikinci çözümdeki bir artış, yalnızca belirli bir Qd değerine ulaşana kadar etkilidir; Qmax'ta ROP stabilize edilir. Qd değeri, uç tasarımına, alt delik temizleme şemasına, belirli eksenel yüke, dönme hızına, kaya sertliğine ve özelliklerine bağlıdır. sondajçözüm.

5.1.4. SONDAJ SIVISI ÖZELLİKLERİNİN ETKİSİ mekanik hızda sondaj yoğunluk, viskozite, filtrasyon, kum içeriği ve bir dizi başka parametreden etkilenir sondajçözüm. En önemli etki yoğunluktur. sondajçözüm. Bu etki esas olarak dipteki hidrostatik basıncın artması ve kuyu ile açılan oluşum arasındaki basınç farkının artmasıyla açıklanır, bunun sonucunda kırık oluşumu için koşullar bozulur, parçacıklar delinir. kaya kütlesine bastırılır. Bu nedenle, r'nin en önemli etkisi, kayanın hacimsel tahribatı alanındadır ve sondaj yüzey tahribatı ve aşınma alanında önemsizdir. Yoğunluğun azalmasıyla, düzensiz çok yönlü sıkıştırmanın etkisi daha belirgindir ve bu da kayaların yok edilmesini kolaylaştırır. Kayaların geçirgenliği ne kadar yüksekse ve sıvı kaybı (filtreleme) ne kadar büyükse, süzüntünün viskozitesi o kadar düşük, dönme frekansı o kadar düşük, temas süresi o kadar uzun, çözeltinin yoğunluğunun etkisi o kadar zayıftır, çünkü dipteki ve deliğin derinliğindeki basıncın eşitlenmesi için zamana sahiptir. 5.2. DÖNER MODLARIN ÖZELLİKLERİ SONDAJ. Eksenel yük ve hızda artış, yoğunlukta, viskozitede ve katı partikül konsantrasyonunda artış, Qd'nin altında akış hızında azalma, ayrıca ısı kapasitesi, termal iletkenlik ve yağlama özellikleri sondaj akışkanlar, düzensiz (sarsıntılı) uç beslemesi, sondaj dizisinin tabanındaki uzunlamasına ve yanal titreşimler, alt delikte yüksek sıcaklık - tüm bunlar alt delikte ucun üretken süresini azaltır. Ancak nihai hedef, bitin alt delikte kalma süresini artırmak değil, mümkün olan en kısa sürede bit başına en fazla penetrasyona ulaşmaktır. Bu nedenle, bazı parametrelerdeki bir değişiklik, alt delikte bit çalışma süresinde bir azalmaya neden oluyorsa, ancak aynı zamanda mekanik hız artar ve bit üzerindeki penetrasyon hızı artarsa, tavsiye edilir. Modun parametrelerinden beri sondaj birbirine bağlı, en büyük verimlilik sondaj sadece kayanın fiziksel ve mekanik özelliklerine, uç tasarımına, delinmekte olan kayanın derinliğine ve diğer faktörlere bağlı olan bu parametrelerin optimal bir kombinasyonu ile elde edilir. Modun parametrelerinden birinde, örneğin eksenel yükte bir artış, yalnızca belirli bir diğer parametre kombinasyonu için optimum değere ulaşana kadar delme verimliliğinde bir artışa katkıda bulunur. Bu optimal değerin üzerinde dikkate alınan parametrede bir artış, verimlilikte daha fazla artışa katkıda bulunabilir. sondaj sadece diğer parametrelerin tümü veya bir kısmı aynı anda değiştirilirse (örneğin, yıkama sıvısının akış hızı arttırılır, hız düşürülür). Rejimin diğer parametrelerinin değiştirilmiş kombinasyonu, dikkate alınanın yeni optimal değerine karşılık gelir. Modun parametrelerini değiştirmek, yalnızca bitin gücüne, yöntemin özelliklerine bağlı olan belirli sınırlar içinde mümkündür. sondaj, teknik parametreler sondaj kurulum ve diğer bir dizi faktör. Tüketimi düzenle sondajçözüm üç şekilde yapılabilir: silindirlerdeki aynı çaptaki burçları değiştirerek çamur pompası farklı çaptaki burçlarda, aynı anda çalışan çamur pompası sayısını değiştirerek, pompadaki pistonların çift vuruş sayısını değiştirerek. İlk iki yöntem ile çözeltinin akış hızı sadece kademeli olarak değiştirilebilir, üçüncüsü ile yumuşak bir değişim de mümkündür. Bit çapında bir değişiklik olması durumunda kural olarak yukarıdaki yöntemlerden ikincisi kullanılır: sondaj kuyunun büyük çaplı uçlara sahip üst kısmı, aynı anda çalışan iki pompa kullanır. ne zaman gidiyor sondaj daha küçük çaplı bitlerin olduğu bir sonraki bölüm, pompalardan biri genellikle kapatılır. Burçlar sadece pompa çalışmıyorken değiştirilebilir. Bu nedenle, çoğu durumda, ucun alt delikte çalışması sırasında sıvı akış hızı pratikte değişmeden kalır. Yolculuk süresi uzunsa (birkaç on saat), piston aşınmasından kaynaklanan pompadaki sızıntıların artması nedeniyle yolculuk sonunda akış hızı biraz düşebilir. Kuyu içi hidrolik güç, her iki akış hızı değiştirilerek ayarlanabilir sondajçözüm veya uçtaki jet nozullarının çapı veya bu tür nozulların sayısı. Açıktır ki, memelerin çapı sadece kuyuya girmek için yeni bir uç hazırlanırken değiştirilebilir. Akışkan içeri akıyorsa, ucun alt delikte çalışması sırasında çalışan memelerin sayısı da azaltılabilir. sondaj borular, karşılık gelen çapta bir top düşürün, nozullardan birindeki girişi tıkayacak ve kapatacaktır. Bu durumda jetlerin hızı ve kalan çalışan nozullardaki basınç düşüşü artacak ve buna bağlı olarak dip deliğindeki hidrolik güç artacaktır. Alt delikte hidrolik gücü kontrol etmeye yönelik bu yöntem, pompalardaki çalışma basıncı, içlerindeki belirli bir burç çapı için izin verilen maksimum değerden az olduğunda kullanılabilir. benzer yayınlar

|