Petrol ve gaz kuyularının sondajının temelleri. Çamur pompaları ve sirkülasyon sistemi ekipmanları. Delme yöntemleri, kayalar üzerindeki etkinin niteliğine göre sınıflandırılabilir: mekanik, termal, fizikokimyasal, elektrik kıvılcımı vb. Geniş

ben ... Teknik kısım. Özellik ve Kısa Açıklama cihazlar.

Sondaj kuleleri ve yapıları …………………………………………. ………………………… 4

Pençe sistemi ………………………………………………………………………. ……… ..5

Sondaj vinçleri ………………………………………………… .. …………………… ... …… ... 6

Rotorlar …………………………………………………………………… .. ………………………… .7

Çamur pompaları ve sirkülasyon sistemi ekipmanları ………… .. ………………… ... ……… 8

Dönerler ………………………………………………………… .. …………………. ………… 9

Sondaj kulelerinin güç tahrikleri …………………………………………………… ... …… .9

Kuyu başı sızdırmazlık ekipmanı …………………… .. ……………… ... ……… 10

II ... Teknolojik kısım.

1. Petrol ve gaz kuyularının sondajı ……………………………. …… ..14

Manuel uç besleme teknikleri ile tanışma, delme

bit ayarlayıcı ile, rotor delme eğitimi ………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………… …………………………………………………………………………………….

Eklerin rasyonel gelişimi için metodoloji ile tanışma

çok ……………………………………………………………………………………………… 15

Özel programlar yardımıyla açık kaynaklı yazılımlarda temel çalışmaları gerçekleştirmek

ekipman ………………………………………………………………………… .16

Çekme için borunun hazırlanması, asansörün montajı

rotora takmak, rotordan çıkarmak, boruları takozlara yerleştirmek ................................. ................................................................ 17

Kilit dişini kontrol etme, BT'yi bir anahtarla vidalama

pili, kilit bağlantılarının sıkılması ve çözülmesi

UMK anahtarlarını kullanma ……………………………………………………………………… ... …… 18

BT ve UBT'nin muayenesi ve ölçümü, BT'nin bir şamdan üzerine montajı,

uçların döndürülmesi ve gevşemesi ……………………………………………………… ... ……… 19

İyi kızarma …………………………………………………………………… ... …… .20

Spontane Mücadele için BHA ve Sondaj Düzenlemeleri

kuyunun keyfi sapması ……………………………………………………… ... …… .22

2. Kümeler halinde sondaj kuyuları ile tanışma ……………………………… .23

3. Gövde dizilerinin çalıştırılması ve yapıştırılması ………………. …………… ..24

4. Petrol horizonlarının açılması ve numune alınması ………………. ……… ..26

5. Kuyuda acil durum çalışması …………………………………. ……… ..27

6. HNWP ve emisyonların ortadan kaldırılması ………………………………. ……. …… .28

ben ... Teknik kısım

Cihazların özellikleri ve kısa açıklaması

Sondaj kuleleri ve yapıları

Delme işlemine, sondaj ipinin sondaj deliğine indirilmesi ve kaldırılması ve ayrıca asılı tutulması eşlik eder. Çalıştırılması gereken aletin kütlesi yüzlerce kilonewton'a ulaşır. Halat üzerindeki yükü azaltmak ve motorların kurulu gücünü azaltmak için bir kule, bir çekme ve bir palanga (kasnak) sisteminden oluşan kaldırma ekipmanı kullanılır (Şekil 2.2). Takım sistemi, sırayla, sabit bir parçadan oluşur - kule fenerinin üstüne monte edilmiş bir taç bloğu (zincirli vincin sabit blokları) ve hareketli bir parça - bir hareket bloğu (bir zincirli vincin hareketli bloğu) , bir tel halat, bir kanca ve bağlantılar. Kaldırma ekipmanı, sondaj yönteminden bağımsız olarak herhangi bir sondaj kulesinin ayrılmaz bir parçasıdır.

Sondaj kulesi, sondaj dizisini ve muhafaza borularını sondaj deliğine kaldırmak ve indirmek, sondaj sırasında sondaj dizisini ağırlıkta tutmak ve ayrıca bir olta takımı sistemi, sondaj boruları ve sondaj için gerekli ekipmanın bir kısmını yerleştirmek için tasarlanmıştır. işlem. Sondaj kuleleri üzerinde çalışırken en ciddi tehlike, kısmen veya tamamen tahrip olmalarıdır. Kulelerin düşmesine veya tahrip olmasına yol açan ana neden, uzun süreli işletme sırasında durumlarının yetersiz denetimidir. Bu nedenlerle, kulelerin tamamen sökülmesi ve parçalarının revize edilmesi de dahil olmak üzere kulelerin zorunlu periyodik muayenelerini ve ayrıca kuleleri monte edilmiş biçimde yükleme testleri de dahil olmak üzere güvenlik kurallarında değişiklikler yapılmıştır.

Ayrıca, sondaj işlemlerine başlamadan önce, gövde dizilerini indirmeden, sıkışmış bir matkap veya gövde dizisini serbest bırakmadan önce, kaza durumunda ve kuvvetli rüzgarlardan sonra (açık alanlar için 15 m / s) sondaj makinesi her defasında iyice incelenmeli ve incelenmelidir. , ormancılık için 21 m / s) ve tayga arazisinin yanı sıra kule çukura inşa edildiğinde). Direk tipi kuleler yatay konumda monte edilir ve daha sonra özel cihazlar kullanılarak dikey konuma yükseltilir. Kulenin taşınması, özel bir taşıma cihazı üzerinde yatay konumda binici işçinin platformu ile birlikte monte edilerek gerçekleştirilir. Bu durumda, palanga sistemi kule ile birlikte sökülmez. Arazi şartlarından dolayı kulenin tamamen taşınması mümkün değilse, parçalara ayrılarak evrensel nakliye ile parça parça taşınır.Sondaj pratiğinde direk tipi kulelere ek olarak kule tipi kuleler hala yukarıdan aşağıya yöntemiyle monte edilen kullanılır. Kuruluma başlamadan önce kule kaidesine bir asansör monte edilir. Kulenin montajı tamamlandıktan sonra asansör sökülür.

Sondaj kulesinin montajı ve bumbanın montajı ile eş zamanlı olarak, kuleye yakın yapıların inşaatı gerçekleştirilmektedir. Bunlar aşağıdaki yapıları içerir: 1) Vincin motorlarını ve aktarma mekanizmalarını korumak için tasarlanmış redüktör (modüler) sundurma. Kuleye, arka panelinin yanından yürüme yolunun tersi yönünde bağlanır. Dişli kutusunun boyutları kurulum tipine göre belirlenir. 2) Çamur pompalarını ve güç ekipmanlarını barındırmak için pompa kulübesi. Dişli kulübesinin kulesinin fenerinin yanına bir uzantı şeklinde veya kulenin yanına ayrı olarak inşa edilmiştir. Şanzımanın ve pompa hangarlarının duvarları ve çatısı, özel koşullara bağlı olarak, levhalar, oluklu demir, kamış kalkanlar, kauçuk kumaşlar veya plastik sargı ile kaplanmıştır. Bazı sondaj kulelerinin kullanımı, dişli ve pompa hangarlarının bir kombinasyonunu gerektirir. 3) Sondaj kasası ve diğer boruları döşemek ve bunun boyunca ekipman, alet, malzeme ve yedek parça taşımak için tasarlanmış bir alıcı köprü. Alıcı köprüler yatay ve eğimlidir. Alıcı aksların montaj yüksekliği, burma çerçevesinin montaj yüksekliği ile düzenlenir. Alıcı köprülerin genişliği 1,5 ... 2 m'ye kadar, uzunluk 18 m'ye kadar 4) Sondaj çamuru yıkama çözeltisinin yanı sıra kimyasallar ve dökme malzemeler için depoları temizlemek için bir cihaz sistemi. 5) Sondaj sırasında bir dizi yardımcı tesis: elektrikli tahrikte - trafo platformlarında, içten yanmalı motorlarda (ICE) - yakıt ve yağlayıcı tanklarının bulunduğu platformlar vb.

pençe sistemi

Bir kuyu delme sürecinde, kaldırma sistemi çeşitli işlemler gerçekleştirir. Bir durumda, aşınmış bir ucu değiştirmek için geziler yapmak, karot alma, balık tutma veya kuyudaki diğer işler sırasında sondaj iplerini çalıştırmak, kaldırmak ve tutmak ve ayrıca muhafaza borularını çalıştırmak için kullanılır. Diğer durumlarda, kuyudan sıkışan sondaj ipini kuyudan çıkarmak veya onunla kaza olması durumunda kanca üzerinde gerekli kuvvetin oluşturulmasını sağlar. Bu çeşitli çalışmalarda yüksek verim sağlamak için, kaldırma sisteminin iki tür kaldırma kancası hızı vardır: açma için teknik ve diğer işlemler için teknolojik.

|

Sondaj telinin çekme sırasında ağırlığındaki değişiklik nedeniyle, minimum zaman yatırımını sağlamak için kaldırma sistemi, yüke göre kaldırma oranlarını değiştirebilmelidir. Ayrıca sondaj sırasında sondaj dizisini aşağıda tutmaya yarar.

Tesisatın kaldırma sistemi (Şekil III.1), bir taç bloğundan oluşan bir zincirli vinç mekanizmasıdır. 4, seyahat eden (hareket eden) blok 2, Çelik halat 3, yapı esnek iletişimçizimler arasında 6 ve halatın sabit ucunun sabitlenmesi için bir mekanizma (7). taç bloğu 4 sondaj kulesinin üst platformuna monte edilmiş 5. hareketli uç ANCAKİp 3 vinç tamburuna bağlı 6, ve sabit uç B- araç 7 aracılığıyla kulenin tabanına. Kanca seyahat bloğuna katılır 1 , üzerinde borular için bir asansör veya bir döner bağlantıların askıya alındığı. Halihazırda, hareket bloğu ve kaldırma kancası birçok durumda tek bir mekanizmada birleştirilmiştir - kanca bloğu.

Sondaj vinçleri

Vinç, teçhizatın kaldırma sisteminin ana mekanizmasıdır. Aşağıdaki işlemler için tasarlanmıştır: sondaj ve muhafaza borularının indirilmesi ve kaldırılması; bir kuyuyu delerken veya temizlerken boru dizisini ağırlıkta tutmak; inşaat sırasında sondaj dizisini ve boruları kaldırmak ; rotora dönüş aktarımı; boruların vidalanması ve sökülmesi; alet, ekipman, boru vb. çekme konusunda yardımcı çalışma; monte edilmiş kuleyi dikey bir konuma kaldırmak.

Çekme işleri, üzerine kaldırma ve aktarma millerinin, bir dişli kutusu (dişli kutusu), ana (bant) ve yardımcı (düzenleyici) frenleri içeren bir fren sistemi ve bir kontrol panosunun monte edildiği kaynaklı bir çerçeveden oluşur. Tüm mekanizmalar güvenlik kalkanları ile kaplıdır. Vinçin, dişli kutusundan dönüş alan kaldırma şaftı, güç tahrikinin döner hareketini, hareketli ucu kaldırma şaftının tamburuna sabitlenmiş olan tel halatın öteleme hareketine dönüştürür. Yüklenen kanca, kaldırılan boruların ağırlığına bağlı olarak bir güç tüketimi ile yükselir ve asansör bir sonraki mumun arkasına indiğinde, boruların veya hareketli blok, kanca ve elevatörün kendi ağırlığının etkisi altında iner.

Vinçler, ipi kaldırırken güç sağlamak için cihazlarla ve indirirken serbest kalan enerjiyi emmek için frenleme cihazlarıyla donatılmıştır. Kancanın yüksüz bir asansör veya değişken ağırlıklı bir sütunla kaldırılması sırasında verimliliği artırmak için, vinçler veya tahrikleri çok hızlıdır. Yüksek hızdan düşük hıza ve tam tersine geçiş, sorunsuz kavrama ve bu işlemler için minimum zaman kaybı sağlayan sürtünmeli operasyonel debriyajlarla gerçekleştirilir. Farklı ağırlıktaki kolonların kaldırılması sırasında dişli kutularındaki hızlar periyodik olarak değiştirilir. Şanzıman hızlarının operasyonel kontrolü gerekli değildir.

Vince iletilen güç, ana operasyonel ve teknik özelliklerini karakterize eder ve bir sınıflandırma parametresidir.

Rotorlar, dikey olarak asılı bir sondaj dizisini döndürmek veya kuyu içi motorlarla delme sırasında reaktif tork almak için tasarlanmıştır. Ayrıca masasına, asansörüne veya takozlarına monte edilen matkap veya kasa dizilerinin ağırlığını desteklemeye de hizmet ederler. Rotorlar ayrıca geziler, balık tutma ve acil durum operasyonları sırasında boruların vidalarının sökülmesi ve vidalanması için de kullanılır. Rotor, olduğu gibi, tahrikli konik dişlisi masaya bağlı bir manşon üzerine monte edilmiş bir konik dişli redüktörüdür. Tablonun dikey ekseni, kuyunun ekseni boyunca yer almaktadır.

İncirde. V.1 bir rotor diyagramını göstermektedir. Tablo 5, rotor boyutuna bağlı olarak 250-1260 mm çapında bir deliğe sahiptir. Öndeki borunun ekleri 7 ve kelepçeler tablonun deliğine takılır. 6,

hangi tork iletilir. Büyük konik tekerlek 4

Rotor tablasına dönüşü aktarır, güçlendirilmiş

İncirde. V.1 bir rotor diyagramını göstermektedir. Tablo 5, rotor boyutuna bağlı olarak 250-1260 mm çapında bir deliğe sahiptir. Öndeki borunun ekleri 7 ve kelepçeler tablonun deliğine takılır. 6,

hangi tork iletilir. Büyük konik tekerlek 4

Rotor tablasına dönüşü aktarır, güçlendirilmiş ana 3 ve yardımcı 2 muhafazaya monte edilmiş destekler 1, dişli ve yatakların yağlanması için aynı anda bir yağ banyosu oluşturur.

Masanın üstü bir çitle korunuyor 8. Yüksek hızlı tahrik mili 10 yataklar üzerinde yatay olarak yerleştirilmiş 11, Radyal ve yatay yüklerin algılanması. şaft 10 tahrikli: zincir dişlisinden dönüşte 12 veya milin ucunda bulunan kardan mili boyunduruğu kullanılarak. Rotor bir durdurucu ile donatılmıştır 9, açıldığında, tablonun dönüşü imkansız hale gelir. Reaktif momenti algılamak için kuyu içi motorlarla açma ve delme için rotor tablasının sabitlenmesi gereklidir.

Çamur pompaları ve sirkülasyon sistemi ekipmanları

Çamur pompaları ve sirkülasyon sistemi aşağıdaki işlevleri yerine getirir:

Sondaj sırasında kuyuda sirkülasyonu sağlamak için sondaj sıvısının sondaj dizisine enjekte edilmesi ve dip deliğin ve ucun kesiklerden etkin bir şekilde temizlenmesi, yıkanması, kazaların ortadan kaldırılması, halkada kayayı yüzeye getirecek yeterli bir sıvı kaldırma oranı oluşturulması yüzey;

Kayanın kısmen tahrip edilmesi ve deliğin tabanının delinmiş parçacıklardan temizlenmesi için nozullarından yüksek bir akış hızı (180 m / s'ye kadar) sağlayan uca hidrolik güç beslemesi;

Kuyu içi hidrolik motora güç beslemesi.

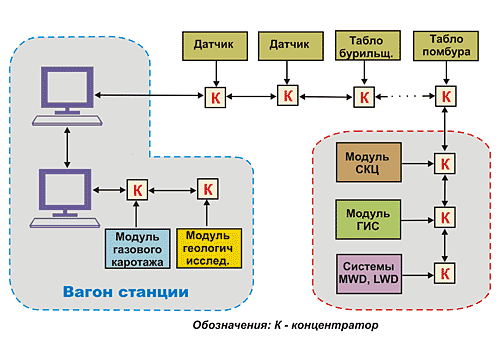

İncirde. vii. Şekil 1, sondaj sıvısının dolaşımının bir diyagramını ve döner sondaj sırasında 3000 m derinliğe sahip bir kuyunun sirkülasyon sisteminin bireysel elemanlarında yük kayıplarının yaklaşık dağılımını göstermektedir.

İncirde. vii. Şekil 1, sondaj sıvısının dolaşımının bir diyagramını ve döner sondaj sırasında 3000 m derinliğe sahip bir kuyunun sirkülasyon sisteminin bireysel elemanlarında yük kayıplarının yaklaşık dağılımını göstermektedir. Delme sırasında çoğu durumda çözelti kapalı bir döngüde dolaşır. Tanklardan 13 saflaştırılmış ve hazırlanmış çözelti, hidrofor pompalarına girer 14, onu çamur pompalarına besleyen /. Sonuncusu, çözeltiyi yükselticiden boşaltma hattından yüksek basınç altında (30 MPa'ya kadar) pompalar. 2, esnek kol 3, döner 4, önde gelen boru 5 ila kuyu başı 6. Bu durumda, pompa basıncının bir kısmı topraklama sistemindeki dirençlerin üstesinden gelmek için harcanır. Ayrıca, sondaj sıvısı sondaj dizisinden 7 (sondaj boruları, sondaj bilezikleri ve kuyu içi motor) geçer. 9) biraz 10. Bu yolda, hidrolik direncin üstesinden gelmek için harcanan enerji nedeniyle çözeltinin basıncı azalır.

Daha sonra sondaj borularının içindeki ve kuyunun dibindeki basınç farkından dolayı sondaj sıvısı uç memelerini yüksek hızda terk ederek dip ve ucu kesiklerden temizler. Çamur enerjisinin geri kalanı, kesimleri kaldırmak ve halka şeklindeki boşluktaki direncin üstesinden gelmek için harcanır. 8.

Yüzeye ağıza yükseltilmiş 6 atık çözelti oluklardan geçer 11 temizleme ünitesine 12, ahıra nereye kaldırıldılar 15 parçacıklar, kum, silt, gaz ve diğer yabancı maddeleri keser, rezervuarlara girer 13 cihazlarla 16 parametrelerini geri yüklemek ve tekrar hidrofor pompalarına göndermek için.Boşaltma hattı, çözeltinin pompalardan / yükselticiye beslendiği yüksek basınçlı bir boru hattından oluşur. 2 ve esnek kol 3, yükselticiyi bağlamak 2 döner ile 4. Basınç hattı valfler ve enstrümantasyon ile donatılmıştır. Soğuk iklime sahip bölgelerde çalışmak için bir boru hattı ısıtma sistemi sağlanır.

Drenaj sistemi, sondaj çamurunun, rezervuarların, emme hattının, filtrelerin, enjeksiyonun temizlenmesi ve hazırlanması için cihazlarla donatılmıştır. santrifüj pompalar, çözüm depolamak için vanalar ve kaplar.

Fırdöndüler

Fırdöndü, bir kanca, bir delme manşonu ve bir kilitleme dişi vasıtasıyla döner namlu ile bir kurşun boru aracılığıyla bağlanan dönen bir sondaj dizisi ile öteleme olarak hareket eden bir hareket bloğu arasındaki bir ara bağlantıdır. Sondaj sıvısı veya gaz beslemesini sağlamak için, hareketli döner, bir ucu döner çıkışa, diğer ucu yükselticiye bağlı olan esnek bir delme hortumu vasıtasıyla basınç hattına bağlanır.

Fırdöndüler, yağı doldurmak, boşaltmak ve seviyesini kontrol etmek için cihazlara ve ayrıca çalışma sırasında ısıtma sırasında oluşan gövde içindeki atmosferik buhar basıncını dengelemek için bir havalandırmaya sahiptir. Bu cihaz, fırdöndü yatay konumda taşırken yağ sızdırmaz.

Fırdöndü boyutu, sondaj dizisinin dönüşü sırasında alabileceği dinamik yük, izin verilen statik yük ve dönme hızı, pompalanan sondaj çamurunun maksimum çalışma basıncı, ağırlık ve boyutları ile belirlenir. Her fırdöndü, iki ila üç boyutta Kelly'ye bağlantı için standart bir sol konik alet bağlantısına sahiptir. Dönerin gövdesi, hareket ederken kulenin detaylarına yapışmaması için aerodinamiktir. Fırdöndüler, ambalajsız her türlü taşıma aracıyla taşınmaya uyarlanmıştır.

Sondaj kuleleri için güç sürücüleri

Bir sondaj kulesi tahriki, çalışmalarını düzenleyen ve termal veya elektrik enerjisini mekanik enerjiye dönüştüren, mekanik enerjiyi kontrol eden ve onu yürütme ekipmanına ileten bir dizi motor ve şanzıman ve cihazdır - pompalar, rotor, vinç, vb. Tahrik gücü (şanzımanın girişinde) ana tüketicisini karakterize eder ve teknik özellikler ve bir sınıflandırma (ana) parametresidir.

Kullanılan birincil enerji kaynağına bağlı olarak, sürücüler, güç kaynağı sisteminden bağımsız olarak özerk ve endüstriyel elektrik ağları tarafından desteklenen güç kaynağı sistemine bağlı olarak özerk olmayan olarak ayrılır. Bağımsız sürücüler, mekanik, hidrolik veya elektrik iletimli içten yanmalı motorları (ICE'ler) içerir. Otonom olmayan sürücüler şunları içerir: Endüstriyel AC ağları tarafından desteklenen DC motorlar.

Kurulumun kinematiğine göre, sürücü üç temel versiyona sahip olabilir: bireysel, grup ve birleşik veya karışık.

Bireysel sürüş- her bir aktüatör (vinç, pompa veya rotor), birbirinden bağımsız olarak elektrik motorları veya içten yanmalı motorlar tarafından tahrik edilir. Daha yaygın olarak, bu tip tahrik elektrik motorlarında yaygındır. Kullanırken, kurulum sırasında sondaj ekipmanının tabanlara yerleşiminde ve yerleşiminde yüksek bir manevra kabiliyeti elde edilir.

Grup sürüşü- birkaç motor bir toplama şanzımanı ile bağlanır ve birkaç aktüatörü çalıştırır. İçten yanmalı motorlarda kullanılır.

kombine tahrik- tek bir kurulumda bireysel ve grup sürücülerin kullanımı. Örneğin, pompalar ayrı motorlar tarafından tahrik edilir ve vinç ve rotor ortak bir motor tarafından tahrik edilir. Her durumda, sürücünün özellikleri, aktüatörlerin gerekli özelliklerini tam olarak karşılamalıdır.

Sondaj kulesinin enerji tüketicileri:

sondaj sürecinde - çamur pompaları, rotor (döner sondaj için), kesimlerden sondaj çamurunun hazırlanması ve temizlenmesi için cihazlar; kompresör, su pompası vb.;

boru dizisini indirirken ve kaldırırken - bir vinç, bir kompresör, bir su pompası ve bir elektrik anahtarı.

Sürücüler ayrıca ana (vinç, pompa ve rotor sürücüleri) ve yardımcı (diğer cihazların ve kurulum mekanizmalarının sürücüleri) olarak ayrılır. Yardımcı cihazların tükettiği güç, ana ekipman tarafından tüketilen gücün %10-15'ini geçmez.

Esneklik özellikleri- güç tahrikinin, otomatik olarak veya operatörün çalışma sürecine katılımıyla, yüklerdeki değişikliklere ve yürütme mekanizmalarının dönüş hızlarına hızla uyum sağlama yeteneği. Karakteristik esnekliği, uyarlanabilirlik katsayısına, tahrik millerinin hız kontrol aralığına ve motor gaz tepkisine bağlıdır.

Esneklik faktörüözellikler, hızdaki değişimin, bunun neden olduğu yük torkunun sapmasına oranı ile belirlenir. Dişli oranı ile orantılı ve aşırı yük faktörü ile ters orantılıdır.

gaz tepkisi geçici süreçlerin yoğunluğuna, yani motorun ve güç tahrikinin yükteki bir değişikliğe tepki verdiği ve hızı değiştirdiği süre denir.

uyarlanabilirlik- güç tahrikinin direnç momentine bağlı olarak torku ve hızı değiştirme özelliği. İçsel uyarlanabilirlik, bir motorun harici bir yüke uyum sağlama özelliğidir. Yapay uyarlanabilirlik, motorun özelliklerini harici yükteki bir değişikliğe uyarlamak için şanzımanların özelliğidir.

Kuyu başı sızdırmazlık ekipmanı

Şu anda, sadece keşif değil, aynı zamanda üretim kuyularını delerken, kuyu başını kapatmak için ekipman yaygın olarak kullanılmaktadır. Önceden, bu ekipman esas olarak anormal basınçlar sırasında sıvı ve gaz emisyonlarıyla mücadele etmek için kullanılıyordu. Daha hafif sondaj sıvılarının kullanılması nedeniyle sondaj sırasında kuyudaki basınç önleyiciler vasıtasıyla kontrol edilir. Çevrenin ve dünyanın bağırsaklarının korunması için gereksinimler değişti.

Kuyu başını kapatmak için üç tip önleyici kullanılır: kuyuda bir boru dizisi varsa deliği veya dairesel boşluğu tamamen kapatmak için ram - kör veya delik; evrensel - içinde sondaj ipinin herhangi bir parçası varsa, kuyudaki deliği kapatmak için: kilit, boru, kelly; döner - kuyu başını içinde dönen bir boru veya kelly ile kapatmak için. Ne ram BOP'ları ne de evrensel BOP'lar tamamen kapalı olduklarında dönecek şekilde tasarlanmamıştır.

Ram BOP'si

Patlama önleyici (Şekil XSH.2), kapakların / dört hidrolik silindirin saplamalara bağlı olduğu bir çelik döküm gövdeden 7 oluşur. 2.

boşlukta ANCAK silindir 2

ana pistonu yerleştirdi 3,

bir hisse senedine monte edilmiş 6.

Pistonun içinde bir yardımcı piston bulunur. 4,

kalıpları sabitlemek için 10

kapalı delikler G kuyu. Deliği kalıplarla kapatmak için, çalışmalarını kontrol eden sıvı boşluğa girer. ANCAK, pistonun soldan sağa hareket ettiği basınç altında.

Patlama önleyici (Şekil XSH.2), kapakların / dört hidrolik silindirin saplamalara bağlı olduğu bir çelik döküm gövdeden 7 oluşur. 2.

boşlukta ANCAK silindir 2

ana pistonu yerleştirdi 3,

bir hisse senedine monte edilmiş 6.

Pistonun içinde bir yardımcı piston bulunur. 4,

kalıpları sabitlemek için 10

kapalı delikler G kuyu. Deliği kalıplarla kapatmak için, çalışmalarını kontrol eden sıvı boşluğa girer. ANCAK, pistonun soldan sağa hareket ettiği basınç altında. yardımcı piston 4 ayrıca sağa hareket eder ve son konumda segmana basar 5 ve böylece kalıpları sabitler 10 kendiliğinden açılmalarını hariç tutan kapalı durumda. Deliği açmak için G gövde, kalıpları sola hareket ettirmeniz gerekir. Bunun için kontrol sıvısı, yardımcı pistonu hareket ettiren B boşluğuna basınç altında sağlanmalıdır. 4 çubuk tarafından 6 sola ve mandalı açar 5. Bu piston, ana pistonda durma noktasına ulaşır. 3, sola hareket ettirir, böylece kalıpları ortaya çıkarır. Bu durumda, boşluktaki kontrol sıvısı £, kontrol sisteminin içine sıkılır.

ölür 10 sızdırmazlığı sağlanacak boruların çapına bağlı olarak önleyici değiştirilebilir. Kalıpların ucu, lastik bir manşet ile çevrenin etrafına kapatılmıştır. 9, ve kapak 1 - conta //. Her BOP bağımsız olarak kontrol edilir, ancak her BOP'un her iki kalıbı da aynı anda çalışır. delikler 8 gövdede 7 manifolda engelleyiciyi bağlamak için kullanılır. Gövdenin alt ucu, kuyu başı flanşına takılıdır ve üst ucuna evrensel bir önleyici bağlanmıştır.

Gördüğünüz gibi, hidrolik olarak kontrol edilen bir şahmerdan BOP'nin iki kontrol hattı olmalıdır: biri şahmerdanların konumunu kontrol etmek ve diğeri onları hareket ettirmek için. Hidrolik olarak çalıştırılan BOP'lar çoğunlukla açık deniz sondajında kullanılır. Bazı durumlarda, BOP, kuyudaki boru dizisini kesmek için kesme kalıpları ile donatılmıştır.

Evrensel BOP'lar

Evrensel önleyici, kuyu başı sızdırmazlığının güvenilirliğini artırmak için tasarlanmıştır. Ana çalışma elemanı, önleyici açık olduğunda sondaj dizisinin geçmesine izin veren ve önleyici kapatıldığında sıkıştıran, bunun sonucunda lastik contanın boruyu (kelly) sıkıştırdığı güçlü bir dairesel elastik contadır. , kilitle) ve matkap ve muhafaza dizileri arasındaki halka şeklindeki boşluğu kapatır. ... Kauçuk contanın esnekliği, BOP'un çeşitli çaplardaki borularda, kilitlerde ve matkap bileziklerinde kapatılmasını sağlar. Üniversal BOP'ların kullanımı, sızdırmaz bir dairesel boşluk ile ipi döndürmeyi ve kademelendirmeyi mümkün kılar.

O-ring, hidrolik kuvvetin doğrudan sızdırmazlık elemanı üzerindeki etkisinin bir sonucu olarak veya bu kuvvetin bir sonucu olarak özel bir dairesel piston vasıtasıyla conta üzerinde sıkıştırılır.

Küresel sızdırmazlık elemanlı ve konik contalı üniversal BOP'lar VZBT tarafından üretilmektedir.

Çalışma sıvısı, önleyici mahfazadaki delikten piston (5) altından beslendiğinde, piston yukarı doğru hareket eder ve contayı / kürenin etrafına sıkıştırır, böylece merkeze doğru genişler ve boruyu O-ring içinde sıkıştırır. Bu durumda kuyudaki sondaj sıvısının basıncı pistona etki edecek ve dolguyu sıkıştıracaktır. Kuyuda ip yoksa conta deliği tamamen kapatacaktır. Üst oda B, önleyiciyi açmak için kullanılır. İçine yağ pompalandığında, piston aşağı doğru hareket eder ve sıvıyı A odasından tahliye hattına taşır.

Döner BOP

Sondaj sırasında, sondaj dizisinin dönüşü ve tersine çevrilmesi sırasında ve ayrıca açma ve kuyuda artan basınç sırasında kuyu başını sızdırmaz hale getirmek için bir dönme önleyici kullanılır. Bu BOP, kelly, mandal veya sondaj borularını kapatır, sondaj dizisini yükseltebilir, alçaltabilir veya döndürebilir, geri yıkama, gazlı çözeltilerle, gaz halinde bir madde ile üfleme ile, oluşum üzerinde bir denge hidrostatik basınç sistemi ile, gaz tezahürleri sürecinde oluşumları test etmek için.

II ... teknolojik kısım

1. Petrol ve gaz kuyularının açılması

Manuel uç besleme teknikleri ile tanışma, uç besleme regülatörü ile delme, döner delme eğitimi.

Uç dibe beslendiğinde üzerinde belli bir yük oluşturmak gerekir. Bu işlem, delici konsolundan gerçekleştirilir. Delici, aleti indirmek için sözde maşayı kullanır ve ardından yavaş yavaş, çok yavaş bir şekilde, ağırlığı kancadan ucun üzerine boşaltır. Halat yükü ağırlık göstergesi tarafından belirlenir. Göstergede, bölüm fiyatı farklı olabilir. Olta sistemi askıya alınmış ancak kanca yüklenmemişken, ağırlık göstergesi, olta sistemi ağırlığına karşılık gelen değeri gösterecektir.

Uç yükü, matkap bileziği ağırlığının %75'inden fazla olmamalıdır. Örneğin, bir düzen vardır: 100 m sondaj bileziği ve 1000 m sondaj borusu. Matkap bileziği kolonunun ağırlığı 150 kN ve BT kolonunun ağırlığı - 300 kN olsun. Bu durumda BC'nin toplam ağırlığı 450 kN olacaktır. Matkap bileziği ağırlığının yaklaşık 2/3'ü tabana getirilmelidir, yani. bu durumda 100 kN. Bunun için ip, tabana 9 m (istiflenmiş borunun uzunluğu) kadar düzgün bir şekilde indirilir. Ucun tabanla temas anı ağırlık göstergesi ile belirlenir: ok, kancadaki ağırlıktaki azalmayı gösterir. Bundan sonra vinci çok yavaş bir şekilde serbest bırakmak ve ağırlık göstergesindeki ok 35 t'yi gösterene kadar ucu kademeli olarak yüklemek gerekir. ağırlık göstergesi her zaman okun salınımını göstermeyebilir. Ağırlık göstergesinde okun kaç bölümden geçtiğini gösterir, yani. 3 Werner bölümü, ağırlık göstergesinin 1 bölümüne eşittir.

Rotorlar, delme işlemi sırasında dönüşü sondaj borusu dizisine aktarmak, açma işlemleri ve yardımcı işlemler sırasında ağırlığını korumak için kullanılır.

Rotor, dönüşü yatay bir transmisyon milinden dikey olarak asılı bir kolona aktaran bir dişli kutusudur. Rotor çerçevesi, delme ve açma işlemleri sırasında ortaya çıkan tüm yükleri emer ve tabana aktarır. Yatağın iç boşluğu bir yağ banyosudur. Rotor milinin dış ucunda, kama üzerinde, kardan milinin bir dişlisi veya yarım mafsalı olabilir. Ucu gevşetirken veya inaktif torkun etkisinden matkap dizisinin dönmesini önlemek için rotor bir mandal veya bir kilitleme mekanizması ile kilitlenir.Motordan rotora vinç aracılığıyla dönüş aktarılırken, rotor hızı vincin transfer mekanizmaları kullanılarak veya zincir dişlileri değiştirilerek değiştirilir. Vincin çalışmasını rotorun çalışmasıyla ilişkilendirmemek için, bazı durumlarda döner delmede, rotora, yani vinçle bağlı olmayan ayrı bir tahrik kullanılır.

Rotor açık deliğine 2 burç yerleştirilmiştir. Daha sonra boruların çapına göre rotor üzerine dört paralele bağlanan uygun takozlar yerleştirilir. Paralellikler ise rotor milinin karşı tarafına monte edilen RPC (pnömatik rotor takozları) vasıtasıyla harekete geçirilir. Delici, kontrol panelinde bulunan pedalı kullanarak kamaları kaldırır veya indirir.

Delme başladığında, kamalar rotordan çıkarılır, böylece gömleklerin kare deliği serbest bırakılır. Daha sonra, bu delikte, sözde kelbush sabitlenir - yukarı ve aşağı hareket eden önde gelen boruya hareketli bir şekilde sabitlenmiş bir somun. Ayrıca şanzıman yardımıyla gerekli rotor hızı ayarlanır ve delici kontrol panelinden rotasyona getirilir.

Uçların rasyonel delinmesi metodolojisi ile tanışma.

Biti rasyonel olarak çözmek için penetrasyon oranını yerine getirmek gerekir. Yüzey derinleştikçe, kaya kesme aleti aşınır ve aşınmanın önceden oluşmasını önlemek için delme modunu gözlemlemek gerekir.

Delme modu, rotor veya kuyu içi motor RPM, WOB ve pompa basıncını (yükseltici üzerinde) içerir. Bu nedenle, ucun doğru çalışması için üzerindeki yük, matkap bileziği dizisinin ağırlığının %75'inden fazla olmalıdır. Biraz aşırı yükleme, kesicinin erken aşınmasına veya kırılmasına neden olabilir ve yetersiz yükleme, penetrasyonda bir düşüşe neden olabilir. Rotor hızı ve yükseltici üzerindeki basınç, jeolojik ve teknik sıraya göre ayarlanır.

Ucun rasyonel çalışması için, hızı açmak için sadece tabanla temas ettikten sonra dönmeden dibe beslemek gerekir. Ancak delmeye başlamadan önce, içeri girebilmesi için ucu 30-40 dakika “girmeniz” gerekir. Bu durumda, uç üzerindeki yük küçük olmalıdır - yaklaşık 3-5 ton Bir turbodrill veya kuyu içi motorla delme yaparken, uç zaten dönüş halinde olan alt deliğe beslenir. Bu durumda, ya yıkamaya başlayabilir ve ucu en alta kadar çalıştırabilirsiniz ya da yıkamayı durdurmadan, ucu kademeli olarak gerekli değere yükleyebilirsiniz.

Silindir bit aşınma kodlaması:

B - silah aşınması (en az bir taç)

В1 - dişlerin yüksekliğinde% 0,25 azalma

B2 - dişlerin yüksekliğinin% 0,5 oranında azaltılması

B3 - dişlerin yüksekliğinde %0,75 azalma

B4 - dişlerin tamamen aşınması

C - yontma dişler %

P - desteğin aşınması (en az bir makaralı kesici)

P1 - bitler için derginin eksenine göre koninin radyal oynaması

çapı 216 mm'den 0-2 mm'den az olan; daha büyük çaplı uçlar için

216 mm 0-4 mm

P2 - bitler için derginin eksenine göre koninin radyal oynaması

çap 216 mm'den az 2-5 mm; daha büyük çaplı uçlar için

216 mm 4-8 mm

P3 - bitler için derginin eksenine göre koninin radyal oynaması

çapı 216 mm'den az, 5 mm'den fazla; daha büyük çaplı uçlar için

216 mm 8 mm'den fazla

P4 - yuvarlanan gövdelerin imhası

K - konilerin sıkışması (sayıları parantez içinde belirtilmiştir)

D - bit çapının azaltılması (mm)

A - acil aşınma (sol kesici ve pençe sayısı parantez içinde belirtilmiştir)

AB (A1) - kırılma ve kesicinin üst kısmını altta bırakma

ASh (A2) - kırılma ve kesiciyi altta bırakma

AC (A3) - altta bir pençe bırakarak

Silindir koni uçlarında anormal aşınmanın nedenleri:

1) Çok sayıda kırık diş:

Yanlış bit seçimi

Biraz yanlış çalıştırma

Aşırı hız

metal işleri

2) Çapta şiddetli aşınma:

Yüksek hız

Küçültülmüş çaplı bir deliğe girme sonucu konilerin sıkışması

3) Koni gövdesinin erozyonu:

Yüksek yıkama sıvısı tüketimi

4) Yatakların aşırı aşınması:

Ucun üzerinde veya matkap bilezikleri arasında stabilizatör eksikliği

Yüksek hız

Önemli mekanik delme süresi

5) Delikli kaya ve katı fazlı kesicilerde kurşun boşluklarının tıkanması:

Yetersiz RV tüketimi

Keski, daha sert kayalar için tasarlanmıştır

Uç, kesiklerle dolu dip deliğe girdi.

6) Çok sayıda diş kaybı:

Koni gövdesinin erozyonu

Önemli mekanik delme süresi

Özel ekipman yardımı ile açık erişim sırasında temel işlerin yürütülmesi

Geziler yaparken ana ünite, bir güç tahriki tarafından tahrik edilen bir delme vincidir. İçin daha iyi kullanım değişken bir yük ile kancanın kaldırılması sırasında güç, vincin tahrik şanzımanları veya tahriki çok hızlı olmalıdır. Vinç, hızlı bir şekilde yüksek kaldırma hızlarından düşük hızlara ve tam tersine geçiş yapmalı ve bu işlemler için minimum zaman kaybıyla planlı başlatmalar sağlamalıdır. Kolonların sıkışması ve sıkılması durumunda kaldırma sırasında çekme kuvveti hızla arttırılmalıdır. Farklı ağırlıklardaki kaldırma kolonları için anahtarlama hızları periyodik olarak gerçekleştirilir.

Açma sırasında yüklerin çekilmesi ve boruların vidalanması ile ilgili çalışmaları yapmak için yardımcı vinçler ve pnömatik kırıcılar kullanılır.

Pnömatik kırıcılar, sondaj borusu alet bağlantılarını kırmak için tasarlanmıştır. Pnömatik serbest bırakma cihazı, içinde çubuklu bir pistonun hareket ettiği bir silindirden oluşur. Silindirin her iki ucu, biri gövde contasına sahip olan kapaklarla kapatılmıştır. Pistonun karşı tarafındaki çubuğa metal bir kablo takılır, diğer ucu makine anahtarına konur. Basınçlı havanın etkisi altında, piston hareket eder ve makine anahtarını kablo boyunca döndürür. 0,6 MPa'lık bir sıkıştırılmış hava basıncında bir pnömatik silindir tarafından geliştirilen maksimum kuvvet 50 ... 70 kN'dir. Pnömatik silindirin pistonunun (çubuk) stroku 740 ... 800 mm'dir.

ASP mekanizmalarının kompleksi, kaldırma işlemlerinin mekanizasyonu ve kısmi otomasyonu için tasarlanmıştır. Şunları sağlar:

- boru dizisini ve boş asansörü kaldırma ve indirme sırasında şamdan üzerine mum yerleştirme, şamdandan çıkarma ve mumu sondaj borusu dizesiyle vidalama veya vidalama işlemleriyle kombinasyon;

- mumların şamdan üzerine yerleştirilmesinin ve merkeze çıkarılmasının yanı sıra sondaj borusu dizisinin otomatik bir asansör ile yakalanması veya serbest bırakılması.

ASP mekanizmaları şunları içerir: bir kaldırma mekanizması (ayrı olarak çevrilmiş bir mumun kaldırılması ve indirilmesi); kavrama mekanizması (çevrilmiş mumu kaldırma, indirme, rotordan şamdana aktarma ve tersi sırasında tutma ve tutma); yerleştirme mekanizması (mumu kuyunun ortasından geriye doğru hareket ettirmek); merkezleyici (vidalama ve vidalama sırasında mumun üst kısmını kulenin ortasında tutarak); otomatik asansör (indirme ve kaldırma sırasında BT sütununun otomatik olarak yakalanması ve serbest bırakılması); saklayın ve şamdan (vidasız mumları dik konumda tutarak).

ASP-ZM1, ASP-ZM4 gibi bir dizi mekanizma çalışıyor. ASP-ZM5 ve ASP-ZM6, AKB-ZM2 anahtarını ve BO-700 pnömatik kamalı kavrayıcıyı kullanır (PKRBO-700 tutucunun kullanıldığı ASP-ZM6 hariç).

Borunun çekilmeye hazırlanması, elevatörün rotora takılması, rotordan çıkarılması, boruların takozlara dikilmesi

Boruları teçhizata çekmeden önce boru gövdesini ve dişlerini görsel olarak incelemek gerekir. Doğru bir analiz için, aletleri kullanarak boruların teçhizatta kullanım için uygunluğunu belirleyen bir hata dedektörü ekibi çağrılır. Ayrıca gerektiğinde dişli boru bağlantılarının temizlenmesi ve ardından grafit gres veya gres ile yağlanması gerekir. Daha sonra borular alıcı platformlara teslim edilir.

Delme sırasında sondaj boruları, yardımcı bir vinç kullanılarak teker teker yürüyüş yolundan rotora çekilir. Daha sonra teslim edilen boru diziye vidalanır ve alt delik eklenen borunun uzunluğu kadar derinleştirilir.

Aşınmış bir ucu değiştirmek için sondaj borularının kaldırılması ve indirilmesi defalarca tekrarlanan aynı işlemlerden oluşur. Ayrıca makineler, kuyulardan tapanın kaldırılması ve boş asansörün çalışmasını içerir. Diğer tüm işlemler, çok fazla fiziksel çaba gerektiren makine manuel veya manueldir. Bunlar şunları içerir:

· Kaldırırken: kolonun asansöre inmesi; dişli bir bağlantının sökülmesi; bir şamdan üzerine bir mum yerleştirmek; boş asansör inişi; bağlantıların yüklü asansöre aktarılması ve kolonun mum yüksekliğine yükseltilmesi;

· İnerken: mumun parmağın arkasından ve şamdandan çekilmesi; bir sütuna bir mum vidalamak; ipi kuyuya sokmak; kolonun asansöre inişi; bağlantıların ücretsiz bir asansöre aktarılması. Kolon toplama ve asma cihazları boyut ve kapasite bakımından farklılık gösterir.

Tipik olarak, bu ekipman, nominal kaldırma kapasitesi 75, 125, 140, 170, 200, 250, 320 ton olan 60, 73, 89, 114, 127, 141, 169 mm sondaj boruları için üretilmiştir. 194 ila 426 mm çap, 125 ila 300 ton kaldırma kapasiteleri için tasarlanmış dört boyutta kamalar kullanın: 210, 273, 375 ve 476 mm.

Asansör, sondaj kulesindeki açma işlemleri ve diğer işler sırasında sondaj dizisini (gövde) ağırlıkla kavramak ve tutmak için kullanılır. Asansörleri kullanın farklı şekiller, matkap veya muhafaza borularının çapına, taşıma kapasitesine, yapıcı kullanımına ve imalatları için malzemeye bağlı olarak boyut olarak farklılık gösterir. Asansör, bağlantılar vasıtasıyla kaldırma kancasına asılır.

Sondaj borusu kaması, delme aletini rotor tablasına asmak için kullanılır. Rotorun konik deliğine yerleştirilirler. Takozların kullanılması, açma işlemlerini hızlandırır. Son zamanlarda, PKR tipi pnömatik tahrikli otomatik kama tutucular yaygın olarak kullanılmaktadır (bu durumda, kamalar rotora manuel olarak değil, delici kontrol paneli tarafından kontrol edilen özel bir tahrik yardımıyla yerleştirilir) .

Ağır gövde dizilerini çalıştırmak için bölünmemiş gövdeli kamalar kullanılır. Kuyu başının üzerindeki özel pedlere monte edilirler. Kama, muhafaza borularının kütlesini alan büyük bir gövdeden oluşur. Gövdenin içinde gövdeyi kavramak ve askıda tutmak için tasarlanmış kalıplar vardır. Kalıpların yükseltilmesi ve alçaltılması, gövdede, kalıpların silindirlerinin yardımı ile yuvarlandığı eğimli düzeltme oyuklarının mevcudiyeti ile elde edilen, sapın kama etrafında bir tarafa veya diğer tarafa döndürülmesiyle gerçekleştirilir. bir kaldıraç.

Kilit dişini kontrol etme, BT'yi pil anahtarlarıyla vidalama, UMK anahtarlarını kullanarak kilit bağlantılarını sıkma ve çözme

Açma işlemi sırasında boruların birçok kez vidalanması ve sökülmesi gerekir. Bu işlemleri basitleştirmek için teçhizat üzerine özel ekipman yerleştirilmiştir. Matkap ve muhafaza borularının vidalanması ve sökülmesi için özel bir alet kullanılmaktadır. Böyle bir araç olarak çeşitli tuşlar kullanılır. Bazıları makyaj amaçlıdır, diğerleri ise - kolonun dişli bağlantılarını sabitlemek ve ayırmak için. Tipik olarak, hafif ön vidalı anahtarlar aynı çaptaki kilitler için tasarlanmıştır ve dişli bağlantıları sabitlemek ve gevşetmek için ağır makine anahtarları, iki veya daha fazla boyuttaki sondaj boruları ve alet bağlantıları için tasarlanmıştır.

Boruları manuel olarak döndürmek için bir zincir anahtarı kullanılır. Bir tutamak ve sabitleme tertibatlı bir zincirden oluşur. Boruyu kavramak için zincir etrafına sarılır ve sapın üst kısmına sabitlenir. Zincirli anahtarla çalışmak çok zaman alıcıdır, bu nedenle başka ekipmanlar kullanılır.

Otomatik delme pensesi AKB, boruların mekanize vidalanması ve vidalanması için tasarlanmıştır. Kontrol paneli, delici direğinde bulunur ve iki kol ile donatılmıştır: bunlardan biri anahtarın rotora ve arkaya hareketini ve boru kavrama mekanizmasını kontrol eder ve diğerinin yardımıyla borular birbirine vidalanır. . Pil, STR sürecini büyük ölçüde basitleştirir.

Matkap ve gövde dizilerinin vidalı bağlantılarının sıkılması ve çözülmesi işlemleri iki makine anahtarı UMK ile gerçekleştirilir; bu durumda, bir anahtar (gecikme) sabitlenir ve ikincisi (vida) hareketlidir. Anahtarlar yatay olarak asılır. Bunu yapmak için, yarasaların özel “parmakları” üzerinde metal silindirler güçlendirilir ve üzerlerine çelik bir tart ipi veya bir iplik tartar ipi atılır. Bu ipin bir ucu anahtar askısına, diğer ucu ise anahtarı dengeleyen ve anahtarı yukarı veya aşağı hareket ettirmeyi kolaylaştıran bir karşı ağırlığa bağlıdır.

Sondaj borularını ve sondaj bileziklerini kuyuya geçirirken, dişli bağlantılar makine ve otomatik anahtarlarla, bağlantı elemanları arasındaki boşluk kontrol edilerek ve tork ölçere göre mevcut talimat tarafından belirlenen izin verilen tork değerine uyularak sabitlenmelidir.

BT ve matkap bileziğinin muayenesi ve ölçümü, BT'nin bir şamdan üzerine montajı, keskilerin vidalanması ve sökülmesi

Delme işleminden önce teçhizat üzerindeki tüm borular kontrol edilmelidir. Dişli bağlantıların kontrolüne özellikle dikkat edilmelidir. Sondaj borularındaki diş çalışma sırasında aşınır, bu nedenle dişin uzunluğunu ve çapını periyodik olarak ölçmek gerekir. Bu bir mezura kullanılarak yapılır. Diş boyutlarında izin verilen sapmalar 3-4 mm'dir. Boru boyutunu kontrol etmek için özel şablonlar kullanılır. Her şablonun çapı, belirli bir boru çapına karşılık gelir.

Tabanı derinleştirme sürecinde, sondaj dizisi sürekli büyüyor. Bunun için sondaj borusu, yardımcı bir vinç yardımıyla yürüme yolundan rotora çekilir, elevatöre tutunur ve ardından takozlar üzerindeki boru setinin dişlerine vidalanır.

Kolonun kaldırılması gerektiğinde, yolculuk süresini azaltmak için borular mumlarla sökülür. Bu durumda borunun üst ucunu rotor tablasının üzerine kaldırmak, takozlar üzerine yerleştirmek ve elevatöre sabitlemek gerekir. Daha sonra kolon mum yüksekliğine kadar yükselir, takozlar üzerine oturur, mum pil anahtarı ile gevşetilir, sürme ve yarı-üst işçiler tarafından parmakla sarılır ve şamdan üzerine yerleştirilir. Gerekli işlemler (bit değiştirme, BHA) tamamlandıktan sonra dizi tapalarla delinecek derinliğe indirilir.

Yuvarlanan koni ucu, bir kürek pedi yardımıyla içeri ve dışarı vidalanır. Keski, manuel olarak veya yardımcı bir vinç yardımıyla alt ped içine monte edilir. İçerisinde konilerin arasına giren 3 adet çıkıntı bulunmaktadır. Daha sonra ped rotor gömleklerine yerleştirilir ve uç matkap bileziğine veya alt kısmına vidalanır. Kanatlı keski, özel bir destek kullanılarak rotora monte edilir, böylece masanın üzerinde sadece bir diş kalır ve ardından boruya vidalanır.

iyi kızarma

Kuyu yıkama, sondajın ana kısmıdır. Çözümün doğru seçilmiş formülasyonu, kuyunun tasarım derinliğine ne kadar başarılı bir şekilde getirileceğini belirler.

Kuyu sondajı uygulamasında sondaj sıvılarının hazırlanması için çeşitli teknolojik yöntemler kullanılmaktadır.

En basit teknolojik şema (Şekil 7.2), sondaj sıvısının bileşenlerini karıştırmak için bir kap içerir. 1, mekanik ve hidrolik karıştırıcılarla donatılmış 9, hidro jet karıştırıcı 4, bir hazne ile donatılmış 5 ve sürgülü kapı 8, santrifüj veya pistonlu pompa 2 (genellikle takviye pompalarından biri) ve manifoldlar.

Bu şemaya göre, çözeltinin hazırlanması aşağıdaki gibi gerçekleştirilir. kapta 1 dispersiyon ortamının hesaplanan miktarı (genellikle 20-30 m 3) dökülür ve bir valf ile tahliye hattı boyunca pompa 2 yardımıyla 3 bir hidro-jet karıştırıcı ile besleyin 4 kapalı bir döngüde. Çanta 6 saniye toz halindeki malzeme bir mobil elevatör veya konveyör ile konteyner sahasına taşınır, buradan iki işçinin yardımıyla sahaya 7 beslenir ve manüel olarak huniye 5 aktarılır. Toz huniye dökülür. , bir hidro-vakum ortamı kullanılarak hidro-jet karıştırıcının odasına beslendiği yerden. Süspansiyon, bir mekanik veya hidrolik karıştırıcı 9 ile iyice karıştırıldığı bir kaba dökülür. Ejektör karıştırıcı haznesine malzeme besleme hızı, bir sürgülü kapı (8) tarafından kontrol edilir ve haznedeki vakum değeri, değiştirilebilir karbür tarafından kontrol edilir. nozullar.

Tarif edilen teknolojinin ana dezavantajı, işin zayıf mekanizasyonu, karıştırma bölgesine eşit olmayan bileşen tedariki, süreç üzerinde zayıf kontroldür. Tarif edilen şemaya göre, maksimum çözelti hazırlama hızı 40 m3 / s'yi geçmez.

Şu anda, ev içi uygulamada, toz halindeki malzemelerden sondaj çamurlarının hazırlanması için ilerici teknoloji yaygın olarak kullanılmaktadır. Teknoloji, ticari olarak mevcut ekipmanın kullanımına dayanmaktadır: bir çözelti hazırlama ünitesi (BPR), harici bir hidro-jet karıştırıcı, bir hidrolik dağıtıcı, bir merkezi ısıtma tankı, mekanik ve hidrolik karıştırıcılar ve bir pistonlu pompa.

Sondaj sıvısını kesimlerden temizlemek için çeşitli mekanik cihazlardan oluşan bir kompleks kullanılır: titreşimli elekler, hidrosiklon çamur ayırıcılar (kum ve çamur ayırıcılar), ayırıcılar, santrifüjler. Ek olarak, en elverişsiz koşullarda, sondaj kesimlerini temizlemeden önce çamur, temizleme cihazlarının verimliliğini artırmayı mümkün kılan reaktifler-flokülantlarla işlenir.

Temizleme sisteminin karmaşık ve pahalı olmasına rağmen, çoğu durumda sondaj hızlarındaki önemli bir artış nedeniyle kullanımı uygun maliyetlidir, sondaj sıvısının özelliklerini ayarlama maliyetini düşürür, kuyu deliğinin komplikasyon derecesini azaltır. ve çevre koruma gereksinimlerini karşılamak.

Dolaşım sisteminin bir parçası olarak, cihazlar sıkı bir sırayla kurulmalıdır. Bu durumda, çözümün akış şeması aşağıdaki teknolojik zincire uygun olmalıdır: kuyu - gaz ayırıcı - çamurdan kaba temizleme bloğu (titreşimli elek) - gaz giderici - çamurdan ince temizlik bloğu (kum ve çamur ayırıcılar, ayırıcı) - katı fazın içeriğini ve bileşimini düzenlemek için blok (santrifüj , hidrosiklon kil ayırıcı).

Tabii ki, gazın yokluğunda sondaj çamuru gaz giderme aşamalarını hariç tutun; ağırlıksız bir çözelti kullanıldığında, kural olarak kil ayırıcılar ve santrifüjler kullanılmaz; ağırlıklı sondaj çamurunu temizlerken, hidrosiklon ayırıcılar (kum ve çamur ayırıcılar) genellikle hariç tutulur. Başka bir deyişle, her ekipman iyi tanımlanmış işlevleri yerine getirmek üzere tasarlanmıştır ve tüm jeolojik ve teknik sondaj koşulları için evrensel değildir. Sonuç olarak, sondaj çamurunu kesimlerden temizlemek için ekipman ve teknoloji seçimi, kuyu sondajı için özel koşullara dayanmaktadır. Ve seçimin doğru olması için ekipmanın teknolojik yeteneklerini ve temel işlevlerini bilmeniz gerekir.

Kendiliğinden Kuyu Bükülmesiyle Mücadele için BHA ve Delme Modu Kontrolü

Teknik ve teknolojik nedenler, sondaj dizisinin alt kısmının bükülmesine ve uç ekseninin kuyu merkezine göre yanlış hizalanmasına neden olması nedeniyle kendiliğinden sondaj sapmasına neden olur. Bu süreçleri hariç tutmak veya oluşma olasılığını azaltmak için gereklidir:

1. sondaj dizisinin tabanının sertliğini arttırın;

2. merkezleyiciler ve sondaj deliği duvarı arasındaki boşlukları ortadan kaldırın;

3. bit üzerindeki yükü azaltın;

4. Kuyu içi motorlarla delme durumunda, sondaj dizisini periyodik olarak döndürün.

İlk iki koşulu yerine getirmek için, en az iki tam boyutlu merkezleyicinin takılması gerekir: ucun üzerine ve matkap bileziğinin gövdesine ucun üzerine (veya SP'ye). 2 - 3 tam boyutlu merkezleyicinin takılması, BHA'nın sertliğini arttırır ve ucun üzerindeki yükü azaltmadan bile eğilme olasılığını azaltır.

Bazı durumlarda, kuyu kademeli olarak delinirken pilot tertibatlar kullanılır: pilot - küçük çaplı uç - uzatma - uç - rayba - matkap yaka dizisi - BT dizisi. Mümkün olduğu kadar büyük çaplı bir matkap bileziği kullanılması tavsiye edilir. Bu, BHA'nın sertliğini arttırır ve boru ile sondaj duvarı arasındaki boşlukları azaltır.

2. Kümelere göre sondaj kuyuları ile tanışma

Bir kuyu kümesi, aynı teknolojik sahada kuyu başları birbirine yakın olduğunda ve kuyular rezervuar geliştirme ağının düğümlerinde yer aldığında böyle bir düzenlemedir.

Şu anda üretim kuyularının çoğu küme şeklinde açılmaktadır. Bunun nedeni, tarlaların küme halinde sondajının, açılan kuyuların ve ardından üretim kuyularının, yolların, elektrik hatlarının ve boru hatlarının kapladığı alanların boyutunu önemli ölçüde azaltabilmesidir.

Bu avantaj, kuyuların inşası ve işletilmesi sırasında özellikle önemlidir. verimli topraklar, doğa rezervlerinde, tundrada, dünyanın bozulmuş yüzey tabakasının birkaç on yıl sonra restore edildiği, bataklık alanlarında, sondaj ve üretim tesislerinin inşaat ve montaj işlerinin maliyetini karmaşıklaştıran ve büyük ölçüde artıran bataklık alanlarda. Küme sondajı, endüstriyel ve sivil yapıların altında, nehir ve göllerin dibinde, kıyıdan raf bölgesi altında ve üst geçitlerde petrol yataklarının açılması gerektiğinde de gereklidir. Tyumen, Tomsk ve Batı Sibirya'nın diğer bölgelerindeki kuyuların küme inşaatı ile özel bir yer işgal edildi ve bu da ulaşılması zor, bataklık ve nüfuslu bir bölgedeki dolum adalarında petrol ve gaz kuyularının başarılı bir şekilde inşa edilmesini mümkün kıldı. .

Ped içindeki kuyuların konumu, arazi koşullarına ve ped ile taban arasında amaçlanan iletişim araçlarına bağlıdır. Kalıcı yollarla tabana bağlanmayan çalılar yerel olarak kabul edilir. Bazı durumlarda çalılar, ulaşım yolları üzerinde bulunduklarında temel olabilir. Yerel kümelerde, kuyular, kural olarak, kümede maksimum sayıda kuyuya sahip olmayı sağlayan her yöne bir fan şeklinde düzenlenir.

Sondaj ve yardımcı ekipman, sondaj kulesi bir kuyudan diğerine hareket ettiğinde, çamur pompaları, alıcı çukurlar ve temizleme, kimyasal arıtma ve sondaj sıvısının hazırlanması için ekipmanın bir kısmı inşaatın tamamlanmasına kadar sabit kalacak şekilde monte edilir. bu peddeki kuyuların tümünün (veya bir kısmının)

Bir kümedeki kuyu sayısı 2 ila 20-30 veya daha fazla arasında değişebilir. Ayrıca, kümede ne kadar çok kuyu varsa, tabanın kuyu başlarından sapması o kadar büyük olur, kuyuların uzunluğu artar, kuyuların uzunluğu artar, bu da sondaj kuyularının maliyetinde bir artışa yol açar. Ayrıca, sandıklarla karşılaşma tehlikesi vardır. Bu nedenle, kümedeki gerekli kuyu sayısını hesaplamak gerekli hale gelir.

Küme sondajı uygulamasında, bir kümedeki kuyu sayısını belirlemek için ana kriter, toplam kuyu üretim oranı ve gaz yağı oranıdır. Bu göstergeler, açık akışlı bir kuyunun yangın tehlikesini belirler ve yangın söndürme ekipmanının teknik seviyesine bağlıdır.

Peddeki yaklaşık kuyu sayısını bilerek, ped planını oluşturmaya devam edin. Bir kuyu pedi planı, belirli bir pedden açılan tüm kuyuların kuyularının yatay izdüşümlerinin şematik bir temsilidir. Ped planı, kuyu başlıklarının yerleşimini, sondaj sırasını, teçhizatın hareket yönünü, tasarım azimutlarını ve kuyu deliklerinin yer değiştirmelerini içerir. Görev, bir çalı şemasının inşasıyla sona erer.

3. Gövde dizilerinin çalıştırılması ve yapıştırılması

Gerekli kaya aralığı delindikten sonra kasanın kuyuya geçirilmesi gerekir. Muhafaza ipi, kuyu duvarlarını güçlendirmek, emici rezervuarları ve akiferleri izole etmek için kullanılır.

Gövde dizisi, kaplin üzerindeki borulardan, kolsuz dişli veya kaynaklı bağlantılardan oluşur ve bölümler halinde veya kuyu başından dibe doğru tek adımda kuyuya indirilir. Kuyu duvarlarının yeterli stabilitesi ve olta takımı sisteminin kaldırma kapasitesi olması durumunda, ip bir adımda indirilir. Derin kuyuları kaplarken, kolsuz dişli veya kaynaklı bağlantılar OK kullanılmalıdır.

Orta seviye OK birkaç çeşittir:

1) katı - önceki aralığın kasasından bağımsız olarak, tüm kuyu deliğini dipten kuyu başına kadar kaplamak;

2) astarlar - önceki kuyunun tabanını belirli bir miktarda üst üste gelecek şekilde kuyunun yalnızca muhafazasız aralığını sabitlemek için;

3) gizli sütunlar - yalnızca komplikasyon aralığını kapsamaya hizmet eden ve önceki sütunlarla hiçbir bağlantısı olmayan özel POC'ler.

Kaplama dizilerinin kesit çalışması ve astarlı kuyuların kasası, ilk olarak, ağır kaplama dizilerinin çalıştırılması sorununa pratik bir çözüm olarak ve ikinci olarak, kuyuların tasarımını basitleştirme sorununa bir çözüm olarak, kasanın çaplarını küçültme sorununa bir çözüm olarak ortaya çıktı. boruların yanı sıra teller ve kuyunun duvarları arasındaki boşluklar Metal ve tıkaç malzemelerinin tüketimini azaltır.

Başarılı bir çimentolama ve kuyunun daha verimli çalışması için teknolojik ekipmanlar kullanılmaktadır. Ekipman aşağıdaki cihazları içerir: çimentolama kafaları, çimentolama ayırma tapaları, çek valfler, kolon pabuçları, kılavuz nozullar, merkezleyiciler, sıyırıcılar, türbülatörler, 1.2-1.5 m uzunluğunda, spiral içinde 20-30 mm çapında deliklere sahip pabuç nozulları, mahfaza hidrolik PDM tipi paketleyiciler, kademeli çimentolama kaplinleri, vb.

ÇİMENTO BAŞLIĞI

Çimento kafaları, çimentolama ünitelerinin enjeksiyon hatları ile kasanın sıkı bir bağlantısını oluşturmak için tasarlanmıştır. Çimentolama başlıklarının yüksekliği, bunların hareketli sistemin kaldırma bağlantılarına yerleştirilmesine ve uygun ekipmanla, gövde kademeli olarak çimentolama için kullanılmasına izin vermelidir.

AYIRMA BAĞLANTI FİŞLERİ

Sıkma tapaları, kuyuların halkasına itildiğinde çimento bulamacını sıkma sıvısından ayırmak için tasarlanmıştır.Vücudun üst kısmında bir tapa için bir vidanın iç yüzeyinde bir dişin yapıldığı tapa modifikasyonları vardır. bu tapalar kesit tapa olarak kullanılabilir. dize sondaj sıvısı ile karışmasını önlemek için çimento bulamacının pompalanmasından hemen önce ve çimento bulamacının tüm hacmi pompalandıktan sonra üst tapa. Alt tapadaki merkezi kanal, "durdurma halkasına" oturduğunda kırılan ve çimento bulamacını itmek için kanalı açan kauçuk bir diyafram ile kapatılır.

ÇEK VANALAR

TsKOD tipi gaz kelebeği çek valfleri, kuyuya indirildiğinde sondaj sıvısı ile gövdenin sürekli kendi kendini doldurması ve ayrıca çimento bulamacının halkadan geri akışını ve ayırıcı çimento tapasının durmasını önlemek için tasarlanmıştır. TsKOD tipi vanalar, önceden belirlenmiş bir derinliğe indirildikten sonra kasaya pompalanan, kapatma bilyalı olmayan kasalı bir kuyuya indirilir. çek valf TsKOD yazın, iç çapı bilye çapından daha küçük olan sondaj boruları, sondaj borularını bölüme bağlamadan önce ipe düşürülür. Bu durumda, dizinin sıvı ile kendiliğinden doldurulması hariç tutulur ve diziyi çalıştırırken, çalışma planının gerekliliklerine uygun olarak buna sondaj sıvısı eklemek gerekir. Valfin üst kısmı dahili olarak, ayırma tapasını durdurmak için "durdurma halkası" görevi gören bir oturma uç yüzeyine sahiptir. Bu durumda, baskı halkalarının takılması gerekli değildir.

KOLON AYAKKABI

Muhafaza pabuçları, 114-508 mm çapındaki borulardan muhafaza dizelerinin altını donatmak için kullanılır ve dizeleri kuyu deliği boyunca yönlendirmek ve dip deliği sıcaklıklarında petrol ve gaz kuyularının muhafazası sürecinde çalışırken hasardan korumak için tasarlanmıştır. 250 ° C'ye kadar

MERKEZİLER

Merkezleyiciler, çimentolama sırasında yüksek kaliteli oluşum izolasyonu sağlamak için kasanın kuyuya eş merkezli yerleştirilmesini sağlamak üzere tasarlanmıştır. Ek olarak, dizi ve kuyu duvarları arasındaki sürtünme kuvvetlerini azaltarak muhafaza dizisinin çalışmasını kolaylaştırırlar, bölgedeki akışların bir miktar türbülansı nedeniyle sondaj sıvısının dolgu tarafından yer değiştirme derecesinde bir artışa katkıda bulunurlar. kurulumlarının, üst uçlarını kuyuda ortalayarak gizli iplerin askıya alınması ve bölümlerin kenetlenmesi üzerindeki çalışmaları kolaylaştırır.

- SIYIRICILAR

Sıyırıcılar, özellikle kuyuların karşılıklı çimentolamasında, enjeksiyon bulamacının formasyona yapışmasını iyileştirmek için sondaj deliği duvarındaki çamur kekini kırmak için kullanılır.

Kuyu çalıştırılırken kuyuyu yıkamak gerekebilir. Bu durumda, önde gelen boruya üstte bir kilit dişi ve altta bir yamuk diş ile bir gömme alt vidalanır. Daha sonra gerekli işlemler tamamlandığında kasaya bir çimentolama kafası vidalanır.

Kuyu çalıştırıldıktan sonra kuyuda hala sondaj sıvısı kalıyor. Namludan çıkarmak için bir tampon sıvısı kullanılır. Çimentolama kafasından pompalanır. Daha sonra tahmini miktarda çimento kolona pompalanır. Bundan sonra, çimentonun tasarım yüksekliğine yükselmesi için boru içi boşluğa bir sıkma sıvısı verilir. Aynı zamanda, tapa tutucudan çıkarılır ve yer değiştirme sıvısı tarafından aşağı taşınır. Çek valf durdurma halkasına bir tapa düşerse ve pompada basınç dalgalanmasına neden olursa, çimentolama işlemi tamamlanmıştır.

Yüzey iletkenleri için çimento bulamaçlarının sertleşme süresi 16 saat ve ara ve üretim dizileri için - 24 saat olarak belirlenir.Çeşitli çimento karışımlarının (bentonit, cüruf vb.) Sertleşme süresi, verilere bağlı olarak belirlenir. kuyudaki sıcaklığı dikkate alarak ön testleri.

Kuyu çimentolama işlemi, önceden geliştirilmiş bir şemaya göre kurulmuş bir dizi özel ekipman tarafından gerçekleştirilir.

Çimentolama üniteleri, çimento bulamacının pompalanması ve kuyuya sıvı sıkılmasının yanı sıra bulamacın hazırlanması sırasında enjeksiyon sıvısının karıştırma cihazına beslenmesi için tasarlanmıştır. Ayrıca kum tapalarının yıkanması ve sıkılması, boruların, dizilerin, manifoldların basınç testi, hidrolik çamur karıştırma vb. için kullanılırlar.

Çimento karıştırma makineleri, çimentolama kuyuları, çeşitli tıkama karışımları için çimento bulamaçlarının hazırlanması için tasarlanmıştır; kil tozlarından normal ve ağırlıklı sondaj çamurlarının hazırlanmasında kullanılabilirler.

Karıştırma makineleri işin amacına ve niteliğine göre araba veya karavan üzerine monte edilir.Karıştırma makinelerinin ana birimleri bir bunker, bir yükleme boşaltma mekanizması ve çözelti hazırlamaya yönelik bir karıştırma cihazıdır.

4. Petrol ufuklarının açılması ve numune alınması

Kuyu sondajı, petrol deposunun açılmasıyla sona erer, yani. petrol rezervuarının kuyu ile iletişimi. Bu aşama birkaç nedenden dolayı çok önemlidir. Oluşumdaki petrol ve gaz karışımı, büyüklüğü önceden bilinmeyen yüksek basınç altındadır. Kuyuyu dolduran akışkan kolonunun basıncını aşan bir basınçta, akışkan kuyu deliğinden dışarı atılabilir ve açık akış meydana gelebilir. Petrol rezervuarına sondaj sıvısının girişi (çoğu durumda bir kil çözeltisidir) kanallarını tıkar ve kuyuya petrol akışını bozar.

Kuyu başına BOP'ler takılarak veya yüksek yoğunluklu yıkama sıvısı kullanılarak patlamalar önlenebilir. Çözeltinin petrol rezervuarına nüfuz etmesinin önlenmesi, örneğin yağ bazlı emülsiyonlar gibi, rezervuar sıvısına benzer özelliklere sahip çeşitli bileşenlerin çözeltiye katılmasıyla sağlanır.

Yağ deposu açıldıktan sonra kasa kuyuya indirilip çimentolandığı için yağ deposunu tıkadığı için deponun yeniden açılması gerekli hale gelir. Bu, diziyi perforatörlerle oluşum aralığında delinerek elde edilir. Jeofizik servisi tarafından bir halat üzerinde kuyuya indirilirler.

Şu anda, birkaç kuyu delme yöntemine hakim olunmuştur ve uygulanmaktadır:

1) Mermi deliği

Kuyuların mermi delinmesi, gövdesinde mermilerle toz şarjlarının yapıldığı deliciler olan bir kablo halatındaki kuyuya indirilmesinden oluşur. Yüzeyden bir elektrik darbesi alan yükler patlayarak mermilere yüksek hız ve yüksek nüfuz gücü verir. Kolon metalinin ve çimento halkasının tahrip olmasına neden olur. İpteki deliklerin sayısı ve oluşumun kalınlığı boyunca konumları önceden hesaplanır, bu nedenle bazen bir perforatör dizisi indirilir.

2) Torpido perforasyonu

Torpido perforasyonu uygulama prensibi olarak mermiye benzer, sadece şarjın ağırlığı arttırılır ve perforatörde yatay namlular kullanılır.

3) Kümülatif perforasyon

Kümülatif perforasyon - 20 ... 30 GPa'lık bir basınç altında perforatörden 6 ... 8 km / s hızında kaçan bir akkor yük jetinin yönlendirilmiş hareketi nedeniyle deliklerin oluşumu. Bu durumda, derinliği 350 mm'ye kadar ve çapı 8 ... 14 mm olan bir kanal oluşur. Fırlatma başına kümülatif bir delici tarafından maruz kalan maksimum dikiş kalınlığı 30 m'ye kadar, torpido - 1 m'ye kadar, mermi 2,5 m'ye kadar.Toz yükü miktarı - 50 g'a kadar.

4) Hidro kumlama perforasyonu

Hidrokum jet perforasyonu kullanıldığında, kalibre edilmiş nozullardan 15 ... 30 MPa basınç altında 300 m / s'ye kadar bir hızda akan kum-sıvı karışımının aşındırıcı etkisi nedeniyle kolonda delikler oluşur.

Petrol kuyularının geliştirilmesi, petrolün rezervuardan kuyuya akışını sağlamak için sondajdan sonra yapılan bir dizi çalışmadır. Gerçek şu ki, açma sürecinde, daha önce de belirtildiği gibi, formasyonun gözeneklerini tıkayan ve kuyudan petrolün yerini alan sondaj çamuru ve suyunun formasyona girmesi mümkündür. Bu nedenle, kuyuya kendiliğinden yağ girişi her zaman mümkün değildir. Bu gibi durumlarda, özel işlerin yürütülmesinden oluşan yapay bir giriş zorluğuna başvururlar.

İçeri akış, kuyu deliğinde daha yüksek yoğunluklu bir sıvının daha düşük yoğunluklu bir sıvıyla değiştirilmesinden kaynaklanabilir. Aynı zamanda sıvı kolonunun formasyon üzerine uyguladığı basınç azalır ve bu sayede kuyudan petrol akışı meydana gelir. Bu yöntem basit ve ekonomiktir, ancak zayıf oluşum tıkanması durumunda etkilidir.

Çözeltinin suyla değiştirilmesi işe yaramazsa, içeri akış bir kompresör yardımıyla neden olur. Namluya basınçlı hava verilir. Aynı zamanda, sıvı kolonunu boru pabucundan uzağa itmek mümkündür, böylece oluşum üzerindeki geri basıncı önemli değerlere düşürür. Bazı durumlarda, ardışık hava bölümleri oluşturarak kompresör tarafından ve sıvının pompalama ünitesi tarafından aralıklı olarak beslenmesi etkili olabilir. Bu tür gaz bölümlerinin sayısı birkaç olabilir ve genişleyerek sıvıyı namludan çıkarırlar. Boru dizisinin uzunluğu boyunca yer değiştirme verimliliğini artırmak için, içinden başlatma valfleri kurulur. sıkıştırılmış hava boru boşluğu boyunca hareket ederken, SCC'ye girer ve hem halkada hem de boruda sıvıyı yükseltmeye başlar .

İçeri akış, sürüntü yönteminden de kaynaklanabilir. Yöntem, bir çek valf ile donatılmış özel bir swab pistonunun boruya yerleştirilmesinden oluşur. Aşağıya doğru hareket eden piston sıvıyı kendi içinden geçirir, yukarıya çıktığında valf kapanır ve üzerindeki sıvı sütununun tamamı pistonla birlikte yükselmeye zorlanır ve kuyudan dışarı atılır. Kaldırılan sıvı kolonu büyük olabileceğinden (1000 m'ye kadar), oluşum üzerindeki basınç düşüşü önemli olabilir. Swablama işlemi birçok kez tekrarlanabilir, bu da basınçta önemli bir azalmaya izin verir.

Boru henüz kuyuya girmediğinde, içeri akış, içe patlama yönteminden kaynaklanabilir. Basınçlı hava ile dolu bir kap kuyuya indirilirse, bu kap kuyu deliği ile anında iletişim kurar, serbest bırakılan hava yüksek basınç bölgesinden düşük basınç bölgesine geçerek onunla birlikte sıvı taşır ve böylece oluşur. oluşumu üzerinde azaltılmış bir baskı. Benzer bir etki, daha önce sıvıdan boşaltılan pompa ve kompresör işleri kuyuya indirilirse ve kuyu sıvısı anında bunlara baypas edilirse elde edilebilir. Bu durumda formasyona olan karşı basınç düşecek ve formasyondan sıvı girişi artacaktır. Girişe, rezervuardan mekanik kirliliklerin çıkarılması eşlik eder, yani. formasyon temizliği.

5. Kuyuda acil durum çalışması

Acil işler için bir olta takımı kullanılır. Balık tutma aracı tasarımları çok çeşitlidir. Ancak yakalama ilkesine göre üç ana gruba ayrılabilirler:

a) Cismi yakalayıcının dışından veya içinden sıkıştırmak esasına göre çalışan noktasal olta takımları;

b) Bir cisme yakalayıcı vidalarken ipliğin kesilmesi prensibi ile çalışan dişli olta takımları;

c) Diğer araç.

Bazı balıkçılık araçlarını ele alalım.

Dış mızrak, kuyudaki boruları, çubukları veya diğer nesneleri gövdeden veya manşondan tutmak için tasarlanmıştır. Gövde içine yerleştirilmiş ve borulara sabitlenmiş bölünmüş tarak tutucudur. Yakalanacak nesne, yukarı doğru girildiğinde deliğin çapını artıran ve nesneyi tutucuya geçiren bir tutamak ile kaplanmıştır. Sıkıldığında, kayma aşağı iner ve dişleri nesnenin gövdesini keserek onu yakalayıcıya sıkıştırır.

İç mızrak yakalanacak borunun içine inecek şekilde tasarlanmıştır. Üzerine bir kalıbın sabitlendiği, bir çubuk ve hareketli bir halka ile bağlanan bir gövdeden oluşur. Gövde yakalanacak borunun içine yerleştirilir, kalıp yukarı doğru yükselir, yakalayıcının çapını azaltır ve giriş için koşullar yaratır. Sıkıldığında, kalıp aşağı inerek yakalayıcı gövdesinin çapını arttırır ve boruyu sıkıştırır.

Operasyonel aşma, gövdenin iç yüzeyine monte edilmiş yassı yaylar kullanılarak kaplin ile boruları veya çubukları yakalamak için tasarlanmıştır. Nesneyi iterken, yaylar birbirinden ayrılır, onu yakalayıcının içine geçirir ve sonra birleşir.

Çubuk yakalama valfi, çubukları kaplin ile yakalamak için kullanılır. Yaylı açılır kalıpların güçlendirildiği bir gövdeden oluşur. Kalıplar açılır, nesneyi atlar ve sonra birleşir.

Acil durum borularının veya çubukların üst uçlarını frezelemek için iç dişli bir yönlendirici kullanılır, böylece güvenlik dişlisi olarak çalışabilirsiniz. Boyuna dişlerin kesildiği bir gövdeden oluşur.

Operasyonel musluk, bir borunun veya kuplajın iç dişi ile balık tutmak için tasarlanmıştır. Kesik kısmında iplik bulunan bir gövdeden oluşur. Yakalanacak nesnenin içine dilimlenebilir ve ardından doldurulabilir.

Çan, boruyu dış dişten yakalamak için tasarlanmıştır. Çan, iç yüzeyinde bir kilitleme dişinin kesildiği bir dal borusudur. İplik uzunluğu yaklaşık 35 cm'dir.

6. HNWP ve emisyonların ortadan kaldırılması

İki yöntem vardır:

dengeli rezervuar basıncı yöntemi

İlk yöntemle tezahürün ortadan kaldırılması sırasında, dip deliği basıncı, tüm süreç boyunca rezervuar basıncından biraz daha yüksek tutulur. Bu durumda, sıvı akışı tam öldürmeye kadar duracaktır.

Bu yöntemi gerçekleştirmenin dört yolu vardır:

1) sürekli kuyu öldürme yöntemi: yıkama ve öldürme işlemi

gerçekleştirmek için gereken yoğunluğa sahip bir çözelti üzerinde hemen harekete geçmeye başlar.

koşullar - P zab> P yatak. Kuyuda bu yöntemle en düşük

basınç, bu nedenle, en güvenli olanıdır. Ancak uygulanması için

yeterli miktarda ağırlıklandırma ajanı ve hazır gıdaya sahip olmalısınız

teçhizatta çamur.

2) Ağırlıklandırmayı bekleme şekli: tezahürün tespit edilmesinden sonra, kapat

iyi ve gerekli yoğunlukta bir çözelti hazırlamaya başlayın ve

gerekli hacim. Çözeltinin hazırlanması sırasında basınç sabit tutulur.

yüzey kaplama sırasında sabit oluşum basıncı sağlayan sondaj boruları

sıvı paketleri. Bu yöntemin dezavantajı, doğru

yüzen sıvı paketinin basıncını düzenlemek, yani basınç

ekipmanın izin verdiği sınırı aştı ve sondajın yapılması da mümkündür.

alet, kuyu sirkülasyonsuz bırakıldığından. Bu yöntemin avantajı

öncekinin üstünde, aynı şekilde bir çözüm hazırlayabilmemizdir.

yoğunluk ve bu yöntemle en düşük maksimum

basınç, çünkü gaz henüz ağza yaklaşmadığından ve ağır çözelti başladığından beri

KZP'yi doldurun, armatürü daha fazla açıyoruz, bu nedenle,

gaz paketi daha fazla gerilir ve ağza yaklaşırken basıncını kaybeder.

3) İki aşamalı kuyu öldürme yöntemi. İlk aşama üretir

geliştirmenin elde edildiği aynı solüsyon kullanılarak sıvının kuyudan dışarı atılması.

Aynı zamanda gerekli yoğunlukta çözeltiyi hazırlamaya başlarlar.

iyi öldürme. Öldürmenin ikinci aşamasında kuyuya enjeksiyon yapılır.

ağırlıklı çözüm Bu yöntem önceki ikisinden daha basittir, nispeten

güvenlidir, ancak uygulanması en çok yüksek basınçlar içinde

kuyu.

4) İki aşamalı gerdirme yöntemi. Geri basınç ile ilk aşamada

geliştirmenin elde edildiği aynı solüsyonu kullanarak gelen kuyu sıvısını yıkarlar. Formasyon sıvısı yıkandıktan sonra sirkülasyon durdurulmadan dolaşımdaki solüsyonun yoğunluğu gerekli yoğunluğa yükseltilir ve böylece gelişen oluşumun öldürülmesi sağlanır. Bu yöntem, çözeltinin hazırlanması için gerekli kapların yokluğunda kullanılır.

adım adım kuyu öldürme yöntemi:

Bu yöntemin kullanımına, önceki yöntemler kullanılarak, kuyu başında izin verilen basınçları aşan basınçlar ortaya çıktığında başvurulur.

bibliyografya

1. Korshak A.A. Shammazov A.M. / Petrol ve gaz işinin temelleri

2. Petrol sahası ekipmanı. Dizin.

3. İlskiy A.L. Schmidt A.P. / Delme makineleri ve mekanizmaları

4. Popov A.N. Spivak A.I. / Petrol ve gaz kuyularının sondajı teknolojisi

Petrol ve gaz için iyi tasarım belirli bir alanda sondajın özel jeolojik koşullarına uygun olarak geliştirilmiş ve rafine edilmiştir. Verilen görevin yerine getirilmesini sağlamalıdır, yani. tasarım derinliğine ulaşılması, petrol ve gaz yataklarının açılması ve saha geliştirme sisteminde kullanımı da dahil olmak üzere kuyudaki tüm çalışmaların ve çalışmaların yapılması.

Kuyu tasarımı, jeolojik bölümün karmaşıklığına, sondaj yöntemine, kuyunun amacına, üretken ufku açma yöntemine ve diğer faktörlere bağlıdır.

Kuyu tasarımı tasarımı için ilk veriler aşağıdaki bilgileri içerir:

kuyunun amacı ve derinliği;

hedef horizon ve rezervuar kaya özellikleri;

olası komplikasyon bölgelerinin belirlenmesi ve rezervuar basınçlarının ve hidrolik kırılma basıncının aralıklarla gösterilmesi ile kuyu yerindeki jeolojik bölüm;

üretim dizisinin çapı veya üretim dizisinin çalışması sağlanmadıysa kuyunun son çapı.

Tasarım sırası petrol ve gaz için kuyu tasarımları sonraki.

Seçildi kuyunun dip deliği bölümü ... Kuyu tasarımı, verimli formasyon aralığında olmalıdır. en iyi koşullar kuyuya petrol ve gaz girişi ve petrol ve gaz yataklarının rezervuar enerjisinin en verimli şekilde kullanılması.

Gerekli olan muhafaza dizilerinin sayısı ve çalışma derinlikleri... Bu amaçla, anormal oluşum basınçları k katsayısındaki değişikliklerin bir grafiği ve soğurma basınçları endeksi kspl.

Seçim haklı üretim dizisinin çapı ve kasa dizilerinin ve uçlarının çapları kabul edilir... Çaplar aşağıdan yukarıya doğru hesaplanır.

Çimentolama aralıkları seçildi... Muhafaza pabucundan kuyu başına kadar aşağıdakiler çimentolanmıştır: tüm kuyularda muhafaza iletkenleri; arama, arama, parametrik, referans ve gaz kuyularında ara ve üretim dizileri; ara sütunlar petrol kuyuları 3000 m'nin üzerinde derinlik; Derinliği 3004'e kadar olan petrol kuyularında bir ara ipin ayakkabısından en az 500 m uzunluğunda bir bölümde m (tüm geçirgen ve kararsız kayaların bir enjeksiyon bulamacı ile kaplanması şartıyla).

Petrol kuyularında üretim dizilerinin çimentolanması aralığı, ayakkabıdan önceki ara dizinin alt ucunun en az 100 m yukarısında bulunan bölüme kadar olan bölüm ile sınırlandırılabilir.

Açık deniz kuyularındaki tüm kaplama dizileri, tüm uzunlukları boyunca çimentolanır.

Bir kuyuyu sondaj sıvılarıyla yıkamak için bir hidrolik program tasarlama aşamaları.

Hidrolik program, kuyu yıkama işleminin bir dizi ayarlanabilir parametresi olarak anlaşılır. Ayarlanabilir parametrelerin isimlendirilmesi aşağıdaki gibidir: sondaj sıvısının özelliklerinin göstergeleri, çamur pompalarının akışı, çap ve jet nozullarının sayısı.

Bir hidrolik program hazırlanırken aşağıdakiler varsayılır:

Oluşum sıvılarını ve kayıp dolaşımı ortadan kaldırın;

Sondaj çamuru oluşumunu engellemek için sondaj kuyusu duvarlarının aşınmasını ve taşınan kesimlerin mekanik olarak dağılmasını önleyin;

Kuyunun dairesel alanından delinmiş kayanın çıkarılmasını sağlayın;

Fışkırtma etkisinin maksimum kullanımı için koşullar yaratın;

Pompalama ünitesinin hidrolik gücünü rasyonel olarak kullanın;

Çamur pompalarını durdururken, sirküle ederken ve çalıştırırken acil durumları ortadan kaldırın.

Çok faktörlü optimizasyon probleminin resmileştirilmesi ve çözülmesi koşuluyla, hidrolik program için listelenen gereksinimler karşılanır. Delinen kuyuların yıkanma süreci için iyi bilinen tasarım şemaları, belirli bir pompa akışı için sistemdeki hidrolik dirençlerin hesaplanmasına ve sondaj sıvılarının özelliklerinin göstergelerine dayanmaktadır.

Bu tür hidrolik hesaplamalar aşağıdaki şemaya göre yapılır. İlk olarak, ampirik önerilere dayanarak, dairesel boşluktaki sondaj sıvısının hareket hızı ayarlanır ve çamur pompalarının gerekli akış hızı hesaplanır. Çamur pompalarının pasaport özelliklerine göre, gerekli akışı sağlayabilecek burçların çapı seçilir. Daha sonra uygun formüllere göre uçtaki basınç kayıpları dikkate alınmadan sistemdeki hidrolik kayıplar belirlenir. Püskürtme ucu memelerinin alanı, maksimum nominal tahliye basıncı (seçilen burçlara karşılık gelir) ile hidrolik dirençlerden dolayı hesaplanan basınç kayıpları arasındaki farka göre seçilir.

Bir sondaj yöntemi seçme ilkeleri: kuyunun derinliğini, kuyudaki sıcaklığı, sondaj karmaşıklığını, tasarım profilini ve diğer faktörleri dikkate alarak ana seçim kriterleri.

Bir sondaj yönteminin seçimi, bir kuyunun dibindeki kayaları kırmak için daha etkili yöntemlerin geliştirilmesi ve bir kuyu inşaatı ile ilgili birçok sorunu çözmek, kayaların özelliklerini, oluşum koşullarını ve oluşum koşullarını incelemeden imkansızdır. bu koşulların kayaların özelliklerine etkisi.

Delme yönteminin seçimi, oluşumun yapısına, rezervuar özelliklerine, içerdiği sıvıların ve/veya gazların bileşimine, üretken katmanların sayısına ve anormal oluşum basınçlarının katsayılarına bağlıdır.

Sondaj yönteminin seçimi, her biri jeolojik ve metodolojik gereksinimlere (GMT), amaca ve sondaj koşullarına bağlı olarak belirleyici öneme sahip olabilecek birçok faktör tarafından belirlenen etkinliğinin karşılaştırmalı bir değerlendirmesine dayanır.

Bir kuyuyu delmek için yöntemin seçimi, sondaj operasyonlarının amacından da etkilenir.

Bir sondaj yöntemi seçerken, kuyunun amacı, akiferin hidrojeolojik özellikleri ve derinliği, oluşumun gelişimi üzerindeki çalışma hacmi ile yönlendirilmelidir.

BHA parametrelerinin kombinasyonu.

Bir delme yöntemi seçerken, teknik ve ekonomik faktörlere ek olarak, BHA ile karşılaştırıldığında, bir kuyu içi motora dayalı döner BHA'ların teknolojik olarak çok daha gelişmiş ve operasyonda güvenilir, tasarımda daha kararlı olduğu akılda tutulmalıdır. Yörünge.

BHA'yı iki merkezleyici ile stabilize etmek için matkap ucuna karşı sondaj deliği eğriliği üzerindeki sapma kuvveti.

Bir delme yöntemi seçerken, teknik ve ekonomik faktörlere ek olarak, bir kuyu içi motora dayalı bir BHA ile karşılaştırıldığında, döner BHA'ların teknolojik olarak çok daha gelişmiş ve operasyonda daha güvenilir, üzerinde daha kararlı olduğu dikkate alınmalıdır. tasarım yörüngesi.

Tuz sonrası tortularda sondaj yönteminin seçimini doğrulamak ve rasyonel sondaj yöntemi hakkında yukarıdaki sonucu doğrulamak için türbin teknik göstergeleri ve kuyuların döner sondajı analiz edildi.

Kuyu içi hidrolik motorlarla delme yönteminin seçilmesi durumunda, uç üzerindeki eksenel yük hesaplandıktan sonra kuyu içi motor tipinin seçilmesi gerekir. Bu seçim, uç dönüşündeki belirli tork, uç üzerindeki eksenel yük ve sondaj sıvısının yoğunluğu dikkate alınarak yapılır. Bit RPM ve hidrolik kuyu yıkama programı tasarlanırken seçilen kuyu içi motorun teknik özellikleri dikkate alınır.

Soru hakkında delme yöntemi seçimi bir fizibilite çalışmasına dayanarak karar verilmelidir. Bir delme yöntemi seçmenin ana göstergesi karlılıktır - 1 metre penetrasyon maliyeti. [ 1 ]

ile devam etmeden önce delme yöntemi seçimi gazlı maddeler kullanarak kuyuyu derinleştirmek için, bazı gaz halindeki maddeler bir dizi sondaj yöntemi için uygulanamadığından, fiziksel ve mekanik özelliklerinin oldukça kesin sınırlamalar getirdiği akılda tutulmalıdır. İncirde. 46, mevcut sondaj teknikleri ile çeşitli gaz halindeki maddelerin olası kombinasyonlarını göstermektedir. Şemadan görülebileceği gibi, gaz halindeki maddelerin kullanımı açısından en evrensel olanı, bir rotor ve bir elektrikli matkapla delme yöntemleridir, daha az evrensel olan, yalnızca havalandırılmış sıvılar kullanıldığında kullanılan türbin yöntemidir. . [ 2 ]

PBU'nun güç-ağırlık oranı, üzerinde daha az etkiye sahiptir. sondaj yöntemleri seçimi ve çeşitleri, karadaki sondaj kulesinin güç-ağırlık oranından daha fazladır, çünkü sondaj ekipmanının kendisine ek olarak, PBU, çalışması ve sondaj noktasında tutulması için gerekli yardımcı ekipmanla donatılmıştır. Uygulamada sondaj ve yardımcı ekipman dönüşümlü olarak çalışır. MODU'nun minimum gerekli güç-ağırlık oranı, yardımcı ekipman tarafından tüketilen ve bazen sondaj tahriki için gerekenden daha büyük olan enerji ile belirlenir. [ 3 ]

Sekizinci bölüm, teknik projenin delme yöntemi seçimi, kuyu içi motorların boyutları ve delme uzunlukları, delme modlarının geliştirilmesi. [ 4 ]

Başka bir deyişle, bir veya daha fazla kuyu profilinin seçimi büyük ölçüde belirler. delme yöntemi seçimi5 ]

PBU'nun taşınabilirliği, ekipmanın metal tüketimine ve güç-ağırlık oranına bağlı değildir ve delme yöntemi seçimi, ekipman sökülmeden çekildiği için. [ 6 ]

Başka bir deyişle, belirli bir kuyu profili tipinin seçimi büyük ölçüde belirleyicidir. delme yöntemi seçimi, uç tipi, hidrolik delme programı, delme parametreleri ve tersi. [ 7 ]

Yüzer tabanın yunuslama parametreleri, deniz dalgalarının çalışma aralığı buna bağlı olduğundan, normal ve güvenli çalışmanın mümkün olduğu kadar buna bağlı olduğundan, tekne tasarımının ilk aşamalarında zaten hesaplama ile belirlenmelidir. delme yöntemi seçimi, çalışma süreci üzerindeki haddeleme etkisini azaltmak için sistemler ve cihazlar. Atışta azalma, teknelerin boyutlarının rasyonel seçimi, karşılıklı düzenlemeleri ve yunuslamayla mücadele için pasif ve aktif araçların kullanılmasıyla sağlanabilir. [ 8 ]

En yaygın keşif ve işletme yöntemi yeraltı suyu kuyuların ve kuyuların sondajı kalır. Bir delme yöntemi seçme belirlemek: alanın hidrojeolojik çalışma derecesi, çalışmanın amacı, elde edilen jeolojik ve hidrojeolojik bilgilerin gerekli güvenilirliği, dikkate alınan sondaj yönteminin teknik ve ekonomik göstergeleri, 1 m3 üretilen suyun maliyeti, ömür kuyunun. Delme teknolojisinin seçimi, yeraltı suyunun sıcaklığından, mineralizasyon derecesinden ve beton (çimento) ve demire karşı agresifliğinden etkilenir. [ 9 ]

Ultra derin kuyuları delerken, kuyu eğriliğinin derinleşmesi sırasındaki olumsuz sonuçları nedeniyle sondaj sapmalarının önlenmesi çok önemlidir. Bu nedenle, ultra derin kuyuları delmek için yöntem seçimi ve özellikle üst aralıklarında, kuyunun dikeyliğinin ve düzlüğünün korunmasına dikkat edilmelidir. [ 10 ]

Sondaj yönteminin seçimine bir fizibilite çalışması temelinde karar verilmelidir. için ana gösterge delme yöntemi seçimi karlılık - 1 m penetrasyon maliyeti. [ 11 ]

Böylece, çamur yıkamalı döner delme hızı, darbeli kablolu delme hızını 3 - 5 kat aşıyor. Bu nedenle, belirleyici faktör delme yöntemi seçimi olmalı ekonomik analiz. [12 ]

Petrol ve gaz kuyularının inşası için bir projenin teknik ve ekonomik verimliliği, büyük ölçüde derinleştirme ve temizleme işleminin geçerliliğine bağlıdır. Bu süreçlerin teknolojisinin tasarımı şunları içerir: delme yöntemi seçimi, kaya kırma aletinin türü ve delme modları, sondaj dizisinin tasarımı ve alt düzeni, hidrolik derinleştirme programı ve sondaj sıvısının özelliklerinin göstergeleri, sondaj sıvılarının türleri ve gerekli miktarlarözelliklerini korumak için kimyasal reaktifler ve malzemeler. Tasarım kararlarının benimsenmesi, ek olarak, gövde dizilerinin tasarımına ve sondajın coğrafi koşullarına bağlı olan sondaj kulesi tipinin seçimini belirler. [ 13 ]

Problem çözme sonuçlarının uygulanması, çok çeşitli delme koşullarına sahip çok sayıda nesnede bit gelişiminin derin ve kapsamlı analizi için geniş bir fırsat yaratır. Bu durumda, öneriler hazırlamak da mümkündür. sondaj yöntemleri seçimi, kuyu içi motorlar, çamur pompaları ve yıkama sıvısı. [ 14 ]

Su kuyusu inşa etme pratiğinde, şu sondaj yöntemleri yaygınlaşmıştır: doğrudan yıkamalı döner, ters yıkamalı döner, hava üflemeli döner ve vurmalı halat. Kullanım Şartları Farklı yollar sondaj, sondaj kulelerinin gerçek teknik ve teknolojik özelliklerinin yanı sıra kuyuların yapımındaki çalışmaların kalitesi ile belirlenir. Unutulmamalıdır ki, kuyuları delmek için bir yöntem seçme su üzerinde, sadece kuyuların penetrasyon oranını ve yöntemin üretilebilirliğini değil, aynı zamanda dip deliği bölgesindeki kayaların deformasyonunun olduğu akiferin açılmasının bu tür parametrelerinin sağlanmasını da hesaba katmak gerekir. minimumda gözlenir ve geçirgenliği rezervuar ile karşılaştırıldığında azalmaz. [ 1 ]