Возведение монолитных железобетонных конструкций. Общие положения. Здания и сооружения из монолитного железобетона

Архитектура, проектирование и строительство

Монолитные конструкции несущего остова здания представляют собой неразрезные элементы наружных и внутренних несущих стен колонн ригелей и перекрытий жестко связанных между собой в пространственную систему работающую под нагрузкой как единое целое. Здания из монолитного железобетона разделяются на монолитные и сборномонолитные и выполняются по следующим конструктивным схемам: монолитные несущие и ограждающие конструкции; монолитный каркас колонны и перекрытия наружные и внутренние стены сборные или каменных материалов; монолитные...

11. Здания и сооружения из монолитного железобетона.

Монолитные конструкции несущего остова здания представляют собой неразрезные элементы наружных и внутренних несущих стен, колонн, ригелей и перекрытий, жестко связанных между собой в пространственную систему, работающую под нагрузкой как единое целое.

Здания из монолитного железобетона разделяются на монолитные и сборно-монолитные и выполняются по следующим конструктивным схемам:

- монолитные несущие и ограждающие конструкции;

- монолитный каркас (колонны и перекрытия), наружные и внутренние стены сборные или каменных материалов;

- монолитные наружные и внутренние стены, перекрытия и перегородки сборные;

- отдельные части зданий из монолитного железобетона (ядра жесткости, сплошные плиты перекрытий).

Упрощенно технология возведения конструкций из монолитного бетона выглядит следующим образом: непосредственно на стройплощадке монтируются специальные формы опалубки, повторяющие контуры будущего конструктивного элемента (колонны, стены и т.д.), в которые устанавливается по проекту каркас из арматуры и заливается бетон. После набора бетоном необходимой прочности получается готовый конструктивный элемент здания. Опалубочные элементы либо демонтируются (при применении сборно-разборных опалубок), либо становятся частью стены (при использовании несъемной опалубки).

Если говорить конкретно о домостроении, то предпочтение возведению зданий из монолита отдается по следующим причинам:

- Шаг конструкций при монолитном строительстве не имеет значения. В сборном все конструкции имеют размеры, кратные определенному модулю; технология конструкций, выполняемых на заводе, не позволяет быстро изменить форму оснастки. Поэтому архитекторы и проектировщики были привязаны к определенным типоразмерам и, как следствие, ограничены в принятии проектных решений.

- Монолитные здания легче кирпичных на 15-20%. Существенно уменьшается толщина стен и перекрытий. За счет облегчения веса конструкций уменьшается материалоемкость фундаментов, соответственно удешевляется устройство фундаментов.

- Производственный цикл переносится на строительную площадку. При сборном домостроении изделия изготавливаются на заводе, привозятся на площадку, монтируются. При изготовлении сборных конструкций закладываются допуски на всех технологических этапах, которые приводят к дополнительным трудозатратам при отделке стыков. Если монолитное строительство ведется по четко отработанной схеме, то возведение зданий осуществляется в более короткие сроки. Дело еще более упрощается, если есть возможность создать бетонный узел прямо на площадке. Кроме этого, качественно выполненная работа исключает необходимость мокрых процессов. Стены и потолки практически готовы к отделке.

- Монолитное строительство обеспечивает практически «бесшовную» конструкцию. Благодаря этому повышаются показатели тепло и звуконепроницаемости.

- Также следует знать, что монолитные конструкции более долговечны. Если установленный проектировочный срок эксплуатации современных панельных домов 50 лет, то построенных по монолитной технологии не менее 200.

- При такой технологии становится дешевле рабочая сила, трудозатраты осуществляются один раз. Расход стали снижается на 7-20%, а бетона до 15% по сравнению с конструкциями из сборного железобетона.

- Благодаря современной конструкции опалубки возведение монолитных зданий теперь не носит сезонный характер, а стало возможным круглогодично.

- Благодаря своим технологическим особенностям монолитные дома более устойчивы к воздействию техногенных и иных неблагоприятных факторов окружающей среды, более сейсмоустойчивы.

А также другие работы, которые могут Вас заинтересовать |

|||

| 74090. | Концепция организации и планирования производства на предприятии | 77 KB | |

| Концепция организации и планирования производства на предприятии. Сущность организации производства Цель курса состоит в приобретении знаний и практических навыков экономических расчётов применительно к производственным и техническим решениям... | |||

| 74091. | Планирование и организация цикла создания и освоения новой продукции и технологии | 938.5 KB | |

| В условиях присущей рыночному хозяйству конкуренции товаров и хозяйственных единиц предприятия особенно высокотехнологичные обновляют выпускаемую продукцию и совершенствуют способы ее производства... | |||

| 74092. | Техническая подготовка производства новых изделий | 338.5 KB | |

| Техническая подготовка производства новых изделий Техническая подготовка производства включает в себя конструкторскую технологическую организационную подготовку производства а также освоение промышленного выпуска новых изделий. На этом этапе новое изделие проходит различные стадии его освоения от опытного образца полученного... | |||

| 74093. | Ғұндар және халықтардың орын ауыстыруы | 33.55 KB | |

| Қытайдың ығыстыруымен ғұндар Алтай Сарыарқа арқылы Батыс Қазақстанға жылжыды. Тарихта бұл жылжу тек ғұндарға ғана тән құбылыс емес басқа да ірі тайпаларға да әсерін тигізді. Ғүндар Еділден өтіп алдарына сарматаландарды сала отырып Еуропаға енді. | |||

| 74094. | Абылай (Әбілмансұр) хан | 33.02 KB | |

| Абылай хан 1711-1781 Қазақ Ордасының ханы қазақ мемлекетінің тарихындағы аса көрнекті мемлекет қайраткері арғы тегі Жошы хан бергі бабалары қазақ ордасының негізін салған ӘзЖәнібек одан соң еңсегей бойлы ер Есім хан Салқам Жәңгір хан. Оның баласы Әбілмансұр кейін қазаққа хан болып Абылай атанған ақтабан шұбырынды жылдарында жетім қалып үйсін Төле бидің қолына келеді. Абылай бастаған қазақ қолы жоңғар басқыншылырына бірнеше мәрте соққы берді. Сол кездегі ойрат басқыншыларына қарсы күрестің ең белсенді ұйымдастырушыларының біріне... | |||

| 74095. | Казак хандыгынын курылуы: ишки курылысы | 29.99 KB | |

| XIΥXΥғасырларда Шығыс Дешті Қыпшақ Ақ Орда Әбілхайыр хандығы Жетісу Моғолстан мен Түркістан Қазақстанның отырықшыегінші ауданы аумағындағы қазақ рулары мен тайпаларының этникалық және саяси топтасуының күшейе түсті. Сонымен қатар Қазақ хандығы үш жүздің қалыптасуы өндіргіш күштердің дамуы көшпелі аудан мен отырықшыегінші аудандар арасындағы интеграция нәтижесінде өмірге келді. Олай болса Қазақстан аумағында біртұтас мемлекеттік Алтын Ордаға формальды түрде бағынып дербес мемлекет ретінде өмір сүрген Ақ Ордадан бастау алып... | |||

| 74098. | Ыбырай Алтынсарин | 24.63 KB | |

| Ыбырай 1841 жылы қазан айының 20сында қазіргі Қостанай облысы Қостанай ауданында дүниеге келеді. Сөйтіп немересі кішкентай Ыбырайды Орынборда ашылады деп күтілген орысқазақ мектебіне күні бұрын жаздырып қояды. Атаң мұнда анаңмен есенаман Сүйіп сәлем жазады бүгін саған. | |||

(Документ)

stroi_monolit.doc

Мазов Е.П.СТРОИТЕЛЬСТВО МОНОЛИТНЫХ ЗДАНИЙ

Рецензенты: Федоров В.С.- член-корреспондент РААСН, д.т.н., профессор

Энно И.К.- к.т.н., профессор

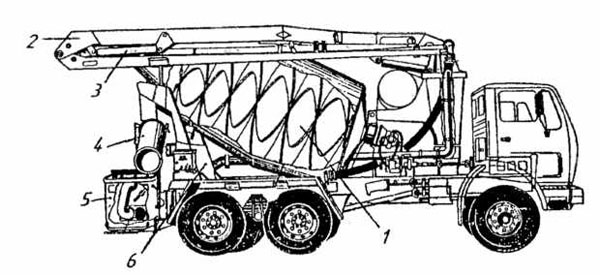

В настоящем учебном пособии даны конструктивно-технологические принципы возведения монолитных зданий, приведена технология производства монолитных бетонных, опалубочных и арматурных работ; даны необходимые данные для выбора и расчета бетононасосных установок, даны примеры применения различных типов опалубок, рассмотрены вопросы безопалубочного бетонирования, приобъектные полигоны и базы монолитного домостроения, а также методы зимнего бетонирования.

Большая часть материалов и разработок, представленных в учебном пособии являются авторскими, основанные на многолетнем опыте внедрения в отечественных стройках.

Учебное пособие предназначено для слушателей ГОУ ДПО ГАСИС по направлению «Промышленное и гражданское строительство» и может быть использовано для написания аттестационной работы, а также при разработке технологических карт и проектов производства работ в монолитном домостроении.

1.Специфика возведения монолитных зданий…………………….6

1.1. Конструктивные решения монолитных зданий………………………6

2.Бетоны. Классификация и состав……………………….…………… 13

2.1. Классификация и состав……………………………………………….13

2.2. Подбор состава бетона…………………………………………………15

2.3. Свойства бетонных смесей и бетонов…………………………………16

3.Монолитные бетонные работы…………………………………. 18

3.1. Добавки в монолитном бетоне………………………………………..18

3.2. Приготовление и доставка бетонных смесей…………………………20

3.3.Особенности приготовления и доставки бетонных смесей при отрицательных температурах наружного воздуха…………………….25

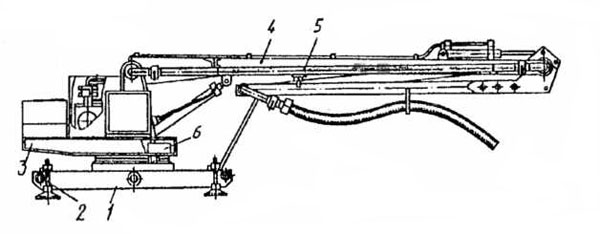

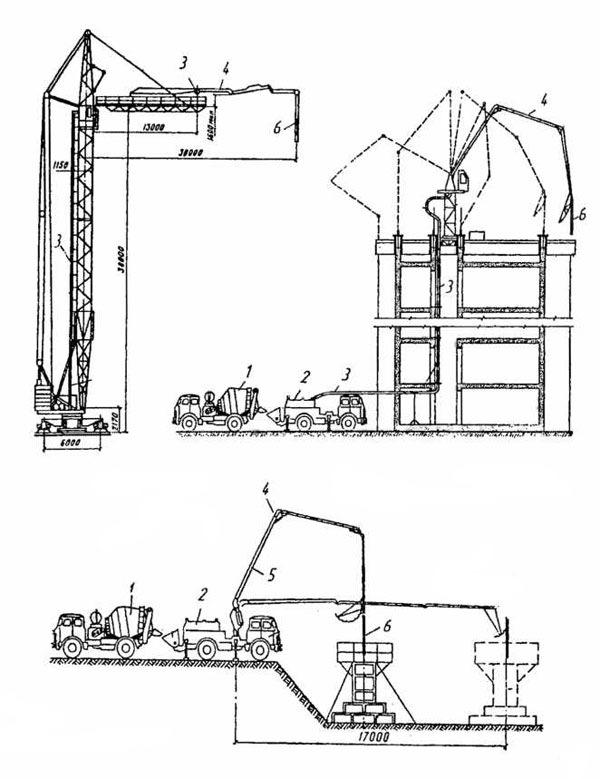

3.4. Укладка бетонных смесей с помощью бетононасосов………………..27

3.5.Расчет гидравлических потерь в трубопроводе ……………………….35

3.6.Бетонирование монолитных конструкций………………………….….37

3.7.Особенности укладки бетонных смесей при отрицательных

Температурах наружного воздуха………………………………………45

3.8. Контроль качества монолитных бетонных работ……………………..47

3.9. Охрана труда…………………………………………………………..…50

4.Опалубка и опалубочные работы…………………………………53

4.1 Назначение и требование к опалубке……………………………………53

4.2 Виды опалубок и область применения……………………………….…53

4.3.Выбор опалубки………………………………………………………….60

4.4.Технология опалубочных работ…………………………………………62

4.5.Примеры применения опалубки в монолитном строительстве……….63

5.Арматура и арматурные работы…………………………………..67

5.1.Назначение и классификация арматуры……………………………….67

5.2.Заготовка, транспортировка и складирование арматуры…………….69

5.3. Укрупнительная сборка и монтаж арматуры…………………………70

6. Приобъектные полигоны в монолитном строительстве………..75

7.Безопалубочное бетонирование монолитных конструкций…..80

8.Бетонирование монолитных конструкций при отрицательных температурах наружного воздуха…………………………………82

8.1.Общие положения и понятия…………………………………………..82

8.2. Методы зимнего бетонирования………………………………………83

8.2.1. Метод термоса………………………………………………………..83

8.2.2. Применение противоморозных добавок…………………………….84

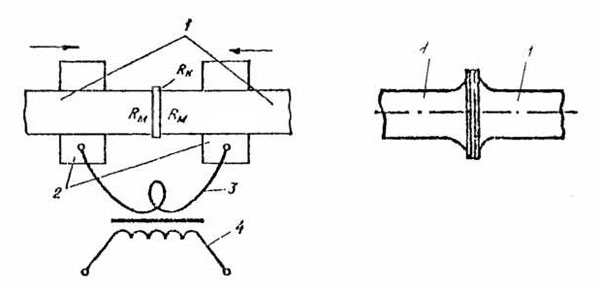

8.2.3. Предварительный электроразогрев………………………………….85

8.2.4. Электродный прогрев…………………………………………………87

8.2.5. Электропрогрев с помощью нагревательных проводов……………90

8.2.6. Обогрев бетона с помощью термоактивной опалубки……………100

8.2.7. Обогрев бетона с помощью термоактивных гибких

Покрытий (ТАГП)……………………………………………………..101

8.2.8.Камерный метод обогрева. Обогрев с помощью

Теплогазогенератора…………………………………………………102

8.2.9.Обогрев с помощью газовых горелок…………………………………103

Заключение ………………………………………………………..106

Литература и источники…………………………………………...107

ВВЕДЕНИЕ

В последние годы в России наряду со сборным домостроением, где изготовление основных несущих конструкций зданий осуществляется на ДСК и заводах ЖБИ начал активно внедряться метод монолитного домостроения, который позволяет изготавливать конструкции (стены, перекрытия, колонны, лестничные марши и др.) непосредственно на стройплощадке при возведении здания. Для этого применяются различные типы опалубок.

За рубежом (США, Англия, Франция, Турция и др.) объем зданий из монолитного бетона составляет 60-80% от общего объема строительства. В России по разным оценкам монолитное домостроение пока составляет 15-20%.

Технико-экономический анализ показывает, что в ряде случаев монолитный железобетон более эффективен по расходу металла, суммарной трудоемкости и приведенным затратам.

Строительство монолитных зданий по сравнению со сборным домостроением позволяет снизить единовременные затраты на создание производственной базы на 30....40 % (заводы ЖБИ, ЖБК и ДСК), уменьшить расход стали на 10...20 % (технологическая и монтажная арматура в сборных конструкциях), энергетические затраты - на 30 % (формовка, пропарка сборных изделий).

Другие преимущества монолитных зданий – это строительство в сейсмических районах; в условиях, где нет производственной базы (заводы ЖБИ); реконструкция зданий, ну и хотелось бы отметить архитектурную выразительность зданий, выполненных в монолитном исполнении.

Основными направлениями совершенствования строительства монолитных зданий являются:

Минимизация и техническое оснащение ручных процессов,

Применение индустриальных технологичных опалубок,

Внедрение специализированных высокопроизводительных машин, механизмов и оборудования(бетоносмесительные и бетононасосные установки),

Широкая химизация технологии бетонирования и использование эффективных строительных материалов,

Интенсификация монолитных процессов и увеличение мощностей средств ведения бетонных работ,

Разработка эффективных способов зимнего бетонирования,

Подготовка высококвалифицированных кадров-монолитчиков.

Комплексный технологический процесс строительства монолитных зданий включает опалубочные, арматурные и бетонные работы. К основным процессам монолитных работ относятся: монтаж и демонтаж опалубки, установка, вязка или сварка арматуры и укладка бетонной смеси.

1.Специфика возведения монолитных зданий

Принято различать по конструктивным типам: монолитные и сборно-монолитные здания. Монолитными называются здания в которых основные несущие конструкции (внутренние стены, колонны и перекрытия) выполнены из монолитного бетона. Сборными могут быть ограждающие конструкции, лестничные марши, перегородки и т.п. Доля монолитности должна составлять 70 и более % от общего объема конструктивных элементов здания. Сборно-монолитными называются здания, в которых часть конструкций выполнена в монолите, а другая в сборном варианте. Доля монолитности должна быть от 30 до 70% от общего объема конструктивных элементов.

Организация технологического процесса возведения зданий из монолитного бетона создает большие возможности для творческих поисков и в силу гибкости формообразования позволяет достичь наибольшего соответствия архитектуры зданий их функциональному назначению.

1.1 Конструктивные решения монолитных зданий

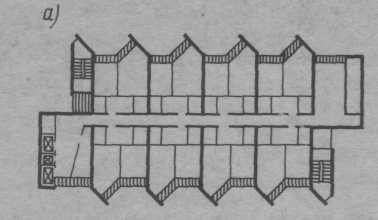

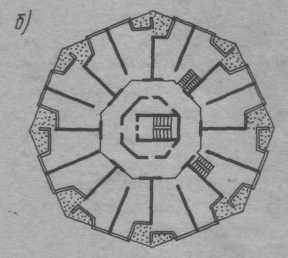

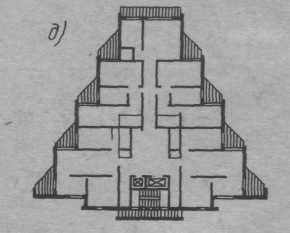

Здания из монолитного бетона могут проектироваться перекрестно-стеновой конструктивной системы с несущими или ненесущими наружными стенами, поперечно-стеновой, когда несущими вертикальными элементами являются только поперечные стены, или продольно-стеновой с несущими продольными стенами.(Рис.1.1.)

Рис. I.1. Бескаркасные стеновые конструктивные системы жилых зданий:

а, б - поперечно-стеновая (с параллельными и радиальными несущими стенами); в - продольно-стеновая; г, д - перекрестно-стеновая

Используя монолитный бетон можно практически реализовать любую архитектурную идею. Монолитный бетон является наиболее «удобным» материалом для создания уникальных сооружений, крупных общественных зданий со сложными функциями и соответственно сложной, многоплановой структурой. Гибкость монолитного бетона в жилищном строительстве в первую очередь проявляется в возможности свободного выбора планировочного решения зданий.

Без значительного усложнения технологии возведения могут сооружаться жилые дома различных типов: обычные квартирные, гостиничного типа, спальные корпуса пансионатов и др. Легко достигается в монолите изменение высоты этажа, что весьма важно для размещения в первых этажах нежилых помещений и офисов. В таких помещениях величина пролетов и высота может приниматься в соответствии с функциональными требованиями встраиваемых предприятий.

В зависимости от величины пролета плит перекрытий стеновые конструктивные системы подразделяют на малопролетные (до4,8м), среднепролетные (до7,2м) и большепролетные (более 7,2м). В практике жилищного строительства применяют малопролетные и среднепролетные конструктивные системы.

В зданиях с поперечными несущими стенами горизонтальные нагрузки, действующие перпендикулярно несущими стенами, воспринимаются отдельными диафрагмами жесткости, расположенными в продольном направлении здания, плоской рамой за счет жесткого соединения поперечных стен и плит перекрытий, радиальными поперечными стенами при сложной форме здания в плане.

В зданиях с продольными несущими стенами горизонтальные нагрузки, действующие перпендикулярно этим стенам, воспринимаются отдельными поперечными стенами лестничных клеток, торцевыми и межсекционными стенами.

В зданиях с перекрестными несущими стенами горизонтальные нагрузки в зависимости от направления их действия воспринимаются продольными или поперечными стенами, в связи с чем эта конструктивная система позволяет возводить наиболее прочные, жесткие и устойчивые здания. По высоте и в плане здания конструктивная система может быть регулярной и нерегулярной. К регулярным системам относятся здания с одинаковым в плане поэтажным расположением стен и проемов, а к нерегулярным- здания с вертикальными и горизонтальными конструкциями разных размера и типа (например, на первых этажах- колонны, а на вышележащих этажах- стены; здание имеет расширение или сужение размеров стен по высоте, разные их высоты и т.п.).Выбор конструктивной системы здания по условиям обеспечения прочности и жесткости осуществляется на основании статических расчетов и зависит от этажности, геологических и грунтовых условий строительства.

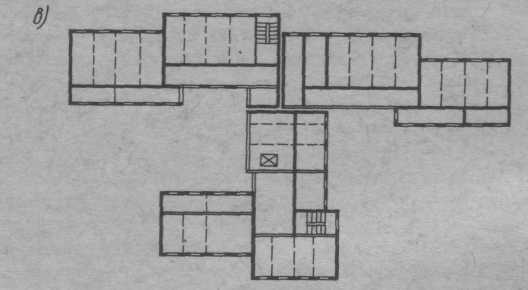

Конструктивно-технологический тип здания связан с методом его возведения. Можно выделить два основных и наиболее распространенных конструктивно-технологических типа бескаркасных зданий, возводимых в съемных (переставных) опалубках.

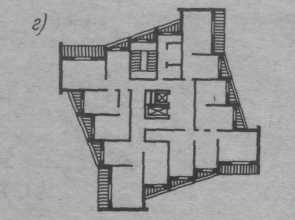

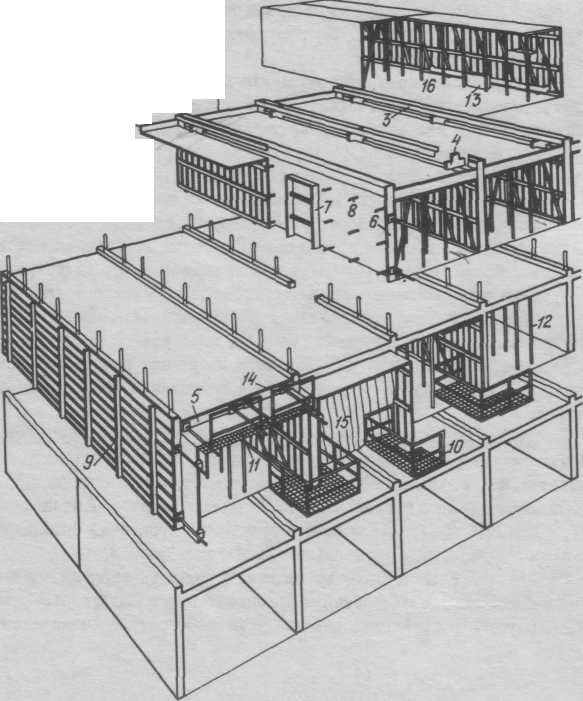

Здания первого конструктивно-технологического типа.

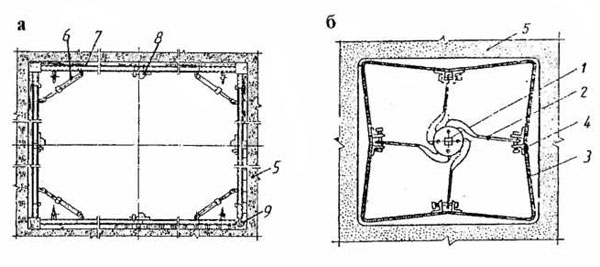

В зданиях этого типа на первом этапе поэтажно возводят внутренние и наружные несущие стены, на втором этапе устраивают перекрытия. Внутренние стены таких зданий всегда монолитные однослойные, наружные- монолитные и сборно монолитные. Для возведения стен в этом случае применяется крупнощитовая или блочная опалубка. (Рис.1.2.)

Рис. 1.2. Возведение здания первого конструктивно-технологического типа в блочной и крупнощитовой опалубках:-

1- крупнощитовая опалубка;

2- блочная опалубка;

3 -монолитная стена;

4 - сборные плиты перекрытия;

5 -горизонтальный технологический шов

Перекрытия, применяемые в зданиях первого конструктивно-технологического типа, как правило, сборные из сплошных или многопустотных плит. Возможно применение сборно-монолитных и монолитных перекрытий.

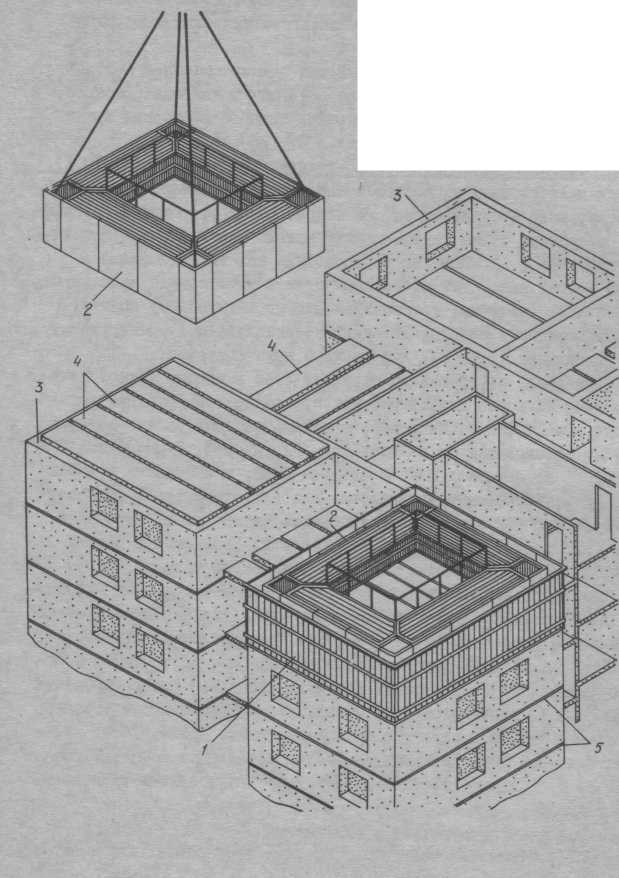

Здания второго конструктивно-технологического типа.

В зданиях второго типа на первом этапе одновременно либо последовательно возводят несущие стены и перекрытия из монолитного бетона. Наружные стены возводят на втором этапе.

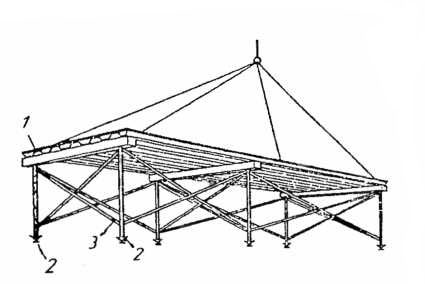

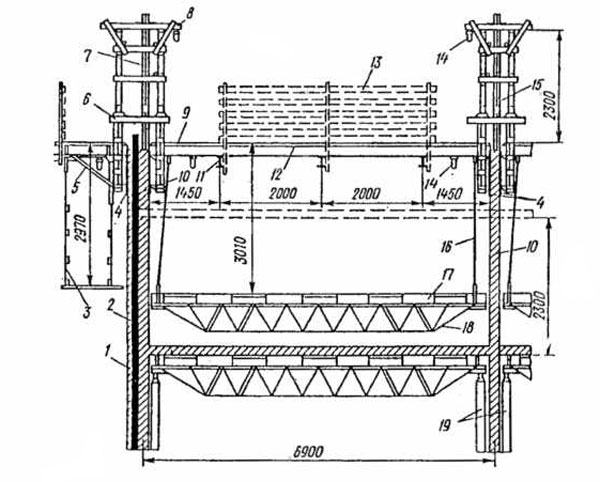

При одновременном возведении стен и перекрытий применяется объемно-переставная (туннельная) опалубка (Рис.1.3.)

Рис. 1.3. Возведение здания второго конструктивно-технологического типа в обьемно-переставной (туннельной) опалубке: 1 - Г-образный элемент обьемно-переставной опалубки (полутуннель); 2 - траверса для подъема опалубки; 3 -цокольная опалубка, устанавливаемая на крестообразных вставках; 4 - крестообразная вставка; 5 - торцевая опалубка перекрытия; 6 - торцевая опалубка стены; 7 - проемообразователь; 8 - крепежные болты опалубки; 9 -крупнощитовая опалубка стен для устройства торца дома; 10-11 - рабочие площадки; 12 - телескопическая стойка; 13 -инфракрасный излучатель;14- ограждение; 15 - брезент для закрытия туннеля во время прогрева бетона; 16 –домкрат

Внутренние стены проектируются однослойными монолитными преимущественно из тяжелого бетона. Класс бетона по прочности на сжатие назначается из условия обеспечения прочности стен не ниже В15. Толщина стен принимается по результатам расчета на силовые воздействия и должна отвечать требованиям звукоизоляции. Минимальная толщина межквартирных стен назначается 160мм.

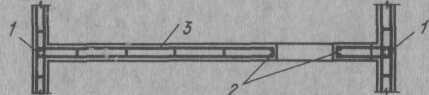

Рис.1. 4. Схемы армирования монолитных стен в зданиях, возводимых:

А)- в обычных инженерно-геологических условиях; б) - в сейсмических районах. I - пространственные каркасы, устанавливаемые в местах пересечения стен; 2 - каркасы, устанавливаемые у граней проемов; 3 - армоблок из плоских каркасов; 4 - пространственный каркас перемычек

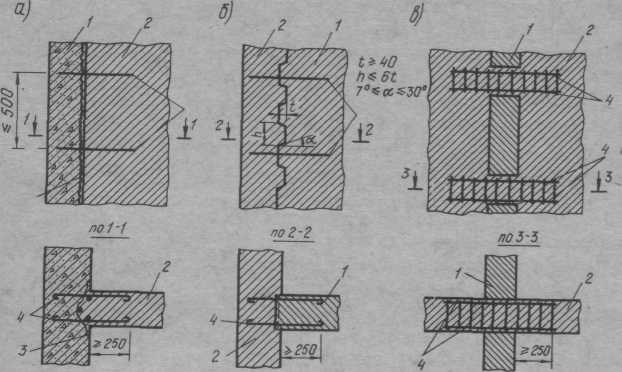

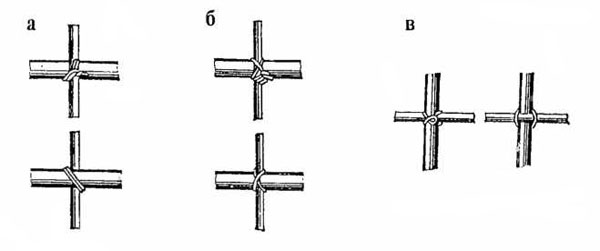

Рис. 1.5. Схемы вертикальных стыковых соединений монолитных стен:

а - бесшпоночное; б - с равномерно распределенными по высоте шпонками; в - с дискретно расположенными сквозными шпонками: 1 - монолитные стены, бетонируемые в первую очередь; 2 - стены, бетонируемые во вторую очередь; 3 - отсекатель из тканой сетки, укрепляемый на каркасе; 4 - горизонтальные арматурные связи

Наружные стены могут выполняться однослойными монолитными из ячеистого бетона с плотностью до 900кг/м3 при обязательном устройстве наружного защитного слоя. Наибольшее применение нашли наружные стены трехслойной сборной конструкции, которые соответствуют требованиям СНиП 23-02-2003 (Тепловая защита зданий).

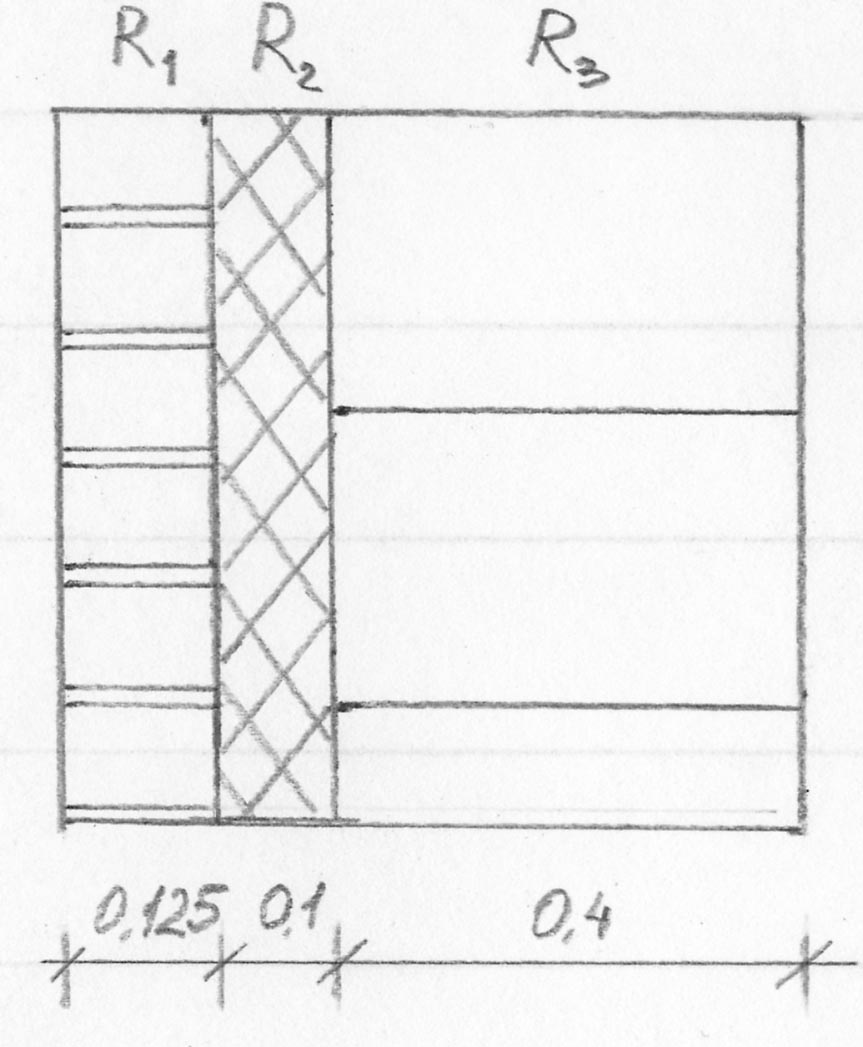

Примеры ограждающих конструкций :

Рис.1.6. Трехслойная ограждающая конструкция. 1).Состоящая из ячеистого бетона (толщиной -0,4м), теплоизоляционного материала (пенополистирола толщиной -0.1м) и облицовочной кирпичной кладки (толщиной -0,125м) 2). Трехслойная ограждающая конструкция. Состоящая из внутренней кирпичной кладки (толщиной -0,25м), теплоизоляционного материала (плита минераловатная толщиной -0,1м) и облицовочной кирпичной кладки (толщиной -0,125м).

Перекрытия применяются монолитные, сборно-монолитные и сборные.

М

М

Рис. 1.7.Трехслойная ограждающая конструкция. Состоящая из монолитного железобетона(толщиной-0,18м), теплоизоляционного материала (полистиролбетонные блоки толщиной-0.3м) и штукатурка (толщиной 0,02м)

1-полистирольные блоки,

2-монолитный железобетон,

3-торкрет-бетон (штукатурка).

онолитные перекрытия рассчитываются и конструируются как плиты, опертые по контуру или по трем сторонам с четвертой свободной стороной на унифицированную нагрузку для жилых помещений.

Сборно-монолитные перекрытия представляют двухслойную конструкцию по толщине плиты: нижний слой-сборная плита (скорлупа) толщиной 40-60мм, используемая в качестве несъемной опалубки; верхний слой- монолитный бетон толщиной 120-140мм. Расчет сборно-монолитного перекрытия на унифицированную нагрузку для жилых помещений производится как для сплошной монолитной плиты. Сборную плиту изготавливают с применением стальных форм-опалубок в полигонных условиях из тяжелого бетона класса В15. монолитный слой выполняется из тяжелого или легкого бетона класса не нижеВ12,5.

Сборные плиты перекрытия применяются: сплошные размером на планировочную ячейку и многопустотный настил.

Шахты лифтов выполняются монолитными.

Лестницы выполняются из унифицированных сборных железобетонных маршей и площадок, а также в монолитном исполнении с применением специальной формы-опалубки.

2. БЕТОНЫ. КЛАССИФИКАЦИЯ И СОСТАВ

2.1. Классификация и состав

Бетоны классифицируют по ряду признаков. (ГОСТ 25192-82) По назначению различают конструктивные бетоны, из которых изготовляют несущие и ограждающие конструкции. По плотности бетоны делят на особо тяжелые (более 2500 кг/м 3), тяжелые (1800... 2500 кг/м 3), легкие (500... 1800 кг/м 3), особо легкие (менее 500кг/м 3).

По виду вяжущего различают бетоны: цементные, силикатные, гипсовые, шлакощелочные и др. По виду заполнителей бетоны могут быть на плотных, пористых, и специальных заполнителях.

По структуре бетоны бывают с плотной, поризованной, ячеистой и крупнопористой структурой.

Наибольшее применение в практике строительства для возведения монолитных конструкций зданий получили конструкционные тяжелые и легкие цементные бетоны, в подобранный состав которых, обычно входят цемент, вода, заполнители и добавки.

Цемент - основной вид вяжущего материала для производства бетонных смесей. (ГОСТ 30515-97)

Цемент классифицируют по следующим признакам:

Виду клинкера и вещественному составу;

Прочности при твердении;

Скорости твердения;

Срокам схватывания;

По виду клинкера различают цементы на основе портландцементного и глиноземистого клинкера.

Цементы на основе портландцементного клинкера по вещественному составу и в зависимости от содержания активных минеральных добавок подразделяют следующим образом:

Без активных минеральных добавок - портландцемент;

С активными минеральными добавками не более 20%- портландцемент с минеральными добавками;

С добавками гранулированного шлака свыше 20% - шлакопортландцемент;

С активными минеральными добавками свыше 20%- пуццолановый портландцемент.

По прочности при твердении различают следующие цементы:

Высокопрочные - марки 550,600 и выше;

Повышенной прочности - марки 500;

Рядовые - марки 300 и 400;

Низкомарочные - ниже марки 300.

По скорости твердения различают цементы:

Обычные с нормированием прочности в возрасте 28 суток;

Быстротвердеющие с нормированием прочности в возрасте 3 и 28 суток;

Особобыстротвердеющие с нормированием прочности в возрасте 1 суток и менее;

По срокам схватывания классифицируют цементы на:

Медленносхватывающиеся, с началом схватывания более 1 ч. 30 мин;

Нормальносхватывающиеся, с началом схватывания от 45 мин. до 1 ч. 30 мин;

Быстросхватывающиеся, с началом схватывания менее 45 мин.

С течением времени активность цемента снижается (за год 30-40 %), поэтому необходимо строго соблюдать правила и сроки его транспортирования и хранения.

Заполнители занимают в бетоне до 80 % объёма и существенно влияют на его прочность, долговечность и стоимость.

В качестве мелкого заполнителя применяют пески для строительных работ (ГОСТ 8736-93).

Для производства качественного бетона песок должен состоять из зерен различной величины (смесь среднего и крупного песка М кр = 2-3), чтобы объем пустот в нем был минимальный, чем меньше объем пустот в песке, тем меньше требуется цемента, чтобы изготовить плотный бетон. Использовать песок с модулем крупности менее 1,5 и более 3,5 не рекомендуется

Крупным заполнителем в тяжелых бетонах служат гравий и щебень из плотных горных пород для строительных работ (ГОСТ 8267-93).

Для изготовления легких бетонов используют крупные от 5 до 40 мм пористые заполнители, к которым относят керамзит и его разновидности (шунгизит, зольный гравий, глинозольный керамзит, вспученный аргиллит), термолит, аглопорит, шлаковую пемзу, гранулированный шлак, вспученный перлит и вспученный вермикулит, а также заполнители из пористых горных пород и отходов промышленности (ГОСТ 25820-2000).

Для приготовления бетонной смеси и поливки бетона в процессе твердения применяют любую воду из хозяйственного водопровода, рек или естественных водоемов (ГОСТ 23732-79).

Одно из перспективных направлений снижения расхода цемента, регулирования технологических свойств бетонной смеси и физико-механических характеристик бетонов- это применение химических добавок в производстве бетона (ГОСТ 24211-91).

По основному эффекту действия добавки подразделяют по следующим группам:

Регуляторы реологических свойств бетонных смесей (пластифицирующие, стабилизирующие, водоудерживающие);

Регуляторы процессов схватывания и твердения (замедлители схватывания, замедлители твердения, ускорители схватывания, ускорители твердения, противоморозные);

Регуляторы структуры бетона (воздухововлекающие, пенообразующие, газообразующие);

Добавки придающие бетону специальные свойства (уменьшающие смачивание, изменяющие электропроводность);

Добавки полифункционального действия (комплексные);

Добавки, замедляющие коррозию арматурной стали (ингибиторы).

Некоторые из применяемых добавок при разной дозировке могут оказывать противоположные действия (ускорять либо замедлять твердение бетона, вызывать коррозию арматуры), поэтому вид и концентрацию добавок назначают, используя нормативную литературу, устанавливают в строительной лаборатории опытным путем.

Наряду с применением химических добавок для разбавления цементов высоких марок при приготовлении бетонов низких классов в бетонную смесь вводятся минеральные добавки: опоку, диатомит, молотый гранулированный шлак, золу - унос ТЭС и др. Это позволяет повысить эффективность бетонных смесей, особенно в монолитном домостроении, где по конструктивным соображениям бетоны высокой прочности не требуются.

2.2. Подбор состава бетона

Составом бетона называется массовое или объемное соотношение вяжущего, заполнителей и воды (ГОСТ 27006-86).

Наиболее часто состав бетона выражают в виде отношения Ц:П:Щ, которое показывает, во сколько раз количество мелкого заполнителя П (песка) и крупного заполнителя Щ (щебня) больше, чем цемента (Ц). Расход цемента в пропорции принимается за единицу. Обязательно указывают расход воды, который выражается водоцементным отношением В/Ц. Например, бетон состава 1:2,5:4 при В/Ц = 0,5 соответствует расходу на одну единицу массы цемента 2,5 единиц песка и 4 единиц щебня.

Выражают состав бетона в виде массового расхода материалов (кг), необходимых для приготовления 1 м 3 (1000 л) бетонной смеси. Например: цемент - 300 кг, песок - 700 кг, щебень - 1200 кг, вода - 150 кг. Всего 2350 кг.

Состав бетона подбирают специальные лаборатории на основании сведений о вяжущем и заполнителях (активность цемента, наибольшая прочность заполнителей, модуль крупности песка) таким образом, чтобы при минимальном расходе цемента получить бетон с заданными свойствами (заданные сроки твердения, требуемый класс бетона, марки по морозостойкости и водонепроницаемости, необходимую подвижность или жесткость).

Состав бетона подбирают в определенной последовательности:

Определяют значение водоцементного отношения (по графикам и таблицам) и расход цемента (Ц) и воды (В) на 1м 3 ;

Находят оптимальное соотношение песка, щебня, или гравия;

Устанавливают зерновой состав заполнителей;

Определяют предварительный состав бетона;

Пробным замесом проверяют подвижность и удобоукладываемость бетонной смеси (при необходимости вносят поправки в расчет состава бетона);

Окончательно уточняют расход материалов на 1 м 3 бетонной смеси;

Готовят опытные замесы контрольных образцов и испытывают эти образцы для определения прочности бетона;

Если прочность соответствует заданному классу бетона, состав утверждают для производства.

При подборе состава учитывают естественную влажность материалов.

2.3. Свойства бетонных смесей и бетонов

Основным технологическим свойством бетонной смеси является удобоукладываемость. Она оценивается по показателям подвижности (осадка конуса ОК) и жесткости (Ж) в соответствии с методами испытаний (ГОСТ 10181-2000).

Классификация бетонных смесей по степени их удобоукладываемости дана в табл. 2.1.

Подвижность бетонной смеси зависит от содержания в ней воды, водоцементного отношения, а также вида цемента, крупности заполнителей, количества и гранулометрического состава песка, введения в бетон добавок.

Хотя увеличение содержания воды в бетоне, увеличивая подвижность и улучшая удобоукладываемость, облегчает укладку, лишняя вода в бетоне вредна. Она увеличивает вероятность расслаивания бетонной смеси, требует повышенного расхода цемента, увеличивает пористость и усадку бетона, что снижает его качество. Поэтому в последнее время повышение подвижности бетонных смесей достигают не увеличением содержания в них воды, а введением специальных химических добавок- пластификаторов и суперпластификаторов (см. раздел3 настоящего пособия).

Возведение зданий из бетонных и железобетонных монолитных конструкций специфично и отличается от возведения зданий и сооружений из кирпича, сборного железобетона, деревянных и металлических конструкций. Наличие так называемых «мокрых процессов», необходимость выдерживания для набора прочности забетонированных конструкций определяют специфику их производства.

Комплексный процесс возведения монолитных конструкций включает:

Заготовительные процессы по изготовлению опалубки, арматурных каркасов, арматурно-опалубочных блоков, приготовлению товарной бетонной смеси. Это, в основном, процессы заводского производства;

Построечные процессы - установка опалубки и арматуры, транспортирование и укладка бетонной смеси, выдерживание бетона, демонтаж опалубки.

Основные направления повышения технологичности монолитных конструкций и снижения трудозатрат на выполнение комплекса бетонных работ:

Переход на высокоподвижные и литые бетонные смеси с химическими добавками, что снижает до минимума трудозатраты на транспортирование, укладку и уплотнение бетона - снижение ручного труда с 35 до 8%, и одновременно с повышением интенсивности бетонирования значительно снижается относительная себестоимость укладки бетонной смеси;

Использование армокаркасов полной готовности, переход от сварных соединений к механическим стыкам - снижение трудоемкости в 1,5...2 раза;

Применение инвентарной, быстроразъемной опалубки модульных систем со специальным полимерным антиадгезионным покрытием, исключающим затраты по очистке и смазке палубы;

Использование опалубочных систем непрерывного бетонирования, применение несъемных опалубок, снижающих или исключающих трудозатраты на их демонтаж.

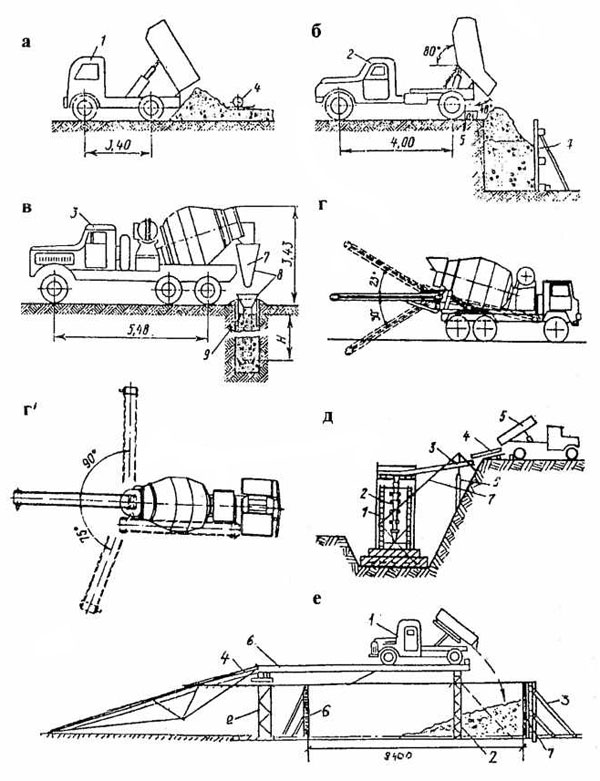

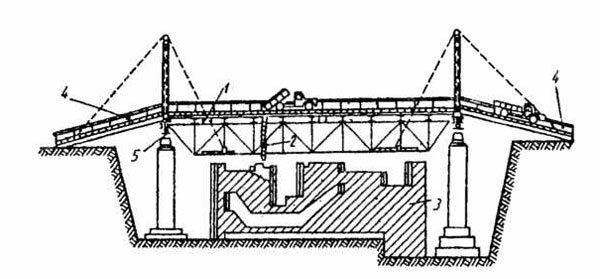

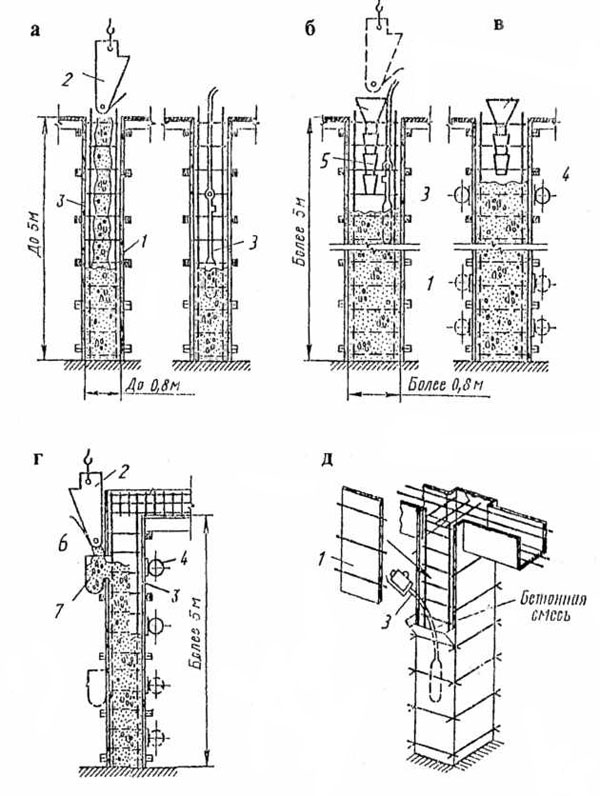

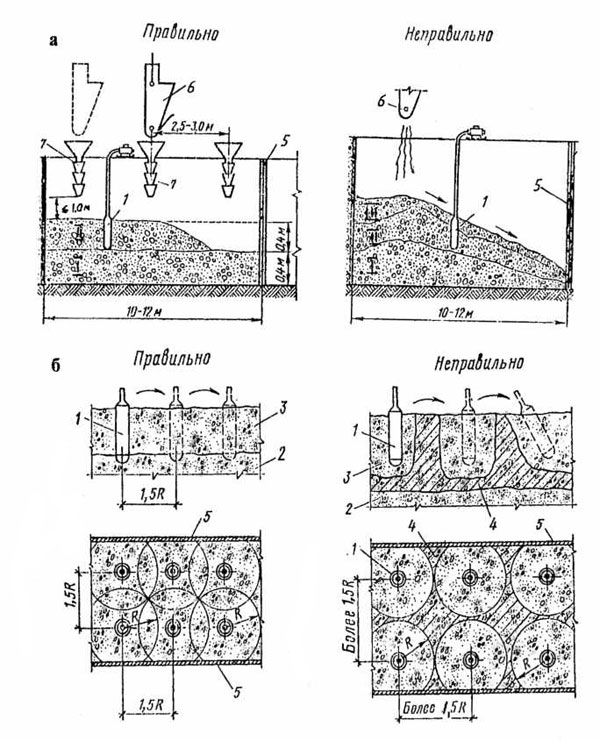

Укладка бетонной смеси. Бетонная смесь подается в конструкцию различными способами: по лотку, грузоподъемными механизмами, бетононасосами. Первые два способа используют при укладке до 50 м3 бетона в смену, третий - при любых объемах, но экономически целесообразно его применение при укладке не менее 45 м3 бетонной смеси в смену. По лотку бетонная смесь подается при возможности установки автобетоносмесителя выше уровня бетонируемой конструкции, на пример, при заливке фундаментной плиты и возможности заезда автомобиля на дно котлована. Лотки изготавливают из влагостойкой фанеры или металлических листов длиной до 6 м. Для подачи бетонной смеси в бадьях или бункерах используют имеющиеся и задействованные для других погрузочно-разгрузочных работ грузоподъемные механизмы. В основном это самоходные и башенные краны, иногда используют приставные краны. Бадьи имеют объем 0,3... 1 м3 и для удобства подачи бетонной смеси выполнены в виде «рюмки», на которую для полного ее опорожнения устанавливают вибратор.

При больших объёмах заливки бетонная смесь обычно производится специализированным предприятием - бетонным заводом или узлом. В этом случае поставка бетона на объект производится автобетоносмесителями (миксерами). Если объёмы заливки невелики, то бетон целесообразнее приготовить на строительной площадке с помощью бетоносмесителя. Подача бетона в опалубку производится краном или бетононасосом.

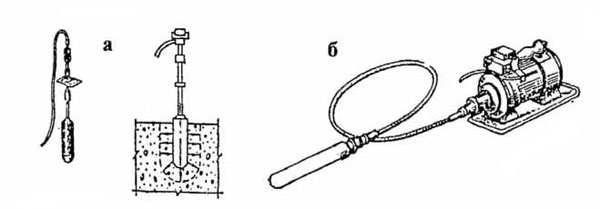

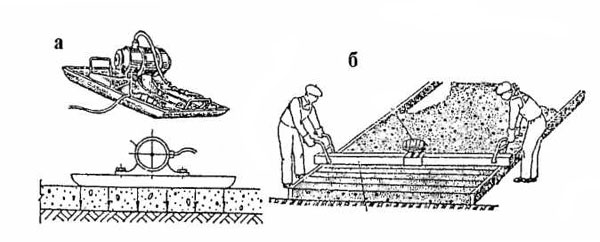

После укладки бетона в опалубку для предотвращения образования пустот и раковин обязательно производится его уплотнение с помощью глубинных, либо поверхностных вибраторов. Тщательное уплотнение бетона даёт высокое качество поверхностей стен и снижает затраты на чистовую отделку помещений.

Следует учитывать негативное влияние различных технологических факторов и по возможности минимизировать его. Подобный тип строительства имеет массу преимуществ. Во-первых, это скорость возведения конструкции. Строительство монолитных домов производится гораздо быстрее, чем к примеру кирпичных. Чётко отработанные схемы позволяют значительно сократить улёт. Сама конструкция способна выдержать землетрясение до восьми баллов. Монолитные работы подразумевают создание единой, целой конструкции, в которой нет швов и исключена возможность появления трещин.

Монолитное строительство обеспечивает широкий простор для проектирования сооружений. Если технология сборного строительства подразумевает четкие стандартные размеры, то монолитные работы производятся по свободной планировке внутри сооружений. Таким образом, монолитное строительство домов подразумевает возведение многоквартирных сооружений с различной планировкой. Здесь шаг конструкции значения не имеет.

Монолитное строительство коттеджей производится также с использованием опалубки, которая делится по своей конструкции в основном на два типа: щитовая и туннельная. Щитовая представляет собой щиты и крепеж для их соединения в опалубочную конструкцию. Туннельная опалубка представляет собой готовые формы, монолитные работы с которыми подразумевают возведение определенных конструкций, сооружений, комнат или стен.

Как правило монолитное строительство производится после доставки туннельной опалубки в готовом виде, при этом формы не подлежат реконструкции. Опалубка производится по готовому проекту сооружения и доставляется, чтобы провести монолитные работы. По скорости сооружения монолитное строительство занимает лидирующую позицию.

· Достоинства:

Скорость

· Свободный выбор конфигурации будущего зданий, не зависящий от типовых элементов.

· Отсутствие швов, что существенно улучшает тепло и звукоизоляцию, снижает общий вес здания, предотвращает образование трещин, повышает прочность конструкций и делает их более долговечными

При возведении зданий и сооружений используются следующие основные типы железобетонных конструкций: фундаменты, колонны, стены, балки, плиты перекрытий и покрытий и др. Эти конструкции можно изготавливать по двум основным технологиям: сборного и монолитного железобетона.

Технология сборного железобетона . Элемент изготавливается на специализированном заводе, доставляется на объект, где устанавливается в проектное положение.

Достоинства:

Малые затраты труда и времени на строительной площадке;

- сжатые сроки возведения;

- возможность отделки лицевой поверхности элемента (плитка, фактура) в заводских условиях, что исключает впоследствии отделочные процессы на объекте;

- малая зависимость от погодных условий;

- быстрое введение конструкции в работу (не требуется времени на набор прочности бетона).

Недостатки:

Высокая стоимость (на 70–100 % дороже монолитного);

- наличие швов и стыков (дополнительные затраты на заделку);

- необходимость использования при строительстве тяжелых грузоподъемных механизмов;

- ограничения по размерам и массе конструкций;

- плохая работа конструкций на динамические нагрузки.

Область применения:

При сжатых сроках строительства;

- при большом количестве однотипных элементов;

- при небольшой массе элементов (до 6,0... 10,0 т);

- в случае, если технико-экономическое сравнение вариантов доказало эффективность применения сборных конструкций в конкретных условиях строительства.

Более подробно технология сборного железобетона будет рассмотрена в разделе V «Производство сборных железобетонных конструкций» и в разделе VI «Монтаж строительных конструкций».

Технология монолитного железобетона . Элемент изготавливается на объекте в проектном положении. На строительную площадку материалы доставляются по графикам.

Достоинства:

Низкая стоимость;

- отсутствие швов и стыков (монолитная конструкция);

- возможность придания конструкции любой формы, а также возведение элементов любых размеров и массы;

- хорошая работа монолитных конструкций на динамические и знакопеременные нагрузки.

Недостатки:

Высокие затраты труда и времени на строительной площадке;

- наличие «мокрых» процессов;

- длительные сроки введения конструкции в работу (необходимо время для набора прочности бетона).

Область применения:

При больших массивных конструкциях (большие фундаменты, фундаментные плиты, массивные колонны и т.п.);

- при возведении конструкций сложной формы (криволинейных, переменного сечения и т.п.);

- при больших динамических нагрузках (фундаменты под технологическое оборудование, покрытие посадочных полос аэродромов);

- в случаях, когда технико-экономическое сравнение вариантов доказало эффективность применения монолитных конструкций в конкретных условиях строительства.

Рациональный выбор той или иной технологической схемы возведения железобетонной конструкции определяется:

Видом возводимой конструкции, ее параметрами (размеры, масса, форма, назначение);

- удаленностью объекта строительства от заводов ЖБК;

- техническими возможностями исполнителя (необходимая техника, кадры);

- климатическими условиями (при отрицательных температурах велики затраты на прогрев монолитных конструкций);

- заданными ограничениями (по срокам или по стоимости).

В данном разделе рассматривается технология монолитного железобетона. Процесс возведения комплексный и включает следующие простые процессы:

1. Устройство опалубки и поддерживающих стоек.

2. Установка арматуры (сетки, каркасы) и закладных деталей.

3. Укладка бетонной смеси с послойным уплотнением.

4. Выдержка бетона для набора прочности (уход за бетоном).

Снятие опалубки (распалубка) и одновременная ее перестановка на новую позицию включены в процесс 1.

Источник Снарский В.И.

Технология установки опалубки

Назначение . Опалубка служит для придания изготавливаемой конструкции проектной формы и размеров; её проектного положения, а также сохранения их в течение всего процесса изготовления (рис. 4.1 – 4.4).

Требования к опалубке :

Прочность, т.к. на нее действуют силы от веса бетона, арматуры и сила бокового распора бетонной смеси;

- устойчивость (не должна менять проектного положения);

- геометрическая неизменяемость (не должна менять проектной формы и размеров);

- чистота поверхности;

- отсутствие адгезии (прилипания) с бетоном;

- технологичность (простота сборки и разборки).

Конструкция опалубки включает:

Щиты палубы, обеспечивающие форму изделия и заданное качество поверхности. Щиты палубы (рис. 4.1) могут быть деревянные, стальные, деревянные со стальным обрамлением, из синтетических материалов. Стальные щиты имеют хорошую адгезию с бетоном, поэтому их необходимо смазывать специальными составами (водно-масляные эмульсии) каждый раз перед укладкой бетонной смеси;

Несущие элементы: горизонтальные прогоны (деревянные, алюминиевые, стальные) и вертикальные стальные телескопические стойки или деревянные (брус) стойки на клиньях;

Элементы соединений щитов между собой и с прогонами (замки, клинья, скобы, стяжки, скрутки и т.п.) стальные или деревянные;

Лесенки и подмости с ограждениями для работы арматурщиков и бетонщиков.

Состав процесса . Доставка комплекта опалубки на объект, установка в проектное положение, выверка, раскрепление, сдача установленной опалубки по акту.

Вход в процесс . Приняты предыдущие работы.

Ресурсы и технологии взаимосвязаны и зависят от типа применяемой опалубки. В зависимости от вида конструкций и конкретных условий строительства применяются следующие опалубки:

а) стационарная :

1. мелкощитовая (масса щита до 50 кг);

2. крупнощитовая (масса щита более 50 кг);

3. блочная (блок - формы);

б) перемещаемая :

горизонтально-перемещаемая:

4. катучая;

5. туннельная;

вертикально-перемещаемая:

6. подъемно-переставная;

7. скользящая;

в) специальная - несъемная :

8. из плит-оболочек;

9. листовая стальная гидроизоляция;

10. из стальной сетки;

11. грунтовая;

г) переставная :

12. виброопалубка;

13. термоактивная;

14. пневматическая;

15. мелкоштучная для заделки швов, стыков и т.п.

Тип опалубки выбирают с учетом вида бетонируемых конструкций, а также способа выполнения работ. Для ее выбора необходим всесторонний экономический анализ с учетом сроков строительства, темпа оборачиваемости опалубки, повторяемости конструкций, наличия механизмов и др. Трудовые затраты особенно снижаются при использовании индивидуальных крупноразмерных опалубочных систем, применять которые, однако, можно при достаточном объеме бетона и наличии однотипных конструкций.

Для бетонирования разнотипных конструкций в большинстве случаев целесообразна унифицированная разборно-переставная опалубка универсального назначения. Для изготовления отдельных характерных и массовых конструкций целесообразно использовать специализированные опалубки, раздвижные или перемонтируемые на разные размеры.

В конструкциях опалубки в настоящее время используются как традиционные материалы (дерево, сталь), так и современные (алюминий, пластик).

Древесина используется в виде обрезных досок (150x25...40 мм) хвойных или лиственных пород для щитов палубы, для прогонов и стоек применяют брусья или подтоварник только хвойных пород.

Влажность древесины, используемой для щитов опалубки, должна составлять 15...20 %. Доски, примыкающие к бетону, должны быть остроганы.

Фанера . Для изготовления щитов опалубки, используемых при бетонировании внутренних ограждающих монолитных конструкций (стены, колонны, перекрытия), используют многослойную (12 слоев) бакелизированную фанеру. Отдельные детали и заготовки щитов соединяют на высокопрочных водостойких клеях.

При использовании специальных защитных пленок или наклейке водостойких синтетических материалов на поверхность щитов допускают применение фанеры марки ФСФ. В этом случае особое внимание необходимо уделять заделке торцов фанерных листов.

Древесно-стружечные плиты . Для опалубки используют тяжелые гидрофобные древесно-стружечные плиты толщиной 20 мм, плотностью более 800 кг/м3.

После раскроя плиты на щиты требуемых размеров рабочую поверхность и торцы покрывают водостойкими лаками.

Древесно-волокнистые плиты . Для опалубки используют древесно-волокнистые плиты плотностью более 1000... 1100 кг/м3 с пределом прочности при изгибе не менее 0,2 МПа, толщиной 4 мм. В инвентарных щитах из древесно-волокнистых плит выполняют палубу, а из деревянных брусков – каркас. Все детали соединяют на водостойких клеях. Для палубы экономически оправдано применять древесно-волокнистые плиты, покрытые с одной стороны эмалью.

Металл . Для изготовления отдельных элементов и деталей опалубки применяются стальные прокатные и гнутые профили, также листовой прокат различной толщины.

В качестве опалубки может быть также использована тканая стальная сетка с ячейками от 2,5x2,5 до 5,0x5,0 мм из проволоки диаметром 1,0... 1,2 мм.

Хотя полностью металлическая опалубка применяется довольно часто, более рациональной является комбинированная конструкция, в которой для несущих и поддерживающих элементов и креплений используют металл, а для палубы – пиломатериалы, водостойкую фанеру, пластик.

Синтетические материалы . Номенклатура синтетических материалов, применяемых для изготовления палубы в опалубке, с каждым годом увеличивается. Наибольшее применение в качестве основного конструктивного материала и защитных покрытий комбинированных щитов в отечественной и зарубежной практике находят стеклопластики.

В комбинированных щитах используют стеклотекстолит, представляющий собой стеклоткань, пропитанную смолами. Он обладает более высокими по сравнению с другими стеклопластиками механическими свойствами. Стеклопластик КАСТ–В, изготовленный на основе модифицированной фенолформальдегидной смолы, выпускается плоскими листами размером 1000x2400 мм, толщиной 0,5... 15 мм, плотностью 1600... 1850 кг/м3.

Для защиты палубы дощатых, древесно-стружечных или фанерных щитов могут быть использованы и декоративные слоистые пластики.

Железобетонные плиты несъемной опалубки в зависимости от вида конструкции могут иметь различную форму: плоскую, криволинейную, ступенчатую. Для такой опалубки применяется бетон класса В10...В20 толщиной слоя 70...200 мм.

Армоцементная опалубка применяется в виде армоцементных плит толщиной 15–20 мм. Такие плиты изготавливают из мелкозернистого бетона, армированного проволочной сеткой. Сетку до нанесения слоя бетона можно изогнуть, придав ей криволинейный профиль бетонируемой плиты. Это позволяет расширить область применения армоцемента для опалубочных работ.

Источник : Снарский В.И.

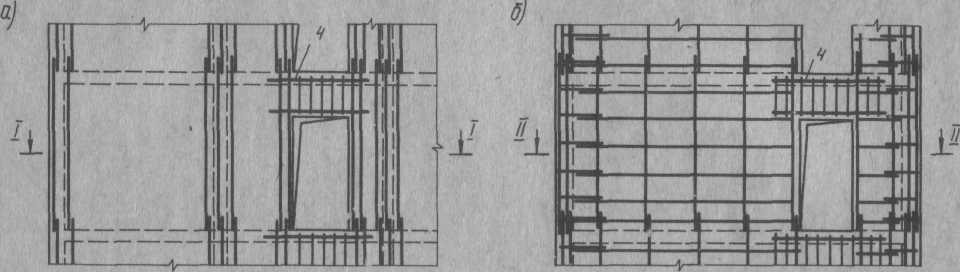

Типы опалубки

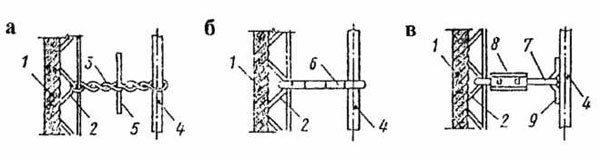

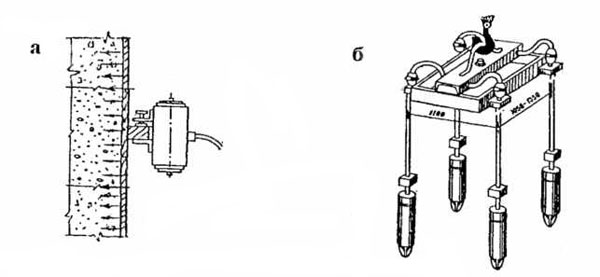

1. Мелкощитовая опалубка (рис. 4.1, а; б) состоит обычно из набора элементов небольшого размера массой до 50 кг, что позволяет устанавливать и разбирать их вручную. Частями опалубки являются щиты площадью до 2,0 м2, несущие элементы (схватки, элементы жесткости), поддерживающие элементы опалубки горизонтальных и наклонных поверхностей, элементы крепления и соединения.

Мелкие щиты применяют при бетонировании различных по размерам конструкций. При повторяющихся же размерах небольшие элементы мелкощитовой опалубки объединяют в крупные панели. Так можно комплектовать более крупные блоки опалубки, целиком или частично монтируемые краном. Эту опалубку применяют для возведения самых различных монолитных конструкций с переменными, небольшими или повторяющимися размерами.

2. Крупнощитовая опалубка (рис. 4.1, в) состоит из крупноразмерных щитов, элементов соединения и крепления. Щиты опалубки воспринимают все технологические нагрузки без установки дополнительных несущих или поддерживающих элементов. Такие щиты включают палубу, элементы жесткости и несущие элементы; их оборудуют подмостями для бетонирования, подкосами для установки и устойчивости, регулировочными и установочными домкратами. Крупнощитовую опалубку применяют для бетонирования протяженных стен, туннелей, перекрытий (например, в каркасных сооружениях, откуда после бетонирования можно извлекать опалубку).

Элементы указанных типов опалубки изготавливаются на специализированных заводах или цехах (деревообделочных, заводах металлоконструкций) по заявкам и чертежам строительной организации. Элементы опалубки комплектуются по видам конструкций и конкретным объектам, поставляются на строительную площадку на каждый вид конструкций (колонна, фундаменты и т.п.) в полном комплекте. При сложных конструкциях завод-изготовитель выполняет контрольную сборку отдельных фрагментов опалубки. Используется многократно (до 5...20 раз) в зависимости от вида конструкции.

Достоинства: универсальность (для любых конструкций); простота сборки и разборки; низкая стоимость.

Недостатки: высокая трудоемкость; необходимость надежного раскрепления.

В настоящее время это основной вид опалубки на объектах промышленного и гражданского строительства.

|

|

|

|

|

|

|

|

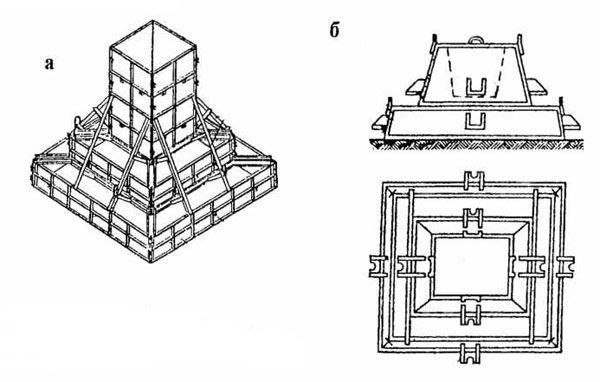

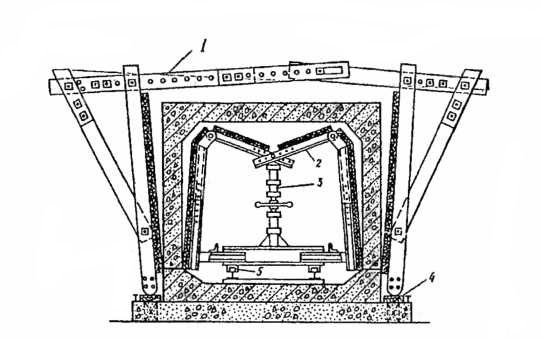

3. Блок-формы представляют собой замкнутые блоки, неразъемные или разъемные, а также раздвижные. Неразъемные блок-формы выполняются жесткой конструкции: при распалубке их можно «оторвать» от бетона без раздвижения плоскостей. Чтобы облегчить распалубку, неразъемные формы выполняют с небольшой конусностью (рис. 4.5).

Для бетонирования замкнутых конструкций больших размеров применяют разъемные формы, поверхности которых раздвигаются при распалубке и сдвигаются при установке в рабочее положение.

Достоинства: значительное сокращение затрат за счет исключения сборки, раскрепления и разборки; большая оборачиваемость (70... 120 раз).

Недостатки: пригодны лишь для одного вида типоразмера (неразъемная) или для одной формы (разъемная) конструкции; эффективна лишь при большом числе бетонируемых конструкций (70... 120 шт.).

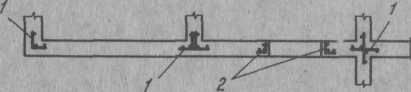

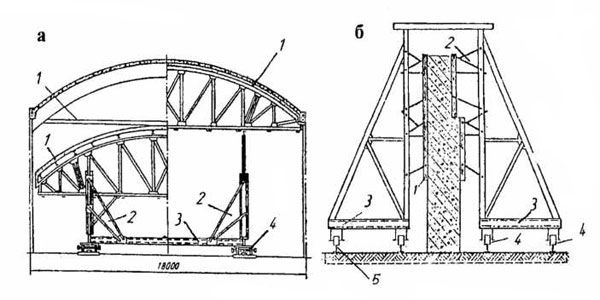

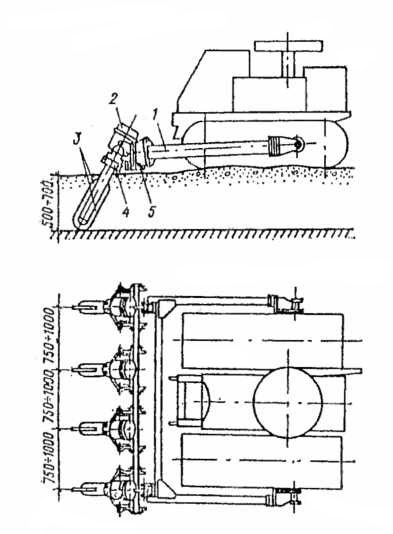

4. Объёмно-переставная опалубка (рис. 4.7) состоит из секций П-образной формы, которые при соединении по длине образуют туннели. Система туннелей, установленных параллельно, перпендикулярно друг другу и т.д., в соответствии с планом конструкций образуют опалубку для бетонирования стен и перекрытий. При распалубке секции сдвигают (сжимают) внутрь и выкатывают к проему для извлечения краном. Применяют для бетонирования главным образом поперечных несущих стен и монолитных перекрытий жилых и гражданских зданий.

5. Катучая опалубка открытого типа (рис. 4.9) включает жесткую платформу, перемещающуюся по катальным ходам вдоль возводимой конструкции. На платформе расположена вертикальная или горизонтальная палуба плоской или криволинейной формы. Щит палубы имеет систему управления для установки палубы в рабочее (проектное) положение.

Такая опалубка применяется для возведения линейно-протяженных конструкций, стен каналов, стен резервуаров и т. п., а также при бетонировании криволинейных оболочек.

Тележка со щитом (щитами) устанавливается на заданной позиции, щиты выставляются в проектное положение, и производится бетонирование. После набора бетоном некоторой прочности щиты палубы «отрываются» от бетона по нормали к поверхности, система передвигается вдоль сооружения на один «шаг» и операция повторяется.

Катучая закрытого типа (рис. 4.8). Имеет то же принципиальное техническое решение, что и предыдущая опалубка. Разница в том, что данная конструкция имеет не только щиты стен, но и щиты перекрытия. Поэтому с ее помощью бетонируют тоннели, коллекторы, водоводы и т.п., возводимые открытым способом (в котловане). При этом основание таких конструкций (фундаменты, днища, полы) бетонируют перед этим обычным способом.

|

| Рис. 4.7. Технология возведения дома в скользящей опалубке из монолитного железобетона: 1 – наружная трехслойная стена; 2 – утеплитель; 3 – наружные подвесные подмости; 4 – щиты опалубки стен; 5 – кронштейн наружного козырька; 6 – домкратная рама; 7 – арматурный каркас; 8 – деревянная надстройка к домкратной раме; 9 – настил рабочего пола; 10 – внутренняя однослойная стена; 11 – металлические прогоны рабочего пола; 12 – съемные щиты рабочего пола; 13 – съемное ограждение проема в рабочем полу; 14 – светильник; 15 – домкратный стержень; 16 – внутренняя подвеска; 17 – щиты опалубки перекрытия; 18 – подвесной прутковый прогон опалубки перекрытия; 19 – стойки опалубки перекрытия |

|

| Рис. 4.8. Катучая опалубка для бетонирования проходных каналов: 1 – рама наружной опалубки; 2 – складывающаяся металлическая рама внутренней опалубки; 3 – механизм для распалубки и приведения опалубки в транспортное положение; 4 – опорная доска; 5 – каток |

|

| Рис. 4.9. Катучая опалубка открытого типа: а – для бетонирования плит-оболочек; б – для бетонирования стен каналов, подпорных стек и т.п.; 1 – палуба; 2 – механизмы установки палубы; 3 – несущие конструкции; 4 – ходовые тележки; 5 – рельсовый ход |

Достоинства катучей опалубки: высокий общий темп возведения конструкции.

Недостатки: большие начальные затраты на доставку и установку системы, эффективна лишь при больших объемах работ, пригодна для ограниченного числа (некоторых типов) конструкций.

6. Туннельная опалубка , применяемая для бетонирования монолитных обделок туннелей, возводимых закрытым способом, включает в себя формирующие и поддерживающие секции. Опалубка перемещается с помощью механизмов с механическим или гидравлическим приводом. Бетонная смесь подается на формующую секцию и уплотняется прессованием с помощью механизма прессования. Опалубка перемещается, упираясь в затвердевший бетон. Поддерживающие секции для уменьшения разрушения незатвердевшего бетона выполняют обычно податливыми и соединяют их с жесткой формующей секцией.

7. Подъёмно-переставная опалубка состоит из щитов (несущих, поддерживающих), крепежных элементов, рабочего пола и приспособлений для подъема опалубки.

Опалубочные щиты для бетонирования стен устанавливаются в рабочее (проектное) положение, после чего устанавливаются арматурные изделия и производится бетонирование. После набора бетоном заданной прочности (30...70%) щиты отводятся («отрывают») от забетонированной стены и системой домкратов поднимаются (переставляются) на следующий ярус. Щиты поднятой опалубки в нижней их части прижимаются к ранее уложенному бетону. После выверки щитов по вертикали цикл повторяется.

Опалубка применяется для бетонирования высоких конструкций и сооружений переменного сечения типа дымовых труб, градирен, колодцев, мостовых опор и др.

Достоинства: нет трения щитов по бетону, меньше усилия подъема, исключено повреждение бетона.

8. Скользящая опалубка (рис. 4.7) представляет собой два параллельных щита (плоских или криволинейных), образующих стену, которые в процессе бетонирования медленно (300...600 мм/час), но непрерывно перемещаются вверх системой мощных домкратов (электрических, гидравлических) в строго вертикальном направлении.

В начальный период отрыв (движение вверх) скользящей опалубки производится лишь после заполнения формы на 600...700 мм по всему периметру конструкции в течение 3,0...3,5 часа. Каждый последующий слой бетона укладывают толщиной 250 мм. Для снижения трения при вертикальном перемещении опалубки ей придается конусность 3...5 мм/м. Прочность бетона, выходящего из опалубки, должна быть не менее 0,2 МПа. Для образования проемов устанавливаются временные коробки или постоянные оконные блоки.

Достоинства: высокий общий темп возведения стены, т.к. бетонщикам не приходится делать перерывов для установки опалубки или переходить на смежную захватку. Не требуется выверки и раскрепления опалубки, т.к. это обеспечивается на начальном этапе при наладке всей опалубочной системы.

Недостатки: большие начальные затраты на доставку и установку системы; требуется четкая (по часам) и непрерывная поставка бетонной смеси; эффективна лишь при больших объёмах работ.

Применяется для возведения высоких конструкций (сооружений) постоянного сечения при толщине стенки более 150 мм (силосы зерновых и цементных элеваторов, лифтовые шахты и стены высотных домов и т.п.).

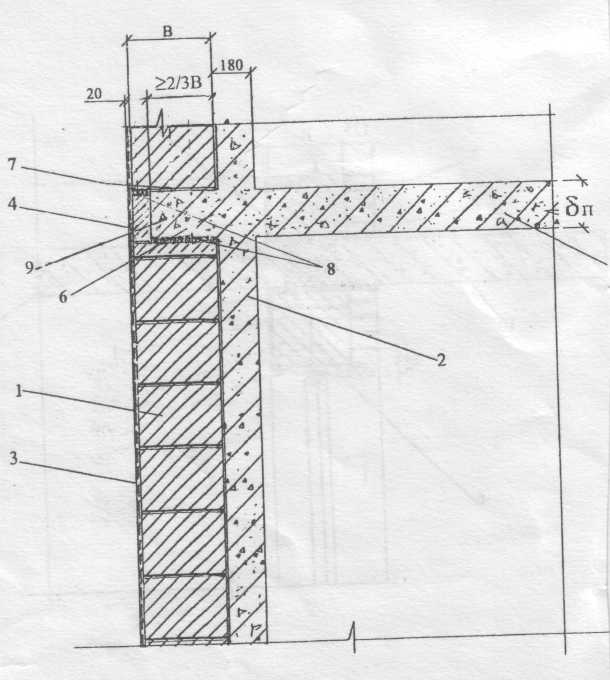

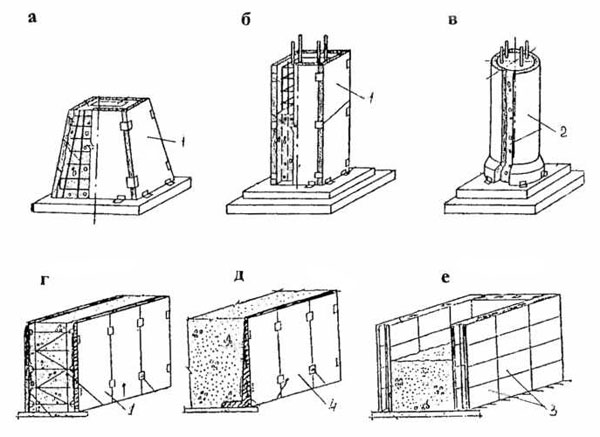

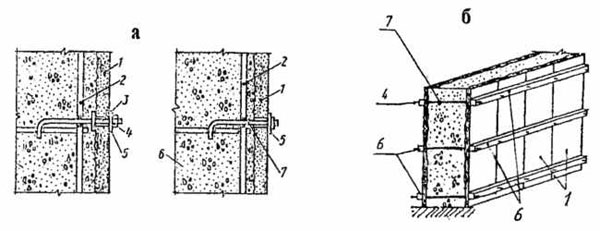

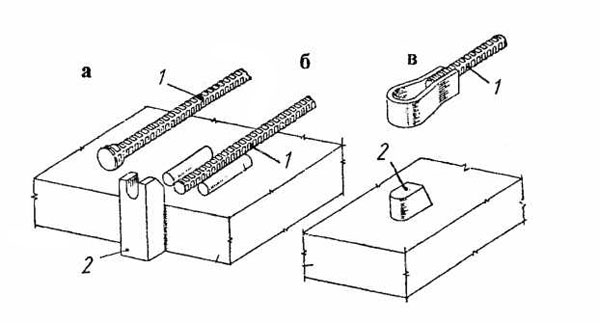

9. Несъёмная опалубка из плит оболочек (рис. 4.10, 4.11). Щиты опалубки представляют собой прочные железобетонные тонкостенные (плоские, криволинейные) плиты (рис. 4.10, а; б; г) или пустотелые блоки, армоцементные листы и трубы (рис. 4.10, в; е), которые выставляются в проектном положении и надежно крепятся к арматуре сооружения и между собой (рис. 4.12). При отсутствии анкеров в плитах опалубки их крепят с помощью тяжей, проходящих через отверстия в плитах и привариваемых к арматурному каркасу (рис. 4.13, а).

В слабо армированных массивах и тонких стенках опалубочные плиты крепятся с помощью инвентарных металлических или деревянных прогонов, которые снимаются после бетонирования (рис. 4.13, б).

Опалубка-облицовка из ребристых железобетонных плит применяется для массивных конструкций (например, для фундаментов под прокатное оборудование). Крепятся такие плиты к железобетонным стойкам сваркой или с помощью винтовых тяжей с хомутами (рис. 4.14).

После бетонирования щиты опалубки остаются в теле конструкции и образуют ее внешнюю поверхность (гладкую или декоративную).

Достоинства: простота сборки, т.к. не требуется установка (перестановка) несущих прогонов, стоек, креплений; внешняя поверхность плиты может иметь заводскую отделку (фактура, облицовка), что исключает впоследствии эти затраты на объекте.

Недостатки: высокая стоимость плит. Лишь при большом объеме конструкции это удорожание составляет приемлемую величину, что и позволяет эффективно использовать этот тип опалубки взамен щитовой.

Применяется при бетонировании конструкций больших размеров (массивных): фундаментов под турбогенераторы, прессы, прокатные станы; конструкций атомных станций (толщина стен определяется радиационной защитой).

10. Несъёмная опалубка из стального листа . При бетонировании стен подземных сооружений; стен и пола водонаполненных конструкций (резервуары, бассейны, отстойники и т.п.) применяются щиты опалубки из листовой стали толщиной 1,5...3,0 мм. Щиты крепятся к установленной арматуре, швы между щитами провариваются сплошным швом. Внешняя поверхность щитов после бетонирования окрашивается или оштукатуривается по стальной сетке.

Достоинства – надежная (на 100%) и долговечная гидроизоляция конструкции. Недостатки – высокая стоимость.

|

|

|

|

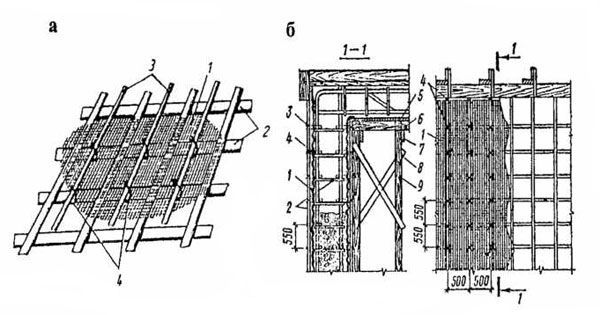

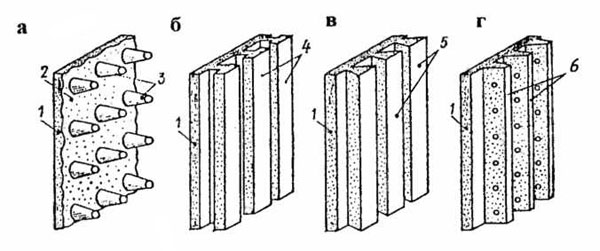

11. Несъёмная опалубка из стальной сетки (рис. 4.6) выполняется из сетки с мелкими ячейками (5x5 или 8x8 мм). Сетку, «сшитую» из отдельных полотнищ, крепят к арматурному каркасу с помощью скруток и вертикальных стержней диаметром 22–25 мм. Для уменьшения утечки цементного молока осадку конуса бетонной смеси принимают от 0 до 3 см. В процессе виброуплотнения цементное молоко заполняет ячейки сетки, которая оказывается в бетоне. После бетонирования снимают только вертикальные крепежные стержни, сетка же остается в бетоне.

Достоинства: простота и быстрота устройства; образование любой формы, в т.ч. плавной криволинейной, наклонных поверхностей.

Недостатки: излишний расход металла (на сетки и катанку); невозможно получить ровную поверхность стены; для обеспечения защитного слоя как монтажной арматуре, так и сетке необходимо наружную поверхность стены оштукатурить; нельзя применять пластичный бетон, так как при его уплотнении через сетку выливается цементное молоко. Для устранения последнего недостатка металлическую сетку необходимо предварительно оштукатурить или просто обмазать цементным раствором.

Сетчатая опалубка применяется для бетонирования конструкций и сооружений, боковые поверхности которых могут несколько отклоняться от плоскости. Применяют ее для бетонирования стен подвалов, опускных колодцев, туннелей, стаканов фундаментов, а также там, где съем опалубки затрудняется (например, для образования рабочих швов в стенах и плитах большой толщины).

12. Грунтовая опалубка . Широко известна в строительстве как бетонирование «в распор» заглубленных в грунт конструкций простой формы. Применяется в тех случаях, когда грунтовые условия по СНиП допускают при разработке (устройстве) траншей и малых котлованов глубиной до 1,5–2,0 м наличие вертикальной грунтовой стенки (плотные супеси, суглинки, глины и т. п.). Траншея или котлован устраивается по внешним размерам конструкции, выполняется песчаная подготовка, при необходимости ставится арматура и производится укладка бетонной смеси.

С использованием такой опалубки устраиваются ленточные фундаменты, нижние ступени (башмаки) столбчатых фундаментов и т. п.

Специальные виды опалубки

13. Виброопалубка . На стальных щитах такой опалубки установлены накладные вибраторы, с помощью которых уплотняют бетонную смесь, уложенную в конструкцию.

14. Термоактивная (греющая) опалубка . Щиты выполнены в виде закрытого короба толщиной 80–150 мм, внутри которого расположены греющие элементы (электроды, спирали, ТЭН). Применяется для обогрева бетона в условиях отрицательных температур.

15. Пневмоопалубка (рис. 4.15).

Такая опалубка представляет собой надувную несущую конструкцию (из мягкой ткани). Доставляется на место в свернутом положении, где разворачивается, надувается компрессором, доводится до проектного положения и раскрепляется. После бетонирования из опалубки выпускается (выкачивается) воздух и опалубка сворачивается в большой тюк.

Применяется для бетонирования покрытий (оболочек, сводов) сложного криволинейного очертания небольших размеров.

16. Мелкоштучная опалубка служит для бетонирования малоповторяемых нетиповых или сложных конструкций небольшого объема со специальной поверхностью и рельефом, например, карнизов, малых архитектурных форм, отделки интерьеров, а также широко используется для заделки стыков и швов сборных железобетонных конструкций.

Источник : Технология строительных процессов. Снарский В.И.

Хранение, ремонт и повторное использование опалубки

Хранение опалубки

Изготовленную опалубку хранят в условиях, защищающих ее от действия атмосферных осадков и случайных повреждений. Помещения должны быть изолированы от проникания влаги во избежание ржавления металлических деталей.

Стальную инвентарную, а также комбинированную опалубку хранят в закрытых складах с бетонным полом, устанавливая щиты в вертикальное положение. Мелкие щиты (площадью до 0,5 м2) разрешено хранить в два яруса, отделяя их друг от друга подкладками из досок или брусков. Щиты больших размеров устанавливают в один ярус.

Инвентарные элементы значительной длины (например, стойки, схватки и т. п.) размещают по маркам на специальных стеллажах. Мелкие элементы (замки, зажимы, болты, клинья и т.д.) укладывают в ящики по номенклатуре.

Деревянную инвентарную опалубку можно хранить на открытом воздухе под навесом, располагая склад по возможности на ровном возвышенном месте, с которого обеспечен сток грунтовых и дождевых вод.

Щиты складируются штабелем. При этом на грунт укладываются прокладки из брусьев или бревен толщиной 150...200 мм для вентиляции штабеля. В каждом штабеле складируются щиты одной марки. Щиты укладывают рядами в одном направлении. Верхний ряд рекомендуется укладывать с некоторым уклоном, чтобы обеспечить быстрый сток дождевой и талой воды. Длину штабеля принимают равной длине щитов, высоту – не более 2,0 м.

Крупнопанельные щиты хранят в вертикальном или наклонном положении в вертикальных стеллажах. Между штабелями опалубки устраивают проходы шириной не менее 6,0 м.

Приемка установленной разборно-переставной опалубки

До начала установки арматуры проверяются геометрические размеры элементов опалубки, а также совпадение их осей с разбивочными осями сооружения, отметки конструкций, вертикальность опалубки стен, колонн и боковых граней балок, горизонтальность плит. Все промеры выполняются стальным метром или стальной рулеткой. Правильность положения вертикальных плоскостей выверяются отвесом, а горизонтальных плоскостей – уровнем или нивелиром.

В опалубке балок пролетом более 4,0 м проверяется наличие строительного подъема, измеряя в середине пролета расстояние от днища до низа рейки. Разность между толщиной подкладок и этим расстоянием покажет величину строительного подъема.

Если установленная деревянная опалубка простояла без бетона больше двух-трех недель, особенно в жаркую погоду, она деформируется из-за усушки и коробления досок. Опалубка может также деформироваться при установке стоек на пучинистый грунт вследствие его динамики (пучения или просадки) при замерзании или оттаивании. Поэтому такая опалубка должна быть особенно тщательно выверена, как было указано выше.

В опалубке заделывают щели и отверстия, через которые может просачиваться цементное молоко. В деревянной опалубке щели шириной до 3,0 мм затягиваются сами от разбухания досок при их промывке. Щели шириной от 4,0 до 10 мм проконопачивают паклей, предварительно скрученной в жгут. Щели шириной более 10 мм заделывают деревянными рейками или монтажной пеной.

Проверяется количество установленных поддерживающих стоек и расстояние между ними. Для обеспечения устойчивости стойки раскрепляются раскосами. Для обеспечения устойчивости всей опалубочной системы создаются жесткие ячейки из трех или четырех стоек («туры»).

Перед бетонированием опалубку тщательно очищают от мусора и пыли, промывая водой из брандспойта или продувая сжатым воздухом. Мусор удаляют из коробов колонн через устроенные в них прочистные отверстия. Щели и отверстия в стальной и комбинированной опалубке промазывают глиняным тестом или раствором алебастра. Непосредственно перед бетонированием выполняют еще одну проверку и тщательный осмотр опалубки: проверяют плотность прилегания хомутов к опалубке колонн, днищ балок и прогонов к оголовкам стоек и другим опорам, отсутствие щелей и т. п. Выполняется смазывание рабочей поверхности палубы для уменьшения адгезии (сцепления) с бетоном.

Смазка стальных щитов опалубки обязательна, деревянных – желательна. В строительстве используются смазочные водные эмульсии на основе масла, мыла, мела, порошка, которые наносятся кистью или пистолетом-распылителем. Смазка должна обеспечивать легкий «отрыв» палубы от бетона и не оставлять следов (пятен) на бетонной поверхности. Проверяются также правильность установки арматуры, пробок, закладных частей и т. п. О приемке опалубки составляется акт.

Возникающие в процессе бетонирования деформации устраняют. Для этого в бригаду бетонщиков включают дежурного опалубщика, который наблюдает за состоянием опалубки во время бетонирования. Замеченные деформации (выпучивание инвентарных щитов или досок, разрыв хомутов и т. п.) устраняются в течение 2 ... 3 часов после укладки бетонной смеси. После этого срока никакие исправления в опалубке не допускаются во избежание повреждения твердеющего бетона.

Ремонт и подготовка опалубки к повторному использованию

Мелкий ремонт опалубочных щитов (смена отдельных досок обшивки комбинированной и деревянной опалубки, исправление небольших вмятин стальных щитов и т. п.) осуществляется на строительной площадке. Опалубка с более существенными неисправностями, требующими полной смены обшивки или замены сломанных элементов каркаса щитов и др., отправляется в приобъектную опалубочную мастерскую. Исправление щитов и других частей стальной опалубки осуществляется в механических мастерских.

Опалубка, снятая с забетонированной конструкции, подготавливается к повторному использованию, для чего выполняют следующие операции:

Все элементы очищаются от налипшего бетона скребками или щетками (в т. ч. механическими);

- подкрашиваются наружные поверхности элементов опалубки (при необходимости);

- смазываются все резьбовые части креплений.

Источник : Технология строительных процессов. Снарский В.И.

Технология армирования конструкций

В общий процесс армирования железобетонных конструкций входит процесс установки арматуры и закладных деталей.

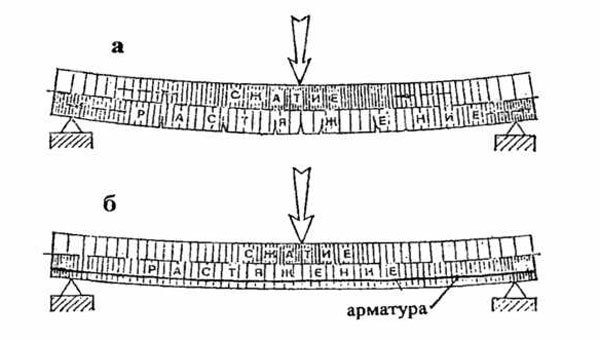

Назначение . Стальная арматура воспринимает растягивающие усилия, возникающие в строительных конструкциях, так как бетон хорошо работает лишь на сжатие (рис. 4.16). Сталь – материал дорогой, но его доля в конструкции составляет лишь 1–3 % (по объему).

Закладные детали в виде стальных пластин, уголков, трубок, болтов и т.п. служат для крепления конструкций на сварке, на болтах; для создания отверстий, проемов, каналов и т.п.; для пропуска сквозь конструкцию тяжей, болтов, а также инженерных коммуникаций.

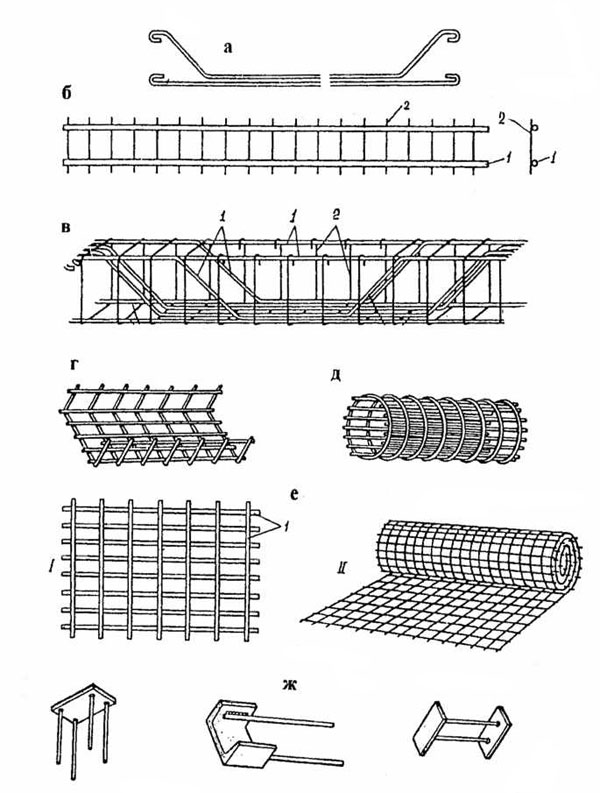

Вид продукции. Установленные в проектное положение арматурные изделия: сетки, каркасы и т. п., а также закладные детали (рис. 4.18).

Состав процесса :

Изготовление арматурных изделий и закладных деталей;

- доставка на объект в комплекте;

- установка и раскрепление в проектном положении;

- сдача по акту.

Вход в процесс . Принята по акту установленная в проектное положение опалубка.

Материалы . Сталь в виде проволоки диаметром 3–10 мм в мотках (бухтах) весом 20 и 40 кг, арматурных стержней (прутков) диаметром 10–40 мм: в пучках весом 1,5...3,0 т. Торцы прутков окрашены. Поверхность прутковой стали может быть гладкая или с выступами (периодического профиля) для обеспечения надежного сцепления с бетоном.

Поставка и учет стали ведутся только по весу. Замеряется и подсчитывается общая длина всей арматурной стали одного диаметра и умножается на вес одного погонного метра (пм) по сортаменту стали.

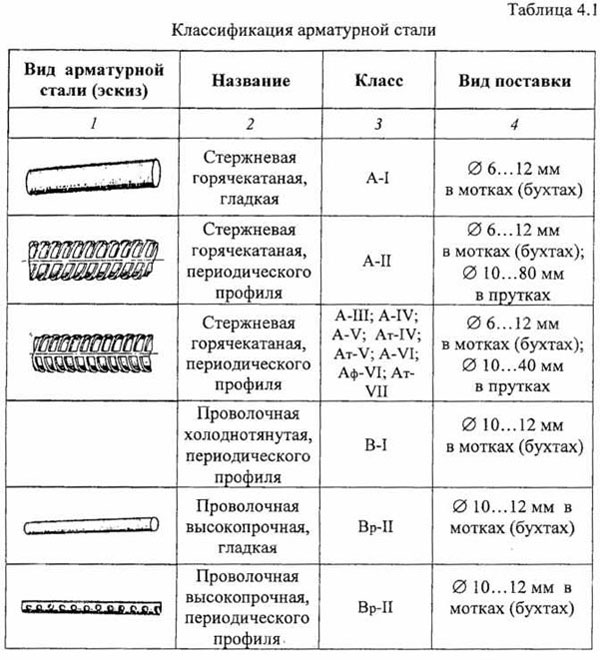

Для монолитного железобетона используется арматурная сталь классов A–I...A-IV (табл. 4.1). По мере повышения класса прочность стали возрастает примерно в два раза, в то же время стоимость увеличивается лишь на 50–75 %. Поэтому эффективно использовать стали высоких классов. Из арматурной стали изготавливают арматурные изделия: отдельные стержни, каркасы, сетки (рис. 4.18), а также пряди и канаты для напрягаемой арматуры.

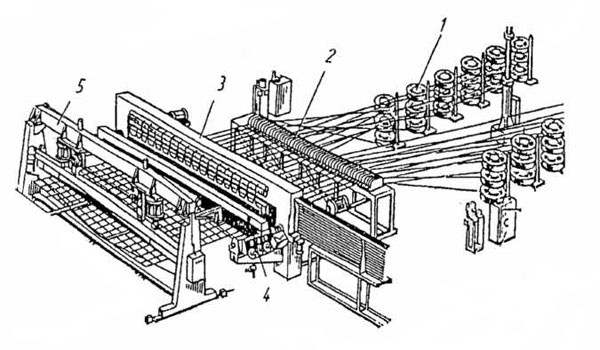

Изготовление . Производится, как правило, на заводах или в арматурных цехах, оснащенных высокопроизводительным стационарным оборудованием: машинами для контактной стыковки и резки, для гибки прутков; сварочными автоматами и полуавтоматами, в т.ч. многоточечными (рис. 4.17), а также мощными подъемно-транспортными механизмами.

Процесс изготовления включает:

Правку проволоки;

- стыковку прутков в непрерывную плеть;

- разметку прутков или проволоки;

- резку по размеру;

- гнутье элементов (при необходимости);

- сборку арматурных изделий.

Готовые арматурные изделия комплектуются по видам конструкций и отгружаются на объект.

|

|

|

Источник: Технология строительных процессов. Снарский В.И.

Транспортирование и складирование арматурных изделий

При транспортировании, погрузке и разгрузке арматурных изделий принимаются меры, предохраняющие их от разрушений и деформаций, разрывов сварных соединений, искривлений. Арматурные сетки и каркасы перевозятся пакетами, прямые и гнутые стержни – связанными в пачки.

Пространственные арматурные каркасы при перевозке надежно закрепляются на транспортных средствах, чтобы исключить возможность их деформации под действием собственного веса и толчков. При перевозке арматурных изделий, длина которых более чем на 1,5 м превышает длину кузова автомобиля, используются прицепы.

Пространственные каркасы в местах возможных повреждений при транспортировании усиливаются временными деревянными или металлическими креплениями.

Арматура на строительный объект поставляется комплектно с тем, чтобы иметь все ее типоразмеры, необходимые для бесперебойной работы.

Обработка арматурной стали, поступающей в бухтах (проволока), производится в автоматических линиях, на которых станки разматывают, очищают, выпрямляют и режут сталь по установленному размеру.

Стержни диаметром до 14,0 мм правятся на роликовых станках и режут на станках гильотинного типа; диаметром более 14,0 мм правятся на приводных гибочных станках и режутся с помощью пресс-ножниц.

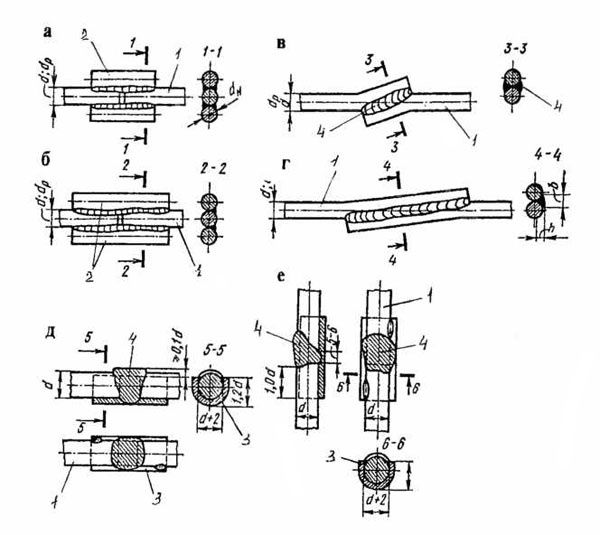

Сварка выполняется для двух целей – стыковки стержней по длине для уменьшения отходов и соединения элементов в арматурные изделия (сетки, каркасы). Для стыковки стержней по длине используется контактная стыковая сварка (рис. 4.20). Для соединения элементов используется поперечная электросварка (рис. 4.19) на сварочных полуавтоматах.

Сетки собираются на многоточечных автоматических линиях: правка, разметка, укладка поперечных прутков, контактная сварка; резка готового полотнища сетки по заданному размеру (рис. 4.17).

В отдельных случаях – при малом объеме работ, стесненных условиях, больших габаритах изделий, удаленности завода, а также при экономической целесообразности – изготовление арматурных изделий ведут на стройплощадке.

Особенности :

Правка стали диаметром 3...10 мм (в бухтах) ведется растягиванием ее лебедкой или трактором;

- резка стали ведется огневым способом или отрезными кругами;

- стыковка стержней ведется внахлест, с накладками (рис. 4.19, а; б) или с помощью ванной сварки (рис. 1.19, д; е), соединение стержней диаметром до 10 мм выполняется на стальной полосе толщиной 6,0 мм;

- возможно выполнять стыковку стержней без сварки способом внахлест, при этом величина перепуска стержней составляет 30...40 диаметров;

- поперечное соединение стержней выполняется ручной электродуговой сваркой или с использованием вязальной (отожженной) проволокой (диаметром 1–1,5 мм). Данные соединения не являются рабочими, а служат лишь для предотвращения смещения отдельных стержней при перевозке и во время укладки бетонной смеси (рис. 4.21).

|

|

|

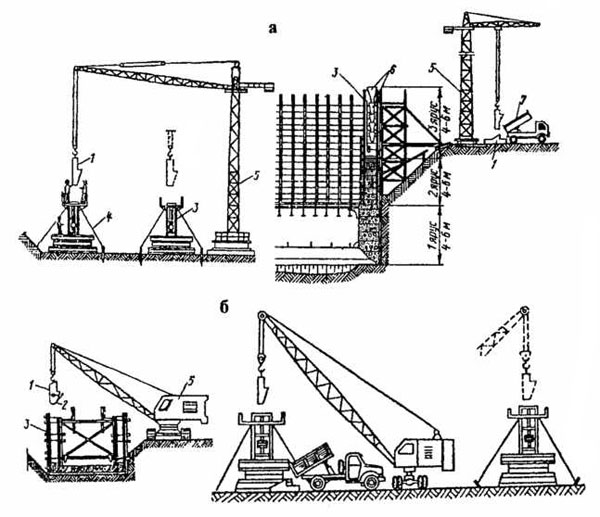

Установка . Доставленные на объект арматурные изделия устанавливаются в проектное положение вручную или с помощью монтажного крана и надежно раскрепляются (рис. 4.22, 4.23).

Одновременно в проектное положение устанавливаются закладные детали в виде пластинок, скоб, болтов, которые необходимы для соединения будущей конструкции с другими элементами. После соответствующей проверки установленные арматурные изделия и окладные детали сдаются по акту.

Источник: Технология строительных процессов. Снарский В.И.

Предварительное натяжение арматуры

Способ предварительного натяжения арматуры применяют как в сборных, так и в монолитных конструкциях и сооружениях. В монолитном исполнении с предварительным натяжением арматуры бетонируют пролетные строения мостов, большепролетные балки и плиты перекрытий, контурные элементы оболочек и куполов, резервуары, подкрановые балки, высотные сооружения и др. Так, железобетонный монолитный ствол Останкинской телебашни выполнен с предварительным натяжением вертикальной пучковой арматуры.

Из двух способов натяжения арматуры – на упоры и на бетон – в монолитном строительстве распространен последний (рис. 4.24).

Для пропуска арматуры, напрягаемой на бетон, в нем устраивают специальные каналы. С этой целью перед бетонированием в опалубку устанавливают каналообразователи в форме стальных труб или резиновые шланги с проволочным сердечником, которые обычно остаются в бетоне.

По достижении бетоном проектной прочности через каналы протягивают арматуру в виде пучков высокопрочной проволоки или стальных канатов. Натягивают арматуру гидравлическими домкратами одиночного или двойного действия. Гидродомкраты одиночного действия создают усилия в 60, 80, 150 тс.

Для защиты напряженной арматуры от коррозии в каналы нагнетают цементный раствор марки М300.

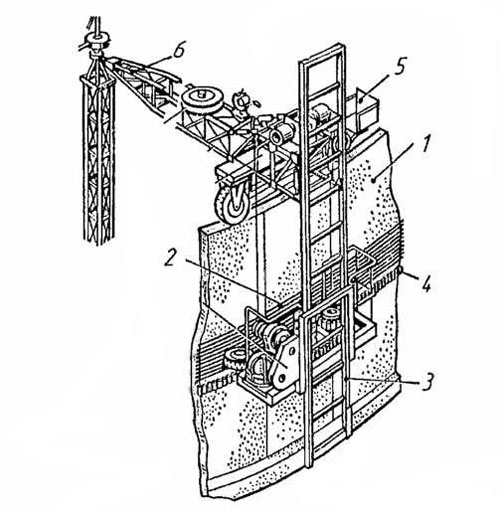

Для предварительного напряжения цилиндрических конструкций: силосов, резервуаров и т. п. применяют специальные навивочные машины (рис. 4.25). Они обтягивают высокопрочной проволокой стенки сооружения снаружи, создавая в конструкции предварительное напряжение бетона. Для защиты от коррозии арматура после навивки штукатурится или покрывается слоем торкрет-бетона.

|

|

| Рис. 4.25. Навивочная машина АНМ-5 для натяжения проволочной арматуры на стены железобетонных резервуаров: 1 – стена резервуара; 2 – навитая арматура; 3 – навивочное устройство; 4 – тяговая цепь; 5 – тележка; 6 – поворотная стрела |

Источник: Технология строительных процессов. Снарский В.И.

Бетонирование конструкций: Приготовление бетонной смеси. Доставка бетонной смеси на объект. Подготовка к бетонированию. Приемка бетонной смеси

Вид продукции . Уложенная и уплотненная бетонная смесь, полностью заполняющая весь внутренний объем опалубки.

Вход в процесс . Должны быть приняты по акту установленные в проектное положение опалубка и арматура.

Состав процесса :

Приготовление бетонной смеси;

- доставка ее на объект;

- подача бетонной смеси на рабочее место;

- укладка бетонной смеси с уплотнением;

- выдержка в стандартном режиме;

- сдача по акту.

Материалы. Бетонная смесь. Технологические характеристики бетонной смеси:

1. Подвижность (осадка стандартного конуса, см):

Жесткая 0...3 см;

- подвижная 3...12см;

- литая 14...20 см.

Следует учесть, что чем выше подвижность бетонной смеси, тем легче и быстрее можно её уложить и уплотнить, однако сама смесь становится значительно дороже (больше расход цемента).

2. Крупность щебня (по фракциям):

5… 10 мм;

- 10... 20 мм;

- 20... 40 мм;

- 40 ...70 мм.

Следует учесть, что чем мельче фракция щебня, тем легче и быстрее можно уложить и уплотнить бетонную смесь, однако сам щебень становится значительно дороже (больше затрат на его дробление).

3. Вид заполнителя :

Щебень известковый, кирпичный, гранитный;

- гравий; керамзит; керамический гравий;

- песок горный, речной, морской, пустынный.

4. Время схватывания:

0,5 -1,5 часа в зависимости от марки цемента и температуры смеси.

Приготовление бетонной смеси

Приготовление бетонной смеси ведется:

На стационарных бетонных заводах мощностью 150...300 тыс. м3 в год, входящих в состав заводов сборного железобетона или домостроительных комбинатов (раздел V, рис. 5.8);