Yapısal köpük beton. İnşaat malzemesi köpük blok

Köpük bloğun ne olduğunu anlamak için yapıldığı malzeme hakkında fikir sahibi olmanız gerekir. Köpük beton gözenekli yapıya sahip özel bir beton türüdür. Bu yapı, kum, çimento, su ve köpürtücü maddeden oluşan karışık bir çözeltinin özel bir şekilde sertleştirilmesi sonucu oluşturulur. Bu nedenle, köpük blok, çoğunlukla çubuk şeklinde, köpük betondan yapılmış bir üründür. Bununla birlikte, daha karmaşık bir geometrik şekle, yani zıvanalara, oluklara, boşluklara vb. de sahip olabilir. Bu parça malzeme, çeşitli amaçlarla binaların ve yapıların yapımında kapalı yapıların, duvarların ve bölmelerin döşenmesinde kullanılır.

Köpük blok üretimi

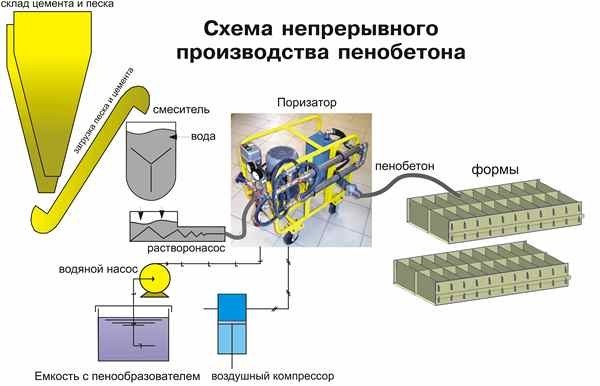

Köpük beton blok üretme teknolojisi birkaç ana süreci içerir:

- köpük betonun hazırlanması;

- kalıplama;

- güç seti;

- sıyırma ve kesme;

- paket.

Üreticiler, teknoloji seçimine ve mevcut ekipmana bağlı olarak bu süreçlerin çeşitli kombinasyonlarını kullanır.

Köpük betonun hazırlanması

İki teknoloji vardır: köpük jeneratörünün kullanımı ve baroteknoloji.

Birincisi, protein köpürtücü maddelere ve pahalı ekipmanların kullanımına dayanmaktadır; bu da üretim maliyetini artırır, ancak aynı zamanda daha kaliteli ve çevre dostudur.

Basınç teknolojisi, sentetik köpürtücü maddelerin kullanımını içerir ve yüksek basınç. Sonuç olarak bloklar daha az dayanıklı ve çevre dostu değil ancak ürünün maliyeti daha düşük.

Köpük blokların kalıplanması, mukavemet oluşturma, sıyırma ve kesme

Yine, bitmiş duvar malzemesinin oluşturulması için iki teknoloji vardır: döküm ve kesme. Birincisi beton karışımını hazırlanan forma yerleştirmektir. Güç kazandıktan sonra blok kaldırılır. Bu teknolojinin dezavantajları: ürünlerin zayıf geometrisi, bu, hatalı boyutlarda, blok kenarlarının düzgünsüzlüğünde ve ayrıca kalıp sırasında blokların hasar görmesinde kendini gösterir. Tek avantajı basitlik ve düşük maliyettir.

Kesme teknolojisinin özü, önce köpük beton kütlesi üretmek ve ardından onu bloklar halinde kesmektir. Bu işlemler daha pahalı ekipmanlar ve yüksek vasıflı mühendisler gerektirir. Ancak blok yapmak mümkün hale geliyor çeşitli boyutlar, yalnızca programı değiştirmek. Ürünler pürüzsüz, doğru boyuttadır ve talaş içermez.

Tüm işlemlerden sonra köpük bloklar seçici olarak test edilir, paketlenir ve depoya gönderilir.

Köpük beton blokların özellikleri

Diğer yapı malzemeleri gibi köpük blokların da hem artıları hem de eksileri vardır.

Avantajları

- Sıradan betona kıyasla iyi ısı yalıtım özellikleri vardır, ancak ısı yalıtım malzemeleriyle karşılaştırıldığında köpük beton hala kaybeder.

- yangına dayanıklılık ve yangın güvenliği - malzemenin yüzeyindeki yüksek yoğunluklu ısıya maruz kaldığında, ağır betonda olduğu gibi bölünmez veya patlamaz.

- daha hafif - köpük blokların üretimi için daha az çimento gerekir. Bu, yalnızca pahalı bağlayıcılardan değil, aynı zamanda gelecekteki yapının temelinden ve parça yapı malzemesinin taşınmasından da tasarruf etmenizi sağlar. Blokların hafifliği ve tuğlalara göre daha büyük boyutları, döşeme hızının arttırılmasını da mümkün kılar.

- İşlenmeye çok uygundur; delinmesi ve kesilmesi kolaydır.

- çevre dostu (köpük bloklar protein köpürtücü maddelerle yapılmışsa) - köpük blokların malzemesi doğal bileşenlerden oluşur, bu da onu çevre dostu olarak ahşapla karşılaştırmayı mümkün kılar. Ancak ahşabın aksine nemden korkmaz ve çürümez.

- nemin bir kısmını emerek veya serbest bırakarak evin içinde uygun bir mikro iklim yaratılmasına yardımcı olur.

Kusurlar

Köpük betonun tek dezavantajı betona göre düşük mekanik dayanımıdır.

Böylece artık köpük bloklar en çok yönlü yapı malzemelerinden biridir. Düşük fiyatları ve ısı yalıtım özellikleri nedeniyle inşaatçılar arasında popülerlik kazanmakta ve tuğla ve ahşap pazarında önemli bir pay elde etmektedirler.

köpük bloklardan yapılmış kısmen kaplı ev

köpük blok duvarcılık

İnşaat malzemesi Köpük blok, nispeten yakın zamanda, yaklaşık 100 yıl önce evlerin duvarlarını döşemek için kullanılırken, tuğlanın M.Ö. e.

Köpük bloğun özellikleri

Genç yaşına rağmen köpük blok, gelenekselden çok daha aşağı olmadığı için inşaatçılar arasında popülerlik ve saygı kazandı. seramik tuğla Eksenel yüklere karşı dayanıklılık ve direnç açısından. Aynı zamanda malzemenin iyi sıcaklık- ve ses geçirmezlik özellikleri, tuğladan üç kat daha fazla ve aynı zamanda küçük spesifik yer çekimi, bir köpük bloğunun bile suda yüzmesine izin veriyor.

Köpük bloklar çimento, kum ve su karışımından yapılır ve bazı durumlarda lif, kil ve kül eklenir. Köpük maddesi olarak sentetik ve organik ürünler kullanılmaktadır. Sentetik köpürtücü maddeler ucuzdur ve üretimi yoğun emek gerektirmez, ancak bunlardan yapılan köpük bloklar çok dayanıklı değildir ve sağlığa zararlıdır.

Evde köpük blok yapma makinesi

Organik köpürtücü maddeler kullanan malzemelerin imalatı daha yoğun emek gerektirir ancak köpüğün karışımla daha iyi etkileşimi nedeniyle daha yüksek mukavemete sahiptir. Ayrıca çevre dostudurlar ve zararlı kimyasal elementler yaymazlar, bu da kalp-damar hastalıklarından muzdarip insanların evinde yaşamak için çok önemlidir. Köpük bloklardan yapılmış duvarlar, sakinlerin ve mülklerin tahliyesi için çok gerekli olan yangın unsurlarına birkaç saat dayanabilir.

Karışımı dökmenin iki yolu vardır: bloğun sabit boyutlarını belirleyen kalıplara ve masif kalıplara, ardından malzeme bir kesici aletle çeşitli boyutlarda bloklar halinde kesilir.

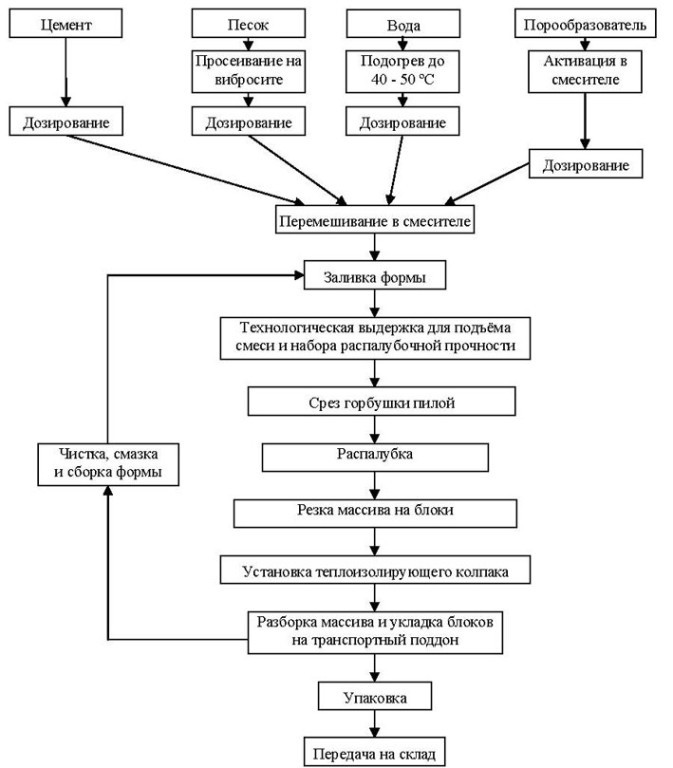

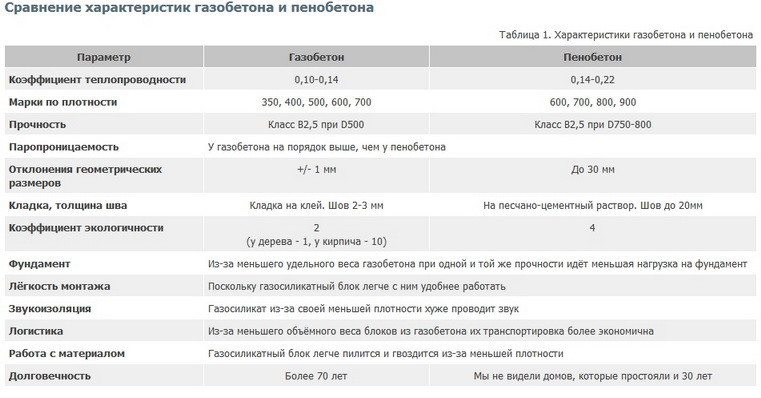

Köpük beton ve gaz beton arasındaki fark

Birçok kişi köpük betonu karıştırır. Ancak aralarında bir fark vardır ve gaz betonun, karışımın içindeki kimyasal reaksiyon sırasında ortaya çıkan gazlar nedeniyle oluşması, köpük blokların imalatında ise havanın dışarıdan pompalanması ve her yere eşit olarak dağıtılmasıdır. çözümün tüm hacmi. Bu iki malzeme, köpük bloklarda sırt ekleminin bulunmaması ile görsel olarak ayırt edilebilir. Kendilerine göre teknik özellikler ve ısı iletkenliği sayesinde köpük beton ahşaba yaklaşır ancak aksine çürümez, küf veya zararlı mikroorganizmalar oluşturmaz.

Köpük blokların işaretlenmesi

- Köpük beton bloklar yoğunluğa göre üç tipe ayrılır: D = 200 - 500 kg/m³ olan ısı yalıtımı, D = 500 - 800 kg/m³ olan yapısal - ısı yalıtımı ve D 900 - 1200 kg/cm³ olan yapısal. . Isı yalıtımlı köpük bloklar için kullanılır iç bölümler binalar. Yapısal olarak, binaların taşıyıcı duvarlarını ve tavanlarını yalıtmak için ısı yalıtım malzemeleri kullanılır. Ve son olarak yapısal köpük bloklardan inşa ediyorlar Yük taşıyıcı duvarlar binalar. Bununla birlikte, ikincisi, ısı yalıtım özellikleri açısından iki kardeşine göre daha düşüktür.

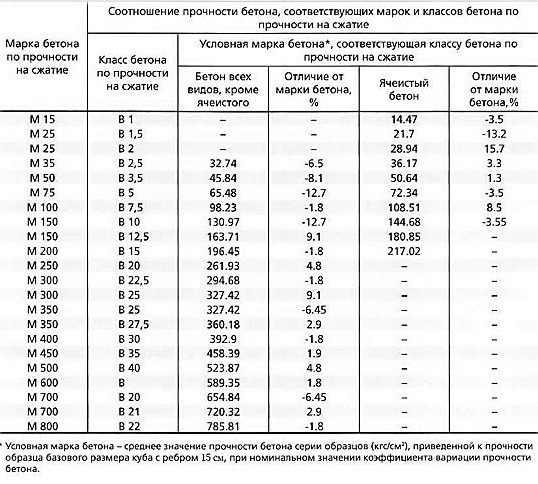

- Her türlü köpük blok için mukavemet göstergesi, malzemenin yoğunluğundan daha az önemli değildir. Mukavemet sınıfı, malzemenin basınç altındaki direncini gösteren, mukavemet katsayısını belirten bir sayı ile B harfi ile gösterilir. Örneğin, yoğunluğu D 400 olan bir köpük blok için bu değer 0,5 - 0,75'tir ve D 500 B = 0,75 -1,5 olup, burada 1,5, 23 kg /cm²'lik bir basınç dayanımını belirtir (M23 sınıfı). Beton sınıfını sınıfa nasıl dönüştürebilirim? Biraz hatayla, bu, sınıfın dijital değerini 0,77'ye bölerek ve bölümün bölümünü 10 ile çarparak yapılabilir. Örneğin, D 600 mukavemetli bir köpük blok için basınç mukavemeti sınıfı 0,25'tir: aritmetik yaparız işlemler - 0,25: 0, 77 ∙ 10 = 32, bu nedenle köpük bloğun markası şu şekilde görünecektir: M32.

Köpük beton ve gaz betonun karşılaştırmalı parametreleri

- Köpük blokların bu kadar popülerlik kazanmasına neden olan bir sonraki parametre, W/m² ∙ ºС oranıyla ifade edilen ve doğrudan malzemenin yoğunluğuna bağlı olan termal iletkenlik katsayısıdır: yoğunluk ne kadar düşükse, bu değer o kadar küçük olacaktır. Bu, köpük bloğun ısıyı daha iyi koruyacağı anlamına gelir. Örneğin, ısı verimliliği D300 yoğunluğunda olan bir ısı yalıtım köpük bloğunu ele alalım. = 0,08 W/m² ∙ ºС. Bu nedenle, belirli bir yerde yüksek kaliteli duvar işçiliği için neobloklar seçerken, bu üç değeri en iyi şekilde bağlamanız gerekir: yoğunluk, mukavemet ve termal iletkenlik.

- Bir diğer önemli gösterge ise üzerine tıklayarak öğrenebileceğiniz malzemenin donma direncidir. Vurgulanması gereken tek şey, tüm köpük beton türlerinin bu değerle karakterize edilmemesidir. İçin ısı yalıtım köpük bloğu yoktur ve yapısal tip için o kadar küçüktür ki ihmal edilebilir. Orta seçenek - yapısal olarak - yoğunluk göstergesine bağlı olarak donma direnci endeksinin (F) 15 ila 50 donma ve çözülme döngüsü aralığında olduğu ısı yalıtımı olarak kalır.

Köpük beton evlerin artıları ve eksileri

Avantajları şunları içerir:

a) nispeten düşük maliyet;

b) duvarların yapım hızı;

c) kolaylıkla işlenebilir;

d) yüksek çevre dostu olma;

e) mükemmel ses ve ısı yalıtımı;

f) uygun bir iç mekan iklimi yaratarak duvarların iyi havalandırılması.

Bununla birlikte, dezavantajların yanı sıra malzemenin dezavantajları da vardır:

a) Nakliye ve çekme sırasında çatlaklar oluşabilir. Son sorun, her 4 sıra duvarın güçlendirilmesiyle çözüldü.

b) yüksek düzeyde su emme. Sonuç olarak köpük bloklardan yapılmış duvarların su yalıtımına ihtiyacı vardır.

Malzemeler arasındaki benzerlikler ve farklılıklar

Bunların benzer yapı malzemeleri olduğu ve birbirlerine ait oldukları gerçeğine dayanarak bir gaz bloğu veya köpük bloğu seçilir, bunlar yalnızca bloğun kendisinde hava hücrelerinin oluşma biçiminde farklılık gösterir.

Köpük blok cihazının düzeni.

Köpük bloktaki hava kabarcıkları köpüğün betonla karıştırılmasıyla oluşur. Bunun sonucu, beton kuruduktan sonra, köpüğün formda donduğu uygun büyüklükte bir bloktur. hava balonları. Bu blok dayanıklı, hafif ve sıcaktır. Köpük blok hücreleri kapalı bir yapıya sahiptir, yani sertleştiklerinde hava kabarcıkları betonu sarar. Sonuç olarak tüm kabarcıklar betonun içine hapsedilir.

Gaz bloğu ve köpük bloğu nemi emen gözenekli malzemelerdir, ancak bu tamamen suya daldırıldığında meydana gelir. Bunları dışarıda bırakırsanız nem emilimi kritik olmayacaktır; bu durumda gazbeton bloklarla köpük blokların karşılaştırılması aynı sonuca yol açacaktır. İnşaat sırasında en önemli şey uygun organizasyondur drenaj sistemi, suyun taban ve temel bölgesinde durgunlaşmasına izin vermeyin.

Gaz bloğunda hava kabarcıkları oluşturmak için ısıtıldığında oksijenle reaksiyona giren ve gaz açığa çıkaran alüminyum talaşlar kullanılır. Sonuç gaz betondur. Gaz betonda hücreler açık tiptedir, yani hava kabarcıkları birbirleriyle etkileşime girer. Havalandırmalı bloklar genellikle endüstriyel olarak üretilir ve otoklavda kurutulur. Bir blok oluşturmak için ip kesme kullanılır; doğru biçim Bu, blokların döşenmesini yüksek kalitede hale getirir ve süreci hızlandırır.

Köpük bloğun yoğunluğu 600-700 kg/m3, gaz bloğunun yoğunluğu ise 400-500 kg/m3’tür. Bu nedenle köpük blok daha güçlü olacaktır.

Bir bloğun gücünün yoğunluğuna bağlı olduğu ifadesi kesinlikle doğrudur. Ancak bloğun gücünde önemli bir rolün oynadığını unutmamalıyız. iyi kaliteçimento. Düşük kalite kullanılırsa (çimento kalitesi 500 yerine 400 kullanılması), bu durum kaliteyi etkileyecektir. Üstelik köpük blokların özel üretiminde betonun kalitesini kontrol etmenin bir yolu yoktur ve gazbeton üreten büyük fabrikaların çimento kalitesini fabrika laboratuvarında kontrol etmesi gerekir.

Ekoloji ve ekonomi

Köpük blok çevre dostu bir malzemedir.

Gazbeton sağlığa zararlı özellikleri olan alüminyum içerir ve köpük blok çevre dostu bir malzemedir.

Üretim sırasında gazbeton içerisine 400 gr/m3 oranında alüminyum talaşları eklenir. Bu, hava kabarcıklarının oluşması için gereklidir; alüminyum tozu parçacıkları çözeltinin hidrokso gruplarıyla reaksiyona girerek alüminyum oksidi oksijene dönüştürür. Açığa çıkan oksijen, gaz kütlesini hacminin neredeyse iki katı kadar şişirir ve gaz betonun bileşiminde metalik alüminyum kalmaz.

Gaz beton alüminyum oksit içerir; oraya çimento ve gaz bloğunun diğer bileşenleri ile ulaşır. Normal bir tuğladaki alüminyum içeriğini karşılaştırırsak, basit kilde bulunan 400 kg'a kadar oksit içerir ve köpük bloktaki alüminyum oksit içeriği 50 kg'dır. Bu nedenle gaz bloğunun alüminyum içermesi konusunda endişelenmenin bir anlamı yoktur.

Köpük bloklar için çimento harcı genellikle 1 cm'lik bir tabaka halinde uygulanır ve yüksek hassasiyetli gaz blokları için duvarcılık 2 mm kalınlığındadır. Malzemenin hacmindeki fark 5-6 kat olabilir. Buna göre gaz bloğu için 6 kat daha az yapıştırıcıya ihtiyacınız olacak. Ve çimento harcından sadece 2 kat daha pahalıdır. Köpük bloğun gaz bloğundan daha ucuz olduğunu düşünüyorsanız, tutkalla döşemek daha pahalı değildir, hatta çimento harcıyla döşemekten biraz daha ucuzdur.

Hücresel beton üretimi için iki tür teknoloji vardır: otoklavsız ve otoklav.

Otoklav kullanılarak yapılana gaz beton denir. Bu malzemenin gözenekliliği kimyasal reaksiyon nedeniyle oluşur. Kireç, çimento ve alüminyum tozundan oluşur.

Bir köpük blok (otoklavsız blok), betonla (kum, çimento, su) aynı bileşenlerden ve ayrıca bir köpük oluşturucu maddeden oluşur.

Bu malzemeler benzer teknik ve fiziksel özelliklere sahip olduklarından aynı DSTU veya GOST'a göre üretilmektedir.

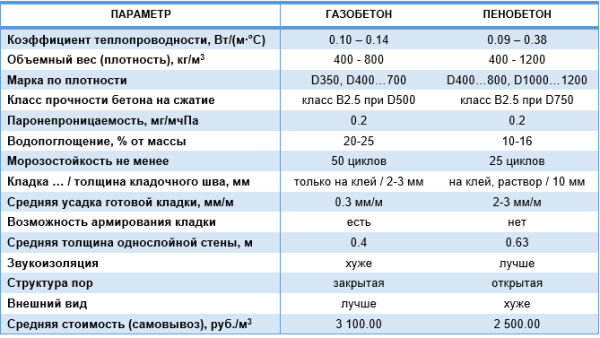

Beton blok üretimi

Gazbeton blokların üretim tablosu.

Büyük işletmeler, üretiminin karmaşık sürecini dikkate alarak gaz beton üretir.

Köpük betonun üretimi daha kolaydır, bu nedenle Son zamanlardaüretimi için taşınabilir ekipman ortaya çıktı. Bu tür ekipmanların maliyeti düşük olduğundan dayanım, yoğunluk ve ısıl iletkenlik gibi temel kavramlardan uzak insanlar bu malzemeyi üretmeye başladı. Bu, köpük bloğun itibarını büyük ölçüde mahvetti. Ancak bu, belirli avantajlara sahip olan ve özellikleri bakımından havalandırılmış bloktan çok daha aşağı olmayan mükemmel bir malzemedir.

Köpük blok satın alırken uzun yıllardır piyasada bulunan, kalite belgesine sahip, laboratuvar testleri yapan, teknolojiyi takip eden ve en az M500 çimento kalitesiyle çalışan ciddi üreticilerle iletişime geçmelisiniz.

Gaz blokları daha kesin boyutlarla ayırt edilir ve en dikkatli şekilde gözlemlenir teknolojik gereksinimler Fabrikada üretildiği için. Köpük beton genellikle kusursuz teknolojik gerekliliklere uymanın zor olduğu şantiyelerde doğrudan üretilir.

Üretim teknolojisindeki farklılık nedeniyle donmaya karşı dayanıklıdırlar ve nemi farklı şekilde emerler. Havalandırmalı bloklar suyu daha kolay emer ve doğal olarak donmaya karşı dirençleri daha düşüktür. Hem köpük bloğun hem de gaz bloğunun koruyucu ve dekoratif kaplama dış cephe kaplaması veya kaplama tuğlaları sayesinde bu sorun sıfıra indirilir.

Köpük beton ve gaz betonun karşılaştırılması

Gazbeton ve köpük betonun özellikleri tablosu.

Gaz bloğunun köpük bloğa kıyasla daha "katı" bir geometriye sahip olduğu belirtilebilir ( izin verilen sapmalar). Bu, çimento-yapışkan harçlar kullanıldığında sorunları ortadan kaldırır. Sonuç olarak bloklar arasındaki çatlakları ve boşlukları azaltır ve dolayısıyla “soğuk köprüler” minimum düzeyde olur.

Gaz beton, gaz betonun parçalara ayrılmasıdır. Gazbeton ise karışımın otoklavda sertleştirilmesiyle elde edilen gözenekli, yapay olarak oluşturulmuş bir taştır. Karışım bir hidrolik bağlayıcı, ince bir şekilde dağılmış silika bileşeni, bir şişirici madde ve sudan oluşur. Aşırı mukavemeti ve hafifliği ile diğer yapı malzemelerinden farklıdır.

Dilerseniz gaz bloklarını kendiniz de yapabilirsiniz. Bu üretime yönelik ekipmanlar serbestçe ve hemen hemen her yerde satılmaktadır.

Her şeyden önce köpük bloklar ve gaz bloklar üretim teknolojisinde farklılık gösterir.

Kireç, çimento ve kum özel bir karıştırıcıda dozajlanıp karıştırıldıktan sonra bunlara su ve alüminyum tozu ilave edilir. Daha sonra karışım bir kalıba dökülür ve birkaç saat bekletilir. Bu süre zarfında karışımda karbondioksitin salındığı kimyasal bir reaksiyon meydana gelir.

Alüminyumun su ile etkileşimi nedeniyle malzemede gözenekler oluşur ve buna bağlı olarak toplam hacim artar. Bu sırada malzeme ilk gücünü “yerleşir” veya kazanır.

"Ayarlandıktan" sonra bir tür yarı ham kütle oluşur. Özel bir kurulum kullanılarak bloklar kesilir. Geriye kalan fazla kütle toplanarak üretime geri gönderilir. Dilimlenmiş havalandırılmış bloklar otoklav ünitelerine beslenir ve 180 °C'de ve 11,5 atmosfer basınçta birkaç saat buharda pişirilir. Kimyasal sırasında ve fiziksel süreçler Buharlama sırasında oluşan gaz blokları %100 güç kazanır. Son aşamada havalandırılmış bloklar paletler üzerine yerleştirilir ve nemin girmesini önlemek için plastikle paketlenir.

Köpük beton üretimi

Köpük beton üretim şeması.

Çimento ve kum endüstriyel bir karıştırıcıya dökülür, ardından su eklenir. Her bileşenin kütlesi ön tartımla belirlenir. Çimento ve kum oranlarına bağlı olarak gelecekteki bloklar için dayanım derecesi belirlenir: D400-D800, D1000. Bloğun derecesi ne kadar yüksek olursa, o kadar güçlü, güçlü ve ağır olur. Ortaya çıkan çözelti, homojen bir beton çözeltisi oluşana kadar karıştırılır. Daha sonra çözeltinin karıştırıldığı endüstriyel karıştırıcıya köpük eklenir. Daha sonra köpükle karıştırılan beton çözeltisi kalıplara dökülür.

Köpük beton döküldükten sonra 4 saat bekletilir ve bu süre zarfında ilk priz gerçekleşir. Daha sonra bloklar paletlere yükleniyor ve daha fazla kurumaya gönderiliyor. Doğal atmosferik koşullar altında köpük beton bloklar 2-3 hafta kurur. Bu dönemde köpük beton bloklar satın alınır verim Zemin ve duvarların döşenmesi için gereklidir. Köpük beton, gücünün büyük bir kısmını önümüzdeki 6 ay içinde elde eder.

Köpük blokların üretimi için minimum ekipman seti şunları içerir:

- köpük beton üretimi için kurulum;

- köpük jeneratörü, köpük karıştırıcı;

- pompalar ve kompresör ekipmanları;

- köpük bloklar yapmak için kalıplar.

Yüksek kaliteli gaz beton blokları ve köpük blokları karşılaştırırsak, gaz betonun bir avantajı vardır: erken aşama aynı yoğunlukta daha güçlüdür, ancak diğer tüm parametrelerde köpük betondan daha düşüktür. Gaz betonu seçerseniz, üretim sırasında maksimum dayanıma sahip olduğunu ve ardından bu göstergede yavaş bir düşüş olduğunu dikkate almanız gerekir.

Betonda onlarca yıl boyunca dayanım kazanımları meydana gelir. Yani üretim anında köpük beton veya beton ürünleri en düşük güce sahiptir ve bu daha da artacaktır.

Köpük blok veya gaz bloğu

Köpük beton, kapalı gözenekli yapısıyla gazbetondan farklılık gösterir; malzeme içerisinde hava kabarcıkları birbirinden ayrılır. Gaz betonda hava kabarcıkları birbirleriyle iletişim kurar, bu nedenle aynı yoğunluğa sahip olan köpük beton suda yüzer ve gaz beton batar. Böylece su emme özelliğinin olmaması nedeniyle köpük beton yüksek dona dayanıklılık ve ısıya karşı koruma özelliklerine sahiptir. Bu nitelikleri sayesinde nemin yüksek olduğu yerlerde ve yoğuşmanın oluştuğu sıcak-soğuk derzlerde kullanılmak üzere köpük betonun tercih edilmesinde fayda vardır. Gaz beton bloklar Bu tür yerlerde kullanılması kabul edilemez. Bu, özel teknolojilerin kullanılmasını ve bu tür işlerin yüksek kalitede yapılmasını gerektirir.

Köpük beton çevre dostu bir malzemedir. Bu, gaz betona göre başka bir avantajdır. Gazbeton üretiminde kullanılan ana malzeme sönmemiş kireçtir (agresif, kimyasal olarak aktif bir madde). Alüminyum tozu ile reaksiyona girdiğinde gaz açığa çıkarır ve bu da gazbeton yapısında gaz kabarcıkları oluşturur.

Teknoloji sıkı bir şekilde takip edilirse sönmemiş kireç devreye girer Kimyasal reaksiyon ve "söndü." Üretimde bunu başarmak neredeyse imkansızdır, dolayısıyla gaz beton her zaman reaksiyona girmemiş kireç içerir. Bunun sonuçları en açık şekilde üretiminde kireç kullanılan düşük kaliteli tuğlalarda görülmektedir. Böyle bir tuğlanın yüzeyi, nedeni kireç olan küçük beyaz noktalarla küçük talaşlar ve oyuklarla kaplıdır. Neme maruz kaldığında söner, ısı açığa çıkarır, boyutu artar ve tuğlayı tahrip eder. Buna benzer işlemler malzemenin içinde de gerçekleşir. Sönmemiş kireç içermediğinden köpük betonda bu mümkün değildir.

Köpük bloğun avantajları

- Sıcaklık. Yüksek ısı direnci nedeniyle köpük bloklardan yapılmış bir bina daha sıcaktır. Çalışma sırasında bu, ısıtma maliyetlerini% 20-30 oranında azaltmanıza olanak tanır.

- Mikro iklim. Köpük blok kışın önemli miktarda ısı kaybını önler. Köpük beton bloklar Nemden korkmazlar, yaz aylarında yüksek sıcaklıklardan kaçınmanıza ve nemi serbest bırakıp emerek odadaki havanın nemini ayarlamanıza olanak tanırlar. Bu, olumlu bir mikro iklim yaratılmasına yardımcı olur.

- Hızlı kurulum. Köpük blokların düşük yoğunluğu ve hafifliği, blokların tuğlalarla karşılaştırıldığında etkileyici boyutu, duvarcılık hızının birkaç kat arttırılmasını mümkün kılar. Köpük blokların işlenmesi ve bitirilmesi kolaylığı, delik açma yeteneği, borular için kanallar ve elektrik kabloları. Köpük blokların döşenmesinin temel doğası.

- Ses yalıtımı. Köpük betonun ses emme kapasitesi yüksektir. Köpük bloklardan yapılmış binalarda mevcut ses yalıtımı gereksinimleri sağlanmaktadır.

- Çevre dostu. Köpük bloklar kullanıldığında hiçbir toksik madde açığa çıkmaz ve çevre dostu olmaları açısından ahşaptan sonra ikinci sırada yer alırlar.

- Güzellik. İşleme kolaylığı nedeniyle köpük bloklar çeşitli şekillerde köşeler, kemerler ve piramitler yapmak için kullanılabilir.

- Ekonomik. Köpük blokların geometrik boyutlarının yüksek doğruluğu, tutkal kullanılmasını, duvardaki "soğuk köprülerin" önlenmesini ve dış ve iç sıva kalınlığının önemli ölçüde azaltılmasını mümkün kılar. Standart ağır betonla karşılaştırıldığında köpük blokların ağırlığı %10-87 daha düşüktür. Ağırlıkta önemli bir azalma, temel üzerinde önemli tasarruflara yol açar.

- Yangın Güvenliği. Köpük bloklar yangının yayılmasını engeller ve birinci derece yangın dayanımına sahiptir. Bu nedenle köpük bloklar yangına dayanıklı yapıların yapımında kullanıma uygundur. Kaynak makinesi gibi yoğun ısıya maruz kaldığında betonun yüzeyi patlamaz veya parçalanmaz. ağır beton. Bu sayede armatürler daha uzun süre ısınmadan korunur. Testler, 150 mm kalınlığındaki köpük blokların 4 saat boyunca yangına karşı koruma sağladığını göstermiştir.

- Toplu taşıma. Köpük blok hacminin, ağırlığının ve ambalajının uygun oranı, bina yapısı ulaşım için uygun.

Beton mukavemet oranı tablosu.

Buhar oluşturucu bir bileşen eklendiğinde, karışımın gözenekli hale gelmesine neden olan ve oluşumuyla sonuçlanan gaz salınımının eşlik ettiği bir reaksiyon meydana gelir. Köpürtücü maddelerin eklendiği başka bir yöntem daha vardır ve beton karışımı mekanik olarak köpüklenir.

Köpük blok, zamanın etkilerinden korkmayan, neredeyse eskimeyen ve neredeyse sonsuz bir malzemedir. Çürümez ve taş mukavemetine sahiptir. Yüksek basınç dayanımı, düşük hacimsel ağırlığa sahip ürünlerin yapımında köpük blokların kullanılmasına izin verir ve bu da ısıl direnci arttırır.

Ana fiziksel ve teknik göstergelerin karşılaştırma tablosu.

Yani köpük beton ile gaz betonu karşılaştırdıktan sonra her birinin belirli koşullarda iyi olduğu sonucuna varabiliriz.