Beton karışımı, tasarım seviyesine göre kalibre edilmiş, hazırlanmış ve temizlenmiş bir temel üzerine serilmelidir. betonlama yapıları

Genel bilgi... Betonlamaya başlamadan önce, kalıbın projeye uygunluğunu, donatının konumunu, gömülü parçaları, kalıbın geometrik boyutlarını, sağlamlığını ve sağlamlığını, güvenli ve rahat çalışma için cihazların mevcudiyetini kontrol edin. Çekin sonuçları bir kanunla düzenlenir.

Doğal bir temel üzerine beton yerleştirirken, temel hazırlama cihazının doğruluğunu kontrol edin.

Betonlamadan hemen önce kalıbı kir ve kalıntılardan temizler, kalıptaki tüm boşlukları ve sızıntıları giderir. Betonu yerleştirmeden bir saat önce ahşap kalıp bolca nemlendirilir ve metal kalkanlar özel bileşiklerle yağlanır. Bir kez daha donatının konumunu kontrol edin ve beton karışımını döşemeye başlayın. Masif ve genişletilmiş betonarme ve betonarme yapılar ayrı çiftleşme bölümleri ile betonlanır. Bu alana blok veya betonlama haritası denir. Betonlanacak yapıyı yapısal veya teknolojik özelliklere göre bölümlere ayırın. Örneğin, bir hidrolik yapının barajının yapısı sıcaklık bloklarına bölünmüştür.

Bireysel bölümler arasındaki boşluğa genleşme derzleri denir. Genleşme derzleri tortul, sıcaklık ve büzülme olarak alt bölümlere ayrılır.

Oturma dikişleri, bazı yapıları diğerlerinden ayırmak için tasarlanmıştır. Örneğin, ekipmanın temeli, 7 ... 10 mm kalınlığında bir dikişle beton zeminden ayrılır, böylece ekipmandan gelen yük zemin elemanlarına aktarılmaz.

Genleşme derzleri, sıcaklık yükseldiğinde veya düştüğünde (örneğin, yol ve hava alanı kaplamaları inşa ederken, vb.) yapıların ve yapıların genleşmesini veya büzülmesini telafi etmek için tasarlanmıştır. Genleşme derzleri ile derzlerin genişliği arasındaki mesafe, aşağıdakiler tarafından belirlenir. hesaplama.

Büzülme derzleri, sertleşen betonun büzülmesi sırasında çatlamayı önlemek için masif ve uzun yapılar inşa edilirken düzenlenir.

Genleşme derzleri kolay deforme olabilen malzemelerle (kauçuk-bitüm, bitüm-polimer mastikler, tiyokol mastikler) doldurulur.

Yapıları betonlarken, teknolojik kırılmalar kaçınılmazdır (vardiyanın sonu, beton teslimatındaki kırılmalar, donatı montajı vb.). Bu durumlarda, iş dikişleri düzenlenir. Çalışma dikişi, yeni döşenmiş betonun önceden döşenmiş betona bitişik olduğu düzlemdir. Genleşme derzlerinden farklı olarak, iş dikişleri, bitişik yüzeylerin birbirine göre hareketini dışlar ve yapının taşıma kapasitesini azaltmamalıdır. Çalışma dikişlerinin yeri, işin üretimi için proje tarafından belirlenir ve çalışma çizimlerinde belirtilir. Çalışma dikişinin yeri, yapının taşıma kapasitesini daha az azaltacak şekilde belirlenir. Böylece, kolonları betonlarken, kolonun yüksekliği boyunca, temelin üst seviyesinde, kolonlara dayanan kirişlerin altında ve ayrıca vinç konsollarının altında çalışma dikişleri düzenlenebilir.

Monolitik nervürlü zeminleri kurarken, çalışma dikişleri, daha küçük bir bükülme momentinin olduğu, yani yapı üzerindeki yükün minimum olduğu bölümlerde düzenlenir. Bu tür bölümler, ara desteklerden (sütunlardan) bir tarafa ve diğerine 1/3 mesafede bulunur. Betonlama, kirişlere veya kirişlere paralel olarak gerçekleştirilir.

Kirişlerde, kirişlerde ve döşemelerde çalışma dikişi dikey olarak yerleştirilir. Dikiş, takviye için yuvalara sahip bir ahşap tahta takılarak düzenlenir.

Betonlamada 2 saatten fazla ara verilirse, ancak beton en az 1,5 MPa sertleştikten sonra döşemeye devam edilir. 1.5 MPa'nın altında bir mukavemet ile, daha fazla döşeme, vibratörlerin ve diğer mekanizmaların dinamik hareketinin bir sonucu olarak önceden döşenmiş betonun yapısının tahrip olmasına yol açacaktır.

Pirinç. 1. Betonlama sırasında çalışma dikişlerinin yeri: a-c - kolonlar, d - kirişlere paralel bir yönde betonlama sırasında zeminler, d - aynı, kirişlere dik; 1 - aşıklar, 2 - kirişler, ///...IV-IV- olası çalışma dikişlerinin yerleri

Betonlama işlemine devam etmeden önce beton yüzey toz, kir ve kalıntılardan arındırılır.

Pirinç. 2. Çalışma dikişlerinin yapımı: a - levhalarda, b, c, d - duvarlarda; 1-plank, 2- perde kalıbında bölme, 3- bakır oluklu şerit

Dinamik çalışma moduna sahip ekipman ve yapıların temelleri (güç nakil hattı destekleri, turbo makinelerin temelleri, dövme ve presleme ekipmanları, TV kuleleri vb.), Titreşim ve temellere ileten, boyutlarına bakılmaksızın sürekli olarak betonlanır. . Statik yükleme için tasarlanan temeller aralıklı olarak betonlanabilir.

Yatırmak beton karışımı yatay katmanlar ve yapının kalıp, donatı ve gömülü kısımlarına sıkıca oturmalıdır. Katmanlar aynı yönde ve aynı kalınlıkta döşenir.

Betonlanacak tabakanın kalınlığı vibrasyon derinliğine göre belirlenir: manuel vibrasyon ile 30 ... 50 cm ve monte vibratörler ve vibropackajlar kullanıldığında 100 cm'ye kadar.

Masif yapılar inşa ederken, basamaklı betonlama önerilir. Her katın döşenme süresi bir önceki katın priz süresini geçmemelidir. Her özel durumda, katmanların döşenmesi ve üst üste bindirilmesi için gereken süre, sıcaklık faktörleri ve karışımın özellikleri dikkate alınarak laboratuvar tarafından belirlenir.

Döşenmiş katman sıkıştırılırken, derin vibratör önceden döşenmiş katmana 10 ... 15 cm nüfuz etmeli ve onu sıvılaştırmalıdır. Bu, katmanların alın ekleminde daha yüksek bir mukavemet sağlar. Vibratör önceden döşenmiş bir tabakaya daldırıldığında, betonun kristalizasyon yapısının oluşumunu gösteren yüzer olmayan çatlaklar oluşursa, betonlama durdurulur ve bir çalışma deliği düzenlenir.

Yapıları betonlarken, donatı, kalıp ve gömülü parçaları yapışan harçtan sistematik olarak temizler ve beton karışımını yağıştan korur.

Masif yapılar, birleşik elemanlardan veya blok formlardan katlanabilir ve hareketli betonarme kalıp kullanılarak betonlanır. Kalıp panelleri geniş alan, ayrıca takviye çerçeve panelleri, vinçler kullanılarak monte edilir. Sabitlemeleri güvenilir olmalı ve beton karışımından, makinelerden, mekanizmalardan ve el aletlerinden gelen teknolojik yüklere dayanmalıdır. Montajı yapılarak betona hazır hale getirilen kalıplar kanuna göre alınır.

Betonlama alanı bloklara ayrılmıştır. Katman katman betonlama durumunda, her bloğun üç bölgesi vardır: beton karışımının temini, tesviyesi ve sıkıştırılması. Her bölgeye belirli sayıda mekanizma tarafından hizmet verilir. Betonlama hızını belirleyen en önemli süreç sıkıştırmadır. Ek olarak, gerekli betonlama hızı, her iki bölümde de beton prizinin başlangıcından önce titreşimin detaylandırılmasıyla, beton karışımının önceki her bir bölümünün bir sonrakiyle kaplanması koşulundan da belirlenir.

Döşenecek katmanların kalınlığı dikkate alınarak, döşeme yerleri ve her katmanın yüzeyinin seviyesi ve sıradaki her parça arasındaki mesafe kalıbın iç panellerinde belirtilir.

Beton karışımı, beton pompaları, pnömatik taşıma, vibrobot, bantlı konveyörler, motorlu taşıma ve ayrıca vinç kullanan kovalar ile büyük temellere tedarik edilir.

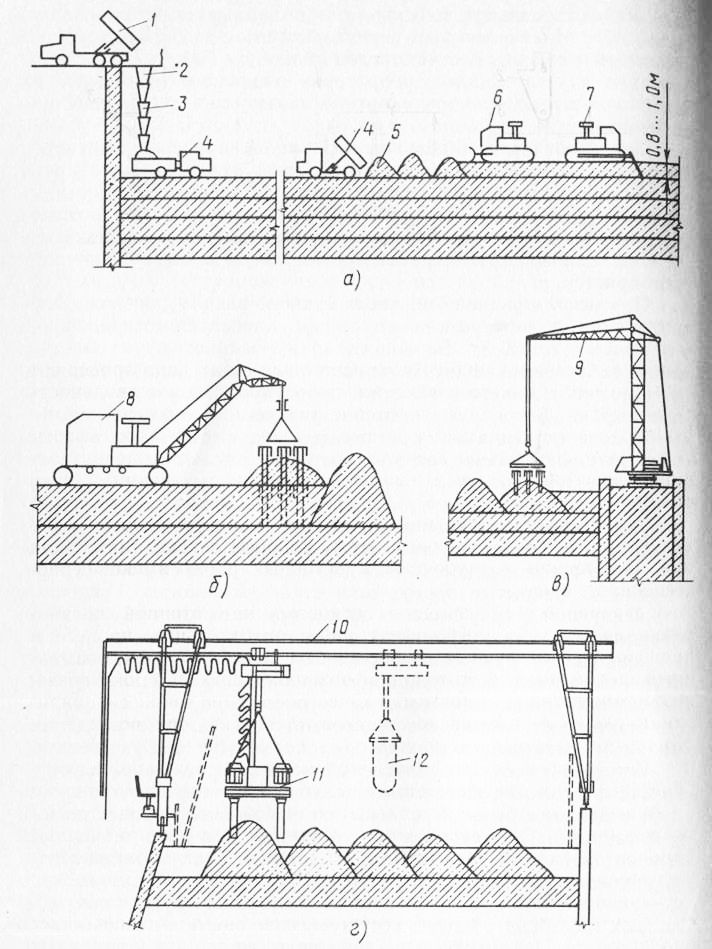

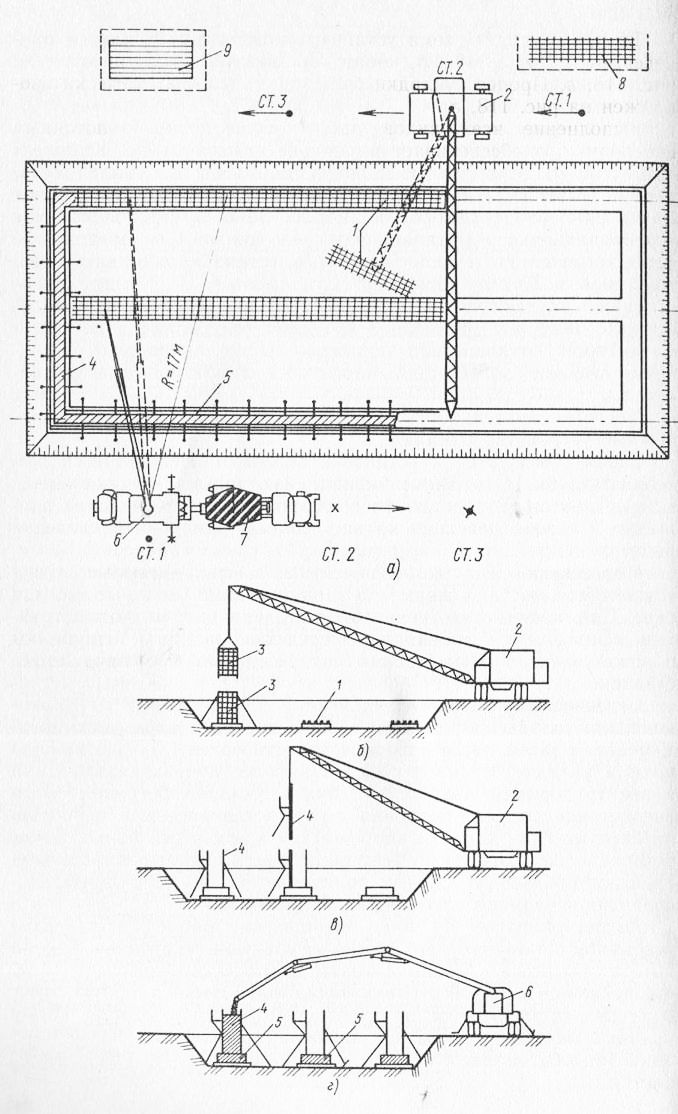

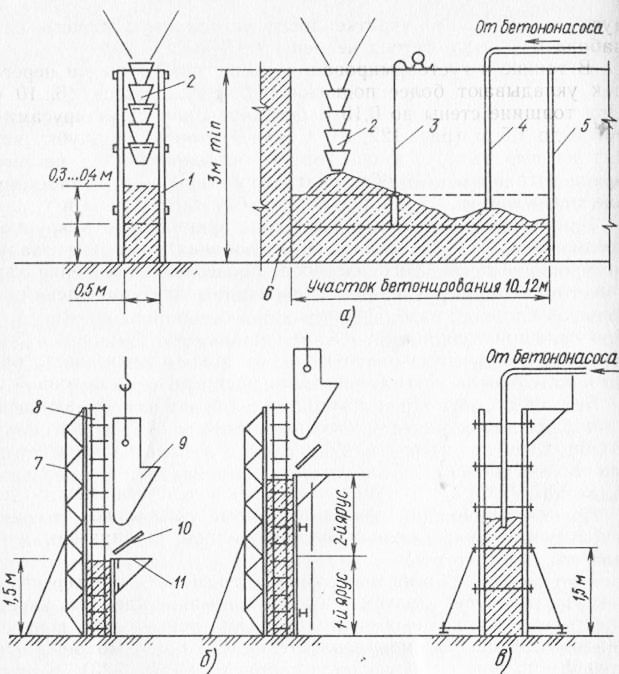

Basamak betonlama ile önce birinci katman serilir, ardından ikincisi vb. Her katman arasındaki boşluk genişliği 4 ... 5 m'dir.Besleme, tesviye ve sıkıştırma bölgeleri sırayla katmandan katmana aktarılır. Örneğin, hidrolik yapı dizilerini betonlarken, üzerine bir dizi derin vibratörün asıldığı küçük boyutlu elektrikli traktörler 7 kullanılarak 0,8 ... 1 m kalınlığındaki katmanlar halinde beton döşeme teknolojisi kullanılır (Şekil 115, a) . Karışım, 1 ... 1.5 m / dak'lık bir traktör hareket hızında 2,5 m genişliğe kadar şeritler halinde sıkıştırılır. Karışım, üst geçitten alıcı huni 2 ve vibrobot 3 üzerinden beton kamyonuna 4 beslenir ve buradan beton şeridi üzerine boşaltılır. Katman, bıçağı küçük boyutlu bir traktöre asılan ve aynı tip başka bir traktöre asılan bir derin vibratör paketi ile sıkıştırılan bir buldozer (6) ile tesviye edilir.

Büyük hacimli işler için, beton şeritlerini 0,3 ... 0,5 m üst üste bindiren hareket eden 2 ... 3 traktör kullanılır.

Hidrolik mühendisliğinde, düz veya hacimsel vibratör paketlerinin asıldığı bomlarda kendinden tahrikli elektrikli manipülatörler yaygın olarak kullanılmaktadır. Manipülatörler, taze dökülmüş beton karışımı ve 1 m'den daha kalın kompakt katmanlar üzerinde hareket eder.Bir güçlü vibratör paketinin kullanılması, kaldırma araçlarına ve bakım personeline olan ihtiyacı azaltır.

Beton kalıpta bloklar betonlanırken, portal ve kule vinçler kullanılır. Portal vincin yolu, kalıp görevi gören betonarme duvarlar üzerinde bulunur. Karışım 12'li kovalarda servis edilir ve bir paket vibratör ile sıkıştırılır. Blok veya bölümün betonlanmasının sonunda portal vinç yeni bir kavramaya hareket ettirilir ve işlem tekrarlanır.

Kule vinçler kullanıldığında, vinç bomunun yarıçapına bağlı olarak betonlama alanı 10 ... 30 m'dir.Kule vinci, daha önce betonlanmış bir bitişik bloğa yerleştirilir. Beton karışımı kovalara beslenir ve vinç kancasına asılan bir paket güçlü vibratör ile sıkıştırılır. Katmanlar halinde betonlanır (1 m'ye kadar katman kalınlığı).

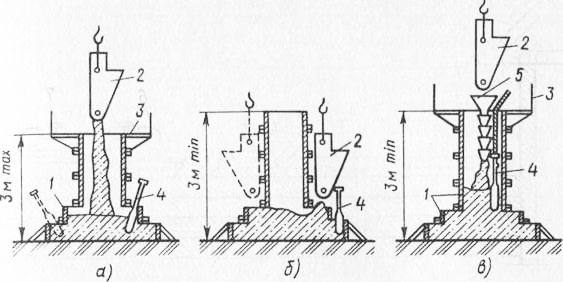

Endüstriyel binaların sütunları için kademeli temellerin yüksekliği, temellerinin derinliğine bağlı olarak 3 m veya daha fazlasına ulaşabilir.

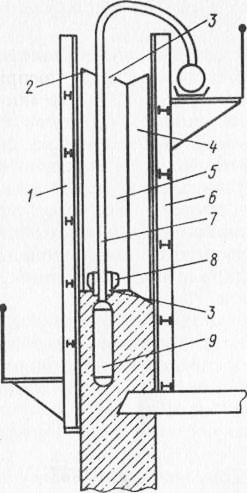

3 m'ye kadar temel yüksekliği ile katmanlar halinde betonlanırlar. İlk olarak, temelin basamaklı kısmının kalıbı doldurulur. Beton karışımı, çalışma platformundan kova veya beton pompası ile sağlanır. Her katman vibratör ile işlenir. Basamakların açık yüzeyleri, özellikle titreştiğinde karışımın sızmasını önleyen kalkanlarla korunmaktadır. Daha sonra alt kolonda beton karışımının serilmesine devam edin.

Temel yüksekliği 3 m'den fazla olan beton karışımı, bir kovadan basamakların kalıbına ve bir bağlantı gövdesi ile diz kapağının kalıbına beslenir.

Manüel vibratörler ile her katın zorunlu vibrasyon sıkıştırması ile tabakalar halinde veya sürekli betonlanır.

Sıkıştırıldığında, beton karışımı kalıbın duvarlarına yüksek hidrostatik basınç uygular, bu nedenle yer değiştirme ve deformasyonu önlemek için kalıp elemanları güçlendirilmelidir. Yeni dökülen beton karışımı ilk sertleşme döneminde bir miktar tortu verir. Temel bir kerede tam yüksekliğe kadar betonlanırsa, basamaklı kısmın alt kolona geçiş bölgesinde, temelin taşıma kapasitesini ve dayanıklılığını azaltacak olan rötre çatlakları oluşabilir. Bu nedenle, basamakların betonlanmasının sonunda, betonun dayanım kazanması ve oturmasının bir kısmı için teknolojik bir mola düzenlenir. Daha sonra alt kolon betonlanır.

Betonlama döngüsü tamamlandıktan sonra açık beton yüzeyler mala veya kürekle düzeltilir. Betonlanacak temelin boyutları ve plandaki konumu tasarıma uygun olmalıdır, bu nedenle betonlamadan önce eksen işaretlerinin temellerin eksenlerine uygunluğunu, kalıp elemanlarının doğru kurulumunu ve sabitlenmesini dikkatlice kontrol edin. , pozisyon takviye kafesi, temel camının kalıbı ve montaj yüksekliği. Kalıbın iç duvarlarına silinmez boya ile uygulanan karışımın serilmesinde deniz feneri riskleri kılavuz görevi görür.

Pirinç. 3. Hidrolik yapı dizilerinin betonlama şeması: a - traktöre monte edilmiş bir vibratör paketi ile karışımın katmanlarının sıkıştırılması, b - aynı, bir vibratör paketi ile bir manipülatör, c, d - aynı, kullanarak kule ve portal vinçler; 1 - damperli kamyon, 2 bunker, 3 vibrobot, 4 beton kamyonu, 7 Beton boşaltma, 6 - elektrikli buldozerle tesviye, 7 - elektrikli traktörde bir paket vibratör ile sıkıştırma, 8 - manipülatör, 9 - kullanılmış vinç, 10 - portal vinç, 11 - vibratör paketi, 12 - beton karışımlı kova

Pirinç. 4. Basamaklı temellerin betonlama şemaları: 1 - temel kalıbı, 2 - beton karışımlı kovalar, 3 - çitli çalışma zemini, 4 - vibratör, 5- bağlantı gövdesi

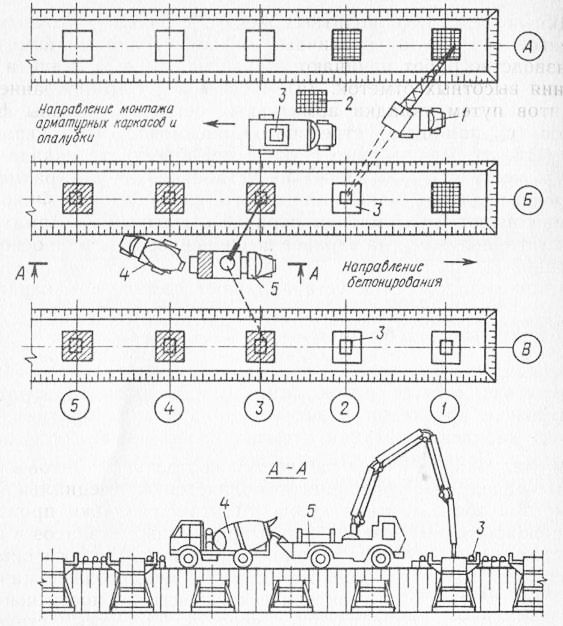

Genellikle, bir şantiyede aynı anda bir grup temel inşa edilir, bu nedenle kalıp ve beton işleri yaparken işgücü yönetimi sorunları çok önemlidir.

Modern üretim, işin akış organizasyonuna dayanır, işin bireysel süreçlerde yürütülmesi, akış adımı olarak adlandırılan belirli bir süre için bir zaman kayması ile gerçekleştirildiğinde. Bu teknik, işlerin dar uzmanlaşması ve karmaşık mekanizasyon nedeniyle yapıların inşası için gereken süreyi azaltmayı ve kaliteyi iyileştirmeyi mümkün kılar. Böylece, temellerin inşası sırasında üç dere ayırt edilebilir. İlk akış, temellerin güçlendirilmesi, ikincisi kalıp montajı, üçüncüsü betonlamadır.

Donatı kafesleri ve kalıp panelleri karayolu ile teslim edilmektedir. Kamyon vinci kullanılarak boşaltılır ve monte edilirler. Beton karışımı, beton mikser kamyonları ve bir beton pompası kamyonu ile taşınır.

İlk olarak, 2 ... 3 kişilik bir bağlantı, takviye kafeslerini birleştirir. 1 ... 2 vardiya gecikmesiyle, başka bir bağlantı kalıbı ayarlar. Betonlama, ilkinden 2 ... 3 vardiya gecikmesiyle başlar. Kalıbı ayarlayan bağlantı da kalıbı kaldırır.

Temellerin yapımında önde gelen süreç betonlama sürecidir, bu nedenle her deredeki işçi sayısı, işleri geride kalmayacak ve önde gelen akışın işini geçmeyecek şekilde hesaplanır. Ritmik akış süreçleri ile her süreçteki bağlantıların çalışma süreleri aynı olmalıdır.

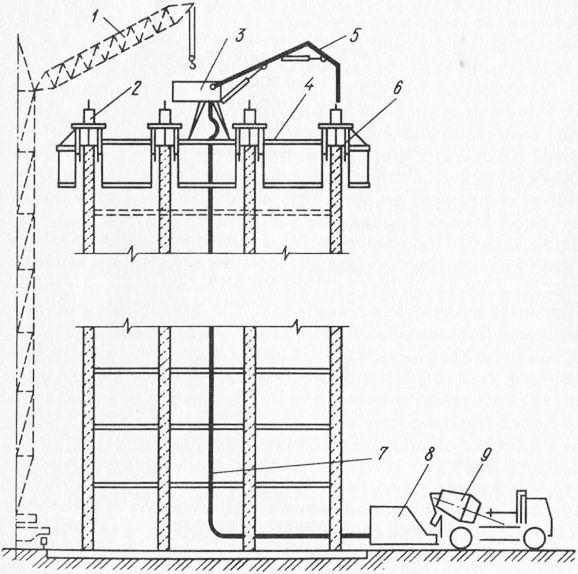

Pirinç. 5. Cihazdaki işin hat içi üretim şeması monolitik temeller cam tipi: 1 - kamyon vinci, 2 donatı kafesleri, 3 - kalıp blokları, 4 - beton mikser kamyonu, 5 - beton pompası

Akış çalışmasının organizasyonu için, tüm nesne kepçelere bölünmüştür. Bir yayılma, bir yayılmanın parçası veya bir eksenin temelleri kavrama işlevi görebilir. Bir kavrama üzerinde çalışmayı tamamlayan her bağlantı diğerine geçer ve yerini bir sonraki akışın bir bağlantısı alır. Böylece, sırayla yakalamadan yakalamaya geçerek, tüm çalışma kapsamı gerçekleştirilir.

Akış hesaplanırken, toplam çalışma süresini ve gerekli kalıp kiti sayısını belirledikleri için temel soyma zamanlaması dikkate alınmalıdır. Kalıbın çıkarılması için gereken süreyi azaltmak için betonun hızlandırılmış sertleştirme yöntemleri kullanılır (örneğin, döşemeden önce karışımın ısıtılması, termoaktif kalıp, katkı maddelerinin eklenmesi).

Monolitik betonarme şerit temellerin inşası için çeşitli mekanize kompleksler kullanılır. İşin üretimi, merkez çizgilerinin dökümü ve kotların belirlenmesi ile başlar. Daha sonra temellerin tabanlarının donatı ağları bomlu pnömatik vinç kullanılarak döşenerek temeller güçlendirilir. Yerinde depodan gelen takviye ağları döşeme yerine beslenir. Bunları kurmadan önce, koruyucu bir beton tabakası oluşturmak için üzerlerine kelepçeler yerleştirilir. Kelepçeler, 1 m'lik bir adımla dama tahtası düzeninde kurulur, Takviye ağları, 8 ... 10 cm kalınlığında önceden yapılmış bir beton taban üzerine kurulur.

Ağları yerleştirdikten sonra, doğrulanan, düzleştirilen ve kelepçeler, destekler veya desteklerle geçici olarak sabitlenen takviye kafesleri kurulur. Daha sonra, takviye kafeslerinin çubukları, temel tabanının ağına kaynaklanır.

Çerçeveler nihayet sabitlendikten sonra geçici tutturucular çıkarılır.

Ardından kalıbın kurulumuna geçin. Ayrı panellerden büyütülmüş panellere monte edilen panel kalıp kullanılır. Bu işlem, vinç alanındaki özel bir site 9'da gerçekleştirilir. Kalıbın montajı, donatı kafeslerinin tasarım konumuna son olarak sabitlenmesinden sonra gerçekleştirilir. İlk olarak, temelin basamaklı kısmının kalıbı kurulur ve sabitlenir, ardından duvarların kalıp panelleri. Yapıların geometrik değişmezliğini sağlamak için özel araçlar kullanılır: payandalar, kelepçeler ve bağlar. Kalkanları birleştirmek için uzunlamasına dövüşler kullanılır.

Betonlama, 10 ... 12 m uzunluğunda kepçelerle gerçekleştirilir.İlk olarak, temelin kademeli kısmına beton karışımı serilir ve daha sonra, 1.5 MPa'dan fazla bir dayanım kazancından sonra, duvarlara beton yerleştirilir. En üretken ve daha az emek tüketen, beton karışımının kamyona monte beton pompaları ile tedarik edilmesi ve yerleştirilmesidir. Beton karışımı, beton boru hattı yoluyla karışımın kalıba beslendiği otomatik beton pompasının alıcı haznesine boşaltıldığı otomatik beton karıştırıcılarında teslim edilir. Döşeme, derin vibratörlerle zorunlu titreşim ile 40 ... 50 cm kalınlığında katmanlar halinde gerçekleştirilir.

Kepçe üzerinde çalışma yapılırken, beton pompası kazının üst kısmı boyunca bir sonraki otoparka doğru hareket eder. Manipülatörlü bir beton pompasının bomu, karışımın bir park yerinden kalıbın herhangi bir noktasına bom erişimini aşmayan bir mesafede yerleştirilmesine izin veren 17 m'lik bir menzile sahiptir. Beton karışımı kavramaya yerleştirildikten sonra kamyon yeni bir otoparka taşınır. Sonra döngü tekrar eder.

Takviye kafeslerinin montajı için teknolojik şema, Şek. 118, b, kalıp panellerinin montajı - Şek. 118, c. Beton karışımını döşeme işlemi şematik olarak Şek. 118, d.

Her türlü çalışma, ritmik bir yapı sağlayan sürekli bir şekilde gerçekleştirilir. Kalıp takımı, sürekli çalışma için yeterli olacak şekilde benimsenmiştir. Beton karışımı birinci ve ikinci kulplara yerleştirildikten sonra, kalıp birinci kulptan sökülür ve üçüncüye takılır. Daha sonra kalıp ikinci tutamaktan sökülür ve dördüncüye vb. takılır. Beton soyulma mukavemetine ulaştıktan sonra temeller çıkarılır. Kalıbın sökülmesi, montajın tersi sırayla gerçekleştirilir. Panellerin panelleri sökülür, şaplardan arındırılır ve betondan kaldırılır. Ardından, bir vinç kullanılarak paneller kaldırılır ve iş yeri temizlik ve yağlama için. Bundan sonra, vakfın basamaklı kısmı sökülür.

İş yaparken, kalıp panellerinin merkez hatlarına göre doğru yerleştirilmesine, donatı kafeslerinin tasarım yerleşimine, yükseklik işaretlerine uyulmasına, kalıbın stabilitesinin sağlanmasına ve ayrıca tüm kurallara uyulmasına özel dikkat gösterilmelidir. güvenli iş.

Hazırlıklar, zeminler ve temel levhaları... Zeminler için beton hazırlıkları, tabanın önceden planlanmış alanlarına, sıkıştırılmış toprak veya kırma taş şeklinde serilir. Beton pompaları ile beton taşınırken 5 ... 6 cm koni taslaklı karışımlar kullanılır ve beton kamyonları ile beton taşınırken 0 ... 2 cm koni taslaklı aktif olmayan beton karışımları kullanılır.

Betonlama alanı 3 ... 4 m genişliğinde şeritlere bölünmüştür, işaret kılavuz levhaları monte edilmiştir. Levhanın üst kenarı, beton hazırlığının yüzeyi ile aynı seviyede olmalıdır. Beton karışımı, doğrudan beton kamyonundan beton döküleceği yerde boşaltılır veya bir beton pompası ile sağlanır, kısmen elle düzleştirilir ve ardından titreşimli şap ile sıkıştırılır. Şeritler birinden ve ara şeritlerden betonlanır - beton bitişik şeritlerde sertleştikten sonra. Ara şeritler betonlanmadan önce deniz feneri levhaları çıkarılır.

Pirinç. 6. Şerit temellerin şeması: a - vincin ve beton pompasının hareketi ile nesnenin planı, b - takviye bloklarının montaj şeması, c - kalıp panellerinin montaj şeması, d - betonlama şerit temeli; 1 - temelin kademeli kısmının donatı ağı, 2 - pnömatik tekerlekli vinç, 3 donatı kafesi, 4 - kalıp panelleri, 5 - temelin kademeli kısmı, 6 beton pompası, 7 kamyon karıştırıcı, 8 - depolama takviye ürünleri için alan, 9 - büyük ölçekli panel montajı için platform, kalıbın temizlenmesi ve yağlanması; Pergel vincin ST konumu ve beton pompası kamyonu park yeri

0,15 ... 1 m kalınlığındaki yoğun donatı ile temel plakaları, tankların tabanları, sedimantasyon tankları ve diğer yapıları betonlarken, betonun döşenmesi ve sıkıştırılması yöntemleri, bunların dikkate alınarak belirlenir. Tasarım özellikleri... Geniş alanlı temel döşemeleri beton bloklara veya haritalara bölünmüştür. Geniş bir levha kalınlığında, kartlar 5 ... 10 m genişliğinde alınır ve aralarında 1 ... C5 m genişliğinde bölme şeritleri bırakılır Blokların kenarlarına ahşap bir kalıp yerleştirilir.

Beton karışımı, önceden serilmiş betona doğru, kovalardaki vinçler veya bir beton pompası ile beslenir. Kartlar, manuel veya mekanize vibratörler kullanılarak tek kat halinde birbiri ardına betonlanır. Özel malalarla tesviye edilir.

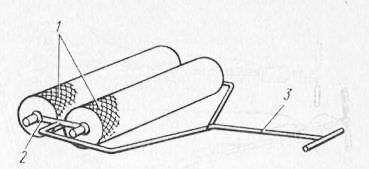

Mobil karışımlardan döşeme ve kaplamaları betonlarken, bir braket 2 ile birbirine bağlanan iki oyuk silindirden 1 oluşan bir yumuşatma cihazı kullanılır (Şekil 121). Silindirlerin yüzeyi 10X10 mm hücreli bir ağ ile kaplanmıştır. . Silindirlerden birinin eksenine 3 tutamak takılır.Cihaz ileri geri yuvarlandığında beton yüzey düzleşir ve pürüzsüz ve homojen hale gelir.

Aktif olmayan beton karışımlarından yapılmış yüzeyleri düzeltmek için malalar, yarım malalar, malalar, çeşitli tasarımlarda sıyırıcılar kullanılır.

Duvarlar ve bölmeler. Beton duvarların ve bölmelerin özelliği, kalınlıklarına ve yüksekliklerine ve ayrıca yapımında kullanılan kalıp tipine bağlıdır.

Duvarları katlanabilir bir kalıpta dikerken, yüksekliği 3 m'den fazla olmayan bölümler halinde betonlanır, kalınlığı 0,5 m'den fazla olan duvarlara 4 ... 6 cm'lik bir koni taslağı olan bir beton karışımı döşenir. 4 ... 6 cm'lik bir koni taslağı 20 m'den daha uzun bir uzunluk için duvarlar 7 ... 10'luk bölümlere ayrılır ve parsellerin sınırına ahşap bir bölme kalıbı kurulur. Beton karışımı, saha boyunca çeşitli noktalarda kovalar, titreşimli oluklar ve beton pompaları ile doğrudan kalıba beslenir. 3 m'den fazla duvar yüksekliği ile bağlantı gövdeleri kullanılır. Beton, karışımın zorunlu titreşimi ile 0,3 ... 0,4 m kalınlığında yatay katmanlar halinde serilir.

Pirinç. 7. Mobil beton karışımlarından beton kaplama cihazının teknolojik şeması: 1 - beton karıştırıcı, 2 - vibratör, 3 - işaret panosu, 4 - işaret panoları için destekler, 5 - titreşimli şap, 6-vakum paspasları, 7-emme manşonu , 8 - diskli mala makinesi SO-YuZ, 9 - düzleştirme makinesi SO-170, 10- vakum ünitesi, 11-kontrol paneli, 12 - paspasların depolanması ve taşınması için konteyner, 13- durulama banyosu

Pirinç. 8. Pürüzsüzleştirme cihazı:

Pirinç. 9. 0,5 kalınlığında ve 3 m'den fazla yükseklikte beton duvarlar için teknolojik şemalar (a), ince duvarlar (b) ve katmanlı betonlama beton pompaları ile karışım beslemeli duvarlar (c): 1 - kalıp, 2 - hunili bağlantı gövdesi, 3 - esnek şaftlı vibratör, 4 - beton pompası hortumu, 5 - ayırma kalıbı, 6 - duvarın önceden betonlanmış bölümü, 7 - dış kalıp kalkanı, 8 takviye kafesi, 9 - betonlu kova, 10 - kılavuz plaka, 11 - işçiler için iskele

Karışımın tek bir noktaya uygulanması, yüzey kalitesini ve betonun homojenliğini azaltan eğimli gevşek tabakalar oluşturacağından tavsiye edilmez. Betonlama işleminde donatının konumu izlenir ve tasarım konumundan kayması engellenir. Çalışma dikişi yapıldıktan ve betonun mukavemeti en az 0,15 MPa'dan sonra ancak yüksekliği az olan bir şantiyede betonlamaya devam edilir.

Daha hareketli beton karışımları (6 ... 10 cm), duvar ve bölmelerin ince ve yoğun donatılı yapılarına yerleştirilir. 0.15 m'ye kadar duvar kalınlığı ile, 1.5 m yüksekliğe kadar olan katmanlarda betonlama yapılır.Bir tarafta, kalıp tam yüksekliğe ve betonlama tarafından - katmanın yüksekliğine kadar dikilir. Bu, rahat bir çalışma sağlar. İlk katmanı betonladıktan sonra, bir sonrakinin kalıbı artırılır, vb.

dikerken monolitik yapılar büyük panel kalıptaki duvarlar, betonlamaya başlamadan önce, kalıbı enkaz ve çimento harcından temizleyin, çerçevelerin konumunu, beton karışımını döşerken kullanılan ekipmanın, envanterin ve cihazların durumunu kontrol edin.

Beton karışımı, beton pompası ile döşeme yerine verilir. Yüksek irtifaya besleme yapılırken beton pompası ana beton boru hattına bağlanır. Beton karışımının kalıpta dağıtılması için 8 m uzunluğa kadar esnek kauçuk hortumlar sağlanır.Betona en uzak bölgeden başlanır, bu da beton boru hattının serbest hale geldikçe kademeli olarak sökülmesine izin verir.

Duvarlar kapı veya kapı arasına kapatılmış bölümlerle betonlanmıştır. pencere açıklıkları... Karışım, derin vibratörler ile zorunlu vibrasyon ile 30 ... 40 cm kalınlığında serilir.

Dış duvarları hacimsel hareketli ve geniş panel kalıplarda betonlarken, pencere pervazlarının sızdırmazlığının kalitesine özel önem verilir. Bu amaçla projektörlerin alt ve üst duvarlarında vibratörün geçtiği delikler sağlanmıştır (Şekil 10). Alt deliğe, vibratör için kılavuz görevi gören bir ek yerleştirilmiştir. Kalıbın betonlanması ve sökülmesinin bitiminden sonra kaldırılır. Titreşimden sonra üst delik plaka 2 ile kapatılır. Beton karışımı özellikle doğrudan kalıp duvarlarında, kapı ve pencere açıklıklarında ve duvarların köşelerinde dikkatlice sıkıştırılmalıdır. Bu, yapıların güvenilirliğini arttırır, sarkmaların ortadan kaldırılması ve işlenmemiş beton alanların güçlendirilmesi için işçilik maliyetlerini düşürür. İç ve dış duvarların sıkı birleşimlerinin elde edilmesi binanın taşıma kapasitesini arttırır.

Tank duvarları, açılan kuyular ve diğer benzer yapılar, betonu tüm çevre boyunca eşit olarak dağıtarak 0,4 ... 0,5 m kalınlığında katmanlar halinde betonlanır. Serilen beton derin veya menteşeli vibratörlerle sıkıştırılır. Beton katmanlar birbiri ardına kesintisiz olarak serilir.

Duvarları kayar bir kalıpta dikerken, betonlamadan önce bir stok hazırlanır. gerekli malzemeler(takviye boşlukları, gömülü parçalar, ısıtıcılar, kriko çubukları vb.), Malzemelerin ve yarı mamul ürünlerin taşınması için mekanizasyon araçları, tesisin güvenilir güç kaynağı, kaynak ekipmanı, betonun yatay hareketi için araçlar, donatı ve gömülü parçalar .

Pirinç. 10. Pencere açıcıların altında beton karışımının sıkıştırılması şeması:

1 - dış panel kalıp, 2 - plaka, 3 üst delik, 4, 5 - açıcı, 6 - iç panel blok kalıp, 7 - esnek hortum, 8-insert, 9- vibratörün çalışma parçası

İlk olarak, 70 ... 80 cm yüksekliğinde bir destek katmanı betonlanır, bir binanın veya yapının çevresi boyunca, zorunlu titreşim sıkıştırması ile 30 ... 40 cm kalınlığında katmanlar halinde beton döşenir. Beton 1.5 ... 2 MPa'lık mukavemeti ayarladıktan sonra, kalıp 20 ... 30 cm kalınlığında bir beton tabakasının eşzamanlı döşenmesiyle 20 ... 30 cm / s hızında kademeli olarak yükseltilir. Kalıbın kaldırma hızı, betonun mukavemeti ve sertleşmesi temelinde belirlenir. Teslim süresi ve aşırı yükler dikkate alınarak, beton karışımı en az 3 saat priz başlangıcı ile çimentolar üzerinde hazırlanır.

Beton, döşeme yerine kovalarda vinçlerle ve doğrudan kayar kalıba - motor ve el arabaları ile beslenir, buradan kalıp panelleri arasındaki boşluğa yüklenir, ancak beton pompalarının en verimli kullanımı, beton pompalarının en verimli kullanımıdır. emek yoğunluğunu azaltmayı ve iş kalitesini iyileştirmeyi mümkün kılar.

Kalıbın yükseltilmesinin ilk periyodu en kritik olanıdır. Betonun taşmasını, deformasyonu ve kalıbın stabilite kaybını önlemek için kalıbın geometrik boyutlarının korunmasını dikkatlice kontrol etmek gerekir. Beton karışımı, kalıbın çevresi boyunca 20 ... 30 cm'lik bir tabaka ile eşit olarak serilir, sonraki her bir tabaka, daha önce serilmiş olanın ayarlanmasından önce serilir.

Kalıbın altından çıkan beton, şeklini korumalı ve üstteki katmanlardan gelen yükleri absorbe edecek yeterli güce sahip olmalıdır. Aynı zamanda mukavemeti 1.5 ... 2 MPa'dan fazla olmamalıdır, çünkü bu durumda kalıp panellerinin betona yapışması artar ve yükseldiğinde betonda kırılmalar oluşabilir. Bu nedenle kalıbın kaldırmaları arasındaki molalar 8 ... 10 dakikayı geçmemelidir. Zorla uzun molalar durumunda, betonun kalkanlarla yapışmasını önlemek için hidrolik krikolar "yerinde adım" çalışma moduna geçirilir. Betonlamaya devam etmeden önce, kalıp panelleri ve daha önce serilmiş betonun yüzeyi su ile nemlendirilir.

Betonu sıkıştırırken, vibratörler kalıp parçalarına dokunmamalıdır, çünkü titreşimlerin kendisine iletilmesi, yeterince yüksek dayanıma sahip olmayan önceden döşenmiş katmanların tahrip olmasına neden olabilir. Titreşime maruz kalma modu, kullanılan betonun tipine bağlıdır. Bu nedenle, genişletilmiş kil veya perlit çakıl üzerine betondan yapılmış dış duvarlar dikilirken daha az yoğun titreşim gerekir. Bu durumlarda, frekansı azaltılmış (20 ... 30 Hz) ve arttırılmış genliğe sahip manuel mekanik veya pnömatik vibratörlerin kullanılması tavsiye edilir. Yoğun agregalar üzerinde aktif olmayan ve orta derecede sert beton karışımları kullanıldığında, titreşim frekansı 100 ... 200 Hz olan vibratörler kullanılır.

Beton karışımlarının plastikleştiricilerle sıkıştırılması sürecine özellikle dikkat edilir. Bu tür karışımların yüksek hareketliliği nedeniyle, yoğun titreşimin etkisi beton yapının ihlaline yol açacağından, titreşim etkisi kısa süreli ve azaltılmış titreşim frekansı (15 ... 20 Hz) olmalıdır.

Almak Yüksek kalite taze betonda duvar yüzeylerinin korunması ve çatlamanın önlenmesi, dış ve iç kalıp panelleri, kalıp yüksekliğinin 1 m'si başına 4 ... 5 mm oranında teknolojik bir eğime sahip olmalıdır. Bu eğim, kalıp ile beton arasındaki yapışmayı azaltır ve betonda çatlama oluşmasını engeller.

Kayar kalıpta bir binanın montajı, yapıların güçlendirilmesi, kriko çubukları inşa edilmesi, gömülü parçaların, pencere ve kapı bloklarının veya astarlarının montajı, özel nişlerin düzenlenmesi, betonun bakımı vb. zaman... Bu nedenle, duvarların takviyesi ne betonun döşenmesinden önce ne de geride kalmamalıdır. Kalıp kaldırılırken kriko çubukları oluşturulmalıdır. Takviye kafesleri kurulmadan önce açma ekleri takılmalıdır.

Her iş türü özel bir bağlantı tarafından gerçekleştirilir ve tüm süreç karmaşık bir ekip tarafından gerçekleştirilir. Aynı zamanda, katı bir teknolojik çalışma dizisi gözlemlenir. Önde gelen iş beton karışımlarının döşenmesi ve sıkıştırılması olduğundan, diğer tüm işlemler kabul edilen betonlama hızına tabidir.

Akış çalışması için, tüm bina kepçelere ayrılmıştır. Her birinin belirli bir teknolojik süreci vardır. İş ilerledikçe, işçilerden oluşan bir bağlantı el koymadan el koymaya geçerek iş cephesi ile başka bir bağlantı sağlar. Mekanizmalardan birinin arızalanması, tüm akışın ritminin ihlaline yol açtığından, mekanizasyon araçlarının durumuna özellikle dikkat edilir.

Bir beton pompası kullanılarak beton karışımı, beton memesinden çalışma sahasında bulunan manipülatöre beslenir. Manipülatör, karışımın kalıbın herhangi bir noktasına beslenmesini sağlayan bir ok ile donatılmıştır. Binanın yüksekliği arttıkça beton boru hattı ek bağlantılar ile uzatılır.

Pirinç. 11. Kayar kalıpta bir binanın kurulum şeması: 1 - kule vinci, 2 - hidrolik kriko, 3 - manipülatör, 4 - çalışma platformu, 5 - manipülatör kolu, 6 - kayar kalıp, 7 - beton boru hattı, 8 - beton pompa

Bağlantı elemanlarını, kriko çubuklarını, gömülü parçaları, astarları ve diğer malzemeleri ve yapıları kaldırmak için, bu işlerin binanın tüm sahasında gerçekleştirilmesini sağlayan, bomun uzandığı bir kule vinci 1 kullanılır. Kule vinç, kalıp sökerken de kullanılır.

Kayar kalıpta binaların yapımında çok önemli bir aşama, zeminlerin montajıdır. Örtüşme aşağıdan yukarıya veya yukarıdan aşağıya düzenlenir. İlk durumda, duvarların betonlanmasının 2 ... 3 katının arkasına dikilirler; duvarları zemin yüksekliğine kadar betonladıktan hemen sonra, duvarları binanın tüm yüksekliğine kadar betonladıktan sonra.

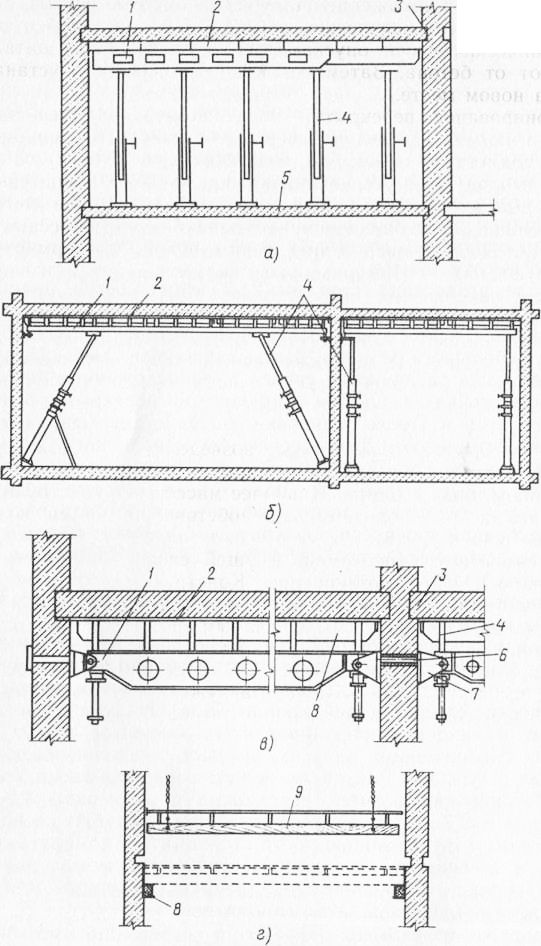

2 ... 3 kata duvarlar dikildikten sonra beton güç kazanır ve bu da zemin dikilmesini mümkün kılar. Zemin cihazı için, kalkanlardan katlanabilir ve hareketli bir kalıp kullanılır. küçük boyutlu... Kalıbın kalkanları 2 (Şekil 125, a) kayar kirişlere / teleskopik raflara yerleştirilmiştir. Raflar, aşağıdaki 5. katın tavanına dayanmaktadır. Kalkanları kurduktan sonra tavan güçlendirilir ve ardından betonlanır. Zeminin duvarla monolitik bir konjugasyonunu sağlamak için, betonlama sırasında duvarlarda zemin takviyesinin geçtiği yatay çubuklar 3 (boşluklar) bırakılır. Beton zeminin sıyrılma mukavemetini kazandıktan sonra kalıp sökülür: önce teleskopik raflar gevşetilir, ardından traversler birer birer çıkarılır ve kalıp kalkanları yırtılır.

Aynı şekilde duvarlar zemin yüksekliğine kadar dikildikten hemen sonra zemin betonu yapılır.

Duvarlar binanın tüm yüksekliğine dikildikten sonra zemin betonlanırsa, daha sık olarak, teleskopik raflar, traversler, braketler şeklinde destekleyici elemanlarla birlikte katlanabilir kalıp kullanırlar. Kalıp, 2 farklı standart boyutta bir dizi birleşik levha elemanından oluşur: düz, köşeli, kavisli. Bir dizi düz ve köşe panel, 4,2 ... 7,2 m uzunluğunda ve 2,7 ... 7,2 m genişliğinde zemin hücrelerinin betonlanması için kalıp bloklarının monte edilmesini sağlar. Kalıp panelleri, teleskopik raflar ve krikolar ile kirişler 1 üzerine yerleştirilir. Kalıp, zeminin genişliğine bağlı olarak, zemini duvarla birleştirme köşelerinde eğimli veya dikey destekli iki, üç ve dört teleskopik rafa sahip olabilir.

Tavan kalıbı, dikilen duvarlarda braketler kullanılarak desteklenir. Bunu yapmak için, beton dökerken duvarlara uzanırlar. metal borular braketleri sabitlemek için cıvataların geçtiği deliklerden. Braketlerde, teleskopik raflara sahip kirişler ve bunların üzerine - kalıp panellerinin yerleştirildiği kirişler döşenir. Teleskopik raflarda bulunan vidaları kullanarak kalıbın konumunu doğrulayın. Sıyırma için, teleskopik rafların vidaları indirilir, kirişler 8, kalkanlar 2 ile betondan koparılır. Daha sonra kalıp demonte edilir ve yeni bir yere kurulur.

Pirinç. 12. Zemin kalıbı diyagramları

Binanın duvarlarının tam yüksekliğe dikilmesinden sonra, zeminlerin betonlanması, sert askılar üzerinde asma iskeleler kullanılarak yukarıdan aşağıya doğru gerçekleştirilir. İLE BİRLİKTE iç taraflar duvarlar boyunca ahşap veya metal kirişlerin döşendiği duvarlara kancalar veya braketler monte edilir. Kalıp, asma iskele üzerindeki kirişler üzerinde desteklenir. Tasarım konumu doğrulandıktan sonra levha güçlendirilir ve betonlanır. Kalıbı sökerken, önce destek kirişleri 8, daha sonra braketler 7, kalıbı betondan koparır ve alttaki örtüşme cihazı için indirir. Beton karışımı, duvarlardaki deliklerden (pencere veya kapı açıklıkları) ve ayrıca döşeme plakalarında bırakılan teknolojik açıklıklardan (örneğin asansör boşlukları) sağlanır.

Bazı durumlarda, birinci kat seviyesinde bir paket şeklinde önceden depolanan ve duvarlar dikildikten sonra sırasıyla üst kattan alt kata monte edilen prefabrik betonarme zeminler kullanılır. bir.

Kolonlar, kirişler, levhalar. Türkiye'de inşa edilen en büyük yapılar monolitik betonarme, 0.4X0.4 ... 0.6X0.8 m kesitli kolonlar, 6 ... 18 m uzunluğundaki kirişler ve döşemelerdir.İstenen taşıma kapasitesine bağlı olarak, zayıf ve güçlü bir şekilde donatılabilirler. Yoğun donatıya sahip yapılar, 6 ... 8 cm koni taslağı ve 20 mm'ye kadar agrega boyutu, zayıf donatı ile - 4 ... 6 cm koni taslağı ve agrega ile bir karışımla betonlanır. 40 mm'ye kadar boyut.

5 m yüksekliğe kadar olan kolonlar sürekli olarak tam yüksekliğe kadar betonlanır. Beton karışımı, bir kova veya beton boru hattı manipülatörünün esnek gövdesi kullanılarak yukarıdan yüklenir ve derin vibratörlerle sıkıştırılır.

Kolonların yüksekliği 5 m'den fazla ise, karışım gövdeler boyunca hunilerden beslenir ve menteşeli veya derin vibratörlerle sıkıştırılır. Kalıpta derin vibratörler kullanıldığında, beton karışımının sıkıştırıldığı ve beslendiği cepleri 8 olan özel pencereler düzenlenir.

Bazen, beton karışımını sağlamak için, kolonların kalıbı, ilk katın betonlanmasından sonra kurulan çıkarılabilir kalkanlarla gerçekleştirilir.

Kolonlara monolitik olarak bağlanan kirişler ve döşemeler, kolonların betonlanmasının bitiminden en geç 1 ... 2 saat sonra betonlanır. Kolonlara döşenen betonun oturması için böyle bir kırılma gereklidir. Yoğun donatılı kirişlere 6 ... 8 cm koni taslaklı mobil beton karışımı döşenir 0,8 m'den daha yüksek kirişler, döşemenin tabanında yatay bir çalışma derzi ile döşemelerden ayrı olarak betonlanır. Döşeme plakaları, ana veya tali kirişlere paralel yönde betonlanır.

Pirinç. 13. 5 m yüksekliğe (a) ve daha fazlasına (b), yoğun kiriş takviyesi (c), çıkarılabilir kalkanlı kalıp (d): 1 - kalıp, 2 - kelepçe, 3 - kova, 4 - esnek şaftlı vibratör, 5 - alma hunisi, 6 - bağlantı gövdesi, 7 - menteşeli vibratör, 8, 9 - cepler. 10 - çıkarılabilir kalkan

Bir takviye kafesi ile plakaları betonlarken, üzerine hafif portatif kalkanlar döşenir, bir işyeri görevi görür ve donatının deformasyonunu önler.

betonlama yapıları

Yapıları betonlamadan önce, kalıp, donatı, önceden döşenmiş betonun yüzeyleri ve tabanı hazırlamak için bir dizi çalışma yapılır.

Kalıp ve destek iskeleleri dikkatlice incelenir, raf, iskele ve altlarındaki kamaların kurulumunun güvenilirliği, sabitlemeler ve ayrıca kalıpta çatlak olmaması, gömülü parçaların ve tapaların varlığı için kontrol edilir. proje. Muayene ve muayene gereklidir, çünkü kalıp, tabanın çökmesi veya şişmesi (toprağın çözülmesi sırasında) veya levhaların büzülmesi ve bükülmesi nedeniyle deforme olabilir. Tasarım boyutlarından sapmalar izin verilenleri aşmamalıdır.

Geometrik boyutlar bir çelik metre veya şerit metre ile, dikey düzlemlerin konumu - bir çerçeve çekül hattı ile, düzlemlerin yataylığı - bir seviye veya jeodezik aletler ile kontrol edilir.

Genişliği 3 mm'den fazla olan yarıklar ve ahşap kalıptaki delikler kapatılır. 3 ila 10 mm arasındaki yuvalar, bir demet halinde bükülmüş çekme ile gömülür ve 10 mm'den fazla ahşap çıtalarla kapatılır. Kiriş ve alçak kolonların kalıplarında 10 mm'ye kadar olan yuvalar kil hamuru ile kaplanır. Kalıp yıkanmadan önce çatlaklar doldurulur ve yıkandıktan sonra kil ile kaplanır. Beton karışımını yerleştirmeden önce kalıbı ıslatırken levhaların şişmesinden 3 mm genişliğe kadar olan oluklar sıkılır.

Metal kalıpta, yuvalar ve delikler kil hamur veya harç ile kaplanır. sıva... Beton karışımını yerleştirmeden önce kalıp kalıntı ve kirden arındırılır.

Kalıbın ve destekleyici yapılarının montajı ve sabitlenmesi ile ilgili çalışmalar, çalışma günlüğüne bir giriş ile yapılır.

Kurulan donatı yapıları da betonlamadan önce kontrol edilir. Takviye çubuklarının yerini, çapını ve sayısını, ayrıca aralarındaki mesafeyi, çubukların kesişme noktasında pansumanların ve kaynaklı puntaların varlığını kontrol ederler. Çubuklar arasındaki mesafeler ve izin verilen sapmalar, tasarımdakilere uygun olmalıdır.

Takviye çubuklarının ve ağların tasarım konumu, destek cihazlarının doğru montajı ile sağlanır; şablonlar, kelepçeler, destekler, ara parçalar ve pedler. İnşaat demiri artıkları, tahta bloklar ve kırma taştan yapılmış astarların kullanılması yasaktır.

Bağlantı elemanlarının montajı sırasında yapılan kaynaklı birleşimler, budaklar ve dikişler dışarıdan kontrol edilir. Ek olarak, yapıdan kesilen birkaç donatı numunesi test edilir. Kesim yerleri ve numune sayısı alıcı ile uyumlu olarak ayarlanır.

Donatıdan en yakın kalıp yüzeyine olan mesafe, betonarme yapının çizimlerinde belirtilen beton kaplamanın kalınlığı ile kontrol edilir.

Taze serilmiş beton karışımının donatıya güvenilir bir şekilde yapışması için, ikincisi bir kumlama veya tel fırça kullanılarak kir, paslanma ve yapışan harç parçalarından temizlenir.

Önceden döşenmiş sertleştirilmiş monolitik yapıların betonunun ve prekast-monolitik yapıların prekast elemanlarının, sertleştirilmiş monolitik betonun yeni yatay yüzeyleri ve prekast elemanları ile güçlü bir bağlantısı için, beton karışımını yerleştirmeden önce, döküntü, kir ve çimento filminden temizlenirler. Proje gereği düşey yüzeyler çimento filminden temizlenir.

Çimento filmi, çimento prizinin bitiminden hemen sonra 0,3 ... 0,5 MPa basınç altında bir su veya hava jeti ile çıkarılır: sıcak havalarda - döşeme bitiminden 6 ... 8 saat sonra, serin havalarda - 12 ... 24 saat sonra Hortumdan gelen su 40 ... 50 ° 'lik bir açıyla betona yönlendirilir. Hortum ucu beton yüzeyden 40 ... 60 cm uzaklıkta olmalıdır. Bir su akışı ince bir beton tabakasını (1 ... 2 cm) kaldırır ve tek tek kaba agrega tanelerini ortaya çıkarır. Jetin etkisi altında daha kalın bir tabaka çıkarılırsa veya ayrı çukurlar elde edilirse, tedavi 2 ... 4 saat durdurulur. Hafif beton çevreleyen yapıların yüzeylerinin su ile temizlenmesine izin verilmez.

Beton, su arıtımı sırasında düşük bir dayanıma sahip olduğundan (yaklaşık 0,3 MPa), betona zarar vermemek için önlemler alınmalıdır. İşlenecek yüzeye, işçinin hareket etmesi gereken tahta rampalar döşenir.

Sertleşmiş betonda (1,5 MPa mukavemetli), çimento filmi metal fırçalarla veya (bir mukavemetle) temizlenir.

5 MPa) hidro-kumlama makineleri veya mekanik freze bıçakları kullanılarak ve bir su akışı ile yıkanarak. Yüzeyde kalan monolitik beton ve prefabrik elemanlar, su çıkarılır.

Beton karışımı zemine yerleştirilmeden önce taban özel olarak hazırlanır. Tüm kil, bitki, turba ve diğer organik kökenli topraklar ondan çıkarılır, kuru gevşek toprak sulama ile hafifçe nemlendirilir. Tasarım işaretinin altındaki üst geçitler kumla doldurulur ve dikkatlice sıkıştırılır. Tüm yıpranmış parçacıklar kaya tabanından uzaklaştırılır; küçük çatlaklar çimento harcı ile kapatılır, büyük olanlar betonla doldurulur. Tasarım işaretlerinin altındaki fazlalıklar, düşük dereceli betonla düzeltilir. Betonlamadan önce kaya tabanı kir, bitüm, yağ, kar ve buzdan temizlenir.

Temelin beton döşemeye hazır olup olmadığı hakkında bir yasa hazırlanır. Ek olarak, beton karışımını döşemeden önce, inşaat üzerindeki işler (su yalıtımı, güçlendirme, gömülü parçaların montajı) ikili bir hareketle hazırlanır. yapısal elemanlar sonraki işlemlerle kapatılmıştır.

Ayrıca bakınız:

Bölüm II. inşaat demiri İş. inşaat demiriçelik ve ondan ürünler. Sınıflandırma ve çeşitler güçlendirmeÇelik Bölüm III. Beton İş. Beton ve beton karışım.

Bölüm X. BETON VE BETONARME İŞ... Tedarik ve montaj bağlantı parçaları.Çalışma güçlendirmeürünler, kural olarak, merkezi olarak üretilir. beton yıllık "kapasitesi 20 olan fabrikalar ...

Betonarme üretim özellikleri İşler kış koşullarında esas olarak yaşlandırma yönteminin seçimi ile belirlenir beton negatif temp-pax'ta (bkz. Beton İş, inşaat demiri İş, Kalıp İş, Kış İş).

sayı (1.17). 4. Demir takviyesi için uygulama yöntemine göre. beton elemanlar gerilimi ayırt eder bağlantı parçaları Plastik özellikler güçlendirmeçelikler için büyük önem taşımaktadır. İş yük altında betonarme yapılar, mekanizasyon güçlendirme İşler...

Kalıp ve güçlendirme İş.süspansiyon ve ek bağlantı parçaları kalıp, iletişim hatları, ulaşım yolları beton karışımlar, üretim veya montaj cihazları ...

alt altında güçlendirme temel ağ döşenir beton pedler 6, koruyucu bir tabaka oluşmasını sağlar! İş vibratörlere güvenmemeliler bağlantı parçaları monolitik yapılar.

armatürile birlikte güvenilir bir şekilde çalışmalıdır. beton taş, mukavemet özellikleri tam olarak kullanılmalıdır. İş yük altında. işaret güçlendirmeçelikler türleri, monolitik yapıları ve şemaları dikkate alınarak seçilir İş hem de güç...

Betonve betonarme. Beton ve betonarme İş... İkinci bölümde “ inşaat demiri İş» hakkında veri sağlar güçlendirmeçelikler, işleme yöntemleri ve elektrik kaynağı bağlantı parçaları

inşaat demiri İş... Üretme bağlantı parçaları... Döşemenin güçlendirilmesi. Üretme beton, çözümler, bağlantı parçaları. Beton ve güçlendirme İş. inşaat demiri

şekillendirdikten sonra güçlendirmeçerçeve beton bant üzerine beslenen karışım, üstte bulunan merdaneler vasıtasıyla titreştirilir ve sıkıştırılır. beton eklem için gerekli İş bağlantı parçaları ile birlikte betonüretim, montaj ve tüm aşamalarda...

Betonve güçlendirme İş. inşaat demiri İş... Sertleştirme için betonarme yapılar profilli çelik çubuklar (78) veya çelik hasır (79) ile takviye edilirler.

Bölüm 29. endüstriyel güvenlik beton ve betonarme İşler... Kalıpların güvenli üretimi için önlemler, güçlendirme ve beton İşler bir üretim projesinde geliştirildi İşler ve teknolojik haritalar.

inşaat demiri İş... Üretme bağlantı parçaları... Döşemenin güçlendirilmesi. Üretme beton, çözümler, bağlantı parçaları. Beton ve güçlendirme İş. inşaat demiri vidalı profil çelik Sertleştirilmiş kalite kontrolü ...

Soğuk çekilmiş tel bağlantı parçaları Alt bölümlere ayrılmış güçlendirme tel ve güçlendirme tel ürünleri. Yapıya monte edilir bağlantı parçalarıüretim sırasında hasar ve yerinden oynamadan korunmalıdır beton İşler.

GÜÇLENDİRME İŞ... Kaynaklı malzemelerin kabulü ve kalite kontrolü güçlendirmeürünler.Üretim beton, çözümler, bağlantı parçaları. Beton ve güçlendirme İş. inşaat demiri vidalı profil çelik Sertleştirilmiş kalite kontrolü ...

Akışkanlık süreci başlamışsa, yani. bağlantı parçalarıönemli bir uzama olur, beton kabul edilemez derecede büyük çatlaklar ve uzama meydana gelir bağlantı parçaları betonarme yapının yıkılmasıyla sona erer. Beton ve güçlendirme İş.

...ve beton ortaklaşa; aşama III - nispeten kısa bir süre ile karakterize edilen bir yıkım aşaması İş bir çekme çubuğundaki gerilmeler olduğunda eleman bağlantı parçaları yüksek mukavemette fiziksel veya koşullu akma noktasına ulaşmak güçlendirme...

Üretme beton, çözümler, bağlantı parçaları... Üretme beton. Beton Finlandiya'da yapılar 1., 2. ve 3. sınıflar olarak sınıflandırılır. V Konut inşaatları genellikle kullanılır beton 2. sınıf, düşük yüklü yapılarda - 3. sınıf.

Bu süreç, taşıma, işyerine teslim, kabul ve sıkıştırma ile ilgili işlemlerden oluşur. beton karışımlar. Betonlama, kalıbın tamamlanma zamanlamasını etkiler ve güçlendirme İşler...

Beton karışımı yapıya yerleştirilmeden önce kalıp, donatı, önceden döşenmiş betonun yüzeyleri ve temelin hazırlanması için bir takım işlemler yapılır.

Kalıp ve destek iskeleleri dikkatlice incelenir, rafların, iskelelerin ve altlarındaki kamaların, bağlantı elemanlarının ve ayrıca kalıpta çatlakların bulunmaması, proje tarafından sağlanan gömülü parçaların ve tapaların varlığı için kurulumun güvenilirliği kontrol edilir. . Kalıp enkaz ve kirden temizlenir.

Beton karışımını yerleştirmeden önce kurulan donatı yapıları kontrol edilir. Yerini, çapını, takviye çubuklarının sayısını ve aralarındaki mesafeyi, çubukların kesişme noktasında pansumanların ve kaynaklı puntaların varlığını kontrol ederler. Çubuklar arasındaki mesafeler tasarıma uygun olmalıdır.

Takviye çubuklarının ve ağların tasarım konumu, destek cihazlarının doğru montajı ile sağlanır: şablonlar, kelepçeler, destekler, ara parçalar ve şimler. İnşaat demiri artıkları, tahta bloklar ve kırma taştan yapılmış astarların kullanılması yasaktır. Bağlantı elemanlarının montajı sırasında yapılan kaynaklı birleşimler, budaklar ve dikişler dışarıdan kontrol edilir. Ek olarak, yapıdan kesilen birkaç donatı numunesi test edilir. Kesim yerleri ve numune sayısı teknik denetim temsilcisi ile mutabakata varılarak belirlenir.

Donatıdan en yakın kalıp yüzeyine olan mesafe, betonarme yapının çizimlerinde belirtilen beton kaplamanın kalınlığı ile kontrol edilir.

Taze serilmiş beton karışımının donatıya güvenilir bir şekilde yapışması için, ikincisi bir kumlama veya tel fırça kullanılarak kir, paslanma ve yapışan harç parçalarından temizlenir.

Monolitik yapıların önceden serilmiş sertleştirilmiş betonunun ve prekast-monolitik yapıların prekast elemanlarının yeni betonla güçlü bir şekilde bağlanması için, beton karışımını yerleştirmeden önce sertleştirilmiş monolitik betonun ve prekast elemanların yatay yüzeyleri döküntü, kir ve çimento filminden temizlenir.

Beton karışımını zemine yerleştirmeden önce tabanı hazırlayın. Sebze, turba ve diğer organik kökenli topraklar ondan çıkarılır, kuru gevşek toprak nemlendirilir. Üst geçitler kumla doldurulur ve sıkıştırılır.

Beton karışımını döşemek için bazın hazır olması bir eylemle resmileştirilir.

Beton karışımı döşeme yöntemleri

Beton karışımının döşenmesi, beton duvarın sağlamlığı sağlanacak şekilde yapılmalıdır, tasarım fiziksel ve mekanik göstergeler ve betonun homojenliği, donatı ve gömülü parçalara uygun şekilde yapışması ve inşaat halindeki yapının kalıp boşluğunun eksiksiz (boşluksuz) betonla doldurulması.

Beton karışımı üç yöntemle döşenir: sıkıştırma, döküm (süper akışkanlaştırıcılı beton karışımları) ve basınçla döşeme. Her kurulum yönteminde, temel kurala uyulmalıdır - çimento, önceden döşenmiş katmanda sertleşmeye başlamadan önce beton karışımının yeni bir kısmı döşenmelidir. Bu, yapının yüksekliği boyunca çalışma dikişlerinin (aşağıya bakınız) yapılması ihtiyacını ortadan kaldırır.

Kural olarak, tasarım açısından küçük yapılarda (ince duvarlı, kolonlar, duvarlar, kirişler vb.) Döşeme, çalışma dikişlerini hariç tutmak için kesintisiz olarak hemen tam yüksekliğe kadar gerçekleştirilir.

Büyük yapılarda (örneğin, büyük temel plakaları), beton karışımı yatay katmanlar halinde ve kural olarak tüm alan üzerine serilir. Sağlamlığı sağlamak için katmanlandığında beton döşeme yapının tüm kalınlığı boyunca, koşul karşılanmalıdır

h, döşenecek tabakanın kalınlığıdır, m; Q, beton karışımı arzının yoğunluğu, m3 / h; t, önceden döşenmiş beton tabakasının üst üste gelmesi için izin verilen maksimum süredir, h; A, betonlanacak yapının alanıdır, m2.

Sıkıştırmalı bir beton karışımı döşerken, hesaplanan katman kalınlığı, bu özel koşullarda kullanılan normlar tarafından belirlenen geliştirme derinliğine karşılık gelmelidir (ancak bunu aşmamalıdır). teknik araçlar mühürler.

Geniş alanlarda, çimento yerleşmeye başlamadan önce bir önceki beton tabakasını kapatmak bazen imkansızdır. Bu durumda, iki veya üç katın aynı anda döşenmesi ile kademeli bir döşeme yöntemi kullanılır. Adım adım döşerken, dizinin tüm alanı boyunca katmanları üst üste bindirmeye gerek yoktur. İşin rahatlığı için, "adım" uzunluğu en az 3 m alınır.

beton sıkıştırma

Hazırlık, nakliye ve döşeme sırasında beton karışımı çoğunlukla gevşek durumdadır; agrega parçacıkları gevşek bir şekilde yerleştirilmiştir ve aralarında hava ile dolu bir boş alan vardır.

Sıkıştırma işleminin amacı betonun yüksek yoğunluğunu ve homojenliğini sağlamaktır.

Monolitik duvarcılıkta ana ve en yaygın sıkıştırma yöntemi, beton karışımının bazı özelliklerinin kullanımına dayanan titreşimdir.

Beton karışımı, katılar ve gerçek sıvılar arasında olduğu gibi bir ara konum işgal eden plastik-viskoz bir gövdedir. Beton karışımı kaymaya karşı dayanıklıdır, yani belirli bir yapısal dayanıma sahiptir.

Beton karışımı, titreşim sıkıştırmasının dayandığı tiksotropik sistemler sınıfına aittir. Titreşim, beton karışımının taneleri arasındaki yapışma kuvvetini azaltır. Bu durumda beton karışımı yapısal mukavemetini kaybeder ve viskoz ağır bir sıvının özelliklerini kazanır. Sıvılaştırma işlemi tersine çevrilebilir. Titreşimin sonunda, beton karışımının yapısının gücü geri yüklenir.

Titreşimin etkisi altında agrega parçacıkları titreşimli harekete geçer, beton karışımı sıvılaşır gibi görünür, artan akışkanlık ve hareketlilik kazanır. Sonuç olarak, kalıpta daha iyi dağılır ve takviye çubukları arasındaki boşluk dahil olmak üzere onu doldurur.

Beton karışımı, iç (derinlik), yüzey ve dış vibratörler kullanılarak titreştirilir. çalışma parçası beton karışımına daldırılan dahili vibratörler, titreşimleri gövdeden ona iletir. Sıkıştırılacak beton üzerine kurulan yüzey vibratörleri, titreşimleri çalışma platformu üzerinden ona iletir. Bir mengene veya başka bir tutucu kullanılarak kalıba sabitlenen kalıp vibratörleri, titreşimleri kalıp aracılığıyla beton karışımına iletir.

Çeşitli vibratör türlerinin uygulama kapsamı, betonlanacak yapının boyutuna ve şekline, donatının derecesine ve gerekli betonlama yoğunluğuna bağlıdır. Topuz tipi iç vibratörler, değişen derecelerde donatıya sahip büyük yapılara döşenen beton karışımını ve esnek şaftlı iç vibratörleri sıkıştırmak için kullanılır - farklı şekiller yoğun takviyeli yapılar.

Yüzey vibratörleri, yalnızca üst beton katmanlarını sıkıştırmak için kullanılır ve ince döşeme ve zeminlerin betonlanmasında kullanılır. Dış vibratörler, yoğun takviyeli ince duvarlı yapılarda beton karışımını sıkıştırır.

Her vibratör tipi, iç ve dış vibratörler için hareket yarıçapı ve yüzey vibratörleri için işlenen tabakanın kalınlığı ile karakterize edilen, beton karışımının kendi etkili sıkıştırma bölgesine sahiptir. Bu nedenle, vibratörün gücüne ve üretilen genliklerin ve salınımların frekansının değerine bağlı olarak, iç vibratörlerin etki yarıçapı, dış vibratörlerin 15 ... 60 cm - 20. ... 40 cm, ve yüzey vibratörlerinin derinliği 10 ... 30 cm'dir.

Sıkıştırmanın titreşim yöntemi, 6 ... 8 cm hareketliliğe sahip orta derecede plastik beton karışımları için en etkilidir.Daha hareketli karışımlar titreştiğinde, delaminasyon gözlenir.

İnşaatın kalitesi büyük ölçüde şunlara bağlıdır: doğru seçim beton karışımının optimum titreşim modu. Titreşim süresi yetersiz ise beton karışımı gevşek döşenebilir, çok uzun ise delamine olabilir. Bir konumdaki titreşimin süresi, beton karışımının hareketliliğine ve vibratörün tipine bağlıdır. Beton karışımlarının yüzey vibratörleri ile sıkıştırılması 20 ... 60 s, derin - 20 ... 40 s, dış - 50 ... 90 s içinde gerçekleştirilir. Sert beton karışımlarının vibrasyon süresi, bu karışımın rijitlik indeksinden az olmamalıdır. Görsel olarak, titreşim süresi aşağıdaki belirtilere göre ayarlanabilir: oturmanın kesilmesi, düzgün bir görünüm elde edilmesi, yatay yüzey ve yüzeyde çimento sütü karışımının görünümü.

Her beton karışımı tabakası serildiğinde, vibratör bir konumdan diğerine yeniden düzenlenir. İç vibratörlerin konumları arasındaki mesafe, hareketlerinin bir buçuk yarıçapını geçmemelidir. Döşenecek tabaka sıkıştırılırken, tabakalar arasındaki derzi çözmek ve betonun sağlamlığını sağlamak için iç vibratör alttaki tabakaya 5 ... 8 cm daldırılır. Yüzey vibratörünün yerini değiştirirken, çalışma platformunun bitişik titreşen alanla en az 10 cm örtüşmesi gerekir.

Süngü sızdırmazlığı, shurovki yardımı ile manuel olarak gerçekleştirilir. Zahmetli ve düşük üretkenliği nedeniyle, yöntem istisnai durumlarda ince duvarlı ve yoğun takviyeli yapıların betonlanmasında ve ayrıca son derece hareketli (10 cm'den daha büyük bir koni taslağı ile) ve dökme karışımların kullanılmasından kaçınmak için kullanılır. Titreşim sırasında tabakalaşmaları.

Sıkıştırma ile sıkıştırma, düşük takviyeli yapılara çok sert beton karışımları yerleştirirken ve ayrıca yakınlarda bulunan ekipman üzerindeki titreşimin olumsuz etkisi nedeniyle vibratör kullanmanın imkansız olduğu durumlarda manuel ve pnömatik tokmaklarla gerçekleştirilir. Karışımlar, 10 ... 15 cm kalınlığında tabakalar halinde sıkıştırılır.

Çalışan dikişlerin yapımı

Sağlamlığı sağlamak için yapının sürekli olarak betonlanması arzu edilir. Ancak bu ancak az bir çalışmayla ve nispeten basit tasarımlarla mümkündür. Diğer tüm durumlarda, betonlama kesintileri kaçınılmazdır. Yapıların betonlanmasında ara verilmesi gerekiyorsa, sözde çalışma dikişlerine başvururlar.

Bir çalışma dikişi, betondaki bir kırılma nedeniyle oluşan, sertleştirilmiş ve yeni (taze döşenmiş) beton arasındaki bağlantının düzlemidir. Sonraki beton karışımı katmanları tamamen sertleştirilmiş öncekilerin üzerine yerleştirildiğinde bir çalışma dikişi oluşur. Bu genellikle 7 saatlik beton dökümü sırasında meydana gelir.

İnşaat derzleri zayıf bir noktadır, bu nedenle eski ve yeni betonun derzlerinin yapının mukavemetini olumsuz etkileyemeyeceği bölümlerde düzenlenmelidir. Kolonlarda, temelin üst seviyesinde, kirişlerin, kirişlerin veya vinç konsollarının alt kısmında, kolon başlıklarının altında kirişsiz çalışma dikişlerine izin verilir; çerçeve yapılarında - dikmeler ve çerçevelerin enine çubukları arasındaki çıkıntının üstünde. Kirişlerde, açıklığın orta kısmında çalışma dikişlerine izin verilir. Nervürlü tavanları betonlarken aşağıdakiler izlenmelidir: betonlama ikincil kirişlere paralel bir yönde gidiyorsa, çalışma dikişine kirişlerin açıklığının orta üçte biri içinde izin verilir; ana kirişlere (kirişlere) paralel bir yönde beton dökülürken - kirişlerin ve döşemelerin açıklığının iki orta çeyreği içinde. Çerçevesiz tavanlarda, döşeme açıklığının ortasında çalışma dikişleri yapılır. Kiriş ve levhalardaki çalışma dikişleri dikey bir kesim şeklinde oluşturulur.

Daha önce serilmiş beton karışımında priz işlemi sona erdikten ve beton en az 1,5 MPa dayanım kazandıktan sonra (tahribat olmadan hafif bir dinamik etki algılayabilmektedir) kesintiye uğrayan betonlama işlemine devam edilebilir.

Çalışma derzinin yüzeyi, elemanın eksenine ve duvarlarda ve levhalarda - yüzeylerine dik olmalıdır. Bunu yapmak için, kalkanlar takın - takviye çubukları için yuvalara sahip sınırlayıcılar, bunları kalıp kalkanlarına tutturun.

Betonun çalışma dikişine güvenilir bir şekilde yapışması için, önceden döşenmiş betonun yüzeyi dikkatlice işlenir: set betonun kenarı çimento filminden temizlenir ve büyük agrega tel fırçalarla silinerek açığa çıkarılır; şişmiş sıkıştırılmış hava ve bir su akışı ile yıkanır. Takviye çıkışlarının etrafındaki beton yüzey özellikle dikkatli bir şekilde işlenir; takviye çubukları çözeltiden temizlenir. Betona başlamadan önce temizlenmiş derz yüzeyi serilecek beton karışımı ile aynı bileşime sahip bir çimento harcı ile kaplanır.

Çeşitli yapılarda beton karışımının döşenmesi.

Beton karışımının döşenmesi için teknolojik yöntemler, yapı türlerine ve gereksinimlerine, kullanılan beton karışımının bileşimine, kalıbın tasarım özelliklerine, karışımı döşeme yerlerine sağlama yöntemlerine bağlı olarak belirlenir. Bu faktörleri dikkate alarak, uygulama, en büyük yapıların çeşitli türleri için aşağıda açıklanan beton karışımının döşenmesi için etkili yöntemler geliştirmiştir.

Temellerde ve dizilimlerde, hacim, derinlik, yükseklik ve diğer özelliklere bağlı olarak, beton karışımı aşağıdaki teknolojik şemalara göre döşenir: karışımın bir taşıma cihazından doğrudan kalıba mobil bir köprü veya üst geçitten boşaltılmasıyla, Titreşimli besleyiciler ve titreşimli oluklar, beton finişerleri, beton pompaları, vinçler ile kova kullanımı.

Düşük takviyeli temellere ve dizilere döşerken, yoğun takviyeli olanlarda - 4 ... 6 cm'lik bir koni taslağı ile 1 ... 3 cm koni taslağı olan sert beton karışımları kullanılır.

Toplam yüksekliği 3 m'ye kadar ve alt basamak alanı 6 m2'ye kadar olan kademeli temellerde, karışım, ankraj cıvatalarının ve gömülü parçaların yer değiştirmesine karşı önlem sağlayarak kalıbın üst kenarından beslenir. Titreşim sıkıştırması sırasında, iç vibratörler alt kademenin açık fanları vasıtasıyla karışıma daldırılır ve sahnenin çevresi boyunca temelin merkezine doğru yeniden düzenlenir. Benzer şekilde, ikinci ve üçüncü aşamaların betonu titreştirilir, ardından bunlar düzeltilir. Beton karışımı, basamaklar halinde sermenin bitiminden hemen sonra direklere dökülebilir. Karışım, kalıbın tepesinden pilona beslenir. Yukarıdan indirerek iç vibratörlerle sızdırmaz hale getirir.

Basamaklı temellerin yüksekliği 3 m'den fazla ve alt basamağın alanı 6 m2'den fazla olduğunda, beton karışımının ilk kısımları çevre boyunca alt basamağa girer. Daha sonra karışım, alıcı hazne ve bağlantı gövdelerinden beslenir. Karışımın titreşimle sıkıştırılması, önceki durumda olduğu gibi iç vibratörlerle gerçekleştirilir.

Yüksek direklerde, 4 ... 6 cm hareket kabiliyetine sahip beton karışımı, basamaklara dökülen betonun sıkmalarını önlemek için yavaş ve hatta bazı kesintilerle (1 ... 1.5 saat) beslenmelidir. üst açık fanlar.

Dinamik yükleri algılayan masif temellerde (örneğin, haddeleme, dövme ve presleme ekipmanı altında), beton karışımı sürekli olarak serilir. Hacimleri 2.5 ... 3.0 bin m3'e ulaşıyor. Beton karışımı, üst geçitlerden, konveyörlerden, beton pompalarından veya kombine yöntemlerle vardiya başına 300 ... 350 m3'e kadar sağlanır. Karışım, masifin ulaşılması zor yerlerine verilir ve titreşimli oluklar kullanılarak temel alanına dağıtılır.

Beton karışımı, 0,3 ... 0,4 m kalınlığındaki yatay katmanlarda yoğun takviyeli büyük temellere döşenir ve manuel iç vibratörlerle sıkıştırılır.

Cihaz için beton hazırlıkları zeminlerin altında, 0 ... 2 cm'lik bir koni taslağı ile beton bir karışım kullanılır, üzerine hazırlanması planlanan alan, 3 ... 4 m genişliğinde şerit kartlara bölünerek, deniz feneri panoları yerleştirilir. kenarlar. Çizgili kartlar birinden somutlaştırılır. Ara şeritlerde, bitişik şeritlerde beton sertleştikten sonra beton karışımı serilir. Ara şeritleri betonlamadan önce deniz feneri levhaları çıkarılır; bu kenarlar boyunca çalışma dikişleri oluşturulur. Beton karışımı doğrudan beton kamyonundan (veya beton pompaları ile temin edilir) beton döküleceği yere boşaltılır. Küreklerle kabaca tesviye edilir ve ardından titreşimli bir kiriş (titreşimli şap) ile sıkıştırılır. Aynı zamanda, titreşen ışın, işaret levhalarının her iki ucuna düşene kadar bir konumda tutulur.

Beton hazırlığı için beton, çimento veya asfalt zeminler varsayılırsa, üst katmanlara daha iyi yapışma için titreşen kirişin sürülmesinden sonra hazırlığın yüzeyi pürüzlü bırakılır.

Temiz zemin, titreşimli bir şap ile beton karışımı sıkıştırma ile deniz feneri panolarında betonlanır. Yeni serilmiş beton, 20 ... 30 dakika sonra bir el aleti veya özel bir mala ile iyice düzeltilir. Bu noktada, zemin yüzeyinde ince bir su tabakası ve çimento şerbeti belirir. Böyle bir film, yumuşatma sırasında çıkarılır. Pürüzsüzleştirmeden 30 ... 40 dakika sonra, beton yüzey, çakıl taneleri (kırmataş) açığa çıkana kadar metal mala ile işlenir. Bu tür işlemler, yüksek aşınma ve dayanıklılığa sahip yüksek kaliteli beton zeminler elde edilmesini sağlar.

Vermek beton zemin yüksek yoğunluklu ve yüksek hijyenik niteliklere sahip, yüzeyi demirdir. Aynı zamanda, kuru çimento, taze serilmiş ıslak betonun yüzeyine mat bir parlaklık görünene kadar dikkatlice sürülür. Bu işlem çelik mala, mala veya mala ile yapılır.

Geniş bir alanın (temel levhalar, tankların altları ve çökeltme tankları, vb.) Masif yoğun takviyeli levhalarına beton karışımı döşerken, ana teknolojik gereksinim döşemenin tüm yüksekliği (0.15 ... 1.5 m) boyunca döşemenin sürekliliğidir.

Döşeme işlemini gerçekleştirmek için levhalar kartlara bölünür. Levhaların kalınlığı 0,5 m'den az ise, haritalara bölme ve beton yerleştirme, beton hazırlıklarında olduğu gibi gerçekleştirilir. Daha kalın olan levhalar, aralarında 1 ... 1.5 m genişliğinde bölme şeritleri bırakarak 5 ... 10 m genişliğinde paralel kartlara bölünür.Karışımın tüm yüksekliğe sürekli olarak döşenmesini sağlamak için levha bölünür. Takviyeyi kesmeden bloklar, blok çit metal ağları ile.

Haritalar arka arkaya somutlaştırılır, yani. birer birer. Kenarlarındaki kalıplar çıkarıldıktan sonra kartların sertleşmiş betonu ile ayırma şeritlerine karışım yerleştirilir. 2 ... 6 cm hareketliliğe sahip beton karışımı, beton finişerleri, üst geçitler ve ayrıca kovalardaki vinçler kullanılarak beton pompaları ile kartlara beslenir. Yeni kısımlar serilmiş olanlara bastırılır gibi, daha önce serilmiş beton yönünde beslenmelidir.

Büyük kalınlıktaki plakalarda bile beton karışımı tek kat halinde serilir. Aynı zamanda, iç vibratörlerin çalışma parçasının uzunluğunun 1,5 ... 2 katı derinliğe kadar karışıma daldırılması gerektiğinden, titreşim sıkıştırması biraz zordur.

Beton plakalar fenerler boyunca düzleştirilir, yüzey mala, mala veya yarım mala ile düzeltilir. Duvarların dayanakları, kolonların ve sütunların destek yerlerinde, bazı durumlarda oluk ve çentiklerde bir cihazla beton pürüzlü bırakılır.

Duvarların ve bölmelerin yapımı sırasında beton karışımının döşenmesinin özelliği, kalınlıklarına ve yüksekliklerine ve ayrıca kullanılan kalıp tipine bağlıdır.

Duvarları katlanabilir bir kalıpta dikerken, karışım 3 m'den fazla olmayan bölümler halinde döşenir.Kalınlığı 0,5 m'den fazla olan ve zayıf donatıya sahip duvarlarda, 4 ... 6 hareketliliğe sahip bir beton karışımı cm servis edilir.20 m'den fazla uzunluk olduğunda, duvarlar 7 ... 10 m'lik bölümlere ayrılır ve parsellerin sınırına ayırıcı bir kalıp kurulur. Beton karışımı, saha boyunca çeşitli noktalarda kovalar, titreşimli oluklar ve beton pompaları ile doğrudan kalıba beslenir. 3 m'den fazla duvar yüksekliği ile bağlantı gövdeleri kullanılırken, karışım zorunlu titreşim ile 0,3 ... 0,4 m kalınlığında yatay katmanlar halinde döşenir.

Daha hareketli beton karışımları (6 ... 10 cm), duvar ve bölmelerin ince ve yoğun donatılı yapılarına yerleştirilir. 0.15 m'ye kadar duvar kalınlığı ile, 1.5 m yüksekliğe kadar olan katmanlarda betonlama yapılır.Bir tarafta, kalıp tam yüksekliğe ve betonlama tarafından - katmanın yüksekliğine kadar dikilir. Bu, daha iyi kalite ve kullanım kolaylığı sağlar. İlk kademede beton karışımı serildikten sonra bir sonrakinin kalıbı yapılır vs. Beton karışımı beton pompası ile beslendiğinde, zorunlu olarak kalıp bir kerede tam yüksekliğe ayarlanabilir. boru hattının ucunun döşenecek beton karışımına gömülmesi koşulu ("basınçlı betonlama" olarak adlandırılır).

Kesit kenarları 0,8 m'ye kadar olan 5 m yüksekliğe kadar olan kolonlarda, çapraz kelepçeler olmadan beton karışımı hemen tüm yüksekliğe serilir. Karışım dikkatli bir şekilde yukarıdan yüklenir ve iç vibratörlerle sıkıştırılır. Kolonların yüksekliği 5 m'den fazla ise, karışım gövdeler boyunca hunilerden beslenir. Kesişen kelepçelere sahip yüksek ve yoğun takviyeli kolonlarda, karışım kalıpta veya özel ceplerde pencerelerden yükleme ile 2 m'ye kadar katmanlar halinde serilir. Bazen, beton karışımını sağlamak için, kolonların kalıbı, alt katın betonlanmasından sonra kurulan çıkarılabilir kalkanlarla gerçekleştirilir.

Kolon ve duvarlarla monolitik olarak bağlanan kiriş ve döşemelerde, içine döşenen karışımın ilk yerleşimine ihtiyaç duyulması nedeniyle, son kat (kısım) düşey yapılara döşendikten 1 ... 2 saat sonra beton karışımı yerleştirilir.

Kirişlerde (kirişler) ve nervürlü döşeme plakalarında, karışım kural olarak aynı anda döşenir.

80 cm'den yüksek kirişlerde, beton karışımı 30 ... 40 cm'lik katmanlar halinde iç vibratörlerle sıkıştırılarak serilir. Bu durumda, karışımın son katmanı, döşeme levhasının alt seviyesinin 3 ... 5 cm altında olmalıdır.

Beton karışımı, kalınlığı 0,25 m'ye kadar olan yüzey vibratörleri ve daha kalın iç vibratörler ile sıkıştırılarak tüm genişlik boyunca hemen döşeme plakalarına beslenir.

Açıklığı 20 m'den az olan kemerlerde ve tonozlarda, beton karışımı aynı anda iki taraftan - topuklardan kaleye ve 20 m'den fazla bir açıklıkla - ortaya göre simetrik olarak yerleştirilmiş ayrı bölümlerde döşenir. Bölümler arasında 0,8 ... 1,2 m genişliğinde ayırıcı şeritler bırakılır.Her bölümde karışım sürekli beslenir. Karışımı desteklere bitişik alanlardan döşemeye başlayın. Daha sonra kemerin (tonoz) tepesindeki kalıbın kabarmaması için karışım kale bölümüne yerleştirilir. Bundan sonra, beton karışımı, yapının her iki tarafından eşit olarak normal bölümlere beslenir. Karışım, ana bölümlerin betonunda büzülme meydana geldikten 6 ... 8 gün sonra ayırma şeritlerine yerleştirilir. Şeritler için sert bir beton karışımı kullanılır - koninin taslağı 1 ... 3 cm'dir.

Kemerlerin veya tonozların dik bölümlerinde, beton karışımının titreştiğinde kaymasını önlemek için, işlem sırasında dış kalkanları artırılan çift taraflı bir kalıpta betonlama yapılır.

Betonlama için hazırlık

İLE Kategori:

Beton karışımının döşenmesi ve sıkıştırılması

Betonlama için hazırlık

Yapının betonlanmasına başlamadan önce, kalıp, donatı, önceden döşenmiş beton yüzeyleri ve tabanı hazırlamak için bir dizi çalışma yapılır.

Kalıp ve destek iskeleleri dikkatlice incelenir, rafların ve iskelelerin ve altlarına takozların kurulumunun güvenilirliğini, bağlantı elemanlarını, kalıpta çatlak olup olmadığını, proje tarafından sağlanan gömülü parçaların ve tapaların varlığını kontrol ederler. Muayene ve muayene gereklidir, çünkü kalıp, tabanın çökmesi veya şişmesi (toprağın çözülmesi sırasında) veya levhaların büzülmesi ve bükülmesi nedeniyle deforme olabilir. Tasarım boyutlarından sapmalar izin verilenleri aşmamalıdır.

Geometrik boyutlar bir çelik metre veya şerit metre ile, dikey düzlemlerin doğru konumu - bir çerçeve çekül hattı ile, düzlemlerin yataylığı - bir seviye veya jeodezik aletler ile kontrol edilir.

Genişliği 3 mm'den fazla olan yarıklar ve ahşap kalıptaki delikler kapatılır. 3 ila 10 mm arasındaki yuvalar, bir demet halinde bükülmüş çekme ile gömülür ve 10 mm'den fazla ahşap çıtalarla kapatılır. Kiriş ve alçak kolonların kalıplarında 10 mm'ye kadar olan yuvalar kil hamuru ile kaplanır. Kalıp yıkanmadan önce çatlaklar doldurulur ve yıkandıktan sonra kil ile kaplanır. Beton karışımını yerleştirmeden önce kalıp yıkanırken levhaların şişmesinden 3 mm genişliğe kadar olan yarıklar sıkılır.

Metal kalıpta, yuvalar ve delikler kil hamuru veya bir sıva çözeltisi ile kaplanır. Beton karışımını yerleştirmeden önce kalıp kalıntı ve kirden arındırılır.

Kalıbın ve destekleyici yapılarının değiştirilmesi ve sabitlenmesi ile ilgili çalışmalar, çalışma günlüğüne bir giriş ile yapılır.

Kurulan donatı yapıları da betonlamadan önce kontrol edilir. Aynı zamanda, donatı çubuklarının yeri, çapı ve sayısı ile bunların arasındaki mesafeler, çubukların kesişme noktalarında pansuman ve kaynaklı puntaların varlığı izlenir. Çubuklar arasındaki mesafeler ve izin verilen sapmalar, tasarımdakilere uygun olmalıdır.

Takviye çubuklarının ve ağların tasarım konumu, destek cihazlarının doğru montajı ile sağlanmalıdır: şablonlar, kelepçeler, destekler, ara parçalar ve şimler. İnşaat demiri artıkları, tahta bloklar ve kırma taştan yapılmış astarların kullanılması yasaktır.

Bağlantı elemanlarının montajı sırasında yapılan kaynaklı birleşimler, budaklar ve dikişler dışarıdan kontrol edilir. Ek olarak, yapıdan kesilen birkaç donatı numunesi test edilir. Kesim yerleri ve numune sayısı kabul müfettişi ile mutabık kalınarak belirlenir.

Donatıdan en yakın kalıp yüzeyine olan mesafe, betonarme yapının çizimlerinde belirtilen beton kaplamanın kalınlığı ile kontrol edilir.

Agresif bir ortamda çalışan yapı elemanları için koruyucu beton tabakasının kalınlığı, inşaat projesinin talimatlarına göre alınır. Beton koruyucu tabakanın tasarım kalınlığından sapmalar, koruyucu tabaka kalınlığı 15 mm veya daha az olan 3 mm'yi ve koruyucu tabaka kalınlığı 15 mm'den fazla olan 5 mm'yi geçmemelidir. Böyle bir tabakanın gerekli kalınlığı, donatı altına beton veya sertleştirilmiş çimento harcından yapılmış contalar döşenerek oluşturulur. Koruyucu tabakanın amacı, donatıyı korozyondan korumaktır.

Taze serilmiş beton karışımının donatıya güvenilir bir şekilde yapışmasını sağlamak için, ikincisi bir kumlama veya tel fırça kullanılarak kir, soyulma pası ve yapışan harç parçalarından temizlenir.

Önceden döşenmiş sertleştirilmiş monolitik yapıların betonunun ve prekast-monolitik yapıların prekast elemanlarının, sertleştirilmiş monolitik betonun yeni yatay yüzeyleri ve prekast elemanları ile güçlü bir bağlantısı için, beton karışımını yerleştirmeden önce, döküntü, kir ve çimento filminden temizlenirler. Proje gereği düşey yüzeyler çimento filminden temizlenir.

Çimento filmi, aşağıdaki koşullar altında bir su veya hava jeti ile çıkarılır: çimento prizinin bitiminden hemen sonra 0,3-0,5 MPa'lık bir basınç; ki: sıcak havada, döşeme bitiminden 6-8 saat sonra, serin havada 12-24 saat sonra Hortumdan gelen su, hortumun ucu 40-50° açıyla betona yönlendirilirken, beton yüzeyden 40-60 cm uzaklıkta olmalıdır. Bir su jeti ince bir beton tabakasını (1-2 cm) kaldırır ve tek tek iri agrega tanelerini ortaya çıkarır. Jetin etkisi altında daha kalın bir tabaka çıkarılırsa veya ayrı çukurlar elde edilirse, tedavi 2-4 saat durdurulur. Hafif beton çevreleyen yapıların yüzeylerinin su ile temizlenmesine izin verilmez.

Beton, suyla işlem sırasında (yaklaşık 0,3 MPa) çok düşük bir dayanıma sahip olduğundan, betona zarar vermemek için önlemler alınmalıdır.

İşlenecek yüzeye, işçinin hareket etmesi gereken özel merdivenler (levhalar) döşenir.

Sertleşmiş betonda (1,5 MPa gücünde), çimento filmi metal fırçalarla veya (5 MPa gücünde) hidro-kumlama makineleri veya mekanik kesiciler kullanılarak temizlenir ve bir su akışı ile yıkanır. Yerinde beton ve prekast elemanların yüzeyinde kalan su uzaklaştırılır.

Beton karışımı zemine yerleştirilmeden önce taban özel olarak hazırlanır. Tüm kil, bitki, turba ve diğer organik kökenli topraklar ondan çıkarılır, kuru gevşek toprak sulama ile hafifçe nemlendirilir. Tasarım işaretinin altındaki üst geçitler kumla doldurulur ve dikkatlice sıkıştırılır. Tüm yıpranmış parçacıklar kaya tabanından uzaklaştırılır; küçük çatlaklar çimento harcı ile kapatılır, büyük çatlaklar beton karışımı ile doldurulur. Tasarım işaretlerinin altındaki fazlalıklar, düşük dereceli betonla düzeltilir. Betonlamadan önce kaya tabanı kir, bitüm, yağ, kar ve buzdan temizlenir.

Temelin beton döşemeye hazır olup olmadığı hakkında bir yasa hazırlanır.

Ek olarak, beton karışımını döşemeden önce, daha sonraki iş üretimi ile kapatılan yapısal elemanların yapımı ile ilgili çalışmalar, ikili bir hareketle - su yalıtımı, takviye, sızdırmaz parçaların montajı vb.

İLE Kategori: - Beton karışımının döşenmesi ve sıkıştırılması

Ana hat konveyör galerileri, beton pompalarına yönelik tesisler yalıtılmalı ve ısıtılmalı ve dağıtım konveyörleri yalıtımlı kutulara kapatılmalıdır.

Beton kamyonlar ile açık havada bulunan sandıklar ve vibro-gövdeler, cam veya katranlı kağıt ile kaplanmış keçe veya cüruf ile yalıtılmalı ve yalıtım tel ile sabitlenmelidir.

Çalışmaya başlamadan önce beton kamyonları buhar veya sıcak hava ile ısıtılmalıdır. Yüzey hazırlama ve beton yerleştirme. Beton karışımını yerleştirme yöntemi, betonun yapıdaki sertleşmesi sırasında taban ile temas tabakasında betonun donma ve ikincisinin deformasyonu olasılığını dışlamalıdır.

Donmuş kabaran topraklar, beton karışımını yerleştirmeden önce en az 50 cm derinliğe kadar pozitif bir sıcaklığa kadar ısıtılmalı ve donmaya karşı korunmalıdır. Ayrıca serilen beton, gerekli mukavemeti elde edene kadar donmaya karşı korunmalıdır.

Donmuş gözeneksiz topraklarda veya kar, buz, çamur ve çimento filminden arındırılmış bir taş (beton) taban üzerine, tabanın ön ısıtılması olmadan beton karışımı serilir. Hesaplamaya göre, tabanla temas halindeki betonun donmamasının sağlanması mümkün değilse, taban 30 cm derinliğe kadar ısıtılır.

B. Yüzey ve beton yerleştirme

Betonu suni ısıtma olmadan tutarken, tabanın sıcaklığı -10, -15 °C'den düşük olmamalı ve beton karışımının sıcaklığı temas tabakasının donmamasını sağlamalıdır. Bunu yapmak için, pozitif sıcaklıkta (15-25 ° C'den düşük olmayan) bir beton karışımı uygulamak ve betonu 40 cm / s yoğunluğunda katmanlar halinde döşemek gerekir.

Beton karışımının -15 ila -25 ° C sıcaklıkta ısıtılmamış bir taban üzerine serilmesine, betonun yapay ısıtma ile tutulması ve 30 cm / s'lik katmanlar halinde döşeme yoğunluğunun sağlanması şartıyla izin verilir.

Yeni döşenen betonun temas edeceği yapıların soğuk elemanları (donmuş beton, taş ve diğer yapılar), döşenecek beton karışımının tasarım sıcaklığına kadar önceden ısıtılmalı ve döşendikten sonra dikkatlice yalıtılmalıdır. . Elemanlar ayrıca en az 30 cm derinliğe kadar ısıtılır Bu gereklilik, antifriz katkı maddeleri içeren betonların kullanıldığı işler için geçerli değildir.

Taban ve temas elemanlarının buzunun çözülmesi gerçekleştirilebilir: branda, polietilen, kontrplaktan yapılmış, rezistans fırınları veya herhangi bir yakıtla çalışan hava ısıtıcıları ile ısıtılan yerel seralarda; dikey veya yatay elektrotlar kullanarak elektrikli ısıtma.

C. Bağlantı elemanlarının ısıtılması

İşletme düzenleyici belgeler donmuş toprakların sulanarak çözülmesi sıcak su veya klorür tuzlarının çözeltilerinin yanı sıra, toprak yüzeyindeki çukura buhar verilmesine izin verilmez.

Betonlamadan önce, kalıp ve donatı, yüzeylerin kurutulmasıyla bir branda veya polietilen barınak altında sıcak hava akımı ile kar ve buzdan temizlenir. Buzu buharla çıkarın ve sıcak su yasak.

-10 °C'nin altındaki bir dış hava sıcaklığında, çapı 25 mm'den fazla olan donatı ve masif metal gömülü parçalar (kirişler, rijit donatı, borular vb.) betonlamadan önce 5 °C sıcaklığa kadar ısıtılmalıdır.

İndüksiyon yöntemini kullanarak armatürleri ısıtmak uygundur. Beton karışımını yerleştirmeden önce, temizlenmiş ve ısıtılmış taş veya beton tabana, beton harcı ile aynı bileşimde 1-1.5 cm kalınlığında bir ısıtılmış çimento harcı tabakası uygulanmalıdır. Taban yüzeyinin çimento şerbeti ile yıkanması ve çimento ile tozlanması yasaktır.

Yerleştirilen betonun tüm açık yüzeyleri, beton dökümü bitiminden sonra ve beton dökümü sırasındaki molalar sırasında yalıtılmalıdır.

Klorür tuzlarının antifriz katkı maddeleri ile beton karışımının döşenmesi için ek şartlar uygulanır.

D. Katman betonlaması

Ek gereksinimler: endüstriyel binaların zeminlerinin, yol yüzeylerinin vb. altındaki alt zemin, aşağıdakilerle aynı derecede sıkıştırılmalıdır. yaz saati; karışım donmuş gözeneksiz temeller üzerine serilebilir, yaz aylarında serilebilir ve sıkıştırılabilir (bazların kumlu veya kumlu tınlı topraklardan düzenlenmesi tavsiye edilir).

Beton karışımını, dökülen tabakayı dikkatlice sıkıştırarak kuru veya çözülmüş kumla yerleştirmeden önce tabanları düzleştirmek gerekir; soğuk betonu yol yüzeylerine, eğimli giysilere vb. yerleştirmeden önce, daha sonra çökmeyi ve yapılara zarar vermemek için kabaran toprağı çıkarmak ve yüzeyi dikkatlice sıkıştırmak gerekir.

Yeni dökülen betonun temas ettiği yerler kar ve buzdan iyice temizlenmeli, ancak ısıtılmamalıdır; kalınlaşma durumunda, beton karışımı yapıya serilmeden önce yoğun bir şekilde karıştırılmalıdır; betonarme yapıları betonlarken, koruyucu tabakanın kalınlığının gözlemlendiğinden emin olmak gerekir.

Masif monolitik yapıların katman katman betonlanması, döşenen katmandaki betonun bir sonraki katmanla örtüşmeden önceki sıcaklığı, hesaplama tarafından öngörülenin altına düşmeyecek şekilde yapılmalıdır.

Isıtılan mahalde döşenen betonla temas eden havanın sıcaklığı en az 5 °C olmalıdır.