Monolitik betonarme yapıların montajı. Genel Hükümler. Monolitik betonarme binalar ve yapılar

Mimarlık, tasarım ve inşaat

Binanın taşıyıcı çerçevesinin monolitik yapıları, bir bütün olarak yük altında çalışan bir mekansal sisteme rijit bir şekilde birbirine bağlanmış kiriş kolonlarının ve tavanların dış ve iç taşıyıcı duvarlarının sürekli elemanlarıdır. Binalar monolitik betonarme monolitik ve prekast monolitik olarak ayrılır ve aşağıdakilere göre gerçekleştirilir: yapıcı şemalar: monolitik taşıyıcı ve kapalı yapılar; kolonun monolitik çerçevesi ve dış tavanlar ve iç duvarlar prefabrik veya taş malzemeler; monolitik...

11. Monolitik betonarme yapılar ve yapılar.

Bir binanın taşıyıcı çerçevesinin monolitik yapıları, bir bütün olarak yük altında çalışan bir mekansal sisteme sıkı bir şekilde bağlanmış, dış ve iç taşıyıcı duvarların, kolonların, traverslerin ve tavanların sürekli elemanlarıdır.

Monolitik betonarme binalar, monolitik ve prekast-monolitik olarak ayrılır ve aşağıdaki yapısal şemalara göre yapılır:

- monolitik yatak ve çevre yapıları;

- monolitik çerçeve (sütunlar ve döşemeler), dış ve iç duvarlar, prefabrik veya taş malzemeler;

- monolitik dış ve iç duvarlar, prefabrik tavanlar ve bölmeler;

- monolitik betonarme binaların münferit parçaları (sertleştirici çekirdekler, katı döşeme plakaları).

Yapıları dikmek için basitleştirilmiş teknoloji monolitik betonşuna benziyor: doğrudan şantiyede, özel formlar monte edilir - projeye göre donatıdan yapılmış bir çerçevenin monte edildiği ve içine betonun yerleştirildiği gelecekteki yapısal elemanın (sütunlar, duvarlar vb.) dökülmüş. Beton gerekli mukavemeti ayarladıktan sonra, binanın hazır bir yapısal elemanı elde edilir. Kalıp elemanları ya demonte edilir (açılır kalıp kullanılırken) veya duvarın bir parçası olur (sabit kalıp kullanılırken).

Özellikle konut inşaatı hakkında konuşmak gerekirse, monolit bina inşaatı tercihi aşağıdaki nedenlerden dolayı verilmektedir:

- Monolitik yapıdaki yapıların adımı önemli değildir. Prefabrik - tüm yapılar belirli bir modülün katları olan boyutlara sahiptir; fabrikada gerçekleştirilen inşaat teknolojisi, aletlerin şeklini hızlı bir şekilde değiştirmeye izin vermiyor. Bu nedenle mimarlar ve tasarımcılar belirli standart ölçülere bağlı kaldılar ve sonuç olarak tasarım kararları vermede sınırlı kaldılar.

- Monolitik yapılar tuğladan %15-20 daha hafiftir. Duvarların ve zeminlerin kalınlığı önemli ölçüde azalır. Yapıların ağırlığının hafifletilmesi nedeniyle, sırasıyla temellerin malzeme tüketimi azalır, temellerin inşası fiyat olarak düşer.

- Üretim döngüsü şantiyeye aktarılır. Prefabrik ev yapımında ürünler fabrikada üretilir, şantiyeye getirilir ve montajı yapılır. Prefabrike yapıların imalatında, herkes için toleranslar belirlenir. teknolojik aşamalar derzleri bitirirken ek işçilik maliyetlerine yol açan . Monolitik inşaat, açıkça hazırlanmış bir şemaya göre yapılırsa, binaların inşaatı daha kısa sürede gerçekleştirilir. Doğrudan sahada somut bir montaj oluşturmak mümkünse mesele daha da basitleşiyor. Ayrıca, iyi yürütülen çalışma, ıslak işlemlere olan ihtiyacı ortadan kaldırır. Duvarlar ve tavanlar bitirmek için neredeyse hazır.

- Monolitik yapı, neredeyse kesintisiz bir yapı sağlar. Bu sayede ısı ve ses yalıtımı göstergeleri artar.

- Monolitik yapıların daha dayanıklı olduğunu da bilmelisiniz. Modern panel evlerin yerleşik tasarım ömrü 50 yıl ise, buna göre inşa edilenler monolitik teknoloji- 200'den az değil.

- Bu teknoloji ile işçilik ucuzluyor, işçilik maliyetleri bir kere yapılıyor. Çelik tüketimi %7-20, beton tüketimi ise prekast beton yapılara göre %15'e kadar azalır.

- Modern kalıp tasarımı sayesinde, monolitik binaların inşaatı artık doğada mevsimlik değil, tüm yıl boyunca mümkün oldu.

- Teknolojik özelliklerinden dolayı monolitik evler teknojenik ve diğer olumsuz çevresel faktörlerin etkisine daha dayanıklı, depreme daha dayanıklı.

Ve ayrıca ilginizi çekebilecek diğer çalışmalar |

|||

| 74090. | İşletmede organizasyon ve üretim planlaması kavramı | 77 KB | |

| İşletmede organizasyon ve üretim planlaması kavramı. Üretim organizasyonunun özü Dersin amacı, üretim ve teknik çözümlerle ilgili ekonomik hesaplamalar hakkında bilgi ve pratik beceriler kazanmaktır ... | |||

| 74091. | Yeni ürünler ve teknolojiler yaratma ve bunlara hakim olma döngüsünün planlanması ve organizasyonu | 938,5 KB | |

| Malların ve ekonomik birimlerin piyasa ekonomisinin doğasında var olan rekabet koşullarında, özellikle yüksek teknolojili işletmeler ürünlerini yenilemekte ve üretim yöntemlerini geliştirmektedir... | |||

| 74092. | Yeni ürünlerin üretimi için teknik hazırlık | 338,5 KB | |

| Yeni ürünlerin üretimi için teknik hazırlık Üretimin teknik hazırlığı, yeni ürünlerin endüstriyel üretiminin geliştirilmesinin yanı sıra üretimin tasarım teknolojik organizasyonel hazırlığını içerir. Bu aşamada, yeni ürün, elde edilen prototipten gelişiminin çeşitli aşamalarından geçer ... | |||

| 74093. | Ғұndar zhne khalyқtardy ryn auystyruy | 33,55 KB | |

| Kytaydyң ygystyruymen ғұndar Altay Saryarқa argyly Batys Kazakistanғa zhylydy. Tarikhta bұl zhylzhu tek ndarғa ғana tәn құbylys emes basқa da іri taipalarғa da әserin tiizdі. Ondar Edilden atip aldaryna sarmatalandardy sala ryp Europa endi. | |||

| 74094. | Abylai (Abilmansur) han | 33,02 KB | |

| Abylai han 1711-1781 Kazak Ordasyk hanları Kazak memleketinin Tarihindagy asa kornektі memleket kayratkeri arky tegi Zhoshy khan bergi babalary Kazak Ordasynyk negizin salan odzZhunlybek eniger Onyk balasy Abilmansur keyin Kazaka khan bolyp Abylai atangan aktaban shybyryndy zhyldarynda zhetim kalyp uysin Tule bidin kolyna keledi. Abylai bastagan kazak koly zhokar baskynshylyryna birneshe morte soy berdi. Sol kezde oyrat baskynshylaryna kar krestin eң belsendi uyymdastyrushylarynyk sonunda ... | |||

| 74095. | Kazak khandygyn kuryluy: ishki kurylysy | 29,99 KB | |

| XIΥXΥғasyrlarda Shyғys Deshti kypshak Aқ Orda abilhayyr khandygy Zhetisu Moğolistan erkekler Torkistan Kazakistannyң otryқshyeginshi audany aumagyndagy Kazakhsi Sonymen Katar Kazak Khandygy Ush zhzdin Galyptasuy Ondirgish Koshterdin Damuy Koshpeli Audan Men Otyryқshyeginshi Audandar Arasyndagy Entegrasyonu өmirge Keldі'de. Olay bolsa Kazakistan aumaғynda birtұtas memlekettik Altyn Ordaғa formaldy torde baғynyp derbes memleket retinde mir sergen Aү Ordadan bastau alyp ... | |||

| 74098. | Ybyray Altynsarin | 24,63 KB | |

| Ybyrai 1841 zhyly kazan aiynyk 20synda kazirgi kostanay oblysy kostanay audanynda duniege keledi. Сйтіп nemeresі kishkentai Ybyraydy Orynborda ashylady milletvekilleri kүtіlgen oryskazaқ mektebіne kүni bryn zhazdyryp koyady. Ataң mұnda anaңmen yesenaman Suyip salem zhazady bүgin saғan. | |||

(Belge)

stroi_monolit.doc

Mazov E.P.MONOLİTİK BİNA İNŞAATI

Hakemler: Fedorov V.S. - RAASN Sorumlu Üyesi, Teknik Bilimler Doktoru, Profesör

Enno I.K. - Doktora, profesör

Mevcut çalışma Rehberi monolitik binaların inşası için verilen yapısal ve teknolojik ilkeler, monolitik beton, kalıp ve güçlendirme işleri üretimi için teknoloji verilen; beton pompa ünitelerinin seçimi ve hesaplanması için gerekli veriler verilmiş, uygulama örnekleri verilmiştir. farklı şekiller kalıp, kalıp dışı betonlama, yerinde çokgenler ve monolitik konut inşaatının temelleri ile kış betonlama yöntemleri ele alınmaktadır.

Eğitimde sunulan materyallerin ve gelişmelerin çoğu, yerel şantiyelerde uygulama konusunda uzun yıllara dayanan deneyime dayalı olarak telif hakkıyla korunmaktadır.

Ders kitabı, GOU DPO GASIS öğrencileri için "Endüstriyel ve sivil inşaat" yönünde tasarlanmıştır ve bir sertifikasyon çalışması yazmak için ve ayrıca monolitik konutlarda iş üretimi için teknolojik haritalar ve projeler geliştirmek için kullanılabilir. yapı.

1.Monolitik binaların montaj özellikleri …………………………………………………………………………………………………………… ……………………………………………………………………………………………… .6

1.1. Yapıcı kararlar monolitik binalar ……………………… 6

2.Beton. Sınıflandırma ve kompozisyon …………………………. …………… 13

2.1. Sınıflandırma ve kompozisyon ……………………………………………… .13

2.2. Beton bileşimi seçimi ………………………………………………… 15

2.3. Beton karışımlarının ve betonların özellikleri …………………………………… 16

3. Monolitik beton işleri ……………………………………. 18

3.1. Yerinde dökülen betondaki katkı maddeleri ……………………………………… ..18

3.2. Beton karışımlarının hazırlanması ve teslimi …………………………… 20

3.3 Negatif dış sıcaklıklarda beton karışımlarının hazırlanması ve tesliminin özellikleri ................................ 25

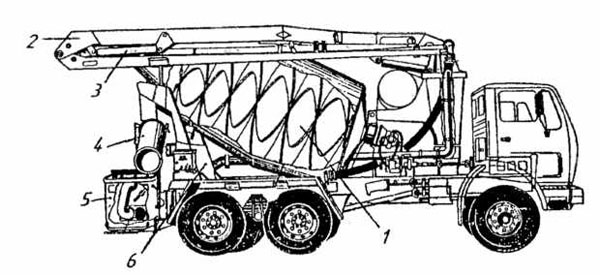

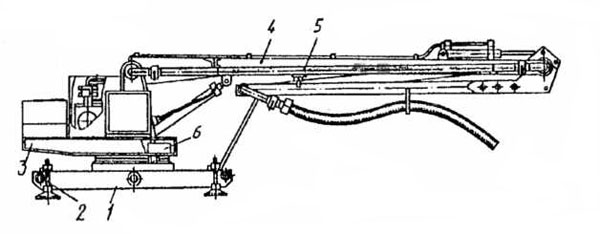

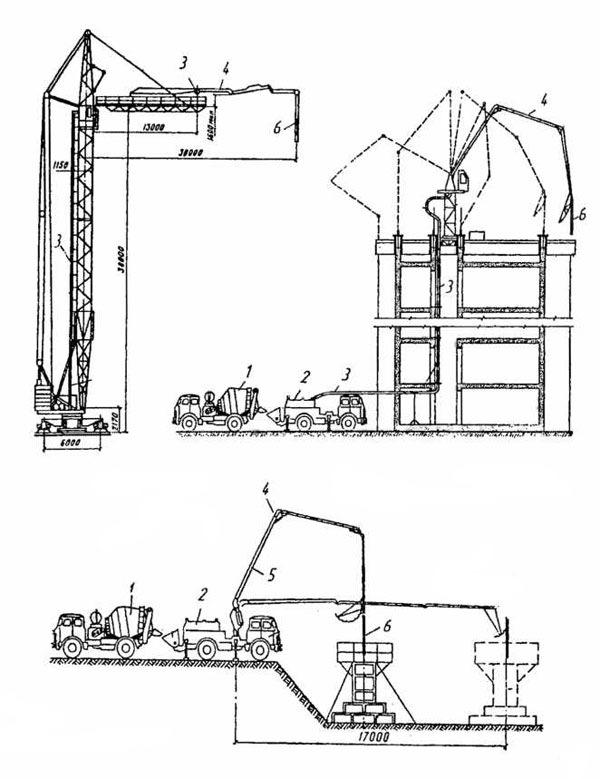

3.4. Beton pompaları kullanılarak beton karışımlarının döşenmesi ……………… ..27

3.5 Boru hattındaki hidrolik kayıpların hesaplanması ……………………… .35

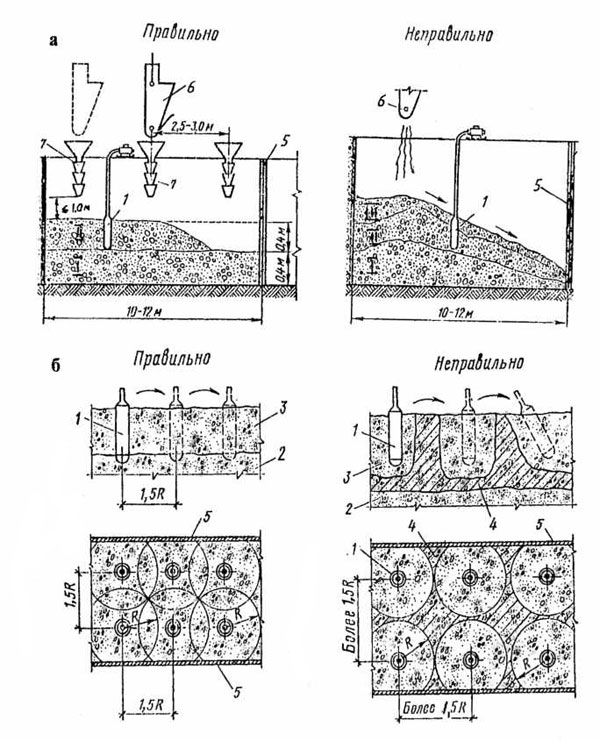

3.6 Monolitik yapıların betonlanması ………………………….… .37

3.7 Negatif beton karışımlarının döşenmesinin özellikleri

Dış hava sıcaklıkları ……………………………………… 45

3.8. Monolitik kalite kontrolü Beton işleri……………………..47

3.9. İş güvenliği …………………………………………………… ..… 50

4. Kalıp ve kalıp …………………………………… 53

4.1 Kalıbın amacı ve gerekliliği ………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………… ... 53

4.2 Kalıp türleri ve uygulama alanı …………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………… ……………………………………………………………………………… 53

4.3 Kalıp seçimi ………………………………………………………… .60

4.4 Kalıp işlerinin teknolojisi ……………………………………………………………………………………………………………… ………… 62

4.5 Monolitik yapılarda kalıp uygulama örnekleri ……… .63

5. Armatür ve güçlendirme işleri …………………………………… ..67

5.1 Vanaların amacı ve sınıflandırılması ………………………………… .67

5.2 Armatürlerin temini, nakliyesi ve depolanması …………… .69

5.3. Bağlantı parçalarının hassas montajı ve montajı ………………………………………………………………………………………………………………… …… 70 70

6. Monolitik yapıda yerinde çokgenler ……… ..75

7. Monolitik yapıların kalıpsız betonlanması ... ..80

8. Negatif dış sıcaklıklarda monolitik yapıların betonlanması ................................................ ................................................................ ................................................................ ................................................................ ................................................................ ................................................................ ................................................................ ................................................................ ................................................................ ................................................................ ................................................................ .................... 82

8.1.Genel Hükümler ve kavramlar ………………………………………… ..82

8.2. Kış betonlama yöntemleri ………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………… …………………………………………………………………………………… 83 83

8.2.1. Termos yöntemi ………………………………………………… ..83

8.2.2. Antifriz katkı maddelerinin uygulanması ……………………………… .84

8.2.3. Elektrikli ön ısıtma ………………………………… .85

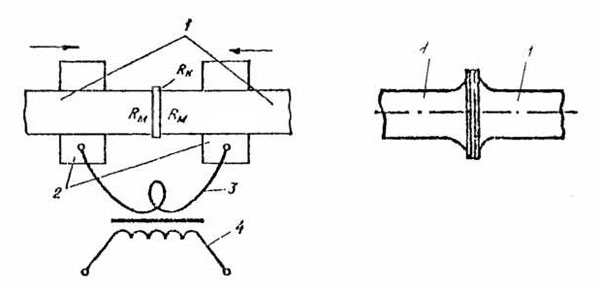

8.2.4. Elektrot ısıtma ……………………………………………… 87

8.2.5. Isıtma telleri aracılığıyla elektrikli ısıtma …………… 90

8.2.6. Termoaktif kalıp kullanarak betonun ısıtılması ……………………………………………………………………………………………………………… ………………………………… 100 100

8.2.7. Betonun termoset esnek ile ısıtılması

Kaplamalar (TAGP) ………………………………………………… ..101

8.2.8 Oda ısıtma yöntemi. ile ısıtma

Isı ve gaz jeneratörü ……………………………………………… 102

8.2.9 Gaz brülörleri ile ısıtma ………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………… …………………………………………………………………………….

Sonuç …………………………………………………… 106

Literatür ve kaynaklar ………………………………………… ... 107

GİRİŞ

Rusya'da son yıllarda, binaların ana taşıyıcı yapılarının üretiminin DSK ve betonarme fabrikalarında yapıldığı prefabrik konut inşaatı ile birlikte, monolitik konut inşaatı yöntemi aktif olarak uygulanmaya başlandı ve bu da onu daha da cazip hale getiriyor. yapıların (duvarlar, zeminler, kolonlar, merdivenler vb.) doğrudan inşaat sahasında bir binanın montajı sırasında imal edilmesi mümkündür. Bunun için çeşitli kalıp türleri kullanılır.

Yurtdışında (ABD, İngiltere, Fransa, Türkiye vb.), yerinde dökme betonarme binaların hacmi toplam inşaat hacminin %60-80'ini oluşturmaktadır. Rusya'da, çeşitli tahminlere göre, monolitik konut inşaatı hala% 15-20'dir.

Teknik ve ekonomik analiz, bazı durumlarda monolitik betonarmenin metal tüketimi, toplam emek yoğunluğu ve düşük maliyetler açısından daha verimli olduğunu göstermektedir.

Monolitik binaların prefabrik konut inşaatına kıyasla inşası, bir üretim üssü oluşturmanın tek seferlik maliyetlerini% 30 ... 40 (beton eşya fabrikaları, ZhBK ve DSK) azaltmaya, çelik tüketimini 10 ... %20 (prefabrik yapılarda teknolojik ve montaj parçaları), enerji maliyetleri - %30 (prefabrik ürünlerin kalıplanması, buharda pişirilmesi).

Monolitik binaların diğer avantajları, sismik alanlarda inşaat; üretim üssünün olmadığı durumlarda (beton fabrikaları); binaların yeniden inşası ve monolitik bir tasarımda yapılan binaların mimari dışavurumunu da belirtmek isterim.

Monolitik binaların yapımını iyileştirmek için ana talimatlar şunlardır:

Manuel proseslerin minimizasyonu ve teknik donanımı,

Endüstriyel teknolojik kalıp uygulaması,

Özel yüksek performanslı makineler, mekanizmalar ve ekipmanların tanıtılması (beton karıştırma ve beton pompalama üniteleri),

Beton teknolojisinin kapsamlı kimyasallaştırılması ve etkili yapı malzemelerinin kullanımı,

Monolitik süreçlerin yoğunlaştırılması ve beton işlerinin kapasitesinde artış,

Gelişimi etkili yollar kış betonlama,

Yüksek nitelikli personel monolitlerinin eğitimi.

Monolitik binaların karmaşık teknolojik süreci, kalıp, donatı ve beton işleri içerir. Monolitik çalışmanın ana süreçleri şunları içerir: kalıbın montajı ve sökülmesi, takviye ve döşemenin montajı, bağlanması veya kaynağı beton karışımı.

1. Monolitik binaların montajının özellikleri

ile ayırt etmek gelenekseldir. yapıcı tipler: monolitik ve prekast monolitik binalar. Ana destekleyici yapıların (iç duvarlar, sütunlar ve zeminler) monolitik betondan yapıldığı binalara monolitik denir. Eskrim yapıları, merdiven basamakları, bölmeler vb. prefabrike olabilir. Sağlamlık payı toplam hacmin %70'i veya daha fazlası olmalıdır yapısal elemanlar bina. Prekast-monolitik binalar, yapıların bir kısmının monolit, diğerinin ise prefabrik bir versiyonda yapıldığı binalar olarak adlandırılır. Sağlamlığın payı, toplam yapısal eleman hacminin% 30 ila 70'i arasında olmalıdır.

Monolitik betondan binaların montajı için teknolojik sürecin organizasyonu, yaratıcı aramalar için büyük fırsatlar yaratır ve şekillendirme esnekliği nedeniyle, bina mimarisinin işlevsel amaçlarına en büyük uyumu elde etmeyi sağlar.

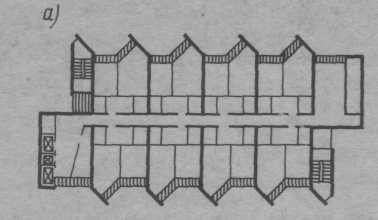

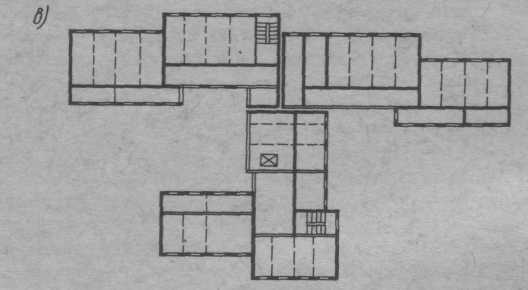

1.1 Monolitik binaların yapısal çözümleri

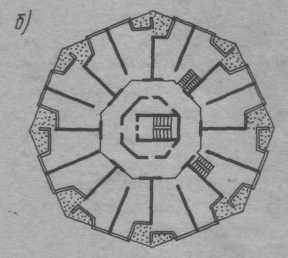

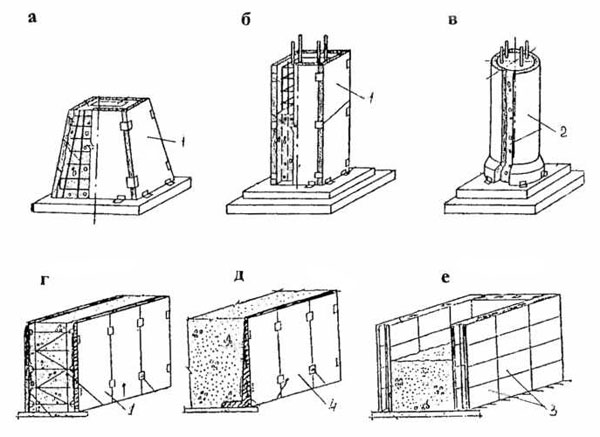

Monolitik beton binalar, taşıyıcı veya taşıyıcı olmayan dış duvarları olan bir çapraz duvar taşıyıcı sistemi, yalnızca enine duvarlar yük taşıyan dikey elemanlar olduğunda çapraz duvar veya yük taşıyan uzunlamasına uzunlamasına duvar olarak tasarlanabilir. duvarlar (Şekil 1.1.)

Pirinç. I.1. Konut binalarının çerçevesiz duvar yapısal sistemleri:

a, b - çapraz duvar (paralel ve radyal yük taşıyan duvarlarla); c - boyuna duvar; d, d - duvar arası

Monolitik beton kullanarak hemen hemen her mimari fikir gerçekleştirilebilir. Monolitik beton, benzersiz yapılar, karmaşık işlevlere sahip büyük kamu binaları ve buna bağlı olarak karmaşık, çok yönlü bir yapı oluşturmak için en "uygun" malzemedir. Monolitik betonun konut yapımındaki esnekliği, öncelikle binalar için planlama çözümlerinin özgürce seçilmesi olasılığında kendini gösterir.

İnşaat teknolojisinin önemli bir komplikasyonu olmadan, çeşitli tiplerde konut binaları inşa edilebilir: sıradan apartmanlar, otel tipleri, pansiyonların yurtları, vb. Yerleşim için çok önemli olan monolitte kat yüksekliğini değiştirmek kolaydır. konut dışı binaların ve ofislerin ilk katları. Bu tür odalarda açıklıkların ölçüsü ve yüksekliği yerleşik işletmelerin fonksiyonel gereksinimlerine uygun olarak alınabilir.

Döşeme plakalarının açıklığının boyutuna bağlı olarak, duvar yapısal sistemleri kısa açıklıklı (4,8 m'ye kadar), orta açıklıklı (7,2 m'ye kadar) ve uzun açıklıklı (7,2 m'den fazla) olarak ayrılır. Uygulamada Konut inşaası kısa açıklıklı ve orta açıklıklı yapısal sistemler kullanılmaktadır.

Enine taşıyıcı duvarlara sahip binalarda, taşıyıcı duvarlara dik hareket eden yatay yükler, binanın boyuna yönünde bulunan ayrı takviye diyaframları, enine duvarların ve döşeme plakalarının rijit bağlantısı nedeniyle düz bir çerçeve, radyal olarak algılanır. Planda binanın karmaşık bir şekli olan enine duvarlar.

Boyuna taşıyıcı duvarlara sahip binalarda, bu duvarlara dik etkiyen yatay yükler ayrı enine merdiven duvarları, bitiş duvarları ve kesişme duvarları tarafından algılanır.

Çapraz taşıyıcı duvarlı binalarda, hareket yönlerine bağlı olarak yatay yükler boyuna veya enine duvarlar tarafından algılanır ve bu nedenle bu yapısal sistem en dayanıklı, rijit ve kararlı binaların inşasına izin verir. Yükseklik ve yapı açısından taşıyıcı sistem düzgün ve düzensiz olabilir. Düzenli sistemler, aynı zemin kat duvar ve açıklık düzenine sahip binaları ve düzensiz - dikey ve yatay yapılara sahip binaları içerir. farklı boyutlar ve tip (örneğin, birinci katlarda - sütunlarda ve üstteki katlarda - duvarlarda; bina, duvarların boyutlarının yüksekliğinde, farklı yüksekliklerinde vb. Genişleme veya daralmaya sahiptir.) Yapı seçimi Binanın sağlamlık ve rijitlik sağlaması açısından sistem statik hesaplara dayalı olarak yapılır ve kat sayısına, yapının jeolojik ve zemin koşullarına bağlıdır.

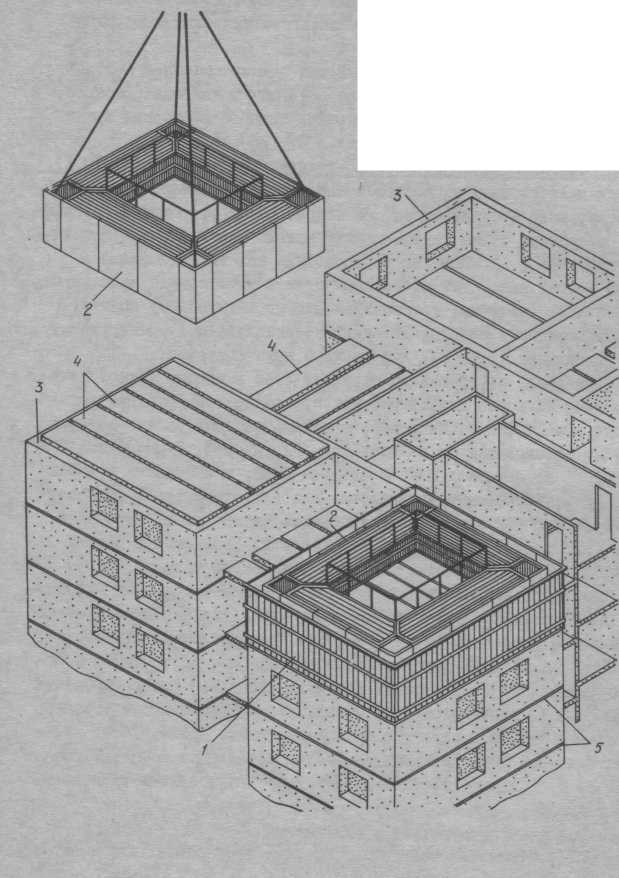

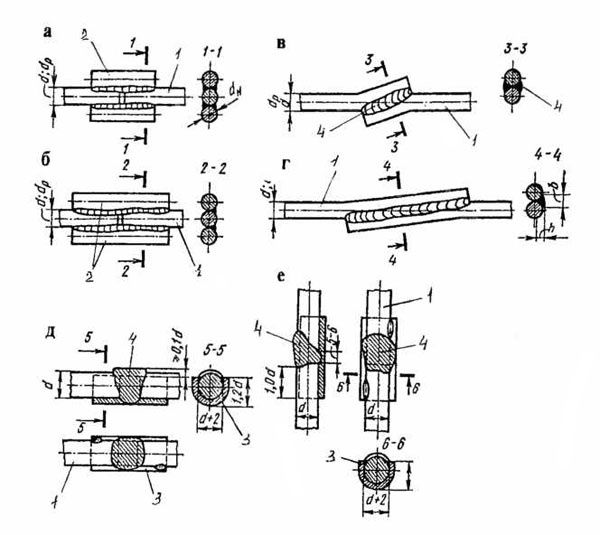

Binanın yapıcı ve teknolojik türü, yapım yöntemiyle ilişkilidir. Çıkarılabilir (hareketli) kalıplarda inşa edilen iki ana ve en yaygın yapısal ve teknolojik çerçevesiz bina türü vardır.

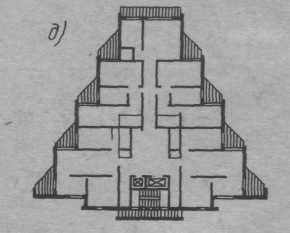

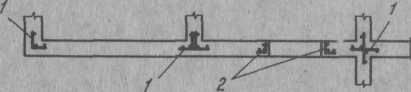

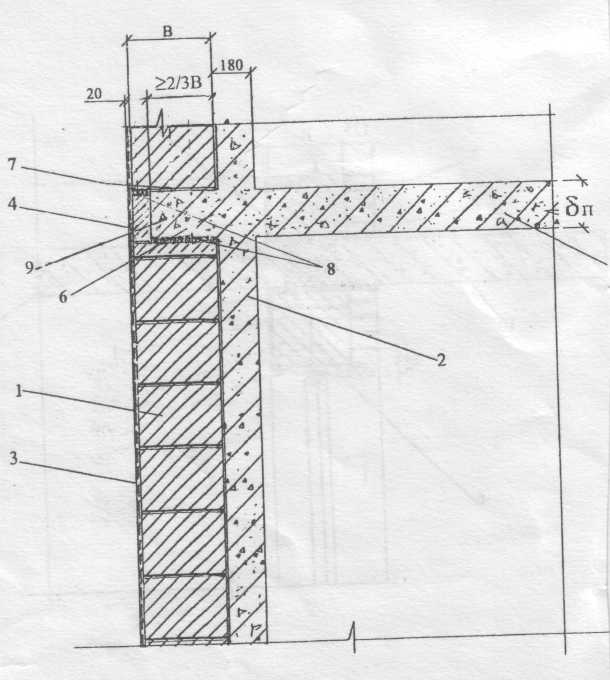

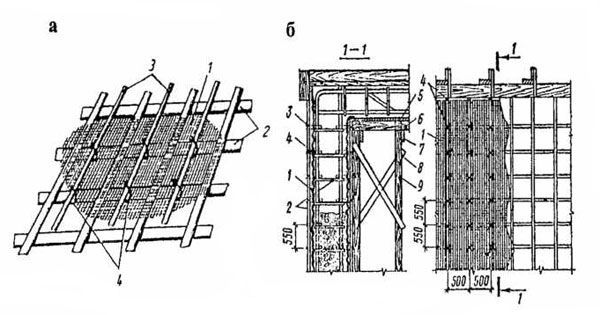

İlk yapısal ve teknolojik tipteki binalar. Bu tip binalarda, ilk aşamada iç ve dış taşıyıcı duvarlar kat kat dikilir, ikinci aşamada tavanlar düzenlenir. Bu tür binaların iç duvarları her zaman yekpare tek katmanlı, dış duvarlar yekpare ve prefabrik yekparedir. Bu durumda duvarların yapımı için büyük panel veya blok kalıp kullanılır. (Şekil 1.2.)

Pirinç. 1.2. Blok ve büyük panel kalıpta ilk yapısal ve teknolojik tipte bir binanın montajı: -

1- büyük panel kalıp;

2- blok kalıp;

3 - monolitik duvar;

4 - prefabrik döşeme plakaları;

5 - yatay teknolojik dikiş

İlk yapısal ve teknolojik tipteki binalarda kullanılan tavanlar, kural olarak, katı veya oyuk çekirdekli levhalardan prefabrikedir. Prefabrik monolitik ve monolitik zeminler kullanmak mümkündür.

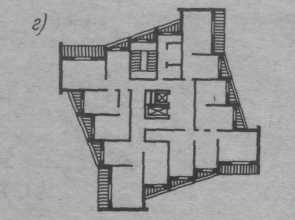

İkinci yapıcı ve teknolojik tipteki binalar.İkinci tip binalarda, ilk aşamada, monolitik betondan yapılmış taşıyıcı duvarlar ve tavanlar aynı anda veya sırayla dikilir. İkinci aşamada dış duvarlar dikilir.

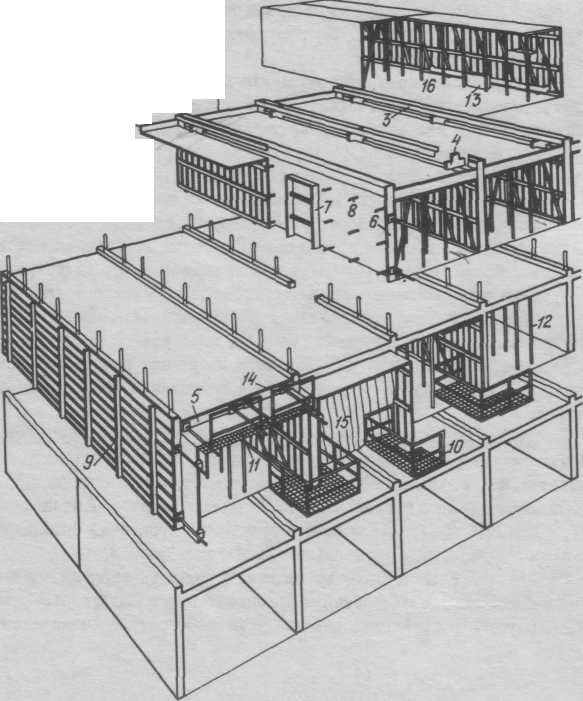

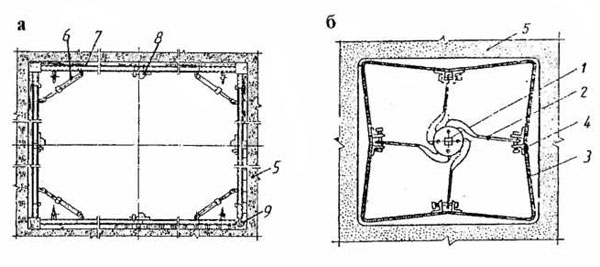

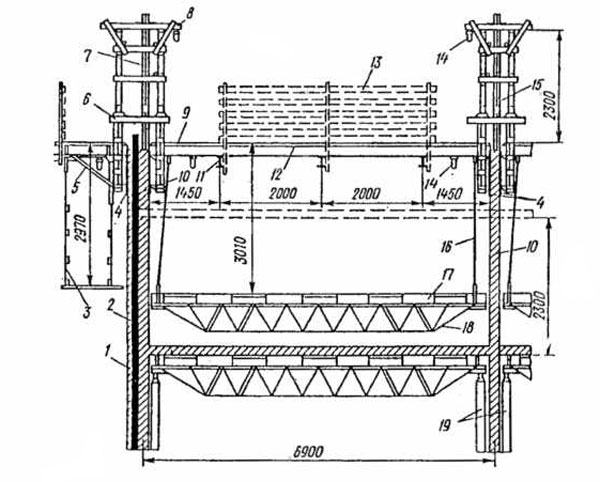

Duvarların ve tavanların aynı anda montajı ile hacimsel ayarlanabilir (tünel) kalıp kullanılır (Şekil 1.3.)

Pirinç. 1.3. Hacim ayarlı (tünel) kalıpta ikinci yapısal ve teknolojik tipte bir binanın inşaatı: 1 - Hacim ayarlı kalıptan (yarım tünel) L şeklinde eleman; 2 - kalıbı kaldırmak için travers; 3 - haç biçimli ekler üzerine monte edilmiş kaide kalıbı; 4 - çapraz şekilli uç; 5 - uç döşeme kalıbı; 6 - uç duvar kalıbı; 7 - mermi; 8 - kalıp sabitleme cıvataları; 9 - evin sonundaki cihaz için büyük panel duvar kalıbı; 10-11 - çalışma platformları; 12 - teleskopik raf; 13 - kızılötesi yayıcı; 14 - eskrim; 15 - beton ısıtma sırasında tüneli kapatmak için branda; 16 - jak

İç duvarlar, ağırlıklı olarak ağır betondan, tek katmanlı monolitik olarak tasarlanmıştır. Betonun basınç dayanımı sınıfı, duvarların dayanımının B15'ten düşük olmaması şartıyla belirlenir. Duvarların kalınlığı, kuvvet etkileri hesaplama sonuçlarına göre alınır ve ses yalıtımı gereksinimlerini karşılamalıdır. Minimum kalınlık apartmanlar arası duvarlar 160mm olarak atanmıştır.

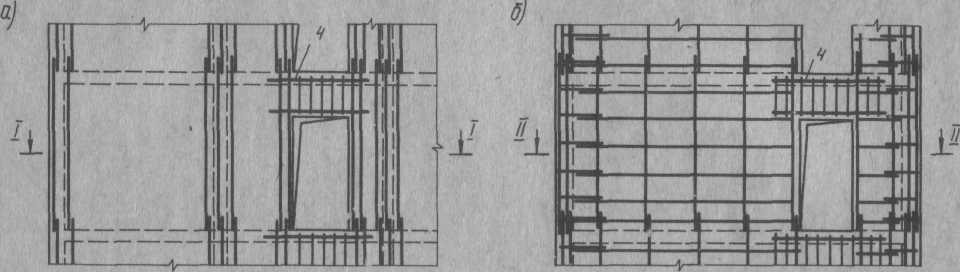

1. 4. Dikilen binalarda monolitik duvarların takviye şemaları:

A) - normal mühendislik ve jeolojik koşullarda; b) - sismik bölgelerde. I - duvarların kesiştiği yere yerleştirilmiş uzay çerçeveleri; 2 - açıklıkların kenarlarına monte edilmiş çerçeveler; 3 - düz çerçevelerden yapılmış zırhlı blok; 4 - lentoların mekansal çerçevesi

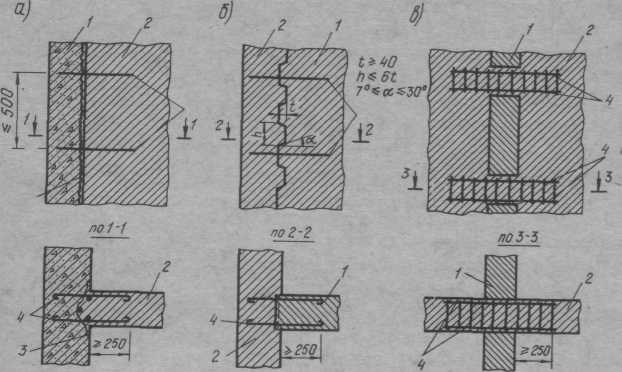

Pirinç. 1.5. Monolitik duvarların dikey alın derzlerinin şemaları:

a - anahtarsız; b - yükseklik boyunca eşit olarak dağıtılmış dübellerle; c - anahtarlardan ayrı olarak yerleştirilmiş: 1 - ilk etapta betonlanmış monolitik duvarlar; 2 - ikinci aşamada betonlanacak duvarlar; 3 - çerçeveye sabitlenmiş dokuma ağdan yapılmış kesici; 4 - yatay takviye bağları

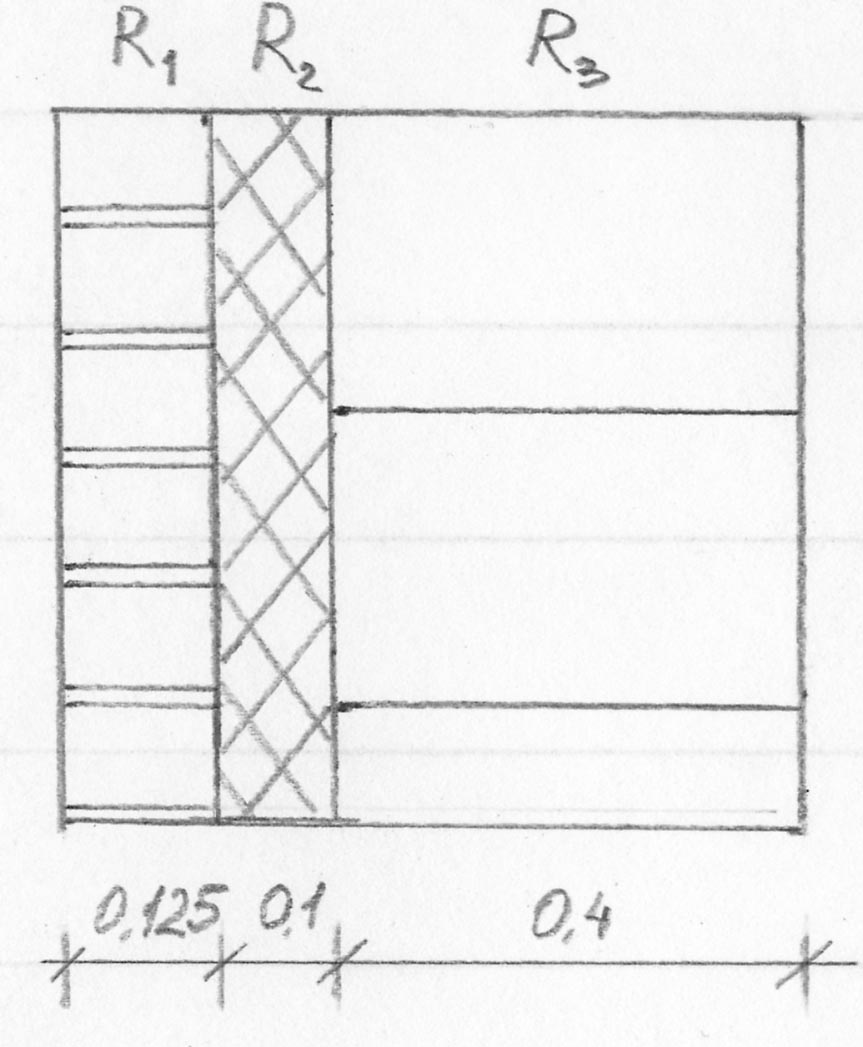

Dış duvarlar, zorunlu bir dış koruyucu tabaka montajı ile 900 kg / m3'e kadar yoğunluğa sahip tek katmanlı monolitik gaz betondan yapılabilir. SNiP 23-02-2003 (Binaların termal koruması) gereksinimlerini karşılayan üç katmanlı prefabrik yapının en yaygın kullanılan dış duvarları.

Bina zarfları örnekleri:

Şekil 1.6. Üç katmanlı kapalı yapı. 1) Gazbeton (-0,4 m kalınlığında), ısı yalıtım malzemesi (-0,1 m kalınlığında genişletilmiş polistiren) ve kaplamadan oluşur. tuğla işi(kalınlık -0.125m) 2). Üç katmanlı kapalı yapı. İç tuğladan (-0.25 m kalınlığında), ısı yalıtım malzemesinden (-0.1 m kalınlığında mineral yün levha) ve kaplama tuğlasından (-0.125 m kalınlığında) oluşur.

Örtüşmeler monolitik, prekast-monolitik ve prefabrik olarak kullanılır.

m

m

Pirinç. 1.7 Üç katmanlı kapalı yapı. Monolitik betonarme (0,18 m kalınlığında), ısı yalıtım malzemesi (0,3 m kalınlığında polistiren beton bloklar) ve sıvadan (0,02 m kalınlığında) oluşur.

1-polistiren bloklar,

2-monolitik betonarme,

3 püskürtme beton (sıva).

Onolitik tavanlar, konut binaları için birleşik bir yük için kontur boyunca veya dördüncü bir serbest kenar ile üç tarafta desteklenen levhalar olarak hesaplanır ve tasarlanır.

Prekast-monolitik zeminler, levha kalınlığında iki katmanlı bir yapıyı temsil eder: alt katman, kalıcı bir kalıp olarak kullanılan, 40-60 mm kalınlığında prefabrik bir levhadır (kabuk); üst tabaka 120-140 mm kalınlığında monolitik betondur. Konut binaları için birleşik bir yük için prekast-monolitik bir zeminin hesaplanması, katı olarak gerçekleştirilir. monolitik levha... Prefabrik levha, B15 sınıfı ağır betondan poligon koşullarında çelik kalıp kullanılarak yapılmıştır. monolitik katman, B12.5 veya daha yüksek sınıfın ağır veya hafif betondan yapılmıştır.

Prefabrik döşeme levhaları kullanılır: masif döşeme levhaları ve boşluklu döşeme.

Asansör şaftları monolitik yapılmıştır.

Merdivenler, birleşik prefabrike betonarme kanatlardan ve platformlardan ve ayrıca özel bir kalıp kullanılarak monolitik bir tasarımdan yapılmıştır.

2. BETON. SINIFLANDIRMA VE KOMPOZİSYON

2.1. Sınıflandırma ve kompozisyon

Beton bir takım özelliklere göre sınıflandırılır. (GOST 25192-82) Yapısal betonlar, destekleyici ve kapalı yapıların yapıldığı amaçlarına göre ayırt edilir. Yoğunluğa göre beton, özellikle ağır (2500 kg / m3'ten fazla), ağır (1800 ... 2500 kg / m3), hafif (500 ... 1800 kg / m3), özellikle hafif (daha az) olarak ayrılır. 500 kg/m3 ).

Bağlayıcı tipine göre betonlar ayırt edilir: çimento, silikat, alçı, cüruf-alkali vb. Agrega tipine göre betonlar yoğun, gözenekli ve özel agregalarda olabilir.

Yapısal olarak betonlar yoğun, gözenekli, hücresel ve kaba gözenekli bir yapıya sahiptir.

Yapısal ağır ve hafif olanlar, binaların monolitik yapılarının inşası için inşaat uygulamalarında en yaygın olarak kullanılmaktadır. Çimento beton, seçilen bileşimi genellikle çimento, su, agrega ve katkı maddeleri içerir.

Çimento - beton karışımlarının üretimi için ana bağlayıcı malzeme türü. (GOST 30515-97)

Çimento aşağıdaki kriterlere göre sınıflandırılır:

Klinker tipi ve malzeme bileşimi;

Sertleştirme gücü;

Sertleşme hızı;

Ayar zamanı;

Klinker tipine göre, çimentolar Portland çimentosu ve alümina klinkerine göre ayırt edilir.

Malzeme bileşimi açısından ve aktif mineral katkı maddelerinin içeriğine bağlı olarak Portland çimentosu klinkerine dayalı çimentolar aşağıdaki gibi alt bölümlere ayrılır:

Aktif mineral katkı maddesi yok - Portland çimentosu;

%20'den fazla olmayan aktif mineral katkılı - Mineral katkılı Portland çimentosu;

%20'nin üzerinde granüllü cüruf katkılı - Portland cüruf çimentosu;

%20'nin üzerinde aktif mineral katkılı - Portland puzolanik çimento.

Sertleşme sırasındaki mukavemet ile aşağıdaki çimentolar ayırt edilir:

Yüksek mukavemet - 550.600 ve üzeri kaliteler;

Artan güç - sınıf 500;

Erler - 300 ve 400 markaları;

Düşük kalite - 300 işaretinin altında.

Çimentolar sertleşme hızına göre ayırt edilir:

28 günlükken güç tayınlaması ile geleneksel;

3 ve 28 günlükken güç rasyonuyla hızlı sertleşme;

Özellikle 1 günlük veya daha küçük yaşta mukavemet tayınlaması ile hızlı sertleşme;

Sertleşme süresine göre çimentolar şu şekilde sınıflandırılır:

1 saat 30 dakikadan fazla ayar başlangıcı ile yavaş ayar;

Normal ayar, 45 dakikadan itibaren ayar başlangıcı. 1 saat 30 dakikaya kadar;

45 dakikadan daha kısa sürede sertleşme başlangıcı ile hızlı sertleşme.

Zamanla, çimentonun aktivitesi azalır (yılda% 30-40), bu nedenle nakliye ve depolama kurallarına ve şartlarına kesinlikle uymak gerekir.

yer tutucular beton hacminin %80'ini kaplar ve betonun dayanımını, dayanıklılığını ve maliyetini önemli ölçüde etkiler.

İnşaat işleri için kumlar ince agrega olarak kullanılır (GOST 8736-93).

Yüksek kaliteli beton üretimi için kum, çeşitli boyutlarda tanelerden (orta ve kaba kum karışımı M cr = 2-3) oluşmalıdır, böylece içindeki boşluk hacmi minimum olur, boşluk hacmi o kadar küçük olur. kum, yoğun beton yapmak için daha az çimento gerekir. İncelik modülü 1.5'ten az ve 3.5'ten fazla olan kum kullanılması tavsiye edilmez.

Büyük yer tutucu ağır beton yoğun çakıl ve kırma taş kayalar inşaat işleri için (GOST 8267-93).

Hafif beton üretimi için, genişletilmiş kil ve çeşitlerini (shungizit, kül çakıl, alümina genişletilmiş kil, genişletilmiş çamurtaşı), termolit, agloporit, cüruf pomza, granül cüruf, genişletilmiş dahil olmak üzere 5 ila 40 mm arasında büyük gözenekli agregalar kullanılır. perlit ve genişletilmiş vermikülit ile gözenekli kayalardan ve endüstriyel atıklardan dolgu maddeleri (GOST 25820-2000).

Beton karışımının hazırlanması ve sertleşme işlemi sırasında betonun dökülmesi için herhangi bir su, kullanım suyu temini, nehirler veya doğal rezervuarlar (GOST 23732-79).

Çimento tüketimini azaltmak, beton karışımının teknolojik özelliklerini ve betonun fiziksel ve mekanik özelliklerini düzenlemek için umut verici yönlerden biri, çimento kullanımıdır. kimyasal katkı maddeleri beton üretiminde (GOST 24211-91).

Eylemin ana etkisine göre, katkı maddeleri aşağıdaki gruplara ayrılır:

Beton karışımlarının reolojik özelliklerinin düzenleyicileri (akışkanlaştırıcı, stabilize edici, su tutucu);

Sertleşme ve sertleşme süreçlerinin düzenleyicileri (sertleşme geciktiriciler, sertleşme geciktiriciler, priz hızlandırıcılar, sertleşme hızlandırıcılar, donma önleyici);

Beton yapı düzenleyiciler (hava sürükleyici, köpürtücü, gaz oluşturucu);

Beton veren katkı maddeleri özel mülkler(ıslanmayı azaltmak, elektriksel iletkenliği değiştirmek);

Çok işlevli katkı maddeleri (karmaşık);

Takviye çeliğinin korozyonunu engelleyen katkı maddeleri (inhibitörler).

Kullanılan katkı maddelerinin bazıları, farklı dozajlarda, zıt etkilere sahip olabilir (betonun sertleşmesini hızlandırır veya yavaşlatır, donatının korozyonuna neden olur), bu nedenle, katkı maddelerinin türü ve konsantrasyonu düzenleyici literatür kullanılarak belirlenir ve bir inşaatta belirlenir. deneysel olarak laboratuvar.

Düşük dereceli betonların hazırlanmasında yüksek dereceli çimentoları seyreltmek için kimyasal katkı maddelerinin kullanımı ile birlikte, mineral takviyeleri:şişe, diatomit, kırılmış granüler cüruf, termik santrallerden gelen uçucu kül vb. Bu, özellikle yapısal nedenlerle yüksek mukavemetli betonların gerekli olmadığı monolitik konut inşaatlarında beton karışımlarının verimliliğini artırmayı mümkün kılar.

2.2. Beton bileşimi seçimi

Betonun bileşimi, bağlayıcı, agrega ve suyun kütle veya hacim oranıdır (GOST 27006-86).

Çoğu zaman, betonun bileşimi, ince agrega P (kum) ve kaba agrega U (kırmataş) miktarının çimentodan kaç kez daha büyük olduğunu gösteren C: P: U oranı şeklinde ifade edilir ( C). Orantılı olarak çimento tüketimi birim olarak alınmıştır. Su-çimento oranı W / C ile ifade edilen su tüketimini belirttiğinizden emin olun. Örneğin, W / C = 0,5 olan 1: 2.5: 4 bileşimine sahip beton, birim çimento kütlesi başına 2,5 birim kum ve 4 birim kırma taş tüketimine karşılık gelir.

Betonun bileşimini, 1 m3 (1000 l) beton karışımının hazırlanması için gerekli malzemelerin (kg) kütle tüketimi şeklinde ifade edin. Örneğin: çimento - 300 kg, kum - 700 kg, kırma taş - 1200 kg, su - 150 kg. Sadece 2350 kg.

Betonun bileşimi, özel laboratuvarlar tarafından, bağlayıcı ve agregalar (çimento etkinliği, agregaların en yüksek mukavemeti, kum boyutunun modülü) hakkındaki bilgilere dayanarak, minimum çimento tüketimi ile betonun belirtilen özellikler (belirtilen sertleşme süreleri, gerekli beton sınıfı, dona dayanıklılık dereceleri, vb. su geçirmezlik, gerekli hareketlilik veya sertlik).

Betonun bileşimi belirli bir sırayla seçilir:

Su-çimento oranının değerini (grafiklere ve tablolara göre) ve 1m3 başına çimento (C) ve su (B) tüketimini belirleyin;

En uygun kum, moloz veya çakıl oranını bulun;

Agregaların tane boyutu bileşimini ayarlayın;

Betonun ön bileşimini belirleyin;

Bir test partisi ile beton karışımının hareketliliği ve işlenebilirliği kontrol edilir (gerekirse beton bileşiminin hesaplanmasında değişiklikler yapılır);

Son olarak 1 m3 beton karışımı için malzeme tüketimi belirlenir;

Kontrol numunelerinin deneysel gruplarını hazırlayın ve betonun mukavemetini belirlemek için bu numuneleri test edin;

Dayanım belirtilen beton sınıfına karşılık geliyorsa, bileşim üretim için onaylanır.

Bileşimi seçerken, malzemelerin doğal nem içeriği dikkate alınır.

2.3. Beton karışımlarının ve betonların özellikleri

Beton karışımının ana teknolojik özelliği işlenebilirliktir. Test yöntemlerine (GOST 10181-2000) göre hareketlilik (koni taslağı OK) ve sertlik (F) açısından değerlendirilir.

Beton karışımlarının işlenebilirlik derecelerine göre sınıflandırılması tabloda verilmiştir. 2.1.

Beton karışımının hareketliliği, içindeki su içeriğine, su-çimento oranına, ayrıca çimento tipine, agregaların boyutuna, kumun miktarına ve granülometrik bileşimine ve katkı maddelerinin karışıma katılmasına bağlıdır. Somut.

Betonun su muhtevasını arttırmak, hareket kabiliyetini arttırmak ve işlenebilirliği geliştirmek montajı kolaylaştırırken betondaki fazla su zararlıdır. Beton karışımının delaminasyon olasılığını arttırır, artan çimento tüketimini gerektirir, betonun gözenekliliğini ve büzülmesini arttırır, bu da kalitesini düşürür. Bu nedenle, son yıllarda, beton karışımlarının hareketliliğinde bir artış, içlerindeki su içeriğinin artmasıyla değil, özel kimyasalların eklenmesiyle sağlanır. katkı maddeleri - plastikleştiriciler ve süper akışkanlaştırıcılar (bu kılavuzun 3. bölümüne bakın).

Beton ve betonarme monolitik yapılardan binaların inşası spesifiktir ve tuğla, prekast beton, ahşap ve metal yapılardan bina ve yapıların yapımından farklıdır. Sözde "ıslak süreçlerin" varlığı, beton yapıların mukavemetine dayanma ihtiyacı, üretimlerinin özelliklerini belirler.

Monolitik yapıların karmaşık montaj süreci şunları içerir:

Kalıp, donatı kafesleri, donatı-kalıp blokları, hazır beton üretimi için tedarik süreçleri. Bunlar esas olarak fabrika üretim süreçleridir;

İnşaat süreçleri - kalıp ve donatı montajı, beton karışımının taşınması ve yerleştirilmesi, betonun kürlenmesi, kalıbın sökülmesi.

Monolitik yapıların üretilebilirliğini iyileştirmenin ve bir betonarme iş kompleksinin uygulanması için işçilik maliyetlerini düşürmenin ana yönleri:

Betonun taşınması, yerleştirilmesi ve konsolidasyonu için minimum işçilik maliyetlerini azaltan kimyasal katkı maddeleri içeren oldukça hareketli ve dökme beton karışımlarına geçiş - el emeğinde% 35'ten% 8'e bir azalma ve aynı anda betonlama yoğunluğunda bir artış ile beton karışımının döşenmesinin nispi maliyeti önemli ölçüde azalır;

Tam hazır takviye kafeslerinin kullanımı, kaynaklı bağlantılardan mekanik bağlantılara geçiş - emek yoğunluğunda 1,5 ... 2 kat azalma;

Özel bir polimer yapışma önleyici kaplamaya sahip modüler sistemlerin envanter, hızlı serbest bırakma kalıbının kullanılması, güverte temizleme ve yağlama maliyetini ortadan kaldırır;

Sürekli betonlama için kalıp sistemlerinin kullanılması, demontaj için işçilik maliyetlerini azaltan veya ortadan kaldıran sabit kalıpların kullanılması.

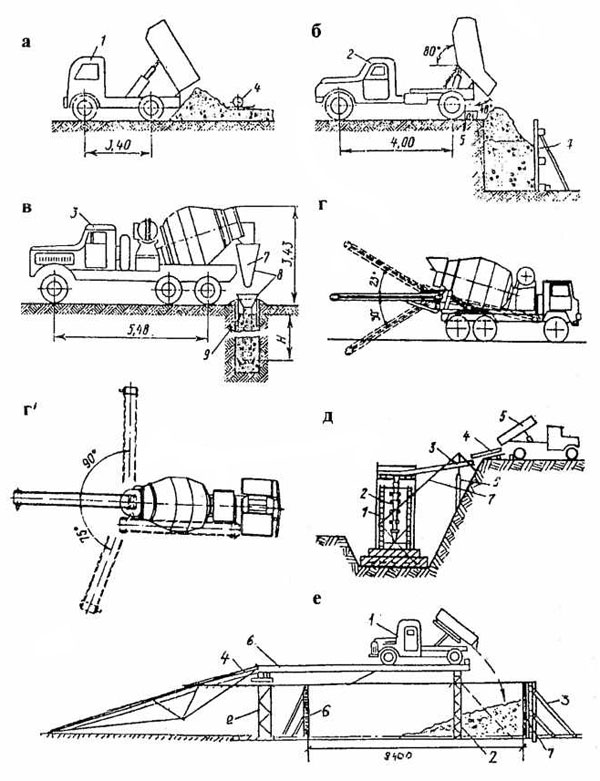

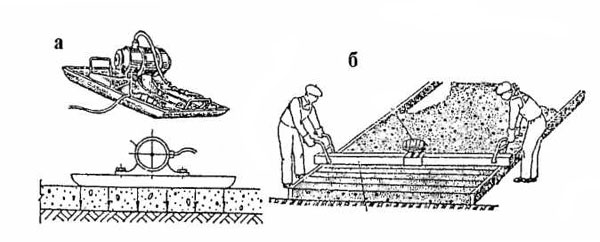

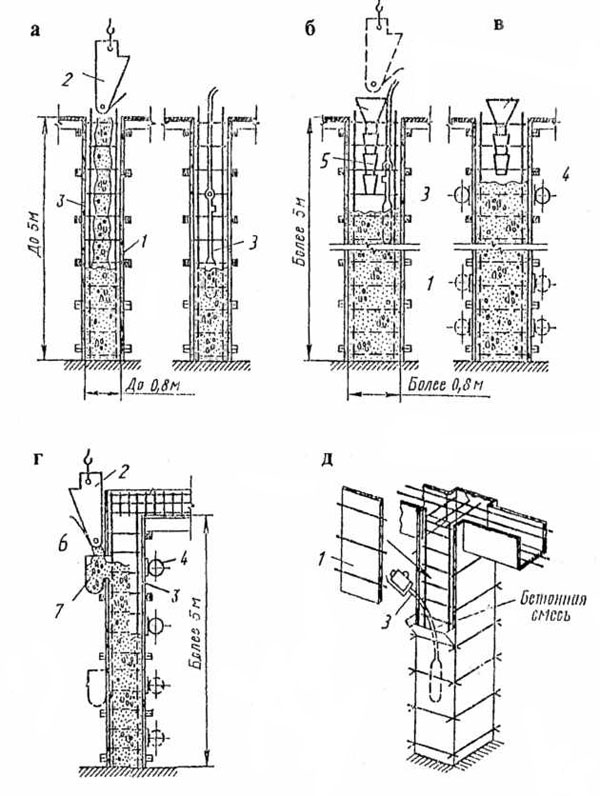

Beton döşeme. Beton karışımı yapıya beslenir Farklı yollar: tepsi üzerinde, kaldırma düzenekleri, beton pompaları. İlk iki yöntem, vardiya başına 50 m3'e kadar beton döşerken, üçüncüsü - herhangi bir hacimde kullanılır, ancak vardiya başına en az 45 m3 beton döşerken ekonomik olarak uygundur. Beton karışımı, betonlanacak yapının seviyesinin üzerine bir beton mikseri monte etmek mümkünse, örneğin bir temel levhasını dökerken ve kazı tabanına giden bir araba olasılığı varsa, oluk boyunca beslenir. . Tepsiler 6 m uzunluğa kadar neme dayanıklı kontrplak veya metal levhalardan yapılır.Beton karışımını kova veya bunkerlerde beslemek için diğer yükleme ve boşaltma işlemlerinde kullanılan mevcut kaldırma mekanizmaları kullanılır. Bunlar ağırlıklı olarak mobil ve kule vinçlerdir, bazen de yan vinçler kullanılmaktadır. Kovalar 0,3 ... 1 m3 hacme sahiptir ve beton karışımını besleme kolaylığı için, üzerine bir vibratörün tamamen boşaltılması için monte edildiği bir "cam" şeklinde yapılır.

Büyük hacimli dökümlerde, beton karışımı genellikle özel bir kuruluş tarafından üretilir - bir beton santrali veya bir ünite. Bu durumda betonun tesise teslimi transmikserler (mikserler) ile yapılır. Dökme hacimleri küçükse, şantiyede beton karıştırıcı kullanarak beton hazırlamak daha uygundur. Beton, kalıba vinç veya beton pompası ile verilir.

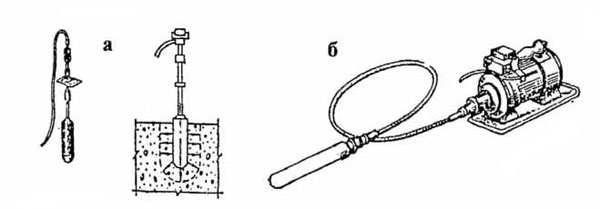

Beton kalıba yerleştirildikten sonra boşluk ve boşluk oluşmasını önlemek için derin veya yüzey vibratörleri kullanılarak sıkıştırılmalıdır. Betonun iyice sıkıştırılması yüksek kalite duvar yüzeyleri ve tesisleri bitirme maliyetini azaltır.

Çeşitli teknolojik faktörlerin olumsuz etkisi dikkate alınmalı ve mümkünse en aza indirilmelidir. Bu tür inşaatın birçok avantajı vardır. İlk olarak, inşaat hızıdır. Bina monolitik evlerörneğin tuğladan çok daha hızlı üretilir. İyi geliştirilmiş şemalar uçuş süresini önemli ölçüde azaltabilir. Yapının kendisi sekiz noktaya kadar bir depreme dayanabilir. Monolitik çalışma, dikişlerin olmadığı ve çatlak olasılığının dışlandığı tek bir bütün yapının oluşturulmasını içerir.

Monolitik yapı, yapıların tasarımı için geniş bir kapsam sağlar. Prefabrike yapı teknolojisi netlik gerektiriyorsa standart boyutlar, daha sonra yapıların içinde serbest bir düzene göre monolitik çalışma gerçekleştirilir. Bu nedenle, evlerin monolitik inşaatı, farklı yerleşim düzenlerine sahip çok apartmanlı binaların inşasını ima eder. İnşaat aşaması burada önemli değil.

Evlerin monolitik inşaatı, tasarımına göre iki tipe ayrılan kalıp kullanılarak da gerçekleştirilir: kalkan ve tünel. Panel panosu, bir panel ve bunları bir kalıp yapısına bağlamak için bağlantı elemanlarıdır. Tünel kalıp, belirli yapıların, yapıların, odaların veya duvarların inşasını içeren hazır bir form, monolitik çalışmadır.

Kural olarak, tünel kalıbının bitmiş halde teslim edilmesinden sonra monolitik inşaat yapılırken, formlar yeniden yapılandırılamaz. Kalıp buna göre yapılır bitmiş proje yapılar ve monolitik iş yapmak için teslim edilir. İnşaat hızı açısından, monolitik inşaat lider konumdadır.

· Avantajlar:

Hız

· Tipik unsurlardan bağımsız olarak gelecekteki binaların konfigürasyonunun serbest seçimi.

· Isı ve ses yalıtımını önemli ölçüde iyileştiren ek yerlerinin olmaması binanın toplam ağırlığını azaltır, çatlamayı önler, yapıların mukavemetini arttırır ve daha dayanıklı hale getirir.

Binaların ve yapıların yapımında aşağıdaki ana demir türleri kullanılır: beton yapılar: temeller, kolonlar, duvarlar, kirişler, döşeme plakaları ve kaplamalar vb. Bu yapılar iki ana teknoloji kullanılarak üretilebilir: prekast ve monolitik betonarme.

Prekast beton teknolojisi... Eleman, tasarım konumunda kurulduğu tesise teslim edilen özel bir tesiste üretilir.

Avantajlar:

Şantiyede düşük işçilik ve zaman maliyetleri;

- kısa inşaat şartları;

- daha sonra tesisteki bitirme işlemlerini hariç tutan fabrikada elemanın (fayans, doku) ön yüzeyini bitirme olasılığı;

- hava koşullarına düşük bağımlılık;

- yapının hızlı bir şekilde işletmeye alınması (betonun kürlenmesi zaman almaz).

Kusurlar:

Yüksek maliyet (monolitikten %70-100 daha pahalı);

- dikişlerin ve bağlantıların varlığı (sızdırmazlık için ek maliyetler);

- inşaatta ağır kaldırma mekanizmaları kullanma ihtiyacı;

- yapıların boyutu ve ağırlığı üzerindeki kısıtlamalar;

- dinamik yükler için yapıların düşük performansı.

Uygulama alanı:

Sıkı bir inşaat süresi ile;

- aynı türden çok sayıda elemanla;

- küçük bir element kütlesi ile (6,0 ... 10,0 t'ye kadar);

- seçeneklerin teknik ve ekonomik karşılaştırması, belirli inşaat koşullarında prefabrik yapıların kullanımının etkinliğini kanıtlamışsa.

Prekast beton teknolojisi, Bölüm V “Prekast beton üretimi” bölümünde daha ayrıntılı olarak tartışılacaktır. betonarme yapılar"Ve Bölüm VI'da" Bina yapılarının montajı ".

Monolitik betonarme teknolojisi... Eleman tasarım konumunda yerinde üretilir. Malzemeler programa göre şantiyeye teslim edilir.

Avantajlar:

Düşük maliyetli;

- dikiş ve derz eksikliği (monolitik yapı);

- herhangi bir şekle sahip bir yapının yanı sıra herhangi bir boyut ve kütledeki elemanların yapımını verme yeteneği;

- dinamik ve alternatif yükler için monolitik yapıların iyi performansı.

Kusurlar:

Şantiyede yüksek işçilik ve zaman maliyetleri;

- "ıslak" süreçlerin varlığı;

- yapının işletmeye alınmasının uzun dönemleri (beton dayanımının oluşturulması zaman alır).

Uygulama alanı:

Büyük masif yapılar için (büyük temeller, temel plakaları, masif kolonlar vb.);

- karmaşık şekilli yapılar (eğrisel, değişken kesit vb.)

- yüksek dinamik yüklerde (teknolojik ekipman için temeller, hava alanı pistlerinin kaplanması);

- seçeneklerin teknik ve ekonomik karşılaştırmasının, belirli inşaat koşullarında monolitik yapıların kullanımının etkinliğini kanıtladığı durumlarda.

Betonarme bir yapının montajı için belirli bir teknolojik şemanın rasyonel seçimi şu şekilde belirlenir:

İnşa edilen yapının türü, parametreleri (boyutlar, ağırlık, şekil, amaç);

- şantiyenin betonarme fabrikalardan uzaklığı;

- icracının teknik yetenekleri (gerekli ekipman, personel);

- iklim koşulları (negatif sıcaklıklarda, monolitik yapıların ısınma maliyetleri yüksektir);

- verilen kısıtlamalar (zaman veya maliyet açısından).

Bu bölüm, monolitik betonarme teknolojisi ile ilgilidir. İnşaat süreci karmaşıktır ve aşağıdaki basit süreçleri içerir:

1. Kalıp ve destek raflarının cihazı.

2. Takviye (ağ, çerçeveler) ve gömülü parçaların montajı.

3. Kat kat sıkıştırma ile beton karışımının döşenmesi.

4. Kür için betona maruz kalma (beton bakımı).

Kalıbın çıkarılması (kalıpın sıyrılması) ve aynı anda yeni bir konuma yeniden konumlandırılması proses 1'e dahildir.

Kaynak Snarskiy V.I.

kalıp teknolojisi

Randevu... Kalıp, imal edilen yapıya tasarım şekli ve boyutları vermek için kullanılır; tasarım konumu ve tüm üretim süreci boyunca bunları koruma (Şekil 4.1 - 4.4).

Kalıp gereksinimleri:

Dayanıklılık, çünkü betonun ağırlığından, donatıdan ve beton karışımının yanal genleşme kuvvetinden kaynaklanan kuvvetler tarafından etkilenir;

- kararlılık (tasarım konumunu değiştirmemelidir);

- geometrik değişmezlik (tasarım şeklini ve boyutunu değiştirmemelidir);

- yüzey temizliği;

- betona yapışma (yapışma) eksikliği;

- üretilebilirlik (montaj ve demontaj kolaylığı).

kalıp yapımı içerir:

Ürün şeklini ve yüzey kalitesini sağlamak için güverte kalkanları. Güverte kalkanları (şekil 4.1) sentetik malzemelerden ahşap, çelik, çelik çerçeveli ahşap olabilir. Çelik paneller betona iyi yapışır, bu nedenle beton karışımını yerleştirmeden önce her seferinde özel bileşiklerle (su-yağ emülsiyonları) yağlanmalıdır;

Taşıyıcı elemanlar: yatay kirişler (ahşap, alüminyum, çelik) ve dikey çelik teleskopik raflar veya takozlar üzerinde ahşap (ahşap) raflar;

Kalkanları birbirine ve kirişlerle (kilitler, takozlar, braketler, bağlar, bükümler vb.) Birleştirmek için elemanlar çelik veya ahşaptır;

Donatı ve beton işçileri için çitli merdivenler ve iskeleler.

Proses bileşimi... Bir dizi kalıbın nesneye teslimi, tasarım pozisyonunda kurulum, hizalama, serbest bırakma, kurulu kalıbın kanuna göre teslimi.

sürece girme... Önceki çalışma kabul edildi.

Kaynaklar ve teknolojiler birbiriyle ilişkilidir ve kullanılan kalıp tipine bağlıdır. Yapıların türüne ve özel inşaat koşullarına bağlı olarak aşağıdaki kalıplar kullanılır:

ancak) sabit:

1.küçük panel (kalkan ağırlığı 50 kg'a kadar);

2. büyük panel (kalkan ağırlığı 50 kg'dan fazla);

3. blok (blok - formlar);

B) yeri değiştirilebilen:

yatay hareketli:

4. haddeleme;

5. tünel;

dikey hareketli:

6. kaldırma-ve-hareketli;

7. kayma;

içinde) özel - sabit:

8. kabuk levhalardan;

9. çelik sac su yalıtımı;

10. çelik hasırdan yapılmıştır;

11. asfaltsız;

G) ayarlanabilir:

12. vibro kalıp;

13. termoaktif;

14. pnömatik;

15. Dikişlerin, derzlerin vb. sızdırmazlığı için küçük parça.

Kalıp türü, betonlanacak yapıların türü ve işin gerçekleştirilme yöntemi dikkate alınarak seçilir. Bunu seçmek için, inşaat süresi, kalıbın devir hızı, yapıların tekrarlanabilirliği, mekanizmaların mevcudiyeti vb. dikkate alınarak kapsamlı bir ekonomik analiz gereklidir. Bireysel büyük boyutlu kalıp kullanıldığında işçilik maliyetleri özellikle azalır. ancak yeterli miktarda beton ve aynı tip yapıların varlığı ile kullanılabilecek sistemlerdir.

Çeşitli yapı türlerinin betonlanması için, çoğu durumda, evrensel kullanım için birleşik bir katlanabilir kalıp kullanılması tavsiye edilir. Bireysel karakteristik ve kütle yapılarının üretimi için, farklı boyutlara kayan veya yeniden monte edilmiş özel kalıp kullanılması tavsiye edilir.

Günümüzde kalıp yapılarında hem geleneksel malzemeler (ahşap, çelik) hem de modern (alüminyum, plastik) kullanılmaktadır.

Odun güverte panelleri, kirişler ve raflar için iğne yapraklı veya sert ağaçtan kenarlı levhalar (150x25 ... 40 mm) şeklinde kullanılır, sadece yumuşak ahşap kirişler veya bir bölme kullanılır.

Kalıp panelleri için kullanılan ahşabın nem içeriği %15 ... %20 olmalıdır. Betona bitişik plakalar planlanmalıdır.

kontrplak ... İç çevreleyen monolitik yapıların (duvarlar, kolonlar, döşemeler) betonlanmasında kullanılan kalıp panellerinin imalatı için çok katmanlı (12 kat) bakalize kontrplak kullanılır. Panellerin ayrı parçaları ve boşlukları, yüksek mukavemetli su geçirmez yapıştırıcılara bağlanır.

Levhaların yüzeyine özel koruyucu filmler veya su geçirmez sentetik malzemeler yapıştırırken FSF kontrplak kullanılabilir. Bu durumda, kontrplak levhaların uçlarının kapatılmasına özel dikkat gösterilmelidir.

suntalar ... Kalıp için, 20 mm kalınlığa ve 800 kg / m3'ten fazla yoğunluğa sahip ağır hidrofobik yonga levhalar kullanılır.

Plakalar gerekli ölçülerde levhalar halinde kesildikten sonra çalışma yüzeyi ve uçları su geçirmez verniklerle kaplanır.

sunta ... Kalıp için, en az 0,2 MPa, 4 mm kalınlığında bükülme mukavemeti olan 1000 ... 1100 kg / m3'ten fazla yoğunluğa sahip lif levhalar kullanılır. Envanter panolarında güverte lif levhadan, çerçeve ise ahşap bloklardan yapılmıştır. Tüm parçalar su geçirmez yapıştırıcılarla birbirine bağlanmıştır. Güverte için, bir tarafı emaye ile kaplanmış lif levha kullanmak ekonomik olarak haklıdır.

Metal ... Kalıbın bireysel elemanlarının ve parçalarının üretimi için haddelenmiş ve bükülmüş çelik profillerin yanı sıra çeşitli kalınlıklarda saclar kullanılır.

1.0 ... 1.2 mm çapında telden yapılmış 2.5x2.5 ila 5.0x5.0 mm hücreli dokuma çelik ağ da kalıp olarak kullanılabilir.

Tamamen metal kalıp oldukça sık kullanılmasına rağmen, taşıyıcı ve destek elemanları ve bağlantı elemanları için metalin kullanıldığı ve güverte için kereste, su geçirmez kontrplak ve plastiğin kullanıldığı birleşik bir yapı daha rasyoneldir.

Sentetik materyaller ... Kalıp güvertelerinin imalatında kullanılan sentetik malzeme yelpazesi her yıl artmaktadır. Fiberglas, yurt içi ve yurt dışı uygulamalarda en yaygın olarak ana yapısal malzeme ve kombine paneller için koruyucu kaplama olarak kullanılmaktadır.

Kombine kalkanlarda, reçinelerle emprenye edilmiş bir cam elyafı olan cam elyafı kullanılır. Diğer fiberglass plastiklere göre daha yüksek mekanik özelliklere sahiptir. Modifiye edilmiş fenol-formaldehit reçinesi bazında yapılan Fiberglas KAST-V, 1000x2400 mm boyutlarında, 0,5 ... 15 mm kalınlığında, 1600 ... 1850 kg / m3 yoğunlukta düz levhalarda üretilmektedir.

Dekoratif laminatlar ayrıca levha, sunta veya kontrplak levhaların güvertesini korumak için kullanılabilir.

Betonarme levhalar sabit kalıp, yapının türüne bağlı olarak farklı bir şekle sahip olabilir: düz, kavisli, kademeli. Bu tür kalıplar için, 70 ... 200 mm tabaka kalınlığında B10 ... B20 sınıfı beton kullanılır.

Güçlendirilmiş çimento kalıp 15-20 mm kalınlığında güçlendirilmiş çimento levhalar şeklinde kullanılır. Bu levhalar, tel örgü ile güçlendirilmiş ince taneli betondan yapılmıştır. Bir beton tabakası uygulamadan önce, ağ, beton levhanın kavisli bir profilini vererek bükülebilir. Bu, kalıp için güçlendirilmiş çimento uygulama kapsamını genişletmenizi sağlar.

Kaynak: Snarskiy V.I.

Kalıp türleri

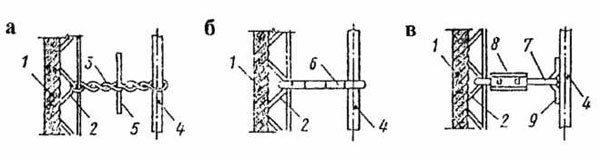

1. Küçük panel kalıp (Şekil 4.1, a; b) genellikle bir dizi elemandan oluşur küçük boyutlu 50 kg ağırlığa kadar, bu da manuel olarak kurulmalarını ve demonte edilmelerini sağlar. Kalıbın parçaları 2,0 m2'ye kadar alana sahip panellerdir, taşıyıcı elemanlar(kasılmalar, takviyeler), yatay ve eğimli yüzeylerin kalıplarının destekleyici elemanları, bağlantı elemanları ve bağlantılar.

Çeşitli boyutlardaki yapıları betonlarken küçük kalkanlar kullanılır. Tekrarlanan boyutlarla, küçük panel kalıbının küçük elemanları büyük paneller halinde birleştirilir. Bu sayede daha büyük kalıp blokları tamamlanabilir, tamamen veya kısmen bir vinçle dikilebilir. Bu kalıp, değişken, küçük veya tekrarlayan boyutlara sahip çok çeşitli monolitik yapıların inşası için kullanılır.

2. Büyük panel kalıp (Şekil 4.1, c) büyük boyutlu panolar, bağlantı ve sabitleme elemanlarından oluşur. Kalıp panelleri, ek taşıyıcı veya destekleyici elemanlar kurmadan tüm teknolojik yükleri alır. Bu tür kalkanlar, güverteyi, takviyeleri ve yapısal elemanları içerir; betonlama için iskele, kurulum ve stabilite için payandalar, ayarlama ve konumlandırma krikoları ile donatılmıştır. Büyük panel kalıp, uzun duvarların, tünellerin, tavanların betonlanması için kullanılır (örneğin, çerçeve yapılarında, betondan sonra kalıbın çıkarılabileceği yerlerde).

Bu tip kalıpların elemanları, inşaat organizasyonunun talep ve çizimlerine göre uzmanlaşmış fabrikalarda veya atölyelerde (ahşap işleme, metal işleme fabrikaları) üretilmektedir. Kalıp elemanları yapı tiplerine ve spesifik objelere göre tamamlanır, her yapı tipi için (kolon, temel vb.) komple set halinde şantiyeye teslim edilir. Karmaşık yapılar için üretici, bireysel kalıp parçalarının kontrol montajını gerçekleştirir. Yapının türüne bağlı olarak tekrar tekrar (5 ... 20 defaya kadar) kullanılır.

Avantajlar: çok yönlülük (herhangi bir tasarım için); montaj ve demontaj kolaylığı; düşük maliyetli.

Dezavantajları: yüksek emek yoğunluğu; güvenilir serbest bırakma ihtiyacı.

Şu anda, endüstriyel ve sivil şantiyelerdeki ana kalıp şekli budur.

|

|

|

|

|

|

|

|

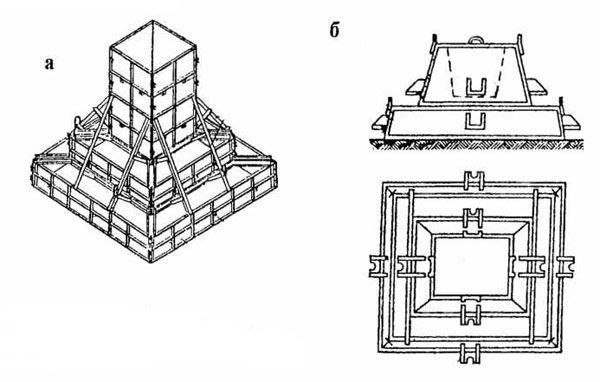

3. Blok Formları kapalı bloklar, tek parça veya bölünmüş, ayrıca kayar. Tek parça blok formlar sert bir yapıdan yapılmıştır: sıyırma sırasında, düzlemleri ayırmadan betondan “parçalanabilirler”. Sıyırma işlemini kolaylaştırmak için hafif bir konik ile tek parça formlar yapılır (Şekil 4.5).

Büyük kapalı yapıların betonlanması için, yüzeyleri sıyırma sırasında birbirinden ayrılan ve çalışma konumunda monte edildiğinde hareket eden ayrık formlar kullanılır.

Avantajlar: Montaj, gevşetme ve demontajın ortadan kaldırılması nedeniyle önemli maliyet düşüşü; yüksek ciro (70 ... 120 kez).

Dezavantajları: Yalnızca tek tip standart ölçü (tek parça) veya tek biçimli (bölünmüş) tasarım için uygundur; sadece betonlanacak çok sayıda yapı ile etkilidir (70 ... 120 adet).

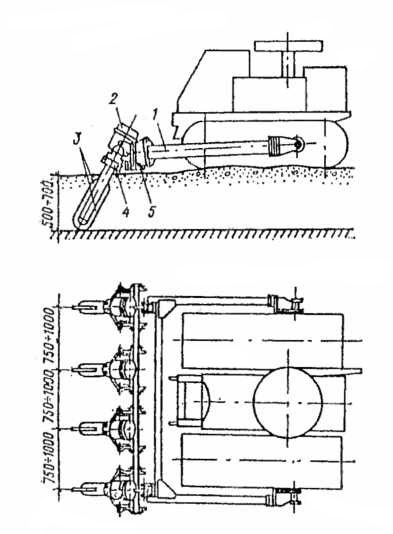

4. Hacimsel hareketli kalıp (Şekil 4.7), uzunluk boyunca bağlandığında tüneller oluşturan U-şekilli bölümlerden oluşur. Yapı planına uygun olarak paralel, birbirine dik vb. Sıyırma sırasında, bölümler içe doğru kaydırılır (sıkılır) ve bir vinçle çıkarmak için açıklığa doğru yuvarlanır. Konut ve sivil binaların esas olarak enine taşıyıcı duvarlarını ve monolitik zeminlerini betonlamak için kullanılırlar.

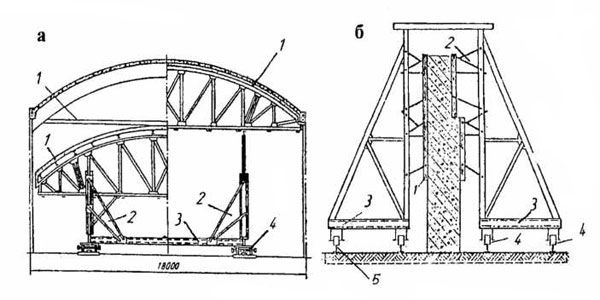

5. Açık Tip Hadde Kalıbı (Şekil 4.9), inşa edilen yapı boyunca yuvarlanan geçitler boyunca hareket eden sert bir platform içerir. Platform, düz veya kavisli, dikey veya yatay bir güverteye sahiptir. Güverte kalkanı, güverteyi çalışma (tasarım) konumuna monte etmek için bir kontrol sistemine sahiptir.

Bu tür kalıplar, doğrusal uzatılmış yapıların, kanal duvarlarının, tank duvarlarının vb. yapımında ve ayrıca kavisli kabukların betonlanmasında kullanılır.

Kalkan (lar) ı olan bir araba önceden belirlenmiş bir konuma monte edilir, levhalar tasarım konumuna getirilir ve betonlama yapılır. Beton bir miktar güç kazandıktan sonra, güverte kalkanları betondan yüzeye normal boyunca "kopar", sistem yapı boyunca bir "adım" hareket eder ve işlem tekrarlanır.

Kapalı tip haddeleme (şek.4.8). Önceki kalıpla aynı temel teknik çözüme sahiptir. Aradaki fark, bu tasarımın sadece duvar kalkanlarına değil, aynı zamanda zemin kalkanlarına da sahip olmasıdır. Bu nedenle, yardımı ile açık yöntemle (bir çukurda) inşa edilen tüneller, kollektörler, su kanalları vb. Bu durumda, bu tür yapıların temeli (temeller, tabanlar, zeminler) bundan önce normal şekilde betonlanır.

|

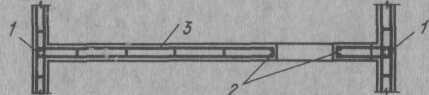

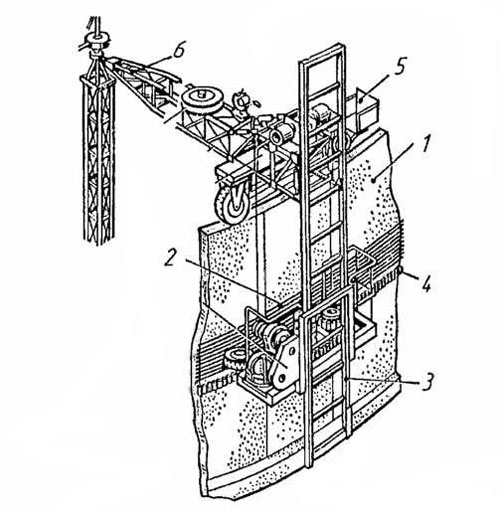

| Pirinç. 4.7. Monolitik betonarme kayar kalıpta bir ev inşa etme teknolojisi: 1 - dış üç katmanlı duvar; 2 - yalıtım; 3 - harici asma iskele; 4 - duvar kalıp panelleri; 5 - dış vizör için braket; 6 - jak çerçevesi; 7 - takviye kafesi; sekiz - ahşap üst yapı kriko çerçevesine; 9 - çalışma katının döşemesi; 10 - iç tek katmanlı duvar; 11 - çalışma zemininin metal kirişleri; 12 - çalışma zemininin çıkarılabilir kalkanları; 13 - çalışma katındaki açıklığın çıkarılabilir çiti; 14 - lamba; 15 - kriko çubuğu; 16 - dahili süspansiyon; 17 - döşeme kalıp panelleri; 18 - zemin kalıbının asma çubuk kirişi; 19 - döşeme kalıbı destekleri |

|

| Pirinç. 4.8. Geçiş kanallarının betonlanması için yuvarlanan kalıp: 1 - dış kalıp çerçevesi; 2 - iç kalıbın katlanır metal çerçevesi; 3 - kalıbı sökmek ve taşıma konumuna getirmek için bir mekanizma; 4 - destek panosu; 5 - paten pisti |

|

| Pirinç. 4.9. Açık tip yuvarlanan kalıp: a - kabuk plakaların betonlanması için; b - kanal duvarlarını, istinat yığınlarını vb. betonlamak için; 1 - güverte; 2 - güverte montaj mekanizmaları; 3 - destekleyici yapılar; 4 - şasi; 5 - demiryolu hattı |

Yuvarlanan kalıbın avantajları: yüksek toplam inşaat oranı.

Dezavantajlar: Sistemin teslimatı ve kurulumu için yüksek başlangıç maliyetleri, yalnızca büyük hacimli işler için etkilidir, sınırlı sayıda (bazı tipler) yapı için uygundur.

6. Tünel kalıp Kapalı olarak dikilmiş tünellerin monolitik kaplamasının betonlanmasında kullanılan, şekillendirme ve destekleme bölümlerini içerir. Kalıp, mekanik veya hidrolik tahrikli mekanizmalar kullanılarak hareket ettirilir. Beton karışımı, şekillendirme bölümüne beslenir ve bir presleme mekanizması kullanılarak preslenerek sıkıştırılır. Kalıp, sertleşmiş betona karşı hareket eder. Destekleyici bölümler genellikle esnektir ve kürlenmemiş betonun tahribatını azaltmak için sert bir şekillendirme bölümüne bağlanır.

7. Tırmanma kalıbı kalkanlar (taşıyıcı, destek), bağlantı elemanları, çalışma zemini ve kalıp kaldırma cihazlarından oluşur.

Duvar betonu için kalıp panelleri, çalışma (tasarım) konumuna monte edilir, ardından takviye ürünleri kurulur ve betonlama yapılır. Beton belirtilen mukavemeti (%30 ... 70) belirledikten sonra, kalkanlar beton duvardan çıkarılır (“yırtılır”) ve bir kriko sistemi bir sonraki kademeye yükseltilir (yeniden düzenlenir). Yükseltilmiş kalıbın alt kısımlarındaki paneller, önceden döşenmiş betona bastırılır. Kalkanları dikey olarak hizaladıktan sonra döngü tekrarlanır.

Kalıp, bacalar, soğutma kuleleri, kuyular, köprü destekleri vb. gibi yüksek yapıların ve değişken kesitli yapıların betonlanması için kullanılır.

Avantajları: Panellerin beton üzerinde sürtünmesi yoktur, daha az kaldırma kuvveti, betona zarar vermez.

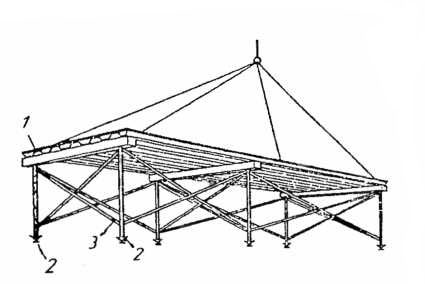

8. Kayar kalıp (Şekil 4.7), betonlama sürecinde yavaşça (300 ... 600 mm / s), ancak güçlü bir kriko sistemi tarafından sürekli olarak yukarı doğru hareket eden bir duvar oluşturan iki paralel kalkanı (düz veya kavisli) temsil eder ( elektrik, hidrolik) kesinlikle dikey yönde.

İlk dönemde, kayar kalıbın ayrılması (yukarı doğru hareket), formu yalnızca yapının tüm çevresi boyunca 3.0 ... 3.5 saat boyunca 600 ... 700 mm doldurduktan sonra gerçekleştirilir. Sonraki her bir beton tabakası 250 mm kalınlığında döşenir. Kalıbın dikey hareketi sırasında sürtünmeyi azaltmak için, ona 3 ... 5 mm / m'lik bir koniklik verilir. Kalıptan çıkan betonun mukavemeti en az 0,2 MPa olmalıdır. Açıklıklar oluşturmak için geçici kutular veya kalıcı pencere blokları kurulur.

Avantajlar: yüksek toplam duvar montajı oranı, çünkü Beton işçileri, kalıbı kurmak veya bitişik kıskaçlara gitmek için mola vermek zorunda değildir. Kalıbın hizalanması ve çözülmesi gerekli değildir, çünkü bu, tüm kalıp sistemini kurarken ilk aşamada sağlanır.

Dezavantajları: sistemin teslimatı ve kurulumu için yüksek başlangıç maliyetleri; net (saatlik) ve sürekli bir beton karışımı teslimatı gereklidir; sadece büyük hacimli işler için etkilidir.

150 mm'den daha kalın et kalınlığına sahip sabit kesitli yüksek yapıların (yapıların) (tahıl ve çimento siloları, asansör şaftları ve yüksek binaların duvarları vb.) montajı için kullanılır.

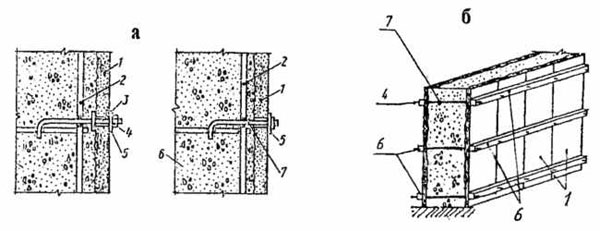

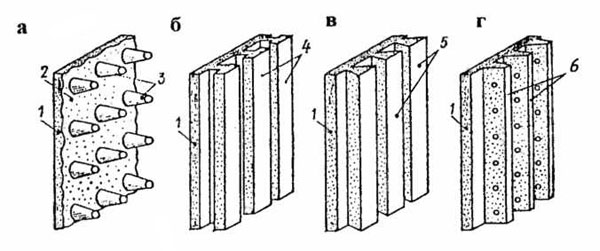

9. Kabuk plakalardan kalıcı kalıp (şek. 4.10, 4.11). Kalıp panelleri, tasarım konumunda açığa çıkan, sağlam betonarme ince duvarlı (düz, kavisli) döşemeler (Şekil 4.10, a; b; d) veya boşluklu bloklar, betonarme levhalar ve borulardır (Şekil 4.10, c; f). ve yapının takviyesine ve kendi aralarında güvenli bir şekilde sabitlenir (Şekil 4.12). Kalıp döşemelerinde ankraj olmaması durumunda döşemelerdeki deliklerden geçen şeritler kullanılarak sabitlenir ve donatı kafesine kaynaklanır (Şekil 4.13, a).

Zayıf takviyeli masiflerde ve ince duvarlarda, kalıp levhaları envanter metali veya ahşap aşıklar beton döküldükten sonra kaldırılanlar (Şekil 4.13, b).

Nervürlü kalıp kaplaması betonarme döşemeler büyük yapılar için kullanılır (örneğin, haddeleme ekipmanı için temeller için). Bu tür plakalar betonarme raflar kaynak yapmak veya kelepçeli vida bağları kullanmak (Şekil 4.14).

Beton döküldükten sonra kalıp panelleri yapının gövdesinde kalır ve dış yüzeyini (pürüzsüz veya dekoratif) oluşturur.

Avantajlar: Montaj kolaylığı, çünkü taşıyıcı kirişlerin, rafların, bağlantı elemanlarının montajı (yeniden düzenlenmesi) gerekli değildir; levhanın dış yüzeyi, daha sonra tesiste bu maliyetleri hariç tutan fabrika kaplamasına (doku, kaplama) sahip olabilir.

Dezavantajları: yüksek plaka maliyeti. Sadece büyük hacimli yapı ile, fiyattaki bu artış kabul edilebilir bir değerdir, bu da panel kalıp yerine bu tür kalıpların etkin bir şekilde kullanılmasını mümkün kılar.

Büyük boyutlardaki (masif) yapıların betonlanması için kullanılır: türbin jeneratörleri, presler, haddehaneler için temeller; nükleer santrallerin yapıları (duvar kalınlığı radyasyondan korunma ile belirlenir).

10. Çelik sacdan yapılmış kalıcı kalıp ... Yeraltı yapılarının duvarlarını betonlarken; su dolu yapıların duvarları ve zeminleri (tanklar, havuzlar, çökeltme tankları vb.), 1.5 ... 3.0 mm kalınlığında çelik sacdan yapılmış kalıp panelleri kullanılmaktadır. Kalkanlar takılan bağlantı parçalarına takılır, kalkanlar arasındaki dikişler sürekli bir dikişle kaynaklanır. Levhaların beton döküldükten sonra dış yüzeyi çelik hasır üzerine boyanır veya sıvanır.

Avantajlar - yapının güvenilir (% 100) ve dayanıklı su yalıtımı. Dezavantajları - yüksek maliyet.

|

|

|

|

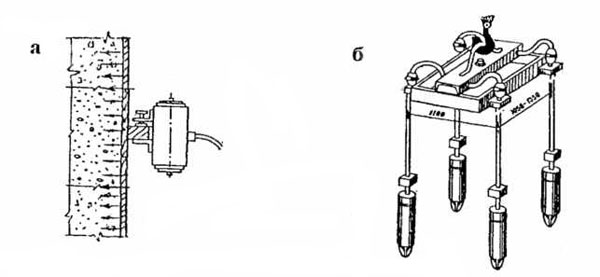

11. Çelik hasırdan yapılmış kalıcı kalıp (şekil 4.6) küçük hücreli (5x5 veya 8x8 mm) bir ağdan yapılmıştır. Bireysel panellerden "dikilmiş" ağ, 22-25 mm çapında bükümler ve dikey çubuklar kullanılarak takviye kafesine tutturulur. Çimento şerbeti sızıntısını azaltmak için beton karışım konisinin çökmesi 0 ila 3 cm arasında alınır Titreşimli sıkıştırma işleminde, harç şerbeti betondaki ağ hücrelerini doldurur. Beton döküldükten sonra sadece dikey sabitleme çubukları çıkarılır, ağ beton içinde kalır.

Avantajlar: cihazın basitliği ve hızı; herhangi bir biçimde eğitim, dahil. pürüzsüz kavisli, eğimli yüzeyler.

Dezavantajları: aşırı metal tüketimi (tel örgü ve filmaşin için); elde etmek imkansız düz yüzey duvarlar; hem montaj parçaları hem de ağ için koruyucu bir tabaka sağlamak için duvarın dış yüzeyini sıvamak gerekir; plastik beton kullanmayın, çünkü sıkıştırıldığında çimento sütü ağdan dökülür. Son dezavantajı ortadan kaldırmak için, metal ağ önce sıvanmalı veya sadece çimento harcı ile kaplanmalıdır.

Kafes kalıp, yan yüzeyleri düzlemden biraz sapabilecek yapı ve yapıların betonlanması için kullanılır. Bodrum duvarlarının betonlanmasında kullanılır, açılan kuyular, tüneller, temel camları ve ayrıca kalıbı çıkarmanın zor olduğu yerler (örneğin, duvarlarda ve büyük kalınlıktaki levhalarda çalışma derzlerinin oluşumu için).

12. zemin kalıbı ... İnşaat endüstrisinde, toprağa gömülü basit biçimli yapıların "itme" betonu olarak bilinir. SNiP'ye göre toprak koşullarının 1.5-2.0 m derinliğe kadar hendeklerin ve küçük çukurların geliştirilmesine (inşasına) izin verdiği durumlarda, dikey bir toprak duvarının (yoğun kumlu tın, tın, kil vb.) ). Yapının dış boyutlarına göre hendek veya temel çukuru düzenlenir, kum hazırlığı yapılır, gerekirse donatı yapılır ve beton karışımı serilir.

Böyle bir kalıp kullanarak, şerit temeller düzenlenir, alt basamaklar (ayakkabılar) sütunlu temeller vb.

Özel kalıp türleri

13. Titreşim kalıbı ... Üst vibratörler, yapıya yerleştirilen beton karışımının sıkıştırıldığı böyle bir kalıbın çelik panellerine monte edilir.

14. Termoaktif (ısıtıcı) kalıp ... Paneller, içinde ısıtma elemanlarının (elektrotlar, spiraller, ısıtma elemanları) bulunduğu 80-150 mm kalınlığında kapalı bir kutu şeklinde yapılır. Negatif sıcaklıklarda betonu ısıtmak için kullanılır.

15. Pnömatik kalıp (şek. 4.15).

Bu kalıp şişirilebilir bir destek yapısıdır (yumuşak kumaştan yapılmıştır). Açıldığı, bir kompresör tarafından şişirildiği, tasarım konumuna getirildiği ve çözüldüğü yerde toplanmış bir konumda sahaya teslim edilir. Beton döküldükten sonra kalıptan hava salınır (dışarı pompalanır) ve kalıp büyük bir balya haline getirilir.

Küçük boyutlarda karmaşık bir eğrisel anahatta beton kaplamalar (kabuklar, tonozlar) için kullanılır.

16. Küçük parça kalıp küçük hacimli, düşük tekrarlanabilir atipik veya karmaşık yapıların özel bir yüzey ve kabartma, örneğin kornişler, küçük mimari formlar, iç dekorasyon ve ayrıca prekast beton yapıların derzlerini ve dikişlerini sızdırmaz hale getirmek için yaygın olarak kullanılır.

Kaynak: İnşaat süreçleri teknolojisi. Snarskiy V.I.

Kalıpların depolanması, onarımı ve yeniden kullanımı

Kalıp depolama

Üretilen kalıp, yağışın etkilerinden ve kaza sonucu oluşan hasarlardan koruyan koşullarda depolanır. Metal parçaların paslanmasını önlemek için tesisler nem girişinden yalıtılmalıdır.

Çelik envanter ve kombine kalıp, beton zeminli kapalı depolarda depolanır ve levhaları dikey konuma getirir. Küçük tahtaların (0,5 m2'ye kadar) iki katmanda depolanmasına izin verilir ve bunları levha veya çubuklarla birbirinden ayırır. Büyük kalkanlar bir katmana kurulur.

Önemli uzunluktaki envanter kalemleri (örneğin, raflar, daralmalar vb.) özel raflara damgalarla yerleştirilir. Küçük parçalar (kilitler, kelepçeler, cıvatalar, takozlar vb.) isimlendirmeye göre kutulara yerleştirilir.

Ahşap envanter kalıbı açık havada bir gölgelik altında depolanabilir, depo mümkünse düz, yüksek, yerden su ve yağmur suyu drenajının sağlandığı bir yere yerleştirilebilir.

Kalkanlar dizilir. Aynı zamanda, yığının havalandırılması için zemine 150 ... 200 mm kalınlığında kiriş veya kütük ara parçaları döşenir. Aynı markanın kalkanları her yığında saklanır. Kalkanlar tek yönde sıralar halinde serilir. Yağmurun ve eriyen suyun hızlı bir şekilde tahliyesini sağlamak için üst sıranın hafif bir eğimle döşenmesi tavsiye edilir. Yığının uzunluğu, levhaların uzunluğuna eşit olarak alınır, yüksekliği 2,0 m'den fazla değildir.

Büyük panel paneller, dikey raflarda dikey veya eğimli bir konumda depolanır. Kalıp yığınları arasında en az 6,0 m genişliğinde geçitler düzenlenmiştir.

Kurulu katlanabilir kalıbın kabulü

Takviyeyi kurmadan önce, kalıp elemanlarının geometrik boyutları ve eksenlerinin yapının hizalama eksenleri, yapıların işaretleri, duvarların, kolonların ve yan yüzlerin kalıbının dikeyliği ile çakışması kontrol edilir. kirişlerin, levhaların yataylığı. Tüm ölçümler çelik metre veya çelik şerit metre ile yapılır. Dikey düzlemlerin doğru konumu, bir çekül çizgisi ve yatay düzlemler - bir seviye veya seviye ile doğrulanır.

Açıklığı 4.0 m'den fazla olan kirişlerin kalıplarında, açıklığın ortasında rayın altından dibine kadar olan mesafe ölçülerek bir bina yükselişinin varlığı kontrol edilir. Şimlerin kalınlıkları ile bu mesafe arasındaki fark, bina kaldırma miktarını gösterecektir.

Kurulan ahşap kalıp, özellikle sıcak havalarda iki ila üç haftadan fazla betonsuz kalırsa, levhaların büzülmesi ve bükülmesi nedeniyle deforme olur. Kalıp ayrıca, donma veya çözülme sırasında dinamikleri (yükselme veya çökme) nedeniyle raflar kabaran zemin üzerine kurulduğunda deforme olabilir. Bu nedenle, böyle bir kalıp, yukarıda belirtildiği gibi özellikle dikkatli bir şekilde kalibre edilmelidir.

Kalıpta, çimento sütünün sızabileceği boşluklar ve delikler kapatılmıştır. Ahşap kalıplarda, 3,0 mm genişliğe kadar olan yuvalar, levhaların yıkandığında şişmesinden kendiliğinden sıkılır. 4.0 ila 10 mm genişliğindeki yuvalar, daha önce bir demet halinde bükülmüş, yedekte dökülür. Genişliği 10 mm'den fazla olan yuvalar, ahşap şeritler veya poliüretan köpük ile kapatılmıştır.

Takılan destek ayaklarının sayısı ve aralarındaki mesafe kontrol edilir. Stabiliteyi sağlamak için raflar desteklerle gevşetilir. Tüm kalıp sisteminin stabilitesini sağlamak için üç veya dört payanda ("yuvarlak") sert hücreler oluşturulur.

Betonlamadan önce kalıp, bir toptan su ile durulanarak veya basınçlı hava ile üflenerek döküntü ve tozdan iyice temizlenir. Kolonların kutularındaki çöpler, içlerine yerleştirilmiş temizleme deliklerinden atılır. Çelik ve birleşik kalıptaki yarıklar ve delikler kil hamuru veya kaymaktaşı çözeltisi ile kaplanır. Betonlamadan hemen önce, bir kez daha kontrol ve kalıbın kapsamlı bir incelemesi gerçekleştirilir: kelepçelerin kolonların kalıbına, kirişlerin ve kirişlerin altlarının direklerin ve diğer desteklerin başlarına sıkılığını, yokluğunu kontrol edin. çatlaklar, beton vb.

Çelik kalıp panellerinin yağlanması gereklidir, ahşap paneller tercih edilir. İnşaatta, fırça veya püskürtme tabancası ile uygulanan yağ, sabun, tebeşir, toz bazlı yağlama suyu emülsiyonları kullanılır. Yağlayıcı, güvertenin betondan kolayca “çıkarılmasını” sağlamalı ve beton yüzeyinde iz (leke) bırakmamalıdır. Bağlantı parçalarının, tapaların, gömülü parçaların vb. Montajının doğruluğu da kontrol edilir.Kalıp kabulüne ilişkin bir kanun düzenlenir.

Betonlama sürecinde ortaya çıkan deformasyonlar ortadan kalkar. Bunun için, betonlama sırasında kalıbın durumunu izleyen beton işçileri ekibine görevli bir kalıp ustası dahil edilir. Gözlenen deformasyonlar (envanter levhalarının veya levhalarının şişkinliği, kelepçelerin kopması vb.) beton karışımının yerleştirilmesinden 2 ... 3 saat sonra ortadan kalkar. Bu süreden sonra sertleşen betonun zarar görmemesi için kalıpta düzeltme yapılmasına izin verilmez.

Yeniden kullanım için kalıbın onarımı ve hazırlanması

Kalıp panellerinin küçük onarımları (birleşik ve ahşap kalıpların tek tek plakalarının değiştirilmesi, çelik panellerdeki küçük eziklerin düzeltilmesi vb.) şantiyede gerçekleştirilir. Kaplamanın tamamen değiştirilmesini veya panel çerçevesinin vb. kırık elemanlarının değiştirilmesini gerektiren daha önemli arızalara sahip kalıplar, yerinde kalıp atölyesine gönderilir. Panellerin ve çelik kalıbın diğer parçalarının sabitlenmesi mekanik atölyelerde yapılır.

Beton yapıdan çıkarılan kalıp, aşağıdaki işlemlerin gerçekleştirildiği yeniden kullanıma hazırlanır:

Tüm elemanlar, sıyırıcılar veya fırçalar (mekanik olanlar dahil) ile yapıştırılmış betondan temizlenir;

- kalıp elemanlarının dış yüzeyleri renklendirilmiştir (gerekirse);

- bağlantı elemanlarının tüm dişli kısımları yağlanmıştır.

Kaynak: İnşaat süreçleri teknolojisi. Snarskiy V.I.

Yapılar için güçlendirme teknolojisi

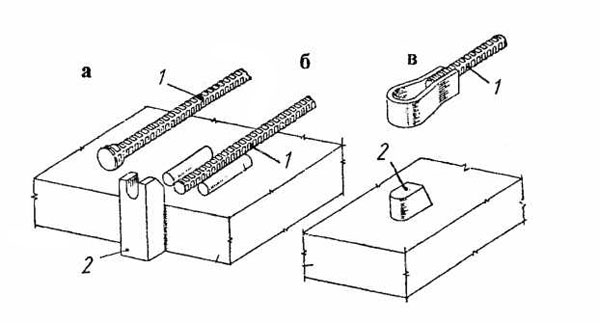

Betonarme yapıların güçlendirilmesine ilişkin genel süreç, donatı ve gömülü parçaların kurulum sürecini içerir.

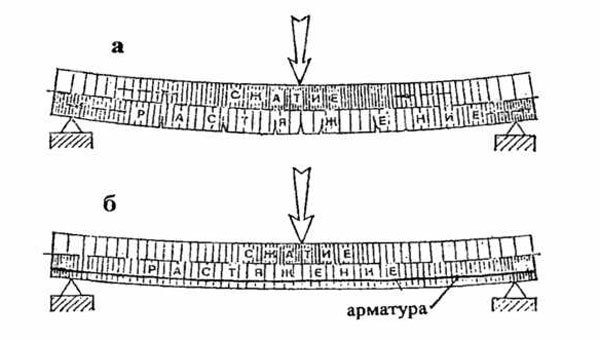

Randevu... Çelik takviye, ortaya çıkan çekme kuvvetlerini emer bina yapıları, çünkü beton sadece basınçta iyi çalışır (şekil 4.16). Çelik pahalı bir malzemedir, ancak yapıdaki payı sadece %1-3'tür (hacimce).

Çelik levhalar, köşebentler, borular, cıvatalar vb. şeklinde gömülü parçalar. yapıları kaynakla, cıvatalı olarak sabitlemek için kullanılır; delikler, açıklıklar, kanallar vb. oluşturmak; tellerin, cıvataların ve ayrıca mühendislik iletişiminin yapısından geçmek için.

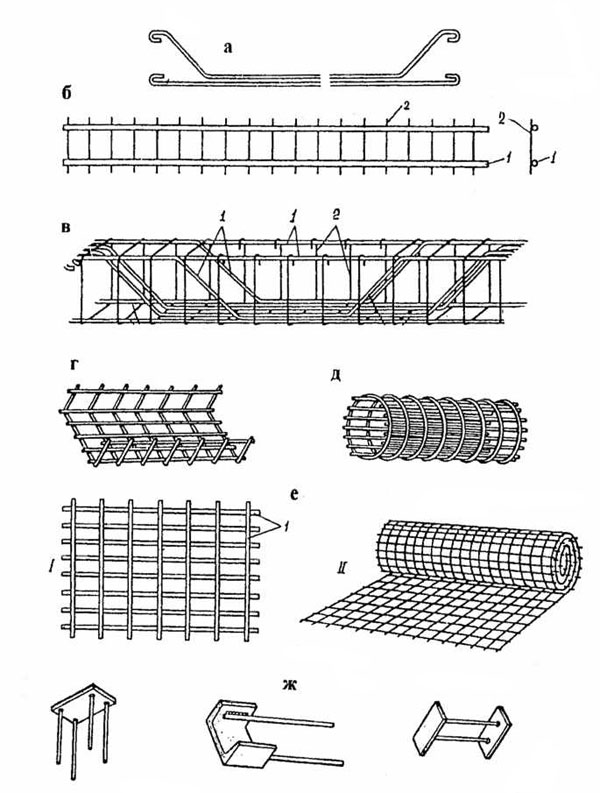

Ürün tipi. Tasarım konumuna monte edilen takviye ürünleri: kafesler, çerçeveler vb. ve ayrıca gömülü parçalar (Şekil 4.18).

Proses bileşimi:

Takviye ürünleri ve gömülü parçaların imalatı;

- nesneye set olarak teslimat;

- tasarım pozisyonunda kurulum ve gevşetme;

- kanuna göre teslimat.

sürece girme... Tasarım konumunda kurulan kalıp, yasaya göre kabul edildi.

Malzemeler (düzenle)... 20 ve 40 kg ağırlığındaki bobinlerde (rulolarda) 3-10 mm çapında tel şeklinde çelik, 10-40 mm çapında takviye çubuklarında (çubuklarda): 1.5 ... 3.0 ton ağırlığındaki demetlerde. çubukların uçları boyanmıştır. Çubuk çeliğinin yüzeyi, betona güvenilir bir şekilde yapışmasını sağlamak için düz veya nervürlü (periyodik profil) olabilir.

Çelik sevkiyatı ve muhasebesi sadece ağırlık üzerinden yapılmaktadır. Aynı çaptaki tüm takviye çeliğinin toplam uzunluğu ölçülür ve hesaplanır ve çelik aralığı için bir koşu metrenin (pm) ağırlığı ile çarpılır.

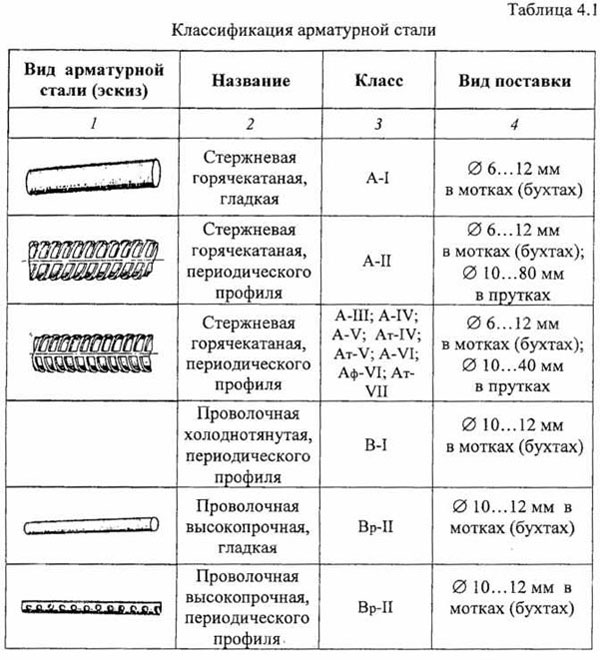

Monolitik betonarme için, A - I ... A-IV sınıflarının donatı çeliği kullanılır (Tablo 4.1). Sınıf arttıkça, çeliğin gücü yaklaşık olarak iki katına çıkarken, maliyet yalnızca %50-75 oranında artar. Bu nedenle, yüksek kaliteli çeliklerin kullanılması etkilidir. Takviye ürünleri, takviye çeliğinden yapılmıştır: bireysel çubuklar, çerçeveler, ağlar (Şekil 4.18) ve ayrıca ön gerilim takviyesi için halatlar ve halatlar.

Üretme... Kural olarak, fabrikalarda veya yüksek performanslı sabit ekipmanlarla donatılmış takviye atölyelerinde üretilir: kontak ekleme ve kesme, bükme çubukları için makineler; kaynak makineleri ve yarı otomatik cihazlar, dahil. çok noktalı (Şekil 4.17) ve ayrıca güçlü kaldırma ve taşıma mekanizmaları.

Üretim süreci şunları içerir:

Tel doğrultma;

- çubukları sürekli bir kirpik halinde birleştirmek;

- çubukların veya tellerin işaretlenmesi;

- boyuta göre kesme;

- elemanların bükülmesi (gerekirse);

- takviye ürünlerinin montajı.

Biten donatı ürünleri yapı tipine göre monte edilir ve sahaya sevk edilir.

|

|

|

Kaynak:İnşaat süreci teknolojisi. Snarskiy V.I.

Takviye ürünlerinin taşınması ve depolanması

Takviye ürünlerinin nakliyesi, yüklenmesi ve boşaltılması sırasında tahribat ve deformasyona, kaynaklı bağlantıların kopmasına ve bozulmalara karşı önlem alınır. Takviye ağları ve çerçeveleri, paketlerde, düz ve bükülmüş çubuklarda - demetler halinde bağlanmış olarak taşınır.

mekansal takviye kafesleri nakliye sırasında, kendi ağırlıklarının ve sarsıntılarının etkisiyle deformasyon olasılığını dışlamak için araçlara güvenli bir şekilde sabitlenirler. Uzunluğu araba gövdesi uzunluğundan 1,5 m'den daha uzun olan takviye ürünleri taşınırken treyler kullanılır.

Taşıma sırasında olası hasarların olduğu yerlerde uzay çerçeveleri, geçici ahşap veya metal bağlantı elemanları ile güçlendirilir.

Armatürler, sorunsuz çalışması için gerekli tüm standart ölçülere sahip olacak şekilde şantiyeye set halinde tedarik edilir.

Bobinlerde (tel) sağlanan takviye çeliğinin işlenmesi, makinelerin çeliği çözdüğü, temizlediği, düzelttiği ve belirtilen boyuta kestiği otomatik hatlarda gerçekleştirilir.

Çapı 14,0 mm'ye kadar olan çubuklar rulo kesim makinelerinde doğrultulmakta ve giyotin tipi makinelerde kesilmektedir; 14,0 mm'den büyük çapa sahip olanlar tahrikli bükme makinelerinde doğrultulur ve bir pres makası ile kesilir.

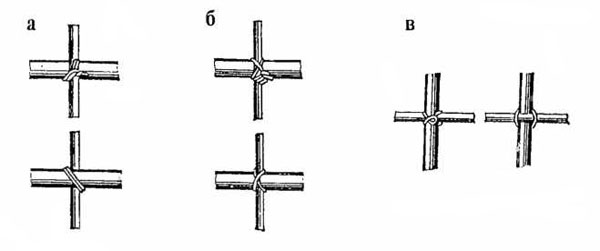

Kaynak iki amaç için gerçekleştirilir - atıkları azaltmak için uzunluk boyunca çubukları birleştirmek ve elemanları takviye ürünlerine (kafesler, çerçeveler) bağlamak. Çubukların uzunluk boyunca birleştirilmesi için direnç alın kaynağı kullanılır (Şekil 4.20). Elemanları bağlamak için yarı otomatik kaynak makinelerinde enine elektrik kaynağı kullanılır (Şekil 4.19).

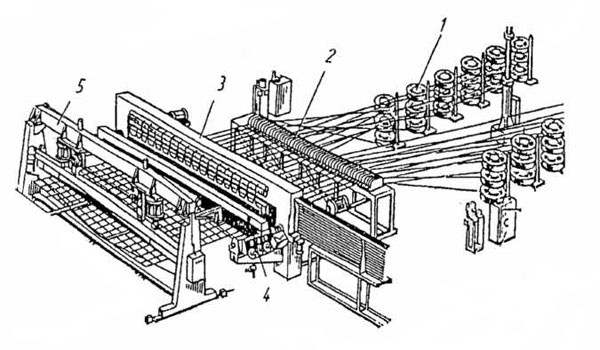

Kafesler çok noktalı otomatik hatlara monte edilir: doğrultma, işaretleme, enine çubukların döşenmesi, kontak kaynağı; bitmiş ağ panelinin belirli bir boyuta göre kesilmesi (Şekil 4.17).

Bazı durumlarda - az miktarda çalışma, sıkışık koşullar, büyük ürün boyutları, tesisin uzaklığı ve ekonomik fizibilite ile - şantiyede takviye ürünlerinin üretimi gerçekleştirilir.

özellikler:

3 ... 10 mm çapında (rulo halinde) çeliğin doğrultulması, bir vinç veya traktör ile gerdirilerek gerçekleştirilir;

- çeliğin kesilmesi, ateş yöntemiyle veya kesme taşlarıyla gerçekleştirilir;

- çubuklar, üst üste bindirmelerle (Şekil 4.19, a; b) veya bir banyo kaynağı kullanılarak (Şekil 1.19, e; f) birleştirilir, çapı 10 mm'ye kadar olan çubuklar, 6.0 kalınlığında bir çelik şerit üzerine bağlanır mm;

- Çubukların baypas miktarı 30 ... 40 çaplarda iken, üst üste kaynak yapılmadan çubukların birleştirilmesi mümkündür;

- çubukların enine bağlantısı, manuel elektrik ark kaynağı veya bir örgü (tavlanmış) tel (1–1.5 mm çapında) kullanılarak gerçekleştirilir. Bu bağlantılar çalışmıyor, sadece taşıma sırasında ve beton karışımının yerleştirilmesi sırasında tek tek çubukların yer değiştirmesini önlemeye hizmet ediyor (Şekil 4.21).

|

|

|

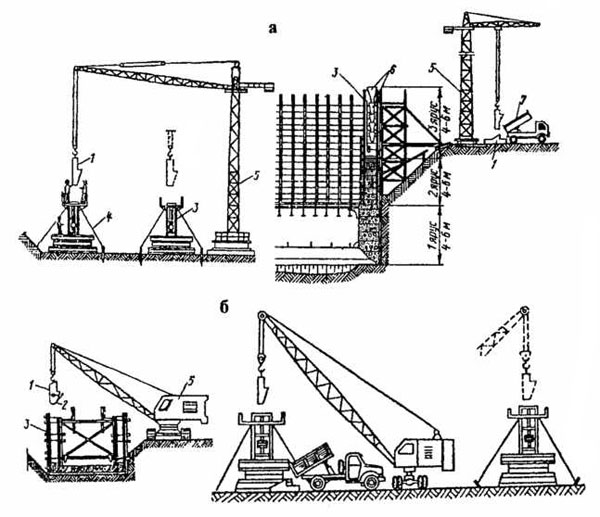

Kurulum... Nesneye teslim edilen takviye ürünleri, tasarım konumunda manuel olarak veya bir montaj vinci kullanılarak kurulur ve güvenilir bir şekilde çözülür (Şekil 4.22, 4.23).

Aynı zamanda, gelecekteki yapıyı diğer elemanlarla birleştirmek için gerekli olan plakalar, braketler, cıvatalar şeklindeki gömülü parçalar tasarım pozisyonuna monte edilir. Uygun bir kontrolden sonra, montajı yapılan takviye ürünleri ve bağlantı parçaları kanuna göre teslim edilir.

Kaynak:İnşaat süreci teknolojisi. Snarskiy V.I.

inşaat demiri iddiası

Ön gerdirme donatı yöntemi hem prefabrike hem de monolitik yapılar ve yapılar. Ön gerilimli donatı ile monolitik bir tasarımda, köprü açıklıkları, geniş açıklıklı kirişler ve döşeme plakaları, kabuk ve kubbelerin kontur elemanları, tanklar, vinç kirişleri, yüksek yapılar vb. betonlanır.

Takviyeyi gerdirmenin iki yönteminden - duraklarda ve betonda - ikincisi monolitik yapıda yaygındır (Şekil 4.24).

Beton üzerine gerilmiş donatının geçişi için içine özel kanallar düzenlenmiştir. Bu amaçla, betonlamadan önce, genellikle beton içinde kalan çelik boru kanalları veya tel çekirdekli kauçuk hortumlar kalıba monte edilir.

Beton tasarım gücüne ulaştığında, donatı, yüksek mukavemetli tel veya çelik halat demetleri şeklinde kanallar vasıtasıyla çekilir. Armatürü tek veya çift etkili hidrolik krikolar ile gerdirin. Tek etkili hidrolik krikolar 60, 80, 150 tf'lik kuvvetler oluşturur.

Gerilmiş donatıyı korozyondan korumak için kanallara M300 sınıfı çimento harcı enjekte edilir.

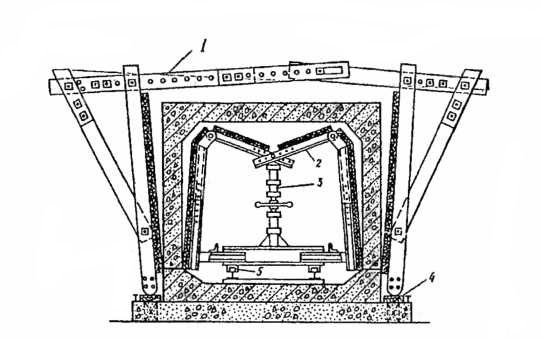

Silindirik yapıların ön gerilmesi için: silolar, tanklar vb., özel sarma makineleri kullanılır (Şekil 4.25). Yapının duvarlarını dışarıdan yüksek mukavemetli tel ile kaplayarak yapıda betonun ön gerilmesini oluştururlar. Korozyona karşı koruma sağlamak için, donatı sarıldıktan sonra sıvanır veya bir püskürtme beton tabakası ile kaplanır.

|

|

| Pirinç. 4.25. Betonarme tankların duvarlarında tel takviyesini germek için sarma makinesi ANM-5: 1 - tank duvarı; 2 - yara bağlantı parçaları; 3 - sarma cihazı; 4 - çekiş zinciri; 5 - araba; 6 - döner bom |

Kaynak:İnşaat süreci teknolojisi. Snarskiy V.I.

Yapıların betonlanması: Beton karışımının hazırlanması. Beton karışımının nesneye teslimi. Betonlama için hazırlık. Beton karışımının kabulü

Ürün tipi... Kalıbın tüm iç hacmini tamamen dolduran serilmiş ve sıkıştırılmış beton karışımı.

sürece girme... Tasarım konumunda kurulan kalıp ve donatı, yasaya göre alınmalıdır.

Proses bileşimi:

Beton karışımı hazırlama;

- nesneye teslimi;

- beton karışımının temini iş yeri;

- sıkıştırma ile beton karışımının döşenmesi;

- standart modda pozlama;

- kanuna göre teslimat.

Malzemeler. Beton karışımı. Beton karışımının teknolojik özellikleri:

1. Hareketlilik(standart bir koninin taslağı, cm):

Sert 0 ... 3 cm;

- hareketli 3 ... 12cm;

- dökme 14 ... 20 cm.

Beton karışımının hareketliliği ne kadar yüksek olursa, o kadar kolay ve hızlı döşenebileceği ve sıkıştırılabileceği, ancak karışımın kendisinin çok daha pahalı hale geldiği (daha fazla çimento tüketimi) not edilmelidir.

2. kırma taş boyutu(fraksiyonlara göre):

5 ... 10 mm;

- 10 ... 20 mm;

- 20 ... 40 mm;

- 40 ... 70 mm.

Kırma taş fraksiyonu ne kadar ince olursa, beton karışımını döşemek ve sıkıştırmak o kadar kolay ve hızlı olur, ancak kırma taşın kendisi çok daha pahalı hale gelir (kırmak için daha fazla maliyet).

3. Yer tutucu türü:

Kireç, tuğla, granit kırma taş;

- çakıl; Genişletilmiş kil; seramik çakıl;

- dağ, nehir, deniz, çöl kumu.

4. Ayar zamanı:

Çimento markasına ve karışımın sıcaklığına bağlı olarak 0,5 - 1,5 saat.

Beton karışımının hazırlanması

Beton karışımı hazırlanır:

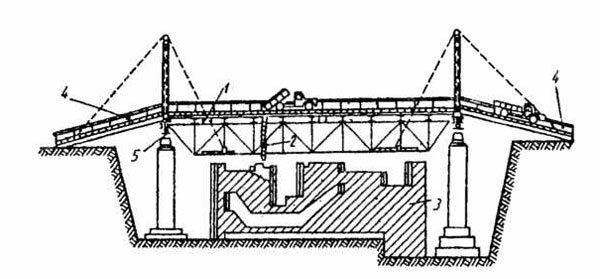

Prekast beton santralleri veya ev inşa fabrikalarının bir parçası olan yıllık 150 ... 300 bin m3 kapasiteli sabit beton santrallerinde (Bölüm V, Şekil 5.8);

Yılda 30 ... 50 bin m3 kapasiteli mobil (katlanabilir yapılardan) tesislerde, büyük bir şantiyeye veya birkaç yakın nesneye hizmet vermektedir. Bu tür tesislerin işletme süresi 3 ... 7 yıldır. İnşaatın tamamlanmasının ardından fabrika yeni bir tesise taşınacak. Bu tür beton santralleri, ticari (hazır) beton karışımının yanı sıra kuru beton karışımı (susuz) üretir;

Vardiya başına 10 ... 20 m3 kapasiteli mobil nesne harç-beton üniteleri (RBU). Hazır beton üretiyorlar, ticari çözüm ve kuru harç karışımları(bölüm V, şekil 5.9);

Küçük boyutlu hareketli beton mikserlerinde: küçük hacimli işler için, sıkışık koşullarda (yeniden yapılanma sırasında);

Sabit modda çalışan kamyon beton mikserlerinde (mikserler) - bazı durumlarda (beton karışımı tedarikinde kesinti, acil durum vb.).

Beton karışımının nesneye teslimi

Karışımın sahaya teslimi için gerekenler:

Belirtilen saatte veya saatlik programa göre tesise teslim etmek;

- karışımın katmanlaşmasını önleyin (kırma taş dibe çöker);

- su kaybını önlemek (yaz aylarında kuvvetli kuruma);

- belirli bir süre içinde tutun (karışım 0,5 ... 1,5 saat içinde ayarlanır).

Beton karışımının teslim yöntemi, şantiyenin üreticiden uzaklığı, betonlanacak yapının türü, araç ve mekanizmaların varlığı ve türü, beton karışımının özellikleri ve hava sıcaklığı. Nakliye süresi, çimento tipine ve beton karışımının sıcaklığına bağlıdır. Sıradan Portland çimentosu üzerindeki beton karışımları için bu süre önemli ölçüde değişir:

Beton karışım sıcaklığı, ° С .... 20-30 10-20 5-10

Ulaşım süresi, min. .... 30 60 90

Bu süre aşağıdaki işlemleri içerir:

Beton karışımının beton santralinin bunkerinden araçlara yüklenmesi;

- nesneye ulaşımı;

- dağıtım kaplarına (kovalar, bunkerler) yeniden yükleme;

- yapıya besleme ve döşeme.

İzin verilen maksimum taşıma süresi ampirik olarak belirlenir. Beton karışımının taşınması için en uzun mesafe, yolda olduğu izin verilen süreye, yolların durumuna ve araçların ortalama hızına bağlıdır. Asfalt yolların varlığında, asfaltsız yollar için mesafe 30-35 km'ye ulaşır - en fazla 15-18 km.