Kurs: Sondaj süreci. Su kuyusu sondaj işlemi

Su sondajı, özellikle özel evlerin olduğu ve kural olarak su kaynağının olmadığı yerlerde oldukça önemli bir konudur. Bu tür kuyular, insanların sitelerinde sürekli su bulundurarak sulama veya içme suyu. Kuyuları açarken, genellikle deneyim ve gerekli ekipmanın yardımıyla hızlı bir şekilde su bulabilen ve bunun için bir kuyu yapabilen uzmanların hizmetlerini sipariş etmeniz gerekir, ancak bazı insanlar paradan tasarruf etmek için her şeyi elleriyle yapar. kendi elleri.

Tanıtım

İçin bağımsız iş suyun çıkarılması için bazı yönleri ve kuralları hatırlamanız gerekir. Tüm işler şartlı olarak aşağıdakiler gibi birkaç aşamaya ayrılabilir:

- Kuyu için yer seçimi

- Elle veya makine yardımı ile delme işleri

- Kaya kırma ve çıkarma

- Kuyu duvarlarının güçlendirilmesi

Aslında kuyu açma işi oldukça karmaşıktır. Burada her şeyin doğru yapılması gerekiyor, çünkü verimlilik, su miktarı ve saflığı ile kuyunun ömrü doğrudan yapılan işin kalitesine bağlı.

Kuyu için yer seçimi

Her şeyden önce, bir kuyu açarken bir yer seçmeniz gerekir. Gerekli önerileri izlerseniz bunu yapmak oldukça kolaydır. Kural olarak, bir yer seçerken, ekonomik yönüne güvenirler ve bu anlaşılabilir bir durumdur, çünkü su eve ne kadar yakınsa, hendek kazmak ve boru satın almak için o kadar az para harcamanız gerekecektir. değişimleri yükleme.

Her şeyden önce, bir kuyu açarken bir yer seçmeniz gerekir. Gerekli önerileri izlerseniz bunu yapmak oldukça kolaydır. Kural olarak, bir yer seçerken, ekonomik yönüne güvenirler ve bu anlaşılabilir bir durumdur, çünkü su eve ne kadar yakınsa, hendek kazmak ve boru satın almak için o kadar az para harcamanız gerekecektir. değişimleri yükleme.

Tasarrufun önemli bir kriter olduğunu söylemeye gerek yok ama yine de evinize yakın kuyularınız olamaz. Nesnenin mesafesi özel bir evden en az üç metre olmalıdır. Ek olarak, delme makinelerine kolay erişim olmasını sağlamak önemlidir. Oldukça büyükler, bu nedenle kapı ve check-in en az üç metre olmalıdır.

Sadece zeminin nispeten düşük olduğu yerlerde sondaj yapabilirsiniz. düz yüzey ve en önemlisi, iki metre yukarıda elektrik tesisatı olmamalı ve şebeke sistemlerinden gelen kablolar veya borular yeraltından geçmemelidir. Bir kuyu kazarken, proses suyunun nereye akacağını hemen hesaplamanız gerekir. Daha sonra sahada hiçbir bina inşa edilemeyeceğini ve bu özellikle artezyen suyunun bulunduğu yer için geçerli olduğunu hatırlamak da önemlidir. Artezyen suları büyük baskı altındadır.

Kuyu delme işlemi

Delme işlemi birkaç türde olabilir, ancak kural olarak ana aşamaları içerir, yani:

Toprağı ezmekle her şey oldukça basittir. Genellikle toprağı küçük parçalara ayıran bir darbeli matkap kullanılır. Bu yöntemi kullanırken, toprağın ne tür bir yapıya sahip olduğu neredeyse hiçbir fark yoktur. Sondaj makineleri, ana kayayı kolayca kırabilir ve yeraltı suyunun oluşumuna kadar gidebilir. Ayrıca patlama, elektriksel veya hidrolojik süreçlerin kullanımı gibi ek toprak kırma türleri de vardır, ancak bunlar çok nadiren kullanılır.

Toprak çıkarma iş açısından çok daha ilgi çekicidir. Ayrıca birkaç çeşit toprak çıkarma vardır. Çoğu zaman, hidrolojik bir tip kullanılır veya daha doğrusu, gerekli miktarda su veya kil karışımı kuyuya pompalanır, bu da tüm toprağı yüzeye çıkarır ve daha sonra geldiğinde çıkarılması gerekir. elle veya özel bir makine kullanarak.

Toprak kayanın çıkarılması, spiral bir cihaza sahip özel bir matkap yardımıyla da yapılabilir ve daha sonra işlem sırasında böbrek hemen çıkacaktır. Toprağı çıkarmak için basınçlı hava veya bir kombinasyon işlemi de kullanabilirler.

Ülkemizde tabi ki en sık kullanılan hidrolojik yöntemdir, çünkü özel ekipman kullanımı veya kombine kir çıkarma işlemlerine göre nispeten daha ucuzdur.

Ülkemizde tabi ki en sık kullanılan hidrolojik yöntemdir, çünkü özel ekipman kullanımı veya kombine kir çıkarma işlemlerine göre nispeten daha ucuzdur.

Bu kir çıkarma teknolojisinin özü, suyun özel çubuklar aracılığıyla kuyuya pompalanmasıdır. Basınçtaki artış nedeniyle, toprak yavaş yavaş yükselir.

Ezilmiş toprağı elinizle çıkarabilirsiniz, ancak çoğu zaman, ezilmiş toprak parçacıklarını hemen hazneye atan pompalar kullanılır. Bu nedenle kuyu açmak için bir yer seçerken suyun nereye akacağına karar vermelisiniz.

Bazen zor su kullanılabilir, ancak bir çamur çözeltisidir, ancak yalnızca yumuşak kaya katmanlarını delerken. Bir kil çözeltisi kullanırken, aynı anda birkaç olumlu faktör ayırt edilebilir. Her şeyden önce, kil zaten yumuşak kayalarda birikmiştir, bu yüzden onu oluşturmak için sadece suya pompalamanız gerekir. Kil suyu kullanıldığında kaya daha hızlı çıkarılır. Toprağın çıkarılmasıyla eş zamanlı olarak, kil kuyunun duvarlarına yerleşerek onları güçlendirir ve boru döşenene kadar çökmeyi önler.

Sert toprak katmanlarında delme

Aslında, katı toprak katmanlarını delerken hiçbir şey değişmez, ancak endüstriyel su kullanılır. Benzer bir yöntem, uygulamasını kalkerli kayalarda veya yapıdaki benzerlerinde kuyular açarken bulmuştur. teknik su sadece kuyudan sert kayaları çıkarmak için değil, aynı zamanda yeraltı suyunun derinliğini belirlemek için de kullanılır. Gerçek şu ki, bir kuyunun sondajı sırasında su basitçe toprağa girer. Kuyu geliştirme süreci, suyun mümkün olduğunca yere inmeye başladığı anda sona erer.

Kuyu açmanın ana yöntemleri

Kuyuları delmek için yukarıda belirtildiği gibi birçok yol vardır. Bazılarını görsel olarak ele alırsak, birkaç şok, şok-ip elektrik ve hidrolojik teknolojiyi ayırt edebiliriz.

Kuyu duvarı güçlendirme

Kuyu duvarlarını sadece özel teknoloji ve malzemeler kullanarak güçlendirmek gerekli ve mümkündür. Kural olarak, basit demirli metalden yapılmış muhafaza boruları kullanılır. Yani tamamen alaşımlı veya elektrik kaynaklı metal borular kullanılır.

Kuyu duvarlarını sadece özel teknoloji ve malzemeler kullanarak güçlendirmek gerekli ve mümkündür. Kural olarak, basit demirli metalden yapılmış muhafaza boruları kullanılır. Yani tamamen alaşımlı veya elektrik kaynaklı metal borular kullanılır.

Metalin yapısında oldukça farklı olduğunu hatırlamak önemlidir. Bu nedenle kuyulara paslanmaz boru yerleştirmek kârsızdır. Galvanizli borular, sıvının kalitesi önemli ölçüde düştüğünden, içme suyu için kullanılacak bir kuyuya montaj için uygun değildir.

Daha önce sadece temiz demirli metal borular kullanılıyordu, ancak şimdi çift kasa teknolojisi kullanılıyor. Bu, plastik astarlı bir tür yalıtımdır. Plastik yalıtkanlar, borular içeri, kuyunun ömrünü uzatmakla kalmaz, içme suyu olarak güvenle kullanılabilecek suyun kalitesini de bozmaz.

Bir kuyuyu delme ve sertleştirme işi genellikle birbiriyle bağlantılıdır. Daha spesifik olarak, ardışık sertleştirme veya delme işlemlerinin tamamlanmasından sonra doğrudan sertleştirme kullanılabilir. Herhangi bir komplikasyon yoksa, ancak belirli bir delme aşamasından sonra, bir muhafaza borusu takılır ve daha sonra biraz kullanılır, ancak daha küçük çaplıdır.

Bir kuyuyu delme ve sertleştirme işi genellikle birbiriyle bağlantılıdır. Daha spesifik olarak, ardışık sertleştirme veya delme işlemlerinin tamamlanmasından sonra doğrudan sertleştirme kullanılabilir. Herhangi bir komplikasyon yoksa, ancak belirli bir delme aşamasından sonra, bir muhafaza borusu takılır ve daha sonra biraz kullanılır, ancak daha küçük çaplıdır.

Aslında bir kuyu açarken herhangi bir sorun yoksa, böbrek yumuşaksa ve su ufkunun oluşumu ortalama bir derinlikte ise sondaj tamamlanabilir. Son aşama, suyu tam şeffaflığa pompalamaktır, ancak bazen suyun kendisinde kirlilik varsa ve içme suyu olarak kullanılması amaçlanmadıysa bu etkiyi elde etmek zordur.

Çözüm

Bazı durumlarda kuyu açmak, özellikle özel sektör söz konusu olduğunda hayatı büyük ölçüde kolaylaştırır, bu yüzden bu işi ikinci plana atmamalısınız. Delme oldukça basittir, çünkü sonunda her şey yalnızca varlığı ile belirlenir. gerekli araçlar ve arzu.

1. Kuyu inşaat tasarım sırası. Tasarımda dikkate alınan faktörler.

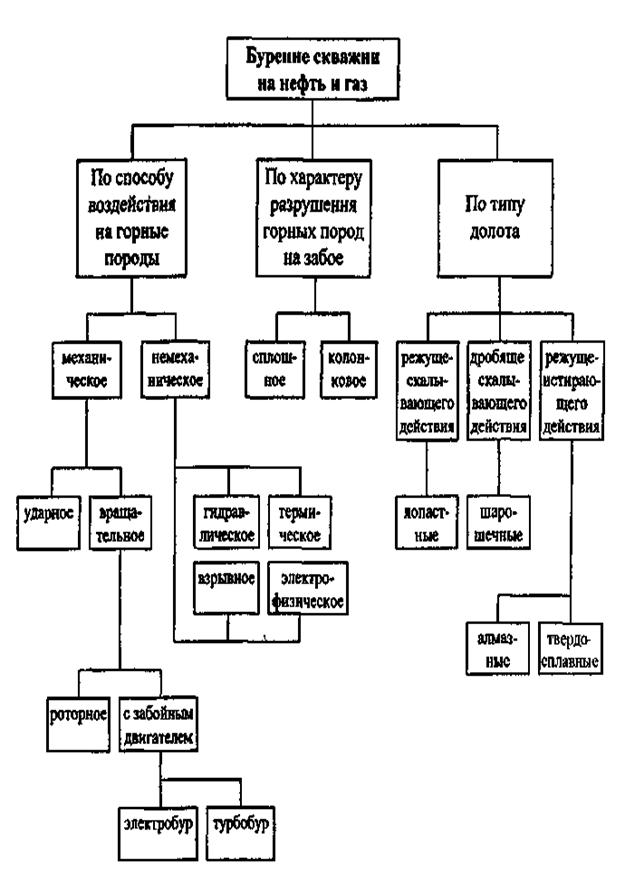

Petrol ve gaz kuyularının tasarımı belirli bir alanda sondajın belirli jeolojik koşullarına uygun olarak geliştirilir ve rafine edilir. Görevin yerine getirilmesini sağlamalıdır, yani. tasarım derinliğinin elde edilmesi, petrol ve gaz yatağının açılması ve saha geliştirme sisteminde kullanımı da dahil olmak üzere kuyuda planlanan tüm çalışma ve çalışma kompleksinin gerçekleştirilmesi.

Bir kuyunun tasarımı, jeolojik bölümün karmaşıklığına, sondaj yöntemine, kuyunun amacına, üretim ufkunu açma yöntemine ve diğer faktörlere bağlıdır.

Kuyu yapısının tasarımı için girdi verileri aşağıdaki bilgileri içerir:

kuyunun amacı ve derinliği;

· Rezervuar kayasının tasarım ufku ve özellikleri;

· Kuyu yerindeki jeolojik kesit, olası komplikasyon bölgelerinin belirlenmesi ve oluşum basınçlarının ve hidrolik kırılma basınçlarının aralıklarla gösterilmesi;

· üretim dizisinin çapı veya üretim dizisinin çalışması sağlanmadıysa kuyunun son çapı.

Tasarım sırası petrol ve gaz için kuyu tasarımları sonraki.

1. Seçildialt delik tasarımı. Rezervuar aralığındaki kuyunun tasarımı şunları sağlamalıdır: en iyi koşullar petrol ve gazın kuyuya akması ve petrol ve gaz yatağının rezervuar enerjisinin en verimli şekilde kullanılması.

2. Gerekli olanmahfaza dizilerinin sayısı ve inişlerinin derinlikleri. Bu amaçla, rezervuar basınçlarının k anormallik katsayısındaki değişimin bir grafiği ve absorpsiyon basıncı indeksi kabl çizilir.

3. Seçim kanıtlandıüretim dizisinin çapı ve gövde dizilerinin ve bitlerin çapları koordine edilir. Çaplar aşağıdan yukarıya doğru hesaplanır.

4. Çimentolama aralıkları seçilir. Muhafaza pabucundan kuyu başına kadar aşağıdakiler çimentolanmıştır: tüm kuyulardaki iletkenler; arama, araştırma, parametrik, referans ve gaz kuyuları Ah; ara sütunlar petrol kuyuları ah derinlik 3000 m'nin üzerinde; petrol kuyularında ara kolonun pabuçlarından en az 500 m uzunluğunda bir bölümde 3004) m derinliğe kadar (tüm geçirgen ve duraysız kayaların çimento bulamacı ile kaplanması şartıyla).

Petrol kuyularında üretim dizilerinin çimentolanması aralığı, ayakkabıdan önceki ara dizinin alt ucunun en az 100 m yukarısında bulunan bir bölüme kadar olan bir bölümle sınırlandırılabilir.

Açık deniz alanlarında inşa edilen kuyulardaki tüm kaplama dizileri, tüm uzunlukları boyunca çimentolanır.

2. Hidrolik yıkama programı için tasarım adımları

sondaj sıvıları ile kuyular.

Hidrolik program, kuyu yıkama işleminin bir dizi ayarlanabilir parametresi olarak anlaşılır. Ayarlanabilir parametre aralığı aşağıdaki gibidir: özellik göstergeleri sondaj sıvısı, çamur pompası temini, jet uçlarının çapı ve nozul sayısı.

Bir hidrolik program hazırlanırken aşağıdakiler varsayılır:

Sondaj çamurunun oluşumu ve kaybından kaynaklanan sıvı gösterilerini ortadan kaldırın;

Sondaj sıvısı üretimini dışlamak için kuyu duvarlarının aşınmasını ve taşınan kesimlerin mekanik dağılmasını önlemek için;

Kuyunun dairesel alanından delinmiş kayanın çıkarılmasını sağlayın;

Jet etkisinin maksimum kullanımı için koşullar yaratın;

Pompalama ünitesinin hidrolik gücünü rasyonel olarak kullanın;

Sondaj pompalarının kapatılması, sirkülasyonu ve başlatılması sırasında acil durumları ortadan kaldırın.

Hidrolik program için listelenen gereksinimler, çok faktörlü bir optimizasyon probleminin resmileştirilmesi ve çözümü koşulu altında karşılanır. Sondaj kuyularının yıkama sürecini tasarlamak için iyi bilinen şemalar, verilen pompa akışına ve sondaj sıvılarının özelliklerinin göstergelerine göre sistemdeki hidrolik direncin hesaplanmasına dayanmaktadır.

Benzer hidrolik hesaplamalar aşağıdaki şemaya göre gerçekleştirilir. İlk olarak, ampirik önerilere dayalı olarak, halkadaki sondaj sıvısının hızı ayarlanır ve gerekli çamur pompası debisi hesaplanır. Çamur pompalarının pasaport özelliklerine göre gerekli akışı sağlayabilecek burçların çapı seçilir. Daha sonra uygun formüllere göre uçtaki basınç kayıpları dikkate alınmadan sistemdeki hidrolik kayıplar belirlenir. Jet uçlarının meme alanı, maksimum pasaport tahliye basıncı (seçilen burçlara karşılık gelir) ile hidrolik direnç nedeniyle hesaplanan basınç kaybı arasındaki farka göre seçilir.

3. Bir sondaj yöntemi seçme ilkeleri: ana seçim kriterleri, muhasebe

kuyu derinliği, kuyu sıcaklığı, sondaj karmaşıklığı, tasarım profili ve diğer faktörler.

Bir sondaj yöntemi seçimi, bir kuyu dibindeki kayaların yok edilmesi için daha verimli yöntemlerin geliştirilmesi ve bir kuyu inşaatı ile ilgili birçok sorunun çözümü, kayaların özelliklerini incelemeden imkansızdır. oluşum koşulları ve bu koşulların kayaların özellikleri üzerindeki etkisi.

Delme yönteminin seçimi, rezervuarın yapısına, rezervuar özelliklerine, içerdiği sıvıların ve/veya gazların bileşimine, üretken ara katmanların sayısına ve oluşum basıncı anomali katsayılarına bağlıdır.

Bir sondaj yönteminin seçimi, her biri jeolojik ve metodolojik gerekliliklere (GMT) bağlı olarak sondajın amacı ve koşullarına bağlı olarak çok önemli olabilecek birçok faktör tarafından belirlenen etkinliğinin karşılaştırmalı bir değerlendirmesine dayanır.

Kuyu delme yönteminin seçimi, sondaj operasyonlarının amaçlanan amacından da etkilenir.

Bir sondaj yöntemi seçerken, kuyunun amacına, akiferin hidrojeolojik özelliklerine ve derinliğine ve rezervuarı geliştirmek için yapılan işin miktarına göre yönlendirilmelidir.

BHA parametrelerinin kombinasyonu.

Bir delme yöntemi seçerken, teknik ve ekonomik faktörlere ek olarak, BHA ile karşılaştırıldığında, bir kuyu içi motora dayalı döner BHA'ların teknolojik olarak çok daha gelişmiş ve operasyonda daha güvenilir, üzerinde daha kararlı olduğu dikkate alınmalıdır. tasarım yörüngesi.

İki merkezleyici ile stabilize edici bir BHA için saptırma kuvvetinin deliğin eğriliğine bağlı olması.

Bir delme yöntemi seçerken, teknik ve ekonomik faktörlerin yanı sıra, kuyu içi motora dayalı bir BHA ile karşılaştırıldığında, döner BHA'ların teknolojik olarak çok daha gelişmiş ve operasyonda daha güvenilir, tasarımda daha kararlı olduğu dikkate alınmalıdır. Yörünge.

Tuz sonrası tortularda sondaj yöntemi seçimini haklı çıkarmak ve rasyonel sondaj yöntemiyle ilgili yukarıdaki sonucu doğrulamak için türbin ve kuyuların döner sondaj teknik göstergeleri analiz edildi.

Kuyu içi hidrolik motorlar ile bir delme yöntemi seçilmesi durumunda, uçtaki eksenel ağırlık hesaplandıktan sonra kuyu içi motor tipinin seçilmesi gerekir. Bu seçim, uç dönüşündeki belirli tork, uç üzerindeki eksenel yük ve çamur yoğunluğu dikkate alınarak yapılır. Özellikler Bitin RPM'si ve hidrolik kuyu temizleme programı tasarlanırken seçilen kuyu içi motorun yüzdesi dikkate alınır.

Soru hakkında delme yöntemi seçimi bir fizibilite çalışmasına dayanarak karar verilmelidir. Bir delme yöntemi seçmenin ana göstergesi karlılıktır - 1 m penetrasyon maliyeti. [ 1 ]

devam etmeden önce delme yöntemi seçimi gaz halindeki maddeler kullanarak deliği derinleştirmek için, bazı gaz halindeki maddeler bir dizi sondaj yöntemi için geçerli olmadığından, fiziksel ve mekanik özelliklerinin oldukça belirli sınırlamalar getirdiği akılda tutulmalıdır. Şek. 46 olası kombinasyonları gösterir çeşitli tipler gazlı maddeler modern yollarla sondaj. Şemadan görülebileceği gibi, gaz halindeki maddelerin kullanımı açısından en evrensel olanı, bir rotor ve bir elektrikli matkapla delme yöntemleridir, daha az evrensel olan, yalnızca havalandırılmış sıvılar kullanıldığında kullanılan türbin yöntemidir. [ 2 ]

PBU'nun güç-ağırlık oranı, üzerinde daha az etkiye sahiptir. sondaj yöntemleri seçimi ve çeşitleri, bir kara sondaj kulesinin güç-ağırlık oranından daha fazladır, çünkü sondaj ekipmanının kendisine ek olarak MODU, çalışması ve sondaj noktasında tutulması için gerekli yardımcı ekipmanla donatılmıştır. Uygulamada sondaj ve yardımcı ekipman dönüşümlü olarak çalışır. MODU'nun gerekli minimum güç-ağırlık oranı, sondaj tahriki için gerekenden daha fazla olan yardımcı ekipman tarafından tüketilen enerji tarafından belirlenir. [ 3 ]

Sekizinci olarak, teknik projenin bölümü şu konulara ayrılmıştır: delme yöntemi seçimi, kuyu içi motorların standart boyutları ve delme uzunlukları, delme modlarının geliştirilmesi. [ 4 ]

Başka bir deyişle, bir veya daha fazla kuyu profilinin seçimi büyük ölçüde belirler. delme yöntemi seçimi5 ]

MODU'nun taşınabilirliği, ekipmanın metal tüketimine ve güç-ağırlık oranına bağlı değildir ve delme yöntemi seçimi, ekipman sökülmeden çekildiği için. [ 6 ]

Başka bir deyişle, bir veya başka bir kuyu profili türünün seçimi büyük ölçüde belirler. delme yöntemi seçimi, uç tipi, hidrolik delme programı, delme modu parametreleri ve tersi. [ 7 ]

Yüzer tabanın yuvarlanma parametreleri, deniz dalgalarının çalışma aralığı buna bağlı olduğundan, normal ve güvenli iş, birlikte delme yöntemi seçimi, satış konuşmasının iş akışı üzerindeki etkisini azaltan sistemler ve cihazlar. Devrilme azaltma, gövde boyutlarının rasyonel seçimi, bunların karşılıklı düzenlenmesi ve pasif ve aktif devrilme önleyici araçların kullanılmasıyla sağlanabilir. [ 8 ]

En yaygın keşif ve sömürü yöntemi yeraltı suyu kuyuların ve kuyuların sondajı kalır. Delme yöntemi seçimi belirlemek: alanın hidrojeolojik bilgisinin derecesi, çalışmanın amacı, elde edilen jeolojik ve hidrojeolojik bilgilerin gerekli güvenilirliği, söz konusu sondaj yönteminin teknik ve ekonomik göstergeleri, 1 m3 üretilen suyun maliyeti, kuyunun hayatı. Kuyu delme teknolojisinin seçimi, yeraltı suyunun sıcaklığından, mineralizasyon derecesinden ve beton (çimento) ve demir ile ilgili agresifliğinden etkilenir. [ 9 ]

Ultra derin kuyular delinirken kuyu çukurunun eğriliğinin önlenmesi, derinleştirildiğinde kuyu eğriliğinin olumsuz sonuçlarından dolayı çok önemlidir. Bu nedenle, ne zaman ultra derin kuyuları delmek için yöntemler seçme ve özellikle üst aralıklarında, kuyunun dikeyliğinin ve düzlüğünün korunmasına dikkat edilmelidir. [ 10 ]

Bir sondaj yöntemi seçme sorununa bir fizibilite çalışması temelinde karar verilmelidir. için ana gösterge delme yöntemi seçimi karlılık - 1 m penetrasyon maliyeti. [ 11 ]

Böylece, çamur yıkamalı döner delme hızı, darbeli delme hızını 3-5 kat aşıyor. Bu nedenle, belirleyici faktör delme yöntemi seçimi ekonomik bir analiz olmalıdır. [ 12 ]

Petrol ve gaz kuyularının inşası için bir projenin teknik ve ekonomik verimliliği, büyük ölçüde derinleştirme ve yıkama işleminin geçerliliğine bağlıdır. Bu süreçlerin teknolojisinin tasarlanması şunları içerir: delme yöntemi seçimi, kaya kırma aletinin tipi ve delme modları, sondaj dizisinin tasarımı ve dip yerleşimi, hidrolik derinleştirme programı ve sondaj sıvısı özelliklerinin göstergeleri, sondaj sıvısı türleri ve gerekli miktarlarözelliklerini korumak için kimyasal reaktifler ve malzemeler. Tasarım kararlarının benimsenmesi, ek olarak, gövde dizilerinin tasarımına ve sondajın coğrafi koşullarına bağlı olan sondaj kulesi tipinin seçimini belirler. [ 13 ]

Problem çözme sonuçlarının uygulanması, çok çeşitli delme koşullarına sahip çok sayıda nesnede bitlerin gelişiminin derin ve kapsamlı bir analizini yapmak için geniş bir fırsat yaratır. Aynı zamanda, öneriler hazırlamak da mümkündür. sondaj yöntemleri seçimi, kuyu içi motorlar, sondaj pompaları ve sondaj sıvısı. [ 14 ]

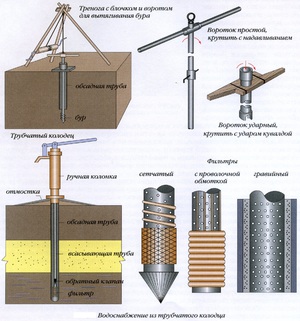

Su kuyusu inşa etme pratiğinde, aşağıdaki sondaj yöntemleri yaygınlaşmıştır: doğrudan yıkamalı döner, döner geri yıkama, hava tahliyeli ve şok ipli döner. Çeşitli sondaj yöntemlerinin kullanım koşulları, sondaj kulelerinin gerçek teknik ve teknolojik özelliklerinin yanı sıra kuyu inşaat işlerinin kalitesi ile belirlenir. Unutulmamalıdır ki, kuyu sondaj yöntemi seçimi su üzerinde, sadece sondaj kuyularının hızını ve yöntemin üretilebilirliğini değil, aynı zamanda dip deliği bölgesindeki kayaların deformasyonunun gözlendiği akiferin açılmasının bu tür parametrelerinin sağlanmasını da hesaba katmak gerekir. minimum derecede ve geçirgenliği formasyona göre azalmaz. [ 1 ]

Dikey bir kuyuyu derinleştirmek için bir delme yöntemi seçmek çok daha zordur. Sondaj sıvılarıyla delme uygulamasına dayalı olarak seçilen bir aralığı delerken, dikey deliğin eğriliği beklenebilirse, kural olarak uygun tipte hava çekiçleri kullanılır. Eğrilik gözlenmezse, o zaman delme yöntemi seçimi aşağıdaki gibi gerçekleştirilir. Yumuşak kayalar (yumuşak şeyller, alçıtaşı, tebeşir, anhidritler, tuz ve yumuşak kireçtaşları) için 325 rpm'ye kadar uç hızlarında elektrikli matkapla delme kullanılması tavsiye edilir. Kayaların sertliği arttıkça delme yöntemleri şu sırayla düzenlenir: deplasmanlı motor, döner delme ve döner darbeli delme. [ 2 ]

PDR ile kuyu inşa etme hızının arttırılması ve maliyetinin düşürülmesi açısından, çekirdek hidrotransport ile sondaj yöntemi ilginçtir. Bu yöntem, uygulamasının yukarıdaki sınırlamaları hariç tutularak, jeolojik araştırmaların arama, araştırma ve değerlendirme aşamalarında PBU'lu plaserlerin araştırılmasında kullanılabilir. Sondaj yöntemlerine bakılmaksızın sondaj ekipmanının maliyeti, PBU'nun toplam maliyetinin %10'unu geçmez. Bu nedenle, yalnızca sondaj ekipmanının maliyetindeki bir değişikliğin MODU'nun üretim ve bakım maliyeti ve üzerinde önemli bir etkisi yoktur. delme yöntemi seçimi. Bir sondaj kulesinin maliyetindeki bir artış, ancak çalışma koşullarını iyileştiriyorsa, sondaj güvenliğini ve hızını artırıyorsa, hava koşullarından kaynaklanan arıza sürelerini azaltıyorsa ve sondaj sezonunu uzatıyorsa haklıdır. [ 3 ]

4. Bit tipinin ve delme modunun seçimi: seçim kriterleri, bilgi edinme yöntemleri ve optimal modları oluşturmak için işlenmesi, parametrelerin büyüklüğünü kontrol etmek.

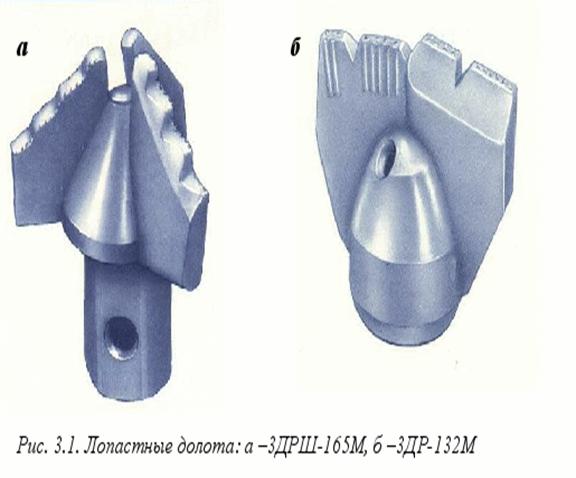

Bit seçimi, bu aralığı oluşturan kayaçların (g/p) bilgisi temelinde yapılır, yani. sertlik kategorisine göre ve aşındırıcılık kategorisine göre g / p.

Bir keşif ve bazen bir üretim kuyusu delme sürecinde, kayalar periyodik olarak bir stratigrafik bölüm derlemek, geçen kayaların litolojik özelliklerini incelemek, petrol ve gaz içeriğini belirlemek için bozulmamış sütunlar (çekirdekler) şeklinde seçilir. kayaların gözenekleri vb.

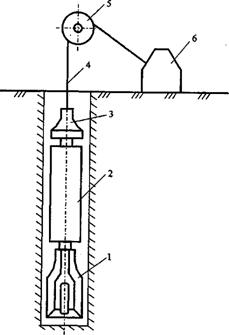

Çekirdeği yüzeye çıkarmak için çekirdek bitleri kullanılır (Şekil 2.7). Böyle bir uç, bir matkap kafasından (1) ve matkap kafasının gövdesine bir diş ile tutturulmuş bir çekirdek setinden oluşur.

Pirinç. 2.7. Çekirdek bit cihazının şeması: 1 - matkap kafası; 2 - çekirdek; 3 - toprak taşıyıcı; 4 - çekirdek setin gövdesi; 5 - küresel vana

Karot numunesi ile sondaj yapılan kayanın özelliklerine bağlı olarak koni, elmas ve karbür matkap uçları kullanılmaktadır.

Delme modu - delici konsolundan değiştirebileceği, ucun performansını önemli ölçüde etkileyen bu tür parametrelerin bir kombinasyonu.

Pd [kN] – bit üzerindeki ağırlık, n [rpm] – bit dönüş frekansı, Q [l/s] – ind akış hızı (besleme). peki, H [m] - bit başına penetrasyon, Vm [m / s] - mech. penetrasyon oranı, Vav=H/tB – ortalama,

Vm(t)=dh/dtB – anlık, Vr [m/h] – rota delme hızı, Vr=H/(tB + tSPO + tB), C [ovma/m] – 1m penetrasyon başına işletme maliyetleri, C= ( Cd+Sch(tB + tSPO + tB))/H, Cd – bitin maliyeti; Cch - 1 saatlik iş tatbikatı maliyeti. devir.

Optimum modu bulma aşamaları - tasarım aşamasında - delme modunun operasyonel optimizasyonu - delme işlemi sırasında elde edilen bilgileri dikkate alarak tasarım modunun ayarlanması.

Tasarım sürecinde inf kullanıyoruz. kuyuların açılmasıyla elde edilmiştir. bunda

bölge, analog olarak. koşul., goelog'daki veriler. bölüm kuyuları., üretici matkap önerileri. instr., kuyu içi motorların çalışma özellikleri.

Altta bir bit seçmenin 2 yolu: grafiksel ve analitik.

Matkap başlığındaki kesiciler, sondaj sırasında kuyu dibinin ortasındaki kaya çökmeyecek şekilde monte edilmiştir. Bu, karot 2 oluşumu için koşullar yaratır. Çeşitli kayalarda karot ile delmek için tasarlanmış dört, altı ve daha fazla sekiz koni matkap kafası vardır. Elmas ve sert alaşımlı matkap kafalarındaki kaya kesme elemanlarının konumu, aynı zamanda, yalnızca alt deliğin çevresi boyunca kayayı yok etmeyi mümkün kılar.

Kuyu derinleştirildiğinde, ortaya çıkan kaya sütunu, bir gövde 4 ve bir karotiyer (yer taşıyıcı) 3'ten oluşan karot setine girer. toprak taşıyıcı ve mekanik hasarlardan korumak ve ayrıca onunla toprak taşıyıcısı arasında yıkama sıvısı geçirmek. Gruntonoska, çekirdeği almak, delme sırasında ve yüzeye kaldırırken korumak için tasarlanmıştır. Bu işlevleri gerçekleştirmek için, çekirdek kırıcılar ve çekirdek tutucular, toprak taşıyıcının alt kısmına ve üstte - bir çekirdek ile doldurulduğunda toprak taşıyıcıdan yer değiştiren sıvıyı içinden geçiren bir küresel vana (5) monte edilir.

Toprak taşıyıcıyı karot setinin gövdesine ve matkap kafasına takma yöntemine göre, çıkarılabilir ve çıkarılamayan toprak taşıyıcılı karot uçları vardır.

Çıkarılabilir tarak gemisine sahip karotiyerler, sondaj dizisini kaldırmadan tarak gemisini bir maça ile kaldırmanıza olanak tanır. Bunu yapmak için, bir toprak taşıyıcının çekirdek setinden çıkarıldığı ve yüzeye yükseltildiği bir halat üzerindeki sondaj dizisine bir yakalayıcı indirilir. Daha sonra aynı tutucu kullanılarak boş zemin taşıyıcı indirilerek karot takımının gövdesine takılır ve karotlu sondaja devam edilir.

Çıkarılabilir toprak taşıyıcılı karot uçları, türbin sondajında ve sabit uçlu döner sondajda kullanılır.

5. devre şeması borular üzerinde bir oluşum test cihazı yardımıyla üretken ufkun test edilmesi.

Formasyon test cihazları sondajda çok yaygın olarak kullanılır ve test edilen nesne hakkında en fazla miktarda bilgi elde edilmesini sağlar. Modern bir ev tipi oluşum test cihazı aşağıdaki ana ünitelerden oluşur: bir filtre, bir paketleyici, bir dengeleme ve ana giriş vanalarına sahip bir test cihazı, bir kapatma vanası ve bir sirkülasyon vanası.

6. Tek aşamalı çimentolamanın şematik diyagramı. Bu sürece dahil olan çimentolama pompalarında basınç değişimi.

Üretim süreci, hammadde ve malzemelerin bitmiş ürünlere dönüştürülmesi için işletme personelinin bir dizi amaçlı eylemidir.

Üretimin doğasını belirleyen üretim sürecinin ana bileşenleri şunlardır:

Profesyonel olarak eğitilmiş personel;

Emek araçları (makineler, ekipman, binalar, yapılar, vb.);

Emek nesneleri (hammaddeler, malzemeler, yarı mamul ürünler);

Enerji (elektrik, termal, mekanik, ışık, kas);

Bilgi (bilimsel ve teknik, ticari, operasyonel ve üretim, yasal, sosyo-politik).

Tüm bileşenlerin profesyonelce kontrol edilen etkileşimi, belirli bir üretim sürecini oluşturur ve içeriğini oluşturur.

Üretim süreci, herhangi bir işletmenin temelidir. Üretim sürecinin içeriği, işletmenin ve üretim birimlerinin inşası üzerinde belirleyici bir etkiye sahiptir.

Üretim sürecinin ana kısmı teknolojik süreçtir. Teknolojik sürecin uygulanması sırasında, emek nesnelerinin geometrik şekilleri, boyutları ve fiziksel ve kimyasal özellikleri değişir.

Üretimdeki önemi ve rolüne göre üretim süreçleri aşağıdakilere ayrılır:

Temel;

Ek;

hizmet ediyor.

Ana, işletme tarafından üretilen ana ürünlerin üretiminin gerçekleştirildiği üretim süreçleri olarak adlandırılır.

Yardımcı süreçler, ana süreçlerin kesintisiz akışını sağlayan süreçleri içerir. Sonuçları, işletmenin kendisinde kullanılan ürünlerdir. Yardımcı işlemler, ekipmanın onarımı, ekipmanın üretimi, buhar üretimi, sıkıştırılmış hava vb.

Hizmet süreçlerine, uygulanması sırasında hem ana hem de yardımcı süreçlerin normal çalışması için gerekli hizmetlerin gerçekleştirildiği süreçler denir. Bunlar nakliye, depolama, parça toplama, temizlik odaları vb. süreçlerdir.

Üretim süreci, sırasıyla ana (teknolojik) ve yardımcı olarak ayrılan birçok farklı işlemden oluşur.

Teknolojik işlem, bir işyerinde bir üretim nesnesi (detay, montaj, ürün) üzerinde bir veya daha fazla işçi tarafından gerçekleştirilen üretim sürecinin bir parçasıdır.

Ürünlerin türü ve amacına, teknik donanımın derecesine göre işlemler manuel, makine-manuel, makine ve donanım olarak sınıflandırılır.

Manuel işlemler, manuel boyama, montaj, ürün paketleme vb. gibi basit araçlar (bazen mekanize) kullanılarak manuel olarak gerçekleştirilir.

Makine-manuel işlemler, örneğin elektrikli arabalarda malların taşınması, manuel beslemeli takım tezgahlarında parçaların işlenmesi gibi zorunlu bir çalışma alanına sahip makineler ve mekanizmalar yardımıyla gerçekleştirilir.

Makine operasyonları tamamen makine tarafından gerçekleştirilir, örneğin parçaların işleme bölgesine yerleştirilmesi ve işleme sonunda çıkarılması, makinelerin çalışmasının izlenmesi, yani teknolojik sürece çalışanların minimum katılımı ile. işçiler teknolojik işlemlere katılmazlar, sadece onları kontrol ederler.

Donanım işlemleri özel birimlerde (kaplar, banyolar, fırınlar vb.) gerçekleştirilir. Çalışan, ekipmanın servis verilebilirliğini ve cihaz okumalarını izler ve gerektiğinde ünitelerin çalışma modunda teknolojinin gereksinimlerine göre ayarlamalar yapar. Donanım işlemleri gıda, kimya, metalurji ve diğer endüstrilerde yaygındır.

Üretim sürecinin organizasyonu, maddi malların üretimi için insanları, araçları ve nesnel emeği tek bir süreçte birleştirmenin yanı sıra ana, yardımcı ve hizmet süreçlerinin mekan ve zaman açısından rasyonel bir kombinasyonunu sağlamaktan oluşur.

1.2 Üretim sürecini organize etme yöntemleri

"Organizasyon" terimi, Fransızca "organizasyon" kelimesinden gelir ve bir cihaz, birinin veya bir şeyin tek bir bütün halinde birleşimi anlamına gelir. Organizasyon, istenen sonuca ulaşmanın bir yolu olarak bütünün parçalarının iç düzenini içerir.

Üretim sürecini organize etmek için uygulanan yöntemler üç türe ayrılabilir:

Çizgide;

bölme;

Bekar.

Akış yöntemi aşağıdakilerle karakterize edilir:

Üretim sürecinin operasyonlara derinlemesine bölünmesi;

Belirli işlemlerin gerçekleştirilmesinde işlerin net bir şekilde uzmanlaşması;

Tüm işyerlerinde operasyonların paralel yürütülmesi;

Teknolojik süreç boyunca ekipmanın yeri;

İşlem süresinin akış döngüsüne eşitliği veya çokluğu sağlanarak elde edilen üretim sürecinin yüksek düzeyde sürekliliği. Tact - üretim hattında iki bitişik ürünün piyasaya sürülmesi (veya piyasaya sürülmesi) arasındaki zaman aralığı. Vuruşun karşılığına üretim hattının ritmi denir;

Emek nesnelerinin operasyondan operasyona transferi için özel operasyonlar arası taşımacılığın varlığı.

Hat içi üretimin ana yapısal birimi üretim hattıdır. Üretim hattı, teknolojik süreç boyunca yer alan, kendisine atanan işlemleri gerçekleştirmek için tasarlanmış ve özel tipte interoperasyonel araçlarla birbirine bağlanan bir dizi işyeridir. Akış koşullarında, çoğunlukla çeşitli tahrik araçları - konveyörler - kullanılır. konveyör üzerinde sürekli eylemürünün hareketi sırasında teknolojik işlemler gerçekleştirilir. İşin titreşimli doğası ile konveyör, işlemlerin süresi boyunca durur.

Üretim sürecini organize etmenin akış yöntemi aşağıdaki koşullar altında kullanılabilir:

Çıktı hacmi oldukça büyüktür ve ürünler, her zaman pazarın ihtiyaçlarını karşılamayan uzun bir süre boyunca yapısal olarak değiştirilmez;

İşlemler için harcanan süre yeterli doğrulukta ayarlanabilir, senkronize edilebilir ve bir veya birden fazlaya indirgenebilir;

İş yerlerine sürekli malzeme, parça, montaj üniteleri temini ve ekipmanların tam olarak yüklenmesi sağlanır. Üretim hatları çok çeşitlidir ve seri üretim için tipiktir. En yaygın olarak hafif ve gıda endüstrilerinde, makine mühendisliğinde, metal işlemede ve diğer endüstrilerde kullanılırlar.

Üretim sürecini organize etmenin akış yöntemi, tüm üretim organizasyonu ilkelerinin yüksek düzeyde kullanılmasıyla sağlanan yüksek verimlilik ile karakterizedir.

Verimlilik gösterilir:

Ürünlerin imalatındaki kesintileri azaltarak, üretim sürecini mekanize ederek, işlerde uzmanlaşarak vb. işgücü verimliliğini artırmada;

İşlem döngüsünü azaltarak işletme sermayesinin devrini hızlandırmada;

Üretim maliyetini düşürmede.

Aynı zamanda, üretim sürecinin sıralı organizasyonunun dezavantajları da vardır:

Konveyörlerde monoton, monoton çalışma, çalışanların düşük iş tatmininin nedenidir ve personel devir hızının artmasına katkıda bulunur;

Ürünün herhangi bir "bitirilmesi" tüm konveyörün durdurulmasını gerektireceğinden, ürün üretim için tamamen hazırlanmalıdır;

Bir makinenin arızalanması veya bir işçinin emekli olması nedeniyle tüm üretim hattı durabilir.

Üretim sürecini organize etme hat içi yönteminin eksikliklerinin olumsuz etkisini azaltmak için aşağıdaki önlemler uygulanabilir:

Gün içinde üretim hattının değişken incelik ve hızı ile iş organizasyonu;

Bir operasyondan diğerine geçiş sırasında işçilerin transferi;

Çalışanların dikkatinin farklı süreçlere düzenli olarak geçmesini gerektiren çok işlemli makinelerin kullanımı;

Maddi teşvik önlemleri;

Üretim sürecini organize etmek için toplu grup yöntemlerinin tanıtımı, serbest ritimli üretim hatları;

Üretim hattında çalışmak için yedek parçaların hazırlanması.

Hat içi üretimin sosyo-ekonomik verimliliğini artırmanın ana yönleri, yarı otomatik ve otomatik üretim hatlarının tanıtılması, monoton işlemleri gerçekleştirmek için robotların ve otomatik manipülatörlerin kullanılmasıdır.

Üretimi organize etmenin toplu yöntemi aşağıdaki karakteristik özelliklere sahiptir:

Ürünlerin partiler halinde üretimine başlanması;

Birkaç kalemin aynı anda işlenmesi;

Birkaç işlemi gerçekleştirmek için işyerine atama;

Özel evrensel ekipmanla birlikte geniş uygulama;

Yüksek nitelikli personel kullanımı, geniş uzmanlık;

Aynı tip makine gruplarına göre tercihli ekipman düzenlemesi.

Toplu organizasyon yöntemleri en yaygın olarak seri ve küçük ölçekli üretimde, seri ve büyük ölçekli üretim için satın alma atölyelerinde, kapasitesinde sonraki bölümlerde ilgili makinelerin ve makinelerin verimini aşan yüksek performanslı ekipman kullanılarak kullanılmaktadır.

Ekonomik verimlilik (işgücü verimliliğinde artış, ekipman kullanımı, maliyet azaltma, işletme sermayesinin devri) açısından, toplu yöntemler hat içi yöntemlerden önemli ölçüde daha düşüktür. Üretilen ürün yelpazesindeki sık değişiklikler ve buna bağlı olarak ekipmanın yeniden yapılandırılması, devam eden iş stoklarında bir artış ve diğer faktörler, işletmenin finansal ve ekonomik sonuçlarını kötüleştirir. Bununla birlikte, çeşitli ürün türlerine yönelik tüketici talebini daha tam olarak karşılama, pazar payını artırma ve işçi emeğinin içeriğini artırma fırsatları vardır.

Kesikli yöntemin verimliliğini artırmak için en önemli yönergeler aşağıdaki gibidir. İlk olarak, grup işleme yöntemlerinin tanıtımı. Güneşlilikleri, çeşitli ürünleri oluşturan tüm parçaların belirli özelliklere göre gruplar halinde birleştirilmesinde yatmaktadır: tasarım ve teknolojik benzerlik, kullanılan ekipmanın tekdüzeliği, kullanılan ekipmanın tekdüzeliği, vb. Her gruptan, diğer tüm parçaların doğasında bulunan tasarım ve teknolojik özelliklere sahip temsili bir parça ayırt edilir. Böyle bir parçayı seçmek mümkün değilse, tasarlanır. Bir grup teknolojik süreç için bir temsilcinin geliştirilmesi, teknolojik ekipman ve ekipmanın seçilmesi karmaşık bir parça içindir.

Grup işleme yöntemlerinin kullanılması, konu-kapalı bölümlerin organizasyonu için ön koşulları yaratır, bu bölümlerde teknolojik döngü kapatıldığında, evrensel prefabrike ve grup armatürlerinin yaygın kullanımı, sonuçta ekipman değişimi için harcanan süreyi azaltır, üretim döngüsünün süresinin azaltılması, makine parkının boyutunun küçültülmesi vb.

Parti yönteminin verimliliğini artırmanın ikinci önemli yönü, esnek üretim sistemlerine (FPS) dayalı esnek otomatik üretimin tanıtılmasıdır.

Esnek bir üretim sistemi, bir dizi veya ayrı bir teknolojik ekipman birimi ve otomatik modda çalışmasını sağlamak için, özelliklerinin belirlenmiş sınırları dahilinde keyfi bir ürün yelpazesinin üretimine otomatik geçiş özelliklerine sahip bir sistemdir. Kullanımı, ürünlerin küçük partiler halinde üretilmesini ve pazar gereksinimlerine son derece yüksek adaptasyonu, tüketici talebine hızlı bir şekilde yanıt vermesini sağlamak için otomasyonun avantajlarını küçük ve orta ölçekli parti üretimine genişletmeyi mümkün kılar. Tabii ki, GPS'e dayalı esnek otomatik üretimin tanıtılmasının, tek seferlik önemli maliyetleri beraberinde getirdiği akılda tutulmalıdır. Kullanımlarına ilişkin bir karar vermenin ekonomik fizibilitesi, uygulamanın etkinliğinin dikkatli bir şekilde gerekçelendirilmesini ve hesaplanmasını gerektirir.

Üretimi organize etmenin tek bir yöntemi, ürünlerin tek kopyalar halinde veya küçük, tekrarlanmayan partiler halinde üretilmesini içerir. Karmaşık benzersiz ekipmanların (haddehaneler, türbinler vb.), Özel ekipmanların imalatında, pilot üretimde, belirli onarım türlerini gerçekleştirirken vb.

Üretimi organize etmenin tek bir yönteminin ayırt edici özellikleri şunlardır:

Geniş, tekrar etmeyen ürün yelpazesi;

Evrensel ekipman ve özel ekipman kullanımı;

Aynı tip makine gruplarına göre ekipmanın konumu;

Genişletilmiş teknolojinin gelişimi;

Yüksek nitelikli geniş bir uzmanlığa sahip işçilerin kullanımı;

El emeği kullanılarak yapılan işin önemli bir kısmı;

Depoda olduğu kadar devam eden büyük iş stokları yaratan karmaşık bir lojistik organize etme sistemi;

Ve önceki özelliklerin bir sonucu olarak, ürünlerin üretimi ve satışı için yüksek maliyetler, düşük işletme sermayesi devri ve ekipman kullanım seviyesi.

Tek bir üretim düzenleme yönteminin verimliliğini artırmaya yönelik talimatlar, standardizasyonun geliştirilmesi, parçaların ve montajların birleştirilmesi, grup işleme yöntemlerinin tanıtılmasıdır.

1.3 Üretim döngüsü

Üretim döngüsü, hammadde ve malzemelerin piyasaya sürüldüğü andan bitmiş ürünlerin üretimine kadar geçen bir takvim dönemidir. Üretim döngüsü, ürünün üretim sürecindeki ana, yardımcı işlemlerin ve araların gerçekleştirilme süresini içerir.

Ana işlemlerin yürütme süresi teknolojik döngüyü oluşturur ve işçinin kendisi veya kontrolü altındaki makineler ve mekanizmalar tarafından emek nesnesi üzerinde doğrudan bir etkinin yapıldığı süreyi ve ayrıca doğal teknolojik süreçlerin zamanını belirler. kişi ve ekipmanların katılımı olmadan gerçekleşen olaylar (havada kurutma veya ısıtılmış bir ürünün soğutulması, bazı ürünlerin fermantasyonu vb.).

Yardımcı çalışma süreleri şunları içerir:

Ürün işlemenin kalite kontrolü;

Ekipman çalışma modlarının kontrolü, ayarlanması, küçük onarımlar;

işyeri temizliği;

Malzemelerin, boşlukların taşınması;

İşlenmiş ürünlerin alımı ve temizliği.

Ana ve yardımcı işlemleri gerçekleştirme süresi çalışma süresidir.

Mola süresi, çalışma tarzından, parçaların karşılıklı olarak depolanmasından ve ayrıca emek ve üretim organizasyonundaki eksikliklerden kaynaklanmaktadır. Buna göre molalar üç gruba ayrılabilir.

1. İşletmede belirlenen çalışma programı ile ilgili molalar: çalışma dışı günler ve vardiyalar, vardiyalar ve öğle yemeği molaları arasında, geri kalan işçiler için vardiya içi düzenlenmiş molalar, vb.

2. Örgütsel ve teknolojik nedenlerden dolayı interoperasyonel kesintiler: önceki operasyon daha erken sona erdiğinde, teknolojik sürecin bitişik operasyonlarının süresinin senkronize olmamasından kaynaklanan bekleme molaları. ne serbest bırakıldı iş yeri sonraki işlemi gerçekleştirmek için; Kite dahil olan diğer parçaların bitmemiş üretimi nedeniyle parçalar ve montajlar yattığında meydana gelen toplama kesintileri.

3. Çalışma şekli tarafından sağlanmayan çeşitli organizasyonel ve teknik nedenlerden dolayı ekipmanın ve işçilerin arıza süresi ile ilgili molalar: hammadde eksikliği, enerji, ekipman arızası, işçilerin işten olmaması vb.

Üretim döngüsünün (TC) süresinin hesaplanması formüle göre yapılır.

Tc \u003d + Tv + Tp'ye,

To, ana işlemleri gerçekleştirme zamanıdır;

TV - yardımcı işlemlerin zamanı;

Tp - mola zamanı.

Üretim döngüsü, bir işletmenin üretim ve ekonomik faaliyetlerinin birçok göstergesinin hesaplanmasında başlangıç noktası olan en önemli teknik ve ekonomik göstergelerden biridir. Temel olarak, işletmenin ve bölümlerinin üretim kapasiteleri hesaplanır, piyasaya sürülme zamanlaması dikkate alınarak ürünün piyasaya sürülme tarihleri \u200b\u200bbelirlenir, devam eden iş hacmi belirlenir ve diğer planlama ve üretim hesaplamaları yapılır. gerçekleştirillen.

Üretim çevrim süresinin kısaltılması, işletmelerde üretim verimliliğinin artmasının ve yoğunlaştırılmasının en önemli kaynaklarından biridir. Üretim süreci ne kadar hızlı gerçekleşirse (üretim döngüsünün süresi ne kadar kısa olursa), işletmenin üretim potansiyeli o kadar iyi kullanılır, emek verimliliği o kadar yüksek, devam eden iş hacmi o kadar düşük ve üretim maliyeti o kadar düşük olur. .

Üretim döngüsünün süresi, üretim ürünlerinin karmaşıklığına ve zahmetine, teknoloji ve teknoloji seviyesine, temel ve yardımcı işlemlerin mekanizasyonuna ve otomasyonuna, işletmenin çalışma şekline, kesintisiz malzeme ve iş tedarikinin organizasyonuna bağlıdır. yarı mamul ürünlerin yanı sıra normal çalışma için gerekli her şey (enerji, aletler, cihazlar vb.).

Üretim döngüsünün süresi, büyük ölçüde, operasyonların kombinasyonunun türü ve emek nesnesinin bir işyerinden diğerine aktarılma sırası ile belirlenir.

Üç tür işlem kombinasyonu vardır:

Tutarlı,

Paralel;

Paralel-seri.

Sıralı hareketle, bir sonraki her işlemde bir parça partisinin işlenmesi, bir önceki işlemde tüm partinin işlenmesi tamamlandıktan sonra başlar. Sıralı bir işlem kombinasyonu ile üretim döngüsünün süresi, formülle hesaplanır.

nerede P- partideki parça sayısı;

T- parçaların işleme operasyonlarının sayısı;

T. - her işlemin yürütme süresi, min.

Paralel hareketle, parçaların bir sonraki operasyona transferi, bir önceki operasyonda işlendikten hemen sonra tek tek veya bir taşıma partisi ile gerçekleştirilir. Bu durumda, üretim döngüsünün süresi formülle hesaplanır.

![]()

burada P, nakliye partisinin büyüklüğüdür;

T maksimum- en uzun işlemin yürütme süresi, min.

Paralel işlem sırası ile en kısa üretim döngüsü sağlanır. Bununla birlikte, bazı operasyonlarda, bireysel operasyonların eşit olmayan sürelerinden dolayı işçilerin ve ekipmanın duruş süresi meydana gelir. Bu, paralel kombinasyonlarının her zaman rasyonel olmadığını göstermektedir. Bu durumda, paralel-sıralı bir işlem kombinasyonu daha verimli olabilir.

Parçaların operasyondan operasyona paralel sıralı hareketi ile, nakliye tarafları veya parça tarafından aktarılırlar. Bu durumda, tüm parti kesintisiz olarak her işlemde işlenecek şekilde bitişik işlemlerin yürütme süresinin kısmi bir kombinasyonu vardır. Bu işlem kombinasyonuyla, üretim döngüsünün süresi paralelden daha uzun, ancak seriden çok daha kısadır ve formülle belirlenebilir.

![]()

her bir bitişik işlem çiftinin yürütme süresinin kısmi örtüşmesi nedeniyle sıralı hareket tipine kıyasla toplam zaman tasarrufu nerede.

Bölüm 2. Sondaj sürecinin organizasyonunun temelleri

2.1 Petrol ve gaz kuyularının açılması

Petrol veya gaz kuyularının açılması karmaşık ve bazı durumlarda tehlikeli bir süreçtir. Petrol veya gaz kuyularının sondajı, ancak bir dizi kural ve düzenlemeye zorunlu olarak uyulması durumunda başarılı bir şekilde gerçekleştirilebilir. Bu tür birçok kural ve düzenleme vardır ve hepsi bu ders kitabında belirtilmiştir, ancak bu çeşitlilik arasında hatırlanması ve uyulması gereken ana kurallar (sadece yedi tanesi vardır) vardır. Bunların uygulanması başarıyı garanti eder.

Kuyunun başarılı bir şekilde açılmasını garanti eden ana hükümler.

1. Sondaj ekibinin tüm üyeleri, özellikle sondajcılar jeolojik ve teknik iş düzenini (GTO), sahadaki sondajın özelliklerini, kuyunun jeolojik kesitini (aralıklarını) iyi bilmelidir. Komplikasyonların mümkün olduğu aralıklara özellikle dikkat edilmelidir. Bu tür aralıklara yaklaşırken, gerekli tedbirlerönlemler.

2. Sondaj ekibinin ekibi, özellikle ana bağlantısı - vardiya, arkadaş canlısı ve lehimli olmalıdır. Bir saat, herhangi bir nedenle ekibin geri kalanıyla uyumlu olmayan bir kişiyi içeriyorsa, onu başka bir saate, tugaya aktarmak daha iyidir.

Sondaj işlemi her zaman sakin ve zararsız değildir, sondaj ekibinden (izleyin) beceri, soğukkanlılık, cesaret ve özveri gerektiren ekstrem durumlar (kazalar, gaz emisyonları, yangınlar vb.) mümkündür. ekip üyeleri arasındaki ilişki belirleyici bir rol oynayabilir.

3. Sondaj ekibinin tüm üyeleri, özellikle sondajcılar, alanlarında profesyonel olmalıdır. Sondajda profesyonellik, sürekli eğitim ve mesleki gelişim ile sağlanır.

4. Delme işlemi büyük ölçüde muhafazakardır. Mutlaka belirli bir sırayla gerçekleştirilen, sıklıkla tekrarlanan bir dizi işlemden oluşur. Bu kuraldan sapma çoğu durumda komplikasyonlara veya kazalara yol açar. Bu açıdan, bir sondaj nöbeti, kurallardan en ufak bir sapmanın felakete yol açtığı bir uçak mürettebatına benzetilebilir.

5. Tüm ekip üyelerinin kuyu inşaatı sürecinde disipline uymaları gerekmektedir. En ufak bir gevşeklik, işyerinde sarhoş halde veya önceki gün geçirilen fırtınalı bir günün ardından ortaya çıkan görünüm, ciddi sonuçlarla doludur. Dikkat kaybı veya donukluğu genellikle aşağıdakiler de dahil olmak üzere kazalara yol açar: ölümcül. Genel kabul görmüş normlardan her sapma farkedilmeden gitmemelidir.

6. Sondaj ekibinin her bir üyesi, güvenlik kurallarına kesinlikle uymalı, kazazedeye ilk yardım sağlayabilmeli, gaz çıkışı, yangın ve diğer aşırı durumlarda görevlerini bilmelidir. Sondaj ustabaşının görevi, sürekli olarak tatbikatlar yapmak ve bu durumlarda sondaj ekibi üyelerinin eylemlerini tam otomatik hale getirmektir.

7. Sondaj ekibinin her üyesi, yalnızca iş tanımında kendisine belirtilenleri yapmalıdır. Diğer tüm eylemler yalnızca sondaj ustasının (delici) emriyle gerçekleştirilir.

Kuyu sondajı kullanılır çeşitli amaçlar dahil: yerkabuğunun yapısının incelenmesi, petrol, gaz, su ve katı minerallerin araştırılması ve araştırılması ve ayrıca toprağı incelemek için yolların inşası vb. Aynı zamanda, petrol ararken ve gaz, derin sondaj, karmaşık bir süreç olan ve genellikle sondaj yapan insanlar için emek yoğun bir şekilde gerçekleştirilir. Özel aletler, malzemeler, ekipman ve tesisatlar dahil olmak üzere büyük malzeme ve teknik araçlar gerektirir.

Ülkemizde birçok yerde, 3 km'den daha az ve genellikle 4-5 km derinlikte verimli ufukların elde edilmesiyle zorlu jeolojik ve iklim koşullarında petrol ve gaz sondajı gerçekleştirilmektedir.

Daha önce de belirtildiği gibi, tuzlu tabakalar da dahil olmak üzere büyük derinliklerde sondaj ve ayrıca tundranın permafrost ve tayga ile ulaşılması zor bölgeleri, elbette, modern koşullarda sondajcıların derin sondajla ilgili her türlü işi gerçekleştirmesini gerektirir. özel sorumluluk ve yüksek niteliklere sahip petrol ve gaz kuyuları. Aksi takdirde, kuyu sondajı sırasında insanları ve çevreyi olumsuz yönde etkileyebilecek çeşitli komplikasyonlar ortaya çıkabilir. Bu nedenle, sondaj ekibinin her bir üyesi için görevlerine kapsamlı ve sorumlu bir yaklaşım, petrol ve gaz için derin kuyular açma sürecinde sondajcıların sorunsuz çalışmasının ana ilkesidir.

Son yıllarda, ıssız ve ulaşılması zor alanların gelişiminin başladığı son yıllarda bir dizi sondaj ekibi, Batı Sibirya döndürme yöntemini kullanın, t. Sondaj ekipleri kısa süreliğine sondaj sahasına giderek saha koşullarında yaşıyor. Ve sonra sabit sondaj organizasyonlarına geri dönerler.

Derin kuyuların delinmesi, özel motorlar kullanılarak kayaların mekanik olarak tahrip edilmesiyle gerçekleştirilir. İki tür mekanik delme vardır: vurmalı ve döner. Şok ipi olarak da adlandırılan darbeli delme işlemi aşağıdaki gibidir. Periyodik olarak yüzlere düşen ve kayayı yok eden bir ipe bir keski asıyoruz. Halat, sondaj kulesinin tamburunda bulunur ve çeşitli cihazlar yardımıyla alçaltılıp yükseltilebilir.

Kesim adı verilen alt kısımdaki tahrip olmuş kaya, periyodik olarak kaldırılır. Bunu yapmak için delme aleti kaldırılır, kazan indirilir (altta valfli bir kova). Kazan suya batırıldığında, valf açılır ve bir oluşum veya doldurulmuş sıvı ve delinmiş kaya karışımı ile doldurulur. Kazan kaldırıldığında, valf kapanır. Kazanın tekrar tekrar indirilip kaldırılması sonucunda kuyunun dibi temizlenir ve kuyunun sondajına tekrar devam edilir.

Darbeli delme sırasında, kural olarak, sondaj sıvısı kullanılmaz. Ancak delinmiş kuyuyu korumak için kuyuyu kapatıyorum, yani gövde dizisini indiriyorlar, metal borular diş açma veya kaynak yoluyla bağlanır. Kuyu derinleştikçe kasa ipi dibe doğru ilerletilir ve bir boru daha eklenerek uzatılır. Gövdeyi aşağı hareket ettirmek mümkün değilse, daha küçük çaplı ikinci bir gövde dizisi içeriye indirilir. Bunu yapmak için kuyu bir keski ile derinleştirilir ve sütun inşa edilir. Tasarım derinliğine ulaşılana kadar daha küçük çaplı sonraki kolonları çalıştırmak mümkündür.

Darbeli delme yönteminin etkinliği, belirli bir kayayı delmek için uç seçimine, delme aletinin kütlesine, ucun tabandaki vuruş sayısına ve diğer nedenlere bağlıdır.

Darbeli delme yöntemi, küçük kütleli (20 tona kadar) makineler kullanır, bu da onların yerleşim alanlarından uzaktaki sığ kuyuları delmek için taşınmasını kolaylaştırır.

Ancak petrol ve gaz kuyularını açarken darbe yöntemi kullanılmaz. Petrol ve gaz için sondaj, döner sondaj yöntemiyle gerçekleştirilir.

Döner delme, yükün bit ve torkuna aynı anda çarpması sonucu gerçekleştirilir. Bu delme yöntemi, bir rotor veya kuyu içi motorlar kullanılarak gerçekleştirilir: bir turbodrill veya bir elektrikli matkap.

saat döner delme motordan gelen güç rotora aktarılacaktır - bumbanın ortasındaki kuyu başının üzerine monte edilmiş bir döner mekanizma. Rotor, boruların sondaj dizisini biraz döndürür.

Kuyu içi motorla delerken, uç mile vidalanır ve matkap dizisi motor gövdesine vidalanır. Motor çalışırken, şaftı ve ucu dönüyor, ancak sondaj dizisi dönmüyor. Bu nedenle, döner sondajda, sondaj dizisi kuyu ekseni boyunca hareket ederken ve sondaj dizisi dönerken ve bir kuyu içi motorla sondaj yaparken, sondaj dizisi dönmediğinde, uç kayaya derinleştirilir.

Döner sondaj yöntemiyle, ucun dip delikte olduğu süre boyunca kuyu su veya kil çözeltisi ile yıkanır. Fışkırtma sıvısı kuyuya enjekte edilir ve kıymıkları yüzeye, özel kaplara (şütler) getirir, daha sonra temizleme mekanizmaları ile temizlenir ve tekrar çamur pompalarının alıcı tanklarına girer ve kuyuya pompalanır.

Sondaj boruları, aşınmış uçları değiştirmek için kaldırılır, mum adı verilen bölümlere vidalanır. Mumlar monte edilir ve kulenin feneri şamdan üzerine. Daha sonra sondaj dizisi ters sırada kuyuya indirilir.

Kuyu içi motorlar şunları içerir: turbodrill ve elektrikli matkap. Turbo matkap milinin dönüşü, turbodrill'e giren sondaj dizisinden geçen yıkama sıvısı akışının hidrolik enerjisinin, ucun rijit bir şekilde bağlı olduğu turbo matkabın mekanik enerjisine dönüştürülmesi nedeniyle meydana gelir.

Elektrikli matkapla delme yaparken, bölümleri matkap dizisinin içinde eşmerkezli olarak sabitlenmiş bir kablo aracılığıyla motoruna enerji verilir.

Çeşitli döner delme yöntemleri, delme modunun belirli özelliklerine sahiptir. Delme modu, delme hızı, alt delik yükü, uç dönme frekansı, yıkama sıvısı tüketimi vb. dahil olmak üzere bir sondaj alıcıları kompleksi ile karakterize edilir.

Optimum sondaj rejimi, en büyük etkinin elde edildiği, yani nispeten düşük malzeme ve para maliyetleriyle yüksek delme hızlarının elde edildiği ve gerçek kuyu tasarımının yakın olduğu bu tür sondaj parametrelerinin bir kombinasyonu olarak anlaşılmaktadır.

Her bir kaya için en uygun sondaj parametrelerini seçmek mümkündür: uç ağırlığı, uç hızı ve sondaj sıvısı akış hızı.

Bir rotor yardımıyla delme durumunda, delme modunun parametreleri arasında hiçbir ilişki yoktur, bu yüzden en uygun modu seçiyorum! Her parametre için ayrı ayrı. Aynı zamanda, bölümün jeolojisine bağlı olarak, kayaların sertliği dikkate alınarak, bit üzerindeki yük ve dönme sıklığı seçilir ve dereceye bağlı olarak sondaj sıvısının akış hızı ayarlanır. alt deliğin temizlenmesi.

Döner delmenin aksine, turbo matkapla delme sırasında delme modunun parametreleri arasında bir ilişki vardır. Örneğin, altta aynı yükte yıkama sıvısının akış hızının artmasıyla turbo matkabın dönüş hızı da artar. Ve kaya sertliğine bağlı olarak yük değişir ve buna bağlı olarak uç dönme frekansı değişir, bu da optimum kuyu delme performansına yol açar. Elektrikli matkapla delme sırasında, türbin delmenin aksine, delme modunun parametreleri arasında hiçbir ilişki kurulmaz, ancak ucun hızı yüksektir, bu da optimum delme modunu sağlar.

Çoğu durumda proje, sondaj deliği dikeye yakın olan dikey kuyuları açar. Dikey kuyular, kuyu ekseni ile tüm kuyu boyunca dikey (zenit açısı) arasındaki açının 2°'den fazla olmayan bir sapmaya sahip olduğu kuyuları içerir.Sapma 2°'den fazla ise, kuyular sapmış olarak kabul edilir.

Kuyuların eğriliğinin nedenleri farklı olabilir ve hem kuyu sondajının doğal jeolojik koşullarına hem de petrol ve gaz için sondaj kuyuları ile ilgili sondaj ve diğer hizmetlerin faaliyetlerinin sonucuna bağlı olabilir. Kuyuların eğriliğinin jeolojik nedenleri şunları içerir: tabakaların eğimli oluşumu, tektonik rahatsızlıklar, kaparilerin varlığı, farklı sertlikteki kayaların iç içe geçmesi ve ayrıca kayalar gibi katı kalıntılar vb. Teknik nedenler şunları içerir: sondaj borularının eğriliği, dişli bağlantılarda eğrilik, vb. Teknolojik nedenler şunları içerir: yanlış kuyu tasarımı seçimi, sondaj borularının ve kuyu çaplarının yanlış oranı, uygun olmayan sondaj koşullarının kullanılması vb.

Tasarım kuyusundan önemli bir sapma, kazalar da dahil olmak üzere büyük sondaj komplikasyonlarına yol açar.

İstemsiz kuyu eğriliğinin bir sonucu olarak, aşağıdaki zorluklar ortaya çıkabilir: açma komplikasyonu, sondaj borularının ve kaplinlerin daha yoğun aşınması, kaya düşmeleri, muhafaza borularının aşınması, kuyuya indirilmesinde zorluk, boru riskinde artış çökme, çimentolama sırasındaki komplikasyonlar vb.

Yanal sapmış kuyular, çalışma sırasında güvenilmezdir ve kuyu içi pompa ekipmanının, enayi çubuklarının ve üretim dizisinin erken aşınması nedeniyle hızla arızalanır.

Bununla birlikte, bazı durumlarda, özel olarak eğimli ve yatay delme deniz dibinin altı, vadiler, dağlar, doğa rezervleri tarafından işgal edilen alanlar, endüstriyel tesisler ve yerleşim köyleri dahil olmak üzere kuyular, yanan çeşmeleri söndürürken ve açık petrol ve gaz emisyonlarını ortadan kaldırırken vb.

Bu durumda, turbodrill ile sondaj dizisi arasına monte edilen özel deflektörler kullanılır.

Petrol ve gaz kuyularını açmak için, kayaların mekanik olarak yok edilmesi için sondaj araçları olan uçlar kullanılır. Genellikle, orta-sert, sert, güçlü ve çok sert kayaları delmek için, koni uçları olarak adlandırılan kırma-kesme hareketi parçaları kullanılır.

Bazı durumlarda elmaslı ve sert alaşımlı kesici uçlu aşındırıcı uçlar da kullanılır. Yüksek plastik ve orta sert kayaların bir kombinasyonu da dahil olmak üzere farklı sertlikteki kayaların bir değişiminin olduğu sondaj bölümlerinde kullanılırlar.

Ucun deliğe indirildiği an, delicilerin, ucun deliğin merkezine doğru bir şekilde indirilmesini sağlamak için özel stabilizatörler kullandığı an.

Uçlar, kaya tüm yüzey boyunca yok edildiğinde sürekli delme için veya kaya yüz halkası boyunca yok edildiğinde halkalı delme için kullanılabilir. İkinci durumda, bitlere çekirdek bitleri denir ve kuyudan çekirdek almak için kullanılır. Bu durumda delme kafaları kullanılır: koni, elmas ve karbür. Karot ucu bir matkap kafası, bir tarak gemisi, bir karot seti gövdesi ve bir küresel vanadan oluşur. İçinde maça çıkarıcılar ve maça tutucuların bulunduğu ve geniş bir vananın üst kısmında bulunan toprak taşıyıcı yardımıyla maça seçilir ve yüzeye çıkana kadar saklanır.

Sondaj dizisi, bir kuyu delme işlemini gerçekleştirmek için tasarlanmıştır. Uç veya kuyu içi motoru yüzey ekipmanına bağlar. Sondaj dizisi, bir dizi sondaj borusundan oluşur. Shō'nun tepesinde, bir fırdöndüye bağlı önde gelen kare bir boru vardır. Sondaj boruları, matkap bağlantıları ve kaplinlerle birlikte vidalanır. Sondaj telinin görevi, dönüşü uca aktarmak, uç üzerinde bir yük oluşturmak, uçları yükseltmek ve indirmek, bir kuyu delme ve oluşumları test etme sürecinde çeşitli yardımcı işler yapmaktır.

Kuyunun dibindeki ucu döndürmek için yukarıda belirtilen mekanizmalar kullanılır: rotorlar, turbo matkaplar ve elektrikli matkaplar.

Rotorlar, sondaj dizisinin ve ucunun dönme hareketini sağlar ve ayrıca ağır sondaj dizisinin ağırlığını destekler. Kuyu başına monte edilen rotor, iç kısmında bir döner tablanın monte edildiği bir çerçeveden oluşur. Masanın ortasında, uçları ve sondaj borularını indirmek için bir delik (geçiş) vardır. Rotor tabla deliğinin çapı, içinden geçen bitin maksimum çapı ile belirlenen 400 ila 700 mm arasında değişir. Kare kesitli ön boru için süspansiyon sağlayan merkezi deliğe ekler ve klipsler yerleştirilir. Kelly'ye ve ardından diğerlerine bir sonraki sondaj borusu bağlanır.

Kuyu içi motorlar olan turbo matkaplar, hidrolik enerjiyi mekanik enerjiye dönüştürerek turbo matkap milinin ve ucunun dönmesini sağlar. Turbo matkap, türbinin iki ana elemanından oluşur: gövdeye sıkıca sabitlenmiş bir stator ve turbo matkap miline sabitlenmiş bir rotor. Çok sayıda aşama (350'ye kadar) nedeniyle, aşamadan aşamaya akan hidrolik akış, ucu tahrik eden güçlü bir mekanik enerji yaratır. Bir turbo matkapta ne kadar fazla aşama olursa, güç ve tork o kadar büyük olur ve turbo matkap o kadar verimli olur.

Elektrikli matkaplar, yüzeyden sağlanan elektrik enerjisini, alt kısımdaki ucu döndüren mekanik enerjiye dönüştürür. İki ana parçadan oluşan elektrikli matkaplar - bir elektrik motoru ve vidalı bir ucu olan yağ dolu bir mil, sondaj dizisindeki kuyuya indirilir. Güç transformatöründen gelen güç, bir harici kablo ve ikincisi sondaj borusu dizisine monte edilen bir dahili kablo aracılığıyla sağlanır. Bu durumda, alt ve dublikatör sisteminden geçen yıkama sıvısı, elektrik motorunun içi boş şaftının içine ve ardından uca girer. Daha sonra, döner ve türbinli sondajda olduğu gibi, sondaj sıvısı kesimleri içeri alır ve bunları halka boyunca yüzeye kaldırır.

Sondaj kuleleri, sondaj derinliğine bağlı olarak özelliklerinde farklılık gösterir. Sondaj kulesinin kanca yükü, sondaj dizisinin ağırlığına uygun olmalıdır ve sondaj dizisinin ağırlığı, gövde dizisinin ağırlığından daha büyük olmalıdır.

Bu bağlamda, sondaj kuleleri parametrelerde farklılık gösterir (maksimum izin verilen yük kuyu ve sondaj borularının çapına ve ikincisinin kütlesine bağlı olan kanca başına).

Sondaj kuleleri, sondaj ve elektrikli ekipmanların özelliklerinde farklılık gösterir.

Petrol ve gaz için kuyular açmak için bir sondaj kulesinin genel görünümü.

Sondaj kulesi, ortak bir tabana monte edilmiş bir dizi mekanizma içerir ve bu, teçhizatın bir kuyudan diğerine monte edilmiş bir şekilde taşınmasını mümkün kılar. Tipik bir döner sondaj kulesi şunları içerir: bir kule, bir vinç bloğu, bir seyahat bloğu, bir kanca, bir döner, bir vinç, dizel motorlar, bir dişli kutusu, bir çamur pompası, pompa alma tankları, pnömatik kontrol, bir rotor. Kurulum var metal karkas Mekanizmaları ve insanları yağış ve rüzgardan korumak için kalkanlar ve levhalar veya kauçuk kumaşla kaplanmış.

Ek olarak, kurulum kiti, titreşimli bir beyaz balık, oluklar, yıkama sıvısı için alıcı tanklar ve tahliye boru hatlarından oluşan bir sirkülasyon sistemi içerir.

Açık deniz sondajı için daha gelişmiş sondaj ekipmanları ve kuleleri kullanılmaktadır. Daha önce de belirtildiği gibi, açık deniz sondajı ya sabit platformlardan ya da yüzer platformlardan ve özel gemilerden gerçekleştirilir.

Aynı zamanda, sabit platformlar, deniz tabanına sağlam bir şekilde sabitlenmiş metal bir taban yapılmasını gerektirir. Bunun için, güvenilir bir şekilde çimentolanmış özel güvenlik birimleri tarafından kurulan destek blokları kullanılır.

Sondaj tabanları üst geçitlerle birbirine bağlıdır ve tüm sondaj tesisleri, üst üste binen alanlara çok kompakt bir şekilde yerleştirilmiştir ve sondaj ekibinin ekipmanını ve çalışanlarını korumak için kapatılmıştır. Temel inşaatı ve sondaj ekipmanlarının montajı ile ilgili açık deniz inşaat çalışmaları çok zaman alıcıdır ve özel kuruluşlar tarafından yürütülmektedir.

En modern sondaj kulelerinde, sondaj işlemi için kompakt bir membran tipi klavyeye monte edilmiş düğmeler ile kontrolün gerçekleştirildiği bir kontrol paneli bulunmaktadır. Bu nedenle, örneğin, ABD şirketi General Electric Drive System tarafından sağlanan Power Drill 2000 sürücüsü için delici konsolu, modern bir tarzda yapılmıştır. endüstriyel Tasarım ve kalın iş eldivenleri giyen bir delici tarafından doğru bir şekilde kullanılabilecek şekilde özel olarak tasarlanmış kapalı anahtarlara sahiptir.

Floresan dijital ekranlar - üç programlanabilir ve bir teşhis - sondaj makinesine sondaj kulesinin durumu ve çalışma parametreleri hakkında veri sağlar. Power Drill 2000 sürücüsü ile otomatik tanılama ve doğrudan iletişim, konsolu delici için benzersiz bir araç haline getirir. Delici geçersiz bir işlev ayarlamaya çalıştığında, konsol ona hatayı bildirir. İlk önce sondaj kulesinin durmasına neden olabilecek hata belirlenir.

Bu, deliciye anında geri bildirim sağlayarak hatayı düzeltmelerine ve normal çalışmaya daha hızlı devam etmelerine olanak tanır. Operatör, tespit edilen arızalar hakkında daha fazla bilgi almak için teşhis ekranlarını değiştirebilir. Sistem durumu, doğrudan sürücüye monte edilmiş özel bir tuş takımı üzerindeki okunması kolay bir programlama cihazında basit, tam sözcüklerle kalıcı olarak görüntülenir. Teşhis alarmları, okunması kolay metin kullanılarak tuş takımına iletilir ve minimum elektrik becerisine sahip teçhizat personelinin herhangi bir seviyedeki bir sorunu dakikalar içinde tanımlamasına olanak tanır.

Rotorlu, turbo matkaplı veya elektrikli matkaplı bir sondaj kulesine ek olarak, bir dizi uç, sondaj sahasında aşağıdaki ekipman ve malzemeler mevcuttur:

1) matkap çubukları ve borular;

2) muhafaza boruları;

3) sıvıları pompalamak için pompalar ve gaz veya hava pompalamak için kompresörler;

4) kil ve çeşitli kimyasallar;

5) çamur ve diğer yıkama sıvıları için kaplar;

6) çimentolama birimleri ve çimento;

7) perforatörler ve dikiş test cihazları ve diğer ekipmanlar.

Bir kuyu açmadan önce, jeoloji servisi, sondaj ve tasarım organizasyonlarıyla birlikte jeolojik ve teknik bölümleri içeren bir jeolojik ve teknik iş emri (GTO) hazırlar. Sondajcılar, işi yapan kuruluş başkanları tarafından GTN'nin onaylanması ve imzalanmasından sonra kuyuyu açmaya başlar. GTN'nin jeolojik bölümünde, kuyu sondaj sahasındaki tahmini bir mevduat bölümü verilmiştir. Bölümün çeşitli stratigrafik alt bölümlerinin penetrasyon derinlikleri belirtilmiştir, kayaların mukavemetini gösteren tortuların tasarım bölümü (litolojik sütun),

açık bir delikteki formasyonların çekirdeklenmesi ve test edilmesi için gerekli aralıklar ve ayrıca bölümün belirli aralıklarına karşı sondaj yaparken olası komplikasyonlar, bir dizi gerekli saha jeofizik çalışması verilmiştir.

Teknik kısım, en uygun kuyu tasarımını önererek şunları belirtir: dizi test koşulları, çamur ve kimyasal stokları, delme yöntemleri, kuyu içi motor tipi, tipi, boyutu, bit sayısı, kuyu delme modu (eksenel yük, rotor hızı, pompa beslemesi, yoksunluğu, pompa sayısı), sondaj aralıklarına göre sondaj sıvısının türü, sondaj sıvısı parametreleri, sıvının kimyasal arıtımı, takım kaldırma hızı, sondaj dizisi düzeni, sondaj kulesi parametreleri vb.

Kuyunun tasarımı, kuyuya ve bitişik kayaların duvarlarına sağlam bir şekilde bağlanmasını sağlayan, kuyuya inen çeşitli çaplarda ve derinliklerde bir boru sistemidir. Genellikle gevşek kayalardan oluşan bölümün üst kısmını bloke etmek için 4-8 m derinliğinde bir çukur yapılır ve içine bir boru indirilir. büyük çap yukarıda bir pencere ile. Boru ile çukurun duvarı arasındaki boşluk, kuyu başını güvenilir bir şekilde güçlendirmeyi mümkün kılan çimento harcı ile moloz taşla doldurulur. Daha sonra borudaki pencereye metal bir oluk kaynak yapılır, bunun içinden kuyunun delinmesi sırasında yıkama sıvısı oluk sistemine yönlendirilir. Bir çukura monte edilen boruya yön denir.

Yönü belirledikten sonra kuyuyu açmaya başlarlar. Kesitin üst kısmındaki (50-400 m) gevşek kayalar delindikten sonra, bir kasa ipi yerden indirilir. Çelik borular ve halkayı çimentolayın. İlk muhafaza dizisine iletken denir.

Ardından sondaj devam ediyor. Kararsız oluşumlar nedeniyle sondaj sırasında başka komplikasyonlar ortaya çıkarsa, ara kasa adı verilen ikinci bir kasa dizisi indirilir. Bazı durumlarda, kuyu deliğini güçlendirmek için hem üçüncü hem de dördüncü dizilerin çalıştırılması gerekir.

Tasarım derinliğine ulaştıktan sonra üretim ipi kuyuya indirilir ve çimentolanır. Petrol veya gazı yüzeye çıkarmak veya basıncı korumak için rezervuara su (gaz veya hava) enjekte etmek için tasarlanabilir.

Çaplarını, daha büyük bir çaptan daha küçük bir çapa geçiş derinliğini, çalışan gövde dizilerinin derinliğini ve bunların çimentolama aralıklarını gösteren kaplama dizilerinin düzeni, kuyunun tasarımını hayal etmemizi sağlar.

Alçaltılmış kasa dizilerinin sayısına göre, kuyular tek telli, çift telli ve üç telli olabilir. Tipik olarak, ilk delik çapı 400 ila 600 mm arasında değişir ve son çap 127 mm'dir (5").

Sondaj sırasında, tortul kompleksin kil, kumtaşı ve çakıllardan oluşan üst kısmının çökmeleri sıklıkla gözlendi; sondaj aletinin kırılmasının meydana geldiği kungur'un halojen kayalarında oyukların oluşumu; ağırlıklı bir çamurda (1,7 g / cm ") delme gerektiren anormal derecede yüksek basınç meydana geldi; anormal derecede yüksek basınçla birlikte tehdit eden gözenekli ve kırık kayaların penetrasyonu sırasında kil çamurunun emilmesi (dolaşım kaybına kadar) açık gaz emisyonları, üretken tabakaların gözenekli ve kırık kayalara karşı yağ keçelerinin oluşması, bu da delme aletinin yapışmasına ve sıkışmasına neden olur.

Muhafaza ipleri kuyuya indirildikten sonra çimentolanır (çimentolanır). Bunu yapmak için, özel derz dolgu çimentoları kullanılarak halkaya çimento dökülür. Çimento harçları sondaj kulesine gelen özel çimento karıştırma makinelerinde hazırlanır. Pompalarla donatılmış çimentolama üniteleri aracılığıyla, çimento, GTN'de belirtilen belirli bir çimento yükselme yüksekliğine kadar gövde dizisinden kuyunun halkasına zorlanır.

Arama kuyularında üretken ufukların sondajı, çekirdeği seçmek ve ardından incelemek için karot uçları ile gerçekleştirilir. Verimli oluşumların sondajının tamamlanmasından sonra, tam kapsamlı saha jeofizik kuyu araştırmaları (CBS) gerçekleştirilir.

Daha sonra oluşumlar, oluşum-matkap dizi sistemindeki keskin bir basınç düşüşü nedeniyle oluşumdan yağ akışının indüklenmesine dayanan oluşum test cihazlarının yardımıyla test edilir.

Tipik olarak, kuyu, ödeme bölgesinin hemen altında açılır, bir üretim zincirinde çalıştırılır ve bir veya iki kez çimentolanır. Daha sonra, çimento sertleştikten sonra, çimento halkası da dahil olmak üzere ipin duvarı, ip ile oluşum arasında bir bağlantı kurmak için üretken oluşumun karşısına delinir. Bunun için çeşitli deliciler (kümülatif, torpido veya mermi) kullanılır. En yaygın olarak kullanılan kümülatif perforatörler, yükün bakır kaplamasının patlaması ve şok dalgası nedeniyle oluşan kümülatif bir jetin hareketine dayanır. Bu durumda, 8000-10.000 m/s hızında ince bir metal jet püskürtülür ve kolon ve çimento taşında delikler açar. Perforatör kuyuya indirilir ve üretken formasyona karşı hesaplanmış bir delik ağı üretilir.

Kuyuların yeraltı çalışması, hem sondaj sürecinde hem de sonraki operasyonları sırasında, kuyuların büyük ve mevcut onarımlarını yapan özel yeraltı çalışma ekipleri tarafından gerçekleştirilir. Onarım ekipleri, sondaj ekipleri gibi genellikle vardiya halinde çalışır.

2.2 Sondaj sırasında toprağı ve çevreyi korumaya yönelik önlemler

Petrol ve gaz için sondaj operasyonları genellikle çevre üzerinde ve ayrıca bunların sahada çıkarılması, nakliyesi, depolanması ve işlenmesi üzerinde olumsuz bir etkiye sahiptir. Karada ve denizde yapılan sondaj çalışmaları sırasında olumsuz faktörlerin çevre üzerindeki etkilerini ve olumsuz etkilerini önlemek için alınması gereken önlemleri ele alalım.

Sondaj sahaları genellikle tarım arazilerinde bulunur ve ayrıca ormanlar veya meralar tarafından işgal edilir, kaybı her zaman büyük petrol ve gaz birikimlerinin keşfedilmesiyle telafi edilmez, bu ikinci durumda haklı olacaktır. Karada sondaj sırasındaki ana kirlilik, petrol ve petrol ürünlerinin dökülmesiyle ilişkilidir ( dizel yakıt, yağlama yağları vb.) ve ayrıca çeşitli amaçlarla (örneğin, çamurun viskozitesini ve sıvı kaybını azaltmak için, asit muameleleri vb.) sondajda kullanılan kimyasallarla.

Sondaj kulelerinden çıkan atıklar, eğer sondaj kuleleri yetersiz taranırsa, insanlar tarafından kullanılan yeraltı sularına, su kütlelerine (nehirler ve göller) girebilir ve doğal olarak flora ve faunaya (kuşlar, balıklar, vb.) zarar verebilir.

Çevre ile ilgili acil durumları önlemek için sıkı önlemler alınmazsa, açık deniz sondajı daha da fazla kirlilikle doludur.

Bu durumda ana kirlilik kaynakları, sondaj sırasında deniz suyuna giren organik maddelerdir. Bunlar şunları içerir: grafit, yağ, sülfit-alkol damıtma (SSB), karboksisteel-selüloz (CMC), ayrıca sondajda kullanılan inorganik maddeler (barit, kostik soda), kimyasallar, kum, kil, yakıt ve yağlama yağları içeren sondaj atıksuları , vb. Deniz suyuna karışan bu maddeler kirlilik merkezlerine yol açarak deniz yaşamını, bitkileri, mercanları ve kıyı sahillerini yok eder. Çoğu zaman, denizdeki sondaj platformlarında meydana gelen büyük kazalara, yalnızca büyük miktarda petrolün denize salınması değil, aynı zamanda insan kayıpları da eşlik etti.

Her zaman kuyuların açılmasına eşlik eden petrol ve gaz için arama ve arama yaparken, insanlara, toprak altına ve çevreye büyük zarar verebilecek çeşitli komplikasyonlar ve kazalar meydana gelebilir. Bu nedenle, fışkırtma sıvısı patlamaları, açıkta petrol veya gaz akışı, kuyu çökmeleri, kule ve ekipman arızaları, yangınlar, griffinler vb. Kazalar, kuyu sondajı kurallarına ve teknolojisine uyulmamasından, kuyu sondajının eksik tahmin edilmesinden kaynaklanmaktadır. jeolojik yapı ve büyük petrol ve gaz kayıpları. Bu bağlamda, arama ve arama kuyuları dizilerinin çimentolanması konusunda katı gereklilikler getirilmelidir. Petrol ve gazın başka ufuklara akma ihtimalini ve üretici oluşumların taşmasını önlemek için kuyular açık bırakılmamalıdır. Tatlı yeraltı suyu içeren üst kumlu katmanlara hidrokarbon taşmasını önlemek için, bazı durumlarda bir güvenlik sütunu indirilir.

Azaltılmış emisyonlarla ilişkili emisyonları önlemek için spesifik yer çekimi sondaj sırasında çamur, özel yıkama sıvıları (ağırlıklı çamurlar) kullanılır.

Arama kuyularının kaplama dizilerini çimentolarken, kaplama borularının çevresinde sürekli bir çimento halkası elde etmek gerekir. Çimentonun kalitesi, özellikle önemli bir derinliğe delinirken, tıkama işlemi sırasında çimentonun erken sertleşmesini önlemek için tüm gereksinimleri karşılamalıdır.

Kuyu sondajı sırasında gaz ve petrol gösterilerinin önlenmesi ve kontrolü, özellikle derinlikte anormal derecede yüksek oluşum basınçlarının gözlendiği alanlarda gereklidir. Bu durumlarda kuyu deliğinde oluşum basıncını aşan bir basınç oluşturabilen ağırlıklı çamurlar kullanılır.

Ukrayna, Krasnodar ve Stavropol Toprakları, Azerbaycan ve Türkmenistan dahil olmak üzere gaz tesislerinde bulunan bir dizi petrol bölgesinde, griffinlerin (su ve gazın basınçlı jetleri) kitlesel oluşumu gözlemlendi.

Açık fışkırma ve grifon oluşumu, özellikle ciddi şekilde bozulmuş kıvrımlarla sınırlı nesnelerde yaygındır. Bu durumlarda, sondaj kulesi ve sondaj kulesi arızaları meydana gelebilir ve genellikle atmosfere ve gün ışığı yüzeyine petrol ve gaz sızıntısı ile griffin oluşumu meydana gelebilir.

Bu fenomenler, bölgelerde yalnızca patlama ve yangın tehdidi oluşturmakla kalmaz, aynı zamanda büyük gaz kayıplarına (bazen birkaç milyar metreküpe kadar) ve hava kirliliğine de yol açar. Grifon oluşumunun ve açık akışın önlenmesi, kuyu bölümünün üst, parçalanmış kısmını kaplayan özel bir sütun indirilerek gerçekleştirilir.

Grifonların giderilmesi ve çeşmelerin sıkışması, ya kuyuya büyük miktarda çimento harcı enjekte edilerek ya da akan kuyunun dibine yönlendirilmiş eğimli kuyular açılarak gerçekleştirilir. İkinci durumda, kil çözeltisi çöküntü bölgesini doldurur ve çeşmenin tasfiyesine katkıda bulunur.

Sondaj kulesinin kurulumundan önce, sondaj sahasının ve çevrenin kirlenmesini önlemek için bir dizi önlem, daha sonra - kuyu sondajı sürecinde ve sondaj kulesinin sökülmesinden sonra gerçekleştirilir. Bu önlemler mevcut mevzuat tarafından şart koşulmuştur ve tüm sondaj kuruluşları tarafından kesinlikle uyulmalıdır.

Petrol ve gaz kuyularının açılması sırasında toprak altının korunmasına yönelik ana önlemler aşağıdaki gibidir (önlemler karada sondaj için geçerlidir):

1. Sondaj kulesinin kurulumundan önce, toprağın üst verimli tabakası kaldırılmalı ve depolanmalıdır.

2. Sondaj, çimento ve diğer çözümlerle çevre kirliliğini önlemek için sondaj sahasının çevresi arazi dikkate alınarak set haline getirilmelidir.

3. Proses suyunun geri dönüştürülmesi için ek bir sirkülasyon sistemi kurulmalıdır.

4. Kirleticileri (sondaj sıvıları, yağlama yağları, matkap uçları, kimyasallar vb.) toplamak için altyapıya tepsiler yerleştirildi.

5. Kuyu başı, kapalı kalma süresi sırasında basınç ufuklarından (suya ve yağa doymuş) patlamaları önlemek için bir önleyici ile kapatılmalıdır.

6. Kimyasallardan korunmak için - orijinal ambalajlarında teslim edilir ve özel odalarda muhafaza edilir ve kaplar özel kaplara alınarak imha edilir.

7. Delinmiş kaya ve fazla çamur ile kütükler, özel yerlere, ahırlara götürülür ve kullanımdan sonra bertaraf edilir.

8. Sondaj tamamlandıktan sonra, daha fazla kullanım için uygun olmayan tüm üretim atıkları bir depolama sahasına alınmalı ve yakılmalı, ardından toprakla doldurulmalı veya derin toprak çukurlara boşaltılmalı ve toprakla kapatılmalıdır.

9. Sondaj kulesinin sökülmesinden sonra arazi tesviye edilerek ıslah edilmeli, arazi eski arazi kullanıcılarına iade edilmelidir.

Bu faaliyetlerin uygulanmasından sorumlu olan, bölgede petrol ve gaz kuyuları açan sondaj organizasyonunun başıdır.

Açık deniz alanlarında petrol ve gaz kuyularının sondajı sırasında kirliliği önlemek için özel önlemler aşağıdaki gibidir.

Sondaj kuyuları için sabit platformlar ve sehpa platformları aşağıdakilerle donatılmıştır:

1) çamurun toplanması ve uzaklaştırılması için teknik araçlar (çamur toplayıcılar, vinçler ve nakliye konteynırları);

2) yakıtları ve yağlayıcıları (POL) almak ve dağıtmak ve atık yağların (tanklar, boru hatları ve dağıtım valfleri) tahliyesi için sızdırmaz bir sistem;

3) kapalı bir pnömatik sistem aracılığıyla toz halindeki kimyasal reaktifleri ve ağırlıklandırma maddelerini almak, depolamak ve vermek için bloklar;

4) kimyasal olarak işlenmiş ve ağırlıklı yıkama sıvılarının toplanması ve çıkarılması için yıkama sıvısı ve ilave kaplardan oluşan kapalı bir sirkülasyon sistemi;

5) sondajın toplanması, temizlenmesi ve bertarafı için sistemler atıksu(bu iş için özel kurulum);

6) evsel ve dışkı suyunun (tanklar, boru hatları) toplanması ve tahliyesi için sistemler;

7) yakıtların ve yağlama maddelerinin eksik yanma ürünleri ve dizel güç ünitelerinin egzozları için toplama sistemleri (toplayıcılar-tuzaklar);

8) geri dönüşüm ve yeniden su temini için tesisler (tanklar, pompalar ve boru hatları);

9) damlayan sıvının (palet, oluklar, vb.) toplanması ve atılması için araçlar.

Hidrojen sülfürün (H 2 S) petrol ve gaz arama ve üretiminin yapıldığı alanlarda insanlar ve tüm canlılar üzerindeki zararlı etkisi özellikle dikkat çekicidir.

Hidrojen sülfür, doğal gaz ve petrolde büyük miktarlarda bulunur. Bu nedenle, hidrojen sülfürün bulunduğu yerlerde sondaj yapan ve ayrıca hidrojen sülfür bakımından zengin doğal gazın depolanması, taşınması ve işlenmesinde çalışanlar, salınımı ısı ile hızlanan hidrojen sülfüre maruz kalma riski altındadır.

Rüzgarsız sisli günlerde H 2 S, Türkiye'nin alçak yerlerinde birikme eğilimindedir. tehlikeli konsantrasyonlar. Ancak sıcaklığı çevredeki havanın sıcaklığından yüksekse yukarı doğru yükselebilir.

İşi hidrojen sülfüre maruz kalma riskiyle bağlantılı olan bir teçhizatta veya sahada çalışan her işçi, bu gazın varlığını fark edebilmeli, kendisini onun etkilerinden koruyabilmeli ve ölümden kaçınabilmelidir.

H 2 S, solunum sistemini felç eden ve dakikalar içinde ölüme yol açan bir zehirdir. Küçük konsantrasyonlarda bile insan sağlığı için risk oluşturmaktadır.

Düşük konsantrasyonlarda H 2 S, çürük yumurta kokusuna benzer hoş olmayan bir kokuya sahiptir. Devamı yüksek konsantrasyonlar H 2 S mide bulandırıcı bir kokuya sahip olabilir. Yüksek konsantrasyonlarda koku yoktur, çünkü H 2 S koku alma duyusunu hızla öldürerek koku alma sinirinin felce neden olur. H 2 S'nin koku ile tespit edilemediği sonucu çıkar.

Bu nedenle, başka çeşitli yollar hidrojen sülfürün varlığının saptanması ve konsantrasyonunun belirlenmesi. Bunlar aşağıdakileri içerir:

1. Ampullerdeki veya kaplanmış kapsüllerdeki kurşun asetat, konsantrasyonuna bağlı olarak H 2 S varlığında kolayca kahverengi veya siyaha dönüşür.

2. Taşınabilir elektronik dedektörler kişisel ekipmanlardır ve bir kişiye kemerle veya ellerinde takılır. Ayarlanan seviyeyi aşan bir H 2 S konsantrasyonu tespit edildiğinde, sesli bir alarm etkinleştirilir.

3. Gaz analizörü tüpleri, içlerinden hava pompalandığında renk değişimi hattı boyunca H2S konsantrasyonunu gösterir.

4. Çalışma sahasının sürekli izlenmesi için büyük işletmelerde kullanılan sabit elektronik H 2 S sensörleri.

Sesli bir alarm, ayarlanan seviyenin üzerinde H 2 S konsantrasyonunda bir artış hakkında bir uyarı verir.

Hidrojen sülfür kontaminasyonunun meydana gelme ihtimali olan bir ortamda çalışmak, insanların bu zehirli gaza maruz kalmasından maksimum düzeyde korunmasını sağlamak için belirli güvenlik önlemlerinin alınmasını gerektirir.

Bu kurallar şunları içerir: personel eğitim programları, personel ile pratik alıştırmalar, doğru yerleştirme koruyucu ekipman, acil durum planı, acil durum prosedürleri, tüm yöntemlerin kullanımı güvenli yürütmeİşler.

H 2 S'ye maruz kalma nedeniyle olası bir tehlike durumunda, çalışan bir solunum cihazı (gaz maskesi) kullanmalıdır. İki tür cihaz vardır: otonom ve sabit silindirlerden hava beslemeli.