Montaža monolitnih armiranobetonskih konstrukcija. Opšte odredbe. Monolitne armiranobetonske zgrade i građevine

Arhitektura, dizajn i konstrukcija

Monolitne konstrukcije nosivog okvira zgrade kontinuirani su elementi vanjskih i unutarnjih nosivih zidova stupova nosača i plafona koji su međusobno kruto povezani u prostorni sistem koji djeluje pod opterećenjem u cjelini. Zgrade iz monolitni armirani beton dijele se na monolitne i montažne monolitne i izvode se prema sljedećem konstruktivne šeme: monolitne noseće i ogradne konstrukcije; monolitni okvir stuba i vanjski stropovi i unutrašnji zidovi montažni ili kameni materijali; monolitni ...

11. Zgrade i konstrukcije od monolitnog armiranog betona.

Monolitne konstrukcije nosivog okvira zgrade kontinuirani su elementi vanjskih i unutarnjih nosivih zidova, stupova, poprečnih šipki i plafona, međusobno kruto povezanih u prostorni sistem koji djeluje pod opterećenjem u cjelini.

Monolitne armiranobetonske zgrade dijele se na monolitne i montažne-monolitne i izrađuju se prema sljedećim strukturnim shemama:

- monolitne noseće i ogradne konstrukcije;

- monolitni okvir (stupovi i podovi), vanjski i unutarnji zidovi, gotovi ili kameni materijali;

- monolitni vanjski i unutarnji zidovi, montažni podovi i pregrade;

- pojedinačni dijelovi zgrada od monolitnog armiranog betona (jezgre za ukrućenje, masivne podne ploče).

Pojednostavljena tehnologija za podizanje konstrukcija iz monolitni beton izgleda ovako: direktno na gradilište postavljaju se posebni oblici - oplata, ponavljajući konture budućeg konstruktivnog elementa (stupovi, zidovi itd.), u koji se prema projektu ugrađuje okvir od armature i beton sipao. Nakon što beton stegne potrebnu čvrstoću, dobiva se gotov strukturni element zgrade. Elementi oplate ili se rastavljaju (kada se koristi sklopiva oplata), ili postaju dijelom zida (kada se koristi fiksna oplata).

Govoreći konkretno o stanogradnji, prednost za izgradnju zgrada od monolita daje se iz sljedećih razloga:

- Korak konstrukcija u monolitnoj gradnji nije važan. Montažne - sve konstrukcije imaju dimenzije višestruke od određenog modula; tehnologija konstrukcija izvedena u tvornici ne omogućava brzu promjenu oblika alata. Stoga su arhitekti i dizajneri bili vezani za određene standardne veličine i kao rezultat toga bili su ograničeni u donošenju odluka o dizajnu.

- Monolitne zgrade su za 15-20% lakše od zidanih. Debljina zidova i podova je značajno smanjena. Zbog olakšavanja težine konstrukcija smanjuje se potrošnja materijala temelja, odnosno, konstrukcija temelja smanjuje cijenu.

- Proizvodni ciklus se prenosi na gradilište. U montažnoj zgradi kuće proizvodi se proizvode u fabrici, dovode na lokaciju i montiraju. U proizvodnji montažnih konstrukcija postavljaju se tolerancije za sve tehnološke faze, što dovodi do dodatnih troškova rada prilikom završne obrade spojeva. Ako se monolitna gradnja izvodi prema jasno razrađenoj shemi, tada se gradnja zgrada izvodi u kraćem vremenu. Stvar je još jednostavnija ako je moguće izraditi betonski sklop upravo na lokaciji. Uz to, dobro izveden posao eliminira potrebu za mokrim postupcima. Zidovi i plafoni skoro spreman za doradu.

- Monolitna konstrukcija pruža praktično besprijekornu konstrukciju. Zahvaljujući tome povećavaju se pokazatelji toplotne i zvučne izolacije.

- Morali biste znati i da su monolitne konstrukcije izdržljivije. Ako je ustaljeni životni vijek modernih panelnih kuća 50 godina, onda oni izgrađeni prema monolitna tehnologija- ne manje od 200.

- Ovom tehnologijom radna snaga postaje jeftinija, a troškovi rada obavljaju se jednom. Potrošnja čelika smanjuje se za 7-20%, a potrošnja betona - do 15% u odnosu na gotove betonske konstrukcije.

- Zahvaljujući modernom dizajnu oplate, gradnja monolitnih zgrada više nije sezonske prirode, već je postala moguća tijekom cijele godine.

- Zbog svojih tehnoloških karakteristika monolitne kuće otporniji na uticaj tehnogenih i drugih nepovoljnih faktora okoline, otporniji na zemljotres.

A takođe i druga dela koja bi vas mogla zanimati |

|||

| 74090. | Koncept organizacije i planiranja proizvodnje u preduzeću | 77 KB | |

| Koncept organizacije i planiranja proizvodnje u preduzeću. Suština organizacije proizvodnje Svrha predmeta je sticanje znanja i praktičnih vještina ekonomskih proračuna u odnosu na proizvodna i tehnička rješenja ... | |||

| 74091. | Planiranje i organizacija ciklusa stvaranja i savladavanja novih proizvoda i tehnologija | 938,5 KB | |

| U uslovima konkurencije svojstvene tržišnoj ekonomiji roba i ekonomskih jedinica, posebno visokotehnološka preduzeća obnavljaju svoje proizvode i poboljšavaju metode njihove proizvodnje ... | |||

| 74092. | Tehnička priprema za proizvodnju novih proizvoda | 338,5 KB | |

| Tehnička priprema za proizvodnju novih proizvoda Tehnička priprema proizvodnje uključuje dizajn tehnološko-organizacione pripreme proizvodnje kao i razvoj industrijske proizvodnje novih proizvoda. U ovoj fazi novi proizvod prolazi kroz različite faze svog razvoja od dobijenog prototipa ... | |||

| 74093. | Zndar zhne khalyқtardy ryn auystyruy | 33,55 KB | |

| Kytaydyң ygystyruymen ғұndar Altai Saryarқa argyly Batys Kazahstanғa zhylydy. Tarikhta bұl zhylzhu tek ndarғa ғana tәn құbylys emes basқa da íri taipalarғa da әserin tigizdí. Ondar Edilden atip aldaryna sarmatalandardy sala ryp Europa endi. | |||

| 74094. | Abylai (Abilmansur) kan | 33,02 KB | |

| Abylai khan 1711-1781 Kazahstanski Ordasyk hanovi Kazahstanski memleketinin Tarihindagy asa kornektí memleket kayratkeri arky tegi Zhoshy khan bergi babalary Kazahstanski Ordasynyk negizin salan odzZhunlybek eniger Onyk balasi Abilmansur keyin Kazaka khan bolyp Abylai atangan aktaban shybyryndy zhyldarynda zhetim kalyp uysin Tule bidin kolyna keledi. Abylai bastagan kazak koly zhokar baskynshylyryna birneshe morte soja berdi. Sol kezdegi oyrat baskynshylaryna karsy krestin eң belsendi uyymdastyrushylarynyk birine ... | |||

| 74095. | Kozački khandygyn kuryluy: ishki kurylysy | 29,99 KB | |

| XIΥXΥғasyrlarda Shyғys Deshti kypshak Aқ Orda activhayyr khandygy Zhetisu Mongolstan men Torkistan Kazakhstanny otryқshyeginshi audany aumagyndagy Kazakhsiқ Sonymen Katar Kazak Khandygy Ush zhzdin Galyptasuy Ondirgish Koshterdin Damuy Koshpeli Audan Men Otyryқshyeginshi Audandar Arasyndagy Integration Nәtizhesinde өmirge Keldí. Olay bolsa Kazahstan aumaғynda birtұtas memlekettik Altyn Ordaғa formaldy torde baғynyp derbes memleket retinde mir sergen Aү Ordadan bastau alyp ... | |||

| 74098. | Ybyray Altynsarin | 24,63 KB | |

| Ybyrai 1841 zhyly kazan aiynyk 20synda kazirgi kostanay oblysy kostanay audanynda duniege keledi. Sítíp nemeresí kishkentai Ybyraydy Orynborda ashylady odsjek Kүtílgen oryskazaқ mektebine kүni bryn zhazdyryp koyady. Ataң mұnda anaңmen yesenaman Suyip salem zhazady bүgin saғan. | |||

(Dokument)

stroi_monolit.doc

Mazov E.P.IZGRADNJA MONOLITSKIH ZGRADA

Recenzenti: Fedorov V.S. - dopisni član RAASN-a, doktor tehničkih nauka, profesor

Enno I.K. - dr., Profesor

Prisutan vodič za učenje dati konstruktivni i tehnološki principi za izgradnju monolitnih zgrada, dati tehnologija za proizvodnju monolitnog betona, oplata i armatura; dati su potrebni podaci za odabir i proračun betonskih crpnih jedinica, dati primjeri primjene različite vrste oplata, razmatraju se pitanja betoniranja bez oplate, poligoni na gradilištu i osnove monolitne stanogradnje, kao i metode zimskog betoniranja.

Većina materijala i razvoja predstavljenih u vodiču zaštićena su autorskim pravima, na osnovu dugogodišnjeg iskustva u implementaciji na domaćim gradilištima.

Udžbenik je namijenjen studentima GOU DPO GASIS-a u smjeru "Industrijska i civilna gradnja" i može se koristiti za pisanje djela ovjere, kao i za izradu tehnoloških karata i projekata za izradu djela u monolitnim kućištima građevinarstvo.

1. Specifičnosti podizanja monolitnih zgrada …………………… .6

1.1. Konstruktivne odluke monolitne zgrade ……………………… 6

2.Beton. Klasifikacija i sastav ………………………. …………… 13

2.1. Klasifikacija i sastav ……………………………………………… .13

2.2. Izbor sastava betona ……………………………………………… 15

2.3. Svojstva betonskih mješavina i betona ………………………………… 16

3. Monolitni betonski radovi …………………………………. 18

3.1. Aditivi u betonu za lijevanje ……………………………………… .18

3.2. Priprema i isporuka betonskih mješavina ………………………… 20

3.3 Osobitosti pripreme i isporuke betonskih smjesa na negativnim temperaturama vanjskog zraka ……………………………………………………………………………………… ………………… .25

3.4. Polaganje betonskih mješavina pomoću betonskih pumpi ……………………………………………………………………………………………………………………… …………………………………………… .27

3.5 Proračun hidrauličkih gubitaka u cjevovodu ……………………… .35

3.6. Betoniranje monolitnih konstrukcija ………………………… .37

3.7 Karakteristike polaganja betonskih smjesa s negativima

Vanjske temperature zraka ……………………………………… 45

3.8. Kontrola kvaliteta monolitnog betonski radovi……………………..47

3.9. Zaštita rada ……………………………………………………… ..… 50

4. Oplata i oplate ………………………………… 53

4.1 Svrha i zahtjev za oplatu ………………………………………………………………………………………………………………………… ……………………………… 53 53

4.2 Vrste oplata i područje primjene ……………………………….… 53

4.3 Izbor oplate ………………………………………………………… .60

4.4 Tehnologija oplatnih radova ………………………………………………………………………………………………………………………… ………………… 62

4.5 Primjeri primjene oplate u monolitnoj gradnji ……… .63

5. Armatura i armatura ………………………………… ..67

5.1 Namjena i klasifikacija ventila ……………………………… .67

5.2 Nabavka, transport i skladištenje opreme …………… .69

5.3. Predmontaža i montaža okova ……………………………………………………………………………………………………………………… 70 70

6. Poligon na licu mjesta u monolitnoj konstrukciji ……… ..75

7. Betoniranje monolitnih konstrukcija bez oplate ... ..80

8. Betoniranje monolitnih konstrukcija na negativnim temperaturama okoline ........................................ .................................................. .................................................. .................................................. .................................................. .................................................. .................................................. .................................................. .................................................. .................................................. .................................................. ..... 82

8.1.Opšte odredbe i koncepti ………………………………………… ..82

8.2. Zimske metode betoniranja ……………………………………… 83

8.2.1. Termos metoda …………………………………………………… ..83

8.2.2. Primjena aditiva protiv smrzavanja …………………………… .84

8.2.3. Prethodno električno grijanje ………………………………… .85

8.2.4. Zagrijavanje elektrode ……………………………………………… 87

8.2.5. Električno grijanje pomoću grejnih žica …………… 90

8.2.6. Zagrijavanje betona pomoću termoaktivne oplate ………………………………………………………………………………………………………………………… …………………………………………………………

8.2.7. Zagrijavanje betona fleksibilnim termoreaktivnim postupkom

Premazi (TAGP) ………………………………………………… ..101

8.2.8 Način zagrevanja komore. Grijanje na

Generator toplote i plina ……………………………………………… 102

8.2.9.Grijanje plinskim plamenicima …………………………………………………………………………………………………………………… ……………………………………………………… 103 103

Zaključak ………………………………………………………. 106

Literatura i izvori ………………………………………… ... 107

UVOD

Poslednjih godina u Rusiji, zajedno sa montažnom stambenom konstrukcijom, gde se proizvodnja glavnih nosivih konstrukcija zgrada izvodi u fabrikama DSK-a i armiranog betona, počeo je aktivno uvoditi i metod monolitne stambene izgradnje, što ga čini moguća izrada konstrukcija (zidovi, podovi, stupovi, stubišta, itd.) direktno na gradilištu pri podizanju zgrade. Za to se koriste razne vrste oplata.

U inostranstvu (SAD, Engleska, Francuska, Turska, itd.) Obim odlivenih betonskih zgrada iznosi 60-80% ukupne gradnje. Prema različitim procjenama, u Rusiji je monolitna stambena izgradnja još uvijek 15-20%.

Tehnička i ekonomska analiza pokazuje da je u nekim slučajevima monolitni armirani beton efikasniji u pogledu potrošnje metala, ukupnog intenziteta rada i smanjenih troškova.

Izgradnja monolitnih zgrada u usporedbi s montažnom stanogradnjom omogućava smanjenje jednokratnih troškova stvaranja proizvodne baze za 30 ... 40% (tvornice betonske robe, ZhBK i DSK), smanjenje potrošnje čelika za 10 ... 20% (tehnološka i montažna armatura u montažnim konstrukcijama), troškovi energije - za 30% (kalupiranje, parenje gotovih proizvoda).

Ostale prednosti monolitnih zgrada su gradnja u seizmičkim područjima; u uslovima kada nema proizvodne baze (fabrike armiranog betona); rekonstrukcije zgrada, a također bih napomenuo arhitektonsku izražajnost zgrada izrađenih u monolitnom dizajnu.

Glavni pravci za poboljšanje izgradnje monolitnih zgrada su:

Minimizacija i tehnička opremljenost ručnih procesa,

Primena industrijske tehnološke oplate,

Uvođenje specijalizovanih mašina, mehanizama i opreme visokih performansi (jedinice za miješanje betona i pumpe za beton),

Opsežna hemizacija tehnologije betoniranja i upotreba efikasnih građevinskih materijala,

Intenziviranje monolitnih procesa i povećanje kapaciteta betonskih radova,

Razvoj efikasni načini zimsko betoniranje,

Obuka visokokvalifikovanog kadra-monolita.

Složeni tehnološki postupak za izgradnju monolitnih zgrada uključuje oplate, armiranje i betonske radove. Glavni procesi monolitnog rada uključuju: ugradnju i demontažu oplate, ugradnju, vezivanje ili zavarivanje armature i polaganje betonska smjesa.

1. Specifičnosti podizanja monolitnih zgrada

Uobičajeno je razlikovati po konstruktivni tipovi: monolitne i montažno-monolitne zgrade. Zgrade se nazivaju monolitne u kojima su glavne potporne konstrukcije (unutarnji zidovi, stupovi i podovi) izrađene od monolitnog betona. Konstrukcije za ograde, stepenice, pregrade itd. Mogu biti montažne. Udio čvrstoće mora biti 70% ili više od ukupne zapremine strukturni elementi zgrada. Montažnim monolitnim zgradama nazivaju se zgrade u kojima je dio konstrukcija izveden u monolitu, a drugi u montažnoj verziji. Udio čvrstoće trebao bi biti od 30 do 70% ukupne zapremine strukturnih elemenata.

Organizacija tehnološkog procesa podizanja zgrada od monolitnog betona stvara velike mogućnosti za kreativne pretrage i, zbog fleksibilnosti oblikovanja, omogućava postizanje najveće korespondencije arhitekture zgrada sa njihovom funkcionalnom namjenom.

1.1 Strukturna rješenja monolitnih zgrada

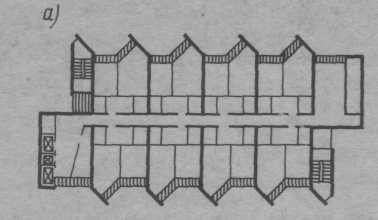

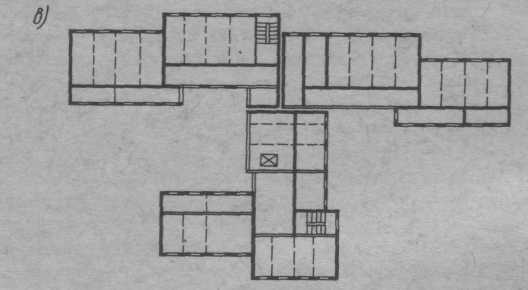

Monolitne betonske građevine mogu biti izvedene kao poprečnozidni strukturni sistem s nosivim ili nenosilim vanjskim zidovima, poprečnozidni, kada su samo poprečni zidovi nosivi vertikalni elementi ili uzdužni zid s nosivim podužnim zidovi (slika 1.1.)

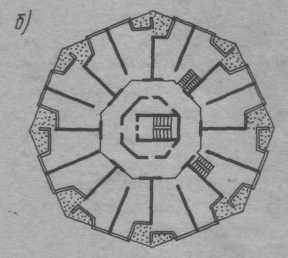

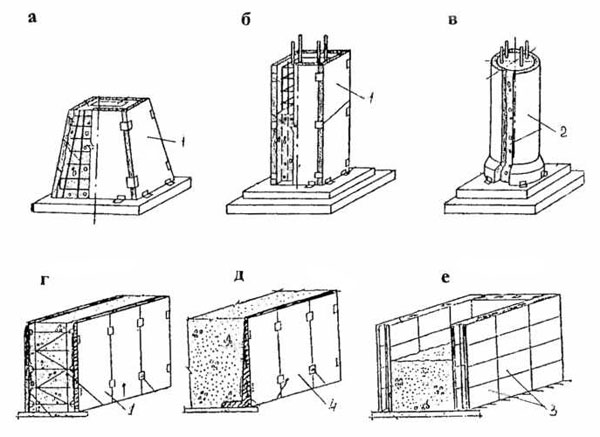

Pirinač. I.1. Zidni strukturni sustavi stambenih zgrada bez okvira:

a, b - poprečni zid (sa paralelnim i radijalnim nosivim zidovima); v - uzdužni zid; d, d - poprečni zid

Koristeći monolitni beton, može se realizirati gotovo svaka arhitektonska ideja. Monolitni beton je najprikladniji materijal za stvaranje jedinstvenih struktura, velikih javnih zgrada sa složenim funkcijama i, shodno tome, složene, višeznačne strukture. Fleksibilnost monolitnog betona u stambenoj gradnji prvenstveno se očituje u mogućnosti slobodnog izbora planskih rješenja za zgrade.

Bez značajnih komplikacija tehnologije gradnje mogu se graditi stambene zgrade različitih vrsta: obične stambene zgrade, tipovi hotela, spavaonice pansiona itd. Lako je promijeniti visinu poda u monolitu, što je vrlo važno za smještaj u prvi spratovi nestambenih prostorija i ureda. U takvim se prostorijama veličina raspona i visina mogu uzeti u skladu s funkcionalnim zahtjevima ugrađenih preduzeća.

Ovisno o veličini raspona podnih ploča, zidni strukturni sustavi dijele se na kratke (do 4,8 m), srednje rasponske (do 7,2 m) i velike (preko 7,2 m). U praksi stambena izgradnja Koriste se strukturni sistemi kratkog i srednjeg raspona.

U zgradama s poprečnim nosivim zidovima horizontalna opterećenja koja djeluju okomito na nosive zidove percipiraju se odvojenim dijafragmama za ukrućenje smještenim u uzdužnom smjeru zgrade, ravnim okvirom zbog krutog spoja poprečnih zidova i podnih ploča, radijalno poprečni zidovi složenog oblika zgrade u tlocrtu.

U zgradama s uzdužnim nosivim zidovima horizontalna opterećenja koja djeluju okomito na ove zidove percipiraju se odvojenim poprečnim zidovima stubišta, završnim zidovima i presječnim zidovima.

U zgradama s poprečno nosivim zidovima horizontalna opterećenja, ovisno o smjeru djelovanja, percipiraju se uzdužnim ili poprečnim zidovima, pa stoga ovaj strukturni sustav omogućava izgradnju najtrajnijih, krutih i stabilnih zgrada. Što se tiče visine i zgrade, strukturni sistem može biti pravilan i nepravilan. Redovni sistemi uključuju zgrade s istim rasporedom zidova i otvora po podu, a nepravilni sustavi uključuju zgrade s vertikalnim i horizontalnim strukturama. različite veličine i tip (na primjer, na prvim katovima - stupovi, a na nadzemnim katovima - zidovi; zgrada ima proširenje ili sužavanje dimenzija zidova u visinu, njihove različite visine itd.). Izbor konstruktivne Sustav zgrade u smislu osiguranja čvrstoće i krutosti provodi se na temelju statičkih proračuna i ovisi o etažama, geološkim i zemljišnim uvjetima gradnje.

Konstruktivni i tehnološki tip zgrade povezan je s načinom njegove gradnje. Postoje dvije glavne i najčešće strukturne i tehnološke vrste zgrada bez okvira podignute u uklonjivu (pomičnu) oplatu.

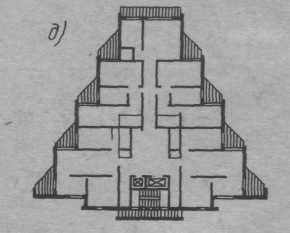

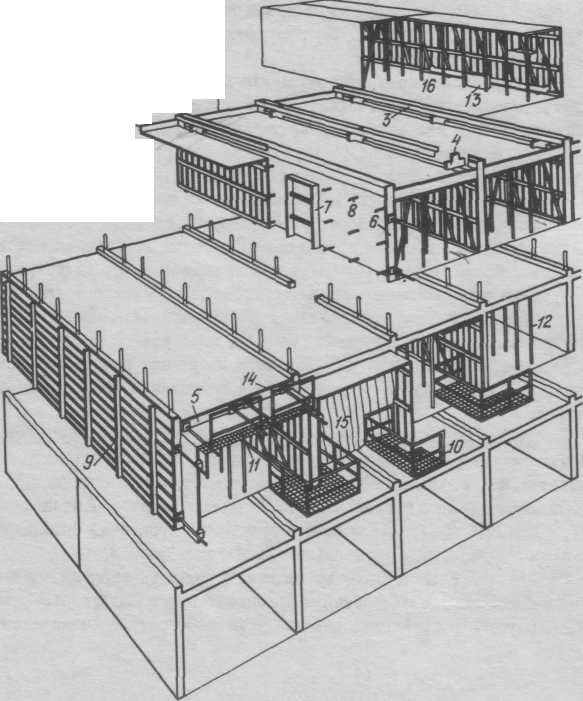

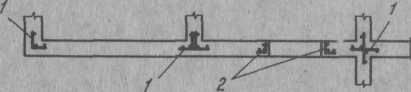

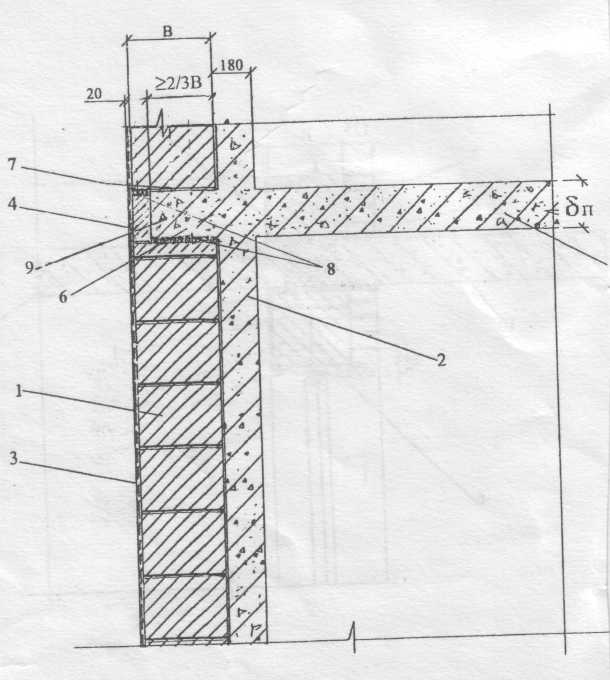

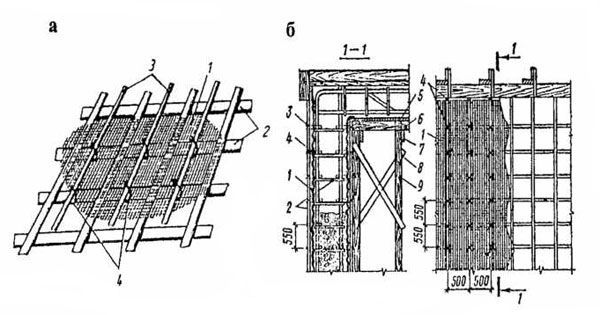

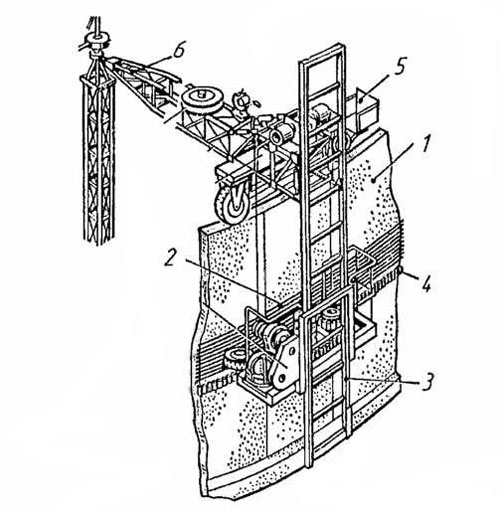

Zgrade prvog konstruktivnog i tehnološkog tipa. U zgradama ovog tipa u prvoj fazi postavljaju se unutrašnji i vanjski nosivi zidovi do poda, u drugoj se postavljaju stropovi. Unutrašnji zidovi takvih zgrada su uvijek monolitni jednoslojni, vanjski zidovi su monolitni i montažni monolitni. Za izgradnju zidova u ovom slučaju koristi se oplata od velikih ploča ili blokova. (Slika 1.2.)

Pirinač. 1.2. Podizanje zgrade prvog strukturno-tehnološkog tipa u blok i velikopločnoj oplati: -

1- oplata za velike ploče;

2- blok oplata;

3 - monolitni zid;

4 - montažne podne ploče;

5 - horizontalni tehnološki šav

Stropovi koji se koriste u zgradama prvog strukturno-tehnološkog tipa, u pravilu su izrađeni od masivnih ili šuplježilnih ploča. Moguće je koristiti montažne monolitne i monolitne podove.

Zgrade drugog konstruktivnog i tehnološkog tipa. U zgradama drugog tipa, u prvoj fazi, nosivi zidovi i plafoni od monolitnog betona podižu se istovremeno ili uzastopno. Vanjski zidovi podižu se u drugoj fazi.

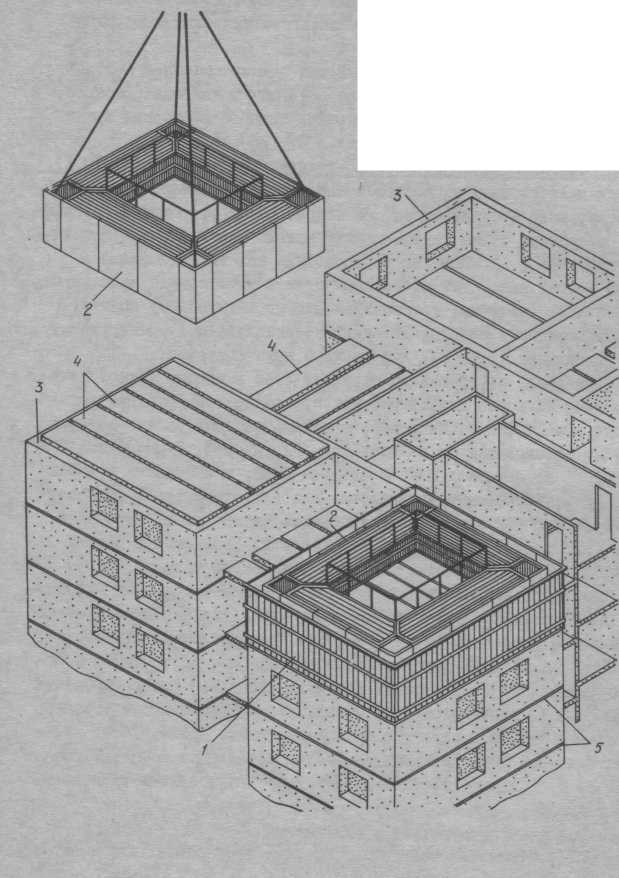

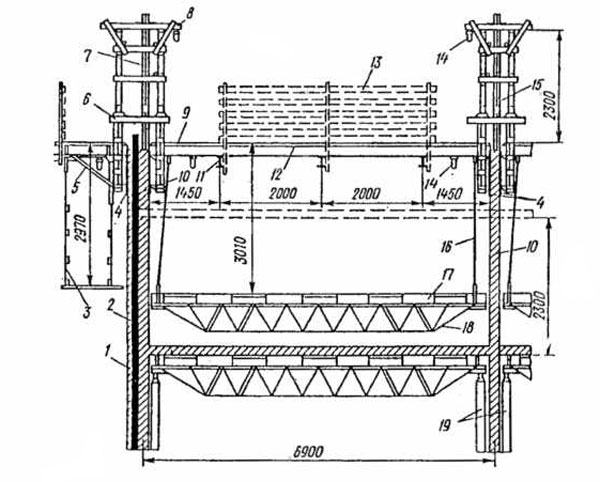

Uz istovremeno postavljanje zidova i plafona, koristi se opseg podesiva (tunelska) oplata (slika 1.3.)

Pirinač. 1.3. Izgradnja zgrade drugog strukturno-tehnološkog tipa u opsegu podesivoj za volumen (tunel): 1 - element oplate za podešavanje zapremine u obliku slova L (polutunel); 2 - poprečni hod za podizanje oplate; 3 - oplata postolja postavljena na križaste umetke; 4 - umetak u obliku krsta; 5 - oplata završne ploče; 6 - oplata završnog zida; 7 - projektil; 8 - vijci za pričvršćivanje oplate; 9 - oplata zidova velike ploče za uređaj završetka kuće; 10-11 - radne platforme; 12 - teleskopski stalak; 13 - infracrveni emiter; 14 - ograda; 15 - cerada za zatvaranje tunela za vrijeme zagrijavanja betona; 16 - dizalica

Unutarnji zidovi izvedeni su kao jednoslojni monolitni, pretežno od teškog betona. Klasa čvrstoće na pritisak na beton određuje se na osnovu osiguranja da čvrstoća zidova ne bude niža od B15. Debljina zidova uzima se prema rezultatima proračuna utjecaja sile i mora udovoljavati zahtjevima zvučne izolacije. Minimalna debljina zidovi među stanovima dodijeljeni su 160 mm.

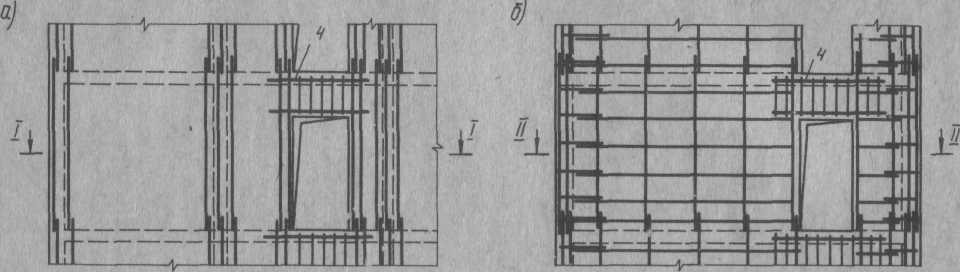

Slika 1. 4. Sheme ojačanja monolitnih zidova u podignutim zgradama:

A) - u normalnim inženjerskim i geološkim uslovima; b) - u seizmičkim predjelima. I - svemirski okviri instalirani na raskrsnici zidova; 2 - okviri ugrađeni na ivicama otvora; 3 - oklopni blok od ravnih okvira; 4 - prostorni okvir nadvratnika

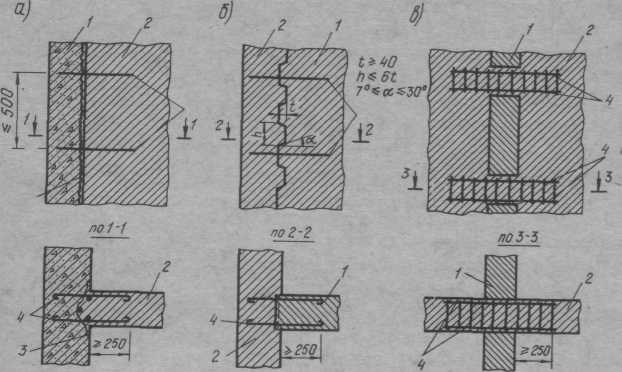

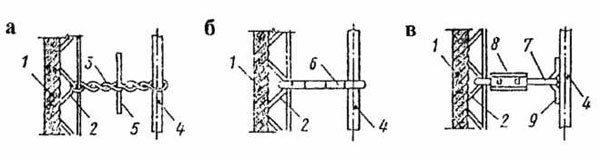

Pirinač. 1.5. Dijagrami vertikalnih čeonih spojeva monolitnih zidova:

a - bez ključa; b - sa tiplovima ravnomjerno raspoređenim po visini; c - sa diskretno lociranim prolaznim ključevima: 1 - monolitni zidovi, betonirani u prvom redu; 2 - zidovi koji se betoniraju u drugoj fazi; 3 - sekač od pletene mreže, pričvršćen na okvir; 4 - vodoravne armaturne veze

Vanjski zidovi mogu biti izrađeni od jednoslojnog monolitnog porobetona gustoće do 900 kg / m3 uz obaveznu ugradnju vanjskog zaštitnog sloja. Najčešće korišteni vanjski zidovi troslojne montažne konstrukcije koji udovoljavaju zahtjevima SNiP 23-02-2003 (Termička zaštita zgrada).

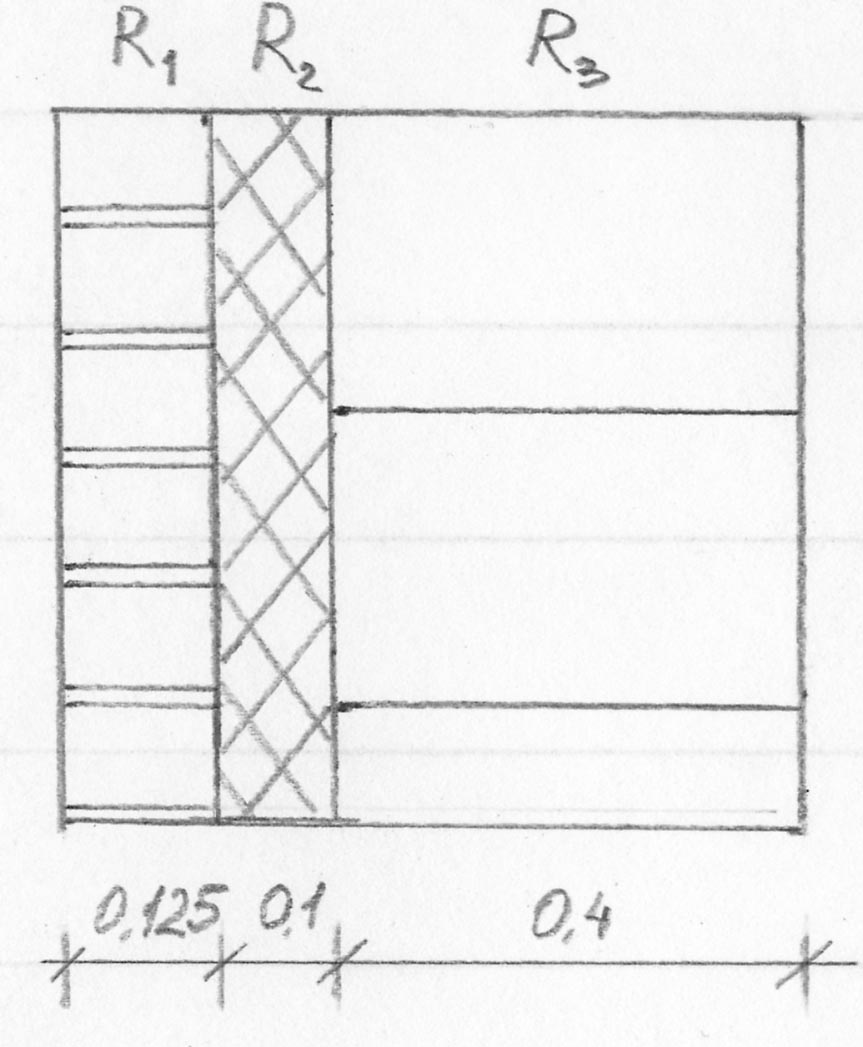

Primjeri omotača zgrada:

Slika 1.6. Troslojna omotnica zgrade. 1). Sastoji se od gaziranog betona (-0,4 m debljine), toplotno-izolacionog materijala (ekspandirani polistiren debljine -0,1 m) i obloge cigla(debljina -0,125m) 2). Troslojna omotnica zgrade. Sastoji se od unutarnje cigle (debljine -0,25 m), toplotno-izolacijskog materijala (ploča od mineralne vune debljine -0,1 m) i obloge od opeke (debljine -0,125 m).

Preklapanja se koriste monolitna, montažno-monolitna i montažna.

M

M

Pirinač. 1.7 Troslojna ogradna konstrukcija. Sastoji se od monolitnog armiranog betona (debljine 0,18 m), toplotno-izolacionog materijala (polistirol betonski blokovi debljine 0,3 m) i gipsa (debljine 0,02 m)

1-polistirenski blokovi,

2-monolitni armirani beton,

3-mlazni beton (gips).

Onolitski plafoni izračunati su i izvedeni kao ploče oslonjene duž konture ili na tri strane sa četvrtom slobodnom stranom za objedinjeno opterećenje stambenih prostorija.

Montažni monolitni podovi predstavljaju dvoslojnu konstrukciju u debljini ploče: donji sloj je montažna ploča (ljuska) debljine 40-60 mm, koja se koristi kao trajna oplata; gornji sloj je monolitni beton debljine 120-140 mm. Proračun predgotovljeno-monolitnog poda za objedinjeni teret za stambene prostore provodi se kao za čvrstu masu monolitna ploča... Montažna ploča izrađena je pomoću čelične oplate u poligonu od teškog betona klase B15. monolitni sloj izrađen je od teškog ili lakog betona klase ne niže od B12,5.

Koriste se montažne podne ploče: masivne podne ploče i šuplje podne obloge.

Okna dizala su izrađena monolitno.

Stepenice su izrađene od objedinjenih montažnih armiranobetonskih letova i platformi, kao i u monolitnom dizajnu pomoću posebne oplate.

2. BETON. KLASIFIKACIJA I SASTAV

2.1. Klasifikacija i sastav

Beton se klasificira prema nizu karakteristika. (GOST 25192-82) Konstruktivni betoni se razlikuju prema svojoj namjeni, od kojih se izrađuju noseće i ograde. Po gustoći beton se dijeli na posebno teški (više od 2500 kg / m 3), teški (1800 ... 2500 kg / m 3), lagani (500 ... 1800 kg / m 3), posebno laki (manje od 500 kg / m 3).

Po vrsti veziva razlikuju se betoni: cement, silikat, gips, alka-šljaka, itd. Po vrsti agregata, betoni mogu biti na gustim, poroznim i posebnim agregatima.

Strukturno, betoni imaju gustu, poroznu, ćelijsku i grubo-poroznu strukturu.

Teške i lagane konstrukcije najčešće se koriste u građevinskoj praksi za izgradnju monolitnih konstrukcija zgrada. cementni betončiji odabrani sastav obično uključuje cement, vodu, agregate i aditive.

Cement - glavna vrsta vezivnog materijala za proizvodnju betonskih mješavina. (GOST 30515-97)

Cement se klasificira prema sljedećim kriterijima:

Vrsta i sastav materijala klinkera;

Čvrstoća očvršćavanja;

Brzina stvrdnjavanja;

Vrijeme postavljanja;

Po vrsti klinkera razlikuju se cementi na bazi portlandskog cementa i glinice klinkera.

Cementi na bazi portland cementnog klinkera u pogledu sastava materijala i ovisno o sadržaju aktivnih mineralnih aditiva podijeljeni su na sljedeći način:

Nema aktivnih mineralnih dodataka - portlandski cement;

S aktivnim mineralnim aditivima ne većim od 20% - Portland cement sa mineralnim aditivima;

Sa granuliranim dodacima troske preko 20% - portlandski šljački cement;

S aktivnim mineralnim aditivima preko 20% - pucolanski cement Portland.

Po čvrstoći tijekom stvrdnjavanja razlikuju se sljedeći cementi:

Velika čvrstoća - razreda 550.600 i više;

Povećana čvrstoća - razred 500;

Privatnici - marke 300 i 400;

Niska kvaliteta - ispod oznake 300.

Prema brzini stvrdnjavanja razlikuju se cementi:

Uobičajeno sa određivanjem snage u dobi od 28 dana;

Brzo otvrdnjavanje s racionalizacijom snage u dobi od 3 i 28 dana;

Naročito brzo otvrdnjavanje uz određivanje snage u dobi od 1 dana ili manje;

Prema vremenu vezivanja cementi se klasificiraju na:

Sporo postavljanje, s početkom podešavanja više od 1 sata 30 minuta;

Uobičajeno podešavanje, s početkom podešavanja od 45 min. do 1 sata 30 minuta;

Brzo podešavanje, s početkom podešavanja za manje od 45 minuta.

Vremenom se aktivnost cementa smanjuje (30-40% godišnje), stoga je potrebno strogo poštivati pravila i uslove njegovog transporta i skladištenja.

Rezervisari zauzimaju do 80% zapremine u betonu i značajno utječu na njegovu čvrstoću, trajnost i cijenu.

Pijesak za građevinske radove koristi se kao fini agregat (GOST 8736-93).

Za proizvodnju visokokvalitetnog betona, pijesak bi se trebao sastojati od zrna različitih veličina (mješavina srednjeg i krupnog pijeska M cr = 2-3) tako da volumen praznina u njemu bude minimalan, što je manji volumen praznina u pijeska, potrebno je manje cementa za izradu gustog betona. Ne preporučuje se upotreba pijeska s modulom finoće manjim od 1,5 i većim od 3,5

Veliko rezervirano mjesto u teški beton su šljunak i lomljeni kamen od gustog stijene za građevinske radove (GOST 8267-93).

Za proizvodnju lakog betona koriste se veliki porozni agregati od 5 do 40 mm, koji uključuju ekspandiranu glinu i njene sorte (šungizit, pepeo šljunak, glinica ekspandirana glina, ekspandirani muljik), termolit, aggloporit, troska plavca, granulirana šljaka, ekspandirani perlit i ekspandirani vermikulit, kao i punila iz poroznih stijena i industrijskog otpada (GOST 25820-2000).

Za pripremu betonske mješavine i izlijevanje betona tijekom procesa očvršćavanja mora doći bilo koja voda komunalno vodosnabdijevanje, rijeke ili prirodni rezervoari (GOST 23732-79).

Jedan od obećavajućih pravaca za smanjenje potrošnje cementa, regulisanje tehnoloških svojstava betonske mešavine i fizičko-mehaničkih karakteristika betona je upotreba hemijski aditivi u proizvodnji betona (GOST 24211-91).

Prema glavnom učinku djelovanja, aditivi se dijele u sljedeće skupine:

Regulatori reoloških svojstava betonskih smjesa (plastificiranje, stabilizacija, zadržavanje vode);

Regulatori procesa vezivanja i stvrdnjavanja (usporivači vezivanja, usporivači očvršćavanja, ubrzivači stvrdnjavanja, ubrzivači stvrdnjavanja, antifrizi);

Regulatori betonske strukture (hvatanje zraka, stvaranje pjene, stvaranje plina);

Dodaci za beton posebna svojstva(smanjenje vlaženja, promjena električne provodljivosti);

Višenamjenski aditivi (složeni);

Aditivi koji inhibiraju koroziju čelika za ojačanje (inhibitori).

Neki od korištenih aditiva u različitim dozama mogu djelovati suprotno (ubrzati ili usporiti stvrdnjavanje betona, uzrokovati koroziju armature), stoga su vrsta i koncentracija aditiva propisane regulatornom literaturom i utvrđene su u konstrukciji laboratorij empirijski.

Zajedno sa upotrebom hemijskih dodataka za razrjeđivanje visokokvalitetnih cementa u pripremi betona niske kvalitete, mineralni dodaci: tikvica, dijatomit, drobljena granulirana troska, leteći pepeo iz termoelektrana itd. To omogućava povećanje efikasnosti betonskih mješavina, posebno u monolitnoj stanogradnji, gdje iz strukturnih razloga nisu potrebni betoni visoke čvrstoće.

2.2. Izbor sastava betona

Sastav betona je odnos mase i zapremine veziva, agregata i vode (GOST 27006-86).

Sastav betona najčešće se izražava u obliku odnosa C: P: U, što pokazuje koliko je puta veća količina sitnog agregata P (pijesak) i grubog agregata U (drobljeni kamen) od cementa ( C). Proporcionalna potrošnja cementa uzima se kao jedinica. Obavezno naznačite potrošnju vode koja se izražava vodo-cementnim omjerom W / C. Na primjer, beton u sastavu 1: 2,5: 4 sa W / C = 0,5 odgovara potrošnji od 2,5 jedinice pijeska i 4 jedinice drobljenog kamena po jedinici cementne mase.

Sastav betona izrazite u obliku masene potrošnje materijala (kg) potrebnih za pripremu 1 m 3 (1000 l) betonske smjese. Na primjer: cement - 300 kg, pijesak - 700 kg, drobljeni kamen - 1200 kg, voda - 150 kg. Samo 2350 kg.

Sastav betona odabiru specijalne laboratorije na osnovu podataka o vezivu i agregatima (aktivnost cementa, najveća čvrstoća agregata, modul veličine pijeska) na način da se uz minimalnu potrošnju cementa beton sa određena svojstva (određeno vrijeme stvrdnjavanja, potrebna klasa betona, stepeni otpornosti na mraz i vodonepropusnost, potrebna pokretljivost ili krutost).

Sastav betona odabire se u određenom slijedu:

Odredite vrijednost vodocementnog omjera (prema grafikonima i tabelama) i potrošnju cementa (C) i vode (B) na 1 m3;

Pronađite optimalan omjer pijeska, drobljenog kamena ili šljunka;

Postavite sastav zrna veličine agregata;

Odrediti preliminarni sastav betona;

Probna šarža koristi se za provjeru pokretljivosti i obradivosti betonske smjese (ako je potrebno, unose se izmjene u izračun sastava betona);

Konačno, navedena je potrošnja materijala za 1 m 3 betonske smjese;

Pripremite eksperimentalne serije kontrolnih uzoraka i testirajte ih kako biste utvrdili čvrstoću betona;

Ako čvrstoća odgovara navedenoj klasi betona, sastav je odobren za proizvodnju.

Pri odabiru sastava uzima se u obzir prirodni sadržaj vlage u materijalima.

2.3. Svojstva betonskih mješavina i betona

Glavno tehnološko svojstvo betonske smjese je obradivost. Procjenjuje se u smislu pokretljivosti (propuh konusa OK) i krutosti (F) u skladu s metodama ispitivanja (GOST 10181-2000).

Klasifikacija betonskih mješavina prema stupnju njihove obradivosti data je u tabeli. 2.1.

Mobilnost betonske smjese ovisi o sadržaju vode u njoj, omjeru voda-cement, kao i vrsti cementa, veličini agregata, količini i granulometrijskom sastavu pijeska te uvođenju aditiva u beton.

Iako povećava sadržaj vode u betonu, povećava pokretljivost i poboljšava obradivost, olakšava ugradnju, višak vode u betonu je štetan. Povećava vjerovatnoću raslojavanja betonske smjese, zahtjeva povećanu potrošnju cementa, povećava poroznost i skupljanje betona, što smanjuje njegovu kvalitetu. Stoga se posljednjih godina povećanje pokretljivosti betonskih smjesa postiže ne povećanjem sadržaja vode u njima, već uvođenjem posebnih kemijskih aditivi - plastifikatori i superplastifikatora (vidi odjeljak 3 ovog priručnika).

Izgradnja zgrada od betonskih i armiranobetonskih monolitnih konstrukcija specifična je i razlikuje se od gradnje zgrada i građevina od opeke, gotovog betona, drvenih i metalnih konstrukcija. Prisutnost takozvanih "vlažnih procesa", potreba da se izdrži čvrstoća betonskih konstrukcija određuju specifičnosti njihove proizvodnje.

Složeni postupak podizanja monolitnih konstrukcija uključuje:

Procesi nabave za izradu oplata, armaturnih kaveza, blokova armaturnih oplata, priprema gotovog betona. To su uglavnom fabrički proizvodni procesi;

Građevinski postupci - ugradnja oplate i armature, transport i postavljanje betonske smjese, očvršćavanje betona, demontaža oplate.

Glavni pravci poboljšanja proizvodljivosti monolitnih konstrukcija i smanjenja troškova rada za izvođenje kompleksa betonskih radova:

Prelazak na visoko pokretne i lijevane betonske smjese s hemijskim aditivima, što smanjuje na minimum troškove rada za transport, postavljanje i učvršćivanje betona - smanjenje ručnog rada sa 35 na 8%, a istovremeno s povećanjem intenziteta betoniranja , relativni troškovi polaganja betonske smjese znatno su smanjeni;

Korištenje kaveza za pojačanje pune spremnosti, prijelaz sa zavarenih spojeva na mehaničke zglobove - smanjenje intenziteta rada za 1,5 ... 2 puta;

Upotreba inventara, brzo oslobađajuća oplata modularnih sistema sa specijalnim polimernim anti-ljepljivim premazom, eliminirajući troškove čišćenja i podmazivanja palube;

Upotreba oplatnih sistema za kontinuirano betoniranje, upotreba fiksne oplate, što smanjuje ili eliminira troškove rada za njihovo demontiranje.

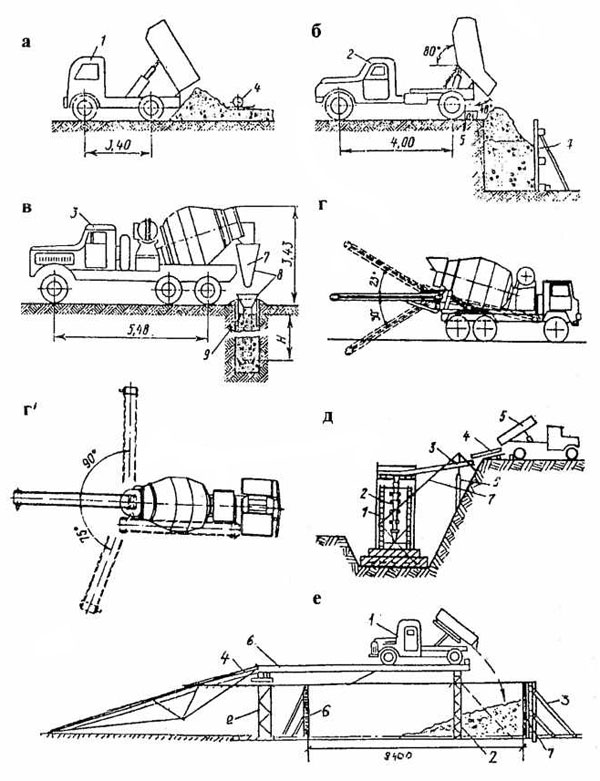

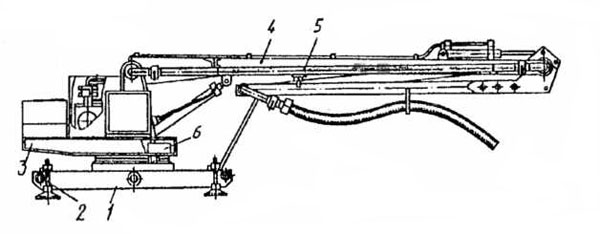

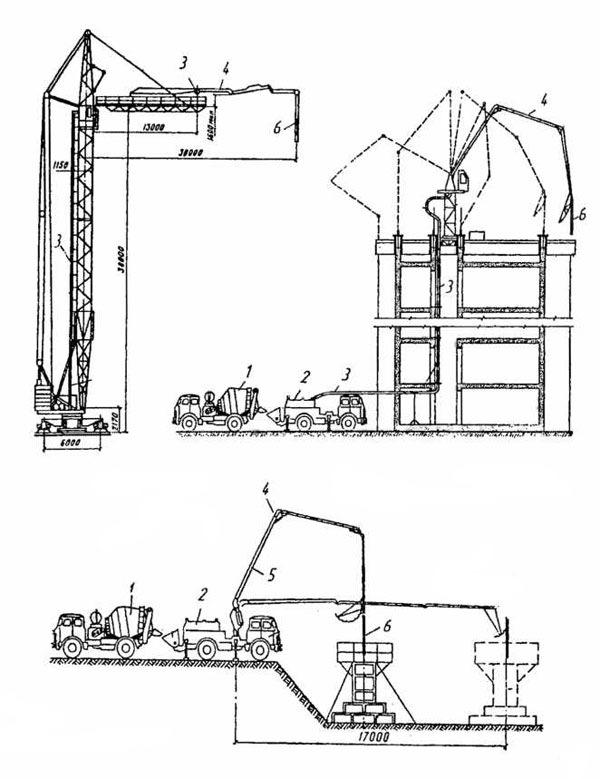

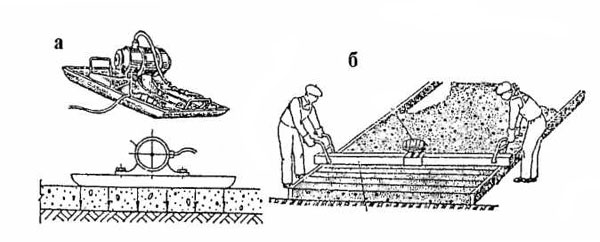

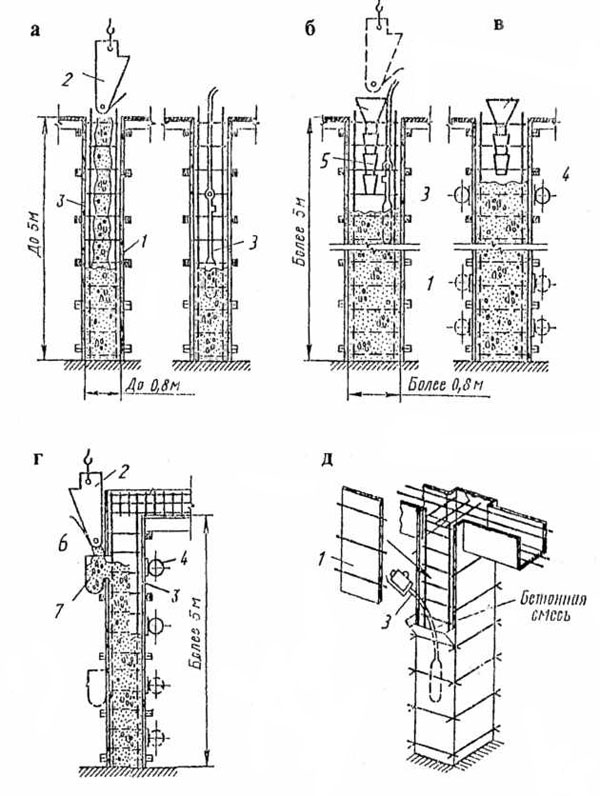

Polaganje betona. Betonska smjesa se unosi u strukturu Različiti putevi: na pladnju, mehanizmi za podizanje, betonske pumpe. Prve dvije metode koriste se pri polaganju do 50 m3 betona u smjeni, treća - u bilo kojoj zapremini, ali je ekonomski isplativo koristiti ih pri polaganju najmanje 45 m3 betona u smjeni. Betonska smjesa se dovodi duž žljeba ako je moguće ugraditi betonsku mješalicu iznad nivoa konstrukcije koja se betonira, na primjer, prilikom izlijevanja temeljne ploče i mogućnosti vožnje automobilom do dna iskopa . Pladnjevi su izrađeni od šperploče otporne na vlagu ili limova duljine do 6 m. Za opskrbu betonskom smjesom u kantama ili bunkerima koriste se postojeći mehanizmi za podizanje koji se koriste za druge postupke utovara i istovara. To su uglavnom samohodne i toranjske dizalice, ponekad se koriste i bočne. Kašike su zapremine 0,3 ... 1 m3, a radi lakšeg hranjenja betonska smjesa izrađena je u obliku "čaše", na koju je ugrađen vibrator za potpuno pražnjenje.

Kod velikih količina izlijevanja betonsku smjesu obično proizvodi specijalizirano poduzeće - tvornica betona ili jedinica. U ovom slučaju, isporuka betona do objekta vrši se kamionskim mikserom (mikserom). Ako su zalijevanja mala, beton je korisnije pripremiti na gradilištu pomoću betonske mješalice. Beton se na oplatu isporučuje dizalicom ili betonskom pumpom.

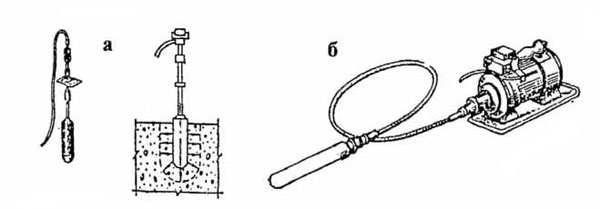

Nakon postavljanja betona u oplatu, kako bi se spriječilo stvaranje praznina i šupljina, mora se zbiti pomoću dubokih ili površinskih vibratora. Temeljito sabijanje betona daje visoka kvaliteta zidnih površina i smanjuje troškove završne obrade prostora.

Negativni uticaj različitih tehnoloških faktora treba uzeti u obzir i, ako je moguće, svesti na minimum. Ova vrsta konstrukcije ima brojne prednosti. Prvo, to je brzina gradnje. Zgrada monolitne kuće proizvodi se mnogo brže od, na primjer, opeke. Dobro razvijene šeme mogu značajno smanjiti vrijeme leta. Sama konstrukcija sposobna je izdržati zemljotres do osam tačaka. Monolitni rad uključuje stvaranje jedinstvene, cjelovite konstrukcije, u kojoj nema šavova i isključena je mogućnost pukotina.

Monolitna konstrukcija pruža dovoljno prostora za dizajn konstrukcija. Ako tehnologija montažne gradnje podrazumijeva da je jasno standardne veličine, tada se izvode monolitni radovi prema slobodnom rasporedu unutar konstrukcija. Dakle, monolitna gradnja kuća podrazumijeva izgradnju višestambenih zgrada različitih rasporeda. Korak izgradnje ovdje nije bitan.

Monolitna gradnja vikendica također se izvodi pomoću oplate, koja je svojom konstrukcijom podijeljena u dvije vrste: štit i tunel. Ploča je štit i pričvršćivači za njihovo povezivanje u oplatnu konstrukciju. Tunelska oplata je gotova forma, monolitni rad koji uključuje izgradnju određenih konstrukcija, konstrukcija, prostorija ili zidova.

Monolitna gradnja u pravilu se izvodi nakon isporuke oplate tunela u gotovom obliku, dok se oblici ne mogu rekonstruirati. Oplata se izrađuje prema gotov projekat konstrukcije i isporučeni za izvođenje monolitnih radova. U pogledu brzine gradnje, monolitna gradnja zauzima vodeću poziciju.

· Prednosti:

Brzina

· Slobodan izbor konfiguracije budućih zgrada, neovisno o tipičnim elementima.

· Odsutnost šavova, što značajno poboljšava toplinsku i zvučnu izolaciju, smanjuje ukupnu težinu zgrade, sprečava pucanje, povećava čvrstoću konstrukcija i čini ih trajnijima

U gradnji zgrada i građevina koriste se sljedeće glavne vrste željeza betonske konstrukcije: temelji, stupovi, zidovi, grede, podne ploče i obloge, itd. Ove konstrukcije mogu se proizvesti pomoću dvije glavne tehnologije: prefabrikovani i monolitni armirani beton.

Tehnologija gotovog betona... Element se proizvodi u specijaliziranom pogonu, isporučuje se u pogon, gdje se ugrađuje u projektni položaj.

Prednosti:

Niski troškovi rada i vremena na gradilištu;

- kratki rokovi gradnje;

- mogućnost tvorničke obrade prednje površine elementa (pločica, tekstura), što naknadno isključuje procese završne obrade u objektu;

- mala zavisnost od vremenskih uslova;

- brzo uvođenje konstrukcije u rad (ne treba vrijeme za očvršćavanje betona).

Mane:

Visoki troškovi (70-100% skuplji od monolitnih);

- prisustvo šavova i spojeva (dodatni troškovi za brtvljenje);

- potreba upotrebe teških mehanizama za dizanje u konstrukciji;

- ograničenja na veličinu i težinu konstrukcija;

- loše performanse konstrukcija za dinamička opterećenja.

Područje primjene:

Uz kratko vrijeme gradnje;

- sa velikim brojem elemenata iste vrste;

- s malom masom elemenata (do 6,0 ... 10,0 t);

- ako je tehničko i ekonomsko upoređivanje opcija dokazalo efikasnost upotrebe montažnih konstrukcija u određenim građevinskim uslovima.

O tehnologiji montažnog betona detaljnije će se raspravljati u odjeljku V „Proizvodnja montažnog betona armiranobetonske konstrukcije"I u dijelu VI" Ugradnja građevinskih konstrukcija ".

Monolitna tehnologija armiranog betona... Element se proizvodi na licu mjesta u dizajnerskom položaju. Materijali se na gradilište dostavljaju u predviđenom roku.

Prednosti:

Jeftino;

- nedostatak šavova i spojeva (monolitna konstrukcija);

- sposobnost davanja strukture bilo kog oblika, kao i konstrukcija elemenata bilo koje veličine i mase;

- dobre performanse monolitnih konstrukcija za dinamička i naizmjenična opterećenja.

Mane:

Veliki troškovi rada i vremena na gradilištu;

- prisustvo "vlažnih" procesa;

- dugi rokovi puštanja konstrukcije u rad (potrebno je vrijeme za izgradnju betonske čvrstoće).

Područje primjene:

Za velike masivne konstrukcije (veliki temelji, temeljne ploče, masivni stupovi itd.);

- pri podizanju konstrukcija složenog oblika (krivolinijski, promjenjivog presjeka itd.);

- pri velikim dinamičkim opterećenjima (temelji za tehnološku opremu, pokrivanje uzletno-sletnih staza);

- u slučajevima kada je tehnička i ekonomska usporedba opcija dokazala efikasnost upotrebe monolitnih konstrukcija u određenim građevinskim uvjetima.

Racionalni izbor određene tehnološke šeme za podizanje armiranobetonske konstrukcije određen je:

Tip konstrukcije koja se gradi, njezini parametri (dimenzije, težina, oblik, namjena);

- udaljenost gradilišta od fabrika armiranog betona;

- tehničke mogućnosti izvođača (potrebna oprema, osoblje);

- klimatski uslovi (pri negativnim temperaturama troškovi grejanja monolitnih konstrukcija su visoki);

- zadata ograničenja (u smislu vremena ili troškova).

Ovaj se odjeljak bavi tehnologijom monolitnog armiranog betona. Proces gradnje je složen i uključuje sljedeće jednostavne procese:

1. Uređaj oplate i nosećih nosača.

2. Ugradnja armature (mreža, okviri) i ugrađenih dijelova.

3. Polaganje betonske smjese sabijanjem slojeva po slojevima.

4. Izloženost betona za očvršćavanje (njega betona).

Uklanjanje oplate (skidanje oplate) i istovremeno premještanje na novi položaj uključeni su u postupak 1.

Izvor Snarskiy V.I.

Tehnologija oplate

Imenovanje... Oplata se koristi kako bi se proizvedenoj konstrukciji dalo oblik i dimenzije; njegov dizajnerski položaj, kao i njihovo očuvanje tokom čitavog proizvodnog procesa (slike 4.1 - 4.4).

Zahtjevi za oplatu:

Trajnost, jer na njega djeluju sile težine betona, armature i sila bočnog širenja betonske smjese;

- stabilnost (ne smije mijenjati položaj dizajna);

- geometrijska nepromjenjivost (ne bi trebala mijenjati oblik i veličinu dizajna);

- čistoća površine;

- nedostatak prianjanja (lijepljenja) za beton;

- mogućnost izrade (jednostavnost montaže i demontaže).

Izrada oplate uključuje:

Štitnici na palubi koji osiguravaju oblik proizvoda i kvalitetu površine. Štitnici na palubi (slika 4.1) mogu biti drveni, čelični, drveni sa čeličnim okvirom, od sintetičkih materijala. Čelične ploče imaju dobru adheziju na beton, pa se moraju podmazati posebnim spojevima (emulzije vode i ulja) prije stavljanja betonske smjese;

Nosivi elementi: vodoravni nosači (drvo, aluminij, čelik) i vertikalni čelični teleskopski nosači ili drveni (drveni) nosači na klinovima;

Elementi za međusobno povezivanje štitova i nosača (brave, klinovi, nosači, kravate, zavoji itd.) Su čelični ili drveni;

Ljestve i skele sa ogradama za rad armirača i betonara.

Sastav procesa... Isporuka seta oplate na objekat, ugradnja u projektnom položaju, poravnanje, puštanje, isporuka ugrađene oplate prema aktu.

Ulazak u proces... Prethodni rad prihvaćen.

Resursi i tehnologije međusobno su povezani i ovise o vrsti korištene oplate. Ovisno o tipu konstrukcija i specifičnim uvjetima gradnje, koristi se sljedeća oplata:

ali) stacionarno:

1.manja ploča (težina štita do 50 kg);

2. velika ploča (težina štita veća od 50 kg);

3. blok (blok - obrasci);

b) premjestiv:

vodoravno pomično:

4. kotrljanje;

5. tunel;

vertikalno pomično:

6. dizanje i pokretanje;

7. klizanje;

u) posebna - fiksna:

8.od ploča ljuske;

9. hidroizolacija od čeličnog lima;

10. izrađena od čelične mreže;

11. neasfaltirano;

G) podesiva:

12. vibro-oplata;

13. termoaktivan;

14. pneumatski;

15. mali komad za zaptivanje šavova, spojeva itd.

Tip oplate odabire se uzimajući u obzir vrstu konstrukcija koje se betoniraju, kao i način izvođenja radova. Za njegov odabir potrebna je sveobuhvatna ekonomska analiza uzimajući u obzir vrijeme gradnje, brzinu prometa oplate, ponovljivost konstrukcija, dostupnost mehanizama itd. Troškovi rada posebno se smanjuju kada se koriste pojedinačne oplate velike veličine sustavi, koji se međutim mogu koristiti s dovoljnom količinom betona i prisustvom iste vrste konstrukcija.

Za betoniranje različitih vrsta konstrukcija, u većini slučajeva, preporučljivo je koristiti objedinjenu sklopivu oplatu za univerzalnu upotrebu. Za izradu pojedinačnih karakterističnih i masenih konstrukcija poželjno je koristiti specijalizirane oplate, klizne ili preklopljene na različite veličine.

Trenutno se u oplatnim konstrukcijama koriste i tradicionalni materijali (drvo, čelik) i moderni (aluminijum, plastika).

Drvo koristi se u obliku obrubljenih dasaka (150x25 ... 40 mm) od četinjača ili tvrdog drveta za palubne ploče, za nosače i nosače, koriste se samo grede od mekog drveta ili mahuna.

Sadržaj vlage u drvu za oplatne ploče trebao bi biti 15 ... 20%. Daske uz beton moraju se blanjati.

Šperploča ... Za proizvodnju oplatnih ploča koje se koriste za betoniranje unutrašnjih ogradnih monolitnih konstrukcija (zidovi, stupovi, podovi) koristi se višeslojna (12 slojeva) bakelizirana šperploča. Odvojeni dijelovi i slijepi dijelovi ploča povezani su vodonepropusnim ljepilom visoke čvrstoće.

Kada koristite posebne zaštitne filmove ili lijepite vodootporne sintetičke materijale na površinu ploča, može se koristiti šperploča FSF. U ovom slučaju, posebna pažnja mora se obratiti na brtvljenje krajeva listova šperploče.

Iverice ... Za oplatu se koriste teške hidrofobne iverice debljine 20 mm i gustoće veće od 800 kg / m3.

Nakon rezanja ploča na ploče potrebnih dimenzija, radna površina i krajevi se prekrivaju vodootpornim lakovima.

Vlaknaste Ploče ... Za oplate se koriste vlaknaste ploče gustoće veće od 1000 ... 1100 kg / m3 sa čvrstoćom na savijanje najmanje 0,2 MPa, debljine 4 mm. U inventarnim pločama paluba je izrađena od fiberboarda, a okvir od drvenih blokova. Svi dijelovi su povezani vodootpornim ljepilom. Za palubu je ekonomski opravdano koristiti vlaknastu ploču, presvučenu s jedne strane emajlom.

Metal ... Za izradu pojedinih elemenata i dijelova oplate koriste se valjani i savijeni čelični profili, kao i lim različitih debljina.

Tkana čelična mreža sa ćelijama od 2,5x2,5 do 5,0x5,0 mm izrađena od žice promjera 1,0 ... 1,2 mm može se koristiti i kao oplata.

Iako se prilično često koristi metalna oplata, racionalniji je kombinirani dizajn u kojem se metal koristi za nosive i potporne elemente i pričvršćivanje, a za palubu drvena građa, vodonepropusna šperploča i plastika.

Sintetički materijali ... Asortiman sintetičkih materijala koji se koriste za proizvodnju oplatnih ploča povećava se svake godine. Stakloplastika se najviše koristi kao glavni strukturni materijal i zaštitni premaz za kombinirane panele u domaćoj i stranoj praksi.

U kombiniranim štitovima koristi se stakloplastika, koja je stakloplastika impregnirana smolama. Ima viša mehanička svojstva u odnosu na ostale plastike od fiberglasa. Stakloplastika KAST-V, izrađena na bazi modifikovane fenol-formaldehidne smole, proizvodi se u ravnim pločama veličine 1000x2400 mm, debljine 0,5 ... 15 mm, gustine 1600 ... 1850 kg / m3.

Dekorativni laminati se takođe mogu koristiti za zaštitu palube dasaka, iverice ili šperploča.

Armiranobetonske ploče fiksna oplata, ovisno o vrsti konstrukcije, može imati različit oblik: ravna, zakrivljena, stepenasta. Za takve oplate koristi se beton klase B10 ... B20 debljine sloja od 70 ... 200 mm.

Ojačana cementna oplata koristi se u obliku ojačanih cementnih ploča debljine 15–20 mm. Te su ploče izrađene od sitnozrnog betona ojačanog žičanom mrežom. Prije nanošenja betonskog sloja mreža se može saviti dajući joj zakrivljeni profil betonske ploče. To vam omogućava da proširite opseg primjene ojačanog cementa za oplate.

Izvor: Snarskiy V.I.

Vrste oplata

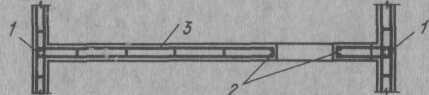

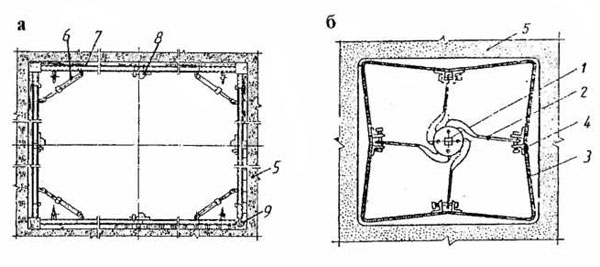

1. Oplata s malim pločama (Slika 4.1, a; b) obično se sastoji od skupa elemenata mala velicina težine do 50 kg, što im omogućava ručnu ugradnju i rastavljanje. Dijelovi oplate su paneli površine do 2,0 m2, nosivi elementi(kontrakcije, ukrućenja), noseći elementi oplate vodoravnih i kosih površina, pričvršćivači i spojevi.

Mali štitovi koriste se za betoniranje konstrukcija različitih veličina. Uz ponavljajuće dimenzije, mali elementi oplate s malim pločama kombiniraju se u velike ploče. Na taj je način moguće dovršiti veće oplatne blokove, u cijelosti ili djelomično podignute dizalicom. Ova oplata se koristi za izgradnju širokog spektra monolitnih konstrukcija promjenjivih, malih ili ponavljajućih dimenzija.

2. Oplata velikih ploča (Slika 4.1, c) sastoji se od dasaka velike veličine, spojnih i pričvrsnih elemenata. Oplatne ploče preuzimaju sva tehnološka opterećenja bez ugradnje dodatnih nosivih ili nosećih elemenata. Takvi štitovi uključuju palubu, ukrućenja i strukturne elemente; Opremljeni su skelom za betoniranje, nosačima za ugradnju i stabilnost, dizalicama za podešavanje i pozicioniranje. Oplata s velikim pločama koristi se za betoniranje dugih zidova, tunela, plafona (na primjer, u okvirnim konstrukcijama, odakle se oplata može ukloniti nakon betoniranja).

Elementi ovih vrsta oplata proizvode se u specijaliziranim tvornicama ili radionicama (obrada drveta, tvornice metala) prema zahtjevima i crtežima građevinske organizacije. Elementi oplate dovršavaju se prema tipovima konstrukcija i određenim objektima, dostavljaju se na gradilište za svaku vrstu konstrukcije (stup, temelje itd.) U kompletnom kompletu. Za složene konstrukcije proizvođač vrši kontrolni sklop pojedinačnih fragmenata oplate. Koristi se više puta (do 5 ... 20 puta), ovisno o vrsti konstrukcije.

Prednosti: svestranost (za bilo koji dizajn); jednostavnost montaže i demontaže; jeftino.

Mane: visok intenzitet rada; potreba za pouzdanim oslobađanjem.

Trenutno je ovo glavni oblik oplate na industrijskim i civilnim gradilištima.

|

|

|

|

|

|

|

|

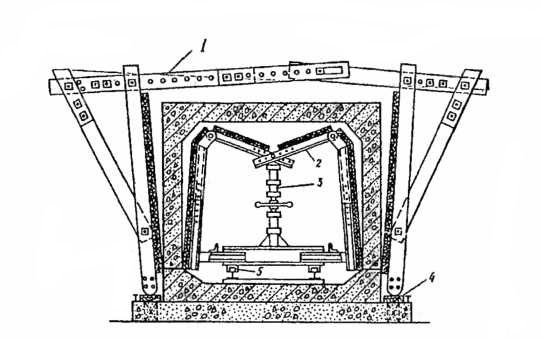

3. Blokiraj obrasce su zatvoreni blokovi, jednodijelni ili podijeljeni, kao i klizni. Jednodijelni blok-oblici izrađeni su od krute strukture: tijekom skidanja mogu se „otkinuti“ od betona bez razdvajanja ravnina. Da bi se olakšalo skidanje, jednodijelni oblici izrađuju se s blagim konusom (slika 4.5).

Za betoniranje velikih zatvorenih konstrukcija koriste se razdvojeni oblici čije se površine razdvajaju tijekom skidanja i pomiču se kada su ugrađene u radni položaj.

Prednosti: značajno smanjenje troškova uslijed uklanjanja montaže, otpuštanja i rastavljanja; veliki promet (70 ... 120 puta).

Mane: pogodno za samo jednu vrstu standardne veličine (jednodelne) ili za jednu formu (split) konstrukcije; efikasan samo kod velikog broja konstrukcija za betoniranje (70 ... 120 kom.).

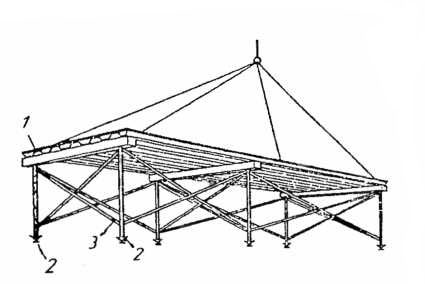

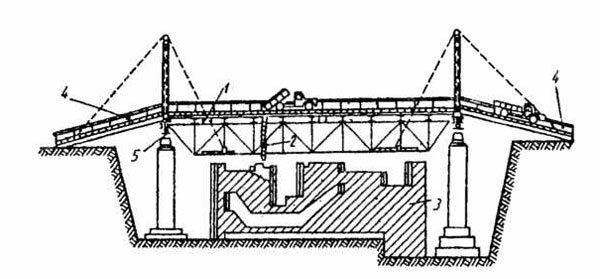

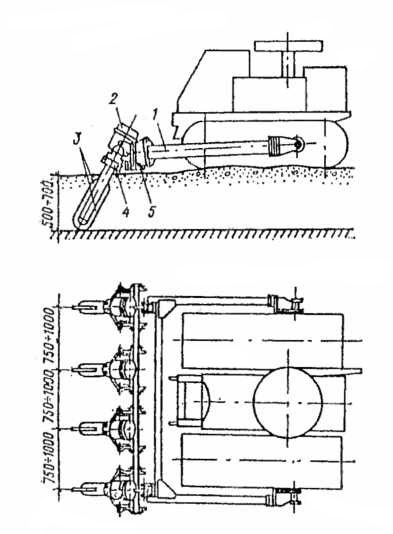

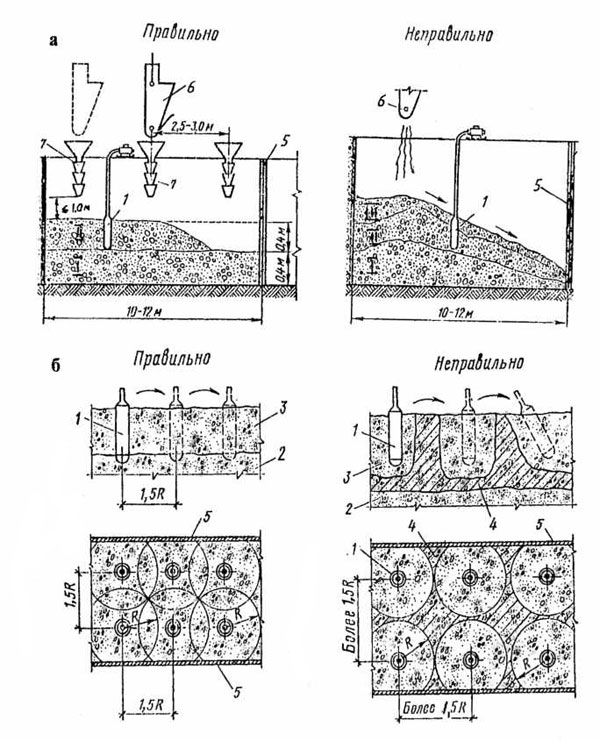

4. Volumetrijska pomična oplata (Slika 4.7.) Sastoji se od odjeljaka u obliku slova U koji, kada su povezani dužinom, tvore tunele. Sustav tunela instaliranih paralelno, međusobno okomito itd., U skladu s planom konstrukcije, čini oplatu za betoniranje zidova i stropova. Prilikom skidanja, dijelovi se pomiču (stisnu) prema unutra i izvlače na otvor za vađenje dizalicom. Koriste se za betoniranje uglavnom poprečnih nosivih zidova i monolitnih podova stambenih i civilnih zgrada.

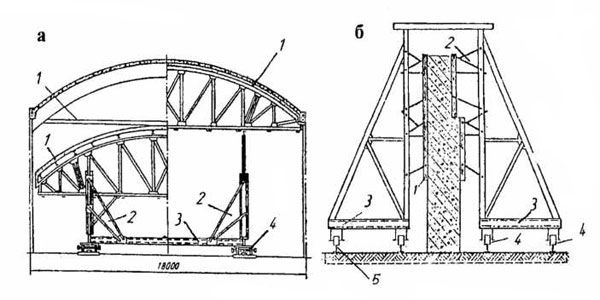

5. Otvoreni valjak oplate (Slika 4.9) uključuje krutu platformu koja se kreće duž kotrljajućih prolaza duž konstrukcije koja se podiže. Platforma ima vertikalnu ili horizontalnu palubu, ravnu ili zakrivljenu. Štit palube ima sistem upravljanja za ugradnju palube u radni (projektni) položaj.

Takva oplata koristi se za izgradnju linearno produženih konstrukcija, zidova kanala, zidova spremnika itd., Kao i za betoniranje zakrivljenih školjki.

Kolica sa štitom ugrađuju se u unaprijed određeni položaj, daske se postavljaju u projektni položaj i izvodi se betoniranje. Nakon što beton dobije određenu čvrstoću, palubni štitovi se "otkidaju" od betona duž normalne na površinu, sistem se kreće duž konstrukcije jedan "korak" i operacija se ponavlja.

Zatvoreni tip kotrljanja (slika 4.8). Ima isto osnovno tehničko rješenje kao i prethodna oplata. Razlika je u tome što ovaj dizajn ima ne samo zidne štitove, već i podne štitove. Stoga se uz njegovu pomoć betoniraju tuneli, kolektori, vodovodi itd., Postavljeni otvorenom metodom (u jami). U ovom slučaju, podnožje takvih konstrukcija (temelji, dna, podovi) betonira se prije toga na uobičajeni način.

|

| Pirinač. 4.7. Tehnologija gradnje kuće u kliznim oplatama od monolitnog armiranog betona: 1 - vanjski troslojni zid; 2 - izolacija; 3 - vanjska ovješena skela; 4 - zidne oplate; 5 - nosač za vanjski vizir; 6 - okvir dizalice; 7 - armaturni kavez; osam - drvena nadgradnja na okvir dizalice; 9 - podovi radnog poda; 10 - unutrašnji jednoslojni zid; 11 - metalni nosači radnog poda; 12 - uklonjivi štitovi radnog poda; 13 - uklonjiva ograda otvora u radnom podu; 14 - lampa; 15 - dizalica; 16 - unutrašnji ovjes; 17 - ploče oplate; 18 - viseći šipkasti nosač podne oplate; 19 - podupirači podne oplate |

|

| Pirinač. 4.8. Valjajuća oplata za betoniranje prolaznih kanala: 1 - vanjski okvir oplate; 2 - sklopivi metalni okvir unutrašnje oplate; 3 - mehanizam za skidanje i dovođenje oplate u transportni položaj; 4 - potporna ploča; 5 - klizalište |

|

| Pirinač. 4.9. Valjani oplata otvorenog tipa: a - za betoniranje ploča ljuske; b - za betoniranje zidova kanala, pridržavanje slogova itd .; 1 - paluba; 2 - mehanizmi za pričvršćivanje na palubi; 3 - potporne konstrukcije; 4 - podvozje; 5 - šina |

Prednosti valjanih oplata: visoka ukupna brzina gradnje.

Mane: visoki početni troškovi za isporuku i ugradnju sistema, efikasni samo za velike količine radova, pogodni za ograničeni broj (neke vrste) konstrukcija.

6. Tunelska oplata , koji se koristi za betoniranje monolitne obloge tunela podignutih zatvoreno, uključuje oblikovane i potporne dijelove. Oplata se pomiče pomoću mehanizama s mehaničkim ili hidrauličkim pogonom. Betonska smjesa dovodi se do dijela za oblikovanje i sabija pomoću prešanja pomoću mehanizma za prešanje. Oplata se kreće prema očvrslom betonu. Noseći dijelovi su obično fleksibilni i povezani su s krutim dijelom za oblikovanje kako bi se smanjilo uništavanje neosušenog betona.

7. Penjajuća oplata sastoji se od štitova (nosivih, nosećih), pričvršćivača, radnog poda i uređaja za podizanje oplate.

Oplatne ploče za betoniranje zida ugrađuju se u radni (projektni) položaj, nakon čega se ugrađuju proizvodi za ojačanje i izvodi betoniranje. Nakon što beton postavi navedenu čvrstoću (30 ... 70%), štitovi se uklanjaju („otkidaju“) s betonskog zida i sistem dizalica podiže (preuređuje) na sljedeći sloj. Ploče podignute oplate u donjem dijelu pritisnute su na prethodno položeni beton. Nakon vertikalnog poravnanja štitova, ciklus se ponavlja.

Oplata se koristi za betoniranje visokih konstrukcija i konstrukcija promjenjivog presjeka poput dimnjaka, rashladnih tornjeva, bunara, nosača mosta itd.

Prednosti: nema trenja panela o betonu, manja sila podizanja, isključena su oštećenja betona.

8. Klizni oplata (Slika 4.7.) Predstavlja dva paralelna štita (ravna ili zakrivljena), koja čine zid, koji se u procesu betoniranja polako (300 ... 600 mm / h), ali sistemom snažnih dizalica kontinuirano kreću prema gore ( električni, hidraulični) u strogo vertikalnom smjeru.

U početnom se razdoblju odvajanje (pomicanje prema gore) klizne oplate izvodi tek nakon punjenja obrasca za 600 ... 700 mm duž cijelog opsega konstrukcije tijekom 3,0 ... 3,5 sata. Svaki sljedeći sloj betona polaže se debljinom od 250 mm. Da bi se smanjilo trenje pri vertikalnom kretanju oplate, daje joj se konus od 3 ... 5 mm / m. Čvrstoća betona koji izlazi iz oplate mora biti najmanje 0,2 MPa. Da bi se stvorili otvori, instaliraju se privremeni okviri ili trajni blokovi prozora.

Prednosti: visoka ukupna stopa erekcije zida, jer Betonisti ne moraju praviti pauze da bi instalirali oplatu ili otišli do susjednog hvataljke. Nije potrebno poravnati i otkopčati oplatu, jer to je osigurano u početnoj fazi prilikom postavljanja cijelog oplatnog sustava.

Mane: visoki početni troškovi za isporuku i ugradnju sistema; potrebna je jasna (satna) i kontinuirana isporuka betonske smjese; efikasan samo za velike količine posla.

Koristi se za postavljanje visokih konstrukcija (konstrukcija) konstantnog poprečnog presjeka debljine zida veće od 150 mm (silosi elevatora za žito i cement, podizna okna i zidovi visokih zgrada itd.).

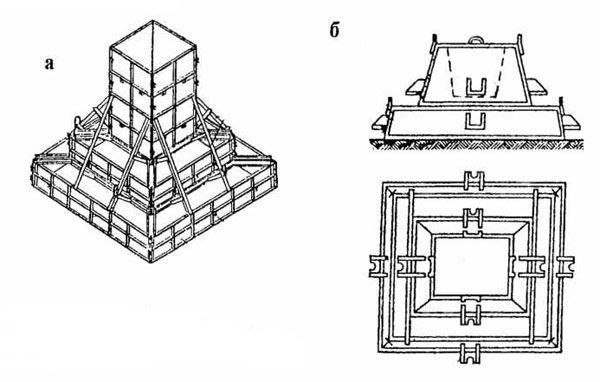

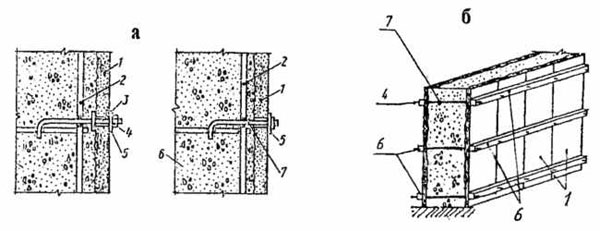

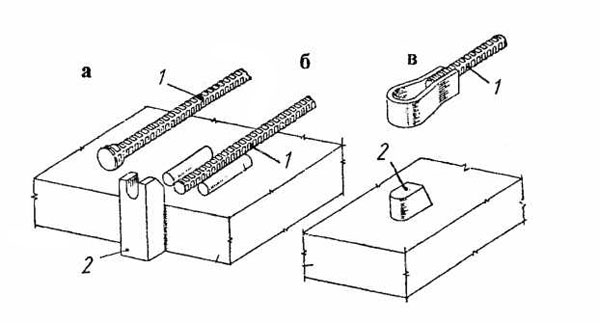

9. Trajna oplata od ploča ljuske (sl. 4.10, 4.11). Oplatne ploče su čvrste armiranobetonske tankozidne (ravne, zakrivljene) ploče (slika 4.10, a; b; d) ili šuplji blokovi, ojačani cementni limovi i cijevi (slika 4.10, c; f), koji su izloženi u projektnom položaju i sigurno pričvršćeni za ojačanje konstrukcije i međusobno (slika 4.12). U nedostatku sidara u oplatnim pločama, pričvršćuju se pomoću traka koje prolaze kroz rupe na pločama i zavaruju na kavez za pojačanje (slika 4.13, a).

U slabo ojačanim masivima i tankim zidovima oplatne ploče se pričvršćuju pomoću inventarskog metala ili drvene gredice, koji se uklanjaju nakon betoniranja (slika 4.13, b).

Oplatna obloga od rebraste armiranobetonske ploče koristi se za masivne konstrukcije (na primjer, za temelje opreme za valjanje). Takve ploče su pričvršćene za armiranobetonski nosači zavarivanje ili pomoću vijčanih vezica sa stezaljkama (slika 4.14).

Nakon betoniranja oplatne ploče ostaju u tijelu konstrukcije i čine njezinu vanjsku površinu (glatku ili dekorativnu).

Prednosti: jednostavnost montaže, jer nije potrebna ugradnja (preuređivanje) nosača nosača, nosača, pričvršćivača; vanjska površina ploče može imati tvorničku završnu obradu (tekstura, oblaganje), što naknadno isključuje ove troškove u objektu.

Mane: visoka cijena ploča. Samo s velikim volumenom konstrukcije, ovaj porast cijene je prihvatljiva vrijednost, koja omogućava efikasnu upotrebu ove vrste oplate umjesto oplate od panela.

Koristi se za betoniranje konstrukcija velikih dimenzija (masivnih): temelja za turbinske generatore, prese, valjaonice; strukture nuklearnih elektrana (debljina stjenke određuje se zaštitom od zračenja).

10. Trajna oplata od čeličnog lima ... Pri betoniranju zidova podzemnih građevina; zidovi i podovi struktura ispunjenih vodom (spremnici, bazeni, taložnici itd.), koriste se oplatne ploče od čeličnog lima debljine 1,5 ... 3,0 mm. Štitovi su pričvršćeni na ugrađenu armaturu, šavovi između štitova zavareni su kontinuiranim šavom. Vanjska površina ploča nakon betoniranja je obojana ili ožbukana preko čelične mreže.

Prednosti - pouzdana (100%) i trajna hidroizolacija konstrukcije. Mane - visoki troškovi.

|

|

|

|

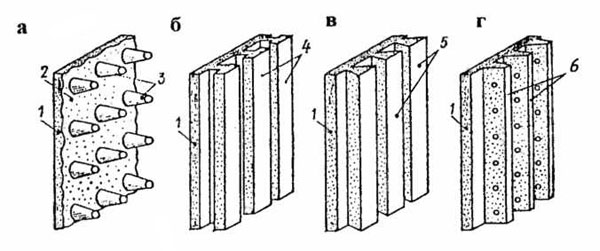

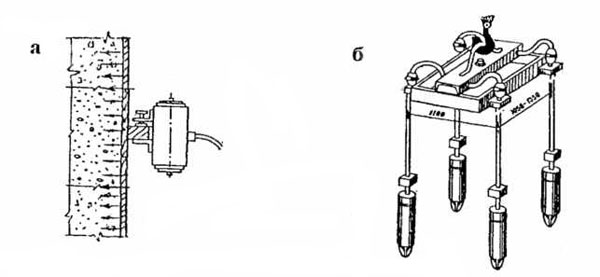

11. Trajna oplata od čelične mreže (slika 4.6) izrađena je od mreže sa malim ćelijama (5x5 ili 8x8 mm). Mreža, "ušivena" od pojedinačnih ploča, pričvršćena je na kavez za ojačanje pomoću zavoja i vertikalnih šipki promjera 22-25 mm. Da bi se smanjilo curenje cementnog mlijeka, pad konusa betonske smjese uzima se od 0 do 3 cm. U procesu zbijanja vibracijama cementno mlijeko ispunjava mrežaste ćelije, za koje se ispostavlja da su u betonu. Nakon betoniranja uklanjaju se samo vertikalne šipke za pričvršćivanje, a mreža ostaje u betonu.

Prednosti: jednostavnost i brzina uređaja; obrazovanje u bilo kojem obliku, uklj. glatke zakrivljene, nagnute površine.

Mane: prekomjerna potrošnja metala (za žičanu mrežu i žičanu šipku); nemoguće dobiti ravna povrsina zidovi; da bi se osigurao zaštitni sloj i za montažne armature i za mrežu, potrebno je ožbukati vanjsku površinu zida; nemojte koristiti plastični beton, jer kada se zbije, cementno mlijeko se ulije kroz mrežu. Da bi se uklonio posljednji nedostatak, metalna mreža mora se prvo ožbukati ili jednostavno premazati cementnom žbukom.

Mrežaste oplate koriste se za betoniranje konstrukcija i konstrukcija, čije bočne površine mogu malo odstupati od ravnine. Koristi se za betoniranje podrumskih zidova, ispustite bunare, tuneli, temeljne čaše, kao i tamo gdje je teško ukloniti oplatu (na primjer, za formiranje radnih spojeva u zidovima i pločama velike debljine).

12. Oplata tla ... U građevinskoj industriji nadaleko je poznato kao „potiskivanje“ betoniranja konstrukcija jednostavnog oblika zakopanih u zemlju. Koristi se u slučajevima kada uslovi tla prema SNiP-u omogućavaju razvoj (izgradnju) rovova i malih jama do 1,5–2,0 m dubine, prisustvo vertikalnog zida tla (gusta pjeskovita ilovača, ilovača, glina itd.) ). Rov ili temeljna jama uređuju se prema vanjskim dimenzijama konstrukcije, vrši se priprema pijeska, po potrebi postavlja armatura i postavlja betonska smjesa.

Pomoću takve oplate uređuju se trakasti temelji, donje stepenice (cipele) stubovi temelji itd.

Posebne vrste oplata

13. Vibracijska oplata ... Na čeličnim pločama takve oplate ugrađuju se gornji vibratori uz pomoć kojih se zbija betonska smjesa položena u konstrukciju.

14. Termoaktivni (grejni) oplata ... Štitovi su izrađeni u obliku zatvorene kutije debljine 80–150 mm, unutar koje su smješteni grijaći elementi (elektrode, spirale, grijaći elementi). Koristi se za zagrijavanje betona u uvjetima negativnih temperatura.

15. Pneumatska oplata (sl. 4.15).

Ova oplata je napuhava noseća konstrukcija (izrađena od meke tkanine). Dostavlja se na mjesto u sklopljenom položaju, gdje se rasklapa, napuhuje kompresorom, dovodi u projektni položaj i otkopčava. Nakon betoniranja, zrak se ispušta (ispumpava) iz oplate i oplata valja u veliku balu.

Koristi se za betoniranje premaza (školjki, svodova) složenog krivolinijskog obrisa malih dimenzija.

16. Oplata od sitnih dijelova koristi se za betoniranje slabo ponovljivih atipičnih ili složenih građevina malog volumena s posebnom površinom i reljefom, na primjer, vijenci, mali arhitektonske forme, unutrašnja dekoracija, a takođe se široko koristi za zaptivanje spojeva i šavova gotovih betonskih konstrukcija.

Izvor: Tehnologija građevinskih procesa. Snarskiy V.I.

Skladištenje, popravak i ponovna upotreba oplate

Skladište oplate

Izrađena oplata čuva se u uvjetima koji je štite od utjecaja padavina i slučajnih oštećenja. Prostorije moraju biti izolirane od prodiranja vlage kako bi se spriječilo hrđanje metalnih dijelova.

Čelični inventar, kao i kombinovana oplata, čuvaju se u zatvorenim skladištima sa betonskim podom, postavljajući ploče u vertikalni položaj. Male ploče (do 0,5 m2) mogu se skladištiti u dva sloja, odvajajući ih jedna od druge oblogom od dasaka ili šipki. Veliki štitovi ugrađeni su u jedan nivo.

Inventarni predmeti znatne dužine (na primjer, stalci, kontrakcije itd.) Postavljaju se markicama na posebne stalke. Mali predmeti (brave, stezaljke, zasuni, klinovi itd.) Stavljaju se u kutije prema nomenklaturi.

Drvene oplate za inventar mogu se čuvati na otvorenom pod nadstrešnicom, postavljajući skladište, ako je moguće, na povišeno, povišeno mjesto s kojeg se odvodi podzemna voda i kišnica.

Štitovi su složeni. Istodobno se na tlo polažu odstojnici greda ili trupaca debljine 150 ... 200 mm za ventilaciju sloga. Štitovi iste marke čuvaju se u svakoj hrpi. Štitovi se postavljaju u redove u jednom smjeru. Preporučuje se polaganje gornjeg reda s blagim nagibom kako bi se osiguralo brzo odvođenje kiše i topljene vode. Dužina sloga uzima se jednaka dužini ploča, a visina nije veća od 2,0 m.

Paneli velikih ploča čuvaju se u vertikalnom ili nagnutom položaju u vertikalnim policama. Između stegova oplata uređeni su prolazi širine najmanje 6,0 m.

Prihvat ugrađene sklopive oplate

Prije ugradnje armature provjeravaju se geometrijske dimenzije oplatnih elemenata, kao i podudarnost njihovih osa s osama poravnanja konstrukcije, oznake konstrukcija, vertikalnost oplate zidova, stupova i bočnih stranica greda, vodoravnost ploča. Sva mjerenja vrše se čeličnim brojilom ili čeličnom trakom. Ispravan položaj vertikalnih ravni provjerava se okomitom linijom, a vodoravnih ravni - nivoom ili nivoom.

U oplati greda raspona većeg od 4,0 m provjerava se prisustvo uzdizanja zgrade mjerenjem udaljenosti od dna do dna šine u sredini raspona. Razlika između debljine podložnih pločica i ove udaljenosti ukazat će na količinu podizanja zgrade.

Ako je ugrađena drvena oplata stajala bez betona više od dvije do tri sedmice, posebno po vrućem vremenu, deformirat će se uslijed skupljanja i iskrivljenja ploča. Oplata se također može deformirati kada su stalci postavljeni na uzdižuće tlo zbog svoje dinamike (uzdizanje ili slijeganje) tijekom smrzavanja ili odmrzavanja. Stoga takva oplata mora biti posebno pažljivo baždarena, kao što je gore navedeno.

U oplati se zaptivaju rupe i rupe kroz koje cementno mlijeko može procuriti. U drvenim oplatama, prorezi širine do 3,0 mm sami se zatežu zbog bubrenja ploča kada se peru. Prorezi širine od 4,0 do 10 mm izlijevaju se vučom, prethodno uvijenom u snop. Prorezi širine veće od 10 mm zapečaćeni su drvenim trakama ili penom.

Provjerava se broj ugrađenih potpornih nogu i razmak između njih. Kako bi se osigurala stabilnost, stalci se olabave zagradama. Da bi se osigurala stabilnost cijelog oplatnog sustava, stvaraju se krute ćelije od tri ili četiri nosača ("krugovi").

Prije betoniranja oplata se temeljito očisti od otpadaka i prašine ispiranjem vodom iz topa ili puhanjem komprimiranim zrakom. Smeće se uklanja iz kutija stupa kroz rupe za čišćenje u njima. Prorezi i rupe na čeliku i kombinovanoj oplati presvučeni su glinenim tijestom ili otopinom alabastera. Neposredno prije betoniranja provodi se još jedna provjera i temeljit pregled oplate: provjera nepropusnosti stezaljki za oplatu stupova, dna greda i nosača za glave stupova i ostalih nosača, odsustvo pukotine itd. beton.

Potrebno je podmazivanje čeličnih oplatnih ploča, poželjne su drvene ploče. U građevinarstvu se koriste vodene emulzije za podmazivanje na bazi ulja, sapuna, krede, praha, koje se nanose četkom ili pištoljem za prskanje. Mazivo treba osigurati da se paluba lako „izvuče“ iz betona i ne smije ostavljati tragove (mrlje) na betonskoj površini. Takođe se provjerava ispravnost ugradnje okova, čepova, ugrađenih dijelova itd. O prijemu oplate sastavlja se akt.

Eliminiraju se deformacije nastale u procesu betoniranja. Zbog toga je dežurni oplata uključen u tim betonara, koji nadzire stanje oplate tijekom betoniranja. Uočene deformacije (ispupčenje inventarnih ploča ili ploča, puknuće stezaljki itd.) Uklanjaju se u roku od 2 ... 3 sata nakon postavljanja betonske smjese. Nakon ovog razdoblja nisu dopuštene korekcije oplate kako bi se izbjegla oštećenja betona koji očvrsne.

Popravak i priprema oplate za ponovnu upotrebu

Manji popravci oplatnih ploča (promjena pojedinačnih dasaka kombinirane i drvene oplate, korekcija manjih udubljenja u čeličnim pločama itd.) Izvode se na gradilištu. Oplata sa značajnijim neispravnostima koje zahtijevaju potpunu izmjenu obloge ili zamjenu slomljenih elemenata okvira ploča itd., Šalje se u radionicu oplate na licu mjesta. Pričvršćivanje ploča i ostalih dijelova čelične oplate izvodi se u mehaničkim radionicama.

Oplata uklonjena sa betonske konstrukcije priprema se za ponovnu upotrebu, za šta se izvode sljedeće radnje:

Svi elementi se čiste od ljepljenog betona strugalicama ili četkama (uključujući mehaničke);

- vanjske površine elemenata oplate su zatamnjene (ako je potrebno);

- podmazani su svi dijelovi pričvrsnih elemenata s navojem.

Izvor: Tehnologija građevinskih procesa. Snarskiy V.I.

Armaturna tehnologija za konstrukcije

Opći postupak armiranja armiranobetonskih konstrukcija uključuje postupak ugradnje armature i ugrađenih dijelova.

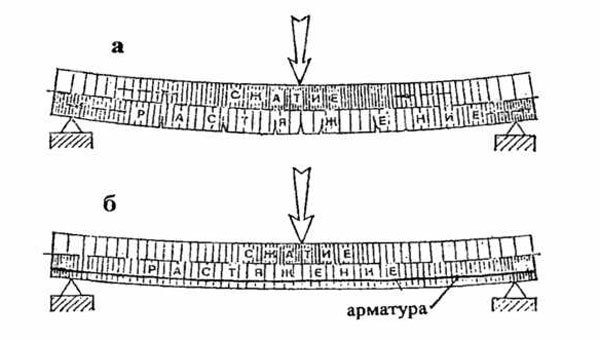

Imenovanje... Čelična armatura apsorbira vlačne sile koje nastaju u građevinske konstrukcije, jer beton dobro djeluje samo pri kompresiji (slika 4.16). Čelik je skup materijal, ali njegov udio u strukturi iznosi samo 1–3% (zapreminski).

Ugrađeni dijelovi u obliku čeličnih ploča, kutova, cijevi, vijaka itd. koriste se za pričvršćivanje konstrukcija zavarivanjem, vijčanim; za stvaranje rupa, otvora, kanala itd .; za prolazak kroz strukturu pramenova, vijaka, kao i inženjerske komunikacije.

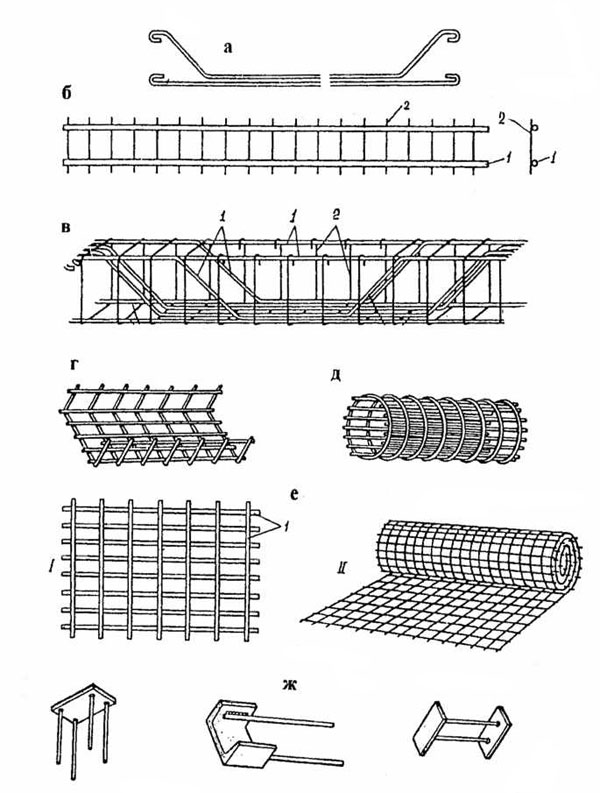

Vrsta proizvoda. Armaturni proizvodi instalirani u konstrukcijskom položaju: mreže, okviri itd., Kao i ugrađeni dijelovi (slika 4.18).

Sastav procesa:

Proizvodnja proizvoda za ojačanje i ugrađenih dijelova;

- dostava do objekta u kompletu;

- ugradnja i otpuštanje u projektnom položaju;

- dostava prema aktu.

Ulazak u proces... Oplata, postavljena u projektnom položaju, prihvaćena je prema zakonu.

Materijali (uredi)... Čelik u obliku žice promjera 3-10 mm u zavojnicama (kalemima) težine 20 i 40 kg, armaturnim šipkama promjera 10-40 mm: u snopovima težine 1,5 ... 3,0 tone. krajevi šipki su obojeni. Površina čeličnog lima može biti glatka ili s rebrima (periodični profil) kako bi se osiguralo pouzdano prianjanje na beton.

Isporuka i knjiženje čelika vrši se samo po težini. Ukupna dužina svih armaturnih čelika istog promjera mjeri se i izračunava i pomnoži s težinom jednog tekućeg metra (pm) za asortiman čelika.

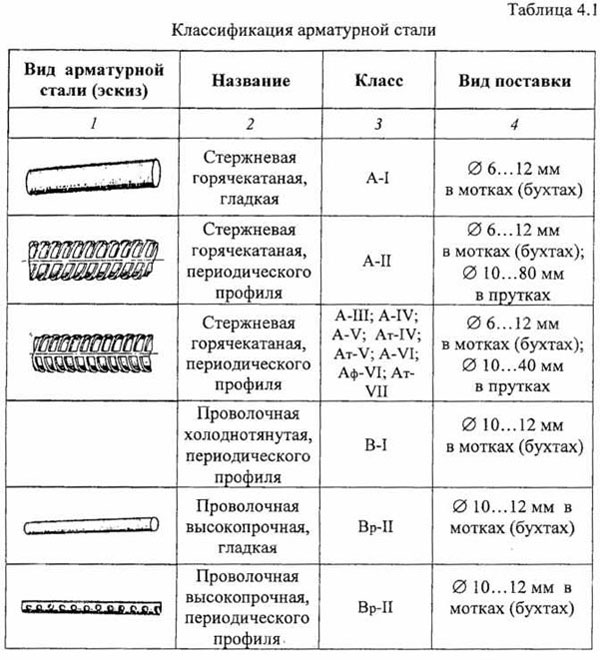

Za monolitni armirani beton koristi se armaturni čelik klasa A - I ... A-IV (Tabela 4.1). Kako se klasa povećava, čvrstoća čelika se približno udvostručuje, dok se troškovi povećavaju za samo 50–75%. Stoga je efikasno koristiti visokokvalitetne čelike. Proizvodi za ojačanje izrađeni su od čelika za ojačanje: pojedinačne šipke, okviri, mrežice (slika 4.18), kao i pramenovi i užad za prednaprezanje armature.

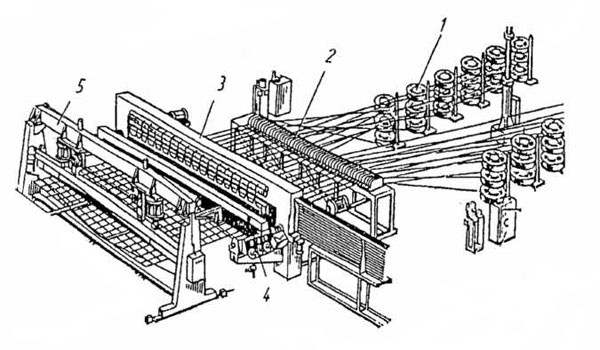

Proizvodnja... Proizvodi se, u pravilu, u tvornicama ili u armaturnim radionicama opremljenim stacionarnom opremom visokih performansi: strojevi za kontaktno spajanje i rezanje, za savijanje šipki; aparati za zavarivanje i poluautomatski uređaji, uklj. više tačaka (slika 4.17), kao i snažni mehanizmi za podizanje i transport.

Proces proizvodnje uključuje:

Ispravljanje žice;

- spajanje šipki u kontinuirani remen;

- označavanje šipki ili žice;

- rezanje na veličinu;

- savijanje elemenata (ako je potrebno);

- montaža proizvoda za ojačanje.

Gotovi proizvodi za ojačanje dovršavaju se prema vrsti konstrukcije i otpremaju na gradilište.

|

|

|

Izvor: Tehnologija građevinskog procesa. Snarskiy V.I.

Transport i skladištenje proizvoda za armiranje

Pri transportu, utovaru i istovaru armaturnih proizvoda poduzimaju se mjere za zaštitu od uništavanja i deformacija, pucanja zavarenih spojeva i iskrivljenja. Armaturne mreže i okviri prevoze se u paketima, ravnim i savijenim šipkama - vezanim u snopove.

Prostorno kavezi za ojačanje tokom transporta su sigurno pričvršćeni za vozila kako bi se isključila mogućnost njihove deformacije pod uticajem sopstvene težine i trzaja. Pri transportu proizvoda za ojačanje čija je duljina veća od 1,5 m od dužine karoserije, koriste se prikolice.

Prostorni okviri na mjestima mogućih oštećenja tokom transporta ojačani su privremenim drvenim ili metalnim zatvaračima.

Armatura se na gradilište isporučuje u kompletu kako bi se postigle sve njihove standardne veličine potrebne za nesmetan rad.

Obrada čelika za armiranje u kalemima (žica) vrši se u automatskim linijama, na kojima se mašine odmotavaju, čiste, ispravljaju i režu čelik na zadanu veličinu.

Šipke promjera do 14,0 mm ispravljaju se na mašinama za valjanje na valjcima i režu na mašinama tipa giljotina; prečnika većeg od 14,0 mm ispravljaju se na pogonjenim mašinama za savijanje i režu presnim makazama.

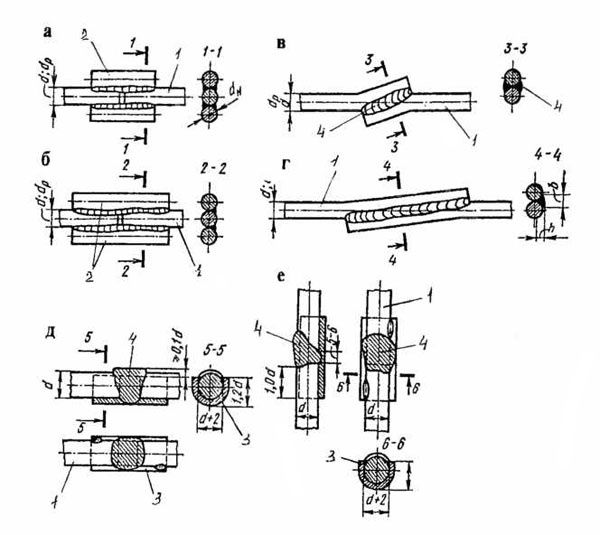

Zavarivanje se izvodi u dvije svrhe - spajanje šipki po dužini radi smanjenja otpada i povezivanje elemenata u proizvode za ojačanje (mreže, okviri). Za spajanje šipki po duljini koristi se otporno čelično zavarivanje (slika 4.20). Za spajanje elemenata koristi se poprečno električno zavarivanje (slika 4.19) na poluautomatskim aparatima za zavarivanje.

Mrežice se sastavljaju na automatskim linijama sa više tačaka: ispravljanje, označavanje, polaganje poprečnih šipki, kontaktno zavarivanje; rezanje gotove mrežaste ploče prema datoj veličini (slika 4.17).

U nekim slučajevima - uz malu količinu posla, skučene uslove, velike dimenzije proizvoda, udaljenost postrojenja, kao i uz ekonomsku izvodljivost - proizvodnja proizvoda za ojačanje obavlja se na gradilištu.

Posebnosti:

Ispravljanje čelika promjera 3 ... 10 mm (u kolutima) vrši se istezanjem vitla ili traktora;

- rezanje čelika vrši se vatrenom metodom ili reznim točkovima;

- šipke se spajaju preklapajući, prekrivačima (slika 4.19, a; b) ili pomoću zavarivanja u kadi (slika 1.19, e; f), šipke promjera do 10 mm spojene su na čeličnu traku debljine 6,0 mm;

- moguće je izvršiti spajanje šipki bez preklapanja zavarivanja, dok je količina zaobilaženja šipki 30 ... 40 promjera;

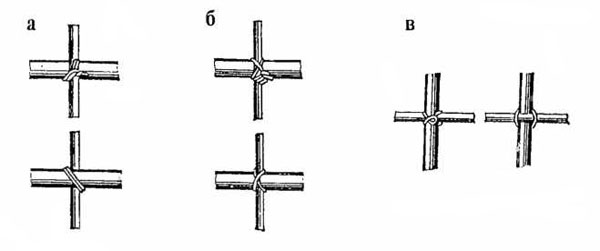

- poprečno povezivanje šipki vrši se ručnim elektrolučnim zavarivanjem ili pomoću pletene (žarene) žice (promjera 1–1,5 mm). Ovi priključci ne rade, već služe samo za sprečavanje pomicanja pojedinih šipki za vrijeme transporta i tijekom postavljanja betonske smjese (slika 4.21).

|

|

|

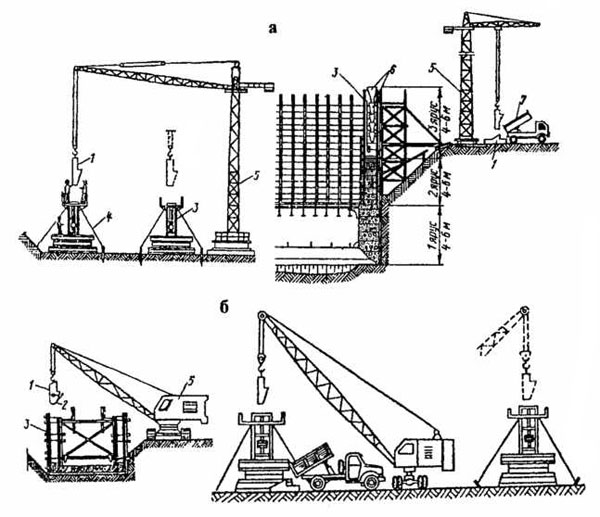

Instalacija... Proizvodi za ojačanje koji se isporučuju objektu ugrađuju se u projektni položaj ručno ili pomoću montažne dizalice i pouzdano odvezuju (sl. 4.22, 4.23).

Istovremeno, ugrađeni dijelovi u obliku ploča, nosača, vijaka, koji su neophodni za povezivanje buduće konstrukcije s drugim elementima, ugrađuju se u projektni položaj. Nakon odgovarajuće provjere, ugrađeni armaturni proizvodi i okovi predaju se u skladu sa aktom.

Izvor: Tehnologija građevinskog procesa. Snarskiy V.I.

Pretenzija armature

Metoda prednatezanja armature koristi se i u predgotovljenim i u monolitne strukture i strukture. U monolitnom dizajnu sa unaprijed zategnutom armaturom betoniraju se rasponi mostova, grede velikog raspona i podne ploče, konturni elementi školjaka i kupola, spremnici, kranske grede, visokogradnje itd.

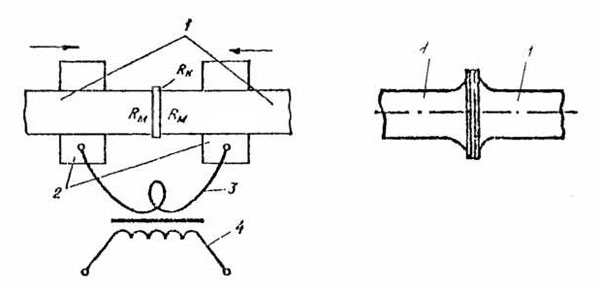

Od dva načina zatezanja armature - na graničnicima i na betonu - potonji je raširen u monolitnoj konstrukciji (slika 4.24).

Za prolaz armature napete na beton u njoj su postavljeni posebni kanali. U tu svrhu, prije betoniranja, u oplatu se ugrađuju kanali od čeličnih cijevi ili gumena crijeva sa žičanim jezgrom, koja obično ostaju u betonu.

Kada beton postigne svoju dizajnersku čvrstoću, armatura se izvlači kroz kanale u obliku snopova žica visoke čvrstoće ili čeličnih užadi. Istegnite armaturu hidrauličnim dizalicama s jednim ili dvostrukim djelovanjem. Hidrauličke dizalice jednostrukog djelovanja stvaraju sile od 60, 80, 150 tf.

Kako bi se ojačana armatura zaštitila od korozije, u kanale se ubrizgava cementni mort razreda M300.

Za prednaprezanje cilindričnih konstrukcija: silosi, rezervoari itd. Koriste se posebne mašine za namotavanje (slika 4.25). Oni izvana pokrivaju zidove konstrukcije žicom velike čvrstoće, stvarajući prednaprezanje betona u strukturi. Da bi se zaštitila od korozije, armatura se nakon namotavanja žbuka ili prekriva slojem mlaznog betona.

|

|

| Pirinač. 4.25. Stroj za namotavanje ANM-5 za zatezanje armature žice na zidove armiranobetonskih spremnika: 1 - zid spremnika; 2 - okovi za ranu; 3 - uređaj za navijanje; 4 - vučni lanac; 5 - kolica; 6 - okretni nosač |

Izvor: Tehnologija građevinskog procesa. Snarskiy V.I.

Betoniranje konstrukcija: Priprema betonske smjese. Dostava betonske smjese do objekta. Priprema za betoniranje. Prihvatanje betonske smjese

Vrsta proizvoda... Postavljena i zbijena betonska smjesa koja u potpunosti ispunjava cjelokupni unutarnji volumen oplate.

Ulazak u proces... Oplata i armatura ugrađeni u projektnom položaju moraju se izvesti prema zakonu.

Sastav procesa:

Priprema betonske smjese;

- dostava do objekta;

- dovod betonske mešavine u radno mjesto;

- polaganje betonske smjese sabijanjem;

- ekspozicija u standardnom režimu;

- dostava prema aktu.

Materijali. Betonska smjesa. Tehnološke karakteristike betonske smjese:

1. Mobilnost(nacrt standardnog konusa, cm):

Kruti 0 ... 3 cm;

- pokretni 3 ... 12cm;

- odljev 14 ... 20 cm.

Treba napomenuti da što je veća pokretljivost betonske smjese, to se lakše i brže može položiti i zbiti, ali sama smjesa postaje mnogo skuplja (veća potrošnja cementa).

2. Veličina drobljenog kamena(po frakcijama):

5 ... 10 mm;

- 10 ... 20 mm;

- 20 ... 40 mm;

- 40 ... 70 mm.

Treba imati na umu da što je frakcija drobljenog kamena sitnija, to je lakše i brže položiti i zbiti betonsku smjesu, međutim sam lomljeni kamen postaje mnogo skuplji (više troškova za njegovo drobljenje).

3. Tip rezerviranog mjesta:

Kreč, cigla, granitni lomljeni kamen;

- šljunak; ekspandirana glina; keramički šljunak;

- planina, rijeka, more, pustinjski pijesak.

4. Vrijeme postavljanja:

0,5 -1,5 sati, ovisno o marki cementa i temperaturi smjese.

Priprema betonske smjese

Betonska smjesa se priprema:

U nepokretnim betonarama kapaciteta 150 ... 300 hiljada m3 godišnje, koje su dio fabrika prefabrikovanog betona ili fabrika za izgradnju kuća (odjeljak V, slika 5.8);

Na mobilnim (iz sklopivih konstrukcija) postrojenjima kapaciteta 30 ... 50 hiljada m3 godišnje, koje opslužuju veliko gradilište ili nekoliko usko lociranih objekata. Rok rada takvih postrojenja je 3 ... 7 godina. Po završetku gradnje, postrojenje će biti premješteno u novi pogon. Takve betonare proizvode komercijalnu (gotovu) betonsku smjesu, kao i suhu betonsku smjesu (bez vode);

Na pokretnim objektima malter-betonske jedinice (RBU) kapaciteta 10 ... 20 m3 po smjeni. Proizvode gotov beton, komercijalno rješenje i suva smjese žbuke(odjeljak V, slika 5.9);

Na pokretnim betonskim mikserima malih dimenzija: za male količine posla, u skučenim uvjetima (tokom rekonstrukcije);

Na betonskim mješalicama za beton (mješalice) koje rade u stacionarnom načinu rada - u nekim slučajevima (prekid u opskrbi betonskom smjesom, hitni slučajevi itd.).

Dostava betonske smjese do objekta

Zahtjevi za isporuku smjese na lokaciju:

Dostaviti u objekt do određenog vremena ili prema satnom rasporedu;

- spriječiti raslojavanje smjese (drobljeni kamen se taloži na dnu);

- za sprečavanje gubitka vode (jako isušivanje leti);

- držati unutar određenog vremena (smjesa se stvrdne u roku od 0,5 ... 1,5 sata).

Način isporuke betonske smjese odabire se uzimajući u obzir udaljenost gradilišta od proizvođača, tip konstrukcije koja se betonira, prisustvo i tip vozila i mehanizama, svojstva betonske smjese i temperatura zraka. Vrijeme transporta ovisi o vrsti cementa i temperaturi betonske smjese. Za betonske smjese na običnom portlandskom cementu ovo vrijeme znatno varira:

Temperatura betonske smjese, ° S .... 20-30 10-20 5-10

Vrijeme transporta, min. .... 30 60 90

Ovaj vremenski period uključuje sljedeće operacije:

Utovar betonske smjese u vozila iz bunkera betonare;

- njegov prevoz do objekta;

- utovar u kontejnere za točenje (kante, bunkeri);

- hranjenje i polaganje u strukturu.

Maksimalno dozvoljeno trajanje prevoza određuje se empirijski. Najveća udaljenost za prevoz betonske mješavine ovisi o dozvoljenom vremenu puta, stanju na cestama i prosječnoj brzini vozila. U prisustvu asfaltiranih puteva, udaljenost doseže 30-35 km, za neasfaltirane ceste - ne više od 15-18 km.

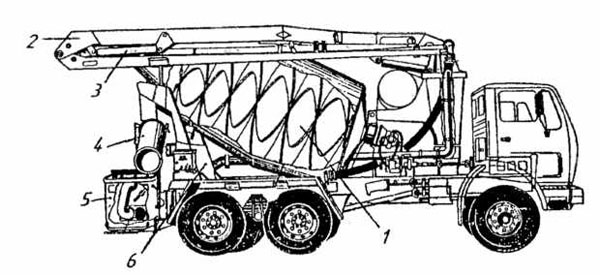

Za isporuku betonske smjese koriste se kiperi nosivosti 5 ... 8 tona, kao i pokretne betonske mješalice (mješalice) zapremine 4 ... 8 kubika (slika 4.26). Isporuka mikserom isključuje raslojavanje (uslijed miješanja na putu) i sušenje betonske smjese. Ako procijenjeno vrijeme putovanja premašuje vrijeme vezivanja određene betonske smjese, tada je moguće dostaviti suhu smjesu miješalicom i pomiješati je s vodom u objektu neposredno prije postavljanja u strukturu. Ova tehnologija omogućava isporuku visokokvalitetnih betonskih smjesa na velike udaljenosti ili u teškim uvjetima (planine, šumski putevi, močvarna područja), kao i u uvjetima negativnih temperatura.

Priprema za betoniranje

Prije betoniranja provjeravaju se oplata i skele koje je podupiru; pouzdana ugradnja nosača skela i klinova ispod njih, pričvršćivači oplate, bez pukotina.