La mezcla de hormigón debe colocarse sobre una base preparada y limpia, calibrada al nivel de diseño. Estructuras de hormigonado

Información general... Antes del inicio del hormigonado, verifique la conformidad del encofrado con el proyecto, la posición del refuerzo, las partes empotradas, las dimensiones geométricas del encofrado, su resistencia y estabilidad, la disponibilidad de dispositivos para un trabajo seguro y conveniente. Los resultados del control se elaboran mediante un acto.

Al colocar hormigón sobre una base natural, compruebe la corrección del dispositivo de preparación de la base.

Inmediatamente antes de hormigonar, limpian el encofrado de suciedad y escombros, eliminan todos los huecos y fugas en el encofrado. Una hora antes de colocar el hormigón, el encofrado de madera se humedece abundantemente y los escudos metálicos se lubrican con compuestos especiales. Una vez más, verifique la posición del refuerzo y comience a colocar la mezcla de hormigón. Las estructuras masivas y extendidas de hormigón y hormigón armado se hormigonan con secciones de acoplamiento separadas. Esta área se llama mapa de bloques o hormigonado. Dividir la estructura a hormigonar en secciones según características estructurales o tecnológicas. Por ejemplo, la estructura de una presa de una estructura hidráulica se divide en bloques de temperatura.

El espacio entre las secciones individuales se llama juntas de expansión. Las juntas de dilatación se subdividen en sedimentarias, de temperatura y de contracción.

Las juntas de asentamiento están diseñadas para separar algunas estructuras de otras. Por ejemplo, la base del equipo está separada del piso de concreto con una costura de 7 ... 10 mm de espesor para que la carga del equipo no se transfiera a los elementos del piso.

Las juntas de expansión están diseñadas para compensar la expansión o contracción de estructuras y estructuras cuando la temperatura sube o baja (por ejemplo, al construir pavimentos de carreteras y aeródromos, etc.) La distancia entre las juntas de expansión y el ancho de las juntas está determinada por cálculo.

Las juntas de contracción se colocan al erigir estructuras masivas y extendidas para evitar el agrietamiento durante la contracción del concreto endurecido.

Las juntas de dilatación se rellenan con materiales fácilmente deformables (caucho-betún, masillas de betún-polímero, selladores de tiokol).

Al hormigonar estructuras, las roturas tecnológicas son inevitables (fin del turno, roturas en la entrega del hormigón, instalación de armaduras, etc.). En estos casos, se arreglan las costuras de trabajo. La costura de trabajo es el plano a lo largo del cual el hormigón recién colocado se une al hormigón previamente colocado. A diferencia de las juntas de expansión, las juntas de trabajo excluyen el movimiento de las superficies contiguas entre sí y no deben reducir la capacidad de carga de la estructura. La ubicación de las costuras de trabajo está determinada por el proyecto para la producción del trabajo y se indica en los dibujos de trabajo. La ubicación de la costura de trabajo se asigna de tal manera que la capacidad de carga de la estructura se reduce en menor medida. Entonces, al hormigonar columnas, las costuras de trabajo se pueden colocar a lo largo de la altura de la columna al nivel de la parte superior de la base, en la parte inferior de las vigas que descansan sobre las columnas, así como en la parte inferior de las consolas de la grúa.

Al instalar pisos acanalados monolíticos, las costuras de trabajo se organizan en secciones donde hay un momento de flexión menor, es decir, la carga sobre la estructura es mínima. Dichas secciones están ubicadas a una distancia de 1/3 de los soportes intermedios (columnas) a un lado y al otro. El hormigonado se realiza en paralelo a vigas o vigas.

En vigas, vigas y losas, la costura de trabajo se coloca verticalmente. La costura se arregla instalando una tabla de madera con ranuras de refuerzo.

Si hay una interrupción en el hormigonado durante más de 2 horas, la colocación se reanuda solo después de que el hormigón se haya endurecido al menos 1,5 MPa. Con una resistencia por debajo de 1,5 MPa, una mayor colocación conducirá a la destrucción de la estructura del hormigón previamente colocado como resultado de la acción dinámica de vibradores y otros mecanismos.

Arroz. 1. La ubicación de las costuras de trabajo durante el hormigonado: a-c - columnas, d - pisos durante el hormigonado en una dirección paralela a las vigas, d - la misma, perpendicular a las vigas; 1 - correas, 2 - vigas, /-/...IV-IV- lugares de posibles costuras de trabajo

Antes de reanudar el hormigonado, la superficie de hormigón se limpia de polvo, suciedad y escombros.

Arroz. 2. Construcción de juntas de trabajo: a - en losas, b, c, d - en paredes; 1 lama, 2- tabique en el encofrado de muro, 3- listón ondulado de cobre

Las cimentaciones de equipos y estructuras con modo de funcionamiento dinámico (soportes de líneas de transmisión de energía, cimentaciones de turbomáquinas, equipos de forja y prensado, torres de TV, etc.), que vibran y las transmiten a las cimentaciones, se hormigonan de forma continua, independientemente de su tamaño. . Las cimentaciones diseñadas para cargas estáticas se pueden hormigonar de forma intermitente.

ACUESTATE mezcla de concreto capas horizontales, y debe ajustarse perfectamente al encofrado, refuerzo y partes empotradas de la estructura. Las capas se colocan en la misma dirección y del mismo grosor.

El espesor de la capa a hormigonar se establece en base a la profundidad de vibración: 30 ... 50 cm con vibración manual y hasta 100 cm cuando se utilizan vibradores montados y vibropaquetes.

Al erigir estructuras masivas, se recomienda el hormigonado escalonado. La duración de la colocación de cada capa no debe exceder el tiempo de fraguado de la capa anterior. En cada caso específico, el tiempo de colocación y superposición de capas lo determina el laboratorio, teniendo en cuenta los factores de temperatura y las características de la mezcla.

Cuando se compacta la capa colocada, el vibrador profundo debe penetrar 10 ... 15 cm en la capa colocada previamente y licuarla. Esto logra una mayor resistencia de la unión a tope de las capas. Si, cuando el vibrador se sumerge en una capa previamente colocada, se forman grietas no flotantes, lo que indica la formación de una estructura de cristalización del concreto, entonces se detiene el hormigonado y se arregla un orificio de trabajo.

Al hormigonar estructuras, limpian sistemáticamente el refuerzo, el encofrado y las partes empotradas del mortero adherido y protegen la mezcla de hormigón de la precipitación.

Las estructuras macizas se hormigonan mediante encofrados de hormigón armado, abatibles y móviles a partir de elementos unificados o formas de bloque. Paneles de encofrado área grande, así como los paneles del marco de refuerzo, se montan mediante grúas. Su fijación debe ser confiable y soportar cargas tecnológicas de mezcla de concreto, máquinas, mecanismos y herramientas manuales. El encofrado montado y preparado para hormigonado se toma según acto.

La zona de hormigonado se divide en bloques. En caso de hormigonado capa a capa, cada bloque tiene tres zonas: suministro, nivelación y compactación de la mezcla de hormigón. Cada zona está servida por un cierto número de mecanismos. El proceso principal que determina la velocidad de hormigonado es la compactación. Además, la velocidad requerida de hormigonado también se determina a partir de la condición de que cada porción anterior de la mezcla de hormigón se cubra con la siguiente, con la elaboración de vibración previa al inicio del fraguado del hormigón en ambas porciones.

Teniendo en cuenta el grosor de las capas a colocar, los lugares de colocación y el nivel de la superficie de cada capa y la distancia entre cada porción en una fila se indican en los paneles internos del encofrado.

La mezcla de hormigón se suministra a cimientos macizos mediante bombas de hormigón, transporte neumático, vibroboth, cintas transportadoras, transporte a motor y cangilones mediante grúas.

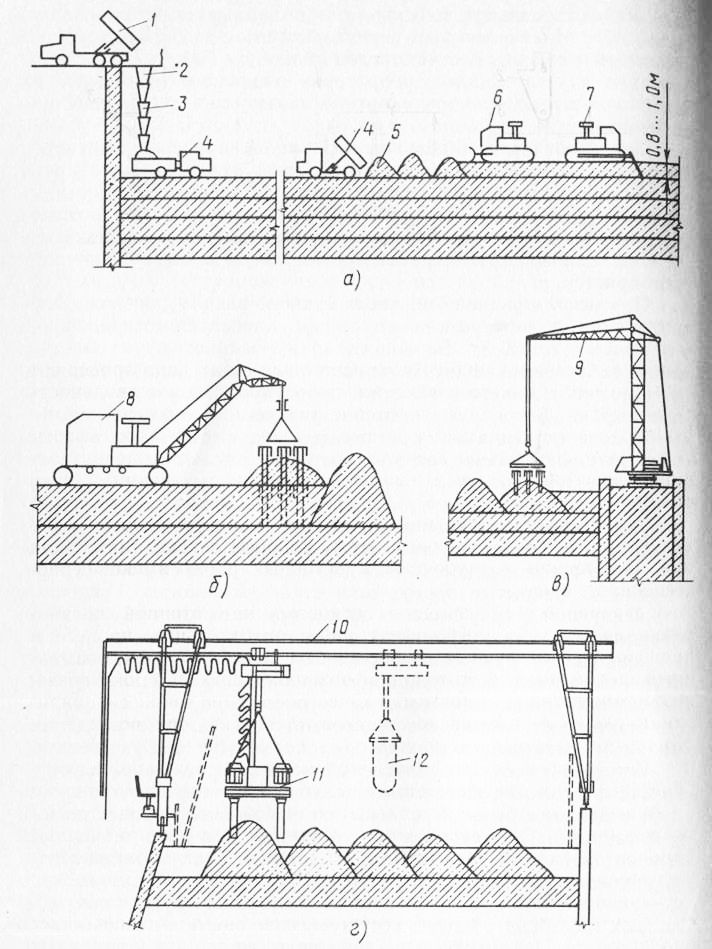

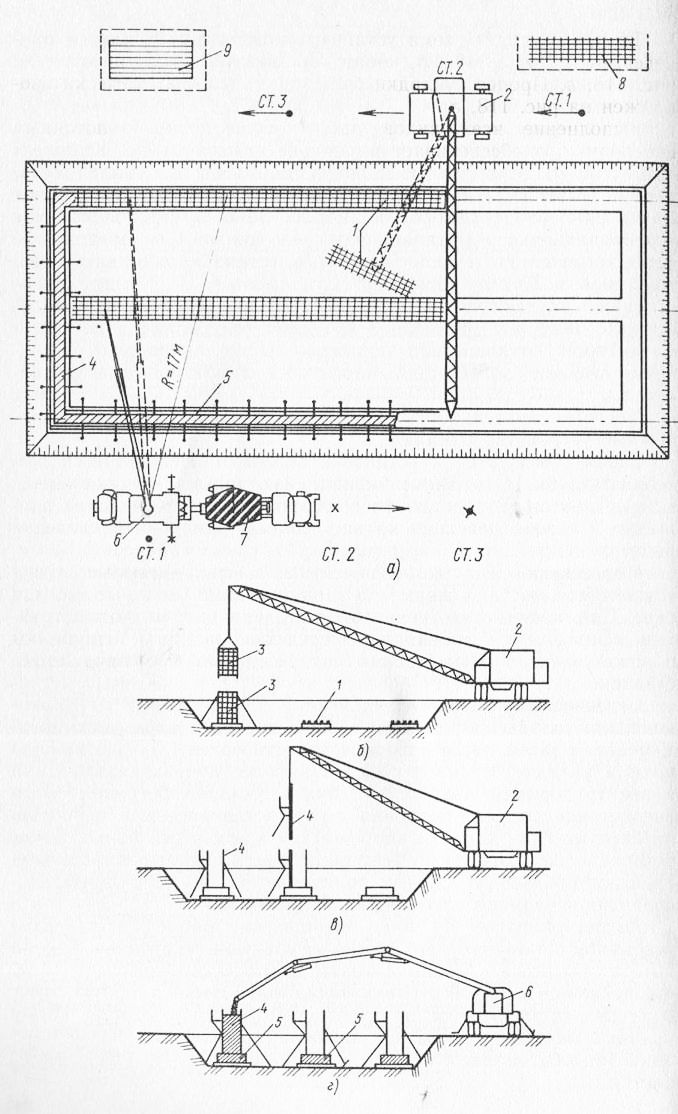

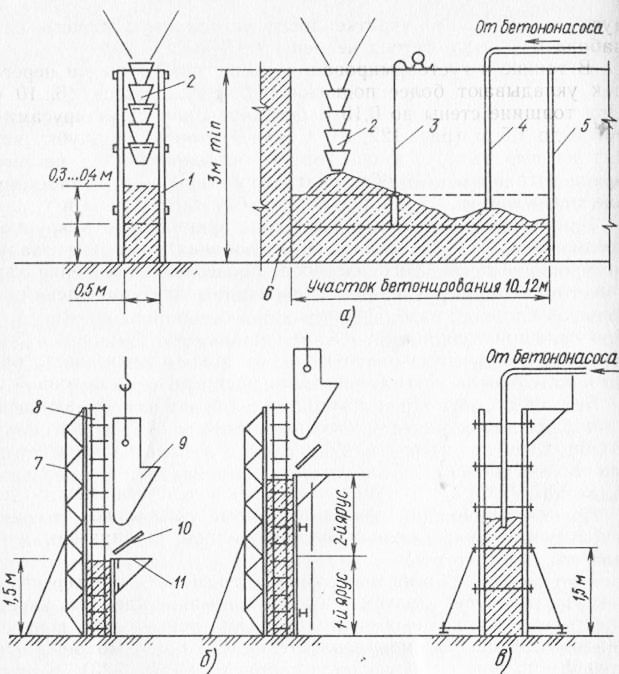

Con el hormigonado escalonado, primero se coloca la primera capa, luego la segunda, etc. El espacio entre cada capa es de 4 ... 5 m Las zonas de suministro, nivelación y compactación se transfieren sucesivamente de capa a capa. Por ejemplo, al hormigonar matrices de estructuras hidráulicas, se utiliza la tecnología de colocación de hormigón en capas de 0,8 ... 1 m de espesor utilizando tractores eléctricos de pequeño tamaño 7, en los que se cuelga un conjunto de vibradores profundos (Fig.115, a) . La mezcla se compacta en tiras de hasta 2,5 m de ancho a una velocidad de desplazamiento del tractor de 1 ... 1,5 m / min. La mezcla se alimenta desde el paso elevado a través de la tolva receptora 2 y el vibrobot 3 hasta el camión de hormigón 4, y desde allí se descarga sobre la banda de hormigonado. La capa se nivela con una topadora 6, cuya cuchilla se cuelga de un tractor de pequeño tamaño y se compacta con un paquete de vibradores profundos colgado de otro tractor del mismo tipo.

Para grandes volúmenes de trabajo, se utilizan 2 ... 3 tractores, que se mueven superponiendo las tiras de hormigonado en 0,3 ... 0,5 m.

En la ingeniería hidráulica, los manipuladores eléctricos autopropulsados se utilizan ampliamente, en cuyos brazos se cuelgan paquetes planos o volumétricos de vibradores. Los manipuladores se mueven sobre la mezcla de hormigón recién colocada y capas compactas con un espesor de más de 1 m El uso de un paquete de potentes vibradores reduce la necesidad de levantar vehículos y personal de mantenimiento.

Al hormigonar bloques en encofrados de hormigón, se utilizan grúas pórtico y torre. La vía de la grúa pórtico se ubica sobre muros de hormigón armado, que sirven de encofrado. La mezcla se sirve en cubos de 12 y se compacta con un paquete de vibradores. Al final del hormigonado del bloque o sección, la grúa pórtico se mueve a un nuevo agarre y se repite el proceso.

Cuando se utilizan grúas torre, el área de hormigonado, dependiendo del radio de la pluma de la grúa, es de 10 ... 30 m La grúa torre se coloca en un bloque adyacente previamente hormigonado. La mezcla de hormigón se alimenta en cubos y se compacta con un paquete de potentes vibradores colgados del gancho de la grúa. Hormigonado en capas (espesor de capa hasta 1 m).

La altura de los cimientos escalonados para las columnas de los edificios industriales, dependiendo de la profundidad de su colocación, puede alcanzar los 3 mo más.

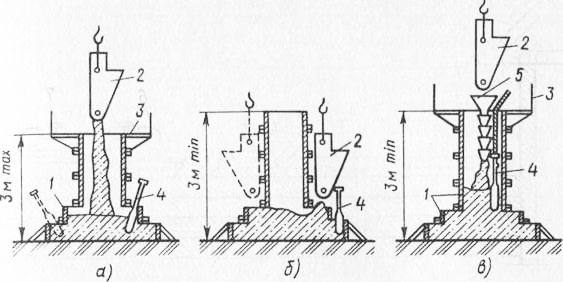

Con una altura de cimentación de hasta 3 m, se hormigonan en capas. Inicialmente, se rellena el encofrado de la parte escalonada de la base. La mezcla de hormigón se suministra mediante cubos o una bomba de hormigón desde la plataforma de trabajo. Cada capa está trabajada con vibradores. Las superficies abiertas de los escalones están protegidas con escudos, lo que evita que la mezcla gotee, especialmente cuando vibra. Luego continúe la colocación de la mezcla de hormigón en la subcolumna.

Con una altura de cimentación de más de 3 m, la mezcla de concreto se alimenta al encofrado de los escalones desde un cucharón y al encofrado de la rótula, con un tronco de enlace.

Hormigonado en capas o en continuo con la compactación vibratoria obligatoria de cada capa con vibradores manuales.

Al compactarse, la mezcla de hormigón ejerce una alta presión hidrostática sobre los muros del encofrado, por lo que los elementos del encofrado deben ser reforzados para evitar desplazamientos y deformaciones. La mezcla de hormigón recién vertida en el período inicial de endurecimiento da algo de sedimento. Si la base se hormigona a la altura completa de una vez, entonces, en la zona de transición de la parte escalonada a la subcolumna, se pueden formar grietas por contracción, lo que reducirá la capacidad de carga y la durabilidad de la base. Por tanto, al finalizar el hormigonado de los peldaños, se dispone una ruptura tecnológica para que el hormigón gane resistencia y algo de su asentamiento. Luego se hormigona la subcolumna.

Después de terminar el ciclo de hormigonado, las superficies de hormigón abiertas se alisan con llana o palas. Las dimensiones de la cimentación a hormigonar y su posición en el plano deben corresponder a las de diseño, por lo tanto, antes del hormigonado, verifique cuidadosamente la correspondencia de las marcas axiales con los ejes de las cimentaciones, la correcta instalación y fijación de los elementos de encofrado. , la posición jaula de refuerzo, encofrado del vidrio de cimentación y su altura de instalación. Los riesgos de faro sirven de guía para la colocación de la mezcla, que se aplica con pintura indeleble a las paredes interiores del encofrado.

Arroz. 3. Esquema de hormigonado de matrices de estructuras hidráulicas: a - compactación de capas de la mezcla con un paquete de vibradores instalados en el tractor, b - el mismo, un manipulador con un paquete de vibradores, c, d - el mismo, usando grúas torre y pórtico; 1 - camión volquete, 2-bunker, 3-vibrobot, 4-camión de hormigón, 7 Descarga de hormigón, 6 - nivelación con una topadora eléctrica, 7 - compactación con un paquete de vibradores en un tractor eléctrico, 8 - manipulador, 9 - usado grúa, 10 - grúa pórtico, 11 - paquete de vibradores, 12 - cucharón con mezcla de hormigón

Arroz. 4. Esquemas de hormigonado de cimentaciones escalonadas: 1 - encofrado de la cimentación, 2 - cubos con mezcla de hormigón, 3 - piso de trabajo con valla, 4 - vibrador, tronco de 5 enlaces

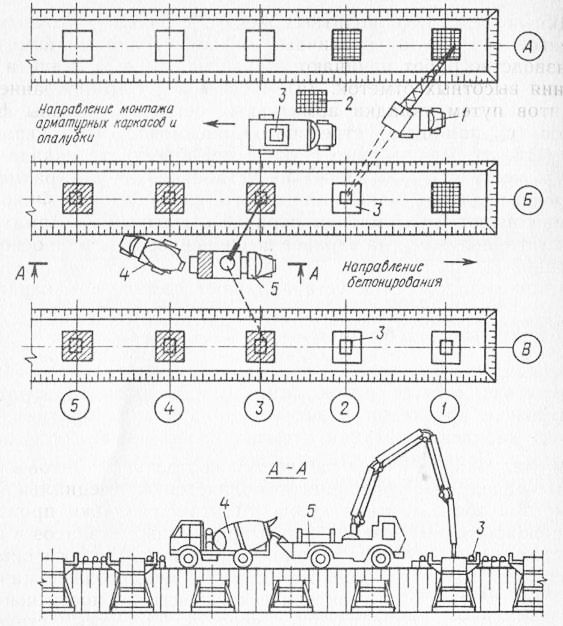

Por lo general, se está erigiendo un grupo completo de cimientos en un sitio de construcción al mismo tiempo, por lo tanto, los problemas de gestión laboral al realizar trabajos de encofrado y concreto son de suma importancia.

La producción moderna se basa en la organización del flujo del trabajo, cuando la ejecución del trabajo en procesos individuales se realiza con un turno de tiempo durante un período determinado, llamado paso de flujo. Esta técnica permite reducir el tiempo requerido para la construcción de estructuras y mejorar la calidad debido a la estrecha especialización del trabajo y la compleja mecanización. Entonces, durante la construcción de los cimientos, se pueden distinguir tres corrientes. El primer flujo es el refuerzo de cimentaciones, el segundo es la instalación del encofrado, el tercero es el hormigonado.

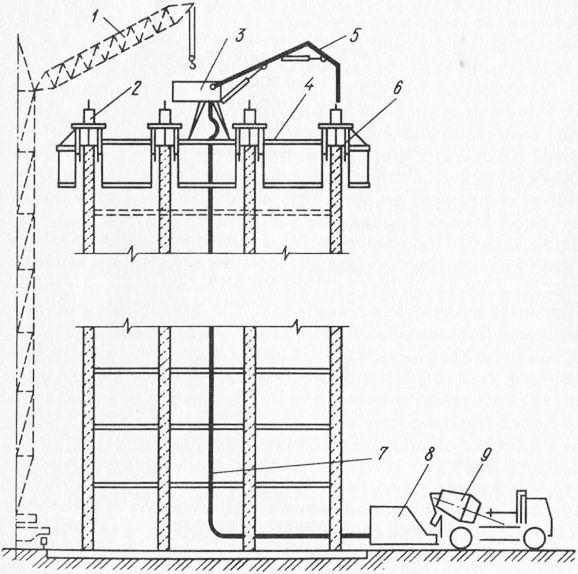

Las jaulas de refuerzo y los paneles de encofrado se entregan por carretera. Se descargan y montan mediante una grúa sobre camión. La mezcla de hormigón se transporta mediante camiones hormigonera y un camión bomba de hormigón.

Primero, un enlace de 2 ... 3 personas ensambla las jaulas de refuerzo. Con un retraso de 1 ... 2 turnos, otro enlace fija el encofrado. El hormigonado comienza con un retraso de 2 ... 3 turnos desde el primero. El enlace que fija el encofrado también quita el encofrado.

El proceso líder en la construcción de cimientos es el proceso de hormigonado, por lo tanto, el número de trabajadores en cada flujo se calcula de tal manera que su trabajo no se quede atrás y no supere el trabajo del flujo líder. Con los procesos de flujo rítmico, el tiempo de ejecución de los enlaces en cada proceso debe ser el mismo.

Arroz. 5. Esquema de producción en línea del trabajo en el dispositivo. cimientos monolíticos tipo de vidrio: 1 - camión grúa, 2 jaulas de refuerzo, 3 - bloques de encofrado, 4 - camión hormigonera, 5 - bomba de hormigón

Para la organización del trabajo de transmisión, todo el objeto se divide en capturas. Un tramo, parte de un tramo o los cimientos de un eje pueden servir como prensión. Cada eslabón, habiendo completado el trabajo en un agarre, se mueve a otro y su lugar lo ocupa un eslabón del siguiente flujo. Por lo tanto, moviéndose secuencialmente de una captura a otra, se realiza todo el alcance del trabajo.

Al calcular el flujo, se debe tener en cuenta el momento del desmontaje de los cimientos, ya que determinan la duración total del trabajo y la cantidad requerida de kits de encofrado. Los métodos de endurecimiento acelerado del hormigón se utilizan para reducir el tiempo necesario para retirar el encofrado (por ejemplo, calentar la mezcla antes de la colocación, encofrado termoactivo, agregar aditivos).

Para la construcción de cimientos de tiras de hormigón armado monolítico, se utilizan varios complejos mecanizados. La producción del trabajo comienza con un desglose de las líneas centrales y la determinación de las elevaciones. A continuación, se refuerzan los cimientos colocando mallas de refuerzo de las plantas de los cimientos mediante una grúa neumática de pluma. La malla de refuerzo del almacén in situ se alimenta al lugar de colocación. Antes de instalarlos, se colocan abrazaderas para crear una capa protectora de hormigón. Las abrazaderas se instalan en un patrón de tablero de ajedrez con un paso de 1 m. Las mallas de refuerzo se instalan sobre una base de hormigón prefabricada con un espesor de 8 ... 10 cm.

Después de colocar las redes, se instalan jaulas de refuerzo, que se verifican, enderezan y fijan temporalmente mediante abrazaderas, tirantes o puntales. Luego, las varillas de las jaulas de refuerzo se sueldan a la malla de la suela de cimentación.

Una vez asegurados finalmente los marcos, se retiran los sujetadores temporales.

Luego proceda a la instalación del encofrado. Se utiliza encofrado de paneles, que se ensambla a partir de paneles separados en paneles agrandados. Esta operación se lleva a cabo en un sitio especial 9 en el área de la grúa. La instalación del encofrado se lleva a cabo después de la fijación final de las jaulas de refuerzo a la posición de diseño. Primero, se instala y fija el encofrado de la parte escalonada de la base, luego los paneles de encofrado de las paredes. Para garantizar la inmutabilidad geométrica de las estructuras, se utilizan medios especiales: puntales, abrazaderas y amarres. Las luchas longitudinales se utilizan para combinar los escudos.

El hormigonado se realiza con pinzas de 10 ... 12 m de longitud Inicialmente, la mezcla de hormigón se coloca en la parte escalonada de la cimentación y luego, después de una ganancia de resistencia de más de 1,5 MPa, se coloca hormigón en las paredes. El más productivo y que requiere menos mano de obra es el suministro y la colocación de mezcla de hormigón mediante bombas de hormigón. La mezcla de hormigón se entrega en auto-hormigoneras, desde donde se descarga en la tolva receptora de la auto-bomba de hormigón, desde donde la mezcla se alimenta al encofrado a través de la tubería de hormigón. La colocación se realiza en capas de 40 ... 50 cm de espesor con vibración obligatoria con vibradores profundos.

La bomba de hormigón, a medida que se realiza el trabajo en la cuchara, se mueve a lo largo de la parte superior de la excavación hasta el siguiente estacionamiento. La pluma de una bomba de hormigón con manipulador tiene un alcance de 17 m, lo que permite colocar la mezcla desde un estacionamiento hasta cualquier punto del encofrado a una distancia que no exceda el alcance de la pluma. Después de colocar la mezcla de concreto en la empuñadura, el camión se traslada a un nuevo estacionamiento. Entonces el ciclo se repite.

El esquema tecnológico para la instalación de jaulas de refuerzo se muestra en la Fig. 118, b, instalación de paneles de encofrado - en la Fig. 118, c. El proceso de colocación de la mezcla de hormigón se muestra esquemáticamente en la Fig. 118, d.

Todo tipo de trabajo se realiza de forma continua, lo que asegura una construcción rítmica. El kit de encofrado se adopta de tal manera que es suficiente para un trabajo continuo. Después de colocar la mezcla de hormigón en el primer y segundo agarre, se desmonta el encofrado del primer agarre y se instala en el tercero. A continuación, se desmonta el encofrado de la segunda garra y se instala en la cuarta, etc. Los cimientos se retiran una vez que el hormigón ha alcanzado su resistencia al decapado. El desmontaje del encofrado se realiza en orden inverso al de la instalación. Los paneles de los paneles se desconectan, se liberan de las soleras y se levantan del hormigón. Luego, usando una grúa, los paneles se retiran y se mueven a lugar de trabajo para limpieza y lubricación. Después de eso, se desmantela la parte escalonada de la base.

Al realizar el trabajo, se debe prestar especial atención a la ubicación correcta de los paneles de encofrado en relación con las líneas centrales, la ubicación de diseño de las jaulas de refuerzo, el cumplimiento de las marcas de elevación, asegurando la estabilidad del encofrado, así como el cumplimiento de todas las reglas para trabajo seguro.

Preparaciones, suelos y losas de cimentación... Las preparaciones de hormigón para pisos se colocan en áreas planificadas previamente de la base en forma de suelo compactado o piedra triturada. Cuando se transporta hormigón mediante bombas de hormigón, se utilizan mezclas con un tiro de cono de 5 ... 6 cm, y cuando se transporta hormigón en camiones de hormigón, se utilizan mezclas de hormigón inactivas con un tiro de cono de 0 ... 2 cm.

La zona de hormigonado se divide en franjas de 3 ... 4 m de ancho, se instalan placas de guía de balizamiento. El borde superior del tablero debe estar nivelado con la superficie de la preparación de hormigón. La mezcla de hormigón se descarga en el lugar de hormigonado directamente de un camión de hormigón o se suministra mediante una bomba de hormigón, se nivela parcialmente a mano y luego se compacta con soleras vibratorias. Las tiras se hormigonan a través de una, y las intermedias, después de que el hormigón se haya endurecido en las tiras adyacentes. Antes de hormigonar las tiras intermedias, se retiran las tablas del faro.

Arroz. 6. Diagrama de los cimientos de la tira: a - el plano del objeto con el movimiento de la grúa y la bomba de hormigón, b - el diagrama de instalación de los bloques de refuerzo, c - el diagrama de instalación de los paneles de encofrado, d - hormigonado base de tira; 1 - malla de refuerzo de la parte escalonada de la cimentación, 2 - grúa de ruedas neumáticas, 3 jaulas de refuerzo, 4 - paneles de encofrado, 5 - parte escalonada de la cimentación, 6 bombas de hormigón, 7 camiones hormigonera, 8 - almacenamiento área de productos de refuerzo, 9 - área para montaje de paneles a gran escala, limpieza y lubricación del encofrado; Posición ST de la grúa giratoria y el estacionamiento del camión bomba de hormigón

Al hormigonar losas de cimentación, fondos de tanques, tanques de sedimentación y otras estructuras con un espesor de 0,15 ... 1 m con refuerzo denso, los métodos de colocación y compactación del hormigón se determinan teniendo en cuenta su caracteristicas de diseño... Las losas de cimentación de área grande se dividen en bloques de hormigonado o mapas. Con un gran espesor de losas, las tarjetas se toman con un ancho de 5 ... 10 m, dejando entre ellas tiras divisorias con un ancho de 1 ... C5 m. Se instala un encofrado de madera en los bordes de los bloques.

La mezcla de hormigón es alimentada por grúas en cubos o por una bomba de hormigón hacia el hormigón previamente colocado. Las cardas se hormigonan en fila una tras otra en una capa utilizando vibradores manuales o mecanizados. Se nivelan con paletas especiales.

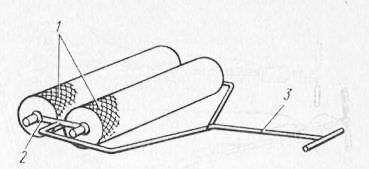

Al hormigonar losas y revestimientos a partir de mezclas móviles, se utiliza un dispositivo alisador (Fig.121), que consta de dos rodillos huecos 1, conectados por un soporte 2. La superficie de los rodillos se cubre con una malla con una celda de 10X10 mm . Al eje de uno de los rodillos se une un mango 3. Cuando el dispositivo se rueda hacia adelante y hacia atrás, la superficie de hormigón se nivela y se vuelve lisa y homogénea.

Para alisar superficies hechas de mezclas de hormigón inactivas, se utilizan paletas, medias paletas, paletas, raspadores de varios diseños.

Paredes y tabiques. La característica del hormigonado de muros y tabiques depende de su espesor y altura, así como del tipo de encofrado utilizado para su construcción.

Al erigir muros en un encofrado plegable, se hormigonan en secciones con una altura de no más de 3 m. Se coloca una mezcla de hormigón con un calado de cono de 4 ... 6 cm en muros con un espesor de más de 0,5 m con un calado de cono de 4 ... 6 cm. Para una longitud de más de 20 m, los muros se dividen en secciones de 7 ... 10, y se instala un encofrado divisorio de madera en el borde de las parcelas. La mezcla de hormigón se alimenta directamente al encofrado en varios puntos a lo largo del sitio mediante cangilones, tolvas vibratorias y bombas de hormigón. Con una altura de pared de más de 3 m, se utilizan troncos de enlace. El hormigón se coloca en capas horizontales con un espesor de 0,3 ... 0,4 m con la vibración obligatoria de la mezcla.

Arroz. 7. Esquema tecnológico del dispositivo de pavimentos de hormigón a partir de mezclas de hormigón móviles: 1 - hormigonera, 2 - vibrador, 3 - tablero de balizamiento, 4 - soportes para tableros de balizamiento, 5 - regla vibrante, 6 alfombras de vacío, 7 manguitos de succión , 8 - Paleta de discos SO-YuZ, 9 - Alisadora SO-170, 10- Unidad de vacío, 11-Panel de control, 12 - Contenedor para almacenamiento y transporte de tapetes, 13- Baño de aclarado

Arroz. 8. Dispositivo de suavizado:

Arroz. 9. Esquemas tecnológicos para el hormigonado de muros con un espesor de 0,5 y una altura de más de 3 m (a), muros delgados (b) y hormigonado en capas muros con suministro de mezcla mediante bombas de hormigón (c): 1 - encofrado, 2 - tronco de enlace con embudo, 3 - vibrador con eje flexible, 4 - manguera de bomba de hormigón, 5 - encofrado separador, 6 - sección del muro previamente hormigonada, 7 - escudo de encofrado externo, 8 jaula de refuerzo, 9 - cubo con hormigón, 10 - placa de guía, 11 - andamio para trabajadores

No se recomienda aplicar la mezcla en un punto, ya que se formarán capas sueltas inclinadas que reducen la calidad superficial y la homogeneidad del hormigón. En el proceso de hormigonado, se monitorea la posición del refuerzo y se evita su desplazamiento de la posición de diseño. El hormigonado se reanuda en un sitio que apenas tiene altura después de la construcción de la costura de trabajo y la resistencia del hormigón es de al menos 0,15 MPa.

Las mezclas de hormigón más móviles (6 ... 10 cm) se colocan en estructuras delgadas y densamente reforzadas de paredes y particiones. Con un espesor de pared de hasta 0,15 m, el hormigonado se realiza en niveles de hasta 1,5 m de altura.En un lado, el encofrado se erige a la altura completa y desde el lado de hormigonado hasta la altura del nivel. Esto permite una operación cómoda. Habiendo hormigonado el primer nivel, se aumenta el encofrado del siguiente, etc.

Al erigir estructuras monolíticas las paredes en el encofrado de paneles grandes, antes del inicio del hormigonado, limpie el encofrado de los escombros y el mortero de cemento, verifique la posición de los marcos, el estado del equipo, el inventario y los dispositivos utilizados al colocar la mezcla de hormigón.

La mezcla de hormigón se suministra al lugar de colocación con una bomba de hormigón. Cuando se alimenta a gran altura, la bomba de hormigón se conecta a la tubería principal de hormigón. Para la distribución de la mezcla de hormigón en el encofrado se proporcionan mangueras de goma flexibles de hasta 8 m de longitud, se arranca el hormigón desde la zona más alejada, lo que permite desmontar gradualmente la tubería de hormigón a medida que se va liberando.

Los muros están hormigonados con secciones encerradas entre puerta o aberturas de ventanas... La mezcla se coloca con un espesor de 30 ... 40 cm con la vibración obligatoria con vibradores profundos.

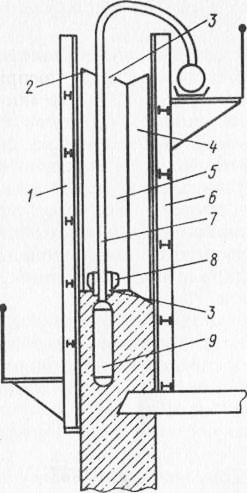

Al hormigonar paredes externas en encofrados volumétricos ajustables y de paneles grandes, se presta especial atención a la calidad del sellado de las áreas del alféizar de la ventana. Para este propósito, se proporcionan orificios en las paredes superior e inferior de las aberturas por las que se pasa el vibrador (Fig. 10). Se instala un inserto en el orificio inferior, que sirve como guía para el vibrador. Una vez finalizado el hormigonado y desmontaje del encofrado, se retira. Después de vibrar, el orificio superior se cierra con la placa 2. La mezcla de hormigón debe compactarse con especial cuidado directamente en las paredes del encofrado, en las aberturas e inserciones de puertas y ventanas, en las esquinas de las paredes. Esto aumenta la confiabilidad de las estructuras, reduce los costos de mano de obra para eliminar el pandeo y reforzar las áreas de concreto sin trabajar. La obtención de uniones estrechas de muros internos y externos aumenta la capacidad de carga del edificio.

Paredes del tanque, pozos de gota y otras estructuras similares se hormigonan en capas con un espesor de 0,4 ... 0,5 m, distribuyendo uniformemente el hormigón en todo el perímetro. El hormigón colocado se compacta con vibradores profundos o articulados. Las capas de hormigón se colocan continuamente una tras otra.

Al erigir muros en un encofrado deslizante, se prepara un stock antes de hormigonar materiales necesarios(piezas en bruto de refuerzo, piezas empotradas, calentadores, bielas, etc.), medios de mecanización para el transporte de materiales y productos semiacabados, suministro eléctrico fiable de la instalación, equipo de soldadura, medios para el movimiento horizontal de hormigón, piezas de refuerzo y empotradas .

Arroz. 10. Esquema de compactación de la mezcla de hormigón debajo de los abridores de ventanas:

1 - panel exterior encofrado, 2 - placa, 3 orificios superiores, 4, 5 - abridor, 6 - panel interior encofrado de bloques, 7 - manguera flexible, 8 insertos, 9- parte de trabajo del vibrador

En primer lugar, se hormigona una grada de soporte con una altura de 70 ... 80 cm, se coloca hormigón a lo largo del perímetro de un edificio o estructura en capas de 30 ... 40 cm de espesor con compactación por vibración obligatoria. Una vez que el hormigón ha establecido la resistencia de 1,5 ... 2 MPa, el encofrado se eleva gradualmente a una velocidad de 20 ... 30 cm / h con la colocación simultánea de una capa de hormigón de 20 ... 30 cm de espesor. La velocidad de elevación del encofrado se asigna en función de la resistencia y el endurecimiento del hormigón. Teniendo en cuenta el tiempo de entrega y las sobrecargas, la mezcla de hormigón se prepara sobre cementos con el inicio del fraguado durante al menos 3 horas.

El hormigón se alimenta al lugar de colocación mediante grúas en cubos, y directamente al encofrado deslizante, mediante carros de motor y de mano, desde donde se carga en el espacio entre los paneles de encofrado, pero el uso más eficiente de bombas de hormigón, que permite reducir la intensidad laboral y mejorar la calidad del trabajo.

El período inicial de elevación del encofrado es el más crítico. Se requiere controlar cuidadosamente la preservación de las dimensiones geométricas del encofrado, para evitar inundaciones, deformaciones y pérdida de estabilidad del encofrado del hormigón. La mezcla de hormigón se coloca uniformemente a lo largo del perímetro del encofrado con una capa de 20 ... 30 cm. Cada capa posterior se coloca antes del fraguado de la anteriormente colocada.

El hormigón que emerge de debajo del encofrado debe conservar su forma y tener una resistencia suficiente para absorber las cargas de las capas superpuestas. Al mismo tiempo, su resistencia no debe ser superior a 1,5 ... 2 MPa, ya que en este caso aumenta la adherencia de los paneles de encofrado al hormigón y cuando éste sube se pueden formar roturas en el hormigón. Por lo tanto, las pausas entre las elevaciones del encofrado no deben exceder los 8 ... 10 minutos. En caso de roturas forzadas más largas, para evitar la adherencia del hormigón con los escudos, los gatos hidráulicos se cambian al modo de funcionamiento "paso en el lugar". Antes de reanudar el hormigonado, los paneles de encofrado y la superficie del hormigón previamente colocado se humedecen con agua.

Al compactar hormigón, los vibradores no deben tocar las partes del encofrado, ya que la transmisión de vibraciones al mismo puede provocar la destrucción de capas previamente colocadas que tienen una resistencia insuficientemente alta. El modo de exposición a vibraciones depende del tipo de hormigón utilizado. Por lo tanto, al erigir paredes externas de hormigón sobre arcilla expandida o grava de perlita, se requiere una vibración menos intensa. En estos casos, es aconsejable utilizar vibradores manuales mecánicos o neumáticos de frecuencia reducida (20 ... 30 Hz) y amplitud aumentada. Cuando se utilizan mezclas de hormigón inactivas y moderadamente duras en áridos densos, se utilizan vibradores con una frecuencia de vibración de 100 ... 200 Hz.

Se presta especial atención al proceso de compactación de mezclas de hormigón con plastificantes. Debido a la alta movilidad de tales mezclas, el impacto de la vibración debe ser a corto plazo y con una frecuencia de vibración reducida (15 ... 20 Hz), ya que el impacto de una vibración intensa conducirá a una violación de la estructura de hormigón.

Para recibir Alta calidad de las superficies de las paredes y la prevención de grietas en el hormigón fresco, los paneles de encofrado externo e interno deben tener una pendiente tecnológica a razón de 4 ... 5 mm por 1 m de altura de encofrado. Esta pendiente reduce la adherencia entre el encofrado y el hormigón y evita la fisuración del hormigón.

La construcción de un edificio en encofrado deslizante es un proceso complejo que incluye trabajos de refuerzo de estructuras, construcción de barras de tracción, instalación de piezas empotradas, bloques o revestimientos de puertas y ventanas, disposición de nichos especiales, cuidado del hormigón, etc. Los trabajos enumerados deben coordinarse en el tiempo ... Por lo tanto, el refuerzo de las paredes no debe adelantarse a la colocación del hormigón ni retrasarse. Las varillas de gato deben construirse a medida que se levanta el encofrado. Los insertos de apertura deben instalarse antes de instalar las jaulas de refuerzo.

Cada tipo de trabajo lo realiza un enlace especializado y todo el proceso lo realiza un equipo complejo. Al mismo tiempo, se observa una estricta secuencia tecnológica de trabajo. Dado que el trabajo principal es la colocación y compactación de mezclas de concreto, todos los demás procesos están sujetos a la velocidad aceptada de hormigonado.

Para el trabajo de transmisión, todo el edificio se divide en agarres. Cada uno de ellos tiene un proceso tecnológico determinado. A medida que avanza el trabajo, un vínculo de trabajadores cambia de un ataque a otro, proporcionando otro vínculo con el frente de trabajo. Se presta especial atención al estado de los medios de mecanización, ya que la falla de uno de los mecanismos conduce a una violación del ritmo de todo el flujo.

Usando una bomba de concreto, la mezcla de concreto se alimenta a través de la boquilla de concreto al manipulador ubicado en el lugar de trabajo. El manipulador está equipado con una flecha, que proporciona el suministro de la mezcla a cualquier punto del encofrado. A medida que aumenta la altura del edificio, la tubería de hormigón se amplía con enlaces adicionales.

Arroz. 11. Esquema de montaje de un edificio en encofrado deslizante: 1 - grúa torre, 2 - gato hidráulico, 3 - manipulador, 4 - plataforma de trabajo, 5 - brazo manipulador, 6 - encofrado deslizante, 7 - tubería de hormigón, 8 - bomba de hormigón

Para levantar herrajes, bielas, piezas empotradas, revestimientos y otros materiales y estructuras, se utiliza una grúa torre 1 con un alcance de la pluma, lo que garantiza que estos trabajos se realicen en todo el solar del edificio. La grúa torre también se utiliza para desmontar el encofrado.

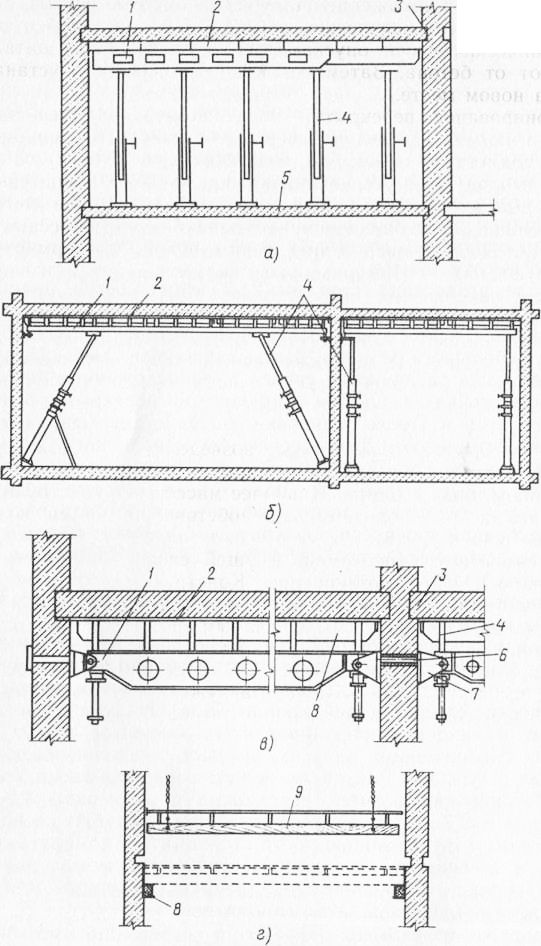

Una etapa crucial en la construcción de edificios en encofrado deslizante es la instalación de forjados. Las superposiciones se organizan de abajo hacia arriba o de arriba hacia abajo. En el primer caso, se erigen 2 ... 3 pisos detrás del hormigonado de las paredes; inmediatamente después de hormigonar los muros a la altura del piso, después de hormigonar los muros a toda la altura del edificio.

Después de que las paredes se erigen en 2 ... 3 pisos, el hormigón adquiere fuerza, lo que permite erigir un piso. Para el dispositivo de pisos, se utiliza un encofrado plegable y móvil de escudos. talla pequeña... Las pantallas 2 del encofrado (Fig. 125, a) se instalan en vigas correderas / ubicadas en estanterías telescópicas. Los estantes descansan en el techo del quinto piso de abajo. Después de instalar los escudos, el techo se refuerza y luego se hormigona. Para asegurar una conjugación monolítica del piso con la pared, se dejan barras horizontales 3 (cavidades) en las paredes durante el hormigonado, dentro de las cuales se pasa el refuerzo del piso. Una vez que el hormigón ha adquirido la fuerza de decapado del suelo, se desmonta el encofrado: primero se sueltan las estanterías telescópicas, luego se retiran las vigas transversales una a una y se arrancan los escudos del encofrado.

De manera similar, el piso se hormigona inmediatamente después de que las paredes se erigen a la altura del piso.

Si el piso se hormigona después de que las paredes se han erigido a toda la altura del edificio, entonces con mayor frecuencia usan encofrado plegable completo con elementos de soporte en forma de estantes telescópicos, barras transversales y soportes. El encofrado consta de un conjunto de elementos de tablero unificados de 2 tamaños estándar diferentes: plano, angular, curvo. Un conjunto de paneles planos y esquineros permite el montaje de bloques de encofrado para el hormigonado de celdas de piso con dimensiones de 4,2 ... 7,2 m de largo y 2,7 ... 7,2 m de ancho. Los paneles de encofrado se colocan en las vigas 1 con bastidores telescópicos y gatos. El encofrado, dependiendo del ancho de la losa, puede tener dos, tres y cuatro estanterías telescópicas con apoyo inclinado o vertical en las esquinas de la unión de la losa con el muro.

El encofrado del techo se apoya en los muros levantados mediante escuadras. Para hacer esto, al hormigonar, se colocan en las paredes. tubos de metal a través de los orificios por los que se pasan los pernos para sujetar los soportes. En los soportes, se colocan vigas con bastidores telescópicos y, a lo largo de ellas, vigas en las que se colocan los paneles de encofrado. Verifique la posición del encofrado con los tornillos ubicados en las estanterías telescópicas. Para el pelado, los tornillos de las estanterías telescópicas se bajan, las vigas 8 con los escudos 2 se arrancan del hormigón. Luego, el encofrado se desmonta y se instala en un lugar nuevo.

Arroz. 12. Esquemas de encofrado de forjados

Después de la construcción de las paredes del edificio a la altura completa, el hormigonado de los pisos se realiza de arriba a abajo utilizando andamios suspendidos sobre suspensiones rígidas. CON lados interiores Se instalan ganchos o soportes en las paredes, sobre las cuales se colocan vigas de madera o metal a lo largo de las paredes. El encofrado se apoya en las vigas del andamio suspendido. Después de verificar la posición de diseño, la losa se arma y se hormigona. Al desmontar el encofrado, primero retire vigas de soporte 8, luego las ménsulas 7, arrancan el encofrado del hormigón y lo bajan para el dispositivo de la superposición subyacente. La mezcla de hormigón se suministra a través de orificios en las paredes (aberturas de ventanas o puertas), así como a través de aberturas tecnológicas dejadas en las losas del piso (por ejemplo, huecos de ascensores).

En algunos casos, se utilizan pisos prefabricados de hormigón armado, que se pre-almacenan en forma de paquete en el nivel del primer piso y, una vez erigidos los muros, se instalan, respectivamente, desde el piso superior al inferior. uno.

Columnas, vigas, losas. Las estructuras más masivas erigidas en hormigón armado monolítico, son columnas con una sección transversal de 0.4X0.4 ... 0.6X0.8 m, vigas y losas de 6 ... 18 m de largo, dependiendo de la capacidad portante requerida, pueden ser reforzadas débil y fuertemente. Las estructuras con refuerzo denso se hormigonan con una mezcla con un calado de cono de 6 ... 8 cm y un tamaño de agregado de hasta 20 mm, con refuerzo débil: una mezcla con un calado de cono de 4 ... 6 cm y un agregado tamaño de hasta 40 mm.

Las columnas de hasta 5 m de altura se hormigonan continuamente hasta la altura máxima. La mezcla de hormigón se carga desde arriba utilizando un balde o tronco flexible del manipulador de tubería de hormigón y se compacta con vibradores profundos.

Si la altura de las columnas es superior a 5 m, la mezcla se alimenta a través de embudos a lo largo de los troncos y se compacta con vibradores abisagrados o profundos. Cuando se utilizan vibradores profundos en el encofrado, se colocan ventanas especiales con cavidades 8, a través de las cuales se compacta y alimenta la mezcla de hormigón.

En ocasiones, para suministrar la mezcla de hormigón, el encofrado de los pilares se realiza con escudos desmontables, que se instalan después de hormigonado el primer nivel.

Las vigas y losas, conectadas monolíticamente a las columnas, se hormigonan no antes de 1 ... 2 horas después del final del hormigonado de las columnas. Tal ruptura es necesaria para el asentamiento del hormigón colocado en las columnas. En vigas densamente reforzadas, se coloca una mezcla de hormigón móvil con un calado de cono de 6 ... 8 cm. Las vigas con una altura de más de 0,8 m se hormigonan por separado de las losas con una junta de trabajo horizontal en la parte inferior de la losa. Las losas de piso se hormigonan en una dirección paralela a las vigas principales o secundarias.

Arroz. 13. Esquema de hormigonado de columnas de hasta 5 m de altura (a) y más (b), con refuerzo denso de vigas (c), encofrado con escudo desmontable (d): 1 - encofrado, 2 - abrazadera, 3 - cucharón, 4 - vibrador con eje flexible, 5 - embudo de recepción, 6 - tronco de eslabones, 7 - vibrador con bisagras, 8, 9 - bolsillos. 10 - escudo extraíble

Al hormigonar las losas con una jaula de refuerzo, se colocan protectores portátiles ligeros encima de ella, que sirven como lugar de trabajo y evitan la deformación del refuerzo.

Estructuras de hormigonado

Antes de hormigonar estructuras, se realiza un conjunto de trabajos para preparar el encofrado, armaduras, superficies de hormigón previamente colocado y la base.

El encofrado y los andamios de soporte se inspeccionan cuidadosamente, se verifica la confiabilidad de la instalación del bastidor, el andamio y las cuñas debajo de ellos, las fijaciones, así como la ausencia de grietas en el encofrado, la presencia de partes empotradas y tapones provistos por el proyecto. La inspección y la inspección son necesarias porque el encofrado puede deformarse debido al hundimiento o hinchamiento de la base (durante el descongelamiento del suelo) o debido a la contracción y deformación de las tablas. Las desviaciones de las dimensiones de diseño no deben exceder las permitidas.

Las dimensiones geométricas se verifican con un metro de acero o cinta métrica, la posición de los planos verticales - con una plomada del marco, la horizontalidad de los planos - con un nivel o instrumentos geodésicos.

Las ranuras con un ancho de más de 3 mm y los orificios en el encofrado de madera están sellados. Las ranuras de 3 a 10 mm se entierran con estopa enrollada en un paquete, y más de 10 mm se sellan con listones de madera. En el encofrado de vigas y columnas bajas, las ranuras de hasta 10 mm se recubren con masa de arcilla. Las grietas se sellan antes de lavar el encofrado y se recubren con arcilla después del lavado. Las ranuras de hasta 3 mm de ancho se aprietan por el hinchamiento de las tablas al mojar el encofrado antes de colocar la mezcla de hormigón.

En el encofrado metálico, las ranuras y los agujeros se recubren con masa de arcilla o mortero. estuco... Antes de colocar la mezcla de hormigón, el encofrado se limpia de escombros y suciedad.

El trabajo de instalación y fijación del encofrado y sus estructuras de soporte se realiza con una entrada en el registro de trabajo.

Las estructuras de refuerzo instaladas también se controlan antes de hormigonar. Controlan la ubicación, diámetro y número de armaduras, así como la distancia entre ellas, la presencia de apósitos y tachuelas soldadas en la intersección de las barras. Las distancias entre las barras y las desviaciones permitidas deben corresponder a las de diseño.

La ubicación de diseño de las barras y mallas de refuerzo está asegurada por la correcta instalación de los dispositivos de soporte; plantillas, abrazaderas, soportes, espaciadores y almohadillas. Está prohibido utilizar revestimientos hechos con trozos de varilla, bloques de madera y piedra triturada.

Las uniones soldadas, los nudos y las costuras realizadas durante la instalación de los accesorios se inspeccionan desde el exterior. Además, se prueban varias muestras de refuerzo cortado de la estructura. Los lugares de corte y el número de muestras se establecen de acuerdo con el receptor.

La distancia desde el refuerzo hasta la superficie de encofrado más cercana se verifica mediante el espesor de la cubierta de hormigón indicado en los dibujos de la estructura hormigonada.

Para una adhesión confiable de la mezcla de concreto recién colocada al refuerzo, este último se limpia de suciedad, óxido y pedazos de mortero adheridos con un chorro de arena o cepillos de alambre.

Para una fuerte conexión de hormigón endurecido previamente colocado de estructuras monolíticas y elementos prefabricados de estructuras prefabricadas-monolíticas con nuevas superficies horizontales de hormigón monolítico endurecido y elementos prefabricados, antes de colocar la mezcla de hormigón, se limpian de escombros, suciedad y película de cemento. Las superficies verticales se limpian de la película de cemento si así lo requiere el proyecto.

La película de cemento se elimina con un chorro de agua o aire a una presión de 0,3 ... 0,5 MPa inmediatamente después del final del fraguado del cemento: en tiempo caluroso - 6 ... 8 horas después del final de la colocación, en tiempo fresco - después de 12 ... 24 h, el agua de la manguera se dirige al hormigón en un ángulo de 40 ... 50 °. La punta de la manguera debe estar a una distancia de 40 ... 60 cm de la superficie de hormigón. Un chorro de agua elimina una fina capa de hormigón (1 ... 2 cm) y expone los granos individuales de agregado grueso. Si bajo la acción del chorro se retira una capa de mayor espesor o se obtienen baches separados, se detiene el tratamiento durante 2 ... 4 horas. No está permitido limpiar con agua las superficies de las estructuras de cerramiento de hormigón ligero.

Dado que el hormigón tiene una resistencia baja en el momento del tratamiento con agua (alrededor de 0,3 MPa), se deben tomar precauciones para no dañarlo. Sobre la superficie a tratar se colocan rampas de tablones por donde debe desplazarse el trabajador.

En hormigón endurecido (con una resistencia de 1,5 MPa), la película de cemento se limpia con cepillos metálicos o (con una fuerza

5 MPa) utilizando máquinas de hidroarenado o fresas mecánicas y lavado con chorro de agua. Quedando en la superficie hormigón monolítico y elementos prefabricados, se elimina el agua.

Antes de colocar la mezcla de hormigón en el suelo, se prepara especialmente la base. Se eliminan todos los suelos arcillosos, vegetales, turbosos y otros de origen orgánico, el suelo suelto seco se humedece ligeramente con riego. Los pasos elevados debajo de la marca de diseño se rellenan con arena y se compactan cuidadosamente. Todas las partículas erosionadas se eliminan de la base de la roca; las grietas pequeñas se sellan con mortero de cemento, las grandes se rellenan con hormigón. Los excesos por debajo de las marcas de diseño se enderezan con hormigón de baja calidad. Antes del hormigonado, la base de la roca se limpia de suciedad, betún, aceites, nieve y hielo.

Se redacta un acto sobre la preparación de la base para la colocación de hormigón. Además, antes de colocar la mezcla de hormigón, el trabajo (impermeabilización, refuerzo, instalación de piezas incrustadas) en la construcción se realiza mediante un acto bilateral. elementos estructurales cerrado por operaciones posteriores.

Ver también:

Sección II. Barras de refuerzo trabaja. Barras de refuerzo acero y sus productos. Clasificación y surtido reforzamiento Sección de acero III. Hormigón trabaja. Hormigón y hormigón mezcla.

Capítulo X. HORMIGÓN Y HORMIGÓN REFORZADO TRABAJA... Adquisición y montaje guarniciones.Laboral reforzamiento los productos se producen, por regla general, de forma centralizada en_ hormigón fábricas con una "capacidad anual de 20 ...

Características de la producción de hormigón armado. obras en condiciones invernales están determinadas principalmente por la elección del método de envejecimiento hormigón a temp-pax negativo (ver. Hormigón trabaja, Barras de refuerzo trabaja, Encofrado trabaja, Invierno trabaja).

número (1,17). 4. Según el método de aplicación para el refuerzo de hierro. hormigón los elementos distinguen la tensión guarniciones Propiedades plásticas reforzamiento los aceros son de gran importancia para trabaja estructuras de hormigón armado bajo carga, mecanización reforzamiento obras...

Encofrado y reforzamiento trabaja.suspensión y apego a guarniciones encofrados, líneas de comunicación, vías de transporte hormigón las mezclas, los dispositivos de producción o montaje deben ...

Debajo del fondo reforzamiento se coloca la malla de cimentación hormigón almohadillas 6, asegurando la formación de una capa protectora! trabaja vibradores, no deben confiar en guarniciones estructuras monolíticas.

Armaduradebería funcionar de forma fiable junto con hormigón piedra, sus propiedades de resistencia deben utilizarse plenamente cuando trabaja bajo carga. Marcos reforzamiento El acero se elige teniendo en cuenta los tipos, estructuras monolíticas y su esquema. trabaja, así como fuerza ...

Hormigóny hormigón armado. Hormigón y hormigón armado trabaja son ... En la segunda sección " Barras de refuerzo trabaja»Proporciona datos sobre reforzamiento aceros, métodos de mecanizado y soldadura eléctrica guarniciones

Barras de refuerzo trabaja... Fabricación guarniciones... Refuerzo de la losa. Fabricación hormigón, soluciones, guarniciones. Hormigón y reforzamiento trabaja. Barras de refuerzo

Después de peinar reforzamiento cuadro hormigón la mezcla que se introduce en la cinta se hace vibrar y compactar mediante unos rodillos situados en la parte superior. hormigón necesario para la articulación trabaja guarniciones con hormigón en todas las etapas de fabricación, instalación y ...

Hormigóny reforzamiento trabaja. Barras de refuerzo trabaja... Para endurecer estructuras de hormigón armado están reforzados con varillas de acero perfiladas (78) o con una malla de alambre de acero (79).

Sección 29. seguridad industrial hormigón y hormigón armado obras... Medidas para la producción segura de encofrados, reforzamiento y hormigón obras desarrollado en un proyecto de producción obras y mapas tecnológicos.

Barras de refuerzo trabaja... Fabricación guarniciones... Refuerzo de la losa. Fabricación hormigón, soluciones, guarniciones. Hormigón y reforzamiento trabaja. Barras de refuerzo Perfil de tornillo de acero Control de calidad de templado ...

Alambre trefilado en frío guarniciones subdividido en reforzamiento alambre y reforzamiento productos de alambre .Instalado en la estructura guarniciones debe protegerse contra daños y desplazamientos durante la producción hormigón obras.

REFORZAMIENTO TRABAJA... Aceptación y control de calidad de soldados reforzamiento productos. Fabricación hormigón, soluciones, guarniciones. Hormigón y reforzamiento trabaja. Barras de refuerzo Perfil de tornillo de acero Control de calidad de templado ...

Si el proceso de fluidez ha comenzado, es decir guarniciones obtiene un alargamiento significativo, en hormigón Se producen grietas y alargamiento inaceptablemente grandes. guarniciones termina con la destrucción de la estructura de hormigón armado. Hormigón y reforzamiento trabaja.

...y hormigón conjuntamente; etapa III - una etapa de destrucción caracterizada por un período relativamente corto trabaja elemento cuando se tensa en una barra de tracción guarniciones alcanzar el límite elástico físico o condicional, en alta resistencia reforzamiento...

Fabricación hormigón, soluciones, guarniciones... Producción hormigón. Hormigón Las estructuras se clasifican en Finlandia en 1ª, 2ª y 3ª clases. V edificios residenciales usado generalmente hormigón 2da clase, en estructuras con poca carga - 3ra clase.

Este proceso consta de las operaciones asociadas de transporte, entrega al lugar de trabajo, aceptación y compactación. hormigón mezclas. El hormigonado afecta el tiempo de finalización del encofrado y reforzamiento obras...

Antes de colocar la mezcla de hormigón en la estructura, se realiza un conjunto de operaciones para preparar el encofrado, armaduras, superficies de hormigón previamente colocado y la base.

El encofrado y los andamios de soporte se inspeccionan cuidadosamente, se verifica la confiabilidad de la instalación de bastidores, andamios y cuñas debajo de ellos, sujetadores, así como la ausencia de grietas en el encofrado, la presencia de partes incrustadas y tapones previstos por el proyecto. . El encofrado se limpia de escombros y suciedad.

Antes de colocar la mezcla de hormigón, se revisan las estructuras de refuerzo instaladas. Controlan la ubicación, diámetro, número de armaduras, así como la distancia entre ellas, la presencia de apósitos y tachuelas soldadas en la intersección de las barras. Las distancias entre las varillas deben corresponder a las de diseño.

La posición de diseño de las armaduras y mallas está asegurada por la correcta instalación de los dispositivos de soporte: plantillas, abrazaderas, soportes, espaciadores y calces. Está prohibido utilizar revestimientos hechos de trozos de varilla, bloques de madera y piedra triturada. Las uniones soldadas, los nudos y las costuras realizadas durante la instalación de los accesorios se inspeccionan desde el exterior. Además, se prueban varias muestras de refuerzo cortado de la estructura. Los lugares de corte y el número de muestras se establecen de acuerdo con el representante de la supervisión técnica.

La distancia desde el refuerzo hasta la superficie de encofrado más cercana se verifica mediante el espesor de la cubierta de hormigón indicado en los dibujos de la estructura hormigonada.

Para una adhesión confiable de la mezcla de concreto recién colocada al refuerzo, este último se limpia de suciedad, óxido y pedazos de mortero adheridos con un chorro de arena o cepillos de alambre.

Para una conexión fuerte de hormigón endurecido previamente colocado de estructuras monolíticas y elementos prefabricados de estructuras prefabricadas monolíticas con hormigón nuevo, las superficies horizontales del hormigón monolítico endurecido y los elementos prefabricados se limpian de escombros, suciedad y película de cemento antes de colocar la mezcla de hormigón.

Antes de colocar la mezcla de hormigón en el suelo, prepare la base. Se eliminan los vegetales, la turba y otros suelos de origen orgánico, se humedece el suelo seco y suelto. Los pasos elevados se rellenan con arena y se compactan.

La preparación de la base para colocar la mezcla de hormigón se formaliza mediante un acto.

Métodos para colocar la mezcla de hormigón.

La colocación de la mezcla de hormigón debe realizarse de tal manera que se garantice la solidez de la mampostería de hormigón, el diseño indicadores físicos y mecánicos y la homogeneidad del hormigón, su adecuada adherencia a las armaduras y piezas empotradas y el llenado completo (sin vacíos) del espacio de encofrado de la estructura en construcción con hormigón.

La mezcla de hormigón se coloca mediante tres métodos: con compactación, colada (mezclas de hormigón con superplastificantes) y colocación a presión. Con cada método de instalación, se debe observar la regla básica: se debe colocar una nueva porción de la mezcla de concreto antes de que el cemento comience a fraguar en la capa previamente colocada. Esto elimina la necesidad de construir uniones de trabajo (ver más abajo) a lo largo de la altura de la estructura.

Como regla general, la colocación en estructuras que son pequeñas en términos de diseño (paredes delgadas, columnas, paredes, vigas, etc.) se lleva a cabo inmediatamente a la altura completa sin interrupción para excluir las costuras de trabajo.

En estructuras grandes (por ejemplo, losas de cimentación masivas), la mezcla de hormigón se coloca en capas horizontales y, por regla general, en toda el área. Cuando se coloca en capas para garantizar la solidez pavimento de hormigón en todo el espesor de la estructura, se debe cumplir la condición

donde h es el espesor de la capa a colocar, m; Q es la intensidad de entrega de la mezcla de hormigón, m3 / h; t es el tiempo máximo permitido para superponer una capa de hormigón previamente colocado, h; A es el área de la estructura a hormigonar, m2.

Al colocar una mezcla de hormigón con compactación, el espesor de capa calculado debe corresponder (pero no exceder) la profundidad de desarrollo establecida por las normas utilizadas en estas condiciones específicas. medios tecnicos focas.

En áreas grandes, a veces es imposible cubrir la capa anterior de hormigón antes de que el cemento comience a asentarse en ella. En este caso, se utiliza un método de colocación escalonado con la colocación simultánea de dos o tres capas. Al colocar en pasos, no es necesario superponer las capas en toda el área de la matriz. Para la comodidad del trabajo, la longitud del "paso" se toma al menos 3 m.

Compactación de hormigón

Durante la preparación, el transporte y la colocación, la mezcla de hormigón suele estar suelta; las partículas agregadas están ubicadas sueltas y hay un espacio libre entre ellas, lleno de aire.

El propósito del proceso de compactación es asegurar una alta densidad y homogeneidad del hormigón.

El método principal y más común de compactación en mampostería monolítica es la vibración, basado en el uso de algunas propiedades de la mezcla de hormigón.

Una mezcla de hormigón es un cuerpo plástico-viscoso, que ocupa, por así decirlo, una posición intermedia entre los sólidos y los líquidos verdaderos. La mezcla de hormigón resiste el cizallamiento, es decir, tiene cierta resistencia estructural.

La mezcla de hormigón pertenece a la clase de sistemas tixotrópicos, en los que se basa la compactación por vibración. La vibración reduce la fuerza de adherencia entre los granos de la mezcla de hormigón. En este caso, la mezcla de hormigón pierde su resistencia estructural y adquiere las propiedades de un líquido pesado viscoso. El proceso de licuefacción es reversible. Al final de la vibración, se restaura la resistencia de la estructura de la mezcla de hormigón.

Bajo la acción de la vibración, las partículas agregadas entran en movimiento vibratorio, la mezcla de concreto parece licuarse, adquiere mayor fluidez y movilidad. Como resultado, se distribuye mejor en el encofrado y lo rellena, incluido el espacio entre las armaduras.

La mezcla de hormigón se hace vibrar utilizando vibradores internos (profundidad), de superficie y externos. Parte de trabajo Los vibradores internos, sumergidos en la mezcla de hormigón, le transmiten vibraciones a través de la carcasa. Los vibradores de superficie instalados en el hormigón a compactar le transmiten vibraciones a través de la plataforma de trabajo. Vibradores externos, fijados al encofrado mediante tornillo de banco u otra pinza, transmiten vibraciones a la mezcla de hormigón a través del encofrado.

El ámbito de aplicación de varios tipos de vibradores depende del tamaño y la forma de la estructura a hormigonar, el grado de su refuerzo y la intensidad requerida de hormigonado. Se utilizan vibradores internos del tipo maza para compactar la mezcla de hormigón colocada en estructuras macizas con diversos grados de refuerzo, y vibradores internos con un eje flexible - en diferentes tipos Estructuras densamente reforzadas.

Los vibradores de superficie se utilizan para compactar solo las capas superiores de hormigón y se utilizan para hormigonar losas y suelos delgados. Los vibradores externos compactan la mezcla de hormigón en estructuras de paredes delgadas densamente reforzadas.

Cada tipo de vibrador tiene su propia zona efectiva de compactación de la mezcla de hormigón, caracterizada por el radio de acción de los vibradores internos y externos, y el espesor de la capa trabajada para los vibradores de superficie. Entonces, dependiendo de la potencia del vibrador y el valor de las amplitudes generadas y la frecuencia de las oscilaciones, el radio de acción de los vibradores internos es de 15 ... 60 cm, de los externos - 20. ... 40 cm, y la profundidad de los vibradores de superficie es de 10 ... 30 cm.

El método de compactación por vibración es más efectivo para mezclas de concreto moderadamente plásticas con una movilidad de 6 ... 8 cm. Cuando vibran mezclas más móviles, se observa delaminación.

La calidad de la construcción depende en gran medida de la elección correcta Modo óptimo de vibración de la mezcla de hormigón. Si la duración de la vibración es insuficiente, la mezcla de hormigón puede colocarse suelta y, si es demasiado larga, puede deslaminarse. La duración de la vibración en una posición depende de la movilidad de la mezcla de hormigón y del tipo de vibrador. La compactación de mezclas de hormigón con vibradores de superficie se lleva a cabo en 20 ... 60 s, profundo - 20 ... 40 s, externo - 50 ... 90 s. La duración de la vibración de las mezclas de hormigón duro no debe ser menor que el índice de rigidez de esta mezcla. Visualmente, la duración de la vibración se puede establecer de acuerdo con los siguientes signos: el cese del hundimiento, la adquisición de una apariencia uniforme, la superficie horizontal y la apariencia de la mezcla de cemento y leche en la superficie.

A medida que se coloca cada capa de mezcla de hormigón, el vibrador se reorganiza de una posición a otra. La distancia entre las posiciones de los vibradores internos no debe exceder el radio y medio de su acción. Cuando se compacta la capa a colocar, el vibrador interior se sumerge 5 ... 8 cm en la capa subyacente para trabajar la junta entre las capas y asegurar la solidez del hormigón. Al reubicar el vibrador de superficie, es necesario que su plataforma de trabajo se superponga al área vibrada adyacente en al menos 10 cm.

El sellado de bayoneta se realiza manualmente con la ayuda de shurovki. Debido a su laboriosidad y baja productividad, el método se utiliza en casos excepcionales en el hormigonado de estructuras de paredes delgadas y densamente reforzadas, así como cuando se utilizan mezclas muy móviles (con un calado de cono de más de 10 cm) y coladas para evitar su estratificación durante la vibración.

La compactación por apisonamiento se realiza con apisonadores manuales y neumáticos cuando se colocan mezclas de hormigón muy rígidas en estructuras de bajo refuerzo, así como en los casos en los que es imposible utilizar vibradores por el impacto negativo de la vibración en los equipos ubicados en las proximidades. Las mezclas se compactan en capas de 10 ... 15 cm de espesor.

Construcción de juntas de trabajo.

Para garantizar la solidez, es conveniente concretar la estructura de forma continua. Pero esto solo es posible con una pequeña cantidad de trabajo y con diseños relativamente simples. En todos los demás casos, las interrupciones del hormigonado son inevitables. Si es necesario arreglar roturas en el hormigonado de estructuras, recurren a las llamadas costuras de trabajo.

Una costura de trabajo es el plano de la junta entre el hormigón endurecido y el hormigón nuevo (recién colocado), formado debido a una rotura en el hormigonado. Se forma una costura de trabajo cuando las capas posteriores de mezcla de concreto se colocan sobre las anteriores completamente endurecidas. Esto suele ocurrir durante las pausas en el hormigonado a partir de las 7 horas.

Las juntas de construcción son un punto débil, por lo que deben disponerse en secciones donde las juntas de hormigón nuevo y viejo no puedan afectar negativamente la resistencia de la estructura. En las columnas, se permiten juntas de trabajo al nivel de la parte superior de la cimentación, en la parte inferior de las vigas, vigas o consolas de grúas, en la parte inferior de las tapas de las columnas sin vigas; en estructuras de marco: en la parte superior de la caña entre los montantes y las barras transversales de los marcos. En vigas, se permiten juntas de trabajo dentro de la parte media del tramo. Al hormigonar techos nervados, se debe seguir lo siguiente: si el hormigonado va en una dirección paralela a las vigas secundarias, la costura de trabajo se permite dentro del tercio medio del tramo de las vigas; al hormigonar en una dirección paralela a las vigas principales (vigas) - dentro de los dos cuartos medios del tramo de vigas y losas. En los techos sin bisel, las juntas de trabajo se realizan en el medio del tramo de la losa. Las costuras de trabajo en vigas y losas se forman en forma de corte vertical.

El hormigonado interrumpido se puede reanudar una vez finalizado el proceso de fraguado en la mezcla de hormigón previamente colocada y el hormigón adquiere una resistencia de al menos 1,5 MPa (es capaz de percibir un ligero efecto dinámico sin destrucción).

La superficie de la junta de trabajo debe ser perpendicular al eje del elemento, y en paredes y losas, su superficie. Para hacer esto, instale escudos - limitadores con ranuras para barras de refuerzo, uniéndolos a los escudos de encofrado.

Para una adhesión confiable del concreto en la costura de trabajo, la superficie del concreto previamente colocado se procesa cuidadosamente: el borde del concreto fraguado se limpia de la película de cemento y el agregado grande queda expuesto, limpiando con cepillos de alambre; estropeado aire comprimido y se lava con un chorro de agua. La superficie de hormigón alrededor de las salidas de refuerzo se trata con especial cuidado; las barras de refuerzo se limpian de la solución. Antes del inicio del hormigonado, la superficie de la junta limpia se cubre con un mortero de cemento de la misma composición que la mezcla de hormigón a colocar.

Colocación de mezcla de hormigón en varias estructuras.

Los métodos tecnológicos para colocar una mezcla de concreto se prescriben según los tipos de estructuras y los requisitos para ellos, la composición de la mezcla de concreto utilizada, las características de diseño del encofrado, los métodos para suministrar la mezcla a los lugares de colocación. Teniendo en cuenta estos factores, la práctica ha desarrollado métodos efectivos para colocar mezclas de concreto, que se describen a continuación para varios tipos de estructuras más masivas.

En cimentaciones y matrices, dependiendo del volumen, profundidad, altura y otras características, la mezcla de hormigón se coloca de acuerdo con los siguientes esquemas tecnológicos: con la descarga de la mezcla desde el dispositivo de transporte directamente al encofrado desde un puente móvil o paso elevado, utilizando alimentadores vibratorios y tolvas vibratorias, adoquines de hormigón, bombas de hormigón, cangilones con uso de grúas.

Cuando se colocan en cimientos y matrices de refuerzo bajo, se utilizan mezclas de hormigón rígido con un calado de cono de 1 ... 3 cm, en las densamente reforzadas, con un calado de cono de 4 ... 6 cm.

En cimentaciones escalonadas con una altura total de hasta 3 my un área del peldaño inferior de hasta 6 m2, la mezcla se alimenta por el borde superior del encofrado, proporcionando medidas contra el desplazamiento de pernos de anclaje y piezas empotradas. Durante la compactación por vibración, los vibradores internos se sumergen en la mezcla a través de los ventiladores abiertos del escalón inferior y se reorganizan a lo largo del perímetro del escalón hacia el centro de la cimentación. Del mismo modo, se hace vibrar el hormigón de la segunda y tercera etapa, después de lo cual se alisa. La mezcla de hormigón se puede verter en los pilones inmediatamente después del final del pavimento en los escalones. La mezcla se introduce en el pilón a través de la parte superior del encofrado. Lo sella con vibradores internos, bajándolos desde arriba.

Cuando la altura de los cimientos escalonados es superior a 3 my el área del escalón inferior es superior a 6 m2, las primeras porciones de la mezcla de hormigón ingresan al escalón inferior a lo largo del perímetro. Posteriormente, la mezcla se alimenta a través de la tolva receptora y los troncos de enlace. La compactación vibratoria de la mezcla se realiza, como en el caso anterior, con vibradores internos.

En pilones altos, la mezcla de hormigón con una movilidad de 4 ... 6 cm debe alimentarse lentamente e incluso con algunas interrupciones (1 ... 1,5 horas) para excluir el exprimido del hormigón colocado en los escalones a través de su ventiladores superiores abiertos.

En cimentaciones macizas que perciben cargas dinámicas (por ejemplo, bajo equipos de laminación, forja y prensado), la mezcla de hormigón se coloca de forma continua. Su volumen alcanza los 2.5 ... 3.0 mil m3. La mezcla de hormigón se les suministra desde pasos elevados, transportadores, bombas de hormigón o métodos combinados a una velocidad de hasta 300 ... 350 m3 por turno. La mezcla se suministra a lugares de difícil acceso del macizo y se distribuye por la zona de la cimentación mediante tolvas vibratorias.

La mezcla de hormigón se coloca en cimientos macizos con refuerzo denso en capas horizontales de 0,3 ... 0,4 m de espesor, compactándolo con vibradores internos manuales.

Para dispositivo preparaciones de hormigón debajo de los pisos, se usa una mezcla de concreto con un calado de cono de 0 ... 2 cm. El área en la que se planea colocar la preparación se divide en tarjetas de tira de 3 ... 4 m de ancho, instalando tableros de faro a lo largo de su bordes. Las tarjetas de rayas se hormigonan a través de una. En las franjas intermedias, la mezcla de hormigón se coloca después de que el hormigón se haya endurecido en las franjas adyacentes. Antes de hormigonar las tiras intermedias, se retiran las tablas del faro; Las costuras de trabajo se forman a lo largo de estos bordes. La mezcla de hormigón se descarga al lugar de hormigonado directamente desde el camión de hormigón (o suministrada por bombas de hormigón). Se nivela aproximadamente con palas y luego se compacta con una viga vibratoria (regla vibratoria). Al mismo tiempo, la viga vibratoria se mantiene en una posición hasta que cae en ambos extremos de las placas de baliza.

Si se asume que los pisos de concreto, cemento o asfalto para la preparación del concreto, entonces la superficie de la preparación después de clavar la viga vibratoria se deja rugosa para una mejor adherencia a las capas superiores.

El piso limpio se hormigona sobre tablas de faro con la mezcla de hormigón compactada con una regla vibratoria. El hormigón recién colocado se alisa completamente después de 20 ... 30 minutos con una herramienta manual o una llana especial. En este punto, aparece una fina película de agua y lechada de cemento en la superficie del piso. Tal película se elimina durante el alisado. En 30 ... 40 minutos después del alisado, la superficie de hormigón se trata con una llana de metal hasta que quedan expuestos los granos de grava (piedra triturada). Dicho procesamiento permite obtener pisos de concreto de alta calidad con alta abrasión y durabilidad.

Dar piso de concreto de alta densidad y altas cualidades higiénicas, su superficie es de hierro. Al mismo tiempo, el cemento seco se frota con cuidado en la superficie del hormigón húmedo recién colocado hasta que aparece un brillo mate. Esta operación se realiza utilizando paletas de acero, paletas o paletas.

Al colocar la mezcla de hormigón en losas masivas densamente reforzadas de un área grande (losas de cimentación, fondos de tanques y tanques de sedimentación, etc.), el principal requisito tecnológico es la continuidad del tendido sobre toda la altura de la losa (0,15 ... 1,5 m).

Para llevar a cabo el proceso de colocación, las losas se dividen en tarjetas. Si el espesor de las losas es inferior a 0,5 m, la división en mapas y la colocación del hormigón se realiza de la misma manera que para las preparaciones del hormigón. A mayor espesor, las losas se dividen en cartones paralelos de 5 ... 10 m de ancho, dejando entre ellos tiras divisorias de 1 ... 1,5 m de ancho. Para asegurar un tendido continuo de la mezcla en toda la altura, la losa se divide en Bloques sin cortar el refuerzo, con mallas metálicas de vallado de bloque.

Los mapas se hormigonan en una fila, es decir uno a uno. La mezcla se coloca en las tiras divisorias con el hormigón endurecido de las tarjetas después de retirar el encofrado de sus bordes. La mezcla de hormigón con una movilidad de 2 ... 6 cm se alimenta a las tarjetas mediante bombas de hormigón, utilizando adoquines de hormigón, pasos superiores y también mediante grúas en cubos. Debe alimentarse en la dirección del hormigón previamente colocado, como presionando las nuevas porciones sobre las colocadas.

En losas incluso de gran espesor, la mezcla de hormigón se coloca en una capa. Al mismo tiempo, la compactación por vibración es algo difícil, ya que los vibradores internos deben sumergirse en la mezcla a una profundidad de 1,5 ... 2 veces la longitud de la parte de trabajo.

Las losas de hormigón se nivelan a lo largo de las balizas, la superficie se alisa con paletas, paletas o medias paletas. En lugares de estribo de muros, apoyo de columnas y pilares, el hormigón se deja rugoso con un dispositivo en algunos casos de corrugado y muescas.

La peculiaridad de colocar una mezcla de hormigón durante la construcción de muros y tabiques depende de su grosor y altura, así como del tipo de encofrado utilizado.

Al erigir muros en un encofrado plegable, la mezcla se coloca en secciones con una altura de no más de 3 m En muros con un espesor de más de 0.5 m con refuerzo débil, una mezcla de concreto con una movilidad de 4 ... 6 cm se sirve Cuando una longitud de más de 20 m, los muros se dividen en secciones de 7 ... 10 my se instala un encofrado de separación en el borde de las parcelas. La mezcla de hormigón se alimenta directamente al encofrado en varios puntos a lo largo del sitio mediante cangilones, tolvas vibratorias y bombas de hormigón. Con una altura de pared de más de 3 m, se utilizan troncos de enlace, mientras que la mezcla se coloca en capas horizontales de 0,3 ... 0,4 m de espesor con vibración obligatoria.

Las mezclas de hormigón más móviles (6 ... 10 cm) se colocan en estructuras delgadas y densamente reforzadas de paredes y particiones. Con un espesor de pared de hasta 0,15 m, el hormigonado se realiza en niveles de hasta 1,5 m de altura.En un lado, el encofrado se erige a la altura completa y desde el lado de hormigonado hasta la altura del nivel. Esto permite una mejor calidad y facilidad de uso. Habiendo colocado la mezcla de hormigón en el primer nivel, se construye el encofrado del siguiente, etc. Cuando la mezcla de hormigón es suministrada por una bomba de hormigón, el encofrado se puede colocar a la altura completa de una vez, con la obligación condición que el extremo de la tubería esté enterrado en la mezcla de hormigón a colocar (el llamado "hormigonado a presión").

En columnas de hasta 5 m de altura con lados de sección transversal de hasta 0,8 m, sin abrazaderas cruzadas, la mezcla de hormigón se coloca inmediatamente en toda la altura. La mezcla se carga cuidadosamente desde arriba y se compacta con vibradores internos. Si la altura de las columnas es superior a 5 m, la mezcla se alimenta a través de embudos a lo largo de los troncos. En columnas altas y densamente reforzadas con abrazaderas cruzadas, la mezcla se coloca en niveles de hasta 2 m con carga a través de ventanas en el encofrado o bolsillos especiales. En ocasiones, para suministrar la mezcla de hormigón, el encofrado de los pilares se realiza con escudos desmontables, que se instalan una vez hormigonado el nivel inferior.

En vigas y losas, conectadas monolíticamente con columnas y muros, la mezcla de hormigón se coloca 1 ... 2 horas después de que se coloque la última capa (porción) en estructuras verticales debido a la necesidad del asentamiento inicial de la mezcla colocada en ellas.

En vigas (vigas) y losas de pisos nervados, la mezcla se coloca, por regla general, al mismo tiempo.

En vigas con una altura de más de 80 cm, la mezcla de hormigón se coloca en capas de 30 ... 40 cm con compactación con vibradores internos. En este caso, la última capa de la mezcla debe estar 3 ... 5 cm por debajo del nivel del fondo de la losa del piso.

La mezcla de hormigón se alimenta directamente a las losas del suelo en todo el ancho con compactación mediante vibradores de superficie de hasta 0,25 m de espesor y vibradores internos de mayor espesor.

En arcos y bóvedas con una luz de menos de 20 m, la mezcla de concreto se coloca simultáneamente desde dos lados, desde los talones hasta el castillo, y con una luz de más de 20 m, en secciones separadas, ubicadas simétricamente con respecto al medio. . Entre las secciones se dejan tiras de separación con un ancho de 0,8 ... 1,2 m En cada sección, la mezcla se alimenta de forma continua. Comience a colocar la mezcla de las áreas adyacentes a los soportes. Luego, para evitar abultamientos del encofrado en la parte superior del arco (bóveda), la mezcla se coloca en la sección del castillo. Después de eso, la mezcla de hormigón se alimenta a las secciones ordinarias de manera uniforme desde ambos lados de la estructura. La mezcla se coloca en las tiras divisorias 6 ... 8 días después de que se produzca la contracción del hormigón de las secciones principales. Para las tiras, se usa una mezcla de concreto rígido: el calado del cono es de 1 ... 3 cm.

En tramos empinados de arcos o bóvedas, para evitar que la mezcla de hormigón se deslice al vibrar, el hormigonado se realiza en un encofrado de doble cara, cuyos escudos exteriores se incrementan en el transcurso del proceso.

Preparación para hormigonado

PARA Categoría:

Colocación y compactación de mezcla de hormigón.

Preparación para hormigonado