Construcción de estructuras monolíticas de hormigón y hormigón armado

Actualmente, en la construcción de edificios y estructuras, la construcción monolítica se está generalizando cada vez más. Se trata de la construcción de elementos estructurales a partir de una mezcla de hormigón y refuerzo de acero utilizando formas especiales (encofrado) directamente en la posición de diseño.

Se crea un marco absolutamente rígido con varios tipos de estructuras de cerramiento. Durante muchos años en nuestro país se dio preferencia a la construcción prefabricada. Aunque se puede señalar que en los años 30, época del desarrollo del constructivismo, se vivió una experiencia de construcción monolítica. Luego estuvo la época del "ladrillo", la construcción de casas de paneles se promovió muy activamente, y solo en los últimos 10 años podemos decir que la construcción monolítica ha ocupado el lugar que le corresponde.

Las ventajas de la construcción monolítica sobre otras tecnologías son las siguientes:

El paso de las estructuras de soporte en la construcción monolítica no importa. Prefabricado: todas las estructuras tienen dimensiones que son múltiplos de un determinado módulo; la tecnología de las construcciones realizadas en fábrica no permite cambiar rápidamente la forma de las herramientas. Por lo tanto, los arquitectos y diseñadores estaban atados a ciertos tamaños estándar y, como resultado, estaban limitados a la hora de tomar decisiones de diseño.

Los edificios monolíticos son entre un 15% y un 20% más ligeros que los de ladrillo. El espesor de paredes y suelos se reduce significativamente. Debido al aligeramiento del peso de las estructuras, el consumo de material de los cimientos disminuye, respectivamente, su dispositivo se vuelve más barato.

El ciclo de producción se traslada al sitio de construcción. En las viviendas prefabricadas, los productos se fabrican en la fábrica, se llevan al sitio y se ensamblan. En la fabricación de estructuras prefabricadas, se establecen tolerancias para todos etapas tecnológicas, lo que conlleva costes laborales adicionales a la hora de terminar las juntas. Si la construcción monolítica se lleva a cabo de acuerdo con un esquema claramente elaborado, la construcción de edificios se lleva a cabo en un tiempo más corto.

La construcción monolítica proporciona una construcción prácticamente sin costuras. Gracias a esto, se aumentan los indicadores de aislamiento térmico y acústico. Al mismo tiempo, las estructuras son más duraderas.

El uso de sistemas de encofrado modernos para construcción monolítica aumenta significativamente su capacidad de fabricación. El tiempo y la calidad de la construcción de las estructuras está determinada en gran medida por el encofrado utilizado.

Los sistemas de encofrado modernos se pueden clasificar según varios criterios.

Por campo de aplicación y tareas específicas: para paredes; para suelos; columnas; paredes anulares con radio variable; túnel; Unilateral.

Por características de diseño: marco; Haz.

Por método de instalación: estacionario; auto-levantamiento elevable y ajustable; levantamiento, no removible.

Por tamaño: panel grande; pieza pequeña.

Según los materiales utilizados. Para la fabricación de elementos de encofrado se utilizan diversos materiales: acero, aluminio, madera, plástico.

La variante de un marco monolítico rígido con estructuras de cerramiento efectivas es actualmente la dirección preferida en la construcción de viviendas.

El uso de la tecnología de construcción de edificios monolíticos permite erigir edificios para diversos fines, de varios pisos utilizando una amplia gama de materiales como estructuras de cerramiento. Un marco monolítico puede ser de tres tipos:

con muros longitudinales de carga;

con muros transversales de carga;

con superposiciones en columnas portantes.

La tecnología de hormigonado de una estructura se selecciona teniendo en cuenta el tipo de estructura, su ubicación en un edificio o estructura, las condiciones climáticas, la disponibilidad de recursos energéticos, etc.

Las cimentaciones y matrices, según el volumen, la profundidad de sus alturas y otras características, se pueden hormigonar mediante los siguientes esquemas tecnológicos: descarga de la mezcla del vehículo directamente en el encofrado desde el suelo o un puente móvil o paso elevado, mediante alimentadores vibratorios. , tolvas vibratorias, bombas de hormigón o cangilones con grúa ...

En cimentaciones con los lados de la sección transversal de la columna de la columna de 0,4-0,8 m. La altura de caída libre de la mezcla de hormigón se permite hasta 5 m., Con el tamaño de los lados superior a 0,8 m.- 3 m. cm deben tomarse lentamente e incluso con algunas interrupciones (1-1,5 horas), con el fin de excluir la extrusión del hormigón colocado en los escalones por sus bordes abiertos superiores.

Las cimentaciones que soportan cargas dinámicas se hormigonan en modo continuo.

Objetivo 1.

Determinar el volumen y la complejidad del trabajo de encofrado, refuerzo, hormigón y decapado durante la construcción. cimientos monolíticos.

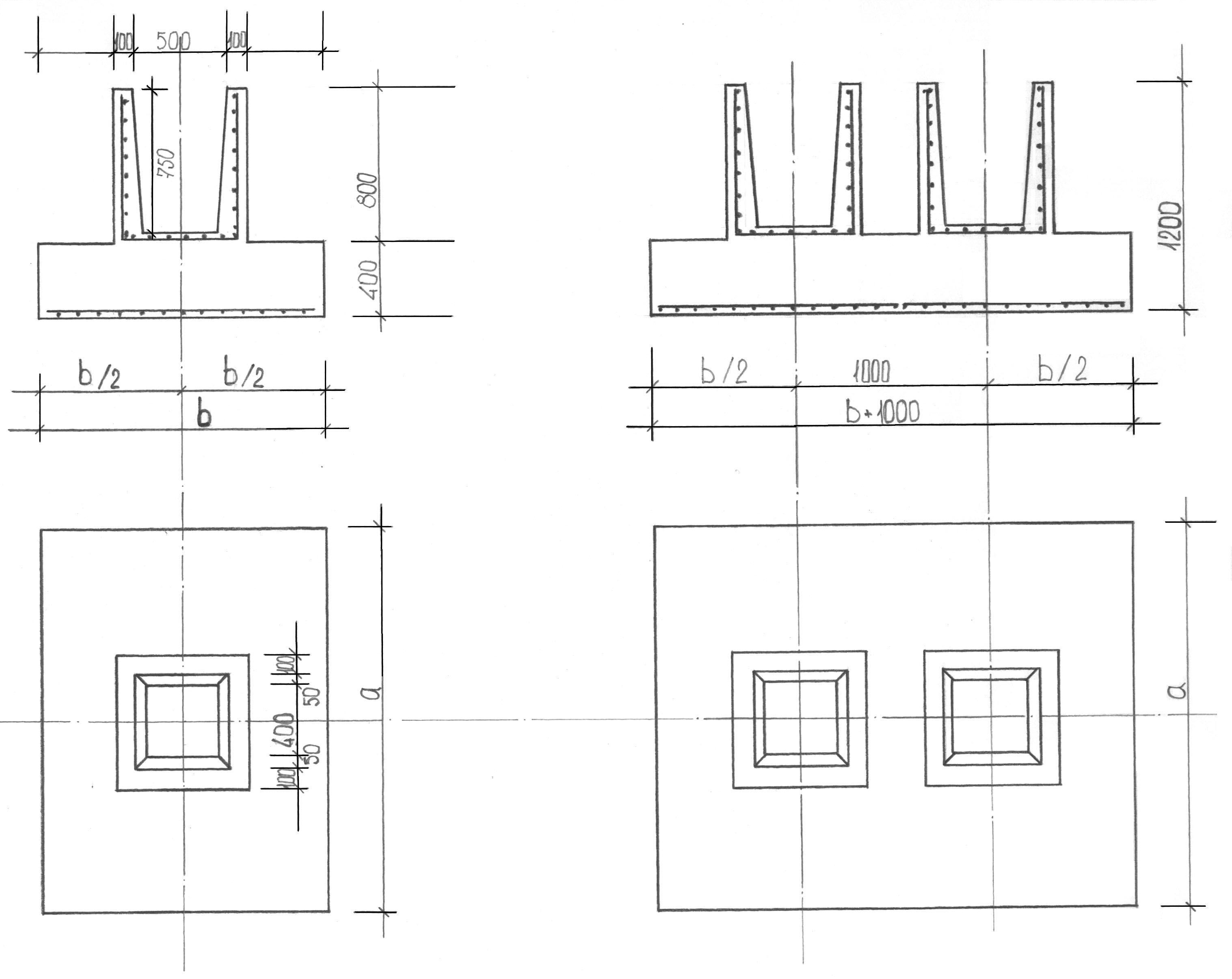

Datos iniciales: dibujos de trabajo (Fig. 5.1., 5.2.), colección ENiR 4, número 1. El peso de la malla S-1 es de 360 kg, el peso del marco K-1 es de 180 kg.

Al calcular el volumen y la complejidad del trabajo, las unidades de medida de los trabajos de hormigón armado se toman de acuerdo con ENiR:

Colocación de mezcla de hormigón - en metros cúbicos;

Instalación de refuerzo de barra - en t;

Instalación jaulas de refuerzo- en pedazos;

Dispositivo de encofrado - en sq. m de encofrado adyacente a la estructura de hormigón;

Disposición del encofrado de andamios de soporte: en metros lineales de estanterías;

Las dimensiones del edificio en ejes digitales son 144 m, en ejes alfabéticos 18 m.

Encofrado de paneles para cimentaciones.

Erección estructuras monolíticas es un ejemplo típico de un proceso de construcción complejo. El complejo de obras comprende los procesos de fabricación e instalación de encofrados, fabricación e instalación de armaduras, preparación, transporte y colocación de mezcla de hormigón, desmontaje del encofrado (stripping). En este caso, el dispositivo de encofrado y el refuerzo se denominan trabajo preparatorio.

Figura 5.1. plan de Fundación

Arroz. 5.2. Tamaños de cimentaciones.

El progreso de la tarea.

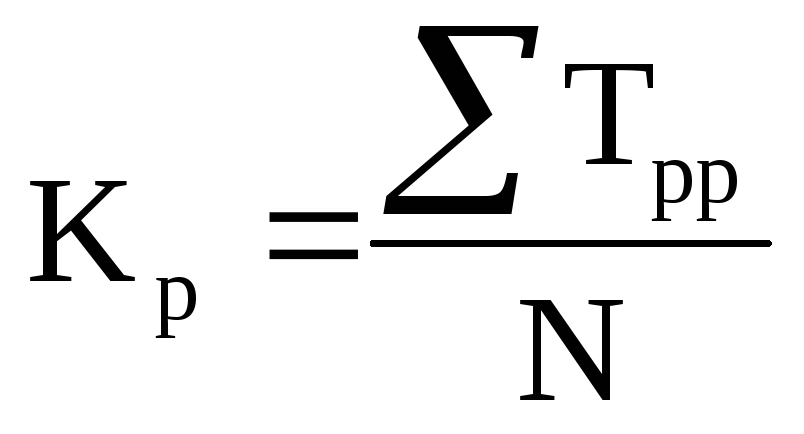

Es más conveniente calcular el volumen de trabajo en forma de tabla simultáneamente con la definición de intensidad laboral. La cantidad de trabajo calculada se registra en la tabla. El volumen de una pirámide truncada regular se determina mediante la siguiente fórmula:

|

Nombre de las obras |

Alcance del trabajo |

Tasa de tiempo, persona * hora |

Intensidad laboral, persona * hora |

La composición de la unidad según ENiR |

||

|

Trabajos de encofrado | ||||||

|

Trabajos de refuerzo | ||||||

|

Trabajos concretos | ||||||

|

Trabajos de pelado | ||||||

Objetivo 2.

Diseñar la organización del flujo para la construcción de cimentaciones monolíticas de hormigón armado.

Datos iniciales.

El hormigonado se realiza a una temperatura media diaria del aire exterior de + 14 ° С. Los cimientos se pueden quitar a esta temperatura después de que el concreto haya sido curado durante 48 horas. Ritmo de flujo -1 día.

El hormigonado de cimientos escalonados se realiza en tres etapas. Primero, se hormigonan los escalones inferiores, luego la subcolumna al formador de nidos y luego la parte superior de la subcolumna. La mezcla de hormigón se entrega al sitio de construcción en camiones volquete y se descarga en baldes basculantes con una capacidad de 1,2 metros cúbicos. (la masa de 1 m 3 de hormigón es de 2,4 toneladas), cada balde de hormigón se alimenta al lugar de trabajo mediante una grúa. (Figura 5.3.).

Arroz. 5.3. Diagrama de flujo de la mezcla de hormigón al lugar de colocación.

El progreso de la tarea.

La malla de refuerzo de los cimientos de hormigón armado se puede colocar solo después de que se haya instalado el encofrado de la primera repisa de la cimentación y, en todos los casos, antes de la instalación del encofrado de las repisas superiores. Por tanto, en este caso, los trabajos de encofrado y refuerzo deberán ser realizados por un enlace complejo, formado por encofradores y armadores. Así, en la construcción de las cimentaciones se utilizarán tres eslabones (tres grupos de trabajadores):

1 - encofrados con refuerzos;

2 - trabajadores del hormigón;

3 - trabajadores de desmoldeo.

Con el método de producción en línea de trabajos de hormigón armado, el objeto de construcción se divide en niveles y capturas.

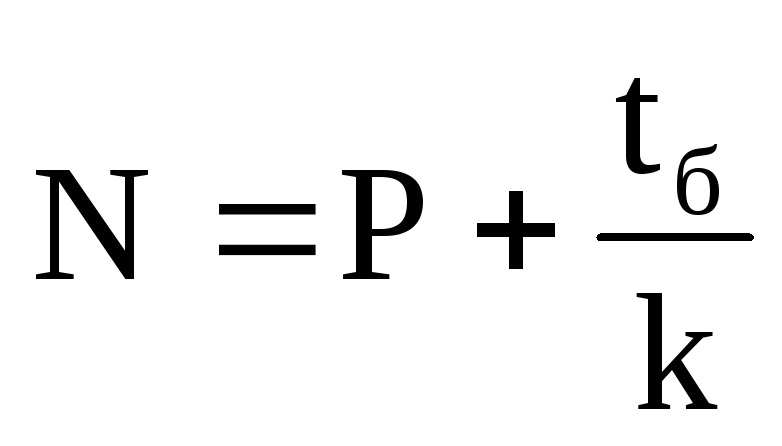

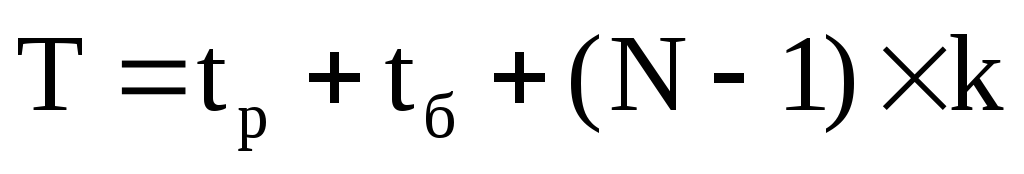

El menor número de agarres donde se emplean trabajadores, máquinas o procesos tecnológicos simultáneamente durante la construcción de monolíticos. planchar estructuras de hormigón, se puede expresar mediante la fórmula:

,

(5.2.)

,

(5.2.)

donde N es el número mínimo de capturas;

Р - el número de grupos separados de trabajadores (encofradores, trabajadores de refuerzo, trabajadores del hormigón, trabajadores de demolición);

t b - la duración del endurecimiento (exposición) del hormigón antes del decapado, días;

k - ritmo de flujo, día.

La relación entre los términos de trabajo, el número total de agarres y el tiempo de endurecimiento del hormigón se puede expresar mediante la siguiente fórmula:

, (5.3.)

, (5.3.)

donde T es el período de ejecución de la obra considerada en la instalación, días;

t p - duración de la estancia de todos los grupos de trabajadores en cada incautación, día;

Después de determinar el número mínimo de agarres, se calcula el período mínimo de trabajo.

No siempre los plazos mínimos de ejecución del trabajo justifican el costo de los fondos para la organización del proceso de construcción, pago por el trabajo de los trabajadores, máquinas y mecanismos, vehículos. La práctica de la producción de la construcción ha determinado que entre 25 y 30 metros cuadrados. m con la longitud de la tabla de encofrado hasta 6 m. Es decir, si el tamaño de la pinza es mayor o menor que el recomendado, es necesario hacer ajustes disminuyendo o aumentando su número, realizando trabajos en varias corrientes.

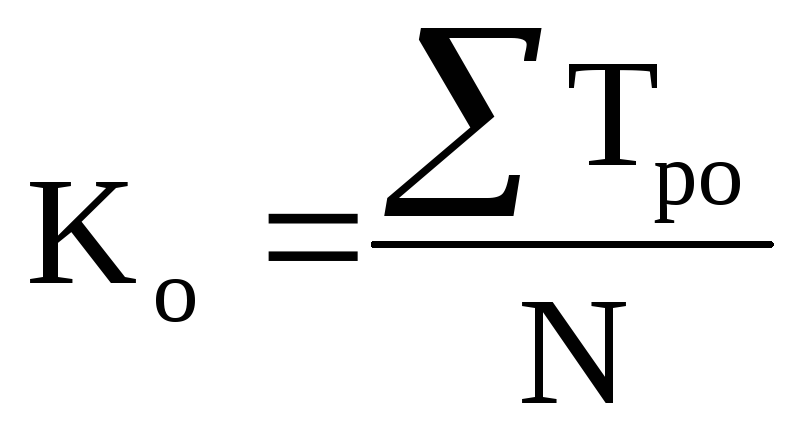

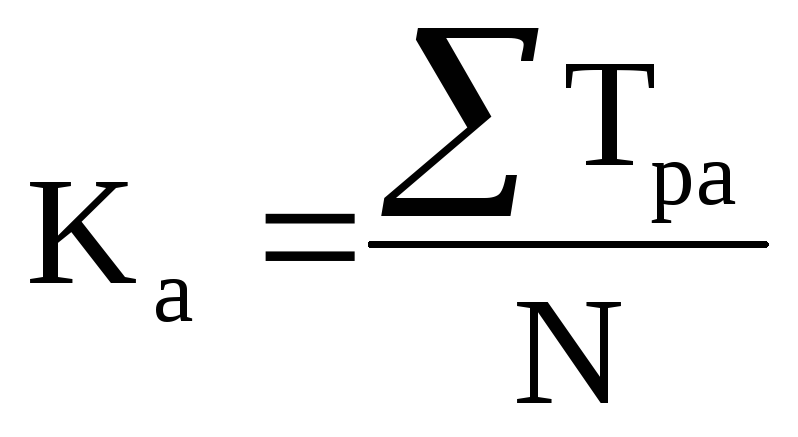

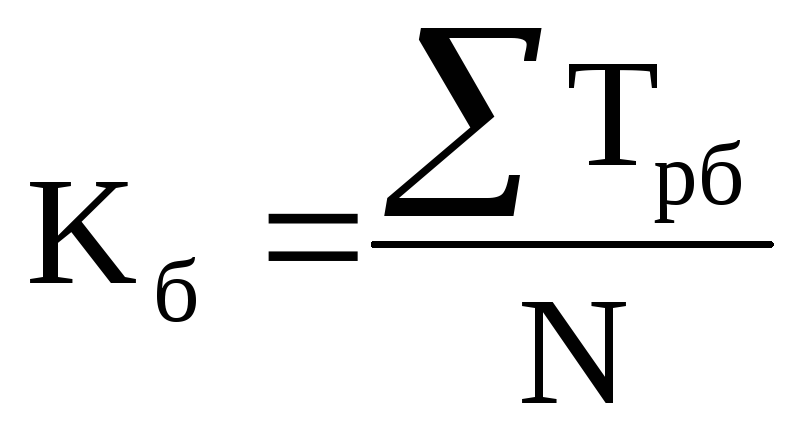

Es necesario determinar la cantidad de grúas que se utilizan al reubicar el encofrado, instalar mallas de refuerzo, hormigonar, así como la cantidad requerida de trabajadores.

,

,

,

,

,

,

,

,

donde K sobre, K a, K b, K p - el número de encofradores, trabajadores de refuerzo, trabajadores de concreto, separadores.

El número de trabajadores debe ajustarse de acuerdo con los requisitos de ENiR.

Después de determinar el número de enlaces, grúas y la duración de todas las operaciones, se elabora un horario de trabajo en forma de lineal y en forma de ciclograma. (Ver fig.)

Si hay más enlaces que cimientos en la empuñadura, entonces es necesario organizar estos trabajos (dispositivo de encofrado) en dos turnos.

El trabajo de hormigón debe realizarse en dos turnos para reducir el número necesario de grúas de montaje para el suministro de hormigón desde un camión volquete a los pozos.

La necesidad de trabajadores se muestra en el diagrama de flujo de la fuerza laboral. Este horario se construye de acuerdo con el horario de trabajo. Sus valores están determinados por la suma del número de trabajadores en cada turno.

Para cada eslabón de trabajadores del hormigón, es necesario prever el número de vibradores de profundidad necesarios para la producción del trabajo. El número de vibradores profundos está determinado por la productividad variable de los trabajadores del hormigón, referida a la productividad del vibrador. La grúa se selecciona de acuerdo con la capacidad de elevación requerida en el alcance de la pluma más grande (requerido). La tasa de salida de la grúa se determina de acuerdo con ENiR. También se determina el tiempo empleado en la grúa para la instalación de mallas de refuerzo. De acuerdo con la producción total de la grúa, se determina su número requerido.

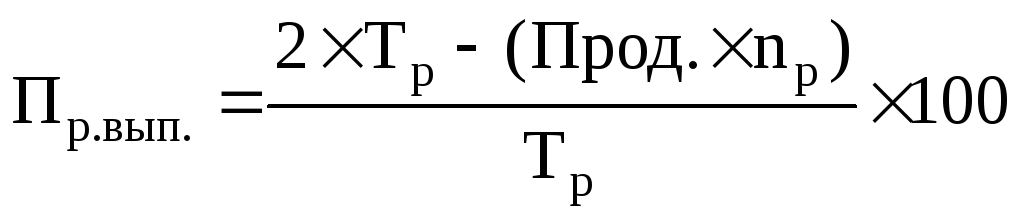

La tasa de rendimiento proyectada se determina mediante la siguiente fórmula:

,

(5.3.)

,

(5.3.)

donde P r.vp. - implementación proyectada de la norma;

T p - intensidad de trabajo estándar, la gente ve;

Pinchar. - la duración aceptada del trabajo;

n p: el número de trabajadores en el enlace.

La práctica ha determinado que el cumplimiento excesivo máximo de las normas es del 20%.

desde hormigón monolítico y hormigón armado

Preguntas de estudio:

Composición de un proceso de hormigonado complejo.

Encofrado. Clasificaciones. Tipos de encofrados.

Productos de refuerzo. Instalación de herrajes. Refuerzo de estrés.

Cocinando, transporte, tendido, compactación mezclas de hormigón... Métodos especiales de procesamiento de mezclas de hormigón.

Hormigonado de estructuras. Curación. Pelar. Corrección de defectos.

Pregunta 1 . Composición de un proceso de hormigonado complejo.

Según el método de ejecución, las estructuras de hormigón y hormigón armado se dividen en prefabricadas, monolíticas y prefabricadas-monolíticas.

Montaje de estructuras de hormigón monolítico y hormigón armado requiere cumplimiento proceso complejo incluso: dispositivo de encofrado , refuerzo de estructuras , hormigonado de estructuras , curado del hormigón en estructuras hormigonadas , pelar , corrección de errores , acabado superficial de estructuras acabadas .

Pregunta 2. Encofrado. Clasificaciones. Tipos de encofrados.

Encofrado - estructura auxiliar temporal, que sirve para dar la forma requerida, las dimensiones geométricas y la posición en el espacio de la estructura que se erige (o su parte).

De acuerdo con los materiales utilizados en la construcción del encofrado, se acostumbra clasificar el encofrado en: de madera ; metal ; polímero ; concreto reforzado ; cemento reforzado ; tejido , conjunto .

Según la frecuencia de uso, existen: encofrado individual; encofrado envolvente; encofrado permanente .

Encofrado reversible se pueden utilizar no menos de 50 ciclos de hormigonado. En el grupo de encofrados envolventes, los siguientes son los más comunes: plegable , volumétrico-ajustable , corredizo , encofrado autotrepante , movible horizontalmente , levantando y moviendo ,

neumático .

Encofrado desmontable consta de escudos individuales y elementos que los sostienen: costillas, luchas, ataduras, etc. En altura, los paneles de encofrado se apoyan en un andamio formado por montantes, tirantes y tirantes.

Encofrado volumétrico (túnel) consta de secciones espaciales metálicas en forma de U, a partir de las cuales se ensambla el bloque de encofrado al ancho de la habitación. Los paneles laterales sirven como encofrado interior paredes monolíticas, y el superior es una plataforma de piso. El encofrado completamente ensamblado se coloca en la posición de diseño mediante una grúa. Para la extracción, el encofrado se pliega y se mueve sobre rodillos a una posición adyacente o sobre una plataforma.

Encofrado corredizo ... Los principales elementos de encofrado son paneles, bastidores de gato, piso de trabajo, andamios, gatos y varillas de gato.

Los paneles de encofrado cubren la estructura a hormigonar a lo largo de los contornos exterior e interior. Los escudos se están estrechando. Para levantar el encofrado deslizante se utilizan gatos hidráulicos y electromecánicos.

El encofrado se mueve constantemente, durante las pausas en el hormigonado, el encofrado se cambia al modo "paso en el lugar".

Encofrado fijo después del hormigonado, la estructura principal permanece y trabaja junto con la estructura. El encofrado es de hormigón armado, losas de cemento armado, láminas de metal y poliestireno expandido.

Provisiones generales. Los trabajos de hormigón realizados en condiciones de reconstrucción tienen las siguientes características:

- lugares de trabajo abarrotados, a menudo complicados por el equipo operativo cercano de la empresa;

- una amplia variedad de volúmenes individuales de trabajo, desde varios miles de metros cúbicos cuando se construyen cimientos para equipos hasta volúmenes extremadamente pequeños cuando se refuerzan columnas y otras estructuras;

- la necesidad en muchos casos de combinar trabajos concretos con el trabajo de una empresa que proporciona un frente para el trabajo en el tercer turno o en "ventanas" de corto plazo en el primer y segundo turno;

- la frecuente inaccesibilidad de los lugares de hormigonado para la entrada del transporte de hormigón y la necesidad, en relación con ello, de transportar la mezcla de hormigón mediante puentes grúa, coches eléctricos y otros medios;

- la necesidad de fortalecer estructuras previamente en funcionamiento;

- uso frecuente de mezclas de hormigón con propiedades especiales;

- más amplio, en comparación con la nueva construcción, el uso de métodos y medios para acelerar el proceso de construcción de la resistencia del hormigón;

- mayores requisitos para la limpieza de los lugares de trabajo durante el hormigonado en los talleres existentes;

- la necesidad de asegurar, en un tiempo más corto, el inicio de los trabajos de instalación de equipos una vez finalizados los trabajos de hormigón.

La característica principal del encofrado en condiciones de reconstrucción es el uso predominante de elementos prefabricados (para reducir los costos de mano de obra en el sitio, generalmente no se hacen en el sitio). Las decisiones sobre las estructuras de encofrado se toman teniendo en cuenta: el tamaño y la configuración de la estructura hormigonada o reforzada; Indicadores técnicos y económicos de fabricación y operación. diferentes tipos encofrado disponibilidad de materiales en la organización de la construcción.

Especies efectivas encofrado para condiciones de hacinamiento. Durante la reconstrucción empresas industriales los mayores volúmenes de hormigón monolítico y hormigón armado caen sobre las estructuras de la parte subterránea (hasta el 80% del volumen total). La variedad de tipos y tamaños de estas estructuras determina las posibilidades de utilizar varios tipos de encofrado, cuya elección es de gran importancia, ya que la complejidad del encofrado en el complejo de trabajos sobre la instalación de estructuras monolíticas es de hasta un 60%, y el costo es de hasta el 40%.

En condiciones de estrechez y plazos ajustados para la producción del trabajo, se debe dar preferencia a las estructuras de encofrado, cuyo uso garantiza un mínimo de costos laborales: inventario unificado de paneles pequeños para la construcción de estructuras de tamaños estándar no repetidos; panel grande para la construcción de estructuras monolíticas con una gran superficie; formas de bloque en la construcción de estructuras cerradas de pequeño volumen; horizontalmente móvil para hormigonar estructuras extendidas y no desmontable para la construcción de estructuras de contornos complejos y todo tipo de estructuras monolíticas erigidas en las condiciones más confinadas. La elección del material de encofrado debe realizarse en función de la rotación requerida y las condiciones de uso.

El encofrado unificado de paneles pequeños tiene una estructura que contiene un número limitado de elementos y sus tamaños estándar. Esto le permite recolectar formas de encofrado para casi todos los tipos de estructuras monolíticas, es más eficiente usarlo con una gran variedad de tipos.

Actualmente, las organizaciones de construcción durante la reconstrucción y la nueva construcción utilizan con éxito estructuras de encofrado de paneles pequeños unificadas de TsNIIOMTP, así como las modernizadas sobre su base ("Monolit-76", "Monolit-77", "Monolit-80", "Tyazh- stroy-78 "," Glavzapstroy "). La eficacia de su uso también está garantizada por la naturaleza industrial de su fabricación, el alto nivel de rotación y el uso de tipos racionales de fijación. El diseño del encofrado unificado permite que los elementos se ensamblen en tablas y bloques agrandados, cuyo uso proporciona la mecanización del dispositivo de encofrado mediante grúas y, por lo tanto, reduce la complejidad del trabajo al erigir estructuras con una gran superficie.

La complejidad del dispositivo de encofrado con paneles pre-agrandados, incluso con su doble rotación, es menor en comparación con la instalación de encofrados de paneles pequeños a partir de elementos individuales. Entonces, por ejemplo, para encofrados con un peso específico de 100 kg / m2, la altura de las estructuras a erigir debe ser de más de 2.8 my el área del panel agrandado debe ser de 15.0-5.6 m2; para encofrados con un peso específico de 50 kg / cm2, la altura de las estructuras que se erigen es de al menos 3,0 my el área del panel ampliado es de 18,0-9,0 m2. Con un aumento en el volumen de negocios de los paneles ampliados, la intensidad de trabajo de los trabajos de encofrado se reduce drásticamente: con un volumen de negocios cuatro veces mayor, en promedio un 23%, y con un volumen de negocios ocho veces mayor, en un 35% en comparación con un volumen de negocios doble.

Para encofrados de paneles pequeños hechos individualmente, los siguientes tamaños de panel son racionales, mm: longitud

1200, 1500, 1800; ancho 300 y 600. Al hormigonar cimientos escalonados y en otros casos, para excluir el uso de extensiones de encofrado para la construcción de estructuras monolíticas con un módulo de 100 mm, es posible utilizar paneles con un ancho de 400 y 500 mm. El área óptima de paneles individuales de encofrado de panel pequeño es de 0,5 ... ... 0,7 m2 con una masa de elementos individuales, kg: paneles 25 ± 5, luchas 35 + 5. Al ensamblar encofrados, las estructuras que requieren menos mano de obra con sujetadores de cuña.

La intensidad de trabajo mínima del encofrado se garantiza mediante el uso de tipos de encofrado de elementos grandes (paneles grandes y formas de bloque), cuya instalación y desmontaje se realiza mecánicamente utilizando equipos de elevación.

Los moldes de bloque se utilizan para la construcción de una serie de estructuras similares, principalmente para la construcción cimientos columnares debajo del marco del edificio y postes o columnas individuales. Por caracteristicas de diseño distinguir entre formas de bloque individuales de una pieza (rígidas) y desmontables (panel abatible, bloque abatible, de dos elementos volumétricos - "carcasa"), así como reajustables.

Los moldes de bloques rígidos se fabrican con un cono de 1/10 de altura. Para separar encofrados de bloques rígidos del hormigón, se utilizan dispositivos como gatos. Son más efectivos cuando se construyen estructuras monolíticas del mismo tipo con una altura de hasta 2 m, un volumen de 4-8 m3 y una cantidad de al menos 30.

En el encofrado de bloques de paneles con bisagras, los paneles se fijan a un marco rígido mediante bisagras. La posición de diseño de los escudos se fija con dispositivos de bloqueo. Antes del desmontaje, las superficies de encofrado se separan del hormigón. Para el hormigonado de estructuras del mismo tipo, se aconseja el uso de encofrado de paneles articulados cuando su número sea superior a 30 y a una altura de hasta 4 m, con un volumen de hasta 12 m3.

El encofrado con bisagras consta de dos elementos de encofrado rígido que juntos forman la forma de la estructura a hormigonar y se conectan desde arriba mediante un dispositivo de bisagra que proporciona un desmoldeo automático.

Rasgo distintivo la estructura de encofrado dividido a partir de dos elementos volumétricos ("cáscara") es la capacidad de desmontarlo con dos elementos volumétricos absolutamente rígidos, que juntos forman

la forma de la estructura a hormigonar. Esto asegura una separación más fácil de la superficie del encofrado del hormigón.

Para la construcción de diferentes tipos de cimentaciones de columnas con un número del mismo tipo menor a 30, es aconsejable utilizar formas de bloque reajustables.

TsNIIOMTP desarrolló las construcciones de una forma de bloque reajustable para la construcción de cimientos para columnas de la serie 1-412. Las formas de bloque están hechas de un conjunto de elementos unificados de gran tamaño, montados y conectados en varias combinaciones.

Para la construcción de estructuras horizontales largas de hasta 6 m de altura, se utilizan encofrados móviles horizontalmente (rodantes, deslizantes horizontales, tipo oruga). La longitud continua mínima para el uso efectivo del encofrado con una altura de las estructuras que se erigen hasta 6 m es de al menos 40 m, con una altura de 2 m - al menos 80 m. El encofrado durante el año es de al menos 300 m.

Para la construcción de muros de hormigón liso y hormigón armado de gran longitud, el proyecto Donetsk PromstroyNII ha creado estructuras de dispositivos autopropulsados que permiten mecanizar completamente los procesos de encofrado: para la construcción de muros de hasta 3,7 m de altura - encofrado deslizante horizontal , para muros de hasta 6 m de altura - una unidad de hormigonado autopropulsada y para muros de hasta 14 m de altura - un dispositivo de formación (Tabla 8.1).

Los dispositivos autopropulsados tienen una estructura espacial rígida que contiene las siguientes unidades principales: dos bogies; cuatro columnas fijadas rígidamente a los carros; vigas que conectan las columnas en la parte superior; dos paneles de encofrado; Unidad de manejo. El dispositivo de formación contiene un polipasto de elevación. El diseño de los dispositivos autopropulsados permite el deslizamiento longitudinal de los paneles de encofrado a lo largo del eje de la estructura a hormigonar, subirlos en sentido vertical para el hormigonado de gradas, y también bajar los paneles a su posición original. La unidad de hormigonado y el dispositivo de encofrado aseguran la separación de los paneles de encofrado del hormigón, seguida de la instalación del encofrado en la posición de diseño en diferentes espesores de los muros que se erigen. Los mecanismos de elevación instalados en el dispositivo de formación se utilizan para elevar el hormigón en 6 cubetas a la altura de hormigonado requerida, para suspender el cassette vibrador para la compactación del hormigón, así como para montar jaulas de refuerzo.

Al erigir estructuras monolíticas en condiciones de hacinamiento, donde el desmantelamiento del encofrado es significativamente difícil, las organizaciones de construcción han acumulado una experiencia positiva en el uso de encofrados fijos que quedan en el cuerpo de la estructura. El uso de encofrado fijo le permite ahorrar materiales, reducir significativamente la intensidad de la mano de obra y el tiempo de producción del trabajo al eliminar el decapado de estructuras y el trabajo adicional posterior (enlechar la superficie de concreto, cortar y quitar los sujetadores del encofrado, sellar los orificios restantes de los sujetadores , varios huecos, etc.) ...

Como encofrado permanente utilizado losas de hormigón armado Losas de cemento reforzado de 80-100 mm de espesor 25-35 mm de espesor, losas de cemento de vidrio de 10-18 mm de espesor, losas de hormigón reforzado con fibra de 20-30 mm de espesor, unificado perforado bloques de concreto, tableros y tuberías de fibrocemento, láminas de metal y mallas metálicas tejidas.

Cuando se utiliza encofrado fijo de panel pequeño area optima placas de fibrocemento de 0,5 a 0,6 m2 y placas de vidrio de cemento de 0,8 a 0,9 m2. Para reducir la intensidad de mano de obra del trabajo de encofrado, es aconsejable pre-agrandar el encofrado de cemento reforzado de panel pequeño no removible durante el montaje en un solo nivel de estructuras de bajo refuerzo con una altura de 2.1-2.4 m con un peso específico de encofrado de 150 kg / m2, el área del panel ampliado es de 12-5 m2; para estructuras con una altura de 2,5-3,6 m con un peso específico de encofrado de 100 kg / m2, un área de un panel ampliado de 15-7 m2.

Con un plazo ajustado para la producción de obra y la imposibilidad o inadecuación de la fabricación de ciertos tipos de encofrado permanente (por ejemplo, con pequeños volúmenes de uso, la ausencia de un vertedero) para el dispositivo de estructuras monolíticas, hormigón armado prefabricado estándar Las estructuras se utilizan como encofrado permanente: losas, bloques de cimentación, bandejas, tubos, etc. e. Si es necesario realizar trabajos en el sitio de construcción de estructuras monolíticas, es especialmente efectivo construir estructuras monolíticas utilizando bloques de encofrado reforzados hechos de encofrado, montado fuera de obra en vertederos o en talleres de premontaje.

Para intensificar el endurecimiento del hormigón y durante el trabajo en invierno, se utiliza encofrado termoactivo con electrodos externos y elementos calefactores. Los electrodos externos se fabrican desde el exterior del encofrado de madera contrachapada en forma de placas de metal cosidas o mediante un revestimiento de metalización. El uso de electrodos de metalización reduce la intensidad de la mano de obra y el costo del trabajo en comparación con los cosidos.

Como elementos calefactores, es aconsejable utilizar cables calefactores POSKhV, POSKHVT, cables calefactores del tipo KNNS, calentadores tubulares, elementos calefactores y calentadores de carbono-grafito.

Los alambres calefactores se utilizan a baja temperatura de sujeción isotérmica del hormigón (40-50 ° C). El tipo de cable KNNS se utiliza en encofrados de inventario reutilizables a altas temperaturas de calentamiento y elementos de calentamiento, en estructuras de encofrados grandes.

Los calentadores de carbono-grafito para equipar encofrados termoactivos fueron desarrollados por NIISP Gosstroy de la República Socialista Soviética de Ucrania junto con la Academia de Ciencias de la República Socialista Soviética de Ucrania sobre la base de tejidos de carbono-grafito UTT-2. Los calentadores modulares son flexibles, flexibles y rígidos. Temperatura de calentamiento 180 ° C. Su costo relativamente alto se compensa con múltiples tasas de rotación y durabilidad.

Bajo el dispositivo de hormigón armado y solo estructuras de hormigón, se asume la realización de trabajos de refuerzo, encofrados y trabajos de colocación de mezclas de hormigón.

La empresa "Basalt" realiza trabajos masivos y laboriosos en la construcción de estructuras de hormigón y hormigón armado.

Trabajos de refuerzo

Este tipo de trabajo tiene una cierta especificidad, que se asocia a factores como el montaje a diferentes alturas, la complejidad de los trazos estructuras monolíticas de hormigón armado, también un volumen significativo en comparación con las estructuras prefabricadas. Además, la barra de refuerzo debe trabajar en estrecha colaboración con los trabajadores del hormigón y muchos otros trabajadores. El hormigón armado y las estructuras monolíticas de hormigón armado implican trabajar con soldadura manual por arco.

Como comprenderá, estos trabajos son bastante complejos, no todos pueden hacer frente a ellos, pero solo verdadero maestro y un especialista altamente especializado. El ingeniero de armaduras prepara productos de armadura en un taller especial, también ensambla e instala marcos, ensambla y ensambla bloques de armadura y encofrado.

Trabajos de encofrado

Este tipo de trabajo tiene como objetivo la creación de encofrados especiales. Estos dispositivos se utilizan para dar a las estructuras de hormigón y hormigón armado las dimensiones y la forma necesarias. Cabe señalar que el encofrado se puede realizar a partir de la mayoría varios materiales, incluyendo madera, metal, hormigón armado.

El encofrado de madera es de corta duración, pero de fabricación barata.

Los encofrados metálicos se pueden utilizar muchas veces, lo que en última instancia los hace más económicos que incluso los de madera.

El encofrado de hormigón armado se utiliza para el hormigonado a escala industrial.

Para dar resistencia al encofrado, se fijan con bridas especiales atornilladas y de alambre. El diseño de estructuras de hormigón y hormigón armado forma parte del proyecto de construccion, por lo tanto, todo el trabajo de encofrado se lleva a cabo estrictamente de acuerdo con los planos de trabajo.

Colocación de mezclas de hormigón

Esta etapa de trabajo comienza después de la instalación del refuerzo. Después de eso, puede proceder de manera segura a la recepción, distribución y consolidación del hormigón en la estructura. El dispositivo de hormigón y estructuras de hormigón armado no perdona errores, por lo tanto, si se producen deformaciones y desplazamientos, la colocación de la mezcla se detiene hasta eliminar todas las imprecisiones.

Construcción de hormigón armado

Construcción de hormigón y hormigón armado Estructuras le permite crear una estructura para un edificio o estructura directamente en el sitio de construcción.

Para crear tal estructura, es necesario completar estructura del marco, encofrado, mezcla preparada.

Estas estructuras están encontrando ahora una aplicación cada vez mayor debido al hecho de que pueden usarse tanto en la construcción de objetos pequeños como de gran tamaño.

Las estructuras de hormigón armado tienen una serie de ventajas innegables:

1. Tales estructuras de hormigón armado no tienen uniones, lo que les da una mayor estabilidad y resistencia. Esta característica permite que se utilicen como base de un edificio en construcción, incluido uno grande, cuya base está sometida a cargas pesadas.

2. La ausencia de costuras también garantiza un mayor nivel de aislamiento acústico y térmico.

3. Los edificios construidos con este tipo de estructura son más resistentes a la actividad sísmica.

A menudo, al construir objetos, se utiliza una combinación de estructuras monolíticas y prefabricadas.

Las estructuras monolíticas tienen un peso significativamente menor, lo que reduce significativamente los costos de construcción.

El costo de construir estructuras de concreto y concreto reforzado se basa en varios factores: la complejidad de la estructura que se está construyendo, el tamaño del edificio, el tiempo de operación y el costo de los materiales utilizados.

La construcción de cimientos monolíticos se ha generalizado debido a indicadores tan importantes como la confiabilidad, la alta demanda y la larga vida útil. Por lo general, se organiza una base monolítica cuando se aprende a financiar la construcción en línea de bloques y casas de ladrillo, construcción de edificios con estructuras de hormigón armado de varias toneladas, así como en terrenos difíciles. Tal base hace frente perfectamente a las enormes cargas de la parte aérea del edificio y evita la aparición y el desarrollo de procesos de deformación en las estructuras de soporte y cerramiento del edificio.

Según el método de construcción, los cimientos monolíticos son de los siguientes tipos:

Base de tira.

Es una franja continua de hormigón armado a lo largo de todo el perímetro de la estructura. Monolítico poco profundo base de tira En esencia, se trata de un marco horizontal rígido, que proporciona una alta estabilidad a las casas de madera y troncos en suelos agitados. La base de tira monolítica empotrada se utiliza en la construcción de edificios con muros de piedra, así como en la construcción de sótanos, sótanos y garajes debajo de la casa.

Cimentación columnar.

Construcción de pilares monolíticos interconectados. Dichos pilares se instalan en las esquinas, debajo de las intersecciones de las paredes y todos estructuras de soporte en casa. El espacio vacío entre los pilares se rellena con escombros o arena, que se cubren en la parte superior con una capa de hormigón armado. Este diseño se utiliza en la construcción de edificios ligeros.

La base sólida es monolítica.

Se coloca sobre suelos de subsidencia complejos para toda el área del edificio, lo que permite reducir y distribuir uniformemente la presión transmitida por el edificio. Además, este tipo de cimentación monolítica es adecuada para la construcción en cualquier suelo, incluso móvil y abultado. La construcción de una sola pieza de la cimentación evita que el edificio se derrumbe al absorber la deformación del suelo.

Según la tecnología de fabricación, una base monolítica se distingue entre hormigón y hormigón armado. Al construir una base de hormigón, se utiliza hormigón de grado 50. Para reducir el consumo de cemento, se pueden agregar piedras de escombros, mientras que la resistencia de la base de hormigón de escombros no disminuye. Cuando el dispositivo cimientos de hormigón Se utiliza encofrado monolítico, y si las paredes del pozo desempeñan el papel de encofrado, se realiza su impermeabilización.

Las cimentaciones monolíticas de hormigón armado se refuerzan con varillas, marcos o mallas. Soportan perfectamente cargas verticales y laterales y se distinguen por un alto grado de confiabilidad y resistencia a la humedad, por lo que se utilizan en construcciones de varios pisos.

Ofrecemos a nuestros clientes servicios para el cálculo e instalación de cimentaciones monolíticas de tipo tira, columnar y maciza. Todo el trabajo de cimentación se lleva a cabo de acuerdo con la última tecnología y utilizando tecnología moderna, lo que nos permite garantizar alta calidad obras y el momento óptimo para su implementación.

La base portante de la construcción se considera un marco monolítico de hormigón armado, que consta de columnas ubicadas verticalmente, así como de diafragmas de rigidez, unidos por piso. losas monolíticas superposiciones. Gracias a este diseño, es posible ahorrar en materiales de construcción y recursos energéticos. Además, el diseño con alto potencial de confiabilidad permite el uso de la mayoría formas modernas construcción.

Las paredes de los edificios resultantes son autoportantes. Esta es una gran ventaja para un peso ligero y un volumen razonable.

Entonces, gracias a la construcción de estructuras de hormigón y estructuras de hormigón armado tipo monolítico, la masa de todas las partes de los cojinetes es varias veces menor que la masa de los edificios de ladrillo para el mismo número de pisos. Al mismo tiempo, existe la posibilidad de planificar libremente la ubicación de los locales y su propósito, así como el derecho a hablar sobre un nuevo giro arquitectónico de soluciones de fachada manteniendo todos los requisitos de confiabilidad y comodidad.

El proceso más laborioso en la estructura de estructuras de hormigón monolítico y hormigón armado monolítico es el trabajo de refuerzo, del cual el 50% de cómo reducir la tasa de interés de los préstamos estudiantiles se utiliza para construir toda la tecnología de construcción monolítica. El 70% de los productos de varillas corrugadas se fabrican a mano en el lugar. Esto se debe al hecho de que cada proyecto de un edificio o estructura requiere sus propios productos de refuerzo únicos. Es posible reducir los costos de mano de obra y el tiempo de construcción transfiriendo parcialmente la producción de espacios en blanco al taller de armaduras o los talleres de producción correspondientes. Como regla general, se requieren varios equipos especializados, que dividen la fabricación de armaduras entre sí en forma horizontal y vertical, es decir, algunos artesanos preparan armaduras para estructuras verticales, otros para horizontales.

El trabajo con encofrado no se considera menos laborioso en la construcción monolítica. Esto se debe al hecho de que hay un número insuficiente de desarrollos tecnológicos, herramientas necesarias y confiables, y la calidad de sus componentes individuales deja mucho que desear.

Sin embargo, confiable empresas constructoras hacer frente fácilmente a la instalación de estructuras de hormigón y hormigón armado, utilizando las tecnologías adecuadas y observando cuidadosamente todos los estándares y requisitos necesarios. Al contar en su equipo con especialistas altamente calificados y experimentados, las empresas garantizan la ejecución de los trabajos sin fallas, de acuerdo con los términos pactados.

El hormigón armado es un tándem de acero y hormigón con sus pros y sus contras. Sin embargo, cuando se combinan, forman un material increíblemente duradero que se usa activamente en diferentes direcciones de construcción. Aunque el hormigón en sí es bastante frágil, maneja muy bien las cargas de compresión y las barras de acero pueden soportar la tensión fácilmente. Gracias a la excepcional complementariedad de dos materiales diferentes, pero a la vez únicos, el hormigón armado sigue siendo indispensable como cheque y efectivo en la construcción.

Los objetos realizados de acuerdo con las tecnologías de producción y la instalación en sí son impecables.

En la instalación de estructuras prefabricadas de hormigón armado, es importante controlar la calidad de las uniones, conexiones, que determinan qué tan fuerte es la estructura. En cualquier etapa del trabajo realizado, es importante la precisión de las marcas. En caso de violaciones, es posible que se produzcan sesgos u otros problemas asociados con una distribución incorrecta de la carga. Las organizaciones decentes y confiables siempre cuentan con las habilidades, materiales, equipos necesarios de calidad adecuada y una licencia que les da derecho a realizar un tipo particular de actividad.

Construcción de hormigón armado

NUESTROS TRABAJOS

¡Estaremos encantados de verte entre nuestros clientes!