Montones aburridos. Descripción. Pilotes perforados y otros tipos: disposiciones generales y aplicación, tecnología de fabricación.

Los pilotes son troncos (varillas) de metal, madera u hormigón armado, que se montan en el suelo de diversas formas para dar a los cimientos la máxima resistencia. Todos ellos difieren no solo en los componentes de los que está hecho el maletero, sino también en los tipos. Entre ellos hay montones aburridos, que serán el foco principal aquí.

También hablaremos brevemente sobre otros tipos y, además, verás una demostración en video en este artículo sobre este tema.

Tipos de pila

Tecnología construccion moderna implican el uso de muchos tipos y fosas, seleccionándolas según la masa del edificio superior, según la composición del suelo y las condiciones climáticas de la zona.

Entre ellos, se pueden distinguir tres tipos principales, estos son tubería de hormigón (TBS), sección de perforación (BSS), perforada (BNS) e inyección perforada (BIS). También se pueden distribuir como pilotes de concha, hincados, huecos, de barro, tablestacas, tornillos y compuestos o seccionales..

Consejo. La instalación de cualquier tipo de pilote siempre debe ser pactada con el cliente, y también es necesario acordar con él los lugares de vertido temporal de tierra de desecho y almacenamiento de materiales y equipos.

Pilotes de madera

- Las pilas de madera se pueden dividir en compuestas, por lotes y simples, que se pueden usar en casi todas las áreas de construcción, pero solo con cargas bajas o medias. Como regla general, se usa pino para las varillas, pero a veces las instrucciones de uso permiten el uso de roble. La parte superior del cañón está protegida con un yugo (arco de metal), y el extremo puntiagudo se envuelve en chapa o se coloca una zapata de hierro fundido.

- Dichas varillas se instalan clavándolas en el suelo y para ello se pueden utilizar martillos de vapor, diesel, mecánicos y vibradores, así como martillos vibratorios. En algunos casos, puede resultar que la longitud de la pila sea demasiado corta, por ejemplo, para un puente, entonces un tronco simplemente se construye con otro.

Tablestacas

- Las tablestacas pueden estar hechas de madera, hormigón armado o acero a partir de las cuales se erigen estructuras hidráulicas de varios tipos de puentes y terraplenes, así como para organizar pozos para cercas. Para la inmersión en el suelo se utilizan martinetes y vibradores, que se instalan uno frente al otro, representando un muro de estructuras impermeables (muro de tablestacas).

Pilotes de hormigón

![]()

- Las estructuras de hormigón son tubo de acero con una punta cónica afilada, que se introduce en el suelo con una máquina de impacto neumática, y luego la cavidad creada se vierte con hormigón. En algunos casos, el relleno de hormigón está reforzado y en otros no, ya que aquí todo depende de la naturaleza de la carga y, además, dichas varillas pueden introducirse, tanto estrictamente verticalmente como en pendiente.

- La instalación inclinada a menudo no permite el uso de equipo especial pesado y puede estar asociada con financiamiento adicional. Las máquinas de impacto neumáticas con sus dimensiones relativamente pequeñas son capaces de realizar trabajos en suelos inestables, en el fondo de depósitos secos, así como muy cerca de estructuras industriales y civiles de diferente naturaleza.

Montones de tornillos

- Tal dispositivo es una varilla hueca de metal con una o más hojas soldadas en el extremo ahusado, o tal punta puede ser monolítica, que es mucho más fuerte, especialmente para suelos congelados. Tal fijación de la base es más popular para la instalación de faros, mástiles, postes, cercas, fortalecimiento del suelo, así como para formas arquitectónicas severidad pequeña y mediana. Las cimentaciones de tornillos están actualmente reguladas por el cálculo de acuerdo con SP 24.13330.2011.

- La instalación se lleva a cabo utilizando máquinas con varios mecanismos hidráulicos, así como a mano, lo cual es bastante común en la construcción privada de edificios residenciales y cuartos de servicio. En situaciones en las que el atornillado es extremadamente difícil (generalmente ocurre en suelos rocosos), la perforación líder de los pozos se realiza antes de la instalación.

Debido al hecho de que el precio de tales varillas es totalmente consistente con sus capacidades operativas, pilas de tornillos tienen una gran demanda tanto en la construcción civil como industrial.

Pilotes de hormigón armado

- Los productos como en la foto de arriba están hechos de hormigón pesado y con una sección de 300 × 300 mm, tienen una longitud de hasta 12 m, pero con un aumento de la sección a 350 × 350 mm o 400 × 400 mm, su longitud aumenta a 16 m (también hay una opción de aumentar la longitud para suelos inestables).

La inmersión es realizada o realizada por martinetes con un martillo hidráulico o de vapor instalado en ellos, lo cual es bastante efectivo para tal proceso, pero la falla no debe ser más de 0.01 m, ya que de lo contrario amenaza con asentar el ciclo cero. . - Teniendo en cuenta que los cimientos de este tipo se montan principalmente para estructuras macizas, su capacidad de carga está determinada por SNiP y sondeo estático con un cierto factor de seguridad. En esas situaciones, si es imposible determinar la capacidad de carga del suelo (por regla general, se trata de arenas saturadas de agua), la capacidad de carga de los pilotes se prueba mediante una prueba estática, es decir, una carga específica en un área dada. De acuerdo a pruebas dinámicas Se elabora un informe técnico especial sobre las condiciones geológicas y de ingeniería de este sitio.

Montones aburridos

- La disposición BNS se lleva a cabo con mayor frecuencia mediante perforación con cuerda de percusión o mediante un sinfín de rotación continua, o mediante la perforación de una tubería de inventario de revestimiento. La tecnología para disponer la inmersión es la siguiente: en el momento de perforar un pozo, se sumerge un casing en él a través de secciones, y estas secciones se sujetan mediante soldadura o juntas especializadas durante la inmersión. Una vez finalizada la instalación, las secciones se desmontan para su reutilización, pero sucede que se decide dejarlas en su lugar.

- La perforación de pozos se lleva a cabo mediante una plataforma de perforación mediante el método de impacto o rotación de traslación, y la tubería en sí se sumerge utilizando un martinete vibratorio, utilizando gatos hidráulicos especializados. Cuando el pozo llega marca de diseño, se retira la tierra acumulada y se instala un marco de refuerzo de metal en el interior, después de lo cual se vierte y compacta la mezcla de concreto. Después de la extracción o no extracción del tubo de inserción, la cabeza BNS está formada por una forma de conductor.

Pilotes aburridos (BIS)

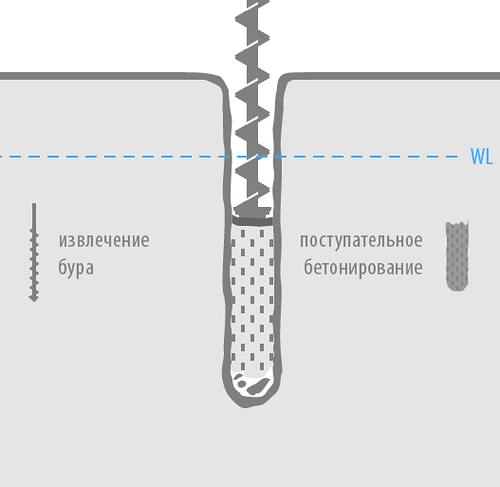

La instalación del LSI implica en general el reemplazo del suelo de desecho del pozo con una solución de concreto, que se suministra allí bajo presión a través de una barrena hueca, y luego la jaula de refuerzo se sumerge en la mezcla vertida hasta un cierto nivel de diseño.

Toda la tecnología: pilotes perforados y su instalación en términos de capacidad de carga se determina mediante pruebas estáticas de acuerdo con GOST 5686-78. Las varillas BIS se diferencian en flexibilidad (l / d = 80-120) y diámetro pequeño (d = 120-250 mm), y el nombre proviene del proceso de fabricación, es decir, de la inyección de hormigón en el pozo.

Disposiciones generales y aplicación

- Por diseño y método de fabricación, los LSI se pueden dividir en varios tipos: a) ocurre el desplazamiento lodo de perforación con prensado 0,2-0,4 MPa; b) bajo la protección de una carcasa con una prueba de presión de 0.2-0.4 MPa; c) inyección en un pozo seco previamente perforado; d) verter hormigón en un agujero perforado; e) tipo tornillo.

Recomendación. Es aconsejable utilizar pilotes de inyección en los siguientes casos: a) para fortalecer la cimentación en relación con un aumento de la carga de la estructura superior; b) construcción de nuevas instalaciones en las inmediaciones; c) limitación de tamaño en el sitio de construcción (dentro de la empresa); d) fortalecimiento de la base o eliminación del talón resultante; e) reconstrucción de la fundación; f) construcción de un objeto en terreno difícil.

Tecnología de fabricación

- Dependiendo de la condición del suelo y el campo de aplicación, existen varios esquemas tecnológicos para la producción de LSI.

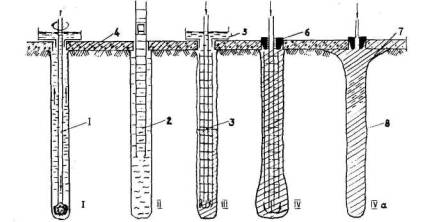

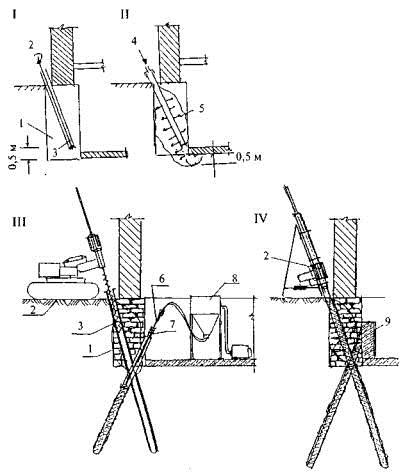

- La figura superior en las posiciones I y II (la posición III ya está hormigonando) muestra el principio de conveniencia de la perforación con barrena de pozos con un diámetro de 13 a 18 cm, donde el diámetro de la barrena no debe exceder los 10 mm. Esto asegurará que las paredes del pozo se froten con tierra más húmeda, que se eleva a lo largo de la barrena y evita que se desprenda desde arriba. Para atravesar los pozos, se utiliza un punzón neumático o una máquina BS-1M, luego de lo cual, con una manguera, se inyecta un mortero de cemento y arena directamente en la cara.

- Para suelos arcillosos de baja humedad con un pozo de más de 18 cm, es más recomendable dejar caer libremente la solución en el pozo con un calado de la carcasa de 13 a 18 cm. Si la longitud de la barra de refuerzo no excede los 5 m, entonces es mejor instalarlo directamente en la mezcla de hormigón fresco.

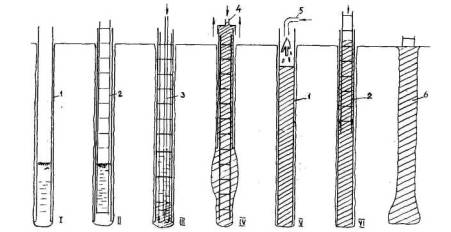

- En el diagrama anterior, puede ver los principios de instalación en suelos saturados de agua (I-IV) e I, V, VI - en suelos secos. En este caso yo: perforación; II, VI - instalación jaula de refuerzo; III, V - el proceso de hormigonado del pilote; IV - prueba de presión de pozo y extracción de revestimiento. Además, en las designaciones: 1 - tuberías de revestimiento; 2 - jaula de refuerzo; 3 - tubo de inyección; 4 - encajando con una cabeza; 5 - manguera de bomba de mortero; 6 - LSI terminado.

- I - perforación de pozos con una broca de rodillo (cortador de rodillo); II - instalación de la jaula de refuerzo; III- instalación de una tubería de inyección y llenado del pozo con una mezcla: IV - instalación de un tampón y prueba de presión del pozo desde el fondo: IVa - prueba de presión del pozo desde la boca del pozo

(1 - duela de perforación 2 - jaula de refuerzo; 3 - tubería de inyección; 4 - base reforzada; 5 - canal de boca de pozo; 6 - hisopo con sello de aceite; 7 - parte extendida del pilote; 8 - LSI).

- Yo - bien dispositivo; II - llenar el pozo con la mezcla de inyección; III - instalación de accesorios; IV - prensado.

1 - tubo de revestimiento; 2 - tubo de inyección; 3 - accesorios tubulares; 4 - inyector de hisopo doble - f) al instalar pilotes de inyección perforados con un tornillo que se enrolla a lo largo del eje (pilotes atornillados), se crea un pozo atornillando una punta de formación hueca en el suelo, que se acopla con un tubo de inyección giratorio, en el que se encuentra la jaula de refuerzo montado. El LSI se crea atornillando la punta y suministrando un mortero de cemento y arena a una presión de 0,2-0,3 MPa mediante una bomba en una cavidad formada en el suelo.

Recomendación. El control de la resistencia del hormigón, que se coloca en el pozo, se lleva a cabo muestreando esta mezcla de cada lote de hormigón que llega al sitio (el lote significa la cantidad de hormigón colocado en una pila).

De cada lote se toma al menos una serie de muestras (3m3 de 10 × 10x10 cm), seguida de su análisis durante un período de 28 días.

La exposición se realiza en condiciones normales de endurecimiento del hormigón a t 20 ° C (+ 2 ° C) y humedad 95% (± 5%).

Conclusión

Las condiciones en las que se montan los pilotes perforados son a veces adecuadas solo para ellos y son inaceptables para cualquier otra muestra de varillas. El método en sí es bastante conveniente y tiene un costo relativamente bajo.

Anteriormente, los pilotes hincados se usaban activamente en la construcción, pero esto provocaba accidentes en estructuras y edificios cercanos. Para evitar todas estas consecuencias, comenzaron a utilizar en la megalópolis, donde hay una alta densidad de edificios, pilotes perforados, como resultado de lo cual no se dañan los cimientos de los edificios vecinos.

Los pilotes perforados son análogos de los pilotes perforados, tienen un diámetro de hasta 400 mm, no tienen tuberías de revestimiento y el pozo perforado para ellos se llena con cemento, arena o mortero de agua y cemento. Hoy estos productos son una forma muy práctica y rentable de crear cimientos.

Aplicación de pilas de inyección

Las pilas perforadas se utilizan en los siguientes casos:

- durante la construcción cimientos de pilotes, donde hay un sitio de construcción pagado. El propósito principal de su uso es no dañar los edificios cercanos.

- para fortalecer las paredes de los pozos de cimentación o estructuras muy antiguas. Gracias al uso de estos dispositivos se refuerzan los cimientos de los edificios existentes, lo que evita la ocurrencia de deformaciones accidentales.

- para la superestructura de las estructuras existentes se utilizan en la construcción de muros de contención. Al realizar operaciones de perforación en el caso de utilizar pilotes de inyección perforados, no hay impacto dinámico en el suelo. Por tanto, este es el tipo de pila que sin duda se puede utilizar en una gran ciudad.

Las pilas aburridas son diferentes de las pilas de inyección aburridas

Hay diferencias entre las pilas de inyección aburridas y aburridas. Las pilas perforadas son un tipo de pila perforada y están diseñadas para fortalecer edificios o monumentos arquitectónicos, interfiriendo mínimamente con la estructura existente.

A diferencia de los pilotes perforados, los pilotes de inyección perforados se utilizan cuando es extremadamente importante igualar la resistencia del pilote y los cálculos estructurales, cuando el debilitamiento del pilote se evita por completo si el suelo o el concreto desmenuzado durante el vertido entra en él. En cuanto a la perforación de pozos, para ambos tipos de pilotes se realiza con la misma tecnología, solo para los pilotes de inyección se utiliza una herramienta especial, la cual tiene una cavidad pasante en su interior.

Taladros para perforación de inyección

Para la instalación de pilotes perforados, se utilizan equipos de perforación de barrena, los cuales son proporcionados por nuestra empresa. Nuestra empresa ofrece en alquiler plataformas de perforación japonesas (perforadoras de pozo) en chasis de 2 HP y 4 HP, gracias a las cuales el proceso de producción se acelerará significativamente y se producirá un daño mínimo al medio ambiente.

Las principales ventajas de nuestros dispositivos son:

- Ruido de funcionamiento mínimo

- Alcance de la pluma hasta 14 metros

- Operadores de conductores experimentados

Los Yamoburs se proporcionan a organizaciones y empresarios, individuos, un grupo de propietarios de casas particulares y casas de campo. Al ponerse en contacto con nuestra empresa, dará un paso hacia una construcción futura confiable y de alta calidad.

La construcción de una columna y cualquier otro tipo de cimentación requiere atención para asegurar nivel suficiente fuerza. Esto sirve como garante de la calidad de la estructura en construcción y confiabilidad en su operación futura. Hay muchas técnicas que están diseñadas para garantizar la estabilidad de la base. Entre ellos hay muchos innovadores y aún no confirmados por un número suficiente de ejemplos, pero también hay muchos probados.

Vale la pena comprender en detalle y responder a la pregunta: pilas de inyección de perforación: ¿qué son?

Las pilas perforadas, cuya tecnología de producción requiere una atención especial, están diseñadas para crear una base de alta confiabilidad. La propia construcción de pilotes perforados garantiza la estabilidad de la estructura. Se fabrican con elementos de refuerzo.

En una situación óptima, después de retirar la herramienta de perforación con la que se realizan los pozos, el marco debe sumergirse desde el refuerzo. Los segmentos que componen este marco se sujetan con soldadura o alambre. Las uniones deben ser fuertes y asegurar la funcionalidad del "esqueleto".

Si las pilas son pequeñas, se permite sumergir el marco en la mezcla de inyección ya inyectada.

La solución utilizada se suministra mediante un sinfín o tubo hueco, que se extrae o queda en la masa de hormigón. La obra utiliza bombas que crean una presión de hasta 30 atmósferas. La inyección de la pila se realiza hasta que la mezcla sale del cabezal del pozo.

La tecnología de perforación de pilotes de inyección determina el volumen de la mezcla en 1.25 - 2.5 del volumen del pozo creado. En algunas situaciones, este volumen puede no ser suficiente debido a la holgura de las paredes y la filtración de la mezcla en el suelo.

La solución recomendada para trabajos de inyección es el grado P4. En el proyecto, se establecen las características de la resistencia del hormigón. La solución utilizada debe garantizar que se alcance un cierto nivel de resistencia en el momento adecuado.

Tipos de pilas aburridas

Y las pilas aburridas, cuyas diferencias son el principal factor de elección, sirven como líderes en el método de creación de pilas para fundación columnar... La principal diferencia es la forma en que la solución de inyección se introduce en el pozo creado. La tecnología estándar se ajusta en cada caso en función de las características del suelo y la estructura.

El suelo arcilloso permite el uso de pilotes sin el uso de revestimiento. Esta tecnología es aceptable si el suelo contiene poca agua. La tecnología es aplicable para la construcción. elementos portantes, con un ancho de no más de 18 cm. Los trabajos se realizan con una instalación de tornillo con excavación de suelo desde el frente. Al crear pozos, es necesario esforzarse por garantizar la estanqueidad y la resistencia del pozo, lo que se logra seleccionando el diámetro óptimo de la barrena y la barrena de fondo de pozo.

Si el suelo en el sitio de construcción no es fuerte y también es propenso a la erosión y las inundaciones, entonces los pozos se entuban. Esto le permite mantener la resistencia de la pila y ahorrar en costos de mortero.

Si se lleva a cabo la instalación de pilotes perforados con un elemento de tornillo, no se requiere una perforación preliminar. La metodología de trabajo es similar a. Se enrosca una punta especial en el tubo de inyección. Después de eso, comienza el atornillado de la tubería hasta el punto indicado de la base.

Entre la variedad de opciones propuestas para pilotes de inyección perforados, destacan 2 tipos principales, que son líderes en tecnología:

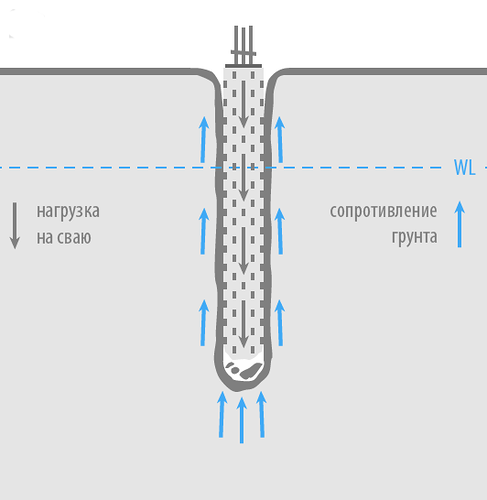

- Montones de rack. Este tipo de estructura es un poste alargado que se sumerge en horizontes profundos del suelo y transfiere la carga operativa a través del talón.

- Soportes tipo colgante. Esta opción es relevante para áreas que no tienen un horizonte sólido en el suelo. En este tipo de elemento, la carga se transmite a través de la superficie lateral.

Antes de realizar el trabajo, el arquitecto, que toma la decisión técnica y desarrolla la tecnología de producción, examina cuidadosamente los datos de prediseño y las características de la estructura futura. Después de eso, se toma una decisión sobre el tipo específico de pilas de inyección aburridas y las características de su creación.

Un cálculo detallado de las pilas perforadas está destinado a ayudar a que el proyecto sea óptimo en términos de costos de tiempo y dinero, así como a alcanzar la capacidad planificada de la estructura como resultado.

Los elementos de la liquidación incluyen:

- Llenado completo del pozo creado con mezcla de inyección, así como llenado adicional después del hundimiento.

- Cálculo de la densidad del hormigón utilizado en la obra.

- Análisis de fuerza mezcla de concreto.

En el proceso de producción directa de obra, se realiza un control de corriente, con la selección de muestras de hormigón.

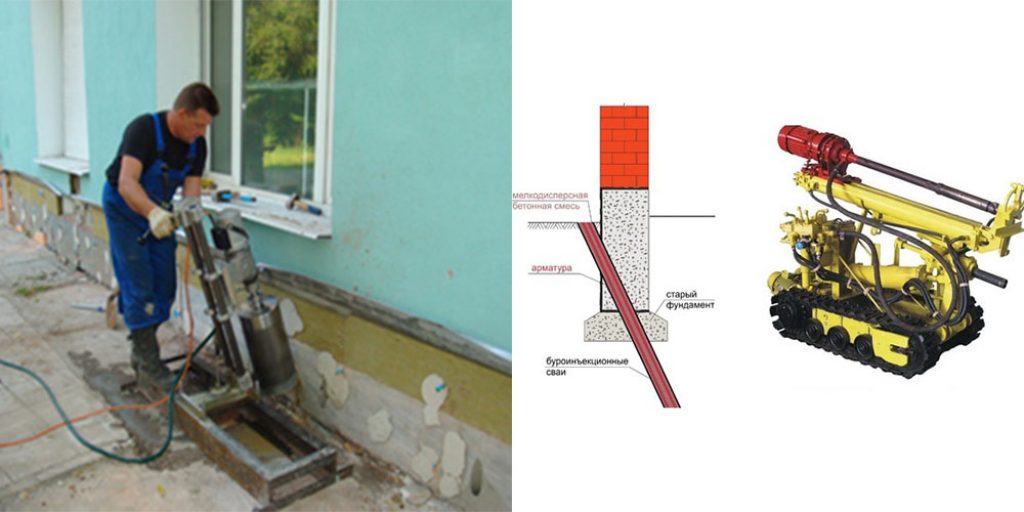

Equipo para la instalación de pilotes perforados.

Las pilas aburridas se crean utilizando equipos especiales. Independientemente, con la ayuda de herramientas improvisadas, es posible hacer pilas solo en proyectos pequeños, y luego el nivel de calidad se reducirá significativamente.

Los diferentes tipos de instalaciones para BIS (pilotes de inyección de perforación) difieren en potencia y características de suministro de la mezcla al fondo de pozo. Un elemento obligatorio es una unidad de potencia especialmente diseñada que le permite trabajar en suelos de diversas densidades y características.

Las unidades montadas extraíbles se pueden instalar en cualquier vehículo y no requieren equipo especial. Una poderosa bomba alimenta uniformemente la mezcla en el pozo y así es como ocurre el llenado. Es la bomba el principal elemento estructural.

El refuerzo de los cimientos con pilotes perforados se lleva a cabo durante la operación del edificio y con menos frecuencia durante la construcción. y la aparición de algún rollo de diseño estimula la adopción rápida solución constructiva... Con la ayuda de LSI, puede eliminar rápidamente errores y deficiencias en relación con la resistencia y estabilidad de la base.

Los signos de la necesidad de refuerzo son:

- La aparición en las paredes de grietas de diversas formas y tamaños.

- Estado de emergencia de la casa.

- Pendiente de elementos estructurales.

- Inmersión del edificio en el suelo.

- La aparición de aguas subterráneas y la erosión de la base.

LSI se realiza perforando con un diseño especial. Además, esta técnica se utiliza para mejorar la calidad y la velocidad de montaje de las rejas.

No vale la pena hacer estos trabajos por su cuenta. El problema no es ni siquiera que sea difícil encontrar la técnica adecuada. La peculiaridad es que sin los cálculos y el diseño adecuados del refuerzo, puede llegar al efecto contrario y destruir por completo la base.

Si su base muestra signos de inestabilidad, comuníquese rápidamente con un especialista. Reforzarán los cimientos con pilotes de inyección de perforación lo antes posible, antes de la aparición de consecuencias irreversibles.

La necesidad de instalar el LSI se debe a la falta de capacidad para realizar apoyos al conducir. Este tipo de pila se recomienda para su uso en las siguientes situaciones:

Esta página proporciona información sobre los pilotes de inyección de perforación. Consideraremos las ventajas y desventajas de tales estructuras, el alcance de los soportes, el equipo utilizado para su disposición y la tecnología de instalación.

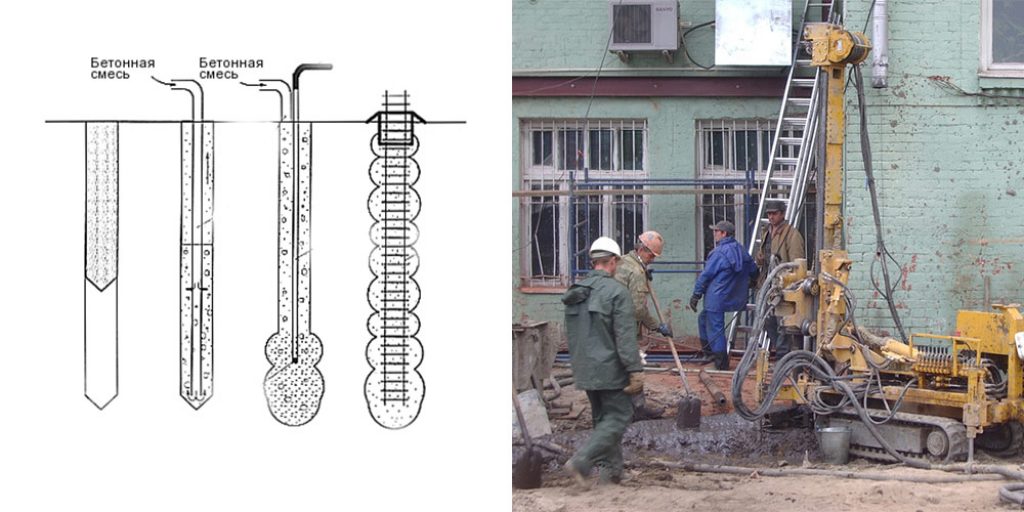

Los pilotes perforados se utilizan en la construcción de objetos ubicados en una zona densamente urbanizada: el centro histórico de la ciudad, sus áreas para dormir, etc. Son un reemplazo efectivo de los pilotes hincados, cuando se trabaja con potentes impactos dinámicos en el suelo se forman, lo que conduce a la destrucción de la integridad de los edificios cercanos. El uso de pilotes de inyección perforados resuelve por completo el problema del impacto destructivo en los edificios ubicados en las inmediaciones del sitio de construcción.

La esencia de la tecnología de las pilas de inyección aburridas.

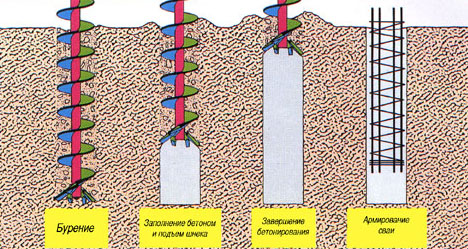

Para los pilotes perforados, se perforan en el suelo pozos de hasta 400 mm de diámetro. Al alcanzar la profundidad requerida, se rellenan con mortero de cemento-arena o agua-cemento, que se introduce en el interior bajo fuerte presión a través de un tornillo hueco. Gracias al suministro de la mezcla a presión, se puede suministrar pozos perforados tanto vertical como horizontalmente. Además, se sumerge un marco reforzado en el pozo con una solución de hormigón aún sin curar.Arroz.: El procedimiento para conducir pilotes aburridos.

Congelando mortero de hormigón el pozo se convierte en un monolítico estructura de hormigón armado, que más tarde se convierte en la base de la futura fundación del edificio o elemento de fijación paredes.

Arroz

De acuerdo con las disposiciones del SNiP vigente, se establecen los siguientes requisitos para el hormigonado y refuerzo de pilotes de inyección perforados:

- Para el refuerzo del pilote, se utilizan marcos espaciales, cuyas correas longitudinales están a una distancia uniforme entre sí. El número mínimo de varillas longitudinales es de 6 piezas, se utilizan varillas con diámetros superiores a 18 mm (clase de refuerzo A3);

- El diámetro del marco utilizado es siempre 14 cm menor que el diámetro del pozo desarrollado para el pilote. Esto evita el riesgo de que la estructura se atasque en la cavidad;

- La longitud máxima de una sección del marco es de 11,7 metros; si es necesario reforzar un pozo grande, los marcos individuales se sueldan entre sí directamente en el sitio de construcción;

- Se imponen mayores requisitos de rigidez a los marcos reforzados de los soportes de perforación de inyección. La conexión de los elementos estructurales se realiza mediante soldadura, el refuerzo se refuerza adicionalmente con anillos metálicos, que se encuentran en el lado exterior del marco con un paso de 2 metros. Se utilizan anillos con un ancho de 6 a 9 cm, el grosor del metal es de 7 a 9 mm;

- Es obligatoria la presencia de una capa protectora de hormigón alrededor de la armadura con un espesor de más de 7 cm La posición uniforme del marco en el pozo se logra mediante la instalación de abrazaderas en anillos de refuerzo de acero;

- Para el hormigonado del pilote, se utiliza hormigón de grados M300, correspondiente a la clase de compresión B22.5 y superior. El contenido normativo de cemento en la mezcla es de 350 kg / metro cúbico. El volumen del agregado en la composición es del 25%, se usa piedra triturada de grano fino, con un tamaño de partícula de 10 a 20 mm, como relleno;

- La consistencia del hormigón utilizado para rellenar el pozo debe asegurar la movilidad de la mezcla y su libre paso a través de la cavidad del hilo de rosca. Separación de agua específica del hormigón - dentro del 2%. Para obtener la plasticidad de la mezcla, se agrega un componente plastificante a la composición del concreto - LST (lignosulfonato, concentración hasta 0.2% de la masa total), lo que aumenta el tiempo de endurecimiento de la composición, lo cual es especialmente importante al instalar pilotes en la temporada de calor;

- El sobreconsumo de la mezcla asociado con la necesidad de llenar el pozo hasta que el concreto, limpio de los recortes, comience a fluir fuera de la cavidad, es el 25% del volumen planeado de la pila de inyección perforada.

Arroz

Además, se establecen ciertos requisitos para el proceso mismo de instalación de pilas:

- Con operación continua, se permite perforar pozos adyacentes a una distancia superior a 3 diámetros de un soporte ya formado. Si la distancia es menor a la requerida, el pozo se puede desarrollar solo después de 24 horas después de hormigonar el pilote anterior;

- Es imperativo mantener una presión constante de suministro de concreto al llenar el pozo, con una disminución de la presión, es necesario reducir la tasa de extracción de la sarta de barrena;

- El proceso de hormigonado se lleva a cabo con continuos movimientos alternativos del sinfín;

- El llenado del pozo se detiene en el momento en que la mezcla de hormigón, libre de lodos e impurezas, comienza a salir de la cavidad. Después de eso, el territorio se limpia del concreto contaminado, se monta un conductor en la cabeza del pozo y se hormigona la parte de tierra del soporte;

- Una vez completado el hormigonado, la MBU se aleja del pozo y el suelo desarrollado durante el desarrollo de la cavidad es retirado del sitio por una excavadora;

- El refuerzo del soporte ocurre inmediatamente después de completar el llenado del pozo con concreto y limpiar la boca de la cavidad. La pausa máxima entre hormigonado y armado no debe exceder los 20 minutos.

Arroz

Relevante para ti:

Aplicación de pilotes perforados

Esta tecnología se utiliza:- durante la construcción en condiciones de desarrollo denso de grandes ciudades;

- fortalecer las paredes del pozo en condiciones de alta fluidez del suelo;

- para dar estabilidad y prevenir la deformación accidental de las estructuras portantes de los edificios antiguos reconstruidos;

- para agregar estructuras adicionales al edificio. En este caso, se utilizan pilotes perforados para dar estabilidad adicional a los muros de contención.

Arroz.: Perforación de pozos para pilotes aburridos

El proceso de instalación de pilotes perforados utilizados en la reconstrucción de edificios y estructuras difiere significativamente de la tecnología descrita en la sección anterior del artículo. El diámetro de tales estructuras no supera los 15-25 cm.

Arroz

Arroz

La reconstrucción de la cimentación con pilotes perforados comienza con la perforación del cuerpo de hormigón de la cimentación. Se crea un agujero con un diámetro similar al tamaño de la pila, después de lo cual se instala un conductor de inventario tubular hecho de acero en la cavidad y el pozo se desarrolla en el suelo a la profundidad requerida.

Importante: la rotación de la sarta de perforación tiene lugar dentro de la plantilla, lo que evita posibles daños al sinfín en contacto con el hormigón.

Después de perforar el pozo, se extrae una sarta de perforación y, utilizando un inyector conectado a una bomba de hormigón, se hormigona la cavidad. El llenado se realiza hasta que comienza a salir del pozo una solución libre de esquejes.

Arroz

Una vez finalizado el hormigonado, se sumerge una jaula de refuerzo en la cavidad, que consta de secciones de 3-4 metros de largo, conectadas por soldadura. En el proceso de endurecimiento, el hormigón se agarra con el cuerpo de la base reconstruida y se forma con él. estructura monolítica, que, debido a los pilotes de inyección perforados, transfiere la carga del edificio a las capas profundas del suelo.

Tecnología de pila aburrida

Para crear pilotes perforados, se involucran plataformas de perforación móviles - MBU. Se trata de un vehículo autopropulsado equipado sobre una base de transporte con ruedas o con orugas. En la construcción de cimientos, las MBU con ruedas son las más comunes, debido a su mayor movilidad y la capacidad de llegar a los objetos objetivo por sí mismas.La plataforma de perforación MBU está ubicada sobre una plataforma de trabajo montada sobre un chasis de transporte mediante juntas articuladas. Según el tipo de plataforma, las máquinas se clasifican en fijas y rotativas. Para desarrollar cada pozo subsiguiente con una MBU de plataforma fija, es necesario cambiar su posición en el sitio, mientras que la presencia de una plataforma giratoria permite a la máquina perforar varios pozos a la vez a lo largo del perímetro de la ubicación actual.

Arroz

El mecanismo de trabajo básico de la MBU es una sarta de perforación, que consta de una barrena, un pivote, un rotor, cilindros de elevación y un mástil de acero a lo largo del cual se mueve la perforadora. Dependiendo del tipo de accionamiento motorizado, las MBU se clasifican en dos grupos: instalaciones en las que se toma energía para hacer girar el taladro desde el motor del chasis y máquinas con accionamientos hidráulicos independientes.

Importante: para la disposición de la perforación de pozos de inyección, las MBU están equipadas con columnas de tornillo huecas, en las que hay un canal interno para inyectar la mezcla de concreto en el pozo. Tales columnas son multiseccionales, consisten en secciones interconectadas de 5-8 metros de largo. El acoplamiento se realiza mediante una cerradura o una conexión hexagonal.

La parte final de la punta de la barrena está equipada con un tapón que evita que la cavidad se llene de tierra durante el desarrollo del pozo. Una vez completada la penetración, cuando comienza el hormigonado, la mezcla suministrada a través de la cavidad aprieta el tapón fuera del orificio de montaje.

Arroz

La mezcla se bombea a la barrena hueca utilizando una bomba de hormigón. El equipo especial está conectado a la sarta de perforación a través de un pivote al que se conectan las mangueras de suministro y las tuberías de admisión. La presión estándar de suministro de hormigón al llenar una pila de inyección perforada es de 10 MPa.

Se utiliza una instalación de grúa para instalar la jaula de refuerzo en el pozo. Al colocar pilotes de hasta 5 metros de largo, el marco se baja a la cavidad por su propio peso, sin embargo, cuando se trabaja con pilotes más largos, se utiliza un martinete vibratorio para reforzar el soporte.

Beneficios de usar pilas aburridas

Las pilas aburridas son tecnología moderna e innovadora con un alto nivel de fiabilidad, que tiene una serie de ventajas innegables:- Incrementar la resistencia y confiabilidad de los cimientos y estructuras de los edificios.

- Reducción del tiempo de construcción, ya que la instalación de pilotes de inyección perforados es lo más automatizada posible y no requiere mano de obra poco cualificada.

- La reducción de los costos financieros surge, en primer lugar, de la reducción de los costos de tiempo.

- Amplia gama de aplicaciones: cimentaciones, muros de foso, estructuras portantes edificios, etc.

- Ampliación del área de construcción. Con pilotes perforados, es posible construir edificios donde el uso de pilotes tradicionales está prohibido debido al peligro de daño a los edificios adyacentes.

Arroz.: Vertido de hormigón en la estructura metálica de un pilote de inyección de perforación

¿Qué hace que el costo de las pilas aburridas?

El costo de instalación de pilotes perforados consta de los siguientes factores:- Costo de perforación de pozos.

- El costo de una mezcla de arena y cemento o agua y arena vertida en los pozos.

- El costo del metal y la fabricación de un marco reforzado, que se instala en un pozo lleno de una mezcla.

- Depreciación de equipos involucrados en la instalación de pilotes perforados.

- Pago adicional como consecuencia de la complicación del proceso de obra por las peculiaridades del terreno.

Somos una de las pocas empresas rusas que de forma profesional, con alta fiabilidad y precisión instalan pilotes perforados tanto en la construcción de nuevos edificios como en la reconstrucción y remodelación de edificios antiguos. Al mismo tiempo, nuestro esquema de pago se simplifica y beneficia a los clientes.

Materiales útiles

Realizaremos trabajos de instalación de pilotes.

La empresa Pile Installation es un equipo de profesionales altamente especializados con diez años de experiencia práctica en las condiciones más difíciles del desarrollo urbano denso.

Al contactarnos, tiene la garantía de recibir alta calidad y la confiabilidad del resultado final, plazos rápidos de terminación de todas las obras declaradas y precios muy democráticos.

TARJETA TECNOLÓGICA TÍPICA PARA CIMIENTOS PILOTOS

DISPOSITIVO DE PERFORACIÓN DE PILOTES

1 ÁREA DE USO

1 ÁREA DE USO

Se desarrolla un mapa tecnológico típico (TTC) para la instalación de pilotes de inyección perforados.

El TTK está destinado a familiarizar a los trabajadores y trabajadores de ingeniería y técnicos con las reglas para la producción del trabajo, así como con el propósito de usarlo en el desarrollo de proyectos para la producción de obras, proyectos para organizar la construcción y otros organizacionales y documentación tecnológica.

2. DISPOSICIONES GENERALES

2.1. Se recomienda utilizar pilotes perforados en los siguientes casos:

- refuerzo de bases sobrecargadas;

- refuerzo de los cimientos debido a un aumento o cambio en la naturaleza de las cargas operativas;

- construcción de nuevas instalaciones junto a las existentes;

- construcción en condiciones de hacinamiento dentro de empresas existentes;

- corrección de la inclinación de un edificio o cimientos separados;

- fortalecimiento de cimientos;

- resolución de problemas complejos en la reconstrucción de cimientos;

- construcción de nuevas instalaciones en suelos difíciles.

2.2. El fortalecimiento de los cimientos de edificios y estructuras existentes (Figura 2.1) generalmente se realiza en los siguientes casos:

en caso de un tamaño inaceptable o asentamientos desiguales de una estructura o su parte, causados por compactación bajo carga de suelos altamente compresibles, remojo de suelos hundidos, pudrición de pilotes de madera, bases sobrecargadas, etc .;

con un aumento de las cargas operativas (sustitución de equipos por otros más pesados, aumento del número de plantas en los edificios, ampliación de la calzada de puentes, pasos superiores, etc.).

Figura 2.1. Aplicación de pilotes perforados:

A - refuerzo de la base en caso de precipitaciones de emergencia; b - refuerzo de la base con desplazamientos horizontales inaceptables;

1 - fundación existente; 2 - pilas aburridas; 3 - suelo blando; 4 - suelo denso

El uso de pilotes perforados en estos casos está permitido en cualquier condición del suelo.

2.3. La construcción de nuevos objetos arriba, abajo, junto a los existentes o en su interior (Figura 2.2) hace necesario reforzar los cimientos de estos últimos para evitar sus deformaciones tanto durante la producción de la obra como durante la operación. El uso de pilotes perforados en estos casos permite evitar movimientos del suelo y fugas, vibraciones, golpes y ruidos durante el trabajo. Además, el uso de pilotes perforados permite excluir la influencia de una serie de instalaciones construidas sobre las existentes y realizar trabajos en condiciones de hacinamiento.

Figura 2.2. Aplicación de pilotes perforados:

A - construcción de un túnel junto a edificios existentes; b - superestructura de un edificio existente;

1 - fundaciones existentes; 2 - nuevas cimentaciones sobre pilotes

2.4. La corrección de balanceo se puede realizar de dos formas:

- refuerzo del sótano de cimientos en la zona de máximo asentamiento con posterior (con una ruptura en el tiempo de varios años) refuerzo de los cimientos de los cimientos que se asientan bajo carga al nivel requerido (Figura 2.3);

- llevar los pilotes debajo de la parte hundida de los cimientos, seguido de la siembra forzada del resto debilitando su base, utilizando temporalmente pilotes perforados como ancla (Figura 4.5b). Para debilitar las bases se utilizan remojo, vibración, muestreo direccional de suelo y otros métodos.

Figura 2.3. Corrección de rollo de construcción:

1 - la posición de los cimientos antes del inicio del refuerzo; 2 - pilotes perforados de la 1a etapa de refuerzo; 3 - pilotes de la II etapa de refuerzo; 4 - pilotes de la III etapa de fortalecimiento.

2.5. Condiciones bajo las cuales el uso de pilotes de inyección para instalaciones de nueva construcción puede ser efectivo:

la presencia de material grueso en suelos blandos (Figura 2.4);

la presencia de densas capas de suelo de espesor limitado;

cimentación de estructuras ligeramente cargadas en condiciones de suelo de tipo II en términos de hundimiento.

Figura 2.4. Aplicación de pilotes perforados:

A - fortalecimiento de los cimientos de los cimientos del equipo; b - la base del soporte del puente en condiciones de suelo difíciles;

1 - pilas; 2 - material grueso; 3 - fundación

2.6. Los pilotes perforados también se utilizan como un elemento de "muros de malla en el suelo", como muros de contención, incluso para protección contra deslizamientos de tierra (Figura 2.5).

Figura 2.5. Aplicación de pilotes perforados:

A - protección antideslizamiento: b - anclaje de pilotes como elemento del "muro en el suelo"

SP 24.13330.2011 Cimientos de pilotes. Edición actualizada de SNiP 2.02.03-85

5.11 La profundidad de los trabajos geotécnicos debe ser al menos 5 m más baja que la profundidad proyectada de los extremos inferiores de los pilotes con su disposición en hileras y cargas en un grupo de pilotes de hasta 3 MN y 10 m más abajo - con campos de pilotes de hasta 10x10 my con cargas sobre casquillo de más de 3 MN. Con campos de pilotes mayores de 10x10 my utilizando cimientos de pilotes de losa, la profundidad de los trabajos debe exceder la profundidad esperada de los pilotes en al menos la profundidad de los estratos comprimidos, pero no menos de la mitad del ancho del campo de pilotes o losa, y no menos de 15 m.

Si existen capas de suelo con propiedades específicas en la obra (hundimiento, hinchamiento, arcillas débiles, suelos organominerales y orgánicos, arenas sueltas y suelos tecnogénicos), la profundidad de las labores se determina teniendo en cuenta la necesidad de perforarlas a lo largo de todo el espesor de capa para establecer la profundidad de los suelos sólidos subyacentes y determinar sus características.

5.12 En el curso de los levantamientos para cimentaciones de pilotes, se deben determinar las características físicas, de resistencia y de deformación necesarias para los cálculos de cimentaciones de pilotes para estados límite (Sección 7).

El número de determinaciones de las características del suelo para cada elemento geotécnico debe ser suficiente para su procesamiento estadístico de acuerdo con GOST 20522.

5.13 En el caso de las arenas, dadas las dificultades para muestrear estructuras no perturbadas, como método principal para determinar sus características de densidad y resistencia para objetos de todos los niveles de responsabilidad, se deberían proporcionar sondeos, estáticos o dinámicos.

El sondeo es el método principal para determinar el módulo de deformación tanto de arenas como de suelos arcillosos para objetos de nivel III de responsabilidad y uno de los métodos para determinar el módulo de deformación (en combinación con pruebas presiométricas y de estampación) para objetos de I y II. niveles de responsabilidad.

5.14 Cuando se utilizan cimientos de pilotes para fortalecer los cimientos de edificios y estructuras que se están reconstruyendo durante los estudios de ingeniería y geológicos, se debe realizar un trabajo adicional para examinar los cimientos de los cimientos y las observaciones geodésicas instrumentales de los movimientos de las estructuras de los edificios.

Además, se debe establecer la conformidad de los nuevos materiales de levantamiento con los datos de archivo (si los hubiera) y extraer una conclusión sobre el cambio en las condiciones de ingeniería geológica e hidrogeológica provocadas por la construcción y operación de la estructura reconstruida.

Notas (editar)

1 La inspección del estado técnico de las estructuras de cimientos y edificios debe llevarse a cabo a solicitud del cliente por una organización especializada.

2 Es recomendable estimar la longitud de los pilotes existentes en los cimientos del edificio reconstruido utilizando dispositivos tipo radar.

5.15 La realización de un estudio de los cimientos debe ir precedida de:

evaluación visual del estado de la estructura superior del edificio, incluida la reparación de las grietas existentes, su tamaño y naturaleza, la instalación de balizas en las grietas;

identificación del modo de funcionamiento del edificio para establecer los factores que afectan negativamente la cimentación;

establecer la presencia de servicios públicos subterráneos y sistemas de drenaje y sus condiciones;

familiarización con materiales de archivo de ingeniería y estudios geológicos llevados a cabo en el sitio de reconstrucción.

Es necesario realizar un levantamiento geodésico de la posición de las estructuras del edificio reconstruido y los zócalos para evaluar la posible aparición de asentamientos desiguales (rollos, deflexiones, mezcla relativa).

Al inspeccionar edificios en reconstrucción, también se debe tener en cuenta la condición del área circundante y los edificios cercanos.

5.16 La inspección de los cimientos de los cimientos y el estado de las estructuras de los cimientos se lleva a cabo mediante la perforación de pozos con la selección de monolitos de suelo directamente debajo de las plantas de los cimientos y las paredes del pozo. Por debajo de la profundidad de los pozos, la estructura de ingeniería geológica, las condiciones hidrogeológicas y las propiedades del suelo deben investigarse mediante perforación y sondeo, mientras que los pozos y puntos de sondeo se colocan a lo largo del perímetro de un edificio o estructura a una distancia de no más de 5 m. .

5.17 Cuando se refuercen los cimientos de estructuras reconstruidas mediante la colocación de pilotes de inyección clavados, prensados, perforados o perforados, la profundidad de perforación y sondeo debe tomarse de acuerdo con las instrucciones en 5.11.

5.18 Debería elaborarse un informe técnico sobre los resultados de los estudios geológicos y de ingeniería para el diseño de cimientos de pilotes de acuerdo con SP 47.13330 y SP 11-105.

Al calcular la resistencia del material de pilotes de inyección perforados que cortan a través de suelos altamente compresibles con un módulo de deformación mi 5 MPa, longitud de diseño de pilotes para flexión longitudinal, en función del diámetro de los pilotes D debe tomarse igual a:

a mi 2 MPa = 25 D

a las 2

Perímetro de la sección transversal del barril tu para pilotes perforados, debe tomarse igual al perímetro del pozo perforado durante su fabricación.

Cuadro 7.6

|

Pilotes y métodos de construcción. |

Coeficiente de condiciones de trabajo del pilote |

|||

|

en franco arenoso |

en margas |

|||

|

7 Inyección en pozo, fabricada bajo la protección de tuberías de revestimiento o solución de bentonita con pruebas de presión a una presión de 200-400 kPa (2-4 atm), así como cuando se realizan con inyección de una mezcla de concreto a través de una sarta de tornillos huecos |

||||

|

8 pilotes perforados, construidos con tecnología de pulso de descarga (RIT) |

||||

Al reforzar los cimientos de los cimientos existentes con la ayuda de pilotes de inyección perforados, la longitud de incrustación de los pilotes en los cimientos debe tomarse por cálculo o asignarse estructuralmente igual a cinco diámetros del pilote (si esta condición no se puede cumplir, debe ser previsto para crear un ensanchamiento del fuste del pilote en el lugar de su estribo a la reja).

………………….

12.3.1 La perforación de un pozo al instalar pilotes de inyección perforados en suelos inundados inestables debe realizarse lavando los pozos con una solución de arcilla (bentonita) de manera que se asegure la estabilidad de las paredes del pozo.

Los parámetros del lodo deben cumplir con los requisitos de las tablas 14.1 y 14.2.

12.3.2 Las mezclas de endurecimiento y los morteros (hormigón de grano fino) utilizados para la fabricación de pilotes de inyección de perforación deben tener una densidad de al menos 2,03 g / cm, una movilidad a lo largo del cono AzNII de al menos 17 cm y una separación de agua de no más del 2%. Está permitido utilizar otras formulaciones similares seleccionadas por laboratorios especializados, que deben cumplir con los requisitos del proyecto.

12.3.3 El llenado del pozo con pilotes de inyección perforados con mezclas de concreto debe realizarse a través de la sarta de perforación o el tubo inyector desde el fondo del pozo de abajo hacia arriba hasta que la solución de lavado se desplace por completo y aparezca una mezcla de concreto limpia en la cabeza del pozo. .

12.3.4 La prueba de presión de una pila de inyección perforada debe realizarse después de instalar un tampón con un manómetro en la parte superior de la tubería conductora, inyectando una solución de endurecimiento a través de un inyector a una presión de 0.2-0.3 MPa durante 2-3 minutos. La compactación del suelo alrededor de los pozos rellenos con mortero también se puede realizar mediante descargas pulsadas de alto voltaje utilizando la tecnología RHS (descarga-pulso).

3. ORGANIZACIÓN Y TECNOLOGÍA DEL DESEMPEÑO DEL TRABAJO

3.1. La secuencia tecnológica para la fabricación de pilotes de inyección perforados es la siguiente:

perforación de pozos;

instalación de una jaula de refuerzo;

inyección de mortero cemento-arena.

La flota recomendada de equipos de mezcla, perforación e inyección se muestra en los Apéndices 1-4.

3.2. Dependiendo de las condiciones del suelo, así como del campo de aplicación, se recomiendan los siguientes esquemas tecnológicos para la fabricación de pilotes de inyección perforados:

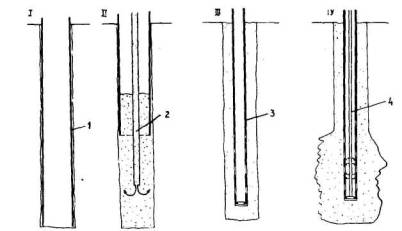

a) en suelos arcillosos de baja humedad (generalmente condiciones de suelo tipo I o II en términos de hundimiento), es más recomendable aplicar la tecnología que se muestra en la Figura 3.1a. Se perfora un pozo con un diámetro de 13-18 cm con una plataforma de perforación de tornillo. En este caso, es necesario que el diámetro de la broca supere el diámetro de la barrena en no más de 0,6-1,0 cm. Esto asegura que las paredes del pozo se froten con tierra más húmeda que asciende a lo largo de la barrena desde el fondo y evita que el suelo no se rompa después de retirar la herramienta de perforación del pozo. Los pozos también se pueden perforar con una máquina BS-1M o perforadoras neumáticas. El marco se baja al pozo terminado, luego se inyecta un mortero de cemento y arena a través de una manguera o tubería de concreto, que se baja al fondo del pozo;

b) en las condiciones de suelo según el ítem a, con un diámetro de pozo vertical superior a 18 cm, es aconsejable concrear el pozo mediante el vertido libre de una solución con un calado de cono de 13-18 cm. En este caso, enmarcar hasta 5 m de largo se puede instalar en una solución recién colocada (Figura 3.1b)

c) en suelos débiles e hinchados, se necesitan medidas especiales para fortalecer los pozos. La figura 3.2 muestra la tecnología para la fabricación de pilotes utilizando tuberías de revestimiento. Una máquina de perforación rotativa o rotativa de percusión perfora un pozo revestido con tuberías.

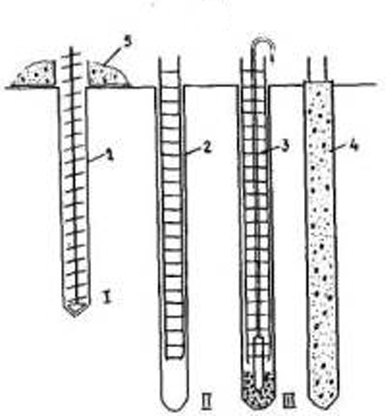

Figura 3.1. Esquema tecnológico para la fabricación de pilotes de inyección perforados en suelos arcillosos de baja humedad:

A - con un diámetro de pila de 13-18 cm; b - con un diámetro de más de 18 cm;

I - perforación de pozos, II - instalación de jaula de refuerzo, III - hormigonado de pilotes, 1 - varilla de perforación, 2 - jaula de refuerzo, 3 - manguera de inyección, 4 - pilote terminado, 5 - búnker de suelo perforado, 6 - búnker de hormigón, 7 - " tubo respirador

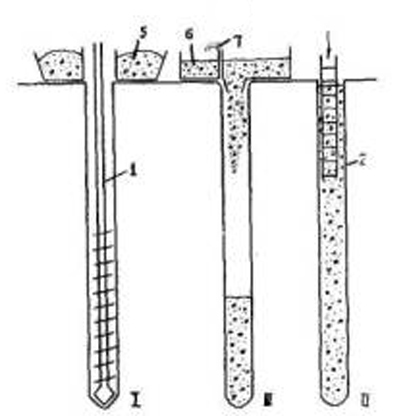

Figura 3.2. Esquema tecnológico para la fabricación de pilotes de inyección perforados utilizando tuberías de revestimiento recuperables (I-IV en suelos saturados de agua; I, V, VI - en seco):

Yo - perforación de pozos; II, VI - instalación de jaula de refuerzo; III, V - hormigonado de pilotes; IV - prueba de presión de pozo y extracción de revestimiento (1 - tuberías de revestimiento; 2 - jaula de refuerzo; 3 - tubería de inyección; 4 - cabezal con un accesorio; 5 - manguera de bomba de mortero; 6 - pilote terminado)

Una vez que se retira la herramienta de perforación y se instala el esqueleto, el orificio revestido se llena con mortero a través de una tubería de inyección o una manguera flexible. Después de llenar el pozo con una solución, se retira el tubo de inyección, se enrosca un tapón con un accesorio de manguera a la bomba de mortero o al compresor en la sección superior de las tuberías de revestimiento, a través del cual se presuriza la solución recién colocada a medida que se colocan los tubos de revestimiento remoto. Ajustando la presión y el caudal de la solución, es posible obtener un ensanchamiento en la pila al nivel requerido.

En los casos en que el fondo del pozo está seco, la solución se vierte en las tuberías de revestimiento desde arriba sin tubería de inyección o manguera.

La instalación de la firma "Bauer" hace los pilotes en concordancia con la tecnología indicada con la capota con la punta perdida;

d) en las condiciones del suelo de acuerdo con el punto c, la estabilidad de las paredes de flujo del pozo se puede asegurar utilizando una solución de bentonita como fluido de lavado cuando se perfora con una broca cónica (Figura 3.3). En este caso, la prueba de presión se realiza a través de una tubería de inyección equipada con un casquillo con un tampón instalado en la boca del pozo;