Tipos de ladrillos y piedras cerámicas. Ladrillos y piedras cerámicos.

Distinguir entre ladrillos cerámica y silicato. El ladrillo cerámico, según la definición del diccionario explicativo, es un bloque de arcilla cocida. El ladrillo silicocalcáreo es un producto elaborado a partir de hormigón de silicato de grano fino. Las características de estos dos materiales están reguladas por diferentes GOST y los constructores trazan una línea muy clara entre ellos.

El ladrillo es fácil de usar, resistente y duradero. Actualmente se producen en el mundo ladrillos de más de 15 mil combinaciones, formas, tamaños, colores y texturas superficiales. Los materiales cerámicos para mampostería de piedra y estructuras de piedra reforzada se denominan “ladrillo” y “piedras” ( GOST 530-2007).

Existen varios tipos de ladrillos cerámicos: de construcción (ordinarios, ordinarios, macizos); hueco (económico, perforado, ranurado, autoportante); revestimiento (frente) y sus subtipos (fachada, perfilada, figurada, vidriada, engobada). Se pueden combinar tipos de ladrillos. Por ejemplo, ladrillo de fachada Puede ser tanto hueco como macizo y con forma, tanto de construcción como de revestimiento. Según la textura de la superficie de la cuchara y los bordes del producto, puede ser liso o estriado.

El material cerámico se utiliza para la colocación de estufas y chimeneas. Para aquellas partes que están en contacto directo con el fuego abierto, se necesita ladrillo refractario (resistente al fuego), y para el acabado se toma un ladrillo de chimenea, un análogo del ladrillo perfilado de revestimiento. Los caminos están pavimentados con ladrillos de clinker, el sótano y las paredes están revestidos.

Dependiendo del método de moldeado, los ladrillos se distinguen entre moldeado plástico y prensado semiseco. Utilizando el método de moldeo de plástico, los ladrillos se producen a partir de una masa con un alto contenido de humedad (hasta un 20%) mediante extrusión en prensas de cinta (extrusoras) en forma de una viga continua cortada en ladrillos. El corte va a lo largo del plano de la cama. Antes de cocer, el ladrillo en bruto se seca; Al mismo tiempo, las dimensiones del ladrillo se reducen entre un 5 y un 10% debido a la contracción provocada por la evaporación del agua.

Ladrillo con cuerpoLas molduras de plástico se utilizan en la construcción de estructuras en las que puede entrar agua (cimientos, zócalos, etc.). De la misma manera obtenemos ladrillo hueco. Los huecos que contiene se forman mediante núcleos ubicados en la parte de salida del cabezal de la prensa.

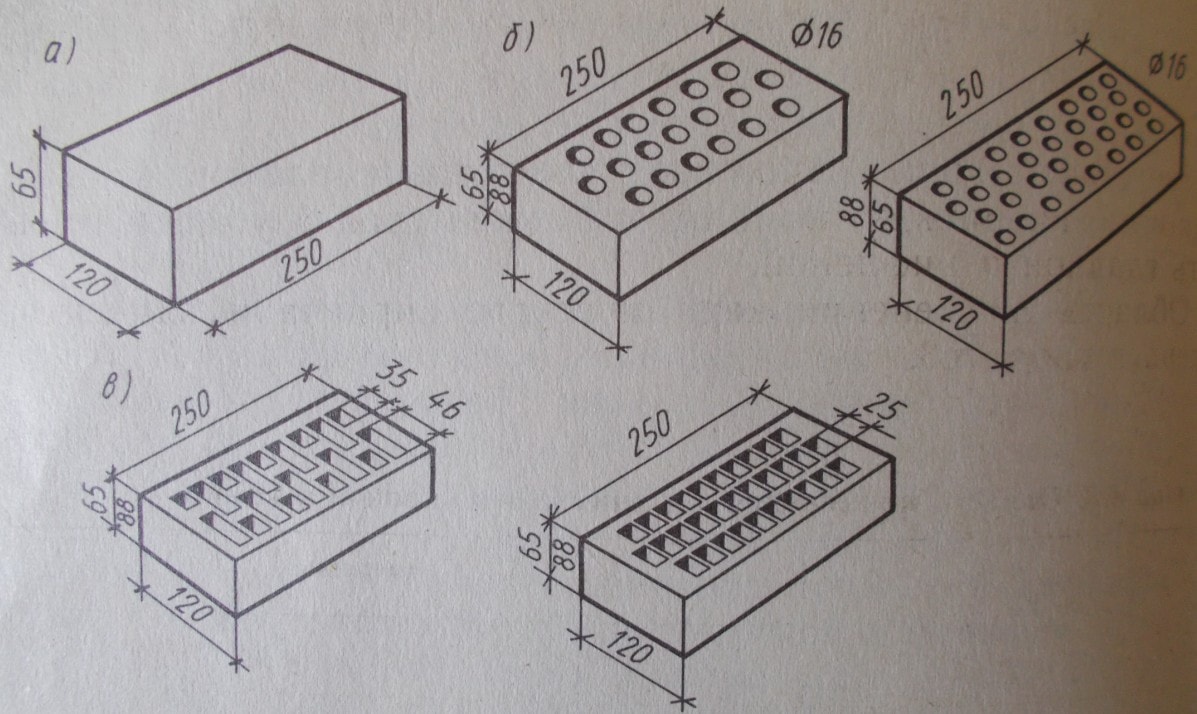

El moldeado de huecos en ladrillos y piedras cerámicas persigue varios objetivos, tanto en la dirección de aumentar las propiedades operativas de los productos (reducir la masa de los ladrillos, reducir la conductividad térmica, mejorar la apariencia) como en la dirección de aumentar la capacidad de fabricación. Los huecos aceleran el secado de los productos y reducen la tensión provocada por la contracción durante el secado; acelerar el calentamiento de los productos, reducir el consumo de combustible y garantizar una distribución uniforme de la temperatura en todo el volumen del producto, lo que en última instancia garantiza una mayor precisión de la geometría del ladrillo, una ausencia casi total de grietas y alta calidad casco. Sin embargo, moldear ladrillos en bruto con huecos es un proceso tecnológicamente complejo: se requiere una preparación cuidadosa de la masa de materia prima. características para la obtención de productos con gran cantidad huecos de pequeño tamaño, boquillas especiales, etc.

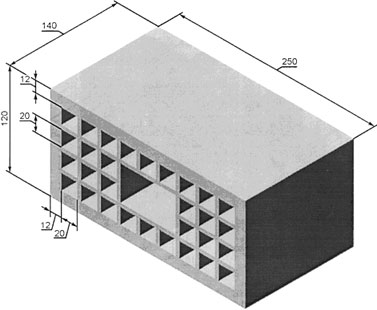

Con el método de prensado semiseco, los ladrillos se prensan pieza por pieza a partir de una masa de arcilla suelta (contenido de humedad inferior al 10%). Para reducir el peso, los ladrillos prensados semisecos siempre se fabrican con huecos. Su característica distintiva- forma cónica de huecos, generalmente no pasantes.

Debido al bajo contenido de humedad inicial y al moldeado pieza por pieza, el ladrillo prensado semiseco tiene más forma correcta y tamaño, pero la estructura de su fragmento es tal que su resistencia a las heladas es menor que la del ladrillo moldeado de plástico.

Los ladrillos sin huecos o con huecos, cuyo volumen no supera el 13% del volumen del ladrillo, se consideran macizos. Solo los ladrillos individuales y, con menos frecuencia, los ladrillos engrosados se hacen macizos. Una de las razones es la limitación del peso de los ladrillos: no más de 4,3 kg.

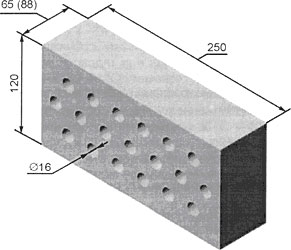

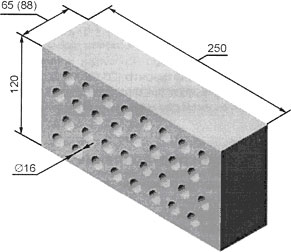

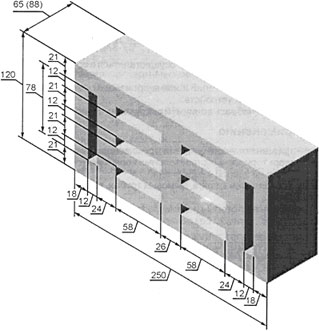

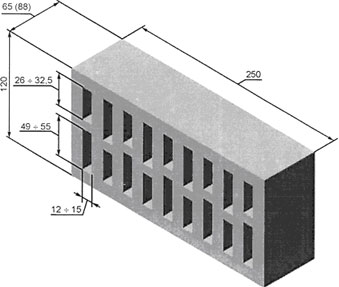

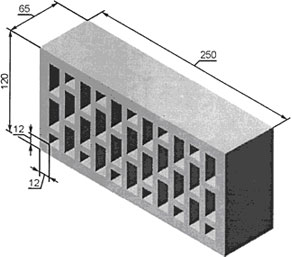

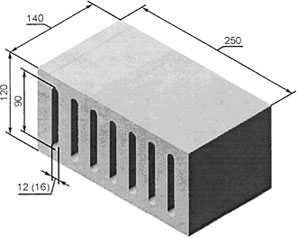

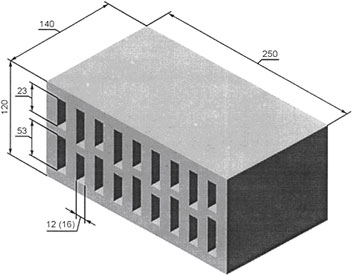

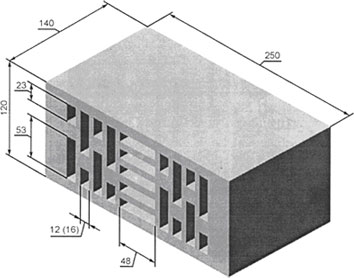

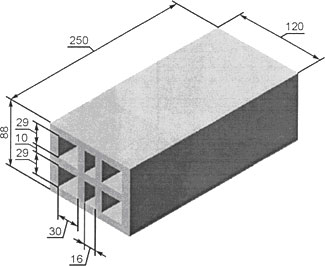

Los ladrillos y piedras que tienen más del 13% de huecos se consideran huecos (normalmente su vacío es del 25-45%). La forma y el tamaño de los huecos pueden variar. Para productos con huecos verticales, el espesor de las paredes exteriores está estandarizado: al menos 12 mm; el ancho de los huecos de las ranuras puede ser diferente, pero no superior a 16 mm, y el diámetro (lateral) de los huecos redondos (cuadrados) no supera los 20 mm.

Para aumentar las propiedades de aislamiento térmico, además de la formación de huecos, es posible la porosización de la masa de arcilla (porización del fragmento). Al colocar paredes, el ladrillo caravista (revestimiento) actúa simultáneamente como material estructural y de acabado. Ladrillo caravista Tiene dimensiones más precisas y estéticamente mejorados, al menos dos, y más a menudo tres, bordes. Estos bordes se suavizan después del moldeado, se les da una textura decorativa o se aplica una capa decorativa a la superficie. En términos de sus propiedades básicas (resistencia, resistencia a las heladas), es similar al ladrillo común. El ladrillo caravista suele ser hueco, lo que garantiza la calidad del fragmento.

El ladrillo silicocalcáreo se fabrica a partir de una mezcla de cal (10%) y arena de cuarzo (90%) en autoclaves a 170-180°C y hipertensión. Los indicadores de resistencia del ladrillo silicocalcáreo son los mismos que los del ladrillo cerámico, pero es menos resistente a las heladas, al agua y más conductor del calor, y tampoco es resistente al calor en absoluto.

No se recomienda el ladrillo silicocalcáreo para la colocación de cimientos y zócalos de edificios, así como para hornos y otras unidades que funcionen a altas temperaturas. Cuando se garantiza un funcionamiento en seco, el ladrillo silicocalcáreo no es inferior en durabilidad al ladrillo cerámico.

Requisitos de ladrillo. Criterios de calidad

Base normativa. Históricamente sucedió que hasta 2008 estaban vigentes dos normas: GOST 7484-78 “Ladrillos y piedras de revestimiento cerámico. Especificaciones" y GOST 530-95 "Ladrillos y piedras cerámicos. Especificaciones técnicas”, que reemplazó a GOST 6316-74 y GOST 648-73.

El 1 de marzo de 2008 entró en vigor la nueva norma interestatal GOST 530-2007 "Ladrillos y piedras cerámicos". El nuevo estándar combina los antiguos GOST 7484-78 y GOST 530-95, así como algunas especificaciones. La norma define los requisitos reglamentarios para ladrillos caravista, ladrillos de construcción y piedras cerámicas perfiladas de formato hasta 15NF. JSC VNI-ISTROM ha desarrollado un estándar interestatal que lleva su nombre. PÁGINAS. Budnikov" y la Sociedad Rusa de Ingenieros Civiles; presentado por el comité técnico de normalización TC 465 “Construcción”; adoptado por la comisión interestatal científica y técnica de normalización, regulación técnica y certificación en la construcción.

Esta norma está de acuerdo con la norma europea EN 771-1:2003 “Definiciones relativas a las piedras de muro. Parte 1. Ladrillo” en cuanto a los requisitos de densidad media y propiedades térmicas.

En comparación con los documentos reglamentarios anteriores, el nuevo GOST endurece los requisitos para la calidad de los ladrillos cerámicos, su geometría, apariencia, ingeniería de calefacción, etc. Esta norma incluye piedras de gran formato, requisitos para las mismas, descripciones, tipos y tipos de muros fabricados con ella; Por primera vez se presenta una clasificación de los productos cerámicos según sus propiedades térmicas (cinco grupos).

Se han endurecido los requisitos tanto para los ladrillos de revestimiento como para los de construcción: en términos de geometría (se han reducido las desviaciones máximas); en términos de resistencia a las heladas (la resistencia mínima a las heladas de los ladrillos de construcción es F25, los ladrillos de revestimiento son F50, los ladrillos macizos para uso en zócalos y paredes de sótanos son F50); en términos de resistencia (resistencia mínima de hueco - M100, macizo - M125). No se permite la presencia de inclusiones de cal en ladrillos caravistas; Los productos faciales no deben contener sales solubles en agua que provoquen la formación de decoloraciones (eflorescencias) en la superficie del producto. Se incluye una sección sobre ingeniería térmica, que contiene cálculos de la resistencia a la transferencia de calor requerida de las paredes exteriores según las normas sanitarias e higiénicas, según las regiones climáticas. Se incluyen los parámetros térmicos calculados de materiales cerámicos de pared de diversas densidades en la mampostería de la pared. Dado Decisiones constructivas sólido y ligero Enladrillado Muros exteriores con cualidades termoprotectoras y condiciones de humedad que cumplan con los valores requeridos para las diversas condiciones climáticas del país.

Marcado de ladrillos cerámicos, piedras, bloques. En los documentos técnicos para ladrillos y piedras cerámicos, se adoptan marcas especiales que indican los principales indicadores del material. El símbolo incluye el nombre del tipo de producto (ladrillo o piedra), el nombre del material (K - cerámica, el ladrillo silicocalcáreo tiene el símbolo C), las características de la geometría del producto (P - hueco, U - engrosado, G - con huecos horizontales), resistencia de la marca (75-300), grado de resistencia a las heladas (F15-F50) y número estándar.

GOST 530-2007 recomienda la siguiente decodificación de la designación: "tamaño", "tipo", "hueco", "superficie", "color", "factor de tamaño/marca/densidad/resistencia a las heladas/GOST".

Tamaño estándar: KO simple, KU - engrosado, KE - euro, K - piedra, KP-U - bloque engrosado. Tipo - L - delantero, R - privado. Nf - factor de tamaño, ladrillo simple - 1Nf (ladrillo normal). Marca: resistencia del producto (M100, M125, M150, M175). Clase de densidad media (1,2/1,4). Clase de resistencia a las heladas - F75.

Requisitos reglamentarios para ladrillos cerámicos. Para determinar la marca de ladrillo por resistencia de acuerdo con GOST, los ladrillos (5 piezas por lote) se prueban para compresión y flexión (piedras, solo para compresión) y la marca de ladrillo se determina en función de los datos obtenidos. La norma prevé 8 grados de ladrillo según su resistencia, desde M75 hasta M300 (kgf/cm 2 ). Cabe señalar que la resistencia a la flexión no supera el 20% de la resistencia a la compresión (Tabla 5.1).

La resistencia a la compresión del ladrillo es bastante alta. Sin embargo, en mampostería, el ladrillo no sólo funciona a compresión, sino también a flexión debido a la presencia de capas de mortero y ladrillos aglomerados. Por lo tanto, se considera que la capacidad de carga de la mampostería es menor que la resistencia del propio ladrillo.

La resistencia a las heladas significa la capacidad de un material para resistir la congelación y descongelación repetidas periódicamente cuando hay agua en sus poros.

El efecto combinado de la humidificación y la congelación periódica.el principal factor destructivo natural, que determina la durabilidad de muchos materiales de construcción en Rusia central. Por tanto, la resistencia a las heladas del ladrillo es un indicador muy importante.

Una evaluación cuantitativa de la resistencia a las heladas de un material es el número de ciclos de congelación a -18 ± 2 °C y descongelación a +20 ± 2 °C en estado saturado de agua antes de que se produzcan daños estructurales en el material, expresado en el descamación de la superficie, aparición de grietas y disminución de su resistencia. Los estándares para estos indicadores los establece GOST para el material.

GOST 530-95 estableció los siguientes grados de ladrillo: F15, F25, F35 y F50 (el grado F15 no estaba previsto para ladrillos de revestimiento). De acuerdo con GOST 530-2007 nota mínima resistencia a las heladas F25, para el frente - F50. El número después de la letra F indica el número máximo de ciclos de congelación/descongelación que puede soportar un ladrillo de esta marca sin signos de destrucción. Esta figura muestra la capacidad potencial del ladrillo, evaluada en el laboratorio en condiciones extremas. En la naturaleza, los cambios de temperatura no son tan bruscos y la saturación de humedad de los ladrillos está lejos de ser máxima. Además, las soluciones de diseño adecuadas, principalmente relacionadas con impermeabilización, barreras de vapor y drenaje del techo, pueden garantizar la durabilidad del ladrillo en la estructura.

En ningún caso se deben utilizar ladrillos huecos para estructuras exteriores donde el agua pueda penetrar en sus huecos (cimientos, zócalo, etc.), provocando su destrucción.

Criterios de calidad del ladrillo (sin defectos).

El ladrillo corresponde a la resistencia a la compresión real de la marca declarada. Producen ladrillos de las calidades M75, M100, M125, M150, M200, M250, M300. Los números indican resistencia a la compresión (en kg/cm 2 ); El material se selecciona en función del cálculo de la carga en las paredes.

El ladrillo corresponde a la marca en términos de resistencia a las heladas, es decir. el número de ciclos de congelación y descongelación alternados a los que un ladrillo puede "sobrevivir" mientras está en el agua durante más de un día. Grados de resistencia a las heladas existentes: F25, F35, F50. En el centro de Rusia se utilizan productos de marca F35 y más.

Los ladrillos caravista con una resistencia a las heladas de 15 ciclos no se producen en masa. Su producción está permitida solo en las regiones del sur y solo si la experiencia de construcciones pasadas en estos lugares utilizando material no resistente a las heladas resultó ser positiva; El cumplimiento de la norma en cuanto a absorción de agua es de al menos el 8% para los ladrillos macizos y al menos el 6% para los ladrillos huecos.

El producto corresponde al tamaño especificado. Estándar - 250x120x65 mm. También los hay: ladrillo engrosado - 250x120x88 mm, tamaños modulares individuales - 288x138x63 mm, tamaños modulares engrosados - 288x138x88 mm. Además, GOST permite a las empresas manufactureras, previo acuerdo con el consumidor, producir productos personalizados de dimensiones y formas no tradicionales. Los más comunes: un ladrillo y medio- 250x120x103 mm y doble - 250x120x138 mm. Sin embargo, en todos los casos, la desviación de las dimensiones del estándar (o de las dimensiones especificadas en el contrato) no debe exceder: longitud ±5 mm, ancho ±4 mm, espesor ±3 mm. Para los productos de revestimiento, los requisitos para las desviaciones son más estrictos: longitud ±4 mm, ancho ±3 mm, espesor de -2 a +3 mm. La cantidad de la llamada “mitad” en un lote no supera el 5%.

El aspecto del ladrillo corresponde al estándar. La superficie de las caras debe ser plana, los bordes deben ser rectos. Es cierto que el material de construcción puede tener nervaduras verticales redondeadas con un radio de hasta 15 mm.

El ladrillo cumple con las normas medioambientales. La actividad efectiva específica de los radionucleidos naturales no debe exceder los 370 Bq/kg.

El ladrillo no debe contener cal ni piedras. En principio, la cal forma parte de la arcilla cruda, pero está finamente molida. Si quedan partículas grandes, posteriormente comienzan a absorber humedad y a hincharse (aparece el llamado "vertedero"), rompiendo pequeños trozos de ladrillo.

La masa de cualquier ladrillo seco no debe exceder los 4,3 kg.

Para los ladrillos de construcción, la presencia de algunos defectos aceptables no se considera un defecto. Se permiten esquinas rotas con una profundidad de 10 a 15 mm y (o) daños en las nervaduras con una profundidad de hasta 10 mm y una longitud de 10 a 15 mm: dos defectos por ladrillo; Se permite la presencia de grietas de hasta 30 mm de largo, una en la cara de la cuchara y otra en la culata. Se permiten virutas de superficie con una profundidad de 3 a 10 mm en cantidades de hasta 3 piezas. sobre un ladrillo.

Requisitos de apariencia ladrillos caravista más estricto: en la superficie frontal del ladrillo no debe haber astillas (incluso de inclusiones de cal), manchas, decoloraciones y otros defectos externos visibles desde una distancia de 10 m en un espacio abierto a la luz del día.

Los defectos son casos de violación del régimen de cocción de ladrillos. Signos de quemado insuficiente: color mostaza, sonido sordo al impactar. El resultado de tal defecto es una mala resistencia al agua y a las heladas. El agotamiento se caracteriza por marcas de quemaduras negras y una forma hinchada y dañada, mayor densidad y conductividad térmica (el calor se "fugará" de la habitación con mucha más intensidad).

Características de los tipos individuales de ladrillos.

Ladrillo macizo. El ladrillo macizo es un material con un pequeño volumen de huecos (menos del 13%). Se utiliza para colocar paredes internas y externas, erigir columnas, pilares y otras estructuras que soportan cargas adicionales además de su propio peso.

Debido a que este material se utiliza principalmente para la construcción. elementos portantes edificios, sus otros nombres comunes son “construcción”, “ordinario”, “ordinario”. Debe tener una alta resistencia a la flexión y a la compresión (si la estructura está muy cargada, puede pedir el grado M250 e incluso M300) y ser resistente a las heladas. Según GOST, el grado máximo de resistencia a las heladas de dicho ladrillo es F50, pero también puede encontrar ladrillos de grado F75.

La porosidad determina las propiedades de aislamiento térmico, la calidad de adherencia al mortero de mampostería y al mismo tiempo la absorción de humedad cuando cambia el clima. La absorción de agua de los ladrillos comunes debería ser superior al 8%, pero existe en el mercado un material cuyo valor alcanza el 20%. La resistencia a la transferencia de calor del ladrillo macizo es baja. Por tanto, las paredes exteriores fabricadas íntegramente con este material requieren un aislamiento adicional.

Tabla 5.1

Ladrillo huecose utiliza para colocar paredes exteriores livianas, tabiques y rellenar los marcos de edificios de gran altura y de varios pisos. De hecho, este ladrillo tiene muchos “nombres”. En varios anuncios se le llama “perforado”, “ranurado”, “económico” (“económico”) y “autoportante”. Del apellido se desprende claramente que se utiliza principalmente para estructuras descargadas.

Los agujeros en los ladrillos huecos pueden ser pasantes o cerrados por un lado; en forma: redonda, cuadrada, rectangular y ovalada; por ubicación: vertical y horizontal. Hay que tener en cuenta que el material con agujeros horizontales es menos duradero (M25-M100).

Debido a que los huecos constituyen una parte importante del volumen (más del 13%), la producción de ladrillos huecos requiere menos materias primas que la producción de ladrillos macizos. De ahí el precio relativamente modesto y el nombre de "económico". Además, los volúmenes cerrados de aire seco aumentan las propiedades de aislamiento térmico del material. Solo hay que asegurarse de que el mortero de mampostería sea lo suficientemente espeso y no llene los agujeros, de lo contrario no se podrá aprovechar esta ventaja.

Por supuesto, el grado de penetración de la solución también se ve afectado por el tamaño de las propias grietas.

Para mejorar la calidez características técnicas Incluso en la etapa de producción, se intenta lograr una mayor porosidad de la parte sólida del ladrillo: al preparar la arcilla, se le añade turba, paja finamente picada, aserrín o carbón, que se queman durante la cocción, formando pequeños huecos en el masa de arcilla. A menudo, el ladrillo obtenido de esta manera se denomina "ligero" o "súper eficiente".

Ladrillo caravista. El revestimiento, también conocido como frente y fachada, se utiliza para revestir edificios. Tamaños estándar Tiene las mismas dimensiones que uno privado: 250x120x65 mm. Algunos fabricantes ofrecen ladrillos de fachada de ancho reducido (85 mm en lugar de 120).

Como regla general, el ladrillo de fachada es hueco y, por lo tanto, sus características térmicas son bastante altas. Según las normas, el revestimiento debe tener una buena resistencia a las heladas y un aspecto presentable. El color debe ser uniforme, los bordes deben ser lisos y las formas deben ser precisas. No se permiten grietas ni delaminación de la superficie.

Al seleccionar la composición de las masas de arcilla y ajustar el tiempo y la temperatura de cocción, los fabricantes obtienen una amplia variedad de colores. Costos de revestimiento de ladrillo más que para enyesar, pero con tomando la decisión correcta material, una fachada cerámica no requerirá mucho más tiempo de actualización que el yeso.

Es interesante el ladrillo caravista texturizado (en relieve). Las superficies de la cuchara y la culata tienen un patrón. Puede ser simplemente un relieve deprimido que se repite, o puede tratarse como "mármol", "madera", "antiguo" (texturado con bordes desgastados o deliberadamente irregulares), a elección del cliente.

Ladrillo en formade lo contrario llamado figurado. Las características distintivas de tales ladrillos son las esquinas y bordes redondeados, bordes biselados o curvos. A partir de estos elementos se construyen sin mucha dificultad arcos, columnas redondas y decoración de fachadas. Hay elementos especiales para alféizares y cornisas. Un subtipo de ladrillo perfilado es el ladrillo estampado, cuya forma se fabrica por encargo, según el patrón proporcionado.

Ladrillo caravista vidriado o engobado. Para obtener un ladrillo con una superficie de color brillante, se aplica esmalte (una composición especial de bajo punto de fusión a base de vidrio molido en polvo) a la arcilla cocida y luego se realiza una cocción secundaria a una temperatura más baja. Después de esto, se forma una torta vítrea impermeable, que tiene buena adherencia a la masa principal y, como resultado, una mayor resistencia a las heladas. El ladrillo vidriado le permite colocar paneles de mosaico tanto en interiores como en exteriores.

La tecnología para producir ladrillos engobados (también llamados "de dos capas" o "coloreados") se diferencia en que la composición coloreada se aplica a la materia prima seca y se cuece una sola vez. El revestimiento decorativo en sí también es diferente. El engobe consiste en arcilla blanca o coloreada, llevada a una consistencia líquida. Si la temperatura de cocción se elige correctamente, se produce una capa opaca y uniforme de color mate.

Los ladrillos vidriados y angobados se utilizan para el diseño original del revestimiento de exteriores y paredes interiores. Una amplia gama de colores le permite implementar prácticamente cualquier idea de diseño.

Se imponen aproximadamente los mismos requisitos a la apariencia de los ladrillos vidriados y angobados. No debe haber hundimientos ni grietas, burbujas ni hinchazón en la superficie coloreada. Se permiten muescas y astillas, pero en cantidades muy pequeñas (no más de 4 piezas). Lo mismo se aplica a las burbujas y los puntos negros: "manchas" (no más de 3).

Hay que tener en cuenta que la capa coloreada de ambos ladrillos es bastante frágil, probablemente por eso no tienen una gran demanda. Se fabrican principalmente en el extranjero y por encargo, pero también hay fabricantes en Rusia: esta es la planta de Chelyabinsk Kemma, la planta de Krasnoyarsk Krasnoyarskstroymaterialy, etc. La planta de Pobeda produce ladrillos Angobed con revestimiento blanco, un material coloreado con mayor densidad. ( hasta 43%) - ONG "Cerámica".

Los ladrillos de clinker se utilizan para revestir zócalos, pavimentar carreteras, calles, patios y suelos en talleres. edificios industriales, revestimiento de fachada.

Cuando está completamente sumergido en agua, el ladrillo de clinker puede soportar al menos 50 ciclos de congelación y descongelación alternados y, en cuanto a su resistencia, simplemente no se produce por debajo del grado M400. Estas características están garantizadas por la alta densidad del ladrillo, que se logra gracias a materias primas especiales y tecnología especial.

En la producción de este tipo de material se utilizan arcillas refractarias. Para su sinterización se cuecen a temperaturas mucho más altas que las habituales en la fabricación de ladrillos de construcción convencionales.

El material es caro y se recomienda su uso cuando el funcionamiento de elementos de construcción o superficies de carreteras se realiza en las condiciones más severas. El pavimento de caminos con ladrillos se ha vuelto popular en los últimos años, el clinker se usa cada vez más para revestir fachadas - acabado por mucho tiempo no necesita reparación, la suciedad y el polvo prácticamente no penetran en la estructura de la superficie y existen muchas variaciones en colores y formas. Sólo hay un inconveniente: debido a su alta densidad, el clinker tiene una mayor conductividad térmica.

Ladrillo de arcilla refractaria. Para evitar una rápida destrucción de la mampostería en contacto con el fuego abierto, se necesita un ladrillo que pueda soportar altas temperaturas. Se llama estufa, ignífuga y chamota. Este material puede soportar temperaturas superiores a 1600 °C. Dicho ladrillo está hecho de arcilla refractaria, arcilla resistente al fuego. Por cierto, se agrega la misma arcilla al mortero de mampostería para que la estufa no se deshaga por la exposición a la llama. Los ladrillos de arcilla refractaria se fabrican en formas clásicas, traleciformes, en forma de cuña y arqueadas.

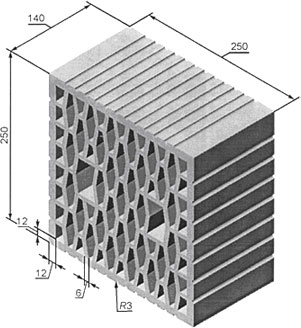

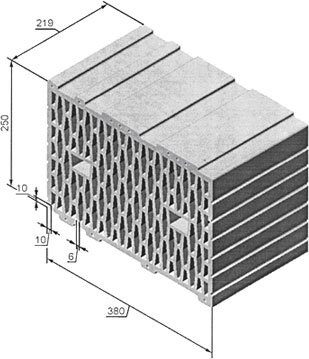

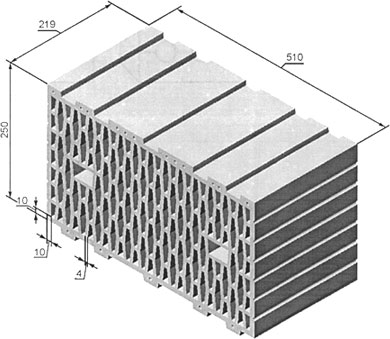

Las piedras huecas cerámicas de gran formato (fabricantes KERAKAM, RAUF, Pobeda) se utilizan para la colocación de paredes exteriores e interiores portantes y autoportantes de edificios residenciales de hasta 9 pisos de altura; para transportistas y para uno mismo muros de carga edificios públicos hasta 24 m de altura; para paredes internas y autoportantes de edificios industriales; para rellenar marcos. Las piedras también se utilizan para paredes externas de habitaciones con condiciones húmedas cuando se aplica una capa de barrera de vapor a sus superficies internas.

Las piedras porosas de gran formato permiten realizar sencillas mampostería de una sola hilera(que cumple con los requisitos de SNiP li-3-79 "Ingeniería térmica de edificios"), en el que la longitud de la piedra corresponde al espesor del muro de carga. Las fachadas de las paredes exteriores se pueden enlucir o revestir con ladrillos caravista. En el caso de fachadas revestidas con ladrillo, al colocar muros de piedra de gran formato, se deberán colocar anclajes de acero inoxidable en cada junta horizontal de la mampostería. Para conservar la solución y evitar que entre en los huecos de la piedra, se recomienda utilizar una malla plástica.

En términos de resistencia, los ladrillos y piedras cerámicos con huecos ubicados verticalmente se fabrican en los siguientes grados: 75, 100, 125, 150, 175, 200, 250, 300 y con huecos ubicados horizontalmente: 25,35,50,100. El tamaño promedio es exactamente el grosor de la pared cuando se coloca en un bloque (excepto INF, 2NF y 6.87NF). Este tamaño es el tamaño del bloque a lo largo de la ranura machihembrada.

Compra de ladrillos, transporte y almacenamiento.

Al comprar ladrillos, es necesario solicitar los documentos adjuntos: un certificado o pasaporte del producto.

Al comprar ladrillos importados, es necesario tener en cuenta que los estándares europeos no siempre coinciden con los nacionales en tamaño, resistencia a las heladas e indicadores de resistencia. Tenga esto en cuenta cuando utilice archivos importados y ladrillo ruso. También es necesario tener en cuenta que el espesor de los elementos domésticos de hormigón armado (dinteles, losas) es múltiplo de la altura de los ladrillos domésticos.

Transporte y almacenamiento. Una de las verdaderas fuentes de ladrillos cerámicos defectuosos (grietas, astillas, roturas y astillas) es su transporte incorrecto. A menudo se puede ver cómo los ladrillos (incluso los relativamente caros) se transportan a granel y se descargan como piedra triturada en un camión volquete. Las condiciones deficientes con este método de transporte pueden llegar al 20%.

La forma "civilizada" es transportar ladrillos sobre paletas. El fabricante, por regla general, vende sus productos al consumidor de forma similar y vende o alquila las paletas; Se están considerando opciones de entrega en palés de clientes.

El ladrillo cerámico es un material cocido que tiene buena resistencia a la intemperie, lo que permite comprarlo para uso futuro (incluso en invierno). Los ladrillos cerámicos se almacenan bajo un dosel (evitando la exposición directa a la precipitación), en pilas, con espacios de ventilación en la mampostería y pasajes entre las pilas. No se recomienda el almacenamiento a granel, especialmente en áreas abiertas.

¿Cuántos ladrillos se necesitan para la construcción? casa de dos pisos

Hagamos un cálculo para una casa de dos pisos con paredes de 8x8 my una altura de techo de 3 m.

1) Determine la longitud de las paredes exteriores (perímetro de la casa): 8-4 = 32 m.

2) Altura del techo - 3 m; la altura de las paredes de una casa de dos pisos es de 6 m, lo que significa que el área de las paredes exteriores es: 32-6 = 192 m 2 .

3) Elegimos una mampostería de 2,5 ladrillos, entonces el espesor de las paredes será de 64 cm, aunque para cada proyecto individual este valor deberá calcularse individualmente, en base a caracteristicas de diseño edificios, pesos de suelo, etc. En este caso realizaremos la colocación de dos ladrillos de ladrillo de doble cara y una hilera (medio ladrillo) de ladrillo de una sola cara.

Si la cantidad de ladrillos se determina teniendo en cuenta las juntas de mortero, obtenemos: 192-104 = 19968 piezas. doble privado o 192-204 = 39168 uds. ladrillo de una hilera más 192-51 = 9792 piezas. ladrillo simple enfrentado (ver tabla).

Tabla 5.2

Consumo medio de ladrillos por 1 m.²

* El espesor de las paredes exteriores debe ser de al menos 2,5 ladrillos (es decir, 64 cm).

4) Teniendo en cuenta los precios vigentes al 1 de agosto de 2008, los costos del ladrillo ordinario serán: 39.168-10,0 = 391.680 rublos; y para ladrillo caravista - 9792-15,0 = 146.880 rublos. Teniendo en cuenta la reserva del 5%, el ladrillo completo costará 1,05 * 538 560 = 565 488 rublos.

Los costos de materiales y trabajos de albañilería se aceptan por un monto del 30% del costo del ladrillo: 0,3-565 488 = 169 646 rublos.

5) También puedes calcular cuánto costará una casa con acabados terminados: 1 m 2 V casa de ladrillo cuesta 9000-11 000 rublos, es decir necesitas multiplicar el área total de la casa (2-64 = 128 m 2 ) por 10.000 rublos. El coste del acabado será de 1.280.000 rublos.

Así, la carrocería de la casa con acabados costará: 565.488 + 169.646 + 1.280.000 = 2.015.034 rublos. Base, trabajos de cimentación, techo, techo vi techumbre ascenderá al menos al 20% de los costes calculados.

Costo de la casa (según indicadores agregados) será: 2.015.0341,2 = 2.418.041 rublos. (18890 rublos/m 2 , o 787 dólares. (510 euros) por m 2 ).

Es obvio que el cálculo se realizó utilizando “indicadores agregados”. Si la casa tiene un piso de sótano, entonces el costo de los cimientos será significativamente mayor y el costo del techo depende del tipo de ático (usado: un ático cálido o un ático) y del diseño (incluidos los materiales). sistema de vigas y del tipo de acabado del tejado.

El precio de un ladrillo en el coste total de la casa será: (100-565.488)/2.418.041 =23,4%, es decir No supera 1/4 del costo de la casa. Esto sugiere una conclusión: ahorrar en ladrillos y especialmente en su calidad no es rentable en absoluto.

| páginas | Vista | Solicitud | |

| básico | aceptable | ||

| 1 | 2 | 3 | 4 |

| 1 | Ladrillo modular engrosado ordinario | Paredes exteriores e interiores, pilares, tabiques. | Zócalos y cimientos |

| 2 | Ladrillos macizos y huecos de moldura plástica. | Mismo | Los zócalos sólo quedan por encima del nivel de impermeabilización. |

| 3 | Ladrillo hueco prensado semiseco | Mismo | Lo mismo, cuando se reviste con losas de un espesor mínimo de 35 mm. |

| 4 | Ladrillo hueco prensado de plástico | producción de grandes paneles de pared | - |

| 5 | Piedras con huecos verticales. | Paredes y tabiques exteriores e interiores. | Las paredes externas e internas de edificios con estructura, cimientos y zócalos no están por debajo del nivel de impermeabilización. |

| 6 | Piedras con huecos horizontales. | Tabiques, paredes exteriores autoportantes. | Paredes internas edificios de poca altura, a excepción de las paredes de cuartos húmedos |

Según la resistencia a la compresión de la piedra. materiales de pared Los hay de resistencia alta (grados M-400...150), media (150...75) y baja (menos de 75).

En cuanto a la resistencia a las heladas, para las calidades desde Mrz 10 hasta Mrz 300.

Tabla 2: Ladrillos y piedras para revestimiento de paredes.

| páginas | Vista | Tamaño, mm | Solicitud |

| 1 | 2 | 3 | 4 |

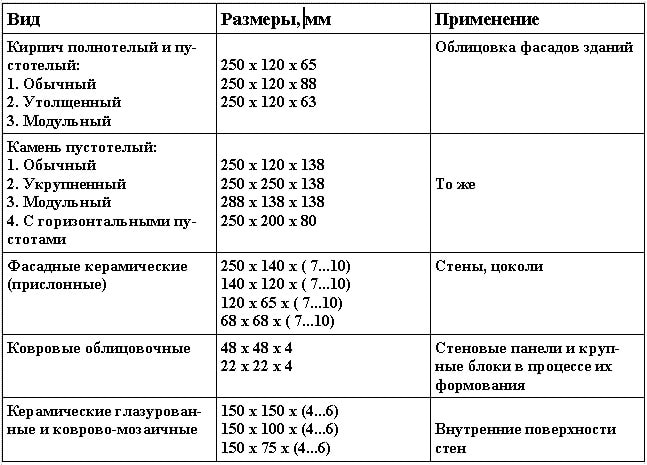

| 1 | Revestimiento de ladrillos y piedras cerámicos, GOST 7484-78 (grados de resistencia - 75, 100, 125, 150; absorción de agua - 6-14%; resistencia a las heladas - al menos 25 ciclos). | ||

| 1.1 | Ladrillo macizo y hueco: | * | * |

| - común | 250x120x65 | Fachadas de edificios | |

| - engrosado | 250x120x88 | ||

| - modulares | 288x138x63 | ||

| 1.2 | Piedra hueca: | * | * |

| - común | 250x120x138 | Fachadas de edificios | |

| - ampliado | 250x250x138 | ||

| - modulares | 288x138x138 | ||

| - con huecos horizontales | 250x250x120 | ||

| 250x200x80 | |||

| 2 | Baldosas cerámicas para fachadas y alfombras hechas con ellas, GOST 13995-84 (absorción de agua - 6...12%; resistencia a las heladas - al menos 35 ciclos). | ||

| 2.1 | Cerámica de fachada | 250x150x7…10 | Paredes de fachada, zócalos |

| 140x140x7…10 | |||

| 120x65x7…10 | |||

| 68x68x7…10 | |||

| 2.2 | Losetas de moqueta | 48x48x4 | Paneles de pared y grandes bloques en proceso de conformación; paredes interiores |

| 22x22x4 | |||

| 2.3 | Mosaico de cerámica esmaltada y alfombra | 150x150x4…6 | Superficies de paredes internas |

| 150x100x4…6 | |||

| 150x75x4…7 | |||

Piedras de la pared(GOST 4001-84) para la colocación de paredes, tabiques y otros elementos estructurales hecho de piedra caliza, toba volcánica y otros rocas densidad 900…2200 kg/m³.

Materiales y productos de piedra artificial. - ladrillos y piedras ceramicas(GOST 530-80) se utilizan para la colocación de paredes externas e internas y otras estructuras de edificios y estructuras, así como para la fabricación de paneles y bloques de pared.

Tabla 3: Tipos y principales tamaños de ladrillos y piedras.

| páginas | Nombre | Sellos | Resistencia a la tracción, MPa | Dimensiones (largo x ancho x espesor), mm | Densidad, kg/m³ | |

| cuando se comprime | al doblar | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Ladrillo de arcilla común prensado de plástico (GOST 530-80) | 300 | 25 | 2,2 | 250x120x65 | - |

| 250 | 20 | 2 | ||||

| 200 | 15 | 1,7 | ||||

| 150 | 12,5 | 1,4 | ||||

| 125 | 10 | 1,2 | ||||

| 100 | 7,5 | 1,1 | ||||

| 75 | 5 | 0,9 | ||||

| 2 | Ladrillos de arcilla modulares (GOST 530-80) | - | - | - | 250 ±120 ±88 | - |

| 3 | Ladrillo hueco cerámico prensado de plástico (GOST 530-80): | * | * | * | * | * |

| - soltero | 250 | 20 | 1,5 | 150x120x65 250x120x88 288x138x63 | Clase A: no más de 1300 | |

| - engrosado | 200 | 15 | 1,3 | |||

| - tamaños modulares | 150 | 12,5 | 1 | |||

| - soltero | 125 | 10 | 0,9 | Clase B -1300…1450 | ||

| - engrosado | 100 | 7,5 | 0,8 | |||

| - tamaños modulares | 75 | 5 | 0,7 | |||

| 4 | Piedras cerámicas huecas de prensado de plástico (GOST 530-86): | * | * | * | * | * |

| - piedra | 250 | 20 | 1,5 | 250x120x138 | Clase A: no más de 1300 | |

| - piedra de tamaños modulares | 200 | 15 | 1,3 | 288x138x138 | ||

| 5 | Piedras cerámicas huecas de prensado de plástico (GOST 530-80): | * | * | * | * | * |

| - piedra agrandada | 150 | 12,5 | 1 | 250x250x138 288x288x138 | Clase B -1300…1450 | |

| 125 | 10 | 0,9 | ||||

| - piedra ampliada de tamaños modulares | 100 | 7,5 | 0,8 | |||

| 75 | 5 | 0,7 | ||||

| 6 | Ladrillo de silicato (GOST 379-79): | * | * | * | * | * |

| - soltero | 250 | 19 | 2,6 | 250x120x65 250x120x88 | - | |

| 200 | 15 | 2,4 | ||||

| 150 | 11,2 | 2 | ||||

| - modulares | 125 | 9,5 | 1,8 | |||

| 100 | 7,5 | 1,5 | ||||

| 75 | 5,6 | 1,2 | ||||

Según su resistencia, los ladrillos y las piedras se dividen en grados: M-300, M-250, M-200, M-175, M-150, M-100, M-75.

Según la resistencia a las heladas, los grados son Mrz 15, Mrz 25, Mrz 35, Mrz 50.

2. Ladrillos y piedras cerámicos según GOST 530-80.

Ladrillos y piedras cerámicos.(GOST 530-80) se elaboran a partir de rocas arcillosas y silíceas (trípode, diatomita), loess y residuos industriales con o sin aditivos minerales y orgánicos. Se utilizan de acuerdo con el proyecto para la colocación de paredes y otros elementos de edificios y estructuras, así como para la fabricación de paneles y bloques de pared, teniendo en cuenta los requisitos de las normas pertinentes.

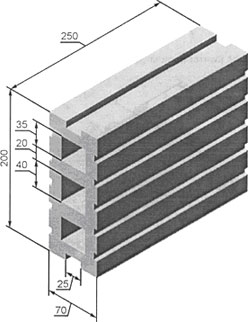

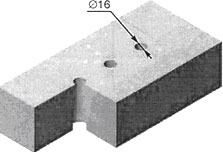

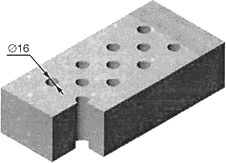

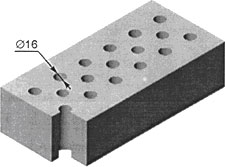

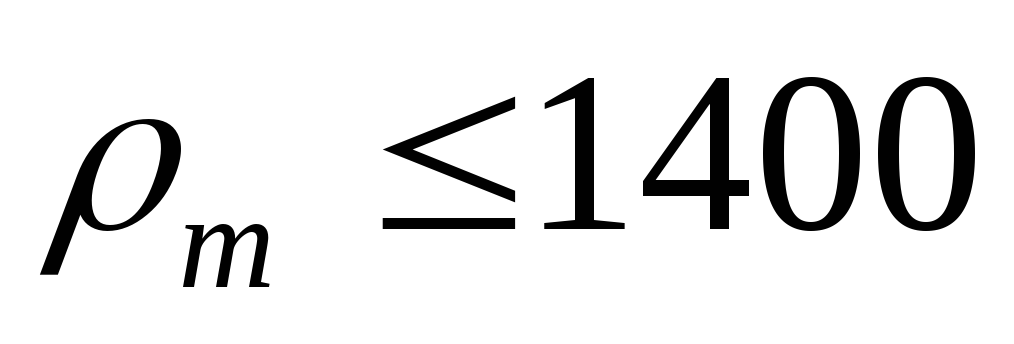

El ladrillo puede ser macizo o hueco; las piedras sólo pueden ser huecas. Los huecos en ladrillos y piedras cerámicos se realizan verticales u horizontales, ubicados respectivamente perpendiculares o paralelos a la cama. Pueden ser pasantes o no pasantes, cilíndricos o con forma de ranura.

El diámetro de los huecos ciegos cilíndricos no debe ser superior a 16 mm, el ancho de los huecos de las ranuras no debe ser superior a 12 mm.

Según las propiedades térmicas y la densidad, los ladrillos y piedras cerámicos cuando se secan hasta un peso constante se dividen en tres grupos:

- eficiente, hueco;

- ordinario con mucho cuerpo.

Hueco eficiente ladrillos y piedras ceramicas, que mejoran las propiedades térmicas de las paredes, permiten reducir su espesor en comparación con las paredes de ladrillo macizo.

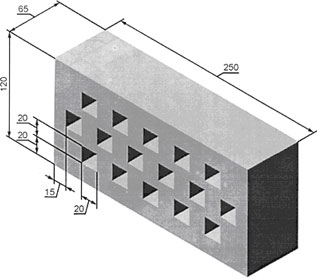

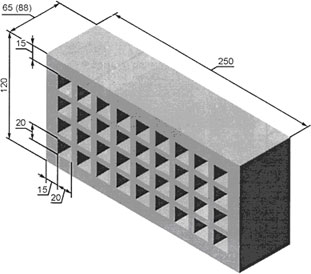

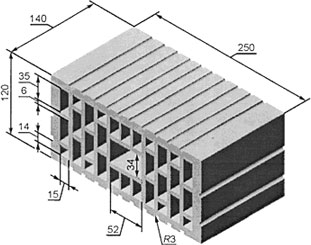

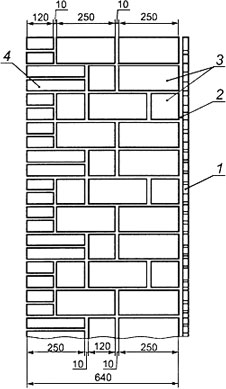

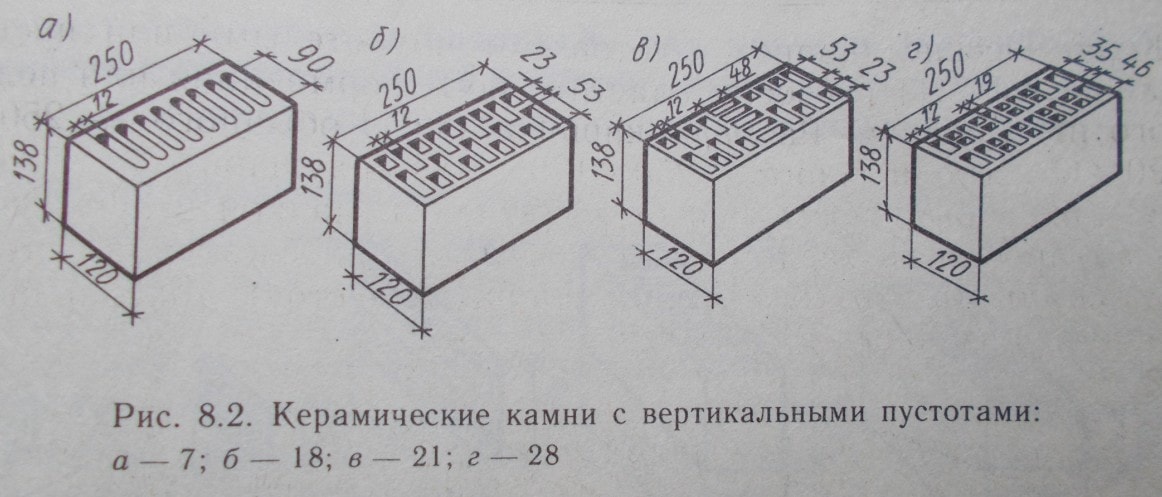

En la Fig. 1 se muestran variantes de ladrillos de arcilla eficaces con distintos grados de huecos.

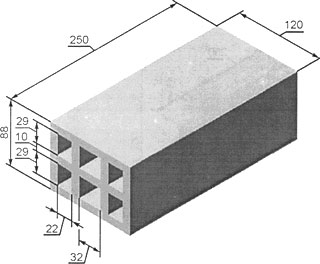

Este grupo incluye ladrillos con una densidad no superior a 1400 kg/m³ y piedras con una densidad no superior a 1450 kg/m³. En la Fig. 2 se muestran variantes de piedras cerámicas eficaces con distintos grados de vacío.

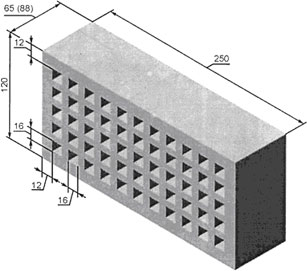

Condicionalmente efectivo, poco hueco. ladrillos y piedras mejorar las propiedades térmicas de las estructuras de cerramiento sin reducir su espesor. Este grupo incluye ladrillos con una densidad superior a 1400 kg/m³ y piedras con una densidad de 1450...1600 kg/m³.

Ladrillo macizo ordinario densidad superior a 1600 kg/m³.

En la Fig. 3 se muestran opciones para ladrillos de arcilla condicionalmente eficaces con distintos grados de hueco.

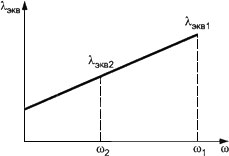

La eficacia de los ladrillos y piedras cerámicos huecos depende no sólo del grado de huecos, sino también de su tamaño y de la ubicación de los huecos en la piedra (en la dirección del flujo de calor en la pared).

Por tanto, las piedras huecas con grandes huecos son ineficaces.

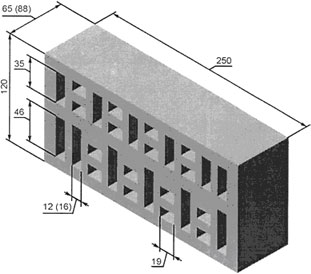

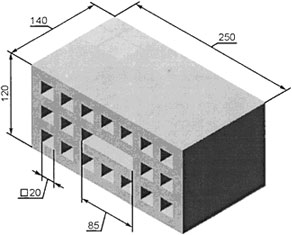

Ladrillo y piedras con huecos horizontales(Fig. 1 h, i; Fig. 2 g) se caracterizan por baja resistencia, fragilidad y bajas propiedades térmicas.

Estas piedras se pueden utilizar para rellenar marcos, tabiques, muros cortina y autoportantes revestidos con ladrillos macizos o huecos, principalmente en las regiones del sur.

Según su resistencia, los ladrillos y piedras cerámicos se dividen en grados: M-75, M-100, M-125, M-150, M-175, M-200, M-250 y M-300. La resistencia de diseño de ladrillos y piedras con huecos ubicados horizontalmente se establece mediante acuerdo con el cliente.

Según la resistencia a las heladas, los ladrillos y piedras cerámicos se dividen en grados: F15, F25, F35 y F50.

Los ladrillos y las piedras deben tener la forma de un paralelepípedo rectangular con bordes lisos en las superficies frontales. La superficie de los bordes puede estar ondulada. Permiten la producción de ladrillos y piedras con esquinas redondeadas, convexas y cóncavas (radio de curvatura de hasta 15 mm).

3. Ladrillos y piedras de silicato según GOST 379-79.

Ladrillos y piedras de silicato.(GOST 379-79), ordinario y facial, se elaboran presionando una mezcla humedecida de arena con otros áridos finos, cal con otros aglutinantes (con o sin aditivos) y posterior endurecimiento bajo la acción del vapor en autoclave.

Los ladrillos y piedras silicocalcáreos se utilizan principalmente para la colocación de paredes exteriores e interiores de edificios y estructuras, así como para la fabricación de paneles y bloques de pared, teniendo en cuenta los requisitos de las normas pertinentes.

Se fabrican ladrillos y piedras silicocalcáreos:

- con mucho cuerpo,

- hueco,

- poroso (con rellenos porosos),

- poroso y hueco.

Según sus propiedades térmicas y su densidad seca, los ladrillos y las piedras se dividen en tres grupos:

- eficiente, hueco;

- condicionalmente efectivo, poco hueco;

- ordinario con mucho cuerpo.

Los ladrillos huecos eficaces permiten reducir el espesor de las estructuras de cerramiento en comparación con las paredes de ladrillo macizo. Este grupo incluye ladrillos con una densidad no superior a 1400 kg/m³ y piedras con una densidad no superior a 1450 kg/m³.

En la Fig. 4 se muestran variantes de ladrillos de silicato eficaces con distintos grados de huecos.

Los ladrillos condicionalmente eficientes y poco huecos mejoran las propiedades térmicas de las estructuras de cerramiento sin reducir su espesor. Este grupo incluye ladrillos con una densidad de 1401...1650 kg/m3 y piedras con una densidad de 1451...1650 kg/m³.

En la Fig. 5 se muestran opciones para ladrillos de silicato condicionalmente efectivos con distintos grados de hueco.

Ladrillo macizo silicocalcáreo ordinario con una densidad superior a 1650 kg/m³.

Por fuerza ladrillos silicocalcáreos y las piedras se dividen en grados: M-75, M-100, M-125, M-150, M-175, M-200, M-250 y M-300. Los productos de revestimiento de ladrillo deben tener un grado de al menos M-125, y de piedra, al menos M-100.

Según la resistencia a las heladas, los ladrillos y piedras de silicato se dividen en grados: F15, F25, F35 y F50. La resistencia a las heladas de los productos faciales debe ser al menos F25.

Los ladrillos y piedras de revestimiento pueden estar sin pintar, coloreados o pintados en masa, con acabado superficial de los bordes del revestimiento.

GOST 530-2007

Grupo Zh11

ESTÁNDAR INTERESTATAL

LADRILLOS Y PIEDRAS CERÁMICAS

Condiciones técnicas generales

Ladrillos y piedras cerámicos. Especificaciones generales

MKS 91.100.15

91.100.25

Fecha de introducción 2008-03-01

Prefacio

Los objetivos, los principios básicos y el procedimiento básico para trabajar en la estandarización interestatal están establecidos por GOST 1.0-92 "Sistema de estandarización interestatal. Disposiciones básicas" y MSN 1.01-01-96 "Sistema de documentos regulatorios interestatales en la construcción. Disposiciones básicas".

Información estándar

1 DESARROLLADO por la Sociedad Anónima Abierta VNIISTR ellos. P.P. Budnikova, Sociedad Rusa de Ingenieros de la Construcción (ROIS)

2 PRESENTADO por el Comité Técnico de Normalización TC 465 “Construcción”

3 ADOPTADO por la Comisión Interestatal Científica y Técnica de Normalización, Regulación Técnica y Certificación en la Construcción (Protocolo No. 31 de 24 de mayo de 2007)

|

Nombre corto del país según MK (ISO 3166) 004-97 |

codigo del pais |

Nombre abreviado del organismo. controlado por el gobierno construcción |

|

Ministerio de Desarrollo Urbano |

||

|

Kazajstán |

Kazstroykomitet. |

|

|

Kirguistán |

Agencia Estatal de Arquitectura y Construcción dependiente del Gobierno |

|

|

Agencia de Construcción y Desarrollo Territorial |

||

|

rosstroy |

||

|

Tayikistán |

Agencia de Construcción y Arquitectura del Gobierno de la República de Tayikistán |

|

|

Ministerio de Construcción, Arquitectura y Vivienda y Servicios Comunales |

4 Esta norma está de acuerdo con la norma europea EN 771-1:2003 "Definiciones relativas a las piedras de pared - Parte 1: Ladrillo" en términos de requisitos de densidad media y propiedades de rendimiento térmico.

5 Por Orden de la Agencia Federal de Regulación Técnica y Metrología de 24 de septiembre de 2007 N 248-st, la norma interestatal GOST 530-2007 entró en vigor como norma nacional. Federación Rusa desde el 1 de marzo de 2008

6 EN LUGAR GOST 530-95, GOST 7484-78

La información sobre la entrada en vigor (terminación) de esta norma se publica en el índice “Normas Nacionales”.

La información sobre los cambios a esta norma se publica en el índice (catálogo) "Normas Nacionales", y el texto de los cambios se publica en los índices de información "Normas Nacionales". En caso de revisión o cancelación de esta norma, la información relevante será publicada en el índice de información "Normas Nacionales"

1 área de uso

Esta norma se aplica a los ladrillos y piedras cerámicos (en adelante, productos) utilizados para mampostería y revestimiento de muros de carga y autoportantes y otros elementos de edificios y estructuras, y establece requerimientos técnicos, reglas de aceptación, métodos de prueba de productos. El ladrillo macizo también se utiliza para cimentar, la parte exterior de chimeneas y hornos industriales y domésticos. Los productos se pueden utilizar en otros estructuras de construccion teniendo en cuenta las características técnicas establecidas en esta norma.

Esta norma utiliza referencias normativas a lo siguiente: estándares interestatales:

GOST 162-90 Medidores de profundidad Vernier. Especificaciones

GOST 427-75 Reglas de medición de metal. Especificaciones

GOST 3749-77 Cuadrados de prueba de 90°. Especificaciones

GOST 7025-91 Ladrillos y piedras cerámicos y de silicato. Métodos para determinar la absorción de agua, la densidad y el control de la resistencia a las heladas.

GOST 8462-85 Materiales de pared. Métodos para determinar las resistencias a la compresión y a la flexión.

GOST 14192-96 Marcado de carga.

GOST 18343-80 Palets para ladrillos y piedras ceramicas. Especificaciones

GOST 25706-83 Lupas. Tipos, parámetros básicos. Requisitos técnicos generales

GOST 26254-84 Edificios y estructuras. Métodos para determinar la resistencia a la transferencia de calor de estructuras de cerramiento.

GOST 30108-94 Materiales y productos de construcción. Determinación de la actividad efectiva específica de radionucleidos naturales.

GOST 30244-94 Materiales de construcción. Métodos de prueba de inflamabilidad

Nota - Al utilizar esta norma, es recomendable verificar la vigencia de los estándares y clasificadores de referencia en el territorio del estado utilizando el índice correspondiente de estándares y clasificadores compilado al 1 de enero del año en curso, y de acuerdo con los índices de información correspondientes. publicado en este año. Si se reemplaza (cambia) el estándar de referencia, al utilizar este estándar debe guiarse por el estándar que lo reemplaza (cambia). Si la norma de referencia se cancela sin sustitución, entonces la disposición en la que se hace referencia a ella se aplica en la parte que no afecta a esta referencia.

3 Términos y definiciones

En esta norma se utilizan los siguientes términos con sus correspondientes definiciones:

3.1 ladrillo: Producto en pieza cerámica destinado a la construcción de mampostería.

3.2 Ladrillo formato normal (simple): Producto con dimensiones nominales 250x120x65 mm.

3.3 piedra: Producto cerámico hueco de gran tamaño destinado a mampostería.

3.4 Ladrillo macizo: Ladrillo en el que no existen huecos.

3.5 Ladrillo hueco: Ladrillo que tiene huecos pasantes de diversas formas y tamaños.

3.6 Ladrillo caravista: Producto que proporciona las características de desempeño de la mampostería y realiza funciones. material decorativo.

3.7 Ladrillo común: Producto que garantiza las características de desempeño de la mampostería.

3.8 cama: El borde de trabajo del producto, ubicado paralelo a la base de la mampostería (ver Figura 1).

1 - ancho; 2 - longitud; 3 - espesor; 4 - cucharas; 5 - cama; 6 - empujar

Figura 1 - Fragmento de mampostería

3.9 cuchara: El borde más grande del producto, ubicado perpendicular a la cama (ver Figura 1).

3.10 poke: El borde más pequeño del producto, ubicado perpendicular a la cama (ver Figura 1).

3.11 Grieta: Ruptura de un producto sin romperlo en pedazos.

3.12 Grieta pasante: Grieta que atraviesa todo el espesor del producto y se extiende hasta la mitad o más del ancho del producto.

3.13 muescas: Una grieta con un ancho de abertura de no más de 0,5 mm (ver Apéndice B).

3.14 roto: Daño mecánico en el borde, borde, esquina del producto.

3.15 desconchado: Un defecto en un producto causado por la presencia de carbonato u otras inclusiones (ver Apéndice B).

3.16 Peeling: Destrucción de un producto en forma de desprendimiento de láminas delgadas de su superficie (ver Apéndice B).

3.17 desconchado: Desprendimiento de fragmentos de la superficie del producto (ver Apéndice B).

3.18 agrietamiento: La aparición o aumento de tamaño de una grieta después de la exposición a temperaturas alternas (ver Apéndice B).

3.19 polovnyak: Dos partes de un producto que se forman cuando se divide. Los productos que tienen grietas pasantes se clasifican en la mitad.

3.20 Mancha de contacto: Zona de la superficie de un producto de diferente color, que aparece durante el proceso de secado o cocción y no afecta las características del producto.

3.21 Eflorescencia: Sales solubles en agua que salen a la superficie de un producto cocido al contacto con la humedad.

3.22 Núcleo negro: Área dentro de un producto causada por la formación de óxido férrico durante el proceso de cocción del producto.

4 Clasificación, dimensiones y símbolos.

4.1 Clasificación

4.1.1 Los productos se dividen en ordinarios y faciales.

Los ladrillos y piedras de revestimiento se fabrican según el tipo de superficie frontal:

Con superficie lisa y texturizada;

Con superficie texturizada mediante hormigón proyectado, engobado, vidriado, moldura bicapa, aplicación. revestimiento de polímero o de otro modo.

Los productos faciales pueden ser naturales o de colores 3D.

4.1.2 El ladrillo se hace macizo y hueco, la piedra, solo hueca.

Los huecos en los productos se pueden ubicar perpendiculares (verticales) o paralelos al lecho (horizontal).

4.1.3 Según la resistencia del producto (excepto piedra de gran formato y ladrillo y piedra con huecos horizontales) se dividen en calidades M100, M125, M150, M175, M200, M250, M300; piedras de gran formato: M35, M50, M75, M100, M125, M150, M175, M200, M250, M300; Ladrillo y piedra con huecos horizontales: M25, M35, M50, M75, M100.

4.1.4 Según la resistencia a las heladas, los productos se dividen en las marcas F25, F35, F50, F75, F100.

4.1.5 Según la densidad media, los productos se dividen en clases: 0,8; 1,0; 1.2; 1,4; 2.0.

4.1.6 Según las características térmicas del producto, dependiendo de la clase de densidad media, se dividen en grupos de acuerdo con la Tabla 1.

Tabla 1 - Grupos de productos por características térmicas

|

Producto clase de densidad media. |

|

|

Alta eficiencia |

|

|

Eficiencia incrementada |

|

|

Eficaz |

|

|

Condicionalmente efectivo |

|

|

Ineficaz (ordinario) |

4.2 Dimensiones principales

4.2.1 Los productos se fabrican en los tamaños nominales indicados en la Tabla 2.

Tabla 2 - Dimensiones nominales de los productos.

En milímetros

|

Tipo de producto |

Tipo de designación |

Tamaños nominales |

Designación de tamaño |

||

|

Longitud |

Ancho |

Espesor |

|||

| Ladrillo de formato normal (simple) | |||||

|

Ladrillo "Euro" |

|||||

|

Ladrillo engrosado |

|||||

|

Ladrillo modular simple |

|||||

|

Ladrillo engrosado con huecos horizontales. |

|||||

|

250 |

120 |

140 |

2.1 NF |

||

|

Piedra de gran formato |

510 |

250 |

219 |

14.3 NF |

|

|

Piedra con huecos horizontales. |

|||||

|

Nota - Se permite, previo acuerdo entre el fabricante y el consumidor, fabricar productos de otras tamaños nominales, mientras que las desviaciones dimensionales máximas no deben exceder los valores indicados en 4.2.4. |

|||||

Las formas y tamaños recomendados de los productos, así como la ubicación de los huecos en los productos, se dan en el Apéndice A.

4.2.2 El espesor de las paredes exteriores de ladrillos huecos y piedras debe ser de al menos 12 mm, el de piedra de gran formato, de al menos 10 mm.

4.2.3 El diámetro de los huecos cilíndricos verticales y el tamaño de los lados de los huecos cuadrados no debe ser superior a 20 mm, y el ancho de los huecos en forma de ranura no debe ser superior a 16 mm.

Las dimensiones de los huecos horizontales no están reguladas.

Para la piedra, se permiten huecos (para agarre durante la colocación) con un área de sección transversal que no exceda el 13% del área del lecho de piedra.

4.2.4 Las desviaciones máximas de las dimensiones nominales no deben exceder en un producto, mm:

| - por longitud: | |

| ladrillo y piedra (excepto piedra de gran formato) | |

|

piedra de gran formato |

|

|

Ancho: |

|

|

ladrillo y piedra (excepto piedra de gran formato) |

|

|

piedra de gran formato |

|

|

Por espesor: |

|

|

ladrillo caravista |

|

|

ladrillo ordinario |

|

|

piedra, incl. formato largo |

4.2.5 No se permite una desviación de la perpendicularidad de caras adyacentes más de:

3 mm - para ladrillo y piedra;

1,4% de la longitud de cualquier faceta - para piedra de gran formato.

4.2.6 No se permite una desviación de la planitud de los bordes del producto de más de 3 mm.

4.2.7 El símbolo de los productos cerámicos debe consistir en: nombre del tipo de producto, designación del tipo de producto de acuerdo con la Tabla 2; letras P - para privados, L - para faciales; designaciones de tamaño de acuerdo con la tabla 2; designaciones: Po - para ladrillo macizo, Pu - para ladrillo hueco; grados de resistencia y resistencia a las heladas; clase de densidad media y designación de esta norma.

Ejemplos de símbolos

Ladrillo ordinario (frontal), macizo, sencillo, tamaño 1NF, grado de resistencia M100, clase de densidad media 2,0, grado de resistencia a las heladas F50:

Ladrillo KORPO (KOLPO) 1NF/100/2.0/50/GOST 530-2007

Ladrillo ordinario (cara vista), hueco, simple, tamaño 1NF, grado de resistencia M100, clase de densidad media 1,4, grado de resistencia a las heladas F50:

Ladrillo KORPu (KOLPu) 1NF/100/1.4/50/GOST 530-2007

Ladrillo ordinario (cara vista), hueco, engrosado, tamaño 1,4NF, grado de resistencia M150, clase de densidad media 1,4, grado de resistencia a las heladas F50:

Ladrillo KURPu (KULPu) 1.4NF/150/1.4/50/GOST 530-2007

Ladrillos de tamaño modular 1.3NF, grado de resistencia M150, clase de densidad media 1.2, grado de resistencia a las heladas F50:

Ladrillo KM 1.3NF/150/1.2/50/GOST 530-2007

Piedra ordinaria (frontal), tamaño 2,1 NF, grado de resistencia M150, clase de densidad media 1,2, grado de resistencia a las heladas F50:

Piedra KR (KL) 2.1NF/150/1.2/50/GOST 530-2007

Piedra ordinaria (frontal) de gran formato, tamaño 9,3NF, grado de resistencia M150, clase de densidad media 1,0, grado de resistencia a las heladas F50:

Piedra KKR (KKL) 9.3NF/150/1.0/50/GOST 530-2007

Ladrillo ordinario (cara vista), engrosado con huecos horizontales, tamaño 1,4NF, grado de resistencia M100, clase de densidad media 1,4, grado de resistencia a las heladas F50:

Ladrillo KGUR (KGUL) 1.4NF/100/1.4/50/GOST 530-2007

Piedra ordinaria (frontal) con huecos horizontales, tamaño 1,8 NF, grado de resistencia M100, clase de densidad media 1,2, grado de resistencia a las heladas F50:

Piedra KGR (KGL) 1.8NF/100/1.2/50/GOST 530-2007

4.2.8 Se permite entrar en el símbolo Información adicional.

Al realizar operaciones de exportación-importación, la designación del producto puede especificarse en el contrato de suministro de productos (incluido el ingreso de información alfanumérica adicional u otra información).

5 Requisitos técnicos

5.1 Los productos deben fabricarse de acuerdo con los requisitos de esta norma de acuerdo con las regulaciones tecnológicas aprobadas por el fabricante.

5.2 Apariencia

5.2.1 Los productos frontales deben tener al menos dos caras frontales: una cuchara y una culata. El color y tipo del borde frontal se establecen mediante acuerdo entre el fabricante y el consumidor y se estipulan en el contrato de suministro.

5.2.2 En los productos faciales, no se permiten desconchones provocados por inclusiones, como la piedra caliza. En productos ordinarios, se permiten virutas con un área total de no más de 1,0 cm2.

5.2.3 No se permiten eflorescencias en productos faciales.

5.2.4 No se permiten defectos en la apariencia de los productos cuyo tamaño y número excedan los valores especificados en la Tabla 3.

Tabla 3 - Defectos en la apariencia de los productos

|

tipo de defecto |

Significado |

|

|

Productos faciales |

Productos ordinarios |

|

| Esquinas rotas de más de 15 mm de profundidad, uds. |

No permitido |

|

| Esquinas rotas con una profundidad de 3 a 15 mm, uds. | ||

| Costillas rotas de más de 3 mm de profundidad y más de 15 mm de largo, uds. |

No permitido |

|

| Costillas rotas con una profundidad de no más de 3 mm y una longitud de 3 a 15 mm, uds. | ||

| Esquejes individuales largo total, milímetros: |

No regulado |

|

|

para ladrillo |

||

|

Grietas, uds. |

No permitido |

|

| Notas 1 Las grietas en los tabiques entre cavidades no son un defecto. 2 Las esquinas rotas con una profundidad inferior a 3 mm y los bordes rotos con una longitud y profundidad inferiores a 3 mm no son marcas de rechazo. 3 Para productos frontales, se indican defectos en los bordes frontales. |

||

5.2.5 Para productos normales y frontales, se permiten un núcleo negro y puntos de contacto en la superficie.

5.2.6 No se permite que un lote contenga más del 5% del volumen del lote.

5.3 Características

5.3.1 La densidad media del ladrillo y la piedra, según la clase de densidad media, debe corresponder a los valores que figuran en la Tabla 4.

Tabla 4 - Clases de densidad promedio de productos.

5.3.2 Las características térmicas de los productos se evalúan mediante el coeficiente de conductividad térmica de la mampostería en estado seco. El coeficiente de conductividad térmica de la mampostería en estado seco, según el grupo de productos según las características térmicas, se da en la Tabla 5.

Tabla 5 - Grupos de productos por características térmicas

|

Grupos de productos por características térmicas. |

Coeficiente de conductividad térmica de mampostería en estado seco, W/(m °C) |

|

Alta eficiencia |

Hasta 0,20 |

|

Notas |

|

5.3.3 Los límites de resistencia de los productos a compresión y flexión no deben ser inferiores a los valores indicados en la Tabla 6. El grado de resistencia del ladrillo está determinado por los valores de la resistencia última a compresión y flexión, de la piedra, por el valor de la resistencia última a la compresión.

Tabla 6 - Límites de resistencia de los productos en compresión y flexión.

|

Producto de marca |

Resistencia a la tracción, MPa |

|||||||||||

|

cuando se comprime |

al doblar |

|||||||||||

|

ladrillos simples, "euro" y engrosados; piedras |

piedras de gran formato |

ladrillos macizos simples y "euro" |

soltero |

ladrillos huecos engrosados |

||||||||

|

Medio |

Promedio de cinco muestras |

Nai- más pequeño para muestra individual |

Promedio de cinco muestras |

El más pequeño para una sola muestra |

Promedio de cinco muestras |

El más pequeño para una sola muestra |

Promedio de cinco muestras |

El más pequeño para una sola muestra |

||||

|

M300 |

30,0 |

25,0 |

30,0 |

25,0 |

4,4 |

2,2 |

3,4 |

1,7 |

2,9 |

1,5 |

||

|

Para ladrillos y piedras con huecos horizontales. |

||||||||||||

|

M100 |

10,0 |

7,5 |

- |

- |

- |

- |

- |

- |

||||

|

Nota: al determinar la resistencia a la compresión y flexión de un ladrillo y la resistencia a la compresión de una piedra, el área de la cara cargada del producto se calcula sin restar el área de los huecos. |

||||||||||||

El grado de resistencia de los productos no debe ser inferior a: ladrillo hueco y piedra (excepto piedra de gran formato) - M100, piedra de gran formato - M35, ladrillo macizo para muros de carga - M125, para muros autoportantes - M100 .

El grado de resistencia de los ladrillos destinados a la construcción de chimeneas debe ser al menos M200.

5.3.4 La absorción de agua de los productos comunes debe ser al menos del 6,0%, la de los productos faciales, al menos del 6,0% y no más del 14,0%.

Para los productos elaborados con trípoli y diatomita, se permite una absorción de agua no superior al 28%.

5.3.5 El ladrillo y la piedra deben ser resistentes a las heladas y, según el tipo de resistencia a las heladas, en estado saturado de agua, deben resistir al menos 25 sin signos visibles de daño o destrucción (agrietamiento, descamación, desconchado, astillas); 35; 50; 75 y 100 ciclos de congelación y descongelación alternados.

Los tipos de daños a los productos después de las pruebas de resistencia a las heladas se dan en el Apéndice B.

El grado de resistencia a las heladas de los productos faciales debe ser al menos F50. Está permitido, previo acuerdo con el consumidor, suministrar productos frontales con grado de resistencia a las heladas F35.

El grado de resistencia a las heladas de los productos utilizados para la construcción de chimeneas, zócalos y paredes de sótanos debe ser al menos F50.

5.3.6 El ladrillo cerámico y la piedra no son inflamables. materiales de construcción de acuerdo con GOST 30244.

5.3.7 La actividad efectiva específica de los radionucleidos naturales Aeff en los productos no debe ser superior a 370 Bq/kg.

5.4 Requisitos para materias primas y materiales.

5.4.1 Las materias primas arcillosas, las rocas silíceas (trípoli, diatomita), el loess, los residuos industriales (residuos de carbón, cenizas, etc.), los aditivos minerales y orgánicos, así como los materiales de embalaje y los medios de transporte de los productos (palets) deben cumplir los requisitos de los documentos reglamentarios y técnicos vigentes para los mismos.

5.5 Marcado

5.5.1 Durante el proceso de fabricación, la marca registrada del fabricante se aplica a la superficie no frontal del producto con pintura indeleble utilizando una plantilla (sello) o un sello.

5.5.2 El marcado se aplica a cada unidad de embalaje. Una unidad de embalaje debe contener al menos un 5% de productos marcados según 5.5.1. El marcado podrá aplicarse directamente al embalaje o a una etiqueta adherida al embalaje, o a una etiqueta adherida al embalaje de manera que garantice su seguridad durante el transporte.

El marcado debe contener:

Nombre del fabricante (y/o su marca registrada) y dirección;

Designación de producto;

Número de lote y fecha de fabricación;

Número (peso) de productos en una unidad de embalaje, uds. (kg);

Marca de conformidad para el suministro de productos certificados (si así lo prevé el sistema de certificación).

El etiquetado puede incluir información sobre el método de fabricación de los productos.

5.5.3 El fabricante tiene derecho a agregar información adicional al embalaje que no contradiga los requisitos de esta norma y permita la identificación del producto y su fabricante.

5.5.4 Cada espacio de carga(paquete de transporte) debe tener marcas de transporte de acuerdo con GOST 14192.

5.6 Embalaje

5.6.1 El ladrillo o la piedra se deben colocar sobre una plataforma en forma de espiga o sobre una cama o cama con una venda cruzada. Se permite apilar productos sin vendajes, siempre que se empaqueten automáticamente, garantizando la seguridad de la unidad de embalaje durante el almacenamiento y transporte.

5.6.2 Los productos apilados con vendaje cruzado deben envasarse en film retráctil o estirable u otros materiales que garanticen la seguridad del producto.

5.6.3 Una unidad de embalaje debe contener productos del mismo símbolo.

5.6.4

Previo acuerdo con el consumidor, se permiten otros tipos de embalajes para garantizar la seguridad de los productos durante el transporte.

6 reglas de aceptación

6.1 Los productos deben ser aceptados por el control técnico del fabricante.

6.2 Los productos se aceptan en lotes. El tamaño del lote se fija en no más que la producción diaria de un horno.

Al aceptar productos por parte del consumidor, se considera lote los productos enviados bajo un contrato específico (pedido) o productos en la cantidad de un vehículo, documentados por un documento de calidad.

6.3 El lote debe estar formado por productos del mismo símbolo.

6.4 La calidad del producto está garantizada por:

Control de entrada de materias primas y materiales;

Control operativo de producción (tecnológico).

La calidad de los productos se confirma mediante el control de aceptación de los productos terminados. El control de aceptación incluye la aceptación y las pruebas periódicas.

6.5 Para realizar pruebas utilizando el método de muestreo aleatorio, se seleccionan varios productos (muestras) de diferentes lugares del lote de acuerdo con la Tabla 7.

Tabla 7 - Número de productos seleccionados (muestras) para prueba

|

Nombre del indicador |

Número de productos seleccionados (muestras), uds. |

Frecuencia de control |

Método de prueba |

||

|

Recepción |

Periódico |

||||

|

Apariencia, dimensiones |

Piedra - 25, ladrillo - 35 |

Cada lote |

|||

| Desviaciones de tamaños y formas nominales. |

Cada lote |

||||

| Presencia de inclusiones de cal. |

Una vez |

||||

|

Presencia de eflorescencia |

Una vez |

||||

|

Densidad media |

Cada lote |

Según GOST 7025 |

|||

|

Absorción de agua |

Una vez |

Según GOST 7025 |

|||

|

Resistencia a la compresión del ladrillo. |

10 |

Cada lote |

Según GOST 8462 |

||

| Resistencia a la compresión de la piedra. |

Cada lote |

Según GOST 8462 |

|||

| Resistencia a la compresión de la piedra de gran formato |

Cada lote |

||||

|

Resistencia a la flexión del ladrillo |

Cada lote |

Según GOST 8462 |

|||

|

resistencia a las heladas |

Una vez |

Según GOST 7025 |

|||

Los productos seleccionados se comprueban para comprobar que cumplen los requisitos de esta norma en términos de tamaño, apariencia y corrección de la forma y luego se prueban.

También se realizan pruebas periódicas de absorción de agua, presencia de eflorescencias y resistencia a las heladas de los productos cuando cambian las materias primas y la tecnología; por la presencia de inclusiones de cal, cuando cambia el contenido de inclusiones en las materias primas arcillosas. Los resultados de las pruebas periódicas se aplican a todos los lotes de productos suministrados hasta que se realicen las siguientes pruebas periódicas.

6.6 La actividad efectiva específica de los radionucleidos naturales A eff se controla durante el control de entrada según los datos de los documentos sobre la calidad de la empresa proveedora de materias primas. En ausencia de datos de la empresa proveedora sobre la actividad efectiva específica de los radionucleidos naturales, las pruebas de los productos para este indicador deben realizarse al menos una vez al año en laboratorios de pruebas acreditados, así como al cambiar de proveedor de materias primas.

6.7 Las características térmicas de la mampostería sólida se determinan cuando los productos se ponen en producción, cuando la tecnología, las materias primas, los materiales cambian y se proporcionan a pedido del consumidor.

6.8 Se acepta un lote si, al comprobar el tamaño y la corrección de la forma de los productos seleccionados del lote, solo un producto no cumple con los requisitos de esta norma. El lote no está sujeto a aceptación si dos de los productos seleccionados del lote no cumplen con los requisitos de esta norma.

6.9 Si, al probar productos de acuerdo con los indicadores que figuran en la Tabla 7 (excepto los indicadores de apariencia, tamaño, corrección de forma y resistencia a las heladas), se obtienen resultados insatisfactorios, las pruebas repetidas de los productos de acuerdo con este indicador se llevan a cabo con un número doble. de muestras tomadas de este lote.

Se acepta el lote si los resultados de pruebas repetidas cumplen con todos los requisitos de esta norma; si no coinciden, no se aceptará el lote.

6.10 Cuando el consumidor prueba productos, las pruebas de inspección, control y certificación, el muestreo y la evaluación de los resultados del control se llevan a cabo de acuerdo con los requisitos de esta sección, utilizando métodos de control de acuerdo con la Sección 7.

En casos controvertidos, se realiza una verificación de control en presencia de un representante del fabricante. La lista de parámetros controlados se establece mediante acuerdo entre los participantes en la inspección.

6.11 Cada lote de productos suministrados deberá ir acompañado de un documento de calidad que indique:

Nombre del fabricante y (o) su marca registrada;

Nombre y símbolo del producto;

Número y fecha de emisión del documento;

Número de lote;

Número (peso) de productos en un lote, uds. (kg);

Grado de resistencia, grado de densidad media, grado de resistencia a las heladas;

Absorción de agua;

Grupo de Eficiencia Térmica;

Actividad efectiva específica de los radionucleidos naturales A eff;

Método de fabricación de productos.

Durante las operaciones de exportación-importación, el contenido documento adjunto La calidad se especifica en el contrato específico para el suministro de productos.

7 métodos de prueba

7.1 Los métodos de prueba para el control de calidad entrante de materias primas y materiales se indican en la documentación tecnológica para la fabricación de productos, teniendo en cuenta los requisitos de los documentos reglamentarios para estas materias primas y materiales.

7.2 Los métodos de prueba para realizar el control operativo de la producción se establecen en la documentación tecnológica para la fabricación de productos.

7.3 Las dimensiones de los productos, el espesor de las paredes exteriores, el diámetro de los huecos cilíndricos, las dimensiones del cuadrado y el ancho de los huecos en forma de ranura, la longitud de los cortes, el área de los desconchones y el La longitud de los bordes rotos de los productos se mide con una regla de metal de acuerdo con GOST 427 o un medidor de profundidad de acuerdo con GOST 162. El error de medición es de ±1 mm.

7.3.1 El largo y el ancho de cada producto se miden en tres lugares del producto: en dos nervaduras y en la mitad de la cama, espesor, en dos nervaduras y en la mitad de la base.

Como resultado de la medición se toma el valor medio aritmético de los resultados de mediciones individuales.

7.3.2 El ancho de la abertura de la grieta se mide utilizando una lente de medición de acuerdo con GOST 25706, después de lo cual se verifica que el producto cumpla con los requisitos de 5.2.4. Error de medición: ±0,1 mm.

7.3.3 La profundidad de las esquinas y bordes rotos se mide utilizando un medidor de profundidad según GOST 162 o un cuadrado según GOST 3749 y una regla según GOST 427 a lo largo de la perpendicular desde la parte superior de la esquina o borde formado por el cuadrado hasta la superficie dañada. . Error de medición: ±1 mm.

7.4 La desviación de la perpendicularidad de los bordes se determina aplicando un cuadrado a los bordes adyacentes del producto y midiendo con una regla de metal el espacio más grande entre el cuadrado y el borde. Error de medición: ±1 mm.

Se toma como resultado de la medición el mayor de todos los resultados obtenidos.

7.5 La desviación de la planitud del producto se determina aplicando un lado de un cuadrado de metal al borde del producto y el otro a lo largo de cada diagonal del borde y midiendo con una galga de espesores a lo largo de la corriente. documento regulatorio o una regla según GOST 427, el espacio más grande entre la superficie y el borde del cuadrado. Error de medición: ± 1 mm.

Se toma como resultado de la medición el mayor de todos los resultados obtenidos.

7.6 La presencia de inclusiones de cal se determina después de cocer al vapor los productos en el recipiente.

Las muestras que no han estado expuestas previamente a la humedad se colocan sobre una rejilla colocada en un recipiente con tapa. El agua vertida debajo de la rejilla se calienta hasta que hierva. Se continúa la ebullición durante 1 hora y luego se enfrían las muestras en un recipiente cerrado durante 4 horas, después de lo cual se comprueba que cumplen los requisitos del punto 5.2.2.

7.7 Para determinar la presencia de eflorescencias, se sumerge la mitad del producto con el extremo roto en un recipiente lleno de agua destilada a una profundidad de 1-2 cm y se mantiene durante 7 días (el nivel del agua en el recipiente debe permanecer constante). Después de 7 días, las muestras se secan en estufa a una temperatura de 100 °C hasta peso constante y luego se comparan con la segunda mitad de la muestra que no fue analizada, verificando el cumplimiento de 5.2.3.

7.8 La resistencia a la compresión del ladrillo y la piedra y la resistencia a la flexión del ladrillo se determinan de acuerdo con GOST 8462.

La resistencia a la compresión de la piedra de gran formato se determina sobre el conjunto del producto. La nivelación de las superficies de apoyo de la piedra se realiza mediante esmerilado y utilizando una placa de fieltro técnico o cintas transportadoras de tejido de caucho.

Se coloca una muestra de piedra de gran formato en el centro de la máquina de prueba y se presiona contra la placa superior de la máquina. Durante la prueba, la carga sobre la muestra debe aumentar de forma continua y uniforme a una velocidad de 5-10 kN/s. Resistencia última a la compresión R comprimido, MPa (kgf/cm 2), calculada mediante la fórmula

R comprimir =P/F, (1)

Donde P es la carga máxima a la que se destruye la muestra, MN (kgf);

F es el valor medio aritmético de las áreas de los bordes superior e inferior de la muestra, m 2 (cm 2).

La resistencia a la compresión de las muestras se calcula con una precisión de 0,1 MPa (1 kgf/cm 2) de los resultados de las pruebas de todas las muestras.

7.9 La densidad media, la absorción de agua y la resistencia a las heladas (método de congelación volumétrica) de los productos se determinan de acuerdo con GOST 7025.

La desviación de cada valor de densidad promedio no se permite más de:

Para clases 0,8 y 1,0 - +50 kg/m 3 ;

Para otras clases - +100 kg/m 3.

La absorción de agua se determina saturando las muestras con agua a una temperatura de (20±5) °C a presión atmosférica.

La resistencia a las heladas está determinada por la congelación volumétrica.

7.10 La actividad efectiva específica de los radionucleidos naturales A eff se determina de acuerdo con GOST 30108.

7.11 El coeficiente de conductividad térmica de la mampostería se determina de acuerdo con GOST 26254 con las siguientes adiciones.

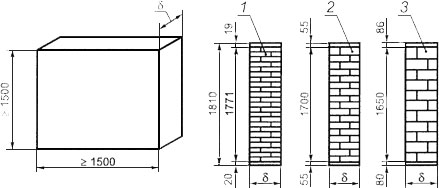

El coeficiente de conductividad térmica se determina experimentalmente en un fragmento de mampostería que, teniendo en cuenta las juntas de mortero, se realiza con un espesor de una hilera de ladrillos o piedras pegadas y una hilera de piedras. La mampostería de piedras agrandadas se convierte en una sola piedra. La longitud y altura de la mampostería debe ser de al menos 1,5 m (ver Figura 2). La colocación se realiza solución compleja grado 50, densidad promedio 1800 kg/m 3, composición 1.0:0.9:8.0 (cemento:cal:arena) en volumen, sobre cemento Portland grado 400, con tiro cónico para productos sólidos de 12-13 cm, para huecos - 9 cm Se permite realizar un fragmento de mampostería diferente al indicado anteriormente, utilizando otras soluciones, cuya composición se indica en el informe de prueba.

A) forma general mampostería b) Ejemplos de mampostería en sección transversal:

1 - mampostería de ladrillo simple;

2 - mampostería de ladrillos espesados;

3 - mampostería de piedra;

Espesor de mampostería.

Figura 2 - Fragmento de mampostería para determinar la conductividad térmica.